机械加工过程记录表

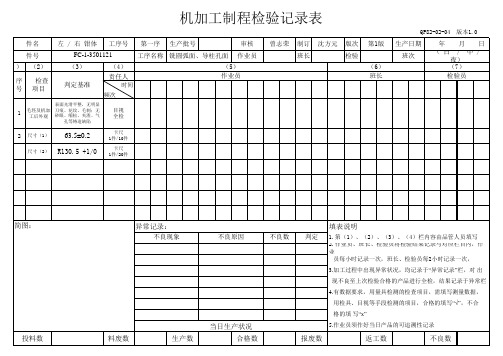

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

机械加工工艺过程卡表格

材料牌号 40Cr GB/T3078 毛坯种类

材料规格 Φ14

圆钢

设备名称及编号

工艺

开式压力机

Φ14下

自动数控

Φ14弹性

无心磨床

砂轮、导轮

滚丝机

托架、滚

压力机

专用热弯模/超

盐浴炉

人工

磁粉探伤机

设 计(日期)

校 对(日期)

审 定(日期)

批 准(日期)

毛坯种类 重要度

****

圆钢

共 1 页第 1 页

工艺装备

Φ14下料模

Φ14弹性夹头

砂轮、导轮、托板

托架、滚丝轮

专用热弯模/超音频加热器

批 准(日期)

会 签(日期)

*********有限公司

机械加工工序过程卡

序号 工 序 名 称

工序内容

10

下料

外径Φ13.8 ,长度为89±0ቤተ መጻሕፍቲ ባይዱ3

20

车滚丝经 尺寸参照工艺图

30

磨滚丝经 尺寸参照工艺图

40

滚丝

尺寸参照工艺图

50

热弯

按图示要求将工件热弯成型

60

调质

调质硬度HRC35-40

70

校正

校正开口尺寸,保证开口尺寸72±0.5,两脚平面度为0.2

80

探伤

100%磁粉探伤检验

90

表面处理 Fe/Ep.Zn8,QC/T625

100

烘箱去氢

对产品进行去氢处理

CJ

检验

见检验卡

A 版本 更改文件号

20**-**-** 首次发布 更改日期

更改内容

过程卡

容

基本型号 适用车型

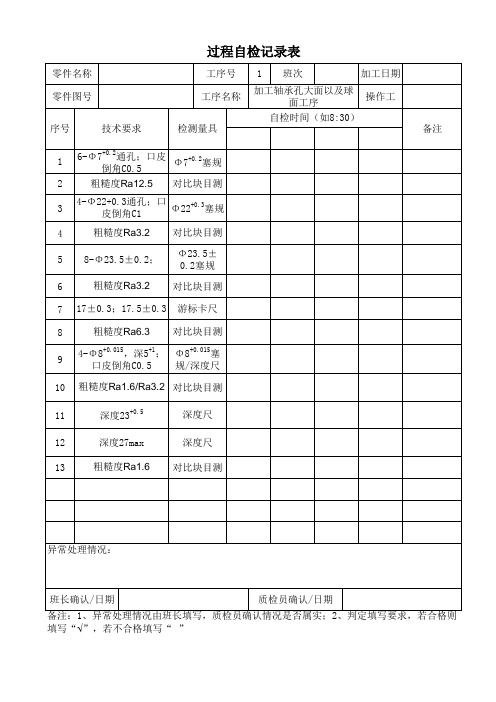

机加过程自检记录表

5

8-Φ23.5±0.2;

Φ23.5± 0.2塞规

6

粗糙度Ra3.2 对比块目测

7 17±0.3;17.5±0.3 游标卡尺

8

粗糙度Ra6.3 对比块目测

9

4-Φ8+0.015,深5+1; Φ8+0.015塞 口皮倒角C0.5 规/深度尺

10 粗糙度Ra1.6/Ra3.2 对比块目测

11

深度23+0.5

零件名称 零件图号

序号

技术要求

过程自检记录表

工序号 工序名称

检测量具

1 班次

加工日期

加工轴承孔大面以及球 面工序

操作工

自检时间(如8:30)

1

6-Φ7+0.2通孔;口皮 倒角C0.5

Φ7+0.2塞规

2

粗糙度Ra12.5 对比块目测

3

4-Φ22+0.3通孔;口 皮倒角C1

Φ22+0.3塞规

4

粗糙度Ra3.2 对比块目测

深度尺

12

深度27max

深度尺

13

粗糙度Ra1.6 对比块目测备注异常处理情况:

班长确认/日期

质检员确认/日期

备注:1、异常处理情况由班长填写,质检员确认情况是否属实;2、判定填写要求,若合格则 填写“√”,若不合格填写“×”

机械加工工艺表格精选文档

热处理

退火

3

铣

铣六面,厚面留磨削余量,侧面留磨削余量

X5012

游标卡尺×125mm

φ8端面铣刀

4

磨

磨上下面留磨削余量,磨基准侧面

M7012

外径千分尺(25-50)

P300×30×75WA60L5V35

5

划线

划型孔线,穿丝孔线

内径千分尺)0-20)

6

钻铣

在型孔内钻穿丝孔,钻φ5mm孔,攻螺纹,钻销孔,铣型孔

修改

标记

学生班级

学生姓名

指导教师

完成日期

签名

机械加工工艺表格精选文档

四川工程职业技术学院

产品型号

机械加工工艺过程卡

零件编号

第页

零件名称

凹模板

共页

材料

名称

型号及规格

毛坯种类毛坯Leabharlann 寸毛重(kg)Cr12

净重(kg)

序号

工序名称

工序内容

设备

工艺装备名称与编号

工时定额(小时)

夹具

量具

刃具

辅具

准备

操作

单件

1

备料

按尺寸85mm×65mm×15mm锻造毛柸

ZX6350A

塞规

φ6,φ5直柄麻花钻

φ5直柄机用铰刀

7

热处理

淬火硬度为58-62HRC

内径千分尺)0-20)

φ5球头铣刀

8

电火花

与凸凹模配作加工型孔

D7140

9

磨

磨两端面,保证与型面垂直

M7012

P300×30×75WA60L5V35

10

钳工

去毛刺,研磨型孔

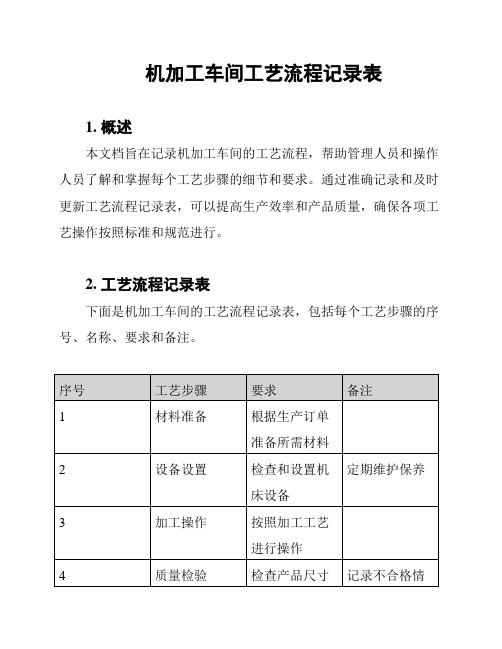

机加工车间工艺流程记录表

机加工车间工艺流程记录表

1. 概述

本文档旨在记录机加工车间的工艺流程,帮助管理人员和操作人员了解和掌握每个工艺步骤的细节和要求。

通过准确记录和及时更新工艺流程记录表,可以提高生产效率和产品质量,确保各项工艺操作按照标准和规范进行。

2. 工艺流程记录表

下面是机加工车间的工艺流程记录表,包括每个工艺步骤的序号、名称、要求和备注。

3. 注意事项

在记录和更新工艺流程记录表时,需要注意以下事项:

- 确保每个工艺步骤的要求准确清晰,不模糊不含糊。

- 及时更新工艺记录,反映实际操作和要求的变更。

- 严格按照工艺流程记录表的要求进行操作。

- 记录不合格情况,并及时采取修整措施或调整工艺流程。

4. 总结

通过制定和使用工艺流程记录表,机加工车间可以高效地管理和控制工艺流程,确保产品的质量和一致性。

应该定期对工艺流程记录表进行评估和更新,以适应生产过程和技术的变化。

机械加工工艺表格

0.02X125mm

修改

标记

学生班级

学生姓名

指导教师

完成日期

签名

g职

产品型号

机械加工工艺过程卡

零件编号

第页

四川工*

IE技术学院

零件名称

凹模板

共页

材

料

名称

型号及规格

毛坯种类

毛坯尺寸

毛重8甘)

Cr12

净重(kg)

序号

工序

名称

工 序内容

设备

工艺装备名称与编号

工时定额(小时)

夹具

量具

刃具

辅具

准备

操作

单件

1

备料

按尺寸85mmX65mmX15mm锻造毛桎

2

热处

理

退火

3

铣

铣六面,厚面留磨削余量0。4mm,侧面留磨削余量0。3mm

ZX635 0A

塞规

66,65直柄 麻花钻

65直柄机用 铰刀

7

热处 理

淬火硬度为58—62HRC

内径千分

尺)0—20)

65球头铣刀

0.02mm

8

电火 花

与凸凹模配作加工型孔

D7140

9

磨

磨两端面,保证与型面垂直

M7012

P300X30X75W1

检验

按图样尺寸检验

X5012

游标卡尺

0.02X125mm

68端面铣刀

4

磨

磨上下面留磨削余量0。2mm,磨基准侧面

M7012

外径千分尺

(25—50)0.02mm

P300X30X75WA60L5V 35

5

划线

机械加工检验记录表常用

机械加工检验记录表(可以直接使用,可编辑优质资料,欢迎下载)编号:CHME/JL-ZJ-03岗位安全职责总经理1.工作内容及要求1.1总经理对本公司生产指挥和经营管理工作统一领导,全面负责。

1.2负责贯彻执行国家有关质量的法律、法规及方针政策,制定、发布质量方针并组织实施。

1.3批准并建立和完善与质量体系相适应的组织机构,明确职责、权限及相互关系,负责管理评审和内部质量审核及签署报告。

1.4决定重大质量决策,对公司的工作质量、产品质量和服务质量负全责。

1.5充分调动公司各方面的积极因素,发挥副经理及各职能部门的作用,确保公司质量方针目标的实现。

1.6负责职工的思想、文化、业务教育,组织职工进行技术创新,支持合理化建议活动。

2.责任与权限2.1总经理有企业经营管理工作的决策权和生产指挥权。

2.2总经理负责主持经理办公会议,研究解决生产经营和行政管理中的决策问题,对经营管理中的重大问题,意见不一致时,经理有权作出决定。

3.检查与考核3.1总经理的工作由董事会负责检查和考核。

3.2总经理应严以律己,自觉接受董事会的监督、检查。

管理者代表1.作内容及要求1.1管理者代表在公司总经理领导下工作。

1.2负责公司质量管理和质量保证等工作的组织和协调。

1.3负责建立、实施并保持质量体系的正常运行。

1.4负责组织内部质量体系审核,并将年度审核结果报告给总经理。

1.5协助总经理做好管理评审工作。

1.6负责质量体系文件的修改工作。

1.7负责对员工进行质量意识教育。

1.8按时完成领导交办的各项工作、任务。

2.责任与权限2.1对总经理负责,执行总经理决定,有权对总经理的工作提出建议。

2.2对保证公司质量体系有效运行负责,有权下达质量管理工作指令,并监督实施。

3.检查与考核3.1由总经理负责检查与考核。

3.2按对公司质量管理和质量保证工作的贡献和失误,由总经理视其情况,给予奖罚。

销售主管1.工作内容及要求1.1销售经理在总经理直接领导下,负责销售部的各项工作。

输出轴机械加工工艺流程记录及工序记录

输出轴机械加工工艺流程记录及工序记录1. 引言本文档旨在记录输出轴的机械加工工艺流程以及每个工序的具体操作步骤和要求。

通过详细记录,可以确保每个操作符合标准并提供质量保证。

2. 工艺流程记录以下是输出轴机械加工的工艺流程记录:1. 下料:根据设计要求,从原材料中切割出适当尺寸的输出轴坯料。

2. 粗加工:使用车床或铣床对输出轴坯料进行粗加工,以形成初步的轴形。

3. 精细加工:通过车削、铣削等操作,对输出轴进行精细加工,以达到设计要求的尺寸和表面质量。

4. 热处理:将输出轴加热到适当的温度,然后进行淬火或回火处理,以获得所需的材料性能。

5. 磨削:使用磨床对输出轴进行磨削,以提高其表面光洁度和精度。

6. 表面处理:根据需要,对输出轴进行表面处理,如镀铬、喷涂等。

7. 检验:对加工后的输出轴进行尺寸、外观等方面的检验,确保符合质量标准。

8. 包装:对合格的输出轴进行包装,以确保在运输和储存过程中不受损坏。

3. 工序记录下面是每个工序的具体操作步骤和要求:3.1 下料- 使用切割机将原材料切割成适当尺寸的坯料。

- 检查切割后的坯料尺寸是否符合要求,如有偏差需要立即调整。

- 将切割后的坯料送往下一个工序。

3.2 粗加工- 将坯料固定在车床或铣床上。

- 根据工艺要求,使用合适的刀具和工艺参数进行车削或铣削操作。

- 操作前需检查机床和刀具的状态,确保正常工作。

- 在车削或铣削过程中定期测量和检查加工尺寸和表面质量。

3.3 精细加工- 根据工艺要求,使用车床、铣床或其他加工设备进行精细加工操作。

- 操作前需检查设备和刀具状态,确保正常工作。

- 在加工过程中对尺寸和表面质量进行定期检查和测量。

3.4 热处理- 将加工后的轴材放入热处理设备中进行加热。

- 根据工艺要求设定适当的温度和时间参数。

- 加热完成后,进行淬火或回火处理,确保材料获得所需的硬度和性能。

3.5 磨削- 将热处理后的输出轴固定在磨床上。

- 使用磨削工具对输出轴进行精密磨削,以提高表面质量和尺寸精度。