车间工艺过程记录及检查表

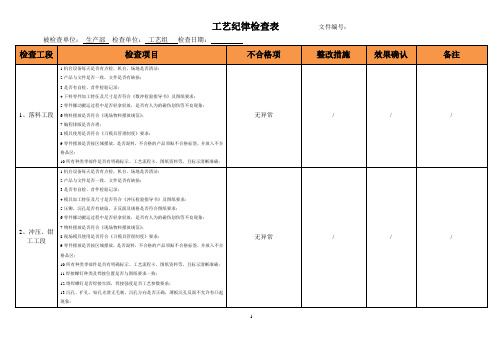

《工艺纪律检查表》

被检查单位:生产部检查单位:工艺组检查日期:

检查工段

检查项目

不合格项

整改措施

效果确认

备注

1、落料工段

1.机台设备每天是否有点检,机台、场地是否清洁;

2.产品与文件是否一致,文件是否有缺损;

3.是否有自检、首件检验记录;

4.下料零件加工特征及尺寸是否符合《数冲检验指导书》及图纸要求;

5.零件挪动搬运过程中是否轻拿轻放,是否有人为的碰伤划伤等不良现象;

6.物料摆放是否符合《现场物料摆放规范》;

7.编程排版是否合理;

8.模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

7.物料摆放是否符合《现场物料摆放规范》;

8.现场模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

11.焊接螺钉种类及焊接位置是否与图纸要求一致;

12.熔焊螺钉是否焊接牢固,焊接强度是否工艺参数要求;

无异常

/

/

/

6、装配工段

1.流水线设备及工具每天是否有点检,机台、场地是否清洁。

2.生产产品与文件是否一致,文件是否有缺损,且技术资料是否为最新版本。

3.是否有自检、首件检验记录。

4.是否有区域规划,零件摆放是否按区域摆放,零件是否有保护,物料摆放是否有标识,标识是否准确。

5.电镀产品是否戴手套操作。

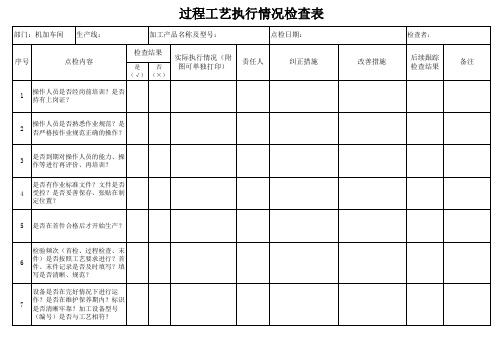

工厂过程工艺检查表

3

是否到期对操作人员的能力、操 作等进行再评价、再培训? 是否有作业标准文件?文件是否 受控?是否妥善保存、张贴在制 定位置?

4

5

是否在首件合格后才开始生产?

6

检验频次(首检、过程检查、末 件)是否按照工艺要求进行?首 件、末件记录是否及时填写?填 写是否清晰、规范? 设备是否在完好情况下进行运 作?是否在维护保养期内?标识 是否清晰牢靠?加工设备型号 (编号)是否与工艺相符?

过程工艺执行情况检查表

部门:机加车间 生产线: 加工产品名称及型号: 检查结果 序号 点检内容

是 否 (√) (×)

点检日期:

检查者:

实际执行情况(附 图可单独打印)

责任人

纠正措施

改善措施

后续跟踪 检查结果

备注

1

操作人员是否经岗前培训?是否 持有上岗证?

2

操作人员是否熟悉作业规范?是 否严格按作业规范正确的操作?

7

8

工具是否摆放至指定位置?

9

在线产品是否定置、定量管理? 待、已加工产品是否摆放至指定 位置?产品是否采取防护措施? 废弃物、废料是否放在指定位 置?是否及时处理?

10

11

不合格品(不良品)标识是否明 确?是否及时处理? 在线量具、检具是否完好、齐 全?是否在合格期内使用?是否 放在指定位置? 卡盘夹持力是否与工艺要求相 符?

12

13

14

工装夹具是否与工艺要求相பைடு நூலகம்?

15

走刀路线、走刀次数、进给量是 否与工艺要求相符?

16

刀体、刀片型号是否与工艺要求 相符?

17

刀具更换频次是否与工艺要求相 符?是否及时记录?

备注:1、每周现场技术员、质量工程师车间主任对机加现场工艺执行情况进行检查,每周一次;2、点检不符合内容传责任单位限期整改。

工艺过程安全检查表-安全生产标准化资料

XXXX化工有限公司

工艺过程安全检查表

单位:

检查方法

检查评价

评价

不符合及

主要问题

1

操作人员是否进行安全教育培训。

操作人员应进行上岗前的安全教育培训。

查教育培训资料

2

操作员工是否有疲劳工作的现象。

操作员工不应疲劳工作的现象。

现场查看

3

作业班长是否对本班操作注意事项进行说明,并做相关记录。

作业班长应对本班操作注意事项进行说明,并做相关记录。

查交接班记录

4

操作人员是否进行交接班记录和安全注意事项说明。

操作人员应进行交接班记录和安全注意事项说明。

查交接班记录

5

操作人员是否遵守了相应的规章制度。

操作人员应遵守了相应的规章制度。

现场查看

6

现场各项工艺指标是否符合工艺要求。

现场各项工艺指标应符合工艺要求。

现场查看

7

作业场所是否干净整洁。

作业场所应干净整洁。

现场查看

8

作业现场管道、容器是否存在跑、冒、滴现象。

作业现场管道、容器不存在跑、冒、滴现象。

现场查看

9

安全附件和安全设施是否完好。

安全附件和安全设施应完好。

现场查看

10

是否正确的佩戴了劳动防护用品。

正确佩戴了劳动防护用品。

现场查看

11

是否定时对工艺参数进行记录。

定时对工艺参数进行记录。

现场查看

安全检查评语和建议:

单位领导签字

检查人签名:

说明

1、正常或符合要求划√、有缺陷划△、不正常划×

2、生产单位每季度检查一次,对查出的安全隐患应限定时间完成整改。

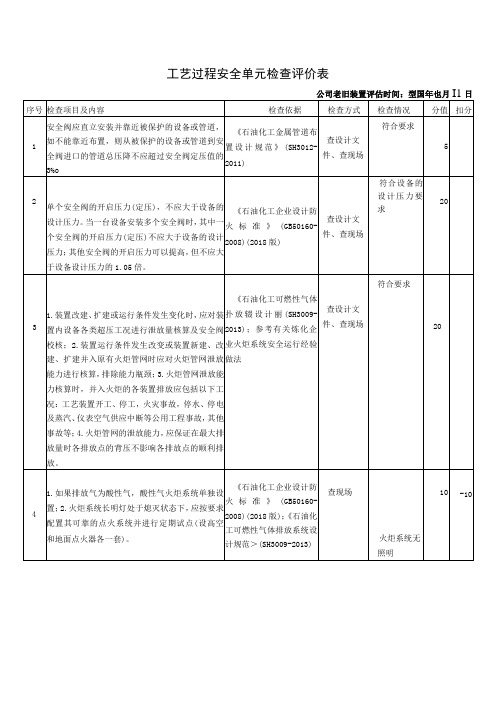

工艺过程安全检查表

符合设备的设计压力要求

20

3

1.装置改建、扩建或运行条件发生变化时,应对装置内设备各类超压工况进行泄放量核算及安全阀校核;2.装置运行条件发生改变或装置新建、改建、扩建并入原有火炬管网时应对火炬管网泄放能力进行核算,排除能力瓶颈;3.火炬管网泄放能力核算时,并入火炬的各装置排放应包括以下工况:工艺装置开工、停工,火灾事故,停水、停电及蒸汽、仪表空气供应中断等公用工程事故,其他事故等;4.火炬管网的泄放能力,应保证在最大排放量时各排放点的背压不影响各排放点的顺利排放。

工艺过程安全单元检查评价表

公司老旧装置评估时间:型国年也月I1日

序号

检查项目及内容

检查依据

检查方式

检查情况

分值

扣分

1

安全阀应直立安装并靠近被保护的设备或管道,如不能靠近布置,则从被保护的设备或管道到安全阀进口的管道总压降不应超过安全阀定压值的3%o

《石油化工金属管道布置设计规范》(SH3012-2011)

查设计文件、查现场

符合要求

5ቤተ መጻሕፍቲ ባይዱ

2

单个安全阀的开启压力(定压),不应大于设备的设计压力。当一台设备安装多个安全阀时,其中一个安全阀的开启压力(定压)不应大于设备的设计压力;其他安全阀的开启压力可以提高,但不应大于设备设计压力的1.05倍。

《石油化工企业设计防火标准》(GB50160-2008)(2018版)

《石油化工可燃性气体扑放辍设计丽(SH3009-2013);参考有关炼化企业火炬系统安全运行经验做法

查设计文件、查现场

符合要求

20

4

1.如果排放气为酸性气,酸性气火炬系统单独设置;2.火炬系统长明灯处于熄灭状态下,应按要求配置其可靠的点火系统并进行定期试点(设高空和地面点火器各一套)。

工艺纪律检查表

9 量具、检具是否已校验

5

10 设备是否完好并有状态标识

5

11 工装是否有标识

5

12 设备是否清洁,并作日点检

5

13

产品是否按作业指导书要求进行 防护,存放

5

14 工作场所是否保持清洁

5

15

每班负责质量的人员是否明确其 责权

5

注:

1.车间现场针对检查内容每发现

一项不符合扣1分。

2.同一问题扣3分以上需制订纠正

车间:

序号

检查内容

1

各工位作业指导书是否可得(操 作、设备操作或检验)

2 工艺文件保管是否完整清晰

考核分数 5 5

3 工艺参数是否按要求设定

5

4

是否有首件,是否有首件检验记 录(如需要)

5

5 不合格品是否按定制摆放

5

6 产品是否有标识

5

7 工艺流程卡是否按规定要求填写

5

8 操作现场是否按定置图摆放

5

人 是否需采取纠正措施

3.上次检查发现的问题,下次检 查前必须整改完毕。

检查人:

检查日期:

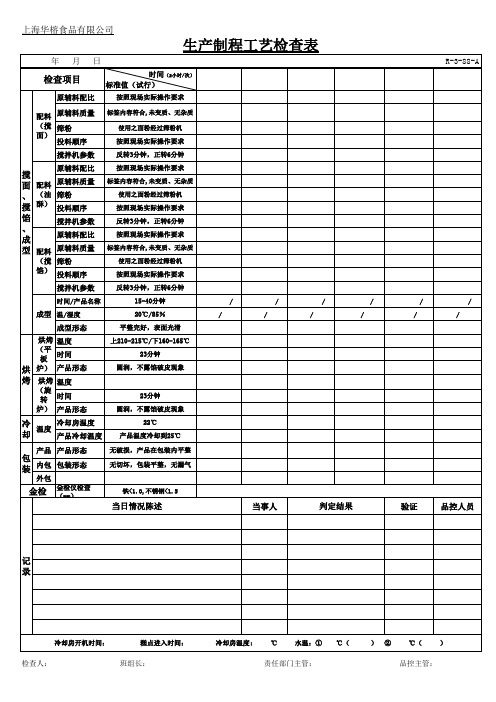

食品厂工艺制程检查表-检查记录

金检

金检仪检查(mm)

铁<1.0,不锈钢<1.5当日情况陈述当事人判定结果

验证

品控人员

记 录

冷却房开机时间:

糕点进入时间:

冷却房温度:

℃

水温:①

℃(

)

②

℃(

)

检查人:

班组长:

责任部门主管:

品控主管:

上海华榕食品有限公司

生产制程工艺检查表

年 月 日

时间(2小时/次) 标准值(试行)

按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

R-3-88-A

检查项目

原辅料配比 配料 原辅料质量 (搅 筛粉 面) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (油 筛粉 酥) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (搅 筛粉 馅) 投料顺序 搅拌机参数

时间/产品名称

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

搅 面 、 搅 馅 、 成 型

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

按照现场实际操作要求 反转3分钟,正转6分钟 15-40分钟 20℃/85% 平整完好,表面光滑 上210-215℃/下160-165℃ 23分钟 圆润,不露馅破皮现象 / / / / / / / / / / / /

成型 温/湿度 成型形态 烘烤 温度 (平 时间 板 烘 炉) 产品形态 烤 烘烤 温度 (旋 转 时间 炉) 产品形态 冷却房温度 冷 温度 却 产品冷却温度

23分钟 圆润,不露馅破皮现象 22℃ 产品温度冷却到25℃ 无破损,产品在包装内平整 无切坏,包装平整,无漏气

工艺纪律检查表范本

工艺纪律检查表范本1. 引言在制造业中,遵守工艺纪律是确保产品质量和生产效率的重要因素之一。

工艺纪律检查表是用于检查和记录生产中是否遵循了预定的工艺流程和标准的工具。

本文将介绍一个工艺纪律检查表的范本,包括表格结构和要填写的内容。

2. 工艺纪律检查表范本以下是一个工艺纪律检查表的范本,表格分为三个部分:产品信息、检查内容和备注。

2.1 产品信息产品名称产品编号生产批次日期产品A A001 20210101 2021/01/01产品B B002 20210102 2021/01/02产品C C003 20210103 2021/01/032.2 检查内容以下是一个工艺纪律检查表范本的检查内容部分,列出了常见的工艺纪律检查项目。

2.2.1 工艺流程1.是否按照规定的工艺流程操作?2.工艺参数是否设置正确?2.2.2 原材料1.使用的原材料是否符合规格要求?2.原材料是否经过检验和批准?3.是否按照标准配比使用原材料?2.2.3 设备设施1.设备设施是否正常运行?2.设备设施是否进行过维护和保养?2.2.4 操作规范1.操作人员是否按照规范操作?2.操作人员是否具备相关技能和证书?2.3 备注在备注部分,可以填写一些不适用于以上检查内容的额外信息或意见建议。

3. 如何使用工艺纪律检查表范本使用工艺纪律检查表范本时,可以按以下步骤进行操作:1.填写产品信息:根据实际情况填写产品名称、产品编号、生产批次和检查日期。

2.检查工艺纪律:按照表格中列出的检查内容,逐项进行检查。

对于每一项,根据实际情况勾选“是”或“否”。

3.填写备注:如有需要,可以在备注栏中填写额外的信息或意见建议。

4. 总结工艺纪律检查表是制造业中一种重要的工具,能够确保产品质量和生产效率。

本文介绍了一个工艺纪律检查表范本,包括表格结构和要填写的内容。

合理使用工艺纪律检查表范本,有助于提高生产过程中的工艺纪律性,并及时发现和纠正不符合要求的情况,从而保证产品质量和客户满意度。

铸造车间工艺纪律检查表

铸造车间工艺纪律检查表

受检部门: 序 号 1 模型 2 3 芯盒 4 5 混砂 6 7 造型 8 9 制芯 10 11 熔炼 12 13 浇注 14 15 落砂 16 17 清理 18 19 树脂砂 20 合计 车间主任签名 检查组人员: 刷涂料是否到位,涂层是否均匀 5 100 铸件外表疙瘩、毛刺是否打磨平整 旧砂温度是否过高,树脂加入量是否过多 5 5 是否下狠锤、猛锤 浇冒口是否打磨到位,有无打磨过度或不足现象 5 5 挡渣措施是否得当,铁水是否干净 敲击部位是否合适,是否要害部位 5 5 各炉料配比加入量是否符合配料单要求,是否过秤 浇注温度是否符合要求 5 5 砂芯外表面硬度是否符合要求(硬度计) 三角试片白口是否符合铁水牌号要求 5 5 型腔表面硬度是否符合要求(表面硬度计测试) 芯子表面是否光滑、完整 5 5 浇注时各原料加入量是否按配比要求 型腔表面是否完整无缺陷 5 5 芯盒定位是否准确牢固 面砂性能是否合格。(型砂试验数据) 5 5 表面是否完整光滑无缺损 腔体表面是否光滑无缺损 5 5 检查 项次 检查组长: 检查内容 商标、铸字、炉号是否完整、清晰、光滑 检查日期: 配分 5 得分 备注

焊接过程记录与检查表

焊接过程记录与检查表焊接过程记录与检查表(纵焊缝)订单号:JSHD/QYWJ-A16.2-1时间/班次。

焊接前:数量操作者焊丝型号焊丝批号焊接过程:焊机、焊接转台运行情况是否良好、正常异常情况描述:A:正常/不正常处理者发现者处理者相对湿度1.是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

清理/没有清理异常情况描述:首件巡检:序号检查项目工艺要求检查结果异常情况描述1 外焊 0.5~2.5mm,内焊0.5~1.5mm2 余高任意300mm内余高相差不超过0.5mm3 未焊满及凹坑不允许4 气孔夹渣不允许5 裂纹任意300mm内宽度相差不大于1.56 宽度不均匀任意300mm内长度不大于50mm,深度不大于0.3mm7 咬边不允许8 烧穿<10㎜9 接头搭接长度不允许10 漏焊或间断任意300mm内误差不超过2mm11 焊瘤不允许12 直线度异常情况描述发现者处理措施:停止工作/隔离/反馈/调整/检查焊接中电流电压速度角度产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)发现者对焊缝焊接后外观检查:序号检查结果123456789101112焊接过程记录与检查表(环焊缝)订单号:JSHD/QYWJ-A16.2-2时间/班次。

焊接前:数量操作者焊丝型号焊丝批号焊接过程:焊机、焊接转台运行情况是否良好、正常异常情况描述:A:正常/不正常处理者发现者处理者相对湿度1.是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。

清理/没有清理异常情况描述:首件巡检:序号检查项目工艺要求检查结果异常情况描述1 外焊 0.5~2.5mm,内焊0.5~1.5mm2 余高任意300mm内余高相差不超过0.5mm3 未焊满及凹坑不允许4 气孔夹渣不允许5 裂纹任意300mm内宽度相差不大于1.56 宽度不均匀任意300mm内长度不大于50mm,深度不大于0.3mm7 咬边不允许8 烧穿<10㎜9 接头搭接长度不允许10 漏焊或间断任意300mm内误差不超过2mm11 焊瘤不允许12 直线度异常情况描述发现者处理措施:停止工作/隔离/反馈/调整/检查焊接中电流电压速度角度产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)发现者对焊缝焊接后外观检查:序号检查结果123456789101112在焊接过程中,要求任意300mm内宽度相差不大于 1.5,长度不大于50mm,深度不大于0.3mm。

工艺纪律检查表

7

工具箱整洁、摆放定置

2

8

生产场地清洁,满足“5S”要求

5

9

设备清洁,保养记录完整

3

零件

零件摆放整齐无磕碰、毛刺、油污、锈蚀变形

5

设备加工持证上岗,工量具摆放定置

3

装配

组装、起吊、试压符合安全作业规程

3

对制冷配件的保护和清洁度控制符合工艺要求

5

焊接

明火与气瓶距离和防护应符合工艺要求

3

焊料、焊炬选择,焊后处理应符合工艺要求

部件代号

生产部门

部件名称

操作者

工序号

工种

序号

考核内容

评价

违纪说明

加权分

评分

1

图样、工艺文件、工票齐全,熟悉加工内容

5

2

材料、零件、配件正确符合工艺规定

3

3

加工内容、工序应符合“三按”要求

5

4

生产过程贯彻“三自三检”,记录完整

4

5

设备、工具、工装、量具应完好符合工艺规定

3

6

安全防护穿戴应正确,现场不吸烟。

焊缝内外部质量及性能符合质量要求

喷涂

前处理各槽原料配比正确有效。温度符合要求

清洗次数、喷涂质量、烘干温度符合工艺规定

清洗液、粉尘处理符合环保要求,环境安全

总计

40

评价实际评分

工艺贯彻率×100%= %

加权总评分

×100%= %

年月分厂工艺纪律检查表

检查组成员检查日期

3

焊接加工应持证上岗,资质符合规定

2

电器

电器元器件、线径选用符合技术要求

4

电器接线规范牢固,走线合理,箱内清洁