模具毕业设计139油泵壳体的模具设计说明书

泵体加工工艺设计说明书

学士学位毕业设计泵体加工工艺及夹具设计学生姓名:学号:指导教师:所在学院:工程学院专业:机械设计制造及其自动化201 年月毕业设计任务书一、毕业设计原始资料1.夹具体零件图1张(给予);2.年产量20 000件(给予);3.机械设计零件手册、机械加工工艺手册、机床夹具设计手册、机床夹具设计图册。

二、毕业设计任务及要求1.对零件进行工艺分析,选择毛坯的制造方法。

2.制订零件的机械加工工艺规程,其中包括:过程和工艺装备设计计算说明、工艺卡片、工序卡片和综合卡片。

3.夹具体零件图1张、毛坯图1张。

4.设计1套夹具。

5.设计对应夹具的主要零件1个。

三、毕业设计工作量1.设计说明书毕业设计说明书应包括下列内容:封面、毕业设计任务书、中文摘要、英文摘要、目录、前言、正文、参考文献、致谢、附录、论文评定成绩,并按顺序排列。

设计说明书的字数应在20000字以上,采用A4纸打印。

2.查阅参考文献查阅文献10篇以上,其中查阅与课题有关的外文文献2篇以上,并将其中的1篇文献的摘要的原文和译文(不少于3000汉字)附在附录中。

3.设计图纸毕业设计图纸应符合国家有关制图标准,正确体现设计意图,图面整洁,布置匀称,尺寸标注齐全,字体端正,线型规范。

图纸全部由计算机绘制。

(1)机械加工工序卡片1套;(2)机械加工工艺过程卡片1套。

四、毕业设计进度安排五、参考资料1.机械制造工艺学教材、机床夹具设计教材、互换性与测量技术教材。

2.机械零件设计手册。

3.机床夹具设计手册。

4.机床夹具设计图册。

六、审批意见1.教研室意见:教研室主任签名:年月日2.学院意见:教学院长签名:年月日摘 要在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

本次设计的主要内容是泵体加工工艺规程及48025.00Φ+孔镗孔夹具和12φ孔的钻孔夹具的设计。

斯太尔机油泵壳体型芯覆膜砂铸造模具

关键词:模具;CAD;CAM;加工仿真

The MoldOfOil Steyr Pump Housing Parts CAD/CAM

Abstract:The Mold of oil Steyr pump housing parts is established by using UG NX 6.0.After the parametric modeling, parametric modeling can be usde UG NX 6.0 generates2Ddrawings, export and modify 2D drawings, and then,use the AutuoCAD 2007 software, completed the Engineering Drawing. Process analysis and process specification are prepared for NC self-motion progamming, and then the down-mold of parts to become a basis of MaeterCAM automatic programmingand NC program is obtained by MasterCAM software.The process of NC simulation under Swansoft is shown by the created NC program in MasterCAM.This line of thinking to guide the production of the front cover parts of machine pumps can greatly reduce the production cycle and improve its competitiveness in markets.

泵体的设计及专用夹具的设计说明书

目录摘要 (2)Abstract (3)第1章绪论 (1)1.1机床夹具概述 (1)1.1.1机床夹具 (1)1.1.2机床夹具的功能 (1)1.1.3机床夹具在机械加工中的作用 (1)1.2机床夹具的发展趋势 (2)1.2.1机床夹具的现状 (2)1.2.2现代机床夹具的发展方向 (3)第2章工艺规程设计 (4)2.1 零件的分析 (4)2.1.1零件的作用 (4)2.1.2零件的工艺分析 (4)2.2毛坏的选择 (4)2.3工艺路线的拟定 (4)2.3.1定位基准的选择 (4)2.3.2拟定工艺路线 (5)2.4加工余量的确定及工序尺寸的计算 (6)2.4.1毛坏余量 (6)2.4.2泵体各平面加工工序余量 (7)2.4.3内孔φ50H7加工工序余量 (8)2.4.4内孔φ42H7加工工序余量 (8)第3章切削用量及工时的确定 (11)3.1切削用量及机械加工时间的计算 (11)3.2辅助时间的确定 (12)第4章车φ30H7孔的夹具设计 (15)4.1 定位基准的选择 (15)4.2 定位误差分析与计算 (15)4.2.1影响加工精度的因素 (15)4.2.2 保证加工精度的条件 (16)第5章钻3×M6孔的夹具设计 (17)5.1 定位基准的选择 (17)5.2 定位误差分析与计算 (17)5.2.1影响加工精度的因素 (17)5.2.2 保证加工精度的条件 (18)第6章结论 (19)参考文献 (20)英文翻译 (21)摘要在机械制造的机械加工、检验、装配、焊接和热处理等冷热工艺过程中,使用着大量的夹具,用以安装加工对象,使之占有正确的位置,以保证零件和产品的质量,并提高生产效率。

在机床上加工工件时,为了保证加工精度,必须正确安装工件,使其相对机床切削成形运动和刀具占有正确的位置,这一过程称为“定位”。

为了不因受切削力、惯性力、重力等外力作用而破坏工件已定的正确位置,还必须对其施加一定的夹紧力,这一过程称为“夹紧”。

第12章UG建模实例油泵壳体的设计装配

12.3 创建装配部件文件

• 这一节练习利用由底向上装配技术建立装配部件 文件,把下泵壳加入装配文件。操作步骤如下所 述。

• (1)新建装配文件,并命名为bengti.prt。 • (2)在“添加组件”对话框选择部件

housing_bottom.prt。引用集选择“BODY”,定位 方式选择“绝对原点”。如果在添加装配组件时, 未使用引用集,可选用引用集替换功能。 • (3)保存并关闭文件。

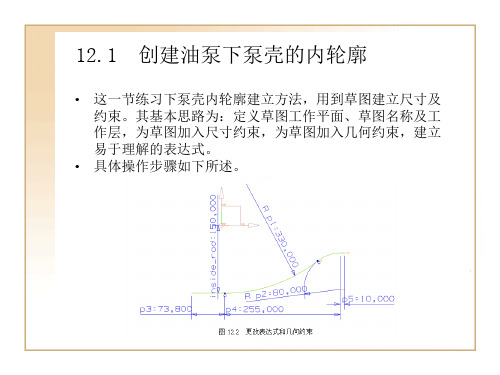

12.1 创建油泵下泵壳的内轮廓

• 这一节练习下泵壳内轮廓建立方法,用到草图建立尺寸及 约束。其基本思路为:定义草图工作平面、草图名称及工 作层,为草图加入尺寸约束,为草图加入几何约束,建立 易于理解的表达式。

• 具体操作步骤如下所述。

12.2 创建油泵下泵壳实体

• 这一节练习利用上节草图,建立下泵壳实体模型。 操作步骤如下所述。

12.4 创建上泵壳

• 这一节练习利用WAVE几何链接器,生成与下泵壳 形状大致相同的上泵壳体。操作步骤如下所述。

12.5 创建叶轮

• 这一节练习先生成叶轮基体,然后利用实例特征 功能,使生成叶片的位置和数量可变化。其操作 步骤如下所述。

12.6 修剪叶轮

• 叶轮叶片的形状应沿着泵壳内边缘并保持1mm的间 隙。这一节将练习用WAVE几何链接器链接草图到 工作部件。利用片体来修剪泵装配建模介绍使用WAVE建模的操 作方法,重点是需要读者学习并掌握其设计思路, 根据不同的设计需要,可采用不同的建模思路。

齿轮泵泵体设计说明书

其他时间的计算:tb+tx=6%*+=

总加工时间tdj=++=

粗铰孔至Φ mm

背吃刀量的确定ap=0.16mm进给量的确定 查②表15-43按高速钢铰刀加工工件材料为灰铸铁HB>170取f=r

铰削速度的计算 查①表5-27按ap=0.16mm取v=7.2m/min

ห้องสมุดไป่ตู้则铰孔速度n=1000v/3,14d

加工技术的发展往往是从工艺突破的,近年来加工工艺技术有了很大的发展,现代制造技术已经不的单独的加工方法和工匠的“手艺”,已经发展成为一个系统,在制造工艺理论和技术上有了很大的发展,例如在加工理论方面主要有:加工成形机理和技术、精度原理和技术、相似性原理和成组技术、工艺决策原理和技术等。由于近些年制造工艺技术的发展,工艺内同有了很大的扩展,工艺技术水平有了很大提高:计算机技术、数控技术的发展是制造工艺自动化技术和工艺质量管理工作产生了革命性变化;同时,与工艺有关的许多标准已进行了修订,并且制定了一些新的标准。

=1000**

=min

查①表4-9取Z525主轴转速272r/min

则实际铰削速度v=*272*1000

=7.6m/min

基本时间tj的计算:由式4-5得

tj=L/fn=(l+l1+l2)/fn

式中由表5-42按kr=15°、ap=(D-d)/2=,取l1=,l2=13mm

则tj=(20++13)/*272)==9s

①.《机械加工工艺人员设计手册》

②.《机床夹具设计手册》

③.《金属切削机床设计手册》

④.《机械零件设计手册》

⑤.《机械制造工序学》

3.进度安排

(完整word版)齿轮油泵建模设计说明书(word文档良心出品)

目录1 绪论 01.1 机械专业传统的教学方式存在的问题 (1)1.2 将三维技术应用到机械类专业课的教学中 (1)2 设计概述 (2)3 设计过程 (3)3.1 齿轮油泵零件建模设计 (3)3.1.1 齿轮油泵骨架的设计 (4)3.1.2 齿轮油泵主体的设计 (5)3.1.3 齿轮油泵左盖的设计 (7)3.1.4 创建齿轮泵右侧盖的设计 (8)3.1.5 齿轮轴的设计 (8)3.1.6 其它零件的创建 (12)3.2 齿轮油泵装配设计 (13)3.2.1 虚拟装配设计 (13)3.2.2 生成爆炸图 (16)4 机构仿真及工作原理动画 (17)4.1 齿轮油泵机构仿真设计 (17)4.2 齿轮油泵工作原理动画仿真 (19)5 总结 (22)致谢 (23)参考文献 (24)1 绪论计算机辅助教学是教学发展的一个焦点,Pro/E等三维建模软件的发展以及虚拟制造技术的出现为机械类专业课教学提供了一种极好的现代化教学的工作平台[1]。

1.1 机械专业传统的教学方式存在的问题(1)在机械类课程的教学中,经常需要实物模型帮助学生理解教学内容,如果没有模型,仅仅依靠讲解,是很难讲清楚一个立体结构的。

学生缺少对实物的感官认识也就更难理解没有模型的讲解,而传统的教学方式是利用教学实物模型,但实物模型携带不方便,而且容易损坏,不便于保管。

(2)教学中存在的另一个问题是传统的教学实物模型一成不变,更新换代的速度慢,而几十年不变的教学模型已不能满足教学和科技时代不断进步的需要。

时代在发展,教学内容在不断更新,当然教学模型也要跟上教学内容的更新,要想根据教学需要更改实物模型是很困难的。

更换新实物模型成本又很高,而旧模型基本没有再利用的价值,造成很大的浪费。

(3)传统的教学模型作运动演示和运动分析也存在很多缺陷,一是学校很难保证有一套完整的机械专业的教学模型,而且成本也较大;二是有些空间的机构内部的运动很难观察到;三是装配模型时容易损坏零件,运动容易出故障;四是运动特性的分析也很困难。

[机械毕业设计论文]水泵叶轮冲压工艺与模具设计(3套模具)说明书[管理资料]

本科毕业设计说明书题目:水泵叶轮冲压工艺与模具设计院(部):材料科学与工程学院专业:材料成型及控制工程班级:姓名:学号:指导教师:完成日期:如需要图纸等资料,联系QQ1961660126 如需要图纸等资料,联系QQ1961660126如需要图纸等资料,联系QQ1961660126目录摘要 (III)ABSTRACT (IV)第一章前言 (1) (1)课题相关调研 (1)本课题及相关领域的国内外现状及发展 (1)模具技术的发展现状 (2)第二章工艺分析计算 (3)零件及其冲压工艺性分析 (3)确定工艺方案 (4) (7)落料尺寸 (7) (9)第三章模具设计 (14)落料、拉深复合模 (14) (14)模具工件部分尺寸及公差计算 (15) (17) (17)模具工件部分尺寸及公差计算 (18)切槽模 (20) (20)模具工件部分尺寸及公差计算 (20)翻边模 (22) (22)模具工件部分尺寸及公差计算 (22)第四章结论 (25)参考文献 (26)谢辞 (27)摘要水泵叶轮是微型汽车上发动机冷却系统中离心式水泵的重要零件。

本文分析了水泵叶轮零件的结构特点, 计算了该叶轮的展开尺寸, 确定了该工件的冲压成形工艺及各工序尺寸, 对全套模具的总体结构设计进行了比较详细的论述,并在此基础上确定了叶轮冲压模具零件的具体结构和尺寸,在生产合格零件的基础上尽量提高生产效率,降低生产成本。

主要介绍了叶轮零件冲压成形应包括的基本工序方案,工艺参数计算,模具结构设计、尺寸等。

关键词:水泵叶轮; 冲压; 工序; 模具设计The Pressing Process Analysis and Die Design of Pump ImpellerABSTRACTThe pump impeller is an important parts of the centrifugal pumps which was used for the minicar’s engine cooling system. The structure characteristics of the pump impeller were analyzed, and calculated the expanding dimension of this parts, determined pressing forming process of the pump impeller and dimensions of each working procedure, and described the structure design of whole sets of dies in detail, And on that basis determine the structure and size of the impeller stamping die specific parts. To maximize production efficiency and reduce production costs in the production of qualified on the basis of parts. Main introduction of this text leaf round project of basic work preface for spare parts washing pressing take shaping should including; The craft counts the calculation; Molding tool construction design, size...etc.Key words: pump impeller; pressing process; die design;第一章前言在现代汽车工业中,微型汽车上发动机冷却系统离心式水泵内叶轮由铸铁等金属或工程塑料制成,采用向后弯曲的半圆弧、双圆弧或多圆弧形叶片,其叶型与水流方向一致,泵水效率较高。

油压泵盖工艺与夹具设计设计说明书

目录1 序言2 泵盖加工工艺规程设计2.1零件的分析2.2泵盖加工的主要问题和工艺过程设计所应采取的相应措施2.3小结3 专用夹具设计3.1加工上平面镗孔夹具设计错误!未定义书签。

3.2粗、精铣泵盖上平面夹具夹具设计3.4小结4 结束语参考文献1 序言机械制造工艺学课程设计是在我们大学基础课,技术基础课以及大部分专业课之后进行的。

这是我们进行课程设计之前对所学课程的一深入的综合性的连接,也是一次理论联系实际的训练。

因此,它在我的大学学习生活中占有十分重要的地位。

对我个人来言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼分析能力,提高解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于本人的知识,能力有限,设计尚有很多不足之处,恳请老师给予指教。

2.1 泵盖加工工艺规程设计一. 零件的分析(一)零件的作用题目所给定的零件是液压油泵的泵盖。

属于盖体类零件,它和其他零件一起装配液压泵的一个腔体结构用来储存、输送分配液压油。

工作中,零件内表面要受到液压力的冲击,因此对零件的刚度有一定的要求,零件的A面要与其他零件相配合的表面,要有一定的尺寸精度和形位精度。

(二)零件的工艺分析由于此零件是液压泵零件,起传递动力和液压油分配所以对密封性能要求较高。

该零件的几组平面和有表面粗糙读和位置度要求。

2 液压油泵盖加工工艺规程设计零件的材料为ZL106,是典型的二元共晶铝硅合金, 该合金具有优良的铸造性能, 但力学性能和切削加工性能较差。

为了改善ZL106合金主砂型铸造、金属型铸造和精密铸造等。

要加工面:1)铣上下平面保证尺寸43mm,平行度误差为0.102)镗φ25.5孔至所要求尺寸,并保证位误差要求3)钻7—φ8.5孔5)钻3—φ11孔6)钻23度斜φ4孔7)镗φ32孔至所要求尺寸,并保证位误差要求(2)主要基准面:1)以下平面为基准的加工表面这一组加工表面包括:液压油泵盖表面各孔、液压油泵盖上表面2)以下平面为基准的加工表面这一组加工表面包括:主要是镗二个φ32孔2.2液压油泵的泵盖加工的主要问题和工艺过程设计所应采取的相应措施2.2.1确定毛坯的制造形式零件的材料ZL106。

模具专业毕业设计说明书

说明书一、 工件的冲压工艺性分析此工件名称为部分角形件,材料为08钢,厚度为1mm ,由下图可知,其外形和孔的尺寸精度均不高,取IT14级即可满足使用要求,且该工件的外形及孔形状规则。

所以加工不很困难,但尖角处应取小圆角过渡,查《冷冲压模具设计指导》P7表2—2得其小圆角半径为0.3㎜,另外,材料08钢是最常用的材料,属于碳素结构钢,其抗剪强度为τ=255~353Mpa ,抗拉强度σb=324~441Mpa ,屈服点σs=196Mpa ,伸长率δ=32%,弹性模量Ε=186×103Mpa ,具有较好的冲压性能和力学性能,易于进行各类冲压加工。

二、 确定工艺方案由工件的形状的可确定此件需由落料、拉深、再拉深、冲孔、剖切、翻边等几道工序才能完成,其翻边高度为H=5mm ,展开后工件的总高度为88.25mm ,查《冲压工艺与模具设计》P264rch =2.59,所以修边余量Δh=(0.03~0.05)h=(0.03~0.05)×88.25=2.6475~4.4125,取修边余量Δh=3.75㎜。

还要考虑到剖切余量4㎜。

计算拉深成盒形件的相对高度b h =26992=0.34mm ,查《冷冲压模具设计指导》P112表4—12得0b h =0.7~0.6,b h =0.34<0b h =0.7~0.6高度不能一次拉深成形,所以需要进行两次拉深,校核角部的拉深系数m=r h21=349221=0.43,查表4—13得M 1=0.35,得M >M 1,角部能一次拉成。

另外,此工件为部分角形件,生产批量为中、小批量,且零件的质量及精度没有特殊要求,所以按IT14级算。

为了降低模具费,所以采用单工序模具分散冲压成型,拉深后还得修边,应采用先落料、拉深、再拉深、修边、冲孔、剖切、翻边的工序组合。

三、毛坯尺寸的展开计算1、工序分析由上面分析知,此工件应先落料、拉深、再拉深、修边、冲孔、剖切、翻边等工序组成,所以应由工件先计算出拉深、翻边、落料等的毛坯尺寸。

本科毕业设计论文--油泵壳体的冲压工艺及模具设计说明书

油泵壳体的冲压工艺及模具设计摘要机油泵是不断把发动机油底壳里的机油送出去以达到润滑发动机各个需要润滑的零部件的目的。

机油泵泵体在整个机油泵中起着很重要的作用。

泵体的尺寸精度、表面粗糙度直接影响机油泵的工作稳定性和泵的寿命。

如果损坏了,就有可能出现异响,噪音,动力衰减,如不及时处理,甚至拉缸、无法启动,发动机彻底报废!所以说机油泵的性能,特别是制造性能的好坏直接影响发动机的性能。

关键词:机油泵;发动机;寿命;性能The Stamping process and mould design of oilpump casingABSTRACTThe oil pump casing is using for sending engine oil out to all need lubricating parts from the tank. The oil pump plays an important role in the engine. Pump body size precision, surface roughness directly affect the oil pump work stability and life length. When damaged, there may be, noise, power attenuation, if not timely fix, the engine cannot start, even completely discard as useless. Thus the performance of the oil pump, especially the manufacturing performance directly affects the performance of the engine.Key words:oil pump;engine;life length;performance油泵壳体的冲压工艺及模具设计目录1绪论 (1)1.1冲压模具的现状和发展方向 (1)1.1.1冲压成形理论及冲压工艺 (1)1.1.2模具先进制造工艺及设备 (1)1.1.3模具新材料 (3)1.1.4材料处理新工艺 (3)1.1.5模具CAD/CAM技术 (3)1.1.6快速经济制模技术 (4)1.2选题意义 (4)2零件分析 (6)2.1零件的用途 (6)2.2泵种类的确定 (6)2.3工艺分析 (6)2.4 工艺方案确定 (8)2.5设计要点 (9)3落料拉深复合模的设计 (10)3.1工艺计算 (10)3.1.1计算毛坯尺寸 (10)3.1.2排样 (10)排样如图3.1所示 (10)3.2计算冲压力及选定设备 (11)3.2.1落料力的计算 (11)3.2.2卸料力的计算 (12)3.2.3拉深力的计算 (12)3.2.4压边力的计算 (12)3.2.5冲压设备的选择 (14)3.3落料拉深模工作尺寸计算 (14)3.3.1确定模具的压力中心 (14)1本科毕业论文(设计)1绪论1.1冲压模具的现状和发展方向目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章 工艺方案的确定(一)油泵壳体的工艺分析油泵壳体属于圆筒阶梯拉深件,工件材料为08 AL ,厚度0.8mm ,结构简单。

特点是工件要求精度不高,经过两次拉深,冲孔翻边即可。

制件结构对称,属于一般冲裁拉深精度。

模具为普通冲裁拉深模具。

制品在拉深、冲孔、翻边过程中的一些必要的计算和原始数据,将在设计过程中体现。

(二) 毛坯尺寸的确定计算坯料之前,不应考虑到由于板料具有方向性和凸凹模间隙不均匀等原因,拉深后的零件顶端一般都不平齐,通常都需要修边工序,即将不平齐的地方切去。

因此,在计算坯料之前,要在拉深高度方向上加一修边余量。

根据上述坯料展开尺寸在原则,只要预先算出工件的重量、体积和殿开面积并使其相等于一定形状的坯料重量、体积和面积。

即可求得坯料的尺寸。

根据S S =坯件的原则,则坯料为圆形,其直径为0d ,故204S d π=坯由此得:n n d HH ≤+⋅⋅⋅⋅⋅⋅++dn H H 21201234d S S S S π=++=件 (公式1-1)所以0d =(公式1-2)而 1S d h π= (公式1-3)222(2)84S r d r r ππ⎡⎤=-+⎣⎦ (公式1-4) 23(2)4S d r π=-计算结果:s=11152.81mm (公式1-5)(三)判断拉深次数由公式 (公式1-6)式中 n 32 |H H H H ⋯⋯-----分别为每个阶梯高度 n d -----最小阶梯的直径H -----拉伸成直径为n d (最小阶梯直径)的圆筒形件可能达到的最大高度。

计算结果是不能一次拉深。

通过对制件的分析计算,本制件要依次经过拉深、冲孔、翻边三道工序,因此第一道工序是落料和拉深,第二道工序是二次拉深,第三道工序是冲孔和翻边。

从本制件的生产的工艺性和经济性的方案考虑,可以确定本件的生产由如下三套模具完成:第一套模具为落料拉深复合模,完成制件形状的初步确定。

第二套模具为拉深模,完成二次拉深。

第三套模具为冲孔翻边复合模,完成制件最终形状的确定。

根据制件的形状,尺寸,精度要求,材料性能,生产批量,冲压设备,模具加工条件等多方面的因素进行考虑。

在满足冲压件质量要求的前提下,最大限度的降低冲压件的生产成本,确定模具的结构形式。

1.模具类型的确定 第一套采用复合模 ;第二套采用简单模;第三套采用复合模。

2.操作方式的确定 第一、二套采用半自动化操作;第三套半自动化操作与手工操作像结合。

3.进出料方式的确定 根据原材料的形式,确定进了方法、取出和整理零件的方法、原材料的定位方法。

4、压料和卸料方式的确定 压料和弹性卸料;5、模具精度的确定 根据冲压件的精度确定合理的模具加工精度,选择合理的导向方式和固定方式。

第二章 落料拉深复合模的设计(一) 排样1.剪板机剪方料 1000mm ×123mm ,这里由于毛坯直径较大,考虑到操作方便,采用单排。

根据《模具设计资料》重庆大学 王孝培 表2-14查搭边数值 a=1.5进距 h=D+a=120+1.5=121.5mm条料宽度 b=D+2a=120+2×1.5=123mm 板料规格拟用 1.0mm ×123mm ×1000mm 。

(二)选定修边余量由于板料的各向异性和模具间隙不均等因素影响,拉深后的零件边缘不整齐,甚至出现了耳子,需要在拉深后进行修边。

因此,计算毛坯直径时需要增加修边余量。

根据工件尺寸选择 修边余量 △h= 2 mm ,(三)落料部分的计算1.冲裁力的计算计算冲裁力的目的是合理选择压力机和设计模具,压力机的吨位必须大于所计算的冲裁力,以适应冲裁的要求。

冲裁力的大小主要与材料力学性能、厚度和冲裁件的轮廓长度有关。

用平刃口模具冲裁时,冲裁里F 可按下式计算τKLt F = (公式2-1)式中 L-----冲裁件周边长度(mm )t-----材料厚度(mm ) K----系数,平刃口一般取1.3τ----材料抗剪强度(MP )由于要为拉深工序留有修边余量,所以这里取毛坯直径为D=120mm ,此制件为08Al ,根据《冲压工艺与模具设计简明手册》P52表2-2得此钢抗剪强度为Pa 7105.3⨯=τ材料厚度为0.8mm, 周边长度L=376.8 mm所以F=125399N同时,还存在卸料力和推件力,要准确计算这些力是很困难的,实际生产中常用下列经验公式来计算FK F F K F Y Y X X == (公式2-2)式中,F 为冲裁力,Y X K K 为卸料力,推料力系数。

见《冲压工艺与模具设计》P52表2-2得YX K K 取0.035和0.05即 N F X 97.4388125399035.0=⨯= N F Y 95.626925399105.0=⨯=所以总的冲裁力为 KN N F F F F Y X Z 36192.360571==++= 2.凸凹模尺寸计算本设计采用凸模与凹模配合加工。

对于冲裁形状复杂或薄板制件的模具,其凸、凹模往往采用复合加工的方法。

此方法是先加工好凸模或凹模为基准,然后根据此基准配置凹模或凸模,使他们保持一定的间隙。

因此,只需在基准件上标注尺寸和公差,另一件只标注尺寸并注明“XX 尺寸按凸模或凹模配置,保证双面间隙”。

这样,可放大基准件的制造公差。

其公差不再受凸、凹模间隙的影响,制造容易,并容易保证凸、凹模的间隙。

由于复杂形状工件各部分尺寸性质不同,凸模和凹模磨损后,尺寸变化的趋势不同,所以基准件的刃口尺寸计算方法也不同。

落料:应以凹模为基准,然后配置凸模。

凹模磨损后,尺寸变大的尺寸类:先把工件图尺寸化为0∆-A ,再按落料公式进行计算dx A A d δ+∆-=0)( (公式2-3)尺寸变小类,先把工件尺寸化为∆+0B ,然后按公式计算0)(d x B B d δ-∆+= (公式2-4) 凹模磨损后尺寸不变类尺寸,按下述三种情况进行计算制件尺寸为∆+0C 时 制件尺寸为0∆-C 时 (公式2-5) 制件尺寸为'∆±C 时 根据〈〈冲压工艺学〉〉P18可知基本尺寸80≥—120mm 时,凹模 Δ=0.035mm ,x=0.5,所以由公式2-3凹模 00875.00)035.05.0201(+⨯-=A 00875.009825.911+=凸模刃口尺寸按上述凹模的相应部分尺寸配制,保证双面间隙值在0.070-0.090mm 之间(《冲压工艺学》P14)(四)拉深部分的计算1.拉深力的计算拉深力按 F=πdt σb K (公式2-6)t-料厚(t=0.8mm )d-拉深直径(d=55.1mm )σb -抗拉强度(σb =320Mpa ,《钣金冲压工具手册》P93,表2) K-系数(K 1=1,《冲压工艺学》P93,表4-9)所以 F=πdt σb K= 44.3 KN 2.拉深功的计算 拉深功 A=1000max hF λ= 156.2J (公式2-7)F max -最大拉深力( F max =44.2kN ) h-拉深高度(h=55.1mm )λ-平均变形力与最大变形力的比值(λ=0.64,根据《冲压工艺学》p93表4-9)3.拉深系数的确定45.0201/1.55/===D d m 4.凸凹工作部分尺寸的确定 (1)凸凹模圆角半径r d凸凹模圆角半径r d 按制件圆角半径尺寸计算 凹模角的圆角根据《冲压工艺学》p90,表4-6选取 mm t 88.08r ==凹2dd C C δ±=2)5.0(d d c C δ±∆-=2)5.0(dd C C δ±∆+=凸模圆角半径等于工件的内圆角半径。

(2)凸凹模间隙c决定凸凹模间隙时,不仅要考虑材质和板厚,还要考虑工件的尺寸精度和表面质量要求。

,(《冲压工艺学》P91)5.凸凹模尺寸及制造公差凸凹模尺寸及制造公差应按零件要求确定,由于工件要求内形尺寸,则以凸模设计为基准根据《冲压工艺学》p91,表4-7凹模制造公差δd=0.05mm凸模制造公差δp=0.03mm凸模尺寸:DP =(D-2c)0pδ-凹模尺寸:Dd =D dδ+(四)是否采用压边圈在拉深过程中,拉深变形区的工作凸缘部分在切向压应力作用下,很可能因为失稳而发生起皱现象,致使零件出现废品,进而导致模具损坏。

为了防止拉深过程中工件起皱现象,当前生产中主要采用压边圈的方法。

模具安装压边圈以后,坯料被压紧在凹模平面上,当拉深时工作凸缘部分仅在压边圈与凹模平面之间隙中通过,使工件不致于失稳起皱。

拉深中,是否采用压边圈装置,主要取决于拉深坯料的相对厚度大小。

是否采用压边圈可以根据教材《冲压工艺学》P84 表4-2 来确定;由于工件属于深拉深并且板料较薄(0.8mm),并且根据计算t×100/D<1.5 故采用压边圈(五)、压力机的选择冲压设备的选择即压力机的选择直接关系到设备的合理使用、安全、产品质量、模具寿命、生产效率和成本等一系列问题。

根据工件的工艺性,批量大小,工件的尺寸和精度选用压力机类型。

冲压设备规格的选择原则:(1)压力机的公称压力应大于压制时所需的压力(计算压力)一般取所计算压力的1.~1.3倍左右。

(2)压力机的功率大小,应能满足完成此加工工序所需的总功大小。

(3)压力机的最大装模高度应大于冲模的最大闭合高度.(4)压力机台面及滑块底平面尺寸,应保证能牢固安装及固定冲模并能正常工作。

工作台孔应能自由地通过预定的冲制的所有零件或废料。

(5)压力机的行程次数,应能保证最高生产效率。

(6)根据工作类别及零件的性质,应备有特殊装置和夹具。

如:缓冲器、顶出装置、送料装置等。

由 ),(Z F F F =∑max=136KN拉深所需压力机的公称压力应满足:F 公称〉1.3 F ∑= 176.8kN拉深所需压力机功率为 N=1036.1756021⨯⨯⨯⨯ηηξnA =0.40kW (公式2-8)A-拉深功ζ-不均衡系数(ζ=1.4) η1-压力机效率(η1=0.6) η2-电机效率(η2=0.9)n-压力机每分钟行程次数(n=60)根据《钣金冲压工具手册》P299,表1 选J23型,开式可倾台压力机 各项技术性能如下(mm ):公称压力: 100吨(1000kN ) 发生公称压力时滑块离下死点距离: 10 滑块行程: 140 行程次数: 45次/分 最大封闭高度: 350 闭合高度调节量: 110工作台尺寸: 左右 900 前后 600 工作台孔尺寸: 左右 420 前后 23直径300立柱间距离: 200模柄孔尺寸: Φ30⨯55(六)非标准零件的设计(1)凹模的设计落料拉深复合模的凹模如图2-1,所用材料为45#,凹模材料应具有良好的耐磨性和抗黏附性,热处理后一般凹模应达到60—64HRC ,有时还需要采用表面化学热处理来提高其抗黏附能力。