实验六固体流态化的流动特性实验(精)

流化床反应器流动特性测定实验

流化床反应器流动特性测定实验一、实验目的1)观察聚式和散式流态化的实验现象,学习流体通过颗粒床层流动特性的测量方法;2)测定流化曲线( p~u曲线),作出流化曲线图,确定临界流化速度u mf;3)测定临界流化速度,并作出流化曲线图。

二、实验原理流态化是一种使用固体颗粒通过与流体接触而转变成类似于流体状态的操作。

近年来,这种技术发展很快,许多工业部门在处理粉粒状物料的输送、混合、涂层、换热、干燥、吸附、煅烧和气---固反应过程等过程中,都广泛地应用了流态化技术。

1、固体流态化过程的基本概念如果流体自下而上地流过颗粒层,则根据流速的不同,会出现三种不同的阶段,如下图所示:固定床流化床气力输送流化过程的几个阶段1)固定床阶段如果流体通过颗粒床层的表观速度(即空床速度)U较低,使颗粒空隙中流体的真实速度U1 ,则小于颗粒的沉降速度U t 则颗粒基本上保持静止不动,颗粒称为固定床。

2)流化床阶段当流体的表观速度U加大到某一数值时,真实速度U1比颗粒的沉降速度U t大了,此时床层内较小的颗粒将松动或“浮起”,颗粒层高度也有明显增大。

但随着床层的膨胀,床内空隙率ε也增大,而U1=U/ε,所以,真实速度U1随后又下降,直至降到沉降速度U t为止。

也就是说,在一定的表观速度下,颗粒床层膨胀到一定程度后将不再膨胀,此时颗粒悬浮于流体中,床层有一个明显的上界面,与沸腾水的表面相似,这种床层称为流化床。

因为流化床的空隙率随流体表观速度增大而变化,因此,能够维持流化床状态的表观速度可以有一个较宽的范围。

实际流化床操作的流体速度原则上要大于起始流化速度,又要小于带出速度,而这两个临界速度一般均有实验得出。

3)颗粒输送阶段如果继续提高流体的表观速度U,使真实速度U1大于颗粒的沉降速度U t,则颗粒将被气流带走,此时床层上界面消失,这种状态称为气力输送。

2、固体流态化的分类流化床按其性状的不同,可以分为两类,即散式流态化和聚式流态化。

化工原理实验讲义(版本)

化工原理实验实验讲义西南科技大学材料科学与工程学院材料基础中心实验室二O—三年十二月目录实验一、流体力学综合阻力实验A (2)实验二、固体流态化的流动特性实验 (6)实验三、除尘性能实验................................................... 1..1. 实验四、圆球法测固体材料导热系数.. (13)实验一、流体力学综合阻力实验A实验前介绍双台综合阻力实验台(图1)为流体力学综合性多用途教学实验装置。

为双台型,可供两组学生同时进行实验。

利用本装置可进行下列实验:1•沿程阻力实验2•局部(阀门)阻力实验3•孔板流量计流量系数测定实验4•文丘里流量计流量系数测定实验实验装置实验台的结构简图如图1所示。

它主要由沿程阻力实验管路1、局部(阀门)阻力实验管路2、孔板流量计实验管路3和文丘里流量计实验管路4等四路实验管所组成,并有水泵及其驱动电机5,塑料储水箱6,有机玻璃回水水箱及计量水箱7 (实测流量时用)、压差显示板8(图中未示出)和一些闸门组成的实验水循环系统和压差显示系统等,双台实验装置安装在一个底架9和管道支架10上。

文丘里实验管路为所有其它实验管路共用的出流通道。

工业应用以水泥工业的预热预分解系统为例:对于预热器系统来说,系统的阻力损失直接关系到能耗问题,因此在设计时就要充分考虑到局部阻力和沿程阻力等,所以了解这两种阻力的性质、可能出现的情况、以及如何减少这类损失等知识是很有必要的。

对于其他生产工艺来说都是同样的重要。

在生产中经常要对系统的稳定运行进行热工标定,即:测定管道内的流体速度,以检测系统是否正常稳定运行,并依此数据进行调节。

这就会用到流量计和毕托管等测定流体速度,所以掌握其操作方法对科学研究和指导生产都有着重要的意义。

(一)沿程阻力实验1实验目的(1)测定流体在等直流管中流动状态下,不同雷诺数Re时的沿程阻力系数,并确定它们之间的关系。

(2)了解流体在管道中流动时能量损失的测量和计算方法。

实验六固体流态化的流动特性实验(精)

实验六 固体流态化的流动特性实验一、 实验目的在化学工业中,经常有流体流经固体颗粒的操作,诸如过滤、吸附、浸取、离子交换以及气固、液固和气液固反应等。

凡涉及这类流固系统的操作,按其中固体颗粒的运动状态,一般将设备分为固定床、移动床和流化床三大类。

近年来,流化床设备得到愈来愈广泛的应用。

固体流态化过程又按其特性分为密相流化和稀相流化。

密相流化床又分为散式流化床和聚式流化床。

一般情况下,气固系统的密相流化床属于聚式流化床,而液固系统的密相流化床属于散式流化床。

本实验的目的,通过实验观察固定床向流化床转变的过程,以及聚式流化床和散式流化床流动特性的差异;实验测定流化曲线和临界流化速度,并实验验证固定床压降和流化床临界流化速度的计算公式。

通过本实验希望能初步掌握流化床流动特性的实验研究方法,加深对流体流经固体颗粒层的流动规律和固体流态化原理的理解。

二、 实验原理当流态流经固定床内固体颗粒之间的空隙时,随着流速的增大,流态与固体颗粒之间所产生阻力也随之增大,床层的压强降则不断升高。

为表达流体流经固定床时的压强降与流速的函数关系,曾提出过多种经验公式。

现将一种较为常用的公式介绍如下:流体流经固定床的压降,可以仿照流体流经空管时的压降公式(Moody 公式)列出。

即220u d H p p m m ρλ⋅⋅=∆ (1) 式中,H m 为固定床层的高度,m 、d p 为固体颗粒的直径,m 、u 0为流体的空管速度,m ·s -1;ρ为流体的密度,Kg ·m -3;λm 为固定床的摩擦系数。

固定床的摩擦系数λm 可以直接由实验测定,根据实验结果,厄贡(Ergun)提出如下经验公式:⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛-=75.1Re 150123mm m m εελ (2) 式中,εm 为固定床的空隙率;Re m 为修正雷诺数。

Re m 可由颗粒直径d p ,床层空隙率εm ,流体密度ρ,流体粘度μ和空管速度u 0,按下式计算:mp m u d εμρ-⋅=11Re 0(3) 由固定床向流化床转变式的临界速度u mf ,也可由实验直径测定。

固体流态化实验报告

一、实验目的1. 观察固体颗粒在流态化过程中的聚式和散式流化现象。

2. 测定床层的堆积密度和空隙率。

3. 测定流体通过颗粒床层时的压降与空塔气速的曲线,并确定临界流化速度。

二、实验原理固体流态化是指固体颗粒在气体或液体介质中,由静止状态逐渐过渡到具有一定流动性的状态。

在此过程中,颗粒的流动速度与气体(或液体)的流速之间存在一定的关系。

当气体(或液体)流速达到某一临界值时,颗粒开始由静止状态转变为流态化状态,此时的流速称为临界流化速度。

三、实验装置1. 实验装置流程:鼓风机→ 气体流量调节阀→ 气体转子流量计→ 温度计→ 气体分布板→ 颗粒床层→ 床层顶部。

2. 实验材料:石英砂、空气或水。

四、实验步骤1. 将石英砂装入床层,轻轻敲打床层,使床层高度均匀一致,并测量首次静床高度。

2. 打开电源,启动风机,调节气体流量,从最小刻度开始,每次增加0.5m³/h,同时记录相应的空气流量、空气温度、床层压降等上行原始数据。

最大气体流量以不把石英砂带出床层为准。

3. 调节气体量从上行的最大流量开始,每次减少0.5m³/h,直至最小流量,记录相应的下行原始实验数据。

4. 测量结束后,关闭电源,再次测量经过流化后的静床高度,比较两次静床高度的变化。

5. 在临界流化点之前,保证床层稳定,避免发生颗粒带出现象。

五、实验数据及处理1. 记录实验数据,包括空气流量、空气温度、床层压降、静床高度等。

2. 绘制压降与空塔气速的曲线。

3. 根据实验数据,确定临界流化速度。

六、实验结果与分析1. 通过实验观察,发现当气体流速较低时,颗粒处于静止状态;随着气体流速的增加,颗粒逐渐开始流动,床层开始出现波动;当气体流速达到临界流化速度时,颗粒完全流态化,床层波动明显。

2. 根据实验数据,绘制压降与空塔气速的曲线,曲线呈非线性关系。

3. 根据曲线,确定临界流化速度为0.4m/s。

七、实验结论1. 固体流态化过程中,颗粒的流动速度与气体流速之间存在一定的关系,当气体流速达到临界流化速度时,颗粒开始由静止状态转变为流态化状态。

固体流态化实验

固体流态化实验一实验目的:1、观察聚式和散式流化现象;2、掌握流体通过颗粒床层流动特性的测量方法;3、测定流化曲线和临界流化速度。

二基本原理将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有类似于流体的某些表观性质,这种流固接触状态称为固体流态化。

而当流体通过颗粒床层时,随着流体速度的增加,床层中颗粒由静止不动趋向于松动。

床层体积膨胀,流速继续增大至某一数值后,床层内固体颗粒上下翻滚,此状态的床层称为“流化床”。

固定床与流化床的分界点,也称临界点,这时的表观流速称为临界流速以u mf表示。

对于气固系统,气体和粒子密度相差大或粒子大时气体流动速度必然比较高,在这种情况下流态化是不平稳的,流体通过床层时主要是呈大气泡形态,由于这些气泡上升和破裂,床层界面波动不定,更看不到清晰的上界面,这种气固系统的流态化称为“聚式流态化”。

对于液固系统,液体和粒子密度相差不大或粒子小、液体流动速度低的情况下,各粒子的运动以相对比较一致的路程通过床层而形成比较平稳的流动,且有相当稳定的上界面,由于固体颗粒均匀地分散在液体中,通常称这种流化状态为“散式流态化”。

三实验流程该实验设备是由水、气两个系统组成,两个系统有一个透明二维床。

床底部的分布板是玻璃(或铜)颗粒烧结而成的,床层内的固体颗粒是石英砂(或玻璃球)。

用空气系统作实验时,空气由风机供给,经过流量调节阀、转子流量计(或孔板流量计)、再经气体分布器进入分布板,空气流经二维床中颗粒石英砂(或玻璃球)后从床层顶部排出。

通过调节空气流量,可以进行不同流动状态下的实验测定。

设备中装有压差计指示床层压降,标尺用于测量床层高度的变化。

用水系统作实验时,用泵输送的水经水调节阀、转子流量计、再经液体分布器送至分布板,水经二维床层后从床层上部溢流至下水槽。

四实验步骤1.熟悉实验装置流程;2.检查装置中各个开关及仪表是否处于备用状态;3.用木棒轻敲床层,测定静床高度。

4.启动风机;5.由小到大改变气(或液)量,注意观察床层高度变化及临界流化状态时的现象。

固体流态化实验报告

固体流态化实验报告一、实验目的。

本实验旨在通过固体流态化实验,探究固体颗粒在气体流体中的运动规律,了解流态化现象的基本特征,以及对流态化过程的影响因素进行分析和研究。

二、实验原理。

固体流态化是指在气体流体作用下,固体颗粒呈现出类似流体的运动状态,其主要原理包括气体流体的作用力和颗粒本身的特性。

气体流体通过固体颗粒时,会产生上升力和阻力,使颗粒呈现出浮力和下沉的运动状态,最终形成流态化现象。

三、实验装置与方法。

本次实验采用了自行设计的固体流态化实验装置,主要包括气源、颗粒料仓、气固分离器、流化床和实验数据采集系统。

实验方法为先将颗粒料充满流化床,然后通过气源将气体通过床层,观察颗粒料的流态化现象,并采集实验数据。

四、实验结果与分析。

经过实验观察和数据采集,我们发现在一定气体流速下,颗粒料开始呈现出流态化现象,颗粒料呈现出了类似流体的运动状态。

通过对实验数据的分析,我们发现气体流速、颗粒料粒径和颗粒料密度是影响固体流态化现象的重要因素。

当气体流速增大时,颗粒料的流态化现象更加明显;颗粒料粒径较小、密度较大时,流态化现象也更加显著。

五、实验结论。

通过本次实验,我们得出了固体流态化现象的一些基本规律,即在气体流体作用下,固体颗粒呈现出流体的运动状态。

同时,我们也发现了影响固体流态化现象的重要因素,为进一步研究和应用固体流态化提供了一定的理论基础。

六、实验总结。

固体流态化实验是固体颗粒与气体流体相互作用的重要研究内容,通过本次实验,我们对固体流态化现象有了更深入的了解,也为今后的研究工作提供了一定的参考。

希望通过我们的努力,能够为固体流态化领域的发展做出更大的贡献。

七、参考文献。

1. 王明,李华. 固体流态化基础与应用. 北京,化学工业出版社,2008.2. 张三,李四. 固体流态化实验技术与应用. 上海,上海科学技术出版社,2010.以上就是本次固体流态化实验的报告内容,谢谢大家的阅读。

固体流态化的流动特性实验

固体流态化的流动特性实验一、实验目的1.通过实验观察固定床向流化床转变的过程,及聚式流化床和散式流化床流动特性的差异。

2.测定流化曲线和临界流化速度。

3.验证固定床压降和流化床临界流化速度的计算公式。

4.初步掌握流化床流动特性的实验研究方法,加深对流体经固体颗粒层的流动规律和固体流态化原理的理解。

二、实验原理在化学工业中,经常有流体流经固体颗粒的操作,诸如过滤、吸附、浸取、离子交换以及气固、液固和气液固反应等。

凡涉及这类流固系统的操作,按其中固体颗粒的运动状态,一般将设备分为固定床、移动床和流化床三大类,近年来,流化床设备得到越来越广泛的应用。

固体流态化过程按其特性可分为密相流化和稀相流化。

密相流化床又分为散式流化床和聚式流化床。

一般情况下,气固系统的密相流化床属于聚式流化床,而液固系统密相流化床属于散式流化床。

当流体流经固定床内固体颗粒之间的空隙时,随着流速的增大,流体与固体颗粒之间所产生的阻力也随之增大,床层的压强降则不断升高。

为表达流体流经固定床时的压强降与流速的函数关系,曾提出过多种经验公式。

一种较为常用的公式可以仿照流体流经空管时的压降公式(Moody 公式)列出。

即:22u d H p p m m ρλ⋅⋅=∆(4-1)式中H m ——固定床层的高度,m ;d p ——固体颗粒的直径,m ; u 0——流体的空管速度,m /s ; ρ——流体的密度,kg/m 3; λm ——固定床的摩擦系数。

由固定床向流化床转变时的临界速度u mf ,也可由实验直接测定。

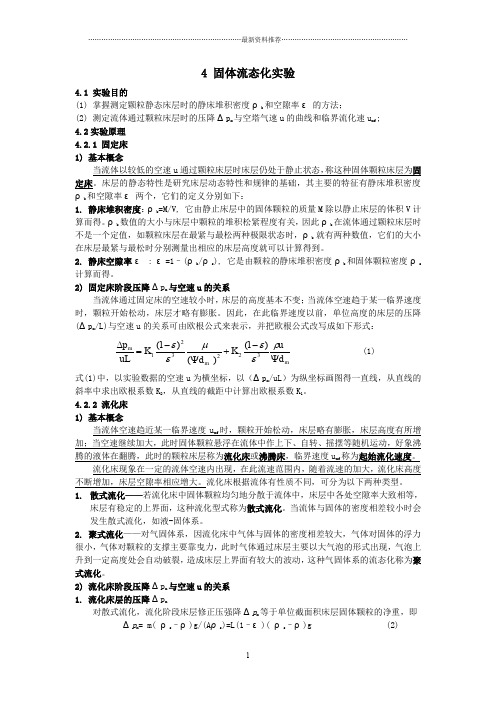

实验测定不同流速下的床层压降,再将实验数据标绘在双对数坐标上,由作图法即可求得临界流化速度,如图4-1所示。

为计算临界流化速度,我们可采用下面这种半理论半经验的公式mms pmf d u εεμρρ-⨯-⨯=1)(15032(4-2) 式中μ——流体的黏度,Pa /s ;d p 一一平均粒径,m ; ρs ——填料密度,kg/m 3; εm ——空隙率。

固体流态化实验精编版

4 固体流态化实验4.1 实验目的(1) 掌握测定颗粒静态床层时的静床堆积密度ρb 和空隙率ε的方法;(2) 测定流体通过颗粒床层时的压降Δp m 与空塔气速u 的曲线和临界流化速u mf ; 4.2实验原理 4.2.1 固定床 1) 基本概念当流体以较低的空速u 通过颗粒床层时床层仍处于静止状态,称这种固体颗粒床层为固定床。

床层的静态特性是研究床层动态特性和规律的基础,其主要的特征有静床堆积密度ρb 和空隙率ε两个,它们的定义分别如下: 1. 静床堆积密度:ρb =M/V, 它由静止床层中的固体颗粒的质量M 除以静止床层的体积V 计算而得。

ρb 数值的大小与床层中颗粒的堆积松紧程度有关,因此ρb 在流体通过颗粒床层时不是一个定值,如颗粒床层在最紧与最松两种极限状态时,ρb 就有两种数值,它们的大小在床层最紧与最松时分别测量出相应的床层高度就可以计算得到。

2. 静床空隙率ε : ε=1–(ρb /ρs ), 它是由颗粒的静床堆积密度ρb 和固体颗粒密度ρs 计算而得。

2) 固定床阶段压降Δp m 与空速u 的关系 当流体通过固定床的空速较小时,床层的高度基本不变;当流体空速趋于某一临界速度时,颗粒开始松动,床层才略有膨胀。

因此,在此临界速度以前,单位高度的床层的压降(Δp m /L)与空速u 的关系可由欧根公式来表示,并把欧根公式改写成如下形式:m m m d uK d K uL p ψ-+ψ-=∆ρεεμεε322321)1()()1( (1) 式(1)中,以实验数据的空速u 为横坐标,以(Δp m /uL )为纵坐标画图得一直线,从直线的斜率中求出欧根系数K 2,从直线的截距中计算出欧根系数K 1。

4.2.2 流化床 1) 基本概念当流体空速趋近某一临界速度u mf 时,颗粒开始松动,床层略有膨胀,床层高度有所增加;当空速继续加大,此时固体颗粒悬浮在流体中作上下、自转、摇摆等随机运动,好象沸腾的液体在翻腾,此时的颗粒床层称为流化床或沸腾床,临界速度u mf 称为起始流化速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验六 固体流态化的流动特性实验

一、 实验目的

在化学工业中,经常有流体流经固体颗粒的操作,诸如过滤、吸附、浸取、离子交换以及气固、液固和气液固反应等。

凡涉及这类流固系统的操作,按其中固体颗粒的运动状态,一般将设备分为固定床、移动床和流化床三大类。

近年来,流化床设备得到愈来愈广泛的应用。

固体流态化过程又按其特性分为密相流化和稀相流化。

密相流化床又分为散式流化床和聚式流化床。

一般情况下,气固系统的密相流化床属于聚式流化床,而液固系统的密相流化床属于散式流化床。

本实验的目的,通过实验观察固定床向流化床转变的过程,以及聚式流化床和散式流化床流动特性的差异;实验测定流化曲线和临界流化速度,并实验验证固定床压降和流化床临界流化速度的计算公式。

通过本实验希望能初步掌握流化床流动特性的实验研究方法,加深对流体流经固体颗粒层的流动规律和固体流态化原理的理解。

二、 实验原理

当流态流经固定床内固体颗粒之间的空隙时,随着流速的增大,流态与固体颗粒之间所产生阻力也随之增大,床层的压强降则不断升高。

为表达流体流经固定床时的压强降与流速的函数关系,曾提出过多种经验公式。

现将一种较为常用的公式介绍如下:

流体流经固定床的压降,可以仿照流体流经空管时的压降公式(Moody 公式)列出。

即

2

20u d H p p m m ρλ⋅⋅=∆ (1) 式中,H m 为固定床层的高度,m 、d p 为固体颗粒的直径,m 、u 0为流体的空管速度,m ·s -1;ρ为流体的密度,Kg ·m -3;λm 为固定床的摩擦系数。

固定床的摩擦系数λm 可以直接由实验测定,根据实验结果,厄贡(Ergun)提出如下经验公式:

⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛-=75.1Re 150123m

m m m εελ (2) 式中,εm 为固定床的空隙率;Re m 为修正雷诺数。

Re m 可由颗粒直径d p ,床层空隙率εm ,流体密度ρ,流体粘度μ和空管速度u 0,按下式计算:

m

p m u d εμρ-⋅=11Re 0

(3) 由固定床向流化床转变式的临界速度u mf ,也可由实验直径测定。

实验测定不同流速下的床层压降,再降实验数据标绘在双对数坐标上,由作图法即可求得临界流化速度,如图1所示。

ΔP

mf u 0

图1流体流经固定床和流化床时的压力降

为计算临界流化速度,研究者们也曾提出过各种计算公式,下面介绍的为一种半理论半

经验的公式:当流态化时流体流动对固体颗粒产生的向上作用力,应等于颗粒在流体中的净重力,即

g S H pS s f f ))(1(ρρε--=∆ (4)

式中,S 为床层的横截面积m 2,H f 为床层的高度m ,εf 为床层的空隙率;ρs 为固体颗粒的密度Kg ·m -3,ρ为流体的密度Kg ·m -3,由此可得出流化床压力降的计算公式:

g H p s f f ))(1(ρρε--=∆ (5)

当床层处于由固定床向流化床转变的临界点时,固定床压力降的计算式与流化床的计算式应同时适用。

这时,,H f=H mf ,εf =ε面f ,u 0=u mf 因此联立(1)和(5)两式即可得临界流化速度的计算式:

21,,))(1(21⎥⎦⎤⎢⎣⎡--⋅=ρρρελs f m m f m dp u (6)

若式中固定床的摩擦系数λm 按式(2)计算,则联立(2)和(6)两式即可计算得到临界流化速度。

最后,尚需进一步指出,由实验数据关联得出的固定床压力降和临界流化速度的计算公式,除以上介绍的算式之外,文献中报导的至今已达数十种之多。

但大都不是形式过于复杂,就是应用局限性和误差较大。

一般用实验方法直接测量最为可靠,而这种实验方法又较为简单可行。

流化床的特性参数,除上述外,还有密相流化与稀相流化临界点的带出速度u f 、床层的膨胀比R 和流化数K 等,这些都是设计流化床设备时的重要参数。

流化床的床高H f 与静床层的高度H 0之比,称为膨胀比,即:R = H f / H 0 (7)

流化床实际采用的流化速度u f 与临界流化速度u m,f 之比称为流化数,即:K=u f /u m,f (8) 三、实验装置

本实验装置采用气-固和液-固系统两套设备并列。

设备主体均采用圆柱形的自由床。

图2液固系统的流程图

内分别填充球粒状硅胶和玻璃微珠。

分布器采用筛网和填满玻璃球的圆柱体。

柱顶装有

过滤网,以阻止固体颗粒带出设备外。

床层上均有测压口与压差计相接。

液固系统的流程如图2所示。

水循环水泵或高位稳压水槽,经调节阀和孔板流量计;由

设备底部进入。

水进入设备后,经过分布器分布均匀,由下而上通过颗粒层,最后经顶部过

滤网排入循环水槽。

水流量由调节阀调节,并由孔板流量计的压差计显示读数。

气固系统的流程如图3所示,空气自风机经调节阀和孔板流量计,由设备底部进入,空

气进入设备后,经分布器分布均匀,由上而下通过颗粒层,最后经顶部滤网排空。

空气流量

由调节阀和放空阀联合调节,并由孔板流量计的压力降显示读数。

四、实验方法

本实验可分两步进行:第一步,观察并比较液固系统流化床和气固系统流化床的流动状况;第二步,实验测定空气或水通过固体颗粒测的特性曲线。

在实验开始前,先按流程图检查各阀门开闭情况。

降水调节阀和空气调节阀全部关闭,

1

图3气固系统流程图

1、放空阀;

2、空气调节阀;

3、孔板流量计;

4、孔板流量计的压差计;

5、压差计;

6、滤网;

7、床体;

8、固体颗粒层;

9、分布器。

待循环水泵和风机运转正常后,先徐徐开启水调节阀,使水流量缓慢增大,观察床层的

变化过程;然后再徐徐开启空气调节阀和关小放空阀,联合调节阀改变空气流量,观察床层

的变化过程。

完成第一步实验操作后,先关闭水调节阀,再停泵,继续进行第二步实验操作,若测定

不同空气流速下。

床层的压力降和床层高度。

实验可在流量由小到大,再由大到小反复进行。

实验完毕,先打开放空阀,后关闭调节阀,再停机。

实验过程中应特别注意下列事项:

a)循环水泵和风机的启动和关闭必须严格遵守上述操作步骤。

无论是开机、停机

或调节流量,必须缓慢地开启或关闭阀门,并同时注视压差计中液柱变化情况,

严防压差计中指示液冲入设备。

b) 当流量调节到接近临界点时,阀门调节更需要精心细微,注意床层的变化。

c) 实验完毕,必须将设备内的水排放干净,切莫将杂质混入循环水中,以防堵塞

分布器和滤网。

五、 实验结果整理

1、录实验设备和操作的基本参数

ii. 设备参数

柱体内径:d =φ50 mm

静床层高度:H 0=100 mm

分布器形式:

iii. 固体颗粒基本参数

固体种类:气固系统(硅胶球) 液固系统(玻璃微珠)

颗粒形状:

孔流系数k =0.61 孔流系数k =0.6025

孔板孔径:d =0.003m 孔板孔径:d =0.003m

平均粒径:d p =0.35 mm d p = 1.5 mm

颗粒密度:ρs = 924 Kg ·m -3 ρs = 1937 Kg ·m -3

堆积密度:ρb = 475 Kg ·m -3 ρb = 1160 Kg ·m -3 空隙率(s b s ρρρε-=

):ε= 0.486 ε=0.401 iv. 流体物性数据

流体种类: 空气 水

温 度:Tg = ℃ Tt = ℃

密 度:ρb = Kg ·m -3 ρb = Kg ·m -3

粘 度:μg = Pa ·s μt = Pa ·s

0m,f.0将实验测试定值与计算进行比较,算出相对误差。

4、在双对数坐标纸上标绘固定床阶段的的m em R λ-关系曲线。

将实验测定曲

线与由计算值标绘的曲线进行对照比较。

附:孔板流量计计算流体流速公式 ρεαp F Q ∆⋅⋅=20

其中:Q :体积流量m 3/s ;

α:流体流经孔板的流量系数;

ε:流体膨胀系数;

F 0:孔板孔口横截面积,2004d F π=

;

ΔP :孔板前后的压差;

ρ:被测流体的密度

流体质量流量公式: p F Q ∆⋅⋅=ρεα20 (kg/s )。