显卡散热器热仿真报告

台式电脑机箱散热方案仿真研究

台式电脑机箱散热方案仿真研究前言台式电脑在向高功耗、高性能的方向发展的同时,也在不断追求更好的用户体验和设备元件的高可靠性,这离不开对机箱系统良好的散热设计,良好的机箱系统散热设计不仅要满足主板元器件保持在许用的温度规格下,也要尽可能降低机箱表面的温度以及噪音水平。

本文以一款台式电脑机箱为例,采用不同的散热器方案,对其满负载条件下进行了系统的散热仿真,以求得到更优的散热方案,为台式电脑系统的散热设计提供一定的指导。

1 模型介绍机箱模型尺寸为13L,配置了CPU、显卡、内存条、3.5寸HDD以及TFX 310W供电电源,机箱开孔率为43%,开孔状况机箱模型如图1所示图1 机箱开孔情况及模型台式机系统的主要热功耗分配按表1所示表1 仿真部件热功耗分配对于系统散热来说,重点需要关注的包括主板VR部件温度、CPU结温、机箱壳温、系统出风口的温度,在以下3中散热方案中,我们着重对这些部件温度进行比较,以此找到较为合理的散热方案。

方案1采用9225 CPU 离心风扇散热器+8025 后置系统风扇;方案2采用8025 CPU 轴流风扇散热器+8025后置系统风扇,其中CPU 风扇的气流方向吹向主板;方案3与方案2散热器及配置的风扇一样,只是CPU 风扇的气流方向吹向机箱侧板,图2示出了3中散热方案的细节。

图2 整机系统散热方案对比仿真的工况为25℃环境温度,在常压下进行。

机箱系统的风扇转速设定在3种散热方案下是一致的,其中前置系统风扇转速设定为2000rpm,CPU风扇和后置系统风扇转速设定为2500rpm,风扇PQ曲线见图3,可以看到,轴流风扇和离心风扇在PQ性能上差异十分明显,轴流风扇具有风量大、风压小的特点,而离心风扇与此相反。

图3 散热风扇PQ曲线2 仿真分析对比3种仿真方案的机箱温度分布,可以看到在机箱表面的壳温表现上,采用方案1的离心风扇散热器效果最佳,上顶壳表面温度最高39.2℃,因为离心风扇散热器的导风结构,对风扇气流有定向的导流作用,避免了机箱内部乱流的产生;方案3和方案2相比,8025轴流风扇反向安装也能带来壳温的改善,原因在于利用了CPU 风扇和后置系统安装位置的差异,CPU 风扇流出的热空气能被后置系统风扇以较小的阻力带走,而方案2因为其向主板四周下吹的方式,内部流场较为紊乱,后置系统风扇要带走其热量,阻力相对要大。

热分析实验报告仿真(3篇)

第1篇一、实验目的本实验旨在通过仿真软件对某电子设备进行热分析,了解设备在正常工作状态下的温度分布,分析设备的散热性能,为设备的结构优化和热设计提供理论依据。

二、实验背景随着电子技术的不断发展,电子设备的功能和复杂程度不断提高,集成度也越来越高。

然而,电子设备单位体积的功耗不断增大,导致设备温度迅速上升,从而引起设备故障。

因此,对电子设备进行热分析,优化散热设计,对于提高设备的可靠性和使用寿命具有重要意义。

三、实验方法1. 选择仿真软件:本实验选用Ansys Fluent软件进行热分析。

2. 建立模型:根据实际设备结构,在CAD软件中建立三维模型,并将其导入Ansys Fluent中进行网格划分。

3. 定义材料属性:设置模型的材料属性,包括热导率、比热容、密度等。

4. 设置边界条件:根据设备的工作环境,设置边界条件,如环境温度、热流密度等。

5. 定义求解器:选择适当的求解器,如稳态热传导、瞬态热传导等。

6. 运行仿真:启动仿真计算,获取设备在正常工作状态下的温度分布。

7. 分析结果:对仿真结果进行分析,评估设备的散热性能。

四、实验结果与分析1. 温度分布通过仿真计算,得到设备在正常工作状态下的温度分布如图1所示。

由图可知,设备的热量主要集中在散热器附近,温度最高点约为80℃,远低于设备的最高工作温度。

2. 散热性能从仿真结果可以看出,设备散热性能良好,主要表现在以下几个方面:(1)温度分布均匀:设备内部温度分布较为均匀,没有出现明显的热点区域。

(2)散热器效果显著:散热器可以有效降低设备温度,提高设备散热性能。

(3)环境温度影响较小:在环境温度较高的情况下,设备温度升高幅度较小。

3. 优化建议根据仿真结果,提出以下优化建议:(1)优化散热器设计:考虑采用更大面积的散热器,提高散热效率。

(2)改进结构设计:优化设备内部结构,提高散热通道的流通性。

(3)采用新型散热材料:研究新型散热材料,降低设备的热阻。

显卡散热器电磁辐射仿真和结构优化

计 算 机 辅 助 工 程

C o mp u t e r Ai d e d E n g i n e e r i n g

Vo 1 . 2 2 No . 5

0c t .2 0 1 3

文章编号 : 1 0 0 6—0 8 7 1 ( 2 0 1 3 ) 0 5 - O l 0 8 . 0 4

b u i l t b y ANS YS HFS S a n d t h e e f f e c t o f g r o u n di n g mo d e o n i t s r a di a t i o n i s a n a l y z e d; t h e p a r a s i t i c p a r a me t e r s b e t we e n h e a t s i n k a n d PCB a r e c a l c u l a t e d a n d t he he a t s i n k s ha p e i s o p t i mi z e d t o c h a n g e t h e r a d i a t i o n p a t t e r n, wh i c h r e d u c e s t h e e l e c t r o ma g n e t i c r a d i a t i o n e ic f i e n t l y . Th e t e s t r e s u l t s i n s hi e l d

E l e c t r o m a g n e t i c I n t e f r e r e n c e ( E MI )e a s i l y e x c e e d s t h e s t a n d a r d , t h e h e a t s i n k m o d e l o f a g r a p h i c s c a r d i s

散热器热工性能实验报告 (1)

实验二散热器性能实验班级:姓名:学号:一、实验目的1、通过实验了解散热器热工性能测定方法及低温水散热器热工实验装置的结构。

2、测定散热器的散热量Q,计算分析散热器的散热量与热媒流量G和温差T的关系。

二、实验装置1.水位指示管2.左散热器3. 左转子流量计4. 水泵开关及加热开关组5. 温度压差巡检仪6.温度控制仪表 7. 右转子流量计 8. 上水调节阀 9.右散热器 10. 压差传感器 11.温度测点T1、T2、T3、T4图1散热器性能实验装置示意图三、实验原理本实验的实验原理是在稳定的条件下测定出散热器的散热量:Q=GCP (tg-th) [kJ/h]式中:G——热媒流量, kg/h;CP——水的比热, kJ/Kg.℃;tg 、th——供回水温度,℃。

散热片共两组:一组散热面积为:1m2二组散热面积为:0.975 m2上式计算所得散热量除以3.6即可换算成[W]。

低位水箱内的水由循环水泵打入高位水箱,被电加热器加热,并由温控器控制其温度在某一固定温度波动范围,由管道通过转子流量计流入散热器中,经其传热将一部分热量散入房间,降低温度后的回水流入低位水箱。

流量计计量出流经每个散热器在温度为tg时的体积流量。

循环泵打入高位水箱的水量大于散热器回路所需的流量时,多余的水量经溢流管流回低位水箱。

四、实验步骤1、测量散热器面积。

2、系统充水,注意充水的同时要排除系统内的空气。

3、打开总开关,启动循环水泵,使水正常循环。

4、将温控器调到所需温度(热媒温度)。

打开电加热器开关,加热系统循环水。

5、根据散热量的大小调节每个流量计入口处的阀门,使之流量、温差达到一个相对稳定的值,如不稳定则须找出原因,系统内有气应及时排除,否则实验结果不准确。

6、系统稳定后进行记录并开始测定:当确认散热器供、回水温度和流量基本稳定后,即可进行测定。

散热器供回水温度tg 与th及室内温度t均采用pt100.1热电阻作传感器,配数显巡检测试仪直接测量,流量用转子流量计测量。

IXFN70N60Q2热仿真分析报告

IXFN70N60Q2热仿真分析报告编写人:杨志平Email:phoenixyang2000@版本:1.0时间:2007-12-14一、热分析原因功率器件受到的热应力可来自器件内部,也可来自器件外部。

若器件的散热能力有限,则功率的耗散就会造成器件内部芯片有源区温度上升及结温升高,使得器件可靠性降低,无法安全工作。

当前,电子设备的主要失效形式就是热失效。

据统计,电子设备的失效有55%是温度超过规定值引起的,随着温度的增加,电子设备的失效率呈指数增长。

所以,功率器件热设计是电子设备结构设计中不可忽略的一个环节,直接决定了产品的成功与否,良好的热设计是保证设备运行稳定可靠的基础。

二、仿真目的IXFN 70N60Q2 管子用在产品模块输出中,以往分析计算对MOS管发热情况只是在静态工作点上,实际我们的产品工作在一种动态的过程中(例如变化的PWM),在动态的过程中无法对器件发热进行一个有效计算,本文在cadence软件中pspice软件下对该情况进行一种尝试。

三、仿真模型建立1. 热容概念的引入对给定的电路结构来说,有现成的功率估算技术来确定半导体器件的功耗。

最常用的功率估算方程是:P = I × V × D其中,I是导通周期的平均电流、V是在导通周期通过器件的等效电压、D是占空比。

这个公式对静态工作的MOS管计算可以,为确定半导体的结温升,只需将功率简单乘以热阻抗。

这种分析的弊端是它过分简化了功率计算且没将瞬态条件(诸如开关动作或动态电路操作)计算在内。

如果MOS管呈现出纯热阻,那么根据R=△T/P,那么△T会随着功率P呈现线性增长。

但是实际上增长是非线性的,有输入功率时热量有一个滞后,热量有一个累计的过程,在功率为低时,热量又有一个释放的过程。

为了形象的表述这种现象,引入热容的概念,热容总是对功率有一个响应过程。

参考IR公司资料, 热容公式计算如下:C = Tao/R其中Tao 是高电平持续的时间,R 是热阻。

散热模拟分析报告

散热模拟分析报告引言散热是电子设备设计中一个重要的问题,有效的散热设计可以提高设备的性能并延长使用寿命。

为了进行散热设计的优化,我们必须对设备的散热性能进行模拟分析。

本报告旨在针对某个特定的设备进行散热模拟分析,并提供相关的结果和建议。

设备描述在本次散热模拟分析中,我们选择了一台高性能计算机。

该计算机具有以下主要组件: - 中央处理器(CPU) - 显卡(GPU) - 内存(RAM) - 硬盘 - 散热器 - 风扇模拟方法为了模拟设备的散热性能,我们使用了计算流体力学(CFD)方法,该方法是一种广泛应用于工程领域的模拟方法。

通过利用CFD软件,我们可以对设备的散热性能进行全面的分析。

模拟结果我们对设备的散热性能进行了多重模拟实验,并得到了以下结果。

温度分布通过模拟实验,我们得到了设备表面的温度分布图。

根据温度分布图,我们可以确定设备的热点位置。

热点位置通常是设备最容易产生过热的区域,需要采取相应的散热措施。

散热器效能我们还模拟了不同散热器效能的情况下,设备的散热性能。

通过对比不同散热器效能下设备的温度分布,我们可以评估散热器的效果并选择最适合设备的散热器。

风扇转速另外,我们还研究了风扇的转速对设备散热性能的影响。

通过模拟实验,我们得到了不同风扇转速下的设备温度分布,并确定了最佳的风扇转速。

结果分析根据我们的模拟结果,我们得出了以下结论。

设备热点位置通过温度分布图,我们确定了设备的热点位置为CPU和GPU。

在设计散热方案时,我们应重点考虑这两个部件的散热需求。

散热器效能模拟实验表明,散热器的效能对设备的散热性能有明显的影响。

选择高效的散热器可以降低设备的温度,提高性能和稳定性。

风扇转速风扇的转速也对设备的散热性能起重要作用。

通过调整风扇转速,我们可以控制设备的温度,并保持在合理的范围内。

建议根据我们的分析结果,我们提出以下建议:1.选择高效的散热器:在设计散热方案时,应优先选择高效的散热器,以提高设备的散热性能。

散热器(肋片)研究报告

研究总结报告——散热器(肋片)仿真总结一、研究内容散热器设计是决定散热器效能的最重要因素,从散热的过程来看,分为吸热、导热、散热三个步骤。

热量从芯片中产生,散热器与芯片接触端要及时吸取热量,之后传递到散热片上或其它介质当中,最后再将热量发散至环境当中。

因此,散热器设计应从这三个步骤入手,分别将吸热、导热、散热的性能提升,才能获得较好的整体散热效果。

常见的肋片形式有以下几种:平行矩形直肋、平行矩形针肋、交错矩形针肋、平行圆柱针肋、交错圆形针肋。

他们的适用场合、生产工艺、散热性能各不相同,本文就常见强迫风冷散热形式建模,仿真分析以上几种肋片形式散热器的散热性能。

肋片尺寸直接约束着肋片的散热性能,其影响可以在肋片传热的近似解中看到。

图1是常见的矩形等截面直肋的形状尺寸示意图。

图 1 矩形直肋形状尺寸示意图设温度在与x轴垂直的截面上均匀分布,即只是x的函数,肋片导热系数为k,肋表面对周围流体的换热系数为h,周围流体温度为tf,肋根温度为t0,截面不变(等截面面积Ac和周长U为常数),肋厚为U,肋厚为δ。

把肋片的某一微元体dx视为稳态系统,设单位时间导入、导出微元段的热量为Qx和Qx+dx,微元段向周围介质的对流换热热量为Qc,根据能量守恒原理,其热平衡关系为(1-1)根据文献[26]中的推导,可得到肋片的肋效率为(1-2)设肋片表面积为A1,两肋之间的平壁面积为A2,则肋片总换热面积Ah为(1-3)两肋之间平壁温度为t0,肋片表面温度为tl(仍假设沿肋横截面的温度均匀分布,但沿肋x方向tl不是常数),则肋片表面的对流换热热流量为(1-4)式中,为肋表面的平均温度。

根据肋效率的定义,可用肋效率表示成(1-5)于是式(5-4)可变为(1-6)肋片的数量主要是影响肋片与地面的接触面积和类间距两方面,从而改变散热器的散热性能,增加肋片数量,会增大肋片与底面的接触面积,但同时会减小肋间距,所以这一矛盾的存在预示着肋片数目存在着一个最佳数目值,这个值使散热器的散热效率达到最高。

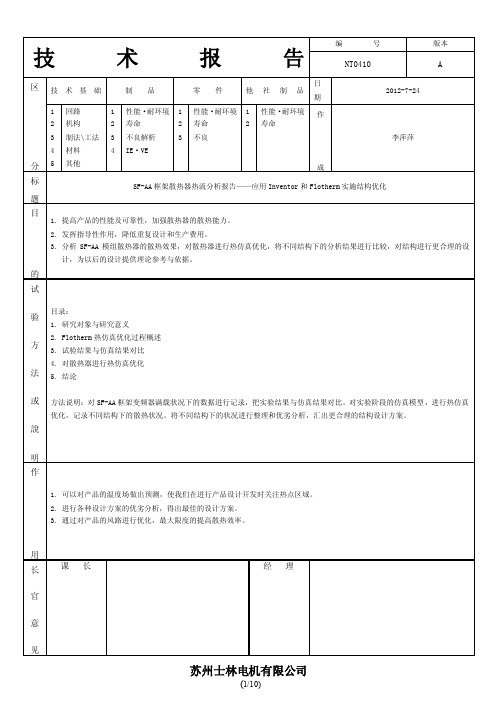

Flotherm散热器热流分析报告

)分解模型,检查分解后的模型与之前的模型是否一致,检查一致后,点击(

材质设置

)在几何实体上设定网格,如图所示在模型上添加网格;设置局域化网格时点击图标();设置系统网格式时点击图标(

点击打开

膨胀设置

)点击图标(

(图1) 3.7k机种仿真结果如图所示:

3.7K机种,相同环境温度下,结构发生变化时,热仿真模拟结果对比:

两个风道,无风扇

一个风道,无风扇

机种,环境温度相同,结构从两个风道,无风扇温度89.839℃,到后来的一个风道,无风扇温度

比较36℃环境温度下实验结果对比,可以得到下表数据:(降载条件下)

1.5K机种从DS阶段到ES阶段温度下降12℃.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文的所有内容,包括文字、图片,均为原创。

对未经许可擅自使用者,本公司保留追究其法律责任的权利。

艾新科有限公司。

All content in this paper, including text, images, are all original. For the user without Asink ’s permission,the company reserves the right to pursue its legal GTX770显卡散热器热仿真报告

分析说明:

1、本仿真模型采用简化结构建模,主要针对主IC (GPU )进行散热分析,其他热源只做辅助作用,故其他部分的温度及温度场不具有参考价值;

2、仿真时,各热源由客户提供估算的热功耗值,本模型中功耗设置情况如下表:

热源器件 单个器件TDP (W )

数量 GPU

230 1 PCB1(GPU 平台) 10

1

总功耗(W )

240W

3、仿真边界条件在无特殊说明时为25℃环温和标准大气压,重力设置为设备实际正常

使用时的重力方向。

模型结构:

上图为产品结构模型示意图,散热器轮廓尺寸262x105x39.9mm ,散热片主尺寸

236.5x84x37.5mm ,风扇理论噪音<45dBA ,散热器有效散热表面积约0.3m 2,热管数量1,热管参数60W/0.08℃/W 。

F o r

a

s i n k

i n

t e

r n

a l

u

s e

o n

l y .

本文的所有内容,包括文字、图片,均为原创。

对未经许可擅自使用者,本公司保留追究其法律责任的权利。

艾新科有限公司。

All content in this paper, including text, images, are all original. For the user without Asink ’s permission,the company reserves the right to pursue its legal 仿真结果:

1、散热器俯视温度云图及及局部散热结构件的温度

图1、散热器温度云图及散热器局部表面温度

F o r a

s i n k i n t e r n

a l

u s e

o

n l y .

本文的所有内容,包括文字、图片,均为原创。

对未经许可擅自使用者,本公司保留追究其法律责任的权利。

艾新科有限公司。

All content in this paper, including text, images, are all original. For the user without Asink ’s permission,the company reserves the right to pursue its legal 2、风扇实际性能

图2、散热器空气流动示意图及风扇实际性能

3、GPU 芯片表面温度云图及温度

F o r a

s i

n k

i n

t e

r n

a l

u s e

o

n l y .。