机加工车间检验记录表

车间巡查记录表

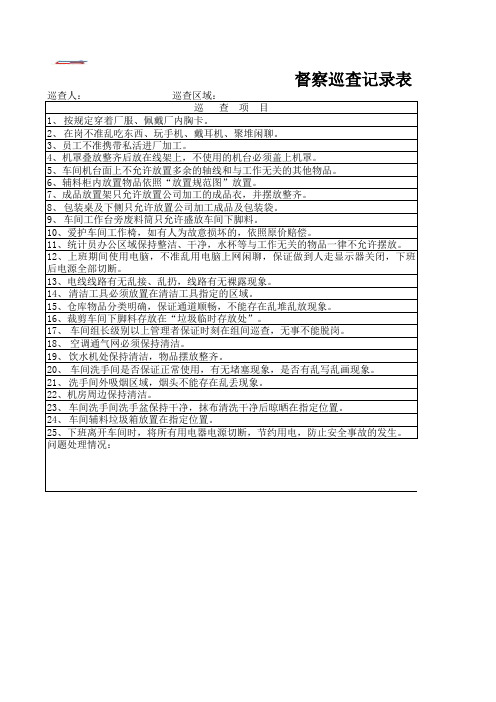

督察巡查记录表巡查人: 巡查区域:巡 查 项 目1、按规定穿着厂服、佩戴厂内胸卡。

2、在岗不准乱吃东西、玩手机、戴耳机、聚堆闲聊。

3、员工不准携带私活进厂加工。

4、机罩叠放整齐后放在线架上,不使用的机台必须盖上机罩。

5、车间机台面上不允许放置多余的轴线和与工作无关的其他物品。

6、辅料柜内放置物品依照“放置规范图”放置。

7、成品放置架只允许放置公司加工的成品衣,并摆放整齐。

8、包装桌及下侧只允许放置公司加工成品及包装袋。

9、车间工作台旁废料筒只允许盛放车间下脚料。

10、爱护车间工作椅,如有人为故意损坏的,依照原价赔偿。

11、统计员办公区域保持整洁、干净,水杯等与工作无关的物品一律不允许摆放。

12、上班期间使用电脑,不准乱用电脑上网闲聊,保证做到人走显示器关闭,下班后电源全部切断。

13、电线线路有无乱接、乱扔,线路有无裸露现象。

14、清洁工具必须放置在清洁工具指定的区域。

15、仓库物品分类明确,保证通道顺畅,不能存在乱堆乱放现象。

16、裁剪车间下脚料存放在“垃圾临时存放处”。

17、车间组长级别以上管理者保证时刻在组间巡查,无事不能脱岗。

18、空调通气网必须保持清洁。

19、饮水机处保持清洁,物品摆放整齐。

20、车间洗手间是否保证正常使用,有无堵塞现象,是否有乱写乱画现象。

21、洗手间外吸烟区域,烟头不能存在乱丢现象。

22、机房周边保持清洁。

23、车间洗手间洗手盆保持干净,抹布清洗干净后晾晒在指定位置。

24、车间辅料垃圾箱放置在指定位置。

25、下班离开车间时,将所有用电器电源切断,节约用电,防止安全事故的发生。

问题处理情况:表。

金属切削机床铣削加工安全检查表范文(二篇)

金属切削机床铣削加工安全检查表范文1. 设备检查- 检查机床是否正常运行,是否存在异常声音或震动。

- 检查机床的电源线是否有破损或松动。

- 检查机床的电气接地是否良好。

- 检查机床的润滑系统是否正常运行,润滑油是否充足。

- 检查机床的刀具夹持系统和夹具是否牢固可靠。

2. 个人防护- 确保操作者穿戴好防护设备,包括安全帽、防护眼镜和耳塞等。

- 避免穿戴松散的衣物或饰品,以免被夹入机床中。

- 确保机床周围没有其他人员或杂物干扰操作。

3. 工作区域安全- 工作区域应保持整洁,避免有杂物堆积或倒塌的危险。

- 工作台面应有足够的空间,以便安放工件和切削工具。

- 工作区域应有良好的照明条件,以确保操作者能够清晰地看到工作区域。

- 避免操作者长时间在机床附近站立,以免疲劳引发事故。

4. 刀具使用安全- 确保选择适当的切削工具,刀具应符合加工工件的要求。

- 在更换或调整刀具时,确保机床处于停止状态,并断开电源。

- 确保刀具夹持牢固,避免刀具在工作过程中脱落或飞出。

5. 加工工件安全- 在夹持工件时,确保工件夹持牢固,避免工件在加工过程中移动或脱落。

- 避免将手部放置在切削区域,以免被刀具误伤。

- 加工短小的工件时,可以考虑使用夹具或辅助夹持工具,以增加安全性。

6. 加工过程安全- 在操作过程中,严禁用手直接触摸切削区域。

- 避免以超过机床负荷的方式进行铣削加工,以免引发意外情况。

- 在加工曲线或不规则形状的工件时,应谨慎选择切削路径,避免过深的切削或切削力过大。

7. 废料处理- 加工过程中产生的废料和切屑应及时清理,并妥善处理。

- 废料和切屑应放置在指定的容器中,避免堆放在机床周围或工作区域。

8. 应急处置- 如发生事故或异常情况,操作者应立即停机,并采取必要的紧急处置措施。

- 操作者应具备基本的急救知识和技能,以便应对紧急情况。

这些是金属切削机床铣削加工安全检查的基本事项,每次进行操作之前都应仔细检查,并确保符合安全规范和要求。

车间每日卫生检查记录表正式版

车间每日卫生检查记录表正式

版

车间每日卫生检查记录表日期:年月日

备注:合格打“√”,不合格打“×”,将不合格情况进行描述并记录纠编措施。

检查人:审核人:

车间每日卫生检查记录表(范例)日期:2021年 12 月 21 日

备注:合格打“√”,不合格打“×”,将不合格情况进行描述并记录纠编措施。

检查人:XXX(卫生监督员)审核人:YYY(品管主管)

施工现场配电箱每日检查、维修记录表(月)

车间卫生周检查记录表

吊篮每日检查记录表检查时间 2021 年 3 月日

吊篮每日检查记录表

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日

检查时间 2021 年 3 月日。

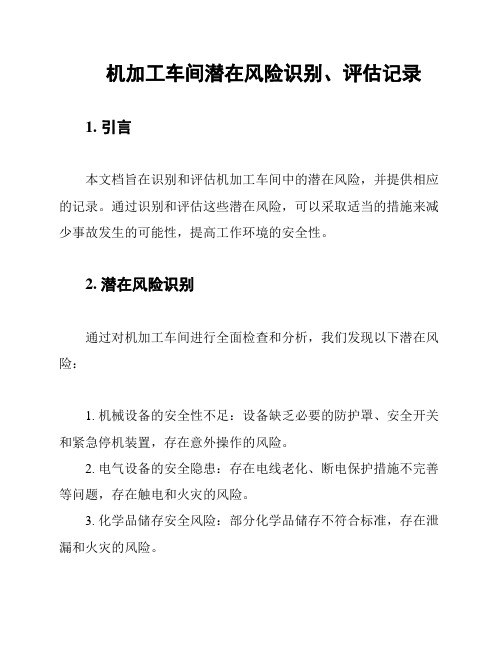

机加工车间潜在风险识别、评估记录

机加工车间潜在风险识别、评估记录1. 引言本文档旨在识别和评估机加工车间中的潜在风险,并提供相应的记录。

通过识别和评估这些潜在风险,可以采取适当的措施来减少事故发生的可能性,提高工作环境的安全性。

2. 潜在风险识别通过对机加工车间进行全面检查和分析,我们发现以下潜在风险:1. 机械设备的安全性不足:设备缺乏必要的防护罩、安全开关和紧急停机装置,存在意外操作的风险。

2. 电气设备的安全隐患:存在电线老化、断电保护措施不完善等问题,存在触电和火灾的风险。

3. 化学品储存安全风险:部分化学品储存不符合标准,存在泄漏和火灾的风险。

4. 人员操作不当:人员未经过适当培训,了解和遵守安全操作规程,存在操作失误和伤害他人的风险。

3. 潜在风险评估我们对以上潜在风险进行了评估,将其划分为以下三个等级:1. 高风险:机械设备的安全性不足、电气设备的安全隐患2. 中风险:化学品储存安全风险3. 低风险:人员操作不当评估结果有助于确定重点关注的风险,并有针对性地采取相应的安全措施。

4. 安全措施建议针对潜在的高风险、中风险和低风险,我们提出以下安全措施建议:1. 高风险:对机械设备进行安全检修,增加防护罩、安全开关和紧急停机装置;对电气设备进行定期维护和检查,更新老化的电线;加强培训,提高员工对设备安全操作的意识。

2. 中风险:对化学品储存区域进行整改,确保符合标准;加强化学品泄漏的防备措施,如配备适当的防护设备。

3. 低风险:加强员工的安全培训,提高其安全意识,确保遵守相关的操作规程。

5. 结论通过本文档的潜在风险识别和评估,我们了解了机加工车间中存在的潜在风险,并给出了相应的安全措施建议。

我们强烈建议机加工车间的管理团队根据这些建议,采取必要的措施来提高工作环境的安全性,并降低事故发生的风险。

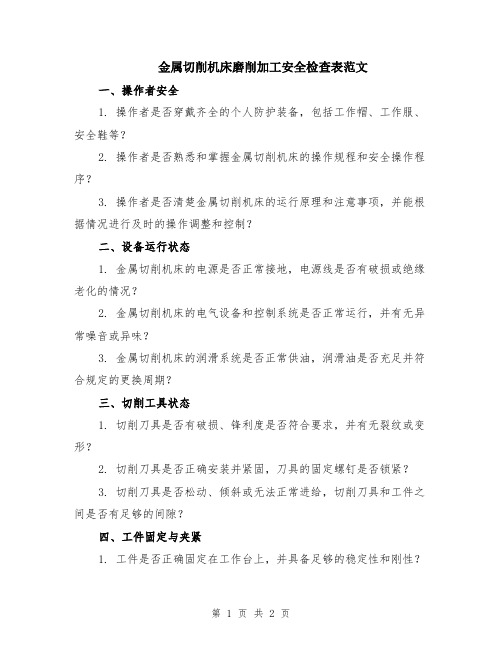

金属切削机床磨削加工安全检查表范文

金属切削机床磨削加工安全检查表范文一、操作者安全1. 操作者是否穿戴齐全的个人防护装备,包括工作帽、工作服、安全鞋等?2. 操作者是否熟悉和掌握金属切削机床的操作规程和安全操作程序?3. 操作者是否清楚金属切削机床的运行原理和注意事项,并能根据情况进行及时的操作调整和控制?二、设备运行状态1. 金属切削机床的电源是否正常接地,电源线是否有破损或绝缘老化的情况?2. 金属切削机床的电气设备和控制系统是否正常运行,并有无异常噪音或异味?3. 金属切削机床的润滑系统是否正常供油,润滑油是否充足并符合规定的更换周期?三、切削工具状态1. 切削刀具是否有破损、锋利度是否符合要求,并有无裂纹或变形?2. 切削刀具是否正确安装并紧固,刀具的固定螺钉是否锁紧?3. 切削刀具是否松动、倾斜或无法正常进给,切削刀具和工件之间是否有足够的间隙?四、工件固定与夹紧1. 工件是否正确固定在工作台上,并具备足够的稳定性和刚性?2. 工件夹紧装置和夹钳是否正确使用,并有无松动和失效的情况?3. 工件夹紧力是否适当,夹紧装置的运行状态和操作是否正常?五、操作环境与安全1. 车间环境是否存在可燃物、易燃物、易爆物等危险品,是否配备消防器材?2. 工作区域是否整洁,地面是否平整,是否有杂物和障碍物?3. 作业区域是否明确划定,操作者是否独立工作,是否有其他人员或游客进入?六、磨削加工过程控制1. 切削过程中,操作者是否保持专注,并严禁离开操作台?2. 操作者是否掌握并遵守金属切削机床的磨削加工规程和安全操作规程?3. 操作者是否严格按照磨削加工参数进行设定和调整,是否及时对异常情况进行处理和调整?七、紧急事故应对1. 操作者是否熟悉金属切削机床的紧急停机装置和紧急停机程序?2. 操作者是否了解金属切削机床的事故应对措施和报警程序?3. 操作者是否参加过相关的安全培训和演练,是否能够正确应对突发情况?以上是金属切削机床磨削加工安全检查表范文,检查人员可以根据实际情况进行具体的检查和记录,确保金属切削机床的安全运行和操作者的人身安全。

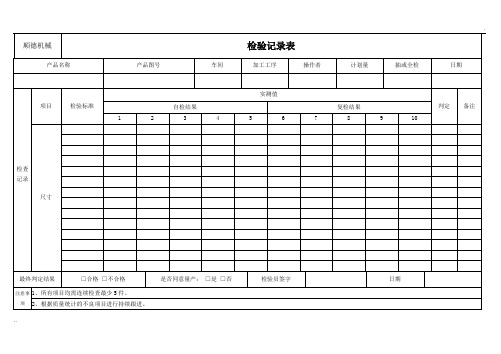

机加工车间检验记录表

3、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

顺德机械

检验记录表

产品名称

产品图号

车间

加工工序

操作者

计划量

抽或全检

日期

检查记录

项目

检验标准

实测值

判定

备注

自检结果

复检结果

1

2

3

4

5

6

7

8

9

10

尺寸

最终判定结果

□合格□不合格

是否同意量产:□是□否

检验员签字

日期

注意事项1、所ຫໍສະໝຸດ 项目均需连续检查最少5件。2、根据质量统计的不良项目进行持续跟进。

填写说明

1、首检:产品新开机生产时,由该设备完成的最终工序准备好5个样件首先进行自检,并填好检验,通知检验员进行复检,检查判定合格后生产。

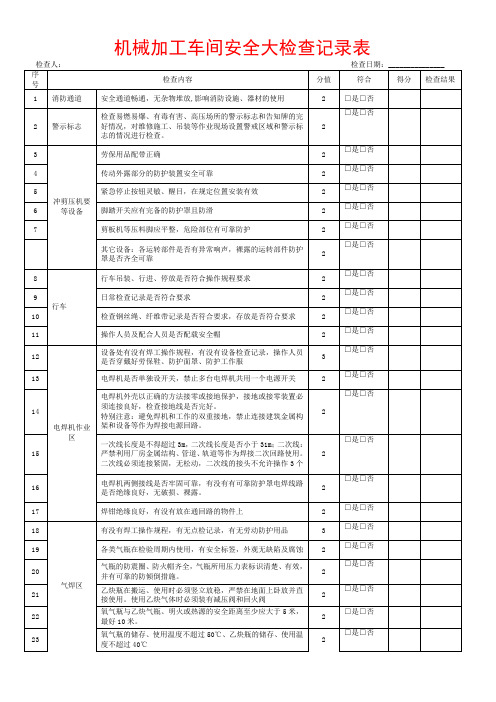

机械加工车间安全大检查记录表

□是□否

8

行车

行车吊装、行进、停放是否符合操作规程要求

2

□是□否

9

日常检查记录是否符合要求

2

□是□否

10

检查钢丝绳、纤维带记录是否符合要求,存放是否符合要求

2

□是□否

11

操作人员及配合人员是否配载安全帽

2

□是□否

12

电焊机作业区

设备处有没有焊工操作规程,有没有设备检查记录,操作人员是否穿戴好劳保鞋、防护面罩、防护工作服

2

□是□否

16

电焊机两侧接线是否牢固可靠,有没有有可靠防护罩电焊线路是否绝缘良好,无破损、裸露。

2

□是□否

17

焊钳绝缘良好,有没有放在通回路的物件上

2

□是□否

18

气焊区

有没有焊工操作规程,有无点检记录,有无劳动防护用品

3

□是□否

19

各类气瓶在检验周期内使用,有安全标签,外观无缺陷及腐蚀

2

□是□否

20

2

□是□否

3

冲剪压机要等设备

劳保用品配带正确

2

□是□否

4

传动外露部分的防护装置安全可靠

2

□是□否

5

紧急停止按钮灵敏、醒目,在规定位置安装有效

2

□是□否

6

脚踏开关应有完备的防护罩且防滑

2

□是□否

7

剪板机等压料脚应平整,危险部位有可靠防护

2

□是□否

其它设备:各运转部件是否有异常响声,裸露的运转部件防护罩是否齐全可靠

机械加工车间安全大检查记录表

检查人:检查日期:_______________

序号

检查内容

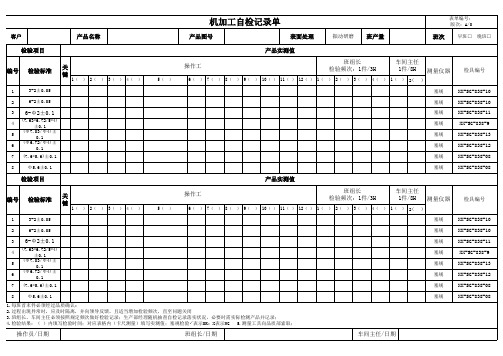

机加工自检记录单

塞规

检具编号 XX-SG-838-10

2

6-2±0.05

塞规

XX-SG-838-10

3 6-Φ2±0.1

4

(7.63*6.72/5*4) ±0.1

5

(Φ7.03/Φ4)± 0.1

6

(Φ6.72/Φ4)± 0.1

7 (7.6*5.6)±0.1

塞规

XX-SG-838-11

塞规

XX-SG-838-9

塞规

XX-SG-838-13

客户

产品名称Biblioteka 机加工自检记录单产品图号

表面处理

振动研磨 班产量

表单编号: 版次:A/0

班次

早班□ 晚班□

检验项目

产品实测值

编号 检验标准

1

3-2±0.05

关

键

1( ) 2( ) 3( ) 4( )

5( )

操作工

班组长 检验频次:1件/3H

车间主任 1件/8H 测量仪器

6( ) 7( ) 8( ) 9( ) 10( ) 11( ) 12( ) 1( ) 2( ) 3( ) 4( ) 1( ) 2( )

塞规

检具编号 XX-SG-838-10

2

6-2±0.05

塞规

XX-SG-838-10

3 6-Φ2±0.1

4

(7.63*6.72/5*4) ±0.1

5

(Φ7.03/Φ4)± 0.1

6

(Φ6.72/Φ4)± 0.1

7 (7.6*5.6)±0.1

塞规

XX-SG-838-11

塞规

XX-SG-838-9

塞规

XX-SG-838-13

塞规

XX-SG-838-12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、巡检:锯床20件/检验一次并记录,车床5件检验一次并记录,磨床、铣床一件一检,10件/记录

3、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

顺德机械

检验记录表

产品名称

产品图号

车间

加工工序

操作者

计划量

抽或全检

日期

检查记录Biblioteka 项目检验标准实测值

判定

备注

自检结果

复检结果

1

2

3

4

5

6

7

8

9

10

尺寸

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签字

日期

注意事项

1、所有项目均需连续检查最少5件。

2、根据质量统计的不良项目进行持续跟进。

填写说明