机加工检验记录表

合集下载

施工现场施工机具(挖掘机)检查验收记录表

施工现场施工机具(挖掘机)检查验收记录表

使用地点

设备型号

验收日期

验收项目

验收内容及要求

验收结果

外观验收灯光、仪表正Fra bibliotek,齐全有效轮胎螺丝紧固无缺少、传动螺丝紧固无缺少

方向机横、竖杆无松动

无漏油、漏气、漏水

全车各部位无变形

检查油位水

位

水箱水位正常、机油油位正常、方向机机油油位、刹车机动油正常变速箱油位正常、液压油位正常、各齿轮油位正常、电瓶水位正常

发动机部分

机油压力怠速时不少于1.5kg/cm2、水温正常

发动机运转正常无异响、各辅助机构工作正常

液压传动部

分

液压泵压力正常、行走系统正常、液压油温无异常

举臂油缸、转斗油缸起升正常

底盘部分

液压耦合器、变速箱正常,刹车系统、各操控、行走系统正常

安全防护

操作人员持证上岗

验收结论:

使用地点

设备型号

验收日期

验收项目

验收内容及要求

验收结果

外观验收灯光、仪表正Fra bibliotek,齐全有效轮胎螺丝紧固无缺少、传动螺丝紧固无缺少

方向机横、竖杆无松动

无漏油、漏气、漏水

全车各部位无变形

检查油位水

位

水箱水位正常、机油油位正常、方向机机油油位、刹车机动油正常变速箱油位正常、液压油位正常、各齿轮油位正常、电瓶水位正常

发动机部分

机油压力怠速时不少于1.5kg/cm2、水温正常

发动机运转正常无异响、各辅助机构工作正常

液压传动部

分

液压泵压力正常、行走系统正常、液压油温无异常

举臂油缸、转斗油缸起升正常

底盘部分

液压耦合器、变速箱正常,刹车系统、各操控、行走系统正常

安全防护

操作人员持证上岗

验收结论:

CNC首尾件检验记录表

编号:

□不合格,重新调机 □不合格,重新调机 □合格,正常生产 □合格,正常生产 □特采,QE______ □特采,QE______

□NG;物料隔离返修 □OK;物料正常流通

检 验

备注:1.同一台机床在工装、工艺、产品没有变更的情况下15天有效,15天后重新首检; 2.三次首检不合格需要部门主管签字确认,并指导调机,调机品不允许超过5件; 3.出现批量质量事故(不良率超过10%,批量不良数量超过20件)需要重新调机首检.

CNC首/尾件检验记录表

日

调机开始

单件加工

期 产 品 机 台

时间:

产品图号

产品批号

调机员

时长:

班次

版本

序 号

ห้องสมุดไป่ตู้

检验项目

□第一次

检验结果

□第二次

□第三次

末件检验

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

调机送检时间

检验完成时间

结果判定

□不合格,重新调 机 □合格,正常生产 □特采,QE______

立式加工中心精度检测记录表

A:

9

主轴端面轴向跳动

B:

10

主轴端锥孔径向跳动

C:

11

主轴偏差(摆差)(主轴与主轴锥孔中心线的同轴度)

将检验棒插入主轴端锥孔内,将千分表分别打至检验棒外圆顶端与靠近主轴之根部,转动主轴,读取跳动数值之最大差为测量值。

A:

B:

12

主轴中心线与

Z轴方

向运动的平行度

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

Per 300பைடு நூலகம்

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

Per 300

7

主轴中心线与工作台面的垂直度

X

Z

将固定于主轴头之千分表与工作台顶面接触,并予以转动,以千分表读数之最大差为测量值。

旋径 300

Y

Z

旋径 300

8

主轴端外圆径向跳动

将千分表表座固定于工作台面或主轴座上,将千分表表针分别打至主轴端外圆、主轴端端面、主轴端锥孔壁,转动主轴,测量跳动数值差。

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

9

主轴端面轴向跳动

B:

10

主轴端锥孔径向跳动

C:

11

主轴偏差(摆差)(主轴与主轴锥孔中心线的同轴度)

将检验棒插入主轴端锥孔内,将千分表分别打至检验棒外圆顶端与靠近主轴之根部,转动主轴,读取跳动数值之最大差为测量值。

A:

B:

12

主轴中心线与

Z轴方

向运动的平行度

X

Z

将检验棒插入主轴端锥孔内,将千分表打至检验棒外圆,并沿Z轴方向移动主轴,读取检验棒顶端与靠近主轴根部之跳动数值最大差为测量值。

Per 300

6

Z轴方

向运动与工作台面的垂直度

X

Z

将工作台移至X轴方向运动全程之中央,将角尺置于工作台上,再将固定于主轴头上之千分表与之接触,并沿Z轴方向移动主轴头,以千分表读数之最大差为测量值。

Per 300பைடு நூலகம்

Y

Z

将固定于主轴上之千分表与置于工作台上之角尺接触,并沿Z轴方向移动主轴,以千分表读数之最大差为测量值。

Per 300

7

主轴中心线与工作台面的垂直度

X

Z

将固定于主轴头之千分表与工作台顶面接触,并予以转动,以千分表读数之最大差为测量值。

旋径 300

Y

Z

旋径 300

8

主轴端外圆径向跳动

将千分表表座固定于工作台面或主轴座上,将千分表表针分别打至主轴端外圆、主轴端端面、主轴端锥孔壁,转动主轴,测量跳动数值差。

Per 300

4

X轴方向运动与工作台基准T形槽侧面的平行度

将直规之凸边与工作台基准T形槽侧面依靠,在其垂直面将固定于主轴头之千分表与之接触,并沿X轴方向移动工作台连同直规,以全程距离内千分表读数之最大差为测量值。

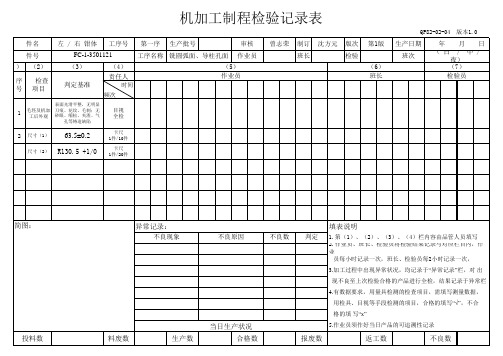

机加工制程检验记录表

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

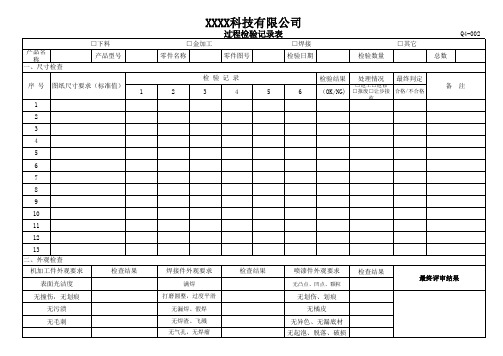

过程检验记录表

Q4-002 □焊接 □其它 检验数量 检验结果 处理情况

□返工□返修 收

□金加工 零件名称 零件图号

产品型号

检验日期

总数 最பைடு நூலகம்判定 备 注

图纸尺寸要求(标准值)

1

2

3

4

5

6

(OK/NG) □报废□让步接 合格/不合格

检查结果

喷漆件外观要求

无凸点、凹点、颗粒

检查结果

最终评审结果

无划伤、划痕 无橘皮 无异色、无漏底材 无起泡、脱落、破损

XXXX科技有限公司

过程检验记录表

□下料 产品名称 一、尺寸检查 检 验 记 录 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 二、外观检查 机加工件外观要求 表面光洁度 无撞伤,无划痕 无污渍 无毛刺 检查结果 焊接件外观要求

满焊 打磨圆整,过度平滑 无漏焊、假焊 无焊渣、飞溅 无气孔,无焊瘤

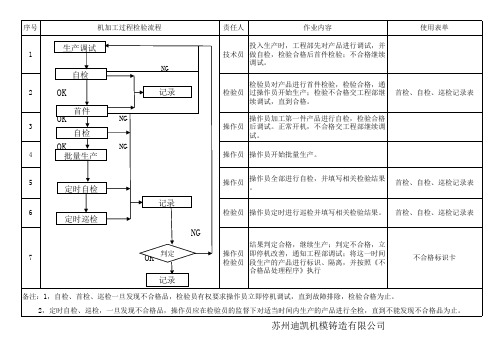

机加工过程检验流程

首检自检巡检记录表okng不合格标识卡苏州迪凯机模铸造有限公司投入生产时工程部先对产品进行调试并做自检检验合格后首件检验

序号

机加工过程检验流程

责任人

作业内容

使用表单

1

生产调试 自检

NG

投入生产时,工程部先对产品进行调试,并 技术员 做自检,检验合格后首件检验;不合格继续 调试。 检验员对产品进行首件检验,检验合格,通 检验员 过操作员开始生产;检验不合格交工程部继 续调试,直到合格。 操作员加工第一件产品进行自检,检验合格 操作员 后调试。正常开机,不合格交工程部继续调 试。 操作员 操作员开始批量生产。 操作员全部进行自检,并填写相关检验结果 。

不合格标识卡

记录

备注:1,自检、首检、巡检一旦发现不合格品,检验员有权要求操作员立即停机调试,直到故障排除,检验合格为止。 2,定时自检、巡检,一旦发现不合格品,操作员应在检验员的监督下对适当时间内生产的产品进行全检,直到不能发现不合格品为止。

苏州迪凯机模铸造有限公司

2

OK OK OK

批量生产

首件

记录 NG NG

首检、自检、巡检记录表

3

自检

4ቤተ መጻሕፍቲ ባይዱ

5

定时自检

记录

操作员

首检、自检、巡检记录表

6

定时巡检

检验员 操作员定时进行巡检并填写相关检验结果。

首检、自检、巡检记录表

NG

7

OK

判定

结果判定合格,继续生产;判定不合格,立 操作员 即停机改善,通知工程部调试;将这一时间 检验员 段生产的产品进行标识、隔离,并按照《不 合格品处理程序》执行

序号

机加工过程检验流程

责任人

作业内容

使用表单

1

生产调试 自检

NG

投入生产时,工程部先对产品进行调试,并 技术员 做自检,检验合格后首件检验;不合格继续 调试。 检验员对产品进行首件检验,检验合格,通 检验员 过操作员开始生产;检验不合格交工程部继 续调试,直到合格。 操作员加工第一件产品进行自检,检验合格 操作员 后调试。正常开机,不合格交工程部继续调 试。 操作员 操作员开始批量生产。 操作员全部进行自检,并填写相关检验结果 。

不合格标识卡

记录

备注:1,自检、首检、巡检一旦发现不合格品,检验员有权要求操作员立即停机调试,直到故障排除,检验合格为止。 2,定时自检、巡检,一旦发现不合格品,操作员应在检验员的监督下对适当时间内生产的产品进行全检,直到不能发现不合格品为止。

苏州迪凯机模铸造有限公司

2

OK OK OK

批量生产

首件

记录 NG NG

首检、自检、巡检记录表

3

自检

4ቤተ መጻሕፍቲ ባይዱ

5

定时自检

记录

操作员

首检、自检、巡检记录表

6

定时巡检

检验员 操作员定时进行巡检并填写相关检验结果。

首检、自检、巡检记录表

NG

7

OK

判定

结果判定合格,继续生产;判定不合格,立 操作员 即停机改善,通知工程部调试;将这一时间 检验员 段生产的产品进行标识、隔离,并按照《不 合格品处理程序》执行

CNC加工中心检查表

C程序单是否对应产品料号,CNC操 作说明书是否悬挂,CNC是否点检并记录 。

5.根据指导书检查物料料号,材料是否合 格、材料是否摆放整齐。

1.刀具的规格型号: B.刀具 2.使用的刀具是否与产品、机床要求相

检查 符 3.刀具是否松动

工序

检验项目

结论

检查内容

6.是否已阅读并清楚作业指导书要求

7.产品是否装夹到位或是否有间隙; 8.检验指导书是否受控,手改是否有人签字, 文件、图纸是否正确、版本是否最新。 9.检验工具、量具、检具是否满足需求。 C加工中心控制系统周围是否有妨碍物 11.是否有人在机械危险区内

结论

4.刀具有无磨损、破损,

5.刀具已使用:

H

时间段

品名 首件

14:00 16:00 18:00

产品有无披锋、毛刺,刮伤、夹伤、碰伤、缺料。

C. 外观检 粗糙度是否符合要求、产品加工位置有无台阶

验

齿面是否损伤,有无砂眼。

D.尺寸

抽检记 录/不 合格事 项

异常处 理措施

责 任 人

备注: 1.QC依本表进行巡检,正常打√;异常打×,每2小时巡一次.尺寸标准依据要求填写,测量异常的填写真实数据(正常的用符号标示即可) 2.QC巡检到异常时,将异常状况填入不合格事项,请责任人签名确认;并给出异常处理措施及改善对策. 3.有本表未列入的项目,写其它。

姓名: 品名 规格/图号

CNC加工过程检查表

材料

规格

批次

班别:白班 数量

返修数

精加工 工废

时间: 年 月 日

料废

备注

设检查内容 1.润滑油箱,水箱等的油水量是否充 足,气压压力是否正确

2.各控制系统、控制开关状况是否良好

5.根据指导书检查物料料号,材料是否合 格、材料是否摆放整齐。

1.刀具的规格型号: B.刀具 2.使用的刀具是否与产品、机床要求相

检查 符 3.刀具是否松动

工序

检验项目

结论

检查内容

6.是否已阅读并清楚作业指导书要求

7.产品是否装夹到位或是否有间隙; 8.检验指导书是否受控,手改是否有人签字, 文件、图纸是否正确、版本是否最新。 9.检验工具、量具、检具是否满足需求。 C加工中心控制系统周围是否有妨碍物 11.是否有人在机械危险区内

结论

4.刀具有无磨损、破损,

5.刀具已使用:

H

时间段

品名 首件

14:00 16:00 18:00

产品有无披锋、毛刺,刮伤、夹伤、碰伤、缺料。

C. 外观检 粗糙度是否符合要求、产品加工位置有无台阶

验

齿面是否损伤,有无砂眼。

D.尺寸

抽检记 录/不 合格事 项

异常处 理措施

责 任 人

备注: 1.QC依本表进行巡检,正常打√;异常打×,每2小时巡一次.尺寸标准依据要求填写,测量异常的填写真实数据(正常的用符号标示即可) 2.QC巡检到异常时,将异常状况填入不合格事项,请责任人签名确认;并给出异常处理措施及改善对策. 3.有本表未列入的项目,写其它。

姓名: 品名 规格/图号

CNC加工过程检查表

材料

规格

批次

班别:白班 数量

返修数

精加工 工废

时间: 年 月 日

料废

备注

设检查内容 1.润滑油箱,水箱等的油水量是否充 足,气压压力是否正确

2.各控制系统、控制开关状况是否良好

机加工审核检查表

预案、

21 管理层

与最高管理层交流,了解组织对内外环境的分析,相关方对企业的期望或 要求,为完成质量环境安全方针、目标采取的措施,以及在持续改进方面 所做的工作,管理评审

GB/T19001-2016 5.2.2,7.3 7.4 5.3 7.2,7.1.2

7.1.3 7.1.4

对应条款 GB/T24001-2016

11

现场观察操作人员是否按规定进行首检、互检与专检,并做好检验记录 (记住本批产品及原材料)

12

现场观察操作人员是否按规定做好产品的防护、以及合格品、不合格品、 废的消防器材是否按期进行检查,讯问操作人员如何使用消防器 材?是否进行培训,并根据需要查询记录

根据操作人员使用的原材料,到仓库检查此原材料是否贯彻了先入先出的 14 原则?并同时现场观察物料的管理水平,如帐卡物是否一致?物料标示、

18 根据销售合同,查研发设计部的研发设计条款及设计变更,并查看是否考 研发部 虑了从生命周期的不同阶段考虑了环境、安全因素

19 质量部

根据操作者及使用的测量工具,到质量部查工具台帐及检测报告及周期内 的质量绩效情况(是否有改进),产品放行情况,让步接受情况(降 低),并同时检查环境、安全因素,内部质量审核

7.2,8.1,8.2 6.1,8.5.2,8.5.3,8.5.4

8.4,9.1.3

8.1

8.2,8.3,8.5.4,8.5.5 9.1.2,9.1.3

8.1

8.3,8.5.6

8.1

7.1.5,8.6,8.7 9.1.1,9.1.3,9.2,10.2,10.3

8.1

4.4.2,4.4.6,4.4.7 4.4.6 4.4.6 4.4.6 4.4.6

20 到操作工为例,人事部门查岗位职责、年度培训的编制情况,人员能力的 人事部 确认情况,培训效果的验证情况,关键岗位人员的流失情况

21 管理层

与最高管理层交流,了解组织对内外环境的分析,相关方对企业的期望或 要求,为完成质量环境安全方针、目标采取的措施,以及在持续改进方面 所做的工作,管理评审

GB/T19001-2016 5.2.2,7.3 7.4 5.3 7.2,7.1.2

7.1.3 7.1.4

对应条款 GB/T24001-2016

11

现场观察操作人员是否按规定进行首检、互检与专检,并做好检验记录 (记住本批产品及原材料)

12

现场观察操作人员是否按规定做好产品的防护、以及合格品、不合格品、 废的消防器材是否按期进行检查,讯问操作人员如何使用消防器 材?是否进行培训,并根据需要查询记录

根据操作人员使用的原材料,到仓库检查此原材料是否贯彻了先入先出的 14 原则?并同时现场观察物料的管理水平,如帐卡物是否一致?物料标示、

18 根据销售合同,查研发设计部的研发设计条款及设计变更,并查看是否考 研发部 虑了从生命周期的不同阶段考虑了环境、安全因素

19 质量部

根据操作者及使用的测量工具,到质量部查工具台帐及检测报告及周期内 的质量绩效情况(是否有改进),产品放行情况,让步接受情况(降 低),并同时检查环境、安全因素,内部质量审核

7.2,8.1,8.2 6.1,8.5.2,8.5.3,8.5.4

8.4,9.1.3

8.1

8.2,8.3,8.5.4,8.5.5 9.1.2,9.1.3

8.1

8.3,8.5.6

8.1

7.1.5,8.6,8.7 9.1.1,9.1.3,9.2,10.2,10.3

8.1

4.4.2,4.4.6,4.4.7 4.4.6 4.4.6 4.4.6 4.4.6

20 到操作工为例,人事部门查岗位职责、年度培训的编制情况,人员能力的 人事部 确认情况,培训效果的验证情况,关键岗位人员的流失情况

机加工自检记录单

塞规

检具编号 XX-SG-838-10

2

6-2±0.05

塞规

XX-SG-838-10

3 6-Φ2±0.1

4

(7.63*6.72/5*4) ±0.1

5

(Φ7.03/Φ4)± 0.1

6

(Φ6.72/Φ4)± 0.1

7 (7.6*5.6)±0.1

塞规

XX-SG-838-11

塞规

XX-SG-838-9

塞规

XX-SG-838-13

客户

产品名称Biblioteka 机加工自检记录单产品图号

表面处理

振动研磨 班产量

表单编号: 版次:A/0

班次

早班□ 晚班□

检验项目

产品实测值

编号 检验标准

1

3-2±0.05

关

键

1( ) 2( ) 3( ) 4( )

5( )

操作工

班组长 检验频次:1件/3H

车间主任 1件/8H 测量仪器

6( ) 7( ) 8( ) 9( ) 10( ) 11( ) 12( ) 1( ) 2( ) 3( ) 4( ) 1( ) 2( )

塞规

检具编号 XX-SG-838-10

2

6-2±0.05

塞规

XX-SG-838-10

3 6-Φ2±0.1

4

(7.63*6.72/5*4) ±0.1

5

(Φ7.03/Φ4)± 0.1

6

(Φ6.72/Φ4)± 0.1

7 (7.6*5.6)±0.1

塞规

XX-SG-838-11

塞规

XX-SG-838-9

塞规

XX-SG-838-13

塞规

XX-SG-838-12

机加工记录表格

改进措施验证表xbc12改进项目实施计划实施情况精品资料可编辑修改效果验证员工评价登记表xbc15姓名性别学历职称进公司时间出生年月日民族户籍详址电话现住址特长进公司方式身份证岗位任职要求精品资料可编辑修改本人能力能否胜任工作年度综合评价2005培训效果评价xbc16培训日期培训教师参加培训人员培训内容考核方式培训效果评价精品资料可编辑修改培训效果评价xbc16培训日期培训教师参加培训人员培训内容考核方式培训效果评价顾客档案xbc22顾客名称联系人手机电话传真供货情况回款情况精品资料可编辑修改反馈意见顾客档案xbc22顾客名称联系人手机电话传真供货情况回款情况反馈意见供方业绩评定表xbc25供方名称供应物资年供货情况年供货质量协作与配合精品资料可编辑修改业绩评定是否列入下年合格供方业绩评定表xbc25供方名称供应物资年供货情况年供货质量协作与配合业绩评定是否列入下年合格采购物资分类清单xbc26类别物资名称备注精品资料可编辑修改编制

合同更改内容:

合同更改需通知部门人:

填写人

批准

日期

合同修改通知单

序号:XB-C-63

合同编号

更改原因

合同更改内容:

合同更改需通知部门人:

填写人

批准

日期

销售合同台帐(加工件)

序号:XB-C-62

月日

名称

工作号

规格

材质

数量

单重

工序

工料

交货期

订货单位

车

铣

刨

镗

锯

钳

供方评定记录

XB-C-23

序

号

供方名称

联系人

受审核部门

审核日期

审核依据

审核员

不合格事实描述:

不符合GB/T

合同更改内容:

合同更改需通知部门人:

填写人

批准

日期

合同修改通知单

序号:XB-C-63

合同编号

更改原因

合同更改内容:

合同更改需通知部门人:

填写人

批准

日期

销售合同台帐(加工件)

序号:XB-C-62

月日

名称

工作号

规格

材质

数量

单重

工序

工料

交货期

订货单位

车

铣

刨

镗

锯

钳

供方评定记录

XB-C-23

序

号

供方名称

联系人

受审核部门

审核日期

审核依据

审核员

不合格事实描述:

不符合GB/T