活塞环的测量评分表

合集下载

活塞环配件质量检验考核评分表

10

对活塞及活塞环质量缺陷

活塞质量

活塞环质量

错一项扣

5-分

合计

考评员签字

填表日期

机动车维修质量检验员((车辆技术评估))

实操考核

活塞及活塞环质量检验考核评分表

姓名考号成绩

试题:活塞及活塞环质量检验考核评分表

考试时间:20分钟

评分表

项目

配分

评分标准

考核成绩

1、劳动纪律与安全文明生产

5

服从安排

在规定时间内完成

按操作规程正确操作

正确使用仪器设备

错一项扣

2-5分

2、填写零件材料

5

正确填写

能正确使用工具测量

错一项扣

2~5分

7、活塞环检查(弹力倒角等)

10

工具正确选取

测量数值准确

能正确使用工具测量

错一项扣

2~5分

8、活塞环间隙检查

侧隙15工具正确来自取测量数值准确能正确使用工具测量

错一项扣

5分

背隙

端隙

9、裂纹检查

10

方法正确

正确选用工具

错一项扣

2~5分

10、判断活塞活塞环缺陷,

确定配件可修、可用、报废

准确识别

错一项扣

2~5分

3、填写生产厂家、等级

5

正确识别

准确填写

错一项扣

2~5分

4、检查活塞头部

头部外径

15

工具正确选取

测量数值准确

能正确使用工具测量

错一项扣

5分

环槽宽度

环槽深度

5、活塞销孔尺寸测量

10

工具正确选取

测量数值准确

能正确使用工具测量

对活塞及活塞环质量缺陷

活塞质量

活塞环质量

错一项扣

5-分

合计

考评员签字

填表日期

机动车维修质量检验员((车辆技术评估))

实操考核

活塞及活塞环质量检验考核评分表

姓名考号成绩

试题:活塞及活塞环质量检验考核评分表

考试时间:20分钟

评分表

项目

配分

评分标准

考核成绩

1、劳动纪律与安全文明生产

5

服从安排

在规定时间内完成

按操作规程正确操作

正确使用仪器设备

错一项扣

2-5分

2、填写零件材料

5

正确填写

能正确使用工具测量

错一项扣

2~5分

7、活塞环检查(弹力倒角等)

10

工具正确选取

测量数值准确

能正确使用工具测量

错一项扣

2~5分

8、活塞环间隙检查

侧隙15工具正确来自取测量数值准确能正确使用工具测量

错一项扣

5分

背隙

端隙

9、裂纹检查

10

方法正确

正确选用工具

错一项扣

2~5分

10、判断活塞活塞环缺陷,

确定配件可修、可用、报废

准确识别

错一项扣

2~5分

3、填写生产厂家、等级

5

正确识别

准确填写

错一项扣

2~5分

4、检查活塞头部

头部外径

15

工具正确选取

测量数值准确

能正确使用工具测量

错一项扣

5分

环槽宽度

环槽深度

5、活塞销孔尺寸测量

10

工具正确选取

测量数值准确

能正确使用工具测量

活塞环的测量评分表

7.测量第三个点侧隙

测量方法与尺寸各得5分否则

不得分

8.计算出最大的尺寸

计算出最大的尺寸得10分则

不得分

9 .清除标记

清除标记得10分否则不得分

10.整理量具与零件

整理量具与零件各得10分

二.活塞环端隙测量评分表

.准备量具

准备齐全的15分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁活塞环

清洁活塞环得10否则不得分

3.清洁塞尺

清洁活塞环得10否则不得分

4.活塞顶部做3个标记

3个标记各错开120°得1()分

否则不得分

5.测量第一个点侧隙

测量方法与尺寸各得5分否则

不得分

6.测量第二个点侧隙

测量方法与尺寸各得5分否则

不得分

3.游标卡尺调到94mm

游标卡尺调到94mm得15否则不得分

4.将活塞环放入到气缸

94mm处

将活塞环用活塞压入到气缸94mm处,并

调整平得20分否则不得分

5.清洁塞尺

清洁活塞环得10否则不得分

6.用塞尺测量活塞环端隙

测量方法正确的10分,数据正确的10分

共20分

7.整理量具与零件

整理量具与零件各得10分

三.活塞环背隙隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的1()分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

3.清洁活塞

清洁活塞10否则不得分

4.游标卡尺校零

游标卡尺校零得10分否则不得分

测量方法与尺寸各得5分否则

不得分

8.计算出最大的尺寸

计算出最大的尺寸得10分则

不得分

9 .清除标记

清除标记得10分否则不得分

10.整理量具与零件

整理量具与零件各得10分

二.活塞环端隙测量评分表

.准备量具

准备齐全的15分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁活塞环

清洁活塞环得10否则不得分

3.清洁塞尺

清洁活塞环得10否则不得分

4.活塞顶部做3个标记

3个标记各错开120°得1()分

否则不得分

5.测量第一个点侧隙

测量方法与尺寸各得5分否则

不得分

6.测量第二个点侧隙

测量方法与尺寸各得5分否则

不得分

3.游标卡尺调到94mm

游标卡尺调到94mm得15否则不得分

4.将活塞环放入到气缸

94mm处

将活塞环用活塞压入到气缸94mm处,并

调整平得20分否则不得分

5.清洁塞尺

清洁活塞环得10否则不得分

6.用塞尺测量活塞环端隙

测量方法正确的10分,数据正确的10分

共20分

7.整理量具与零件

整理量具与零件各得10分

三.活塞环背隙隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的1()分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

3.清洁活塞

清洁活塞10否则不得分

4.游标卡尺校零

游标卡尺校零得10分否则不得分

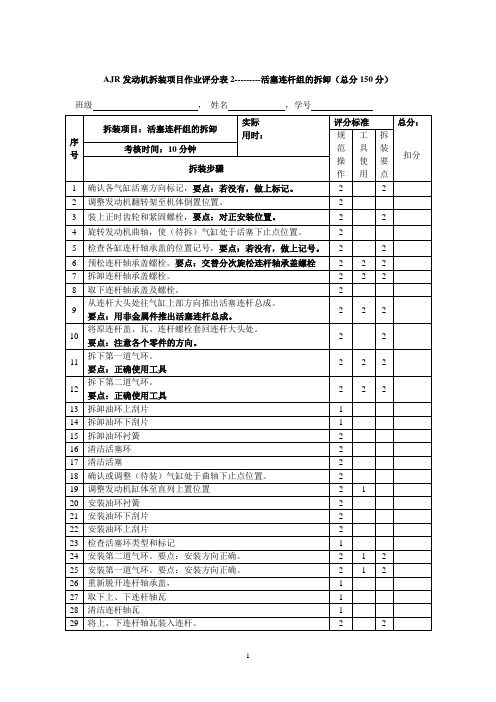

AJR发动机活塞连杆拆装项目作业评分表

2

33

用工具夹紧所有活塞环

2

1

34

从气缸上部放入相应气缸内。

要点:活塞顶部的方向记号应朝向发动机前部。

2

2

35

用榔头柄将活塞轻轻敲入气缸。

要点:套上活塞环夹后,活塞环夹和活塞间不得相互旋转,以破环活塞环开口位置。

2

1

2

36

一只手用榔头柄轻轻推入活塞,另一只手从曲轴端做导向,保证连杆大头完全进入曲轴连杆轴径内。

51

由于拆装引起的人身伤害,一次扣30分。

考评员:日期:

2

2

4

旋转发动机曲轴,使(待拆)气缸处于活塞下止点位置。

2

5

检查各缸连杆轴承盖的位置记号,要点:若没有,做上记号。

2

2

6

预松连杆轴承盖螺栓。要点:交替分次旋松连杆轴承盖螺栓

2

2

2

7

拆卸连杆轴承盖螺栓。

2

2

2

8

取下连杆轴承盖及螺栓。

2

9

从连杆大头处往气缸上部方向推出活塞连杆总成。

要点:用非金属件推出活塞连杆总成。

2

2

2

10

将原连杆盖、瓦、连杆螺栓套回连杆大头处。

要点:注意各个零件的方向。

2

2

11

拆下第一道气环。

要点:正确使用工具

2

2

2

12ቤተ መጻሕፍቲ ባይዱ

拆下第二道气环。

要点:正确使用工具

2

2

2

13

拆卸油环上刮片

1

14

拆卸油环下刮片

1

15

拆卸油环衬簧

2

16

清洁活塞环

2

33

用工具夹紧所有活塞环

2

1

34

从气缸上部放入相应气缸内。

要点:活塞顶部的方向记号应朝向发动机前部。

2

2

35

用榔头柄将活塞轻轻敲入气缸。

要点:套上活塞环夹后,活塞环夹和活塞间不得相互旋转,以破环活塞环开口位置。

2

1

2

36

一只手用榔头柄轻轻推入活塞,另一只手从曲轴端做导向,保证连杆大头完全进入曲轴连杆轴径内。

51

由于拆装引起的人身伤害,一次扣30分。

考评员:日期:

2

2

4

旋转发动机曲轴,使(待拆)气缸处于活塞下止点位置。

2

5

检查各缸连杆轴承盖的位置记号,要点:若没有,做上记号。

2

2

6

预松连杆轴承盖螺栓。要点:交替分次旋松连杆轴承盖螺栓

2

2

2

7

拆卸连杆轴承盖螺栓。

2

2

2

8

取下连杆轴承盖及螺栓。

2

9

从连杆大头处往气缸上部方向推出活塞连杆总成。

要点:用非金属件推出活塞连杆总成。

2

2

2

10

将原连杆盖、瓦、连杆螺栓套回连杆大头处。

要点:注意各个零件的方向。

2

2

11

拆下第一道气环。

要点:正确使用工具

2

2

2

12ቤተ መጻሕፍቲ ባይዱ

拆下第二道气环。

要点:正确使用工具

2

2

2

13

拆卸油环上刮片

1

14

拆卸油环下刮片

1

15

拆卸油环衬簧

2

16

清洁活塞环

2

活塞测量记录表

外止口内径 外止口深度 平油孔数量及内径 平油孔下母线高度 平油孔间隔角 销座油孔数量及内径 销座油孔在长轴方向间距 销座油孔在短轴方向间距 斜油孔数量及内径 斜油孔下母线高度 斜油孔间隔角 斜油孔与裙部横截面夹角 内腔深度 进气门坑高度 排气门坑高度 活塞销规格 挡圈规格 活塞环(一)规格 活塞环(二)规格 活塞环(三)规格 活塞环(四)规格 燃烧室底面高度 燃烧室口径 燃烧室深度 卸荷槽母线至销孔母线最大距离 裙部元宝弦至销孔轴线距离 裙部上端台阶直径

重量 总高 顶面外缘至裙底面高度 压缩高 中心高 销孔内径 销孔偏移 销孔偏移方向 H1 环槽宽度 H2 H3 H4 L1 环岸厚度 L2 L3 L4 D1 环槽底圆 直径 D2 D3 D4 挡圈槽内边距 挡圈槽外边距 挡圈槽底圆直径 挡圈槽宽度 销座内端面距离 销座内端面( 销孔内倒角下 口位置)距离: 销座外端面距离 裙部高度

0°方向直径

90°方向直径

汽车发动机拆装检修评分标准-7月21日

2

数据记录错误、未估读、无单位或结果分析错误,不得分

4

测量一、二环端隙(7分)

未清洁塞尺不得分

1

未在作业单中规定的位置进行测量,(离气缸上边缘约15 mm处)不得分

2

数据记录不全、错误、无单位或结果分析错误不得分(一组数据2分)

4

测量一、二环侧隙(7分)

测量前,未清洁活塞环槽(用废旧活塞环或者铲刀)不得分

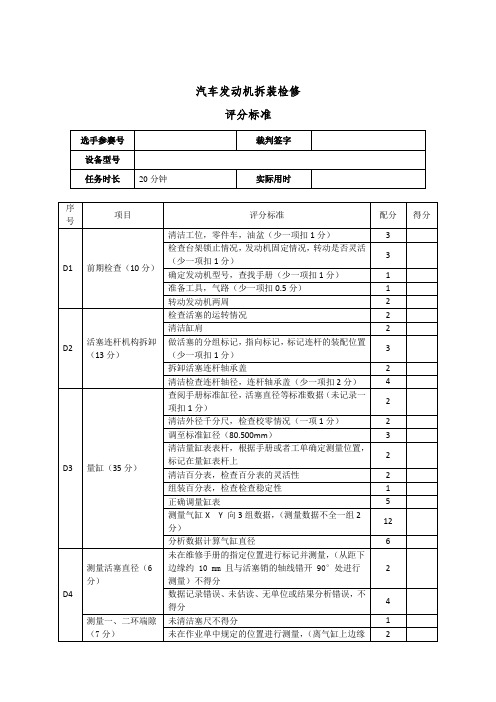

汽车发动机拆装检修

评分标准

选手参赛号

裁判签字

设备型号

任务时长

20分钟

实际用时

序号

项目

评分标准

配分

得分

D1

前期检查(10分)

清洁工位,零件车,油盆(少一项扣1分)

3

检查台架锁止情况,发动机固定情况,转动是否灵活(少一项扣1分)

3

确定发动机型号,查找手册(少一项扣1分)

1

准备工具,气路(少一项扣0.5分)

2

检查活塞的运转情况

2

清洁装配标记

1

D6

5S管理(5分)

工具回收

2

清洁场地

3

总分

2

调至标准缸径(80.500mm)

3

清洁量缸表表杆,根据手册或者工单确定测量位置,标记在量缸表杆上

2

清洁百分表,检查百分表的灵活性

2

组装百分表,检查检查稳定性

1

正确调量缸表

5

测量气缸XY向3组数据,(测量数据不全一组2分)

12

分析数据计算气缸直径

6

D4

测量活塞直径(6分)

未在维修手册的指定位置进行标记并测量,(从距下边缘约 10 mm 且与活塞销的轴线错开 90°处进行测量)不得分

数据记录错误、未估读、无单位或结果分析错误,不得分

4

测量一、二环端隙(7分)

未清洁塞尺不得分

1

未在作业单中规定的位置进行测量,(离气缸上边缘约15 mm处)不得分

2

数据记录不全、错误、无单位或结果分析错误不得分(一组数据2分)

4

测量一、二环侧隙(7分)

测量前,未清洁活塞环槽(用废旧活塞环或者铲刀)不得分

汽车发动机拆装检修

评分标准

选手参赛号

裁判签字

设备型号

任务时长

20分钟

实际用时

序号

项目

评分标准

配分

得分

D1

前期检查(10分)

清洁工位,零件车,油盆(少一项扣1分)

3

检查台架锁止情况,发动机固定情况,转动是否灵活(少一项扣1分)

3

确定发动机型号,查找手册(少一项扣1分)

1

准备工具,气路(少一项扣0.5分)

2

检查活塞的运转情况

2

清洁装配标记

1

D6

5S管理(5分)

工具回收

2

清洁场地

3

总分

2

调至标准缸径(80.500mm)

3

清洁量缸表表杆,根据手册或者工单确定测量位置,标记在量缸表杆上

2

清洁百分表,检查百分表的灵活性

2

组装百分表,检查检查稳定性

1

正确调量缸表

5

测量气缸XY向3组数据,(测量数据不全一组2分)

12

分析数据计算气缸直径

6

D4

测量活塞直径(6分)

未在维修手册的指定位置进行标记并测量,(从距下边缘约 10 mm 且与活塞销的轴线错开 90°处进行测量)不得分

摩托车维修工中级操作技能评分记录表(实作)1

损坏丢失一件工具、用

具不得分

7

操作规程

操作规程执行情况

1

违反操作规程不得分

8

清理现场

清理、擦洗并回收工

具、用具

0.3

少收一件工具、用具扣

0.1分,扣完为止

合计

10

评分人:年月日核分人:年月日

试题4、手操纵湿式离合器的检测(测间隙、片厚度及片变形量)

序号

考核内容

考核要点

配

分

评分标准

考核

记录

扣

分

得

分

1

劳动用品

评分人:年月日核分人:年月日

试题2、盘式制动器的拆装

序号

考核内容

考核要点

配

分

评分标准

考核

记录

扣

分

得

分

1

劳动用品

穿戴

劳保用品穿戴齐全

0.5

穿戴不全不得分

2

正确选用

工具、量

具、材料

选用工具、量具、材

料齐全准确

1.5

缺一件扣0.1分,选错一

件扣0.1分,扣完为止

3

按正确步骤拆卸

拆卸步骤

4.5

拆卸方法不正确相应扣分

5

正确使用

工具、用

具

工具、用具使用正确

0.5

一种工具、用具使用不

正确扣0.1分,扣完为止:

损坏丢失一件工具、用

具不得分

6

操作规程

操作规程执行情况

1

违反操作规程不得分

7

清理现场

清理、擦洗并回收工

具、用具

0.3

少收一件工具、用具扣

0.1分,扣完为止

合计

具不得分

7

操作规程

操作规程执行情况

1

违反操作规程不得分

8

清理现场

清理、擦洗并回收工

具、用具

0.3

少收一件工具、用具扣

0.1分,扣完为止

合计

10

评分人:年月日核分人:年月日

试题4、手操纵湿式离合器的检测(测间隙、片厚度及片变形量)

序号

考核内容

考核要点

配

分

评分标准

考核

记录

扣

分

得

分

1

劳动用品

评分人:年月日核分人:年月日

试题2、盘式制动器的拆装

序号

考核内容

考核要点

配

分

评分标准

考核

记录

扣

分

得

分

1

劳动用品

穿戴

劳保用品穿戴齐全

0.5

穿戴不全不得分

2

正确选用

工具、量

具、材料

选用工具、量具、材

料齐全准确

1.5

缺一件扣0.1分,选错一

件扣0.1分,扣完为止

3

按正确步骤拆卸

拆卸步骤

4.5

拆卸方法不正确相应扣分

5

正确使用

工具、用

具

工具、用具使用正确

0.5

一种工具、用具使用不

正确扣0.1分,扣完为止:

损坏丢失一件工具、用

具不得分

6

操作规程

操作规程执行情况

1

违反操作规程不得分

7

清理现场

清理、擦洗并回收工

具、用具

0.3

少收一件工具、用具扣

0.1分,扣完为止

合计

活塞拆装及测量评分表

2、清洁工作台和设备。

3、工作场地清洁。

2分

2分

1分

漏1项扣1分,扣完为止。

工作台、设备各1分。

清洁得1分。

考核员签字:

上、下轴瓦各1分。未使用工具或方法错误不给分

气环、油环、记号各1分。

三

清洗10分

1、清洗活塞环。

2、清洗活塞连杆。

3、清洗上、下轴承及轴承盖。

4、清洗连杆轴颈检查其麻坑和划痕。

5、清洗气缸筒及上平面,检查气缸筒垂直划痕。

2分

2分

2分

2分

2分

气环、油环各1分。

活塞、连杆各1分。

轴承、轴承盖各1分。

清洁、检查各1分。

4、拆卸连杆螺母。

5、拆卸连杆盖。

6、拆卸活塞、连杆体。

7、拆卸上、下轴瓦。

8、拆卸活塞环并检查或作记号。

4分

2分

2分

4分

2分

2分

2分

3分

清洁得1分,检测六平面,每平面5点,少做一平面或一点扣1分。

朝前标记、缸肩积碳各1分。

装配、向前标记各1分。

分几次拧松3分、敲击1分。

缸体倾斜、正确取出各1分。

安护套、用木柄敲各1分。

配缸间隙各1分。

五

装配26分

1、安装组合油环。

2、安装气环。

3、安装连杆上、下轴承。

4、润滑缸筒、活塞环收紧器、活塞连杆组零件。

5、调整活塞环开口方向

6、安装活塞连杆体。

7、润滑连杆轴颈和机油孔。

8、安装连杆盖。

9、安装连杆螺母。

10、查连杆轴向间隙和油隙。

11、缸体转回原始位置,清洁缸体表面。

2分

11、计算汽缸配缸间隙。

3、工作场地清洁。

2分

2分

1分

漏1项扣1分,扣完为止。

工作台、设备各1分。

清洁得1分。

考核员签字:

上、下轴瓦各1分。未使用工具或方法错误不给分

气环、油环、记号各1分。

三

清洗10分

1、清洗活塞环。

2、清洗活塞连杆。

3、清洗上、下轴承及轴承盖。

4、清洗连杆轴颈检查其麻坑和划痕。

5、清洗气缸筒及上平面,检查气缸筒垂直划痕。

2分

2分

2分

2分

2分

气环、油环各1分。

活塞、连杆各1分。

轴承、轴承盖各1分。

清洁、检查各1分。

4、拆卸连杆螺母。

5、拆卸连杆盖。

6、拆卸活塞、连杆体。

7、拆卸上、下轴瓦。

8、拆卸活塞环并检查或作记号。

4分

2分

2分

4分

2分

2分

2分

3分

清洁得1分,检测六平面,每平面5点,少做一平面或一点扣1分。

朝前标记、缸肩积碳各1分。

装配、向前标记各1分。

分几次拧松3分、敲击1分。

缸体倾斜、正确取出各1分。

安护套、用木柄敲各1分。

配缸间隙各1分。

五

装配26分

1、安装组合油环。

2、安装气环。

3、安装连杆上、下轴承。

4、润滑缸筒、活塞环收紧器、活塞连杆组零件。

5、调整活塞环开口方向

6、安装活塞连杆体。

7、润滑连杆轴颈和机油孔。

8、安装连杆盖。

9、安装连杆螺母。

10、查连杆轴向间隙和油隙。

11、缸体转回原始位置,清洁缸体表面。

2分

11、计算汽缸配缸间隙。

2012年1ZR-FE发动机总成拆装测量选手评分表-教师组OK

1

未按正确方法拆卸扣1分

拆卸链条张紧器导板及1号链条振动阻尼器

1

未按正确方法拆卸扣1分

拆卸链条分总成

1

未将链条从链轮上完全松开就拆下链条扣1分

拆卸凸轮轴

2

凸轮轴及螺栓拆卸顺序不正确扣2分

不按顺序摆放螺栓或螺栓摆放乱扣0.5分

拆卸凸轮轴壳分总成

2

未使用头部缠有胶带或布的螺丝刀撬动气缸盖和凸轮轴壳之间的部位扣2分

安装曲轴

2

曲轴、主轴承盖固定螺栓பைடு நூலகம்主轴承盖安装方法不正确,螺栓上紧顺序不符合技术要求扣1~2分

未检查并确认曲轴转动是否顺畅扣1分

安装活塞环组件

3

活塞环组件安装方法不正确扣2分

各活塞环开口未检查或调整扣1分

安装带连杆的活塞分总成

4

未在气缸壁、活塞、连杆轴承表面、连杆螺栓上涂抹发动机机油扣1分

安装时未检查朝前标记和装配标记扣1分

连杆盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1~2分

未检查并确认曲轴转动顺畅扣1分

安装后油封和加强曲轴箱总成

1

未重新检查螺栓1和2的扭矩扣1分

安装新的气缸垫

1

缸垫未正确定位扣1分

安装气缸盖

3

未在螺栓的螺纹和与垫圈相接触的螺栓头下的部位涂抹一薄层发动机机油扣1分

未用手旋入每个缸盖螺栓1~2个螺纹扣1分

气缸盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1分

安装16个气门摇臂、液压挺柱及气门杆盖

1

未按正确的位置和顺序安装扣1分

安装凸轮轴

3

未在凸轮轴壳、凸轮轴轴颈上涂抹一薄层发动机机油扣1分

未用手旋入1~2个螺纹扣1分

凸轮轴轴承盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1分

未按正确方法拆卸扣1分

拆卸链条张紧器导板及1号链条振动阻尼器

1

未按正确方法拆卸扣1分

拆卸链条分总成

1

未将链条从链轮上完全松开就拆下链条扣1分

拆卸凸轮轴

2

凸轮轴及螺栓拆卸顺序不正确扣2分

不按顺序摆放螺栓或螺栓摆放乱扣0.5分

拆卸凸轮轴壳分总成

2

未使用头部缠有胶带或布的螺丝刀撬动气缸盖和凸轮轴壳之间的部位扣2分

安装曲轴

2

曲轴、主轴承盖固定螺栓பைடு நூலகம்主轴承盖安装方法不正确,螺栓上紧顺序不符合技术要求扣1~2分

未检查并确认曲轴转动是否顺畅扣1分

安装活塞环组件

3

活塞环组件安装方法不正确扣2分

各活塞环开口未检查或调整扣1分

安装带连杆的活塞分总成

4

未在气缸壁、活塞、连杆轴承表面、连杆螺栓上涂抹发动机机油扣1分

安装时未检查朝前标记和装配标记扣1分

连杆盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1~2分

未检查并确认曲轴转动顺畅扣1分

安装后油封和加强曲轴箱总成

1

未重新检查螺栓1和2的扭矩扣1分

安装新的气缸垫

1

缸垫未正确定位扣1分

安装气缸盖

3

未在螺栓的螺纹和与垫圈相接触的螺栓头下的部位涂抹一薄层发动机机油扣1分

未用手旋入每个缸盖螺栓1~2个螺纹扣1分

气缸盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1分

安装16个气门摇臂、液压挺柱及气门杆盖

1

未按正确的位置和顺序安装扣1分

安装凸轮轴

3

未在凸轮轴壳、凸轮轴轴颈上涂抹一薄层发动机机油扣1分

未用手旋入1~2个螺纹扣1分

凸轮轴轴承盖螺栓安装方法不正确,螺栓上紧顺序不符合技术要求扣1分

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三.活塞环背隙隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

3.清洁活塞

清洁活塞10否则不得分

4.游标卡尺校零

游标卡尺校零得10分否则不得分

5.用游标卡尺测量活塞环槽的深度H

测量活塞环槽的深度H得20分否则不得分

6.用游标卡尺测量出活塞环的厚度B

7.测量第三个点侧隙

测量方法与尺寸各得5分否则不得分

8.计算出最大的尺寸

计算出最大的尺寸得10分则不得分

9.清除标记

清除标记得10分否则不得分

10.整理量具与零件

整理量具与零件各得10分

二.活塞环端隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的15分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

一.活塞环侧隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁活塞环

清洁活塞环得10否则不得分

3.清洁塞尺

清洁活塞环得10否则不得分

4.活塞顶部做பைடு நூலகம்个标记

3个标记各错开120°得10分否则不得分

5.测量第一个点侧隙

测量方法与尺寸各得5分否则不得分

6.测量第二个点侧隙

测量方法与尺寸各得5分否则不得分

测量方法正确的10分,数据正确的10分共20分

7.计算出H-B

计算出H-B得10分,单位不写不得分

8.整理清洁量具与零件

整理量具与零件各得10分共20分,否则不得分

3.游标卡尺调到94mm

游标卡尺调到94mm得15否则不得分

4.将活塞环放入到气缸94mm处

将活塞环用活塞压入到气缸94mm处,并调整平得20分否则不得分

5.清洁塞尺

清洁活塞环得10否则不得分

6.用塞尺测量活塞环端隙

测量方法正确的10分,数据正确的10分共20分

7.整理量具与零件

整理量具与零件各得10分

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

3.清洁活塞

清洁活塞10否则不得分

4.游标卡尺校零

游标卡尺校零得10分否则不得分

5.用游标卡尺测量活塞环槽的深度H

测量活塞环槽的深度H得20分否则不得分

6.用游标卡尺测量出活塞环的厚度B

7.测量第三个点侧隙

测量方法与尺寸各得5分否则不得分

8.计算出最大的尺寸

计算出最大的尺寸得10分则不得分

9.清除标记

清除标记得10分否则不得分

10.整理量具与零件

整理量具与零件各得10分

二.活塞环端隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的15分否则不得分

2.清洁游游标卡尺

清洁游标卡尺得10否则不得分

一.活塞环侧隙测量评分表

项目

评分标准

得分

1.准备量具

准备齐全的10分否则不得分

2.清洁活塞环

清洁活塞环得10否则不得分

3.清洁塞尺

清洁活塞环得10否则不得分

4.活塞顶部做பைடு நூலகம்个标记

3个标记各错开120°得10分否则不得分

5.测量第一个点侧隙

测量方法与尺寸各得5分否则不得分

6.测量第二个点侧隙

测量方法与尺寸各得5分否则不得分

测量方法正确的10分,数据正确的10分共20分

7.计算出H-B

计算出H-B得10分,单位不写不得分

8.整理清洁量具与零件

整理量具与零件各得10分共20分,否则不得分

3.游标卡尺调到94mm

游标卡尺调到94mm得15否则不得分

4.将活塞环放入到气缸94mm处

将活塞环用活塞压入到气缸94mm处,并调整平得20分否则不得分

5.清洁塞尺

清洁活塞环得10否则不得分

6.用塞尺测量活塞环端隙

测量方法正确的10分,数据正确的10分共20分

7.整理量具与零件

整理量具与零件各得10分