witness实验报告

基于witness的系统建模与仿真实验报告

多路径生产仿真模型S11085240007 物流工程一、实验名称:多路径生产仿真模型二、实验目的1)了解结合路径path的系统设计。

2)熟悉系统元素Part、Machine、Buffer、Variable、Labor、Attribute的用法。

3)深入研究系统元素Machine的用法。

4)研究机器、缓冲区结合路径以及劳动者之间协作所形成系统的运行效率。

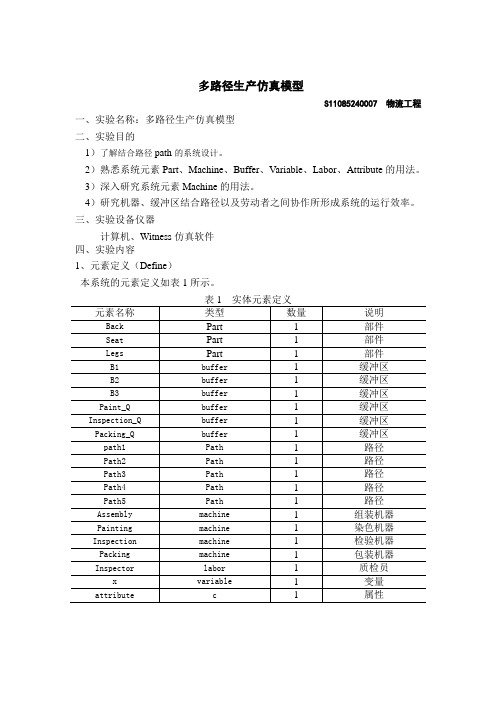

三、实验设备仪器计算机、Witness仿真软件四、实验内容1、元素定义(Define)本系统的元素定义如表1所示。

表1 实体元素定义元素名称类型数量说明Back Part 1 部件Seat Part 1 部件Legs Part 1 部件B1buffer 1 缓冲区B2buffer 1 缓冲区B3buffer 1 缓冲区Paint_Q buffer 1 缓冲区Inspection_Q buffer 1 缓冲区Packing_Q buffer 1 缓冲区path1Path 1 路径Path2Path 1 路径Path3Path 1 路径Path4Path 1 路径Path5Path 1 路径Assembly machine 1 组装机器Painting machine 1 染色机器Inspection machine 1 检验机器Packing machine 1 包装机器Inspector labor 1 质检员x variable 1 变量attribute c 1 属性2、元素可视化(Display)设置各个实体元素的显示特征定义设置如下图所示3、元素细节(Detail)设计1对Part各元素细节设计●可视化效果设定●属性定义:seat.Arrival Type=Activeseat.inter Arrival=2.0back.Arrival Type=Activeback.inter Arrival=2.0legs.Arrival Type=Activelegs.inter Arrival=2.0●规则定义:seat’s output Rules:PUSH to B1back’s output Rules:PUSH to B2legs’ output Rules:PUSH to B32对Buffer各元素细节设计display 选项中对话框对buffer icon 、name、part queue属性进行设置;3对Machine各元素的细节设计属性定义:Assembly.Type=AssemblyAssembly.Cycle Time=6.0Assembly. Input Quantity=3;!机器Assembly的输入零部件数量为3个;规则定义:Assembly.Input Rules(From):MATCH/ANY B1 #(1)B2 #(1)B3 #(1) !匹配缓冲区B1、B2、B3中的任意类型的part各一个;Assembly.Output Rules(To):PUSH to Paint_Q Using Path !通过路径将成品送至缓冲区Paint_Q;活动定义:Assembly.actions on finish:3.1)对machine元素Assembly的详细定义:属性定义:♦Assembly.Type=Assembly♦Assembly.Cycle Time=6.0♦Assembly. Input Quantity=3;!机器Assembly的输入零部件数量为3个;规则定义:Assembly.Input Rules(From):♦MATCH/ANY B1 #(1)B2 #(1)B3 #(1) !匹配缓冲区B1、B2、B3中的任意类型的part各一个;Assembly.Output Rules(To):♦PUSH to Paint_Q Using Path !通过路径将成品送至缓冲区Paint_Q;活动定义:Assembly.actions on finish:♦ICON = 115!通过变换图标,表示seat、back、legs组装成了一把白色椅子;3.2)对machine元素inspection的详细定义:属性定义:♦inspection.Type=Single♦inspection.Cycle Time=3.0♦bor=Inspector规则定义:inspection.Input Rules(From):♦PULL from Inspection_Q !从缓冲区Inspection_Q中提取零件加工;inspection.Output Rules(To):♦PERCENT /189 Packing_Q Using Path 90.00 ,Paint_Q With Inspector Using Path 10.00 !产生随机概率,以90%的概率通过检测,使用路径移向Packing_Q,进行打包;以10%的概率检测出油漆有质量问题,需要人工搬运,通过路径送回缓冲区Paint_Q,排队重新油漆。

生产系统建模与及仿真实验报告

生产系统建模与及仿真实验报告实验一Witness仿真软件认识一、实验目的1、学习、掌握Witness仿真软件的主要功能与使用方法;2、学习生产系统的建模与仿真方法。

二、实验内容学习、掌握Witness仿真软件的主要功能与使用方法三、实验报告要求1、写出实验目的:2、写出简要实验步骤;四、主要仪器、设备1、计算机(满足Witness仿真软件的配置要求)2、Witness工业物流仿真软件。

五、实验计划与安排计划学时4学时六、实验方法及步骤实验目的:1、对Witness的简单操作进行了解、熟悉,能够做到基本的操作,并能够进行简单的基础建模。

2、进一步了解Witness的建模与仿真过程。

实验步骤:Witness仿真软件是由英国lanner公司推出的功能强大的仿真软件系统。

它可以用于离散事件系统的仿真,同时又可以用于连续流体(如液压、化工、水力)系统的仿真。

目前已成功运用于国际数千家知名企业的解决方案项目,有机场设施布局优化、机场物流规划、电气公司的流程改善、化学公司的供应链物流系统规划、工厂布局优化和分销物流系统规划等。

◆Witness的安装与启动:➢安装环境:推荐P4 1.5G以上、内存512MB及以上、独立显卡64M以上显存,Windows98、Windows2000、Windows NT以及Windows XP的操作系统支持。

➢安装步骤:⑴将Witness2004系统光盘放入CD-ROM中,启动安装程序;⑵选择语言(English);⑶选择Manufacturing或Service;⑷选择授权方式(如加密狗方式)。

➢启动:按一般程序启动方式就可启动Witness2004,启动过程中需要输入许可证号。

◆Witness2004的用户界面:➢系统主界面:正常启动Witness系统后,进入的主界面如下图所示:主界面中的标题栏、菜单栏、工具栏状态栏等的基本操作与一般可视化界面操作大体上一致。

这里重点提示元素选择窗口、用户元素窗口以及系统布局区。

(完整版)系统建模与仿真实验报告

实验1 Witness仿真软件认识一、实验目的熟悉Witness 的启动;熟悉Witness2006用户界面;熟悉Witness 建模元素;熟悉Witness 建模与仿真过程。

二、实验内容1、运行witness软件,了解软件界面及组成;2、以一个简单流水线实例进行操作。

小部件(widget)要经过称重、冲洗、加工和检测等操作。

执行完每一步操作后小部件通过充当运输工具和缓存器的传送带(conveyer)传送至下一个操作单元。

小部件在经过最后一道工序“检测”以后,脱离本模型系统。

三、实验步骤仿真实例操作:模型元素说明:widget 为加工的小部件名称;weigh、wash、produce、inspect 为四种加工机器,每种机器只有一台;C1、C2、C3 为三条输送链;ship 是系统提供的特殊区域,表示本仿真系统之外的某个地方;操作步骤:1:将所需元素布置在界面:2:更改各元素名称:如;3:编辑各个元素的输入输出规则:4:运行一周(5 天*8 小时*60 分钟=2400 分钟),得到统计结果。

5:仿真结果及分析:Widget:各机器工作状态统计表:分析:第一台机器效率最高位100%,第二台机器效率次之为79%,第三台和第四台机器效率低下,且空闲时间较多,可考虑加快传送带C2、C3的传送速度以及提高第二台机器的工作效率,以此来提高第三台和第四台机器的工作效率。

6:实验小结:通过本次实验,我对Witness的操作界面及基本操作有了一个初步的掌握,同学会了对于一个简单的流水线生产线进行建模仿真,总体而言,实验非常成功。

实验2 单品种流水线生产计划设计一、实验目的1.理解系统元素route的用法。

2.了解优化器optimization的用法。

3.了解单品种流水线生产计划的设计。

4.找出高生产效率、低临时库存的方案。

二、实验内容某一个车间有5台不同机器,加工一种产品。

该种产品都要求完成7道工序,而每道工序必须在指定的机器上按照事先规定好的工艺顺序进行。

物流仓储系统仿真实验报告

物流仓储系统仿真实验报告实验十物流仓储系统仿真实验一、实验目的1、学习、掌握Witness仿真软件的使用与主要功能;2、学习使用Witness仿真软件来建立物流仓储系统仿真模型的基本方法;3、进一步领会物流仓储系统的组成与功能。

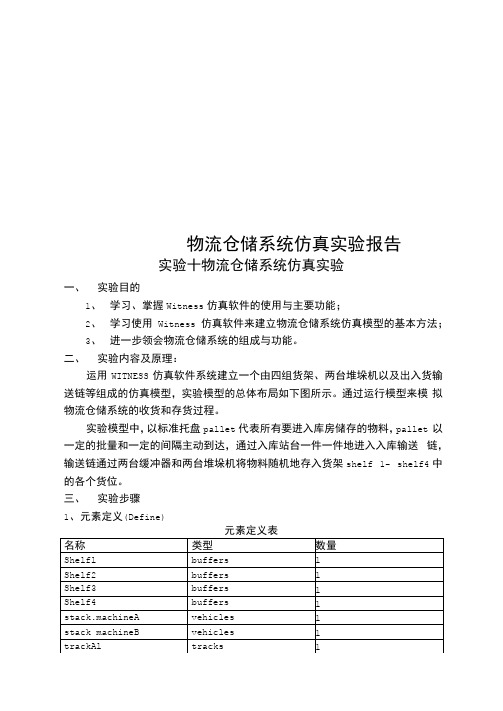

二、实验内容及原理:运用WITNESS仿真软件系统建立一个由四组货架、两台堆垛机以及出入货输送链等组成的仿真模型,实验模型的总体布局如下图所示。

通过运行模型来模拟物流仓储系统的收货和存货过程。

实验模型中,以标准托盘pallet代表所有要进入库房储存的物料,pallet 以一定的批量和一定的间隔主动到达,通过入库站台一件一件地进入入库输送链,输送链通过两台缓冲器和两台堆垛机将物料随机地存入货架shelf 1- shelf4中的各个货位。

三、实验步骤1、元素定义(Define)元素定义表2、元素可视化(Dispaly)的设置3、各个元素细节(Dedail)设计(1)由于设定了material的最大数量,故模型在material进入一定数量达到会自动终止。

模型运行前后的截图如下:四. 实验结果:Track StatisticsReport by On Shift Time■aae■ E«pt| V Bus ■ Blocke|■o ・OTrackAl 49. 28 50. 38 0. 34 501 Track*2 50. 72 49. 18 0. 10 501 TrackBl 47. 17 52.69 0. 15 500 TrackB252. 8346. 330. 84499Part Statistics Report by On Shi ft TimeIo. Ent ereBo.ShippeBo.Scrappe No. Asse ・bledBo.Reject e W. I. F ・A VE W. I. P.A VETineSicaa Batincpallet2000193050 20001000. 04499786. 00. 00Conveyor Statistics Report by On Shift TimeVari able Statistics Report by On Shift TimeEase Indict < ------------ 1 --------Y&lue(1Talue(s)|total.stra 1 nwnbex^hct1000.Base1Eopty■ MoveVBlocked■ Queue■ BrokenHov OnTotal OnA VE Si zeA VETiae37. 003. 000. 000. 00 0. 00 02000 0. 03 15. 00 98. 501. 500. 000. 000. 000 10010. 0215. 00ConuEyorOCHConv«yor002:(1)计算material的平均入库时间。

witness实验十三

学生实验报告生产物流系统建模与仿真--witness系统及应用实验项目:第13章供应链系统的仿真设计与改善班级: 111040801学号: 11104080124姓名:王春成绩:指导教师:龚立雄2013年 12月 5 日一、实验描述及目的供应链是围绕核心企业,通过对信息流、物流和资金的控制,从采购原材料开始,制成中间产品以及最终产品,最后由销售网络把产品送到消费者手中的将供应商、制造商、分销商、零售商和最终用户连成一个整体的功能网链结构模式。

它是一个范围更广的企业结构模式,它包含所有加盟的节点企业,从原材料的供应开始,经过链中不同企业的制造加工、组装和分销等过程直到最终用户。

它不仅是一条连接供应商到用户的物料链、信息链和资金链,而且是一条增值链,物料在供应链上因加工、包装、运输等过程而增加其价值,给相关企业都带来收益。

下面介绍一个典型的供应链案例:钢材从钢铁公司到汽车厂需要经过钢材服务中心和部件生产商。

上游环节根据下一环节的库存供货。

仿真目的;1)了解供应链仿真系统的设计与优化。

2)熟悉Timeseries的用法。

3)熟悉Max和Min的用法。

4)试图对供应链系统进行改善,以缓解“牛鞭效应”。

二、实验步骤1.定义元素●Part:P●Buffer:B2、B3●Machine:M1、M2、M3、M41、M42、M43●Conveyor:C1、C2、C31、C32、C32、C33●Timeseries:Tubiao2.元素可视化设置2.1分别对Part、Buffer、Machine、Conveyor、Timeseries的元素进行可视化设计。

2.2可视化后的图标,如图。

3.各个元素细节设计3.2程序运行后的结果截图三、数据运行、处理及分析1.运行的数据统计Part:Buffer:Machine:ConveyorTimeseries钢材服务中心与部件生产商库存量波动强烈,呈现“牛鞭效应”。

通过提高相邻环节之间的传输速度,避免使用多种方法更新需求预测,消除短缺情况下的博弈行为等策略都可以有效的化解牛鞭效应。

熟悉witness操作环境实验

物流系统建模与仿真课程名称:物流系统建模与仿真姓名:周婵婵学院:工学院班级:物流工程111班学号:313111302013 年11 月6 日南京农业大学教务处制实验一、认识Witness仿真软件建模环境一、实验目的1、熟悉软件的界面构成2、熟悉建模元素3、学习建模的过程二、实验内容1、建模元素的定义及分类1)零部件(Part):定义:它是一种最基本的离散型元素,可以代表在其他离散型元素间移动的任何事物。

分类:被动式(只要有需要,零部件可以无限量的进入模型)和主动式(零部件间隔一段时间进入模型,比如顾客主动到达服务系统)。

2)机器(Machine):定义:机器是获取、处理零部件并将其送往目的地的离散元素。

不同的机器代表不同类型的处理过程。

分类:(1)单处理机(single)(2)批处理机(batch)(3)装配机(assembly)(4)生产机(production)。

(5)通用机(general)(6)多周期处理机(multiple cycle)(7)多站点机(multiple station)3)输送链(Conveyor):定义:输送链是一种可以实现带传送和滚轴传送的离散性元素。

分类:固定式(Fixed)和队列式(Queuing)。

4)缓冲区(Buffer):定义:缓冲区是存放部件的离散元素,它是一种被动型元素,既不能像机器元素一样主动获取部件,也不能主动将自身存放的部件运送给其他元素;它的部件存取依靠系统中其他元素主动地“推”或“拉”。

分类:将缓冲区直接与机器相结合,在一台机器中,设置一个输入缓冲区和一个输出缓冲区,称之为专用缓冲区。

5)车辆元素和轨道元素总是成对出现,将在库存系统仿真的实验中得以应用。

6)劳动者(Labor):定义:负责对其他元素进行处理、装配、修理或清洁。

7)路径(Path):定义:用于部件或劳动者从一个元素到另一个元素的移动。

但只是在必要时应用。

2、建模过程:首先,打开Witness软件,软件界面如下:以流水线生产系统建模与仿真为例:1)定义元素通过系统布局区(layout window)定义元素:在系统布局区点击鼠标右键,在弹出菜单中选择Define,将弹出新建元素对话框,然后进行元素定义。

WITNESS生产系统仿真实验报告

实验报告实验名称:witness生产管理系统仿真姓名:学号:指导老师:实验(一)一、实验名称:witness基本操作二、实验日期:2013年10月7-10月25日三、实验地点:微机室s6-c408四、实验目的:1、掌握witness软件的基本操作2、掌握元素的显示设置(display)3、掌握machine、labor元素的基本设置4、掌握输送链conveyor元素的详细设置5、掌握pull、push规则五、实验环境:winxp/win7六、实验内容输送链上运行时间为10分钟称重工序:时间服从均值为5分钟的负指数分布清洗工序:分10件清理一次时间为8分钟加工工序:4分钟50分钟检修飞时间服从均值10分钟的负指数分布检测工序:3分钟七、实验步骤1、根据题目选择part、conveyor、machine、labor等各种元素布置生产线2、修改各种元素名字及各个元素的详细设置。

1)各个工序机器设置以及necexp()函数的应用2)输送链conveyor的设置3)机器抛锚方式及时间设置4)工人labor元素设置3、元素间pull、push的设置及流程路线试运行效果1)part元素的导入2)运行效果实验(二)一、实验名称:椅子装配工序仿真二、实验日期:2013年10月7-10月25日三、实验地点:微机室s6-c408四、实验目的:1、掌握pen、percent、match/attribute的使用规则2、掌握元素的显示设置(display)3、了解part元素被动模式和主动模式的区别和使用场合4、掌握buffers元素的基本设置5、掌握元素可视化效果的制作6、掌握pull、push对相同元素的分类规则五、实验环境:winxp/win7六、实验内容椅子由椅背、椅面、椅腿组成,物料每2分钟一套进入流水线。

组装工序:6分钟/件喷漆工序:随机喷为红黄绿三色10分钟/件检验工序:10%不合格返回重新喷漆3分钟/件包装工序:每4个合格品包装到一起4分钟/件七、实验步骤1、根据题目选择part、buffers、machine等各种元素,因场地问题布置为U形生产线。

熟悉witness操作环境实验

物流系统建模与仿真课程名称:物流系统建模与仿真姓名:周婵婵学院:工学院班级:物流工程111班学号:313111302013 年11 月6 日南京农业大学教务处制实验一、认识Witness仿真软件建模环境一、实验目的1、熟悉软件的界面构成2、熟悉建模元素3、学习建模的过程二、实验内容1、建模元素的定义及分类1)零部件(Part):定义:它是一种最基本的离散型元素,可以代表在其他离散型元素间移动的任何事物。

分类:被动式(只要有需要,零部件可以无限量的进入模型)和主动式(零部件间隔一段时间进入模型,比如顾客主动到达服务系统)。

2)机器(Machine):定义:机器是获取、处理零部件并将其送往目的地的离散元素。

不同的机器代表不同类型的处理过程。

分类:(1)单处理机(single)(2)批处理机(batch)(3)装配机(assembly)(4)生产机(production)。

(5)通用机(general)(6)多周期处理机(multiple cycle)(7)多站点机(multiple station)3)输送链(Conveyor):定义:输送链是一种可以实现带传送和滚轴传送的离散性元素。

分类:固定式(Fixed)和队列式(Queuing)。

4)缓冲区(Buffer):定义:缓冲区是存放部件的离散元素,它是一种被动型元素,既不能像机器元素一样主动获取部件,也不能主动将自身存放的部件运送给其他元素;它的部件存取依靠系统中其他元素主动地“推”或“拉”。

分类:将缓冲区直接与机器相结合,在一台机器中,设置一个输入缓冲区和一个输出缓冲区,称之为专用缓冲区。

5)车辆元素和轨道元素总是成对出现,将在库存系统仿真的实验中得以应用。

6)劳动者(Labor):定义:负责对其他元素进行处理、装配、修理或清洁。

7)路径(Path):定义:用于部件或劳动者从一个元素到另一个元素的移动。

但只是在必要时应用。

2、建模过程:首先,打开Witness软件,软件界面如下:以流水线生产系统建模与仿真为例:1)定义元素通过系统布局区(layout window)定义元素:在系统布局区点击鼠标右键,在弹出菜单中选择Define,将弹出新建元素对话框,然后进行元素定义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

供应链管理系统的设计与分析实验报告姓名班级学号李鹏升物流************徐佩物流************程进物流************一、实验目的:1. 了解供应链系统的元素、系统参数的设置、及供应过程2. 通过改变元素属性,分析需求及供应参数对供应链系统的影响3. 熟悉WITNESS 元素:①离散型元素:Part(零件)、machine(机器)、conveyor(传送带)、buffer(缓冲区)②连续型元素:Fluid、Pipe、Processor、Tank ③运输逻辑元素:Network(网络)、Carriers(小车)、Section(线路)、Station(工作站) ④逻辑元素:Attribute(属性)、Variable(变量)、Distribution(分布)、Function(函数)、File(文件)。

二、实验说明:供应链是围绕核心企业,从采购原材料开始,制成零部件以及产品,最后把产品交由消费者使用的连成一个整体的物流、信息流和资金流的链结构模式。

它是一个范围更广的企业,可能包含所有加盟的节点企业如供应商、制造商、分销商、零售商,从原材料的供应开始,经过链中不同企业的制造加工、组装和分销等过程直到最终用户。

本实验的模型:钢材从钢铁公司到汽车厂需要经过钢材服务中心和零部件生产商。

上游环节根据下一环节的库存供货。

通过该模型学生可以熟悉供应链的运作,了解“牛鞭效应”——即下游企业需求的小幅变动,因无法有效地实现信息的共享,常引发上游环节供应计划的大幅震荡。

主要流程数据如下:1. 当钢材服务中心的库存小于15 批时钢铁公司开始生产,每生产一批钢材平均需要2小时、服从正态分布。

2. 当零部件生产商的库存小于6 批时,钢材服务中心开始配货。

每配一批货需要的时间服从0.5 - 1小时的均匀分布。

3. 当三个汽车厂商的总库存量小于10 时,4 个零部件生产商开始生产。

每生产一批零部件平均需要时间4 小时、服从正态分布。

4. 汽车厂商每耗用一批零部件需要4 小时、服从正态分布。

5. 供应量每两个环节之间的路程需要5 小时。

三、模型描述供应链中的物料钢材和零部件是动体,用Part 代表;各工厂是服务台,用Machine代表;库存或配送中心用Buffer 代表。

显示的模型如下图:表1 仿真元素四、建立模型第一阶段——基本模型建立:第一步:点选建立元素。

建立钢铁公司M0 的输入/输出规则(Input/Output Rule)1. 从“Designer Elements”(设计元素)Basic窗口,左键点所需元素类型(如Part)再放开——直到十字图标“+”出现;注:Conveyor(传送带)的设计元素在“运输Transport”页(见下图)2. 将鼠标指向仿真窗口的适当位置,左键点一次——仿真元素出现在仿真窗口(如Part001)。

这时可用左键在仿真窗口内拉动该元素,改变其显示位置;3. 鼠标双击,选“Detail..”,进入元素明细(Detail)对话框。

修改以下值:在“名称Name”栏中将默认元素名称改成表1中的名称,即改Part001为Steel;改Machine001为M0;改Conveyor001为C1;等等。

在“数量Quantity”栏将默认数量1 改成1中对应的数量,即M0为2、M1为2、C2 为2、M2为4、C3 为3、M3为3;点[OK].4. 重复以上步骤,建立表1中全部仿真元素。

5. 鼠标右击“Steel”,进入元素明细(Disply)对话框,选择Name-Simulation Layer,然后将“Steel”的字体颜色改为紫色,字号为宋体12号。

同样的步骤对表1中的元素进行修改。

第二步:用推(PUSH)和拉(PULL)建立流程。

1. 左键点击选择所需仿真元素M0;.2. 点图标进入输入规则(Input Rule)对话框建立输入规则;3. 下拉输入规则对话框的规则(见下图),选输入规则PULL;4. 左键点零件元素Steel ,再在对话框上点输入目标的系统仿真元素WORLD,系统自动生成输入规则PULL Steel out of WORLD。

然后点[OK].5. 点图标进入输出规则(Output Rule)对话框建立输出规则;6. 下拉输出规则对话框的规则(见下图),选输出规则PUSH;7. 再左键点输出目标的仿真元素C1,然后点[OK].建立Conveyor(传送带)C1 输出规则(Output Rule):1.左键点击选择所需仿真元素C1;2. 点图标进入输出规则(Output Rule)对话框建立输出规则;3. 下拉输出规则对话框的规则,选输出规则PUSH;4. 再左键点输出目标的仿真元素B1,然后点OK。

建立钢材服务中心M1 的输入/输出规则(Input/Output Rule):1. 左键点击选择所需仿真元素M1;2. 点图标进入输入规则(Input Rule)对话框建立输入规则;3. 下拉输入规则对话框的规则,选输入规则PULL;4. 再左键点输入来源的仿真元素B1 ,然后点OK.5. 点图标进入输出规则(Output Rule)对话框建立输出规则;6. 下拉输出规则对话框的规则,选输出规则PUSH;7. 再左键点输出目标的仿真元素C2,然后点OK.。

建立Conveyor(传送带)C2 输出规则(Output Rule)1. 左键点击选择所需仿真元素C2;2. 点图标进入输出规则(Output Rule)对话框建立输出规则;3. 下拉输出规则对话框的规则,选输出规则(如PUSH);4. 再左键点输出目标的仿真元素B2,然后点OK.建立零部件生产商M2 的输入/输出规则(Input/Output Rule)1. 左键点击选择所需仿真元素M2;2. 点图标进入输入规则(Input Rule)对话框建立输入规则;3. 下拉输入规则对话框的规则,选输入规则PULL;4. 再左键点输入来源的仿真元素B2,然后点OK.5. 点图标进入输出规则(Output Rule)对话框建立输出规则;6. 下拉输出规则对话框的规则,选输出规则PUSH;7. 再左键点输出目标的仿真元素C3,然后点OK.建立汽车厂商M3 的输入/输出规则(Input/Output Rule)1. 左键点击选择所需仿真元素M3;2. 点图标进入输入规则(Input Rule)对话框建立输入规则;3. 下拉输入规则对话框的规则,选输入规则PUL ;4. 再左键点输入来源的仿真元素C3 ,然后点OK.5. 点图标进入输出规则(Output Rule)对话框建立输出规则;6. 下拉输出规则对话框的规则,选输出规则PUSH;7. 因这是模型中流程的最后一道工序,左键在对话框上点输出目标的系统仿真元素SHIP , 然后点OK.要显示全部的流程线路,选菜单“View | Element Flow”,在元素流程对话框直接点OK.仿真模型流程线路图第三步:运行并输入明细(Detail)、检查仿真结果。

1. 在WITNESS软件窗口的下部,左键点仿真“运行”图标;2. 在弹出的M0操作时间(cycle time)对话框,输入NORMAL (2,0.1,21)——平均生产时间2 小时、正态分布;3. 在弹出的C1 单位移动时间(index time)对话框,输入0.25;4. 在弹出的M1操作时间(cycle time)对话框,输入UNIFORM (0.5,1,22)——平均配货时间0.5-1 小时、均匀分布;5. 在弹出的C2 单位移动时间(index time)对话框,输入0.256. 在弹出的M2操作时间(cycle time)对话框,输入NORMAL (2,0.1,23)——平均生产时间2 小时、正态分布;7. 在弹出的C3 单位移动时间(index time)对话框,输入0.258. 在弹出的M3操作时间(cycle time)对话框,输入NORMAL (2,0.1,24)——平均生产时间2 小时、正态分布;9. 观察仿真一会儿后,在WITNESS 软件窗口的下部,点击仿真“停止”图标;仿真初步运行图然后选仿真元素,用菜单“报表Report | 统计Statistics”检查结果。

例如C1的检查结果:C1的检查结果图点“>>”、“<<”看不同元素类的统计数据。

通过Buffer 类的报表,可以看到几个库存的最大存量、最小存量和平均存量以及平均库存时间。

第二阶段——改进模型显示:元素Conveyor(传送带)路径path的显示(Display)可如下调整:先用鼠标点路径path—该路径的方向及中心坐标出现,两端用小框突出。

然后:•按下[Ctrl]键,再将鼠标在一端的小框内移动直到光标变成横向双箭头。

此时可用鼠标拉动小框以改变路径path 的显示方向。

•按下[Ctrl]键,再将鼠标中心的方向箭头处移动直到光标变成横向双箭头。

此时可用鼠标拉动方向箭头以增加改变路径path的折叠显示。

为了动态地看到排队的长度,可建立Timeseries(时间序列)元素如下:1.从“Designer Elements”(设计元素)窗口,点击报表Reports 页(见下图),左键点元素类型Timeseries(时间序列)再放开,直到十字图标“+”出现;2. 将鼠标指向仿真窗口的适当位置,左键点一次,仿真元素Timeseries001出现在仿真窗口。

这时可用左键在仿真窗口内拉动该元素,改变其显示位置;3. 左键双击鼠标进入元素明细(Detail)对话框。

4. 输入记录时间间隔Recording Interval:4 和报表公式Plot 1:NPARTS(C1) + NPARTS(B1)Plot 2:NPARTS(C2) + NPARTS(B2)Plot 3:NPARTS(C3) (每4 小时记录一次库存量,包括路上的批量)然后点OK.观察并检查仿真结果。

第三阶段——完善模型建立:逻辑元素用来控制配送中心的库存量为了控制钢材服务中心、零部件生产商的库存量,可建立变量Variable、赋值并控制钢材服务中心和零部件生产商的库存量:建立逻辑元素来控制配送中心的库存量1. 从“Designer Elements”(设计元素)窗口,点击报表Variable页,左键点元素类型Vreal (实型变量)再放开,直到十字图标“+”出现;2. 将鼠标指向仿真窗口的适当位置,左键点一次Vreal001 出现在仿真窗口。

3. 左键双击鼠标进入元素明细(Detail)对话框,在Name 栏Vreal001 修改为MaxLevel(订货库存),在Quantity栏改为2(即含两个数据的一维数组);然后点[OK].4. 菜单“模型Model | 初始化Initialize Actions”,赋值:MaxLevel(1) = 15MaxLevel(2) = 6修改M0 和M1 的输入规则(Input Rule)1. 左键点击选择所需仿真元素(M0);2. 左键双击鼠标进入元素明细(Detail)对话框,点[From..]进入输入规则(Input Rule)的编辑状态(Editor);3. 将PULL Steel out of WORLD改为:IF NPARTS (C1) + NPARTS (B1) < MaxLevel(1)PULL Steel out of WORLDENDIF4. [OK],再[OK]退出M0的明细(Detail)对话框。