航空薄壁零件的铣削加工变形控制研究

薄壁零件的变形分析和加工精度控制

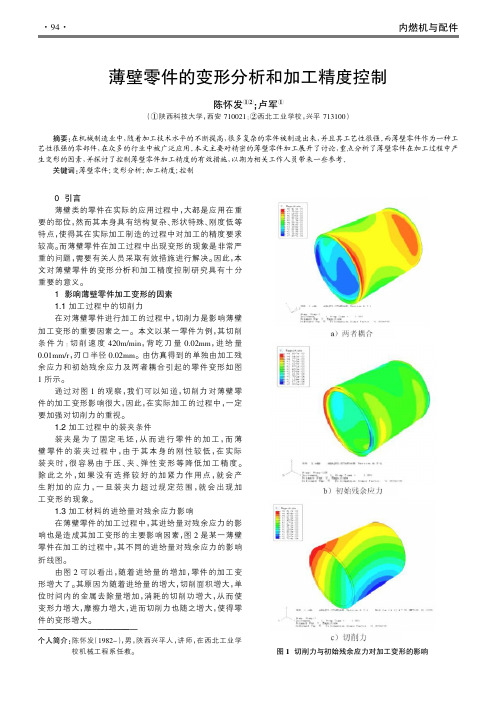

图1切削力与初始残余应力对加工变形的影响0引言薄壁类的零件在实际的应用过程中,大都是应用在重要的部位,然而其本身具有结构复杂、形状特殊、刚度低等特点,使得其在实际加工制造的过程中对加工的精度要求较高。

而薄壁零件在加工过程中出现变形的现象是非常严重的问题,需要有关人员采取有效措施进行解决。

因此,本文对薄壁零件的变形分析和加工精度控制研究具有十分重要的意义。

1影响薄壁零件加工变形的因素1.1加工过程中的切削力在对薄壁零件进行加工的过程中,切削力是影响薄壁加工变形的重要因素之一。

本文以某一零件为例,其切削条件为:切削速度420m/min ,背吃刀量0.02mm ,进给量0.01mm/r ,刃口半径0.02mm 。

由仿真得到的单独由加工残余应力和初始残余应力及两者耦合引起的零件变形如图1所示。

通过对图1的观察,我们可以知道,切削力对薄壁零件的加工变形影响很大,因此,在实际加工的过程中,一定要加强对切削力的重视。

1.2加工过程中的装夹条件装夹是为了固定毛坯,从而进行零件的加工,而薄壁零件的装夹过程中,由于其本身的刚性较低,在实际装夹时,很容易由于压、夹、弹性变形等降低加工精度。

除此之外,如果没有选择较好的加紧力作用点,就会产生附加的应力,一旦装夹力超过规定范围,就会出现加工变形的现象。

1.3加工材料的进给量对残余应力影响在薄壁零件的加工过程中,其进给量对残余应力的影响也是造成其加工变形的主要影响因素,图2是某一薄壁零件在加工的过程中,其不同的进给量对残余应力的影响折线图。

由图2可以看出,随着进给量的增加,零件的加工变形增大了。

其原因为随着进给量的增大,切削面积增大,单位时间内的金属去除量增加,消耗的切削功增大,从而使变形力增大,摩擦力增大,进而切削力也随之增大,使得零件的变形增大。

薄壁零件的变形分析和加工精度控制陈怀发①②;卢军①(①陕西科技大学,西安710021;②西北工业学校,兴平713100)摘要:在机械制造业中,随着加工技术水平的不断提高,很多复杂的零件被制造出来,并且其工艺性很强。

航空薄壁件圆角的铣削加工试验研究

豳鄂咖砌s:tllin_walled co珈印nem, comer Inj[1liIlg,Ⅱlaclli血ng tecllIlolo留

1圆角铣削加工问题的简要分析

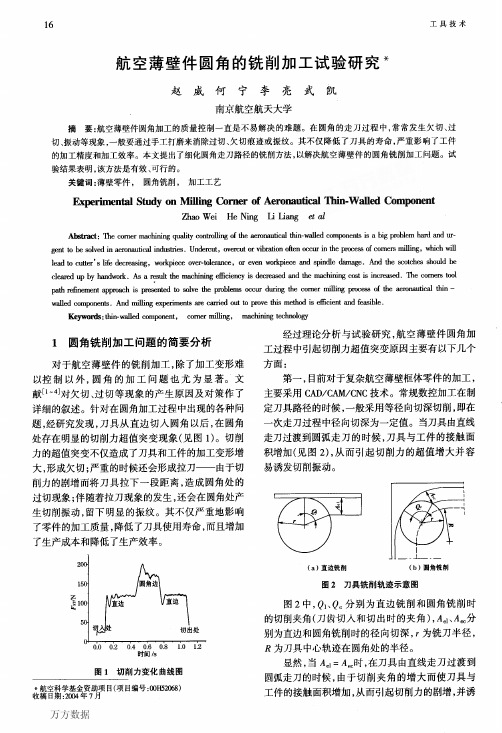

对于航空薄壁件的铣削加工,除了加工变形难 以控制以外,圆角的加工问题也尤为显著。文 献[1“J对欠切、过切等现象的产生原因及对策作了 详细的叙述。针对在圆角加工过程中出现的各种问 题,经研究发现,刀具从直边切入圆角以后,在圆角 处存在明显的切削力超值突变现象(见图1)。切削 力的超值突变不仅造成了刀具和工件的加工变形增 大,形成欠切;严重的时候还会形成拉刀——由于切 削力的剧增而将刀具拉下一段距离,造成圆角处的 过切现象;伴随着拉刀现象的发生,还会在圆角处产 生切削振动,留下明显的振纹。其不仅严重地影响 了零件的加工质量,降低了刀具使用寿命,而且增加 了生产成本和降低了生产效率。

2005年第39卷№3

19

3试验结果及分析 本文以2124铝合金为试样材料,在ucP710高 速加工中心上实施了刀具路径细化试验,并用 硒stler动态测力仪记录了切削力变化全过程。试验

中圆角半径为R6一,刀具采用声12m两齿螺旋立

铣刀,直边径向切削深度为5HⅡn,轴向切削深度为 3nⅡn,机床主轴转速为15000r/111in,进给量为3In/ rIlin。具体铣削力变化曲线如图8所示。

显然,当A。l_A。时,在刀具由直线走刀过渡到 圆弧走刀的时候,由于切削夹角的增大而使刀具与 工件的接触面积增加,从而引起切削力的剧增,并诱

万方数据

18

工具技术

究的基础之上,通过一定的试验研究,探讨和分析了 细化圆角走刀路径的方法在航空薄壁件圆角高速铣 削加工中的应用,试验研究结果表明,该方法是有效 可行的。

t0 solve t11e pI试d舳姆occur during tlle comer milling pIDcess of t11e舶呻啦u石cal t11in—

航空薄壁零件变形控制方法的研究

寸稳 定性难 以控制 , 产 品一 次性合格率低 。这现 已成 为我国航 空 生产领 域 中的瓶颈 , 因此 薄壁结构件加 工变形控制技 术 己成

为 飞行 器 制 造 中 亟 待 解 决 的关 键 问 题之 一 。

限 元 模 拟 分 析 预 测 工件 在 铣 削 过 程 中 的变 形 趋 势 和 变 形 量 。 根

据预测 的变 形量将刀 具进 行偏摆 , 并将刀 具偏摆量录入 到数控 程序 中,使 得刀具在 实际切削加工 过程中偏 向工件 偏离方 向 , 从而克服让 刀带来的壁厚不均匀现象 , 实现加工误差 的补偿 。 薄壁结 构件 加工变形 由材料 内应 力所引起 , 选择应 力分布

应优化装 夹方式合 理消除装夹 力对 后 应 力 重 新 分布 , 达 到 新 的平 衡 状 态 , 最 终产 生 加 工 变 形 。由于 重新平衡而产 生塑性变形 , 薄壁 结构件在 加工过程 中材料 去除量 高 , 甚至 能达 到 9 0 %… , 因此残余应 力释 放所 引起 的加工变形尤 为显 著。 ( 2 ) 加工过程 中切 削力 的影 响。板框类薄壁 结构件 的加 工 主要采用铣 削方式 , 材料受铣 刀挤压作用 不断发生剪切 失效后 从材 料基体 上被去 除, 工件与铣 刀前 刀面 、 后 刀面之 间存 在变

好切 削力和零件局部刚度 的关系。降低切 削力和消除零件残余 应力是减小薄壁零件局部加 工变 形的主要途径 。 数控加工理 论 研究和实 际应用 表明高速切 削具有较小 的切 削力 , 从而在加 工

过 程 中产 生 的让 刀 变 形 效 应 较 小 , 同时, 由于切 削热大 部分 由

介观尺度薄壁件微铣削加工变形预测及抑制

摘要微小型产品在航空航天、通讯设备、医疗器械等领域应用日益广泛,其中某些微小零部件具有介观尺度薄壁特征。

而介观尺度薄壁件的高精度加工是一大难题。

微铣削技术是加工介观尺度薄壁件的有效方法,具有效率高、精度高、成本低等优势。

但是,薄壁件具有刚性弱、加工工艺性差等特点,微铣削加工中容易产生变形,直接影响薄壁件加工精度。

因此,薄壁件微铣削加工变形预测和抑制是实现薄壁件高精度加工的前提和关键。

本文针对介观尺度薄壁件微铣削加工过程中变形预测和抑制进行深入研究。

首先,基于Abaqus有限元仿真软件建立了薄壁微铣削加工过程仿真模型,采用Johnson-Cook 材料模型和损伤模型描述难加工材料Inconel718的材料属性和损伤准则,实现了Inconel718薄壁微铣削加工过程的铣削力预测,并通过实验验证了模型准确性;其次,基于生死单元方法建立了薄壁微铣削加工变形预测模型,实现了加工变形量的预测,实验验证了预测结果的可靠性,并分析了薄壁微铣削加工变形规律;最后,基于回归分析法建立了刀具磨损预测模型,提出了考虑刀具磨损的刀具轨迹补偿方案。

根据影响薄壁加工变形的因素详细分析了薄壁微铣削加工变形原因,并提出了相应的改进措施。

最终实现了薄壁的高精度加工。

本文研究成果可为薄壁件微铣加工变形抑制奠定基础,为实现薄壁件高精度加工提供参考。

关键词:微铣削;薄壁件;ABAQUS;过程仿真;变形预测Prediction and Suppression of Micro-milling Mesoscale Thin-walledDeformationAbstractMicrominiature products are increasingly used in aerospace, medical equipment, communication equipment and other fields, some of which have thin-walled features of meso-scale. The high-precision processing of meso-scopic thin-walled parts has become a barrier. Micro-milling technology is an effective method for processing meso-scale thin-walled parts, which has the advantages of high efficiency, high precision and low cost. However, thin-walled parts have the characteristics of weak rigidity and poor processability, and are easily deformed during micro-milling, which directly affects the precision of thin-walled parts. Therefore, the prediction and suppression of micro-milling thin-walled parts deformation are the premise and key to achieve high-precision machining of thin-walled parts.In this paper, the deformation prediction and suppression in the process of micro-milling of meso-scale thin-walled parts are studied in depth. First, based on the ABAQUS finite element simulation software, a simulation model of the thin-walled micro-milling process is established. The Johnson-Cook material model and damage model are used to describe the material properties and damage criteria of Inconel718, a difficult-to-machine material. The accuracy of the model is verified through experiments. Secondly, based on the birth-death element method, a deformation prediction model of micro-milling thin-walled parts is established to realize the prediction of the machining deformation. The experiment verifies the reliability of the prediction results, and this paper analyzes the thin-wall micro-milling machining deformation rules through experiments. Finally, based on the regression analysis method, a tool wear prediction model is established, and a tool path compensation scheme considering tool wear is proposed. According to the factors that affect the deformation of thin-walled machining, the causes of deformation of thin-wall micro-milling are analyzed, the corresponding improvement measures are proposed, and high-precision machining of thin-wall is finally realized. The research results of this paper can lay a foundation for the deformation suppression of thin-walled parts micro-milling, and can provide a reference for achieving high-precision machining of thin-walled parts.Key Words:Micro-milling; Thin-walled parts; ABAQUS; Process simulation; Deformation prediction- II -目录摘要 (I)Abstract (II)1 绪论 (1)1.1 课题来源、背景及研究意义 (1)1.1.1 课题来源 (1)1.1.2 研究背景与意义 (1)1.2 国内外研究现状 (3)1.2.1 薄壁铣削加工变形预测与抑制 (3)1.2.2 薄壁铣削力模型研究 (4)1.3 存在的问题 (7)1.4 研究目标和主要内容 (7)2 薄壁微铣削加工过程有限元仿真 (9)2.1 微铣薄壁件过程有限元仿真模型 (9)2.1.1 模型建立与网格划分 (9)2.1.2 材料参数与失效准则 (11)2.1.3 相互作用与载荷 (13)2.1.4 铣削过程仿真输出 (14)2.2 薄壁微铣削过程仿真实验验证 (15)2.3 本章小结 (19)3 薄壁微铣削加工变形预测 (20)3.1 薄壁微铣削变形预测模型 (20)3.1.1 几何模型与网格划分 (20)3.1.2 单元编码与载荷施加 (21)3.1.3 单元删除 (24)3.1.4 变形预测 (24)3.2 实验验证变形模型 (25)3.3 本章小结 (31)4 介观尺度薄壁微铣加工变形抑制 (32)4.1 考虑刀具磨损的变形抑制方案 (32)4.1.1 微铣刀磨损预测 (33)4.1.2 变形抑制方案 (39)4.2 变形因素分析与抑制 (41)4.3 本章小结 (44)结论 (45)展望 (46)参考文献 (47)攻读硕士学位期间发表学术论文情况 (52)致谢 (53)大连理工大学学位论文版权使用授权书 (54)- IV -1 绪论1.1 课题来源、背景及研究意义1.1.1 课题来源本课题来源于国家自然科学基金“介观尺度薄壁特征微铣加工理论与技术研究(项目编号:51875080)”及辽宁省自然基金资助计划“微流控芯片热压模具微铣加工理论与技术研究”(项目编号:2019-MS-038)。

航空发动机薄壁环形零部件加工变形控制

为做好航空发动机薄壁环形零部件机械加工变形的控 制,提高航空发动机薄壁环形零部件的机械加工精度可以从 以下几个方面入手 :

摘 要 :长期以来,我国普遍采用人工查表的方式对用水量进行查抄,但是入户抄表不仅会扰民,还会浪费人力

物力,常常会引发住户和水务行业之间的矛盾。近几年,我国水表的数量急剧增加,需要利用电子远传水表来提

高工作效率。

关键词 :电子远传水表 ;兼容性 ;互换性

中图分类号 :TU991

文献标志பைடு நூலகம் :A

(2)做好航空发动机薄壁环形零部件机械加工参数的优 化。航空发动机薄壁环形零部件在机械加工过程中为降低变 形量对航空发动机薄壁环形零部件加工精度的影响可以通

- 47 -

中国新技术新产品 2018 NO.3(下)

工业技术

电子远传水表兼容性与互换性问题及其对策

姜世博 (深圳市水务(集团)有限公司,广东 深圳 518000)

2 航空发动机薄壁环形零部件加工变形原因分析与控制

航空发动机薄壁环形零部件由于其结构特点导致其自

身的刚性较弱,在加工中极易受到外力的作用或是自身残余 应力的作用而导致变形从而影响航空发动机薄壁环形零部 件的加工精度。总体来说影响航空发动机薄壁环形零部件加 工精度导致其变形的原因主要有以下几个方面 :

1 某型号航空发动机薄壁环形零部件的结构及加工工 艺

某型号的航空发动机薄壁环形零部件直径大、其表面分 布多极榫槽,是一种整体环形件,某型号航空发动机薄壁环形 零部件采用的是钛合金材质。该航空发动机薄壁环形零部件直 径最大处达到了近 1000mm,高度近 500mm,零部件的最薄处 仅 3mm,其结构特点导致该航空发动机薄壁环形零部件的刚 性较弱,在加工过程中极易受到各种因素的影响而导致该航空 发动机薄壁环形零部件产生变形从而无法达到设计加工精度。 这类零部件在新型航空发动机中应用越来越多,需要加强对于 此类航空发动机薄壁环形零部件加工工艺的研究,提高航空发 动机薄壁环形零部件的加工质量对于航空发动机的加工质量 有着极为重要的意义。在航空发动机薄壁环形零部件的加工 制造的过程中选用的整体钛合金锻件,毛坯料表面留有大量 的加工余量。在其加工工艺编制的过程中按照先粗后精、先 内后外、先面后孔的原则进行编制。整体加工分为粗、半精、 精加工 3 个阶段。在粗加工阶段采用的是车加工用以去除毛坯 料表面大量的加工余量,粗车完成后需要通过热处理消除零部 件内部的加工应力。而后对毛坯件进行半精加工,加工完成后 零部件表面留约 0.8m 的加工余量。在后期的精加工中需要使 用精车和钻孔来精确控制加工精度。

薄壁零件加工变形分析及控制方案

0引言薄壁零件在设备中的应用都是在核心部位,其质量以及性能的会关系到设备的应用效果。

再加上薄壁零件在加工制作的过程中需要对其外壁进行不断的打磨,以使其达到薄壁的要求,但这就导致了资源的浪费,这与我们现代社会提倡的“绿色生产”相违背。

为了相应这一号召,就必须对生产的工艺以及过程进行分析,探究新的技术,实现薄壁零件的最优生产。

1薄壁零件的介绍薄壁零件顾名思义就是零件的壁厚较薄,一般为轮廓尺寸的二十分之一。

最重要的是其有强度高、承载性强等优点,受到了很多行业的追捧。

在航天产品以及汽车制造工业中,其具体的特点有以下几点,一是结构复杂,在很多的大型产品中应用,为了减轻产品整体的重量,会增加很多的复杂设计,因此故意忽略了装夹定位,导致零件结构复杂。

二是壁薄,尤其是对于一些精密产品来说,需要零件的壁更薄,并且不适合集中粗放生产,这就相应的增加了零件的生产时间,进而使得提高了制造成本。

三是精准度高,薄壁零件要适应设备的制造的需求,就必须提高自身的精确度,为此从毛坯加工到成品需要多道工序,而且在加工的过程中极易出现变形的情况,甚至会导致零件报废。

这增加了制造企业的经济负担,延误了买家的使用也对零件生产企业的形象造成了破坏。

四是制作材料多,为了使用不同产品生产的需求,薄壁零件在加工的过程中会应用到多种材料,例如塑料、钛合金等等,不同的原材料对工业的需求也有差别。

2薄壁零件的加工变形原因2.1残余应力因素薄壁零件中的残余应力是有两个方面组成的,一部分是毛坯残余应力,另一部分是加工过程中的残余应力。

例如在钛合金加工的过程中需要加热使得材料软化,导致了残余应力的产生,应力的释放会造成零件的变形,进而影响零件的质量。

2.2工件装夹因素为了应对加工的过程中零件出现的位移现象,技术人员会利用工件装夹对零件进行固定。

但是工件装夹产生的力也会对零件生产的精准度造成一定的影响。

因此,技术人员在设定工件装夹是要将其松紧调整到最优的模式。

薄壁盘类零件变形控制

薄壁盘类零件变形控制回流器盖板是涡轴发动机的重要部件,文章通过对回流器单组件结构的分析;研究了钛合金材料的机加性能,研究了加工回流器盖板型面的最佳工艺方法,最终制定准确的加工工艺路线。

文章重点研究薄壁件的变形控制。

标签:回流器盖板;钛合金;变形控制1 绪论航空发动机是飞机的心脏,有了适用的航空发动机,才实现了真正有动力、可操纵的载人航空飞行。

随着航空发动机的更新换代,推动了军民用航空器一代一代的向前发展。

推重比作为航空发动机更新换代的重要指标,因此减小零件的重量成为航空发动机发展道路上的重要工作,因此发动机中的薄壁零件越来越多,加工难度也越来越大。

钛合金以其比强度高、机械性能及抗蚀性良好而成为飞机及发动机理想的制造材料。

某型机的回流器盖板是典型的薄壁盘类零件,材料为钛合金。

回流器盖板的最大外廓尺寸420mm,内、外壁壁厚为2mm,外壁和内壁的两端为圆弧状(流道面),在加工过程中无法装夹定位,而其要求配合面的平面度为0.05mm,且平行为0.02mm,由于零件外壁和内壁的两端均为圆弧状,没法定位和夹紧,因此解决该零件的定位和夹紧以及如何减小定位和夹紧变形是该零件加工的主要难点。

另外在零件壁薄加工时刀具和切削参数的选择也将影响零件的变形,影响其精度。

为最大程度上控制薄板变形,拟制造专用的工艺装备,对零件装夹定位及其夹具结构技术的研究、加工参数对控制薄壁件变形技术研究、加工过程中控制残余应力的技术研究、加工过程中形位公差控制技术研究。

加工编程时合理选择刀具和加工顺序,确定合适切削参数,减少切削变形。

根据实际加工情况调整切削参数,摸索参数变化对变形的影响,找出合理切削参数,减少切削变形。

2 典型薄壁件结构分析回流器盖板直径φ420,壁厚为2mm,零件配合面在φ192~φ411范围内达到要求平面度为0.05,是典型的薄壁件,结构异性件。

3 航空发动机材料分析航空航天产业为国防工业和制造业最重要的组成部分之一,随着现代飞机、航天器性能要求的不断提高,为了减轻重量,增加机动性和增加有效载荷和航程,航空航天零件材料在不断变革,在航空发动机和飞机结构件中钛合金、高温合金、复合材料的含量逐渐占据了主导地位。

航空铝合金7075_T7451薄壁件铣削加工模拟及变形预测

( 南京工艺装备制造有限公司, 江苏 南京 $%"""& ) 摘# 要: 介绍了成形磨削的加工机理、 成形修整技术的应用及磨削效率的控制, 解决了滚动导轨副零件高精 度、 复杂形状的加工困难问题, 并通过研究磨削效率降低砂轮用量, 提高了产品质量及加工经济性。 关键词: 金刚滚轮# 成形修整# 修整速比# 磨削效率

航空铝合金 !"!# $ %!&#’ 薄壁件铣削加工 ! 模拟及变形预测

王聪康( 彭承明( 路( 冬( 钟晓宏

( 南昌航空大学航空制造工程学院, 江西 南昌 $$%%&$ ) 摘! 要: 在考虑刀具变形、 工件及刀具材料性能参数的基础上, 建立了三维斜角切削力有限元模型, 利用有限 元分析软件 "#"$%&’( ) 对航空铝合金 *+*, - .*/,0 材料进行了铣削仿真模拟, 获得了切削力、 工 件变形情况、 上层材料对下层材料切削力的影响、 切屑形状与大小等规律。其次, 针对航空铝合金 *+*, - .*/,0 材料铣削过程进行了切削试验, 结果表明所提出的切削力有限元模型具有可行性, 可 以有效地预测薄壁件的铣削加工变形。 关键词: 残余应力! 铣削力! 有限元模型! 切屑

分别取一系列节点, 形成路径 $%&’ ( ) , 如图 * 白线所 示。

作用, 使工件靠近边缘 1 2 / 33 处产生较大位移。

! + !# 切屑分析 图 4 为航空铝合金 414, ( 54*,) 材料有限元模拟 的切屑和实验切屑的对比, 可知两种切屑的形状和大 小都很相近, 都是螺旋卷起来, 直径为 ) 2 / 33。

表 *# 合金刀具材料参数

密度 % ( . 4B @ ’( ) &; %## 弹性模量 2 . FGH %!# )0 . 泊松比 0. [ .( @ 4B・A ) ] & [ ?( @ ’・ A ) ] #$ ( --# &&-

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章薄肇零件结构及铣削加T的摹本问题

对于加工软铝合金应使用高压空气和油雾冷却;加工ZLl01时,硬质合金刀具铣削时,可采用水冷:铣削6061锻铝合金和硬铝合金2A12,硬质合金刀具铣削时,可干铣,也可采用乳化液冷却;对于7075预拉伸铝合金,硬质合金刀具铣削时,可采用油雾冷却,当采用高速钢刀具时,可干铣。

以上为加工工艺选择的一些基本思路,具体值根据加工条件参考相关手册选取。

2.4.4加工基本要求

一般情况下,精加工曲面的曲率半径应大于刀具半径的1.5倍,以避免进给方向的突然转变。

精加工中,在每次切入、切出工件时,进给方向的改变应尽量采用圆弧或曲线转接,避免采用直线转接,以保持切削过程的平稳性。

对于由多个曲面组合而成的复杂曲面加工,应尽可能在一个工序中进行连续加工,而不是对各个曲面分别进行加工,以减少抬刀、下刀的次数。

然而,由于加工中表面斜率的变化,如果只定义加工的侧吃刀量(Stepover),就可能造成在斜率不同的表面上实际步距不均匀,从而影响加工质量。

铣削精加工包括三维偏置、等高精加工和最佳等高精加工、螺旋等高精加工等策略。

这些策略可保证切削过程光顺、稳定,确保能快速切除工件上的材料,得到高精度、光滑的切削表面。

精加工的基本要求是要获得很高的精度、光滑的零件表面质量,轻松实现精细区域的加工,如小的圆角、沟槽等。

对许多形状来说,精加工最有效的策略是使用三维螺旋策略。

使用这种策略可避免使用平行策略和偏置精加工策略中会出现的频繁的方向改变,从而提高加工速度,减少刀具磨损。

这个策略可以在很少抬刀的情况下生成连续光滑的刀具路径。

这种加工技术综合了螺旋/JuT和等高加工策略的优点,刀具负荷更稳定,提刀次数更少,可缩短加工时间,减小刀具损坏机率。

它还可以改善加工表面质量,最大限地减小精加工后手工打磨的需要。

在许多场合需要将陡峭区域的等高精加工和平坦区域三维等距精加工方法结合起来使用。

2.4.5周铣侧壁的切除率问题

铣削模型如图2.7所示。

第一步:走刀次数所,

若H/apEZ时,则

协=助%(2·1)若H/ap伫Z时,则

怫=i肋%l+,(2-2)并且前似.砂次的轴向进刀间距都为ap,最后一次轴向进刀间距aptast为

19。