基于PROE的骨架注塑模设计

基于ProE EMX的滑轮制品注塑模具设计

基于Pro/E EMX的滑轮制品注塑模具设计EMX(Expert Moldbase Extension)是Pro/E中一套功能强大的三维模架设计插件,用于设计和细化注塑模模架。

结合Pro/Moldesdign模块,注塑模成型零件设计完成后,可以建立与之相配套的标准模架及设备、导向件、定位环、浇口衬套、螺钉、顶杆、定位销及支柱等辅助零件,完成模具装配,并可进一步进行开模仿真及干涉检查,最后自动生成2D工程图及物料清单表(BOM )。

Pro/Engineer EMX具备以下特点:(1)通过2D特定图形用户界面,快速实时预览、添加、修改模架部件;自动完成诸如余隙切口、螺纹孔、组件安装、顶杆修饰等工作;(2)内建大量模架库,支持多个模架组件供应商信息,可以从模架和组件供应商中预先定制组件和部件;(3)智能模具组件及组装;(4)可自动生成模具及各模板的2D工程图,自动创建BOM表。

(5)可进行干涉检查及开模仿真。

自动检验整个模具的开启顺序,其中包括滑块、提钩和顶杆等的动作。

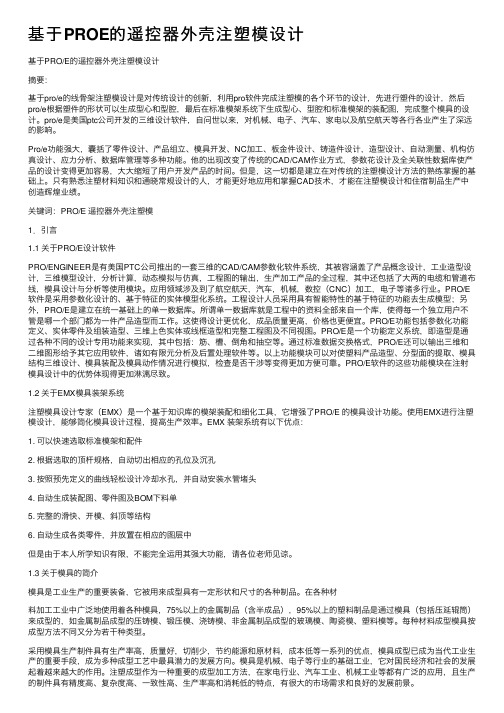

图1 滑轮模型1、塑件工艺性分析滑轮塑件的实体模型如图1所示,其总体尺寸为:直径98mm,总高度26mm,两边各有4个加强筋,结构呈对称分布,塑件壁厚3mm.该塑件要求外观质量好,有一定的强度和刚度。

材料为聚酰胺66(PA66 ),耐磨性好、强度高、易成型,大批量生产。

在模具设计前必须对塑件进行工艺性分析,包括质量属性、厚度检测和拔模斜度检测等,计算制品的质量和体积,检查制品结构中是否存在倒勾、壁厚严重不匀及拔模斜度不合理等现象。

使用"分析(Analysis )→模型(Model) →质量属性(Mass Properties)"命令,输入制件材料密度1. lg/cm3,系统自动完成滑轮模型质量属性的计算,结果为:体积=44681.17mm3,曲面面积=31558.8 mm2,质量=49.15g。

同样,用此法可以计算出带浇注系统的开模件的质量属性并与所选注射机注射量进行匹配,以提高注塑工艺的可靠性。

骨架零件注塑模具设计

本科毕业设计 (论文)骨架零件注塑模具设计Injection Mold Design of Skeleton Parts学院:机械工程学院专业班级:机械设计制造及其自动化学生姓名:学号:指导教师:(副教授)2014 年5 月目录1 绪论 02 塑件成型工艺性分析 (2)2.1 塑件的分析 (2)2.2 ABS工程塑料的性能分析 (3)3 拟定模具的结构形式和初选注射机 (4)3.1 分型面位置的确定 (4)3.2 型腔数量和排列方式的确定 (4)3.3 注射机型号的确定 (5)4 浇注系统的设计 (7)4.1 主流道的设计 (7)4.2 分流道的设计 (7)4.3 浇口的设计 (9)4.3 冷料穴的设计 (9)5 成型零件的结构及计算 (10)5.1 成型零件的结构设计 (10)5.2 成型零件的工作尺寸计算 (10)6 模架的确定 (13)7 导向机构的设计 (15)8 脱模机构的设计 (16)9 侧向分型与抽芯机构设计 (18)10 温度调节系统的设计 (22)11 排气系统的设计 (24)12 注射机参数的校核 (25)结论 (26)致谢 (27)参考文献 (28)1 绪论一、研究意义塑料是20世纪发展起来的新兴材料,由于应用广泛,已替代部分金属、木材、皮革及硅酸盐等自然材料,成为现代工业和生活中不可缺少的一种人造化学合成材料,并与金属、木材和硅酸盐三种传统材料一起,成为现代工业生产中四种重要的原材料之一。

]5[二、国内外研究现状和水平塑料模具的发展是随着塑料工业的发展而发展的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。

这可以在下列几个方面:(1) CAD/CAM/CAE技术在塑料模的设计制造上应用已越来越普遍,特别是CAD/CAM 技术的应用较为普遍,取得了很大成绩;(2) 应用电子信息工程技术进一步提高了塑料模的设计制造水平;(3) 气体辅助注射成型技术的使用更趋成熟;(4) 热流道技术的应用更加广泛;(5) 精密、复杂、大型模具的制造水平有了很大提高;(6) 模具寿命不断提高;(7)模具效率不断提高;(8) 采用模具先进加工技术及设备。

基于ProE的塑料模具设计探索构建

基于ProE的塑料模具设计探索构建摘要:随着我国社会水平的提升,经济步伐的推进,我国的模具产业也在这个过程中得到了较大程度的发展。

目前,我们对于模具的制造已经能够借助计算机技术的应用对其进行更为高效、精确的设计,大大提升了我们的工作效率。

在本文中,将就基于Pro/E的塑料模具设计进行一定的分析与研究。

关键词:Pro/E 塑料模具设计1 概述近年来,我国的塑料工业得到了较大程度的发展,很多新技术以及新方式都出现在了我们的视野之中。

对于以往的注射模具设计来说,其不仅设计水平低、花费时间长,而且所获得的产品生产质量也较差,已经不能够满足当今社会人们对于塑料模具的应用需求。

此时,Pro/E技术出现了,其通过所具有的模具生产精度高、工艺参数稳定以及设计周期短等特点在目前得到了广泛的应用。

2 Pro/E软件特点2.1 全面并行性Pro/E软件具有良好的并行性特点,通过相关模块的设计能够有效地帮助我们实现设计产品所需的外形以及装配等功能。

可以说,Pro/E将以往我们进行模具设计工作过程中的很多个部门融合在了一起,比如模具的机械设计功能以及工业设计功能等等,同时也包括了功能仿真、产品数据管理、大型装配体管理以及相关制造信息等等,另外,Pro/E软件还为我们提供了目前市面上集成性最强、最为全面的产品开发环境。

2.2 全相关性对于以往的模具二维设计工作来说,设计人员在设计的过程中往往将很多的时间花费在了模具的图形绘制以及问题的修改方面,且对于产品数据的修改则更是需要浪费设计人员大量的工作量与时间。

而通过Pro/E软件,则能够根据物体的三维模型以自动的方式生成二维工程样图,以此将设计人员能够从以往冗长、繁琐的手工绘图方式中得到解放,从而能够将更多的精力放到对于产品的方案设计、结构优化等工作之中。

虽然目前中的很多CAD软件也能够完成此项功能,但是Pro/E软件所使用的是统一的数据库,能够将很多的产品设计方案在同一个数据库中得到关联,并且使我们无论在任何设计阶段都能够对这部分数据进行修改,从而以此来大大降低工作人员的工作量。

复件 基于Proe的简单飞机模型塑胶模具设计

基于PRO/E的简单玩具飞机模型的塑胶模具设计黄锦峰指导老师:袁成宇老师(华南热带农业大学机电工程学院02农机海南儋州 571737)[摘要]本文在探讨Pro/Engineer在注塑模具设计中应用的基础上,分析了简单飞机模型设计的工艺特点,并介绍了相应塑胶模具结构设计方法及模具的工作过程,通过实例详细阐述了在Pro/Engineer软件平台上进行注射模具设计的具体方法和步骤。

[关键词] 注射模具设计飞机模型 Pro/E软件Plastic mould design for a simple airplane modelbased on Pro/EHuangJinFengInstructs teacher :YuanChengYu(Grade2002, Agricultural Machinery, Engineering College, South China University of Tropical Agriculture, DanZhou HaiNan,571737)[Abstract]Based on discussing the application of Pro/Engineer in the mold design, this article has analyzed the technologic characterize of the simple airplane model design and introduced the method of the corresponding plastic mold structural design and the process of the mold work. It explained the concrete method and step of the injecting mold which carried on the Pro/Engineer software platform in detail through the example.[Key words] i n ject i on mould design airplane model Pro / E1前言1.1塑料工业的发展在塑料加工行业中约有95%的产品靠模具生产,产品的更新及新产品的开发都是以模具的更新和工艺的改进为前提.注塑制件约占所有塑料制件总产量的 30 % ,注射模具的产量占世界塑料成型模具总产量的一半以上.这主要是因为相对于其它塑料成型工艺方法注射成型工艺能完成复杂精密塑料制作的成型,而且成型效率高随着塑料产品的外观越来越复杂,功能性越来越多样化,传统的二维设计方法很难设计和表达出合理的模具结构,因此需要大力开发和应用模具设计、分析和制造方面的软件.目前在国内应用的主要软件有1: 美国PTC公司CAD/CAM/CAE集成化系统Pro/engineer2: 美国EDS公司的CAD/CAM软件UG3:美国SOLIDWORKS公司的Solidworks软件4: 以色列CIMATRON公司的三维CAD/CAM软件Cimatron5: 北京航空航天大学软件工程研究所的 CAD/CAM软件CAXA等.上述各种软件各具特色 ,但在国内使用相对比较普及的还数 Pro/ engineer 软件。

基于Pro∕E软件的端盖注塑模具设计

基于Pro∕E软件的端盖注塑模具设计随着制造业的发展,越来越多的产品采用注塑成型技术,而注塑成型的关键在于模具的设计与制造。

针对端盖注塑模具,本文将应用Pro∕E软件进行设计,分步骤讲解模具设计的流程、问题与解决方案。

一、模具设计的流程1.确定产品结构端盖是一种常见的塑料制品,其结构相对简单。

在模具设计之前,我们需要先明确产品的结构要求,包括端盖的尺寸、形状、壁厚等参数,以此为基础进行模具的设计。

2.绘制3D模型在Pro∕E软件中,我们可以利用建模工具箱中的建模工具,将端盖的3D模型进行绘制。

在绘制过程中,需要考虑端盖的各个部分之间的连接方式,以确保模具制造后可以满足产品的要求。

3.划分模具零部件一般情况下,一个完整的模具由许多零部件构成,包括模座、模板、导柱、导套等。

在进行模具设计之前,需要先对模具进行划分,并逐个进行设计定位。

4.进行各零部件的设计在划分好模具零部件后,需要逐个进行设计。

比如,设计模座时需要考虑模座与模板的连接方式、模座的厚度和强度等因素;设计模板时需要根据端盖的3D模型进行细节设计,考虑各个表面的加工工艺;设计导柱和导套时需要根据产品形状和力学要求进行设计定位。

5.进行动力学分析在设计完成后,需要进行模具的动力学分析。

通过分析模具在投料、注塑、射出和脱模过程中的变形、热变形等情况,可以对模具的设计进行优化,确保制造出的模具能够满足产品的要求。

二、问题与解决方案1.如何解决端盖边缘歪斜问题?端盖边缘的歪斜是模具制造过程中经常出现的问题。

一般来说,这个问题可以通过优化模板和模具结构来解决。

在模板设计时,我们可以将端盖的3D模型进行细节分析,找出边缘歪斜的原因,并通过调整模板形状、模具结构以及注塑温度和压力等因素,最终解决端盖边缘歪斜的问题。

2.如何解决端盖表面出现黑斑的问题?端盖表面出现黑斑的问题一般是由于注塑过程中出现杂质或温度过高导致的。

解决这个问题的关键在于杂质过滤和温度调整。

基于PROE的遥控器外壳注塑模设计

基于PROE的遥控器外壳注塑模设计基于PRO/E的遥控器外壳注塑模设计摘要:基于pro/e的线⾻架注塑模设计是对传统设计的创新,利⽤pro软件完成注塑模的各个环节的设计,先进⾏塑件的设计,然后pro/e根据塑件的形状可以⽣成型⼼和型腔,最后在标准模架系统下⽣成型⼼、型腔和标准模架的装配图,完成整个模具的设计。

pro/e是美国ptc公司开发的三维设计软件,⾃问世以来,对机械、电⼦、汽车、家电以及航空航天等各⾏各业产⽣了深远的影响。

Pro/e功能强⼤,囊括了零件设计、产品组⽴、模具开发、NC加⼯、板⾦件设计、铸造件设计,造型设计、⾃动测量、机构仿真设计、应⼒分析、数据库管理等多种功能。

他的出现改变了传统的CAD/CAM作业⽅式,参数花设计及全关联性数据库使产品的设计变得更加容易,⼤⼤缩短了⽤户开发产品的时间。

但是,这⼀切都是建⽴在对传统的注塑模设计⽅法的熟练掌握的基础上。

只有熟悉注塑材料知识和通晓常规设计的⼈,才能更好地应⽤和掌握CAD技术,才能在注塑模设计和住宿制品⽣产中创造辉煌业绩。

关键词:PRO/E 遥控器外壳注塑模1.引⾔1.1 关于PRO/E设计软件PRO/ENGINEER是有美国PTC公司推出的⼀套三维的CAD/CAM参数化软件系统,其被容涵盖了产品概念设计,⼯业造型设计,三维模型设计,分析计算,动态模拟与仿真,⼯程图的输出,⽣产加⼯产品的全过程,其中还包括了⼤两的电缆和管道布线,模具设计与分析等使⽤模块。

应⽤领域涉及到了航空航天,汽车,机械,数控(CNC)加⼯,电⼦等诸多⾏业。

PRO/E 软件是采⽤参数化设计的、基于特征的实体模型化系统。

⼯程设计⼈员采⽤具有智能特性的基于特征的功能去⽣成模型;另外,PRO/E是建⽴在统⼀基础上的单⼀数据库。

所谓单⼀数据库就是⼯程中的资料全部来⾃⼀个库,使得每⼀个独⽴⽤户不管是哪⼀个部门都为⼀件产品造型⽽⼯作。

这使得设计更优化,成品质量更⾼,价格也更便宜。

基于ProE及EMX的注塑模模具设计技巧

2.期刊论文 曹延欣.Cao Yanxin 基于Pro/E的电视机遥控器外壳注射模设计 -模具制造2008,8(10)

以电视机遥控器外壳为例,在介绍了最新的Pro/E软件特点和模具设计流程的基础上,运用Pro/E+EMX对该注射模的设计过程进行了全面的阐述.与传统的注射模设计相比,运用 Pro/E软件进行模具三维设计,可以大大缩短模具设计周期,降低模具设计成本.

4.期刊论文 彭广威.Peng Guangwei 基于Pro/E的连接套筒注射模设计 -模具制造2008,8(10)

在分析了连接套筒零件的结构和注射工艺性的基础上,详细介绍了在Pro/E3.0软件平台上快速生成连接套筒注射模型腔、型芯的过程.并介绍了运用EMX模具专家系统进行模架和其 它零部件设计及开模仿真方法.Pro/E的应用缩短了该模具的开发周期,提高了效率,降低了成本.

!!!!!!!!!! lK ì LM NO P ED0COQO R O S"T O UVWX O Y QÁ Z 0@

K9IPK9& ("8¡WX9

%’

0@01 $ "#$ 2(8!

f[\&!FFAQF#QFL

]^k#_

!""! ‘a #

!"

万方数据

基于Pro/E及EMX的注塑模模具设计技巧

¯3 »¼¯ " U$_./¶·¸¹’N$XG ¯. »¼¯ ! U$_./¶·¸¹’N$XG ¯ ! _./¶·¸¹’N ¯ " _./¶·¸¹’N

æ¯ ,G# D’ D %&’() $ %.&/(012345 ’)* $_./¶·¸¹’N !#"07$ú¯ , _./$EF G [H 6FG :;% H 0¯ # _ ./ $ EFG [H 6FG 6<;=: H r IJ?#KLMN 0 ùú[»¼ %&’() $ *’8912345 ’Oç>ZUPQr . #%/’0/12)*+,- ’’(RA$)* µ¼ %&’() SO0{ÒPST$ *’89 ÍAÏ0»¼¯ , U$_./¶·¸¹’NÏ0mVWæ¯ > U$X

基于ProE的注射模快速设计

(5) 分割模具体积块:Mold volume→split→Twovolumes/All wrkpcs →Done →pick Done 选取分型面“part_surf_1”→Done sel→在名字栏内默认蓝色显示体积块的名称为“mold_vol_1”→ok→在名字栏内默认青色显示体积块的名称为“mold_vol_2”→ok→Done/Return。

(4) 切出动、定模框的型腔:component→Advutils→cut out→选出树要对其执行切出处理的零件35w_B_plate1.prt 动模框、35w_A_plate1.prt 定模框→Done sel→选出参照零件定模型芯mold_vol_1、动模型芯mold_vol_2→Done sel→点击Done 4 次。此时已完成模具的下列零件的设计(参见图4 模型树):35w_housing_1.prt 动模座板、35w_ejbpl_mh1.prt 推板、35w_ejepl_mh1.prt 顶杆固定板、35w_risers_mh1.prt 侧支柱、35w_B_plate1.prt 动模框、35w_A_plate1.prt 定模框、35w_topclplate1.prt 定模座板。

(6) 加入螺钉:选取螺钉后,用户可用鼠标浮标选择适合的位置。

(7) 仿真开模动作及干涉检查:透过仿真检查,用户可视察模具开合时的动作有否对其它零件造成干涉,以减少错误。

(8) 制作二维图及BOM下料单:Emx 能为模具设计提供不同零件的图纸,而当中也包括BOM,以减少设计者处理二维图纸的时间。

(5) 其它零件的载入:在Define MoldbaseAssembly 栏目下继续进行其它零件如:导柱、导套、复位杆、复位弹簧、浇口套、定位环、顶杆、限位柱等的载入设计,直到最终完成整个模具的装配图设计,图5所示即为35w阀罩的装配图。

基于proe的产品外壳模具设计

本科毕业设计(论文) 基于Pro/E 的产品外壳模具设计 学院名称 机械与汽车工程学院 专业班级 材控12-2 学生姓名导师姓名年 月 日基于Pro/E的产品外壳模具设计作 者 姓 名专业材料成型及控制工程指导教师姓名专业技术职务讲师目 录摘 要 (1)第一章第一章 绪论绪论.......................................................................... 3 1.1选题依据 ........................................................................................... . (33)1.2国内外研究现状及其发展趋势 ........................................................ .. (44)1.2.1国外的发展现状............................................................................. .. (44)1.2.2国内的发展现状............................................................................. .. (55)1.3研究内容、目的及意义 .................................................................... . (77)1.3.1研究内容 ........................................................................................ . (77)1.3.2研究目的及意义............................................................................. .. (88)第二章 塑件的工艺性分析 (9)2.1塑件原材料分析 ............................................................................... . (99)2.2塑件结构特征分析 .......................................................................... . (110)2.3模流分析 ......................................................................................... .. (111)2.3.1浇口位置分析 .............................................................................. (111)2.3.2塑料熔体填充分析 ....................................................................... . (111)2.3.3冷却质量分析 .............................................................................. (112)2.3.4熔接痕分析 .................................................................................. . (112)2.3.5气泡分析 ...................................................................................... .. (113)2.3.6注射温度分析 .............................................................................. (113)第三章第三章 模具结构设计模具结构设计 (13)3.1模具型腔数目及排布方式的确定 .................................................. .. (113)3.2注塑机的选用 ................................................................................ .. (1)14 3.3分型面的设计 ................................................................................. (115)3.4成型零部件设计 ............................................................................. .. (117)3.5浇注系统设计 ................................................................................. (119)3.5.1主流道设计 .................................................................................. . (119)3.5.2分流道设计 .................................................................................. . (220)3.5.3 浇口设计 ...................................................................................... .. (222)3.5.4冷料穴与拉料杆设计 ................................................................... (222)3.6注塑机有关参数校核 ...................................................................... (223)3.7排气系统设计 ................................................................................. (225)3.8模架设计 ......................................................................................... .. (225)3.9推出机构设计 ................................................................................. (226)3.9.1顶杆设计 ...................................................................................... .. (227)3.9.2复位杆设计 .................................................................................. . (227)3.9.3推杆固定板和推板设计 ............................................................... .. (228)3.10合模导向机构设计 ........................................................................ .. (229)3.11冷却系统设计 ............................................................................... . (229)第四章第四章 数控加工数控加工 (30)4.1数控加工模块简介 .......................................................................... . (330)4.2上模固定板的数控加工 .................................................................. .. (331)第五章第五章 模具总装图及开模仿真模具总装图及开模仿真......................................... 32 5.1模具总装图 .................................................................................... (3)32 5.2模具工程图 .................................................................................... (3)33 5.3开模仿真 ........................................................................................ . (3)34 第六章第六章 总结总结........................................................................ 34 参考文献 ....................................................................................... 36 致 谢 . (38)摘 要注射成型是热塑性塑料的主要成型方法之一,该方法可以对形状复杂的精密零件进行一次成型。

骨架的注塑模具设计

xxx大学塑料成型工艺与模具设计课题:骨架的模具设计子课题: 同课题学生姓名:专业模具设计与制造学生姓名班组学号指导教师第一章塑件工艺分析1.1、塑件的原始材料分析该材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),骨架塑件如图1:图1 骨架塑件ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成,收缩率为0.3%~0.8% 。

ABS 无毒、无味、呈微黄色,成型的塑件有较好的光泽。

从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。

从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。

在要求塑件精度高时,模具温度可控制在50~60℃,而在强调塑件光泽和耐热时,模具温度应控制在60~80℃。

1.2、塑件的结构、尺寸精度及表面质量分析1.2.1、结构分析从零件图上分析,该零件总体形状为回转体,在一个直径为38mm高为17mm的圆柱中间有一个直径为16mm高为11mm和一个直径为19mm高为6mm 的台阶孔,然后留壁厚为 1.5mm 。

该塑件有凹槽,因此,模具设计时必须设置侧向分型抽心机构,该零件属于中等复杂程度。

1.2.2、尺寸精度分析该塑件所有尺寸的精度为IT4级,对塑件的尺寸精度要求不高,对应的模具相关零件的尺寸加工可以保证。

从塑件的壁厚上来看,该塑件的所有壁厚均匀,都为1.5mm ,有利于塑件的成型。

1.2.3、表面质量分析对该塑件表面没有什么要求,故比较容易实现。

综合以上分析,注射时在工艺参数控制的好的情况下,零件的成型要求可以得到保证。

1.3、 明确塑件生产批量该塑件要求大批量生产。

1.4、估算塑件的体积和重量按照图2 塑件各部分体积近似计算: 3218.19270171914.3V mm =⨯⨯=总 321m m 1700.3169.53.14 V =⨯⨯=3222m m 4521.66)11-(193.14 V =⨯⨯=3223mm 6801.258)9.5-(193.14 V =⨯⨯=324m m 2210.561183.14 V =⨯⨯=故塑件的体积为:33cm 4.044036.46mm 2210.56-6801.25-4521.6-1700.31-19270.18V ===塑件重量为g 4.28244.041.06v G S =⨯=⨯=ρ式中ρ为塑料密度(ABS 的密度307.1~04.1cm g =ρ)图2 塑件各部分体积1.5、分析塑件的成型工艺参数干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一部分、原始资料分析

结论 1.升温时粘度增高,所以成型压力较高,在要

求塑件精度高时,模具温度可控制在50~60℃, 而在强调塑件光泽和耐热时,模具温度应控制 在60~80℃,模具应用耐磨钢,并淬火; 2.ABS易吸水,成型加工前应进行干燥处理;

易产生熔接痕,模具设计时应注意尽量减少浇

注系统对料流的阻力; 3.在正常的成型条件下,壁厚、熔料温度对收

第四部分、选择模架

4.2、选标准模架

根据分析计算型腔尺寸及斜导柱位置尺寸可确定模 架的结构形式和规格。查《塑料成型工艺与模具设 计》表 7-4 选用:A4型(GB/T12556-90) 定模底板厚: 20mm 定模板厚: A=32mm 滑块厚度: 17mm 推板厚度: 16mm 动模板厚: B=25mm 动模垫板厚: 32mm 垫块厚度: C=50mm 下模座厚: 20mm 模具厚度:H模=A+B+C+20+16+32+20=195模具外形尺 寸:160×200×195mm

第五部分、校核注射机

经计算,注射机各部分的相关技术参数均符合要求, 并采用压板固定模具(校核过程略 )。

第六部分、推出机构的设计与校核

6.1、推件力的计算 经计算,推件力Ft=1393.97N(计算过程略)。 6.2、推杆的设计 6.2.1、推杆的直径计算 经计算,推杆直径d=1.93mm,取6mm(计算过程略)。 6.2.2、推杆压力校核 经校核推杆应力合格(校核过程略)。

第一章、原始资料分析 1.2.2、尺寸精度分析

该塑件所有尺寸的精度为IT4级,对塑件的尺 寸精度要求不高,对应的模具相关零件的尺 寸加工可以保证。 从塑件的壁厚上来看,该塑件的所有壁厚都 一样,都为1.5mm,均匀,有利于塑件的成型。

第一部分、原始资料分析

1.2.3、表面质量分析

第二部分、确定模具结构方案

2.4.3、分流道设计 2.4.3.1、分流道的形状和尺寸 分流道的形状和尺寸应根据塑件的体积、壁厚、形状的复杂 程度、注射速度、分流道的长度等因数来确定。本塑件的形 状不复杂,熔料填充型腔比较容易。根据型腔的排列方式可 知分流道的形状长度较短,为了便于加工起见,选用截面形 状为半圆形分流道,查有关手册得流道半径R=2.5mm。 2.4.3.2、分流道的表面粗糙度 一般Ra取 1.6um.。 2.4.4、浇口的设计 选用潜伏式浇口 ,设计时在模具结构 上采取瓣合式型腔,潜伏式浇口的锥角 取20°如图:

第二部分、确定模具结构方案

2.1、脱模原理 制品为骨架。该模具采用斜导柱抽心机构来实现垂 直分型动作。锁紧锲与定模板做成整体,确保凹模 滑块14的定位锁紧。 工作原理 模具分流道与侧浇口开设在垂直分型面II—II上, 并由骨架凸翼腔底进料。开模时,I—I分型面分型, 斜导柱3带动凹模滑块14做II—II垂直分型面分型。 最后,由推板4推出塑件制品。如图:

对该塑件表面没有什么要求,故比较容易实现。 综合以上分析,注射时在工艺参数控制的好的情况 下,零件的成型要求可以得到保证。 1.3、 明确塑件生产批量 该塑件要求大批量生产。 结论:综上所述,该塑件可采用注射成型加工。

第一部分、原始资料分析

1.4、估算塑件的体积和重量 计算塑件的体积:V=4.04cm3(计算过程略) 计算塑件的重量:根据有关手册查得ρ =1.06Kg /cm3 所以,塑件的重量为:W=ρ V =4.04×1.06 =4.28g 根据塑件形状及尺寸采用一模二件的模具结构,考 虑外形尺寸及注射时所需的压力情况,参考模具设 计手册初选螺杆式注射机:XS—Z—60。

6.3、推板强度计算 经校核推板强度合格(校核过程略)。

谢谢观看!

第二部分、确定模具结构方案

2.4.5、排气系统 该模具为小型模具,可利用分型面间隙排气,该分型面位于 熔体流动的末端。

2.5、选择推出方式

该塑件为簿壁塑件,综合各个因素,选定为 推板推出机构。如图:

第三部分、模具设计的有关计算

3.1、型芯和型腔工作尺寸的计算

型芯和型腔工作尺寸的计算见论文;

斜滑块的导滑长度不能太短,一般应保证滑块在完成 抽拔动作后,留在导滑条中的长度不小于有效长度的 2/3,经计算,该滑块在完成抽拔动作后留在导滑条中 的长度为47.5mm,总的有效长度为65.5mm,所以导滑 条的长度足够。

3.4、冷却与加热系统 。经计算后得知可不需要冷却系统(计算过程略)。

第四部分、选择模架

为了方便加工热处理,其型腔镶块可分为两部分。如 图:

4.1、初选注射机 4.1.1、浇注系统重量 浇注系统重量:G=2.39g (计算过程略)。 4.1.2、注射压力 最小注射压力为56.23KN 根据以上分析与计算,根据塑料注射机技术规格表4.2 《塑料成型工艺与模具设计》选用XS-Z-60型注射 机。

第一部分、原始资料分析

1.5、分析塑件的成型工艺参数

干燥处理:ABS材料具有吸湿性,要求在加工之前进 行干燥处理。建议干燥条件为80~90℃下最少干燥2 小时。材料温度应保证小于0.1%。 熔化温度:210~280℃;建议温度:245℃。 模具温度:25~70℃。(模具温度将影响塑件光洁度, 温度较低则导致光洁度较低)。 注射压力:70~90MPa。 注射速度:中高速度。

第三部分、模具设计的有关计算

3.3.2、斜滑块(型腔)的设计

斜滑块设计 如图:

第三部分、模具设计的有关计算

3.3.3、楔紧块的设计 本模具采用楔紧块与定模板制成一体的整体式结构。如图:

第三部分、模具设计的有关计算

3.3.4、导滑条的设计

导滑条的设计如图:

第三部分、模具设计ຫໍສະໝຸດ 有关计算缩率影响极小,脱模斜度宜稍大。

第一部分、原始资料分析

1.2.1、结构分析

1.1、塑件的原始材料分析

从零件图上分析,该零件总体形状为回旋体,在一个直径为 38mm高为17mm的圆柱中间有一个直径为16mm高为11mm和一个 直径为19mm高为6mm的圆柱台阶孔,然后留壁厚为1.5mm。该 塑件有凹槽,因此,模具设计时必须设置侧向分型抽心机构, 该零件属于中等复杂程度。

地球大学毕业设计ppt

基于PRO/E的线圈骨架注塑模具设计 09级材控 邢小强 指导老师:大神舟

零件名称:骨架

设计要求

基于pro/e的线圈骨架注塑木设计

生产批量:大批量 未注公差取IT4级精度 要求设计骨架模具

第一部分、原始资料分析

塑料 结构特 使用 化学稳定性 性能特点 品种 点 温度 丙烯 无毒、 小于 有一定的化 该塑料具有极好 腈-丁 无味、 93℃。学稳定性, 的抗冲击强度, 二烯- 呈微黄 不耐酮、醛、 有良好的机械强 苯乙 色 酯、氯代烃 度和一定的耐磨 烯共 等。 性、耐寒性、耐 聚物 油性、耐水性、 (ABS 化学稳定性和电 塑料) 气性能。

3.3、斜导柱等侧抽芯有关计算

3.3.1、斜导柱的设计与计算

斜导柱的倾斜角ɑ取22.5°,则脱模力=1393.97N(计算过程略)。

第三部分、模具设计的有关计算

查《塑料成型工艺与模具设计》表9.1 再查表9.2,得d=16mm。 抽芯距的计算: S抽=h+(2~3)=19mm 在CAD里根据抽心距算 出斜导柱的长度,如图: 其强度校核合格 (校核过程略)。 取FW=10KN。

3.2、侧壁厚度与推板厚度的计算

3.2.1、侧壁厚度

该型腔为整体式。因此,型腔的强度和刚度按整体式进行计算。由于型 腔壁厚计算比较麻烦,也可以参考经验推荐数据。查《塑料成型工艺与 模具设计》表6.10型腔侧壁厚,取S=20mm。

3.2.2、推板厚度

H=11.3mm,取16mm。(计算过程略)

2.4.1、浇注系统形式

采用普通浇注系统,由于二型腔模,必须设置分流道,用潜伏式浇口形式从零件 内部进料,利用分型面间隙排气。

2.4.2、主流道设计 喷嘴前端孔径:d0=Φ 4mm; 喷嘴前端球面半径:R0= Φ 12mm; 根据模具主流与喷嘴的关系: R=R。+(1~2)mm d=d。+(0.5~1)mm 取主流道球面半径:R=Φ 13mm; 取主流道的小端直径:d=Φ 5mm; 为了便于将凝料从主流道中拔出,将主流道设计成圆锥形, 其斜度为2~6 °,取4°,经换算得主流道大端直径为Φ 8mm。

第二部分、确定模具结构方案

第二部分、确定模具结构方案

2.2、确定型腔数量及布局形式 该塑件在注射时采用一模二件,即模具需要二个型 腔。综合考虑浇注系统,模具结构的复杂程度等因 素拟采取如图所示的型腔排列方式。

2.3、选择分型面 确定分型面位置如图 :

第二部分、确定模具结构方案

2.4、确定浇注系统与排气系统