宽凸缘拉伸件模具设计

宽凸缘拉伸件模具设计

宽凸缘拉伸件模具设计摘要本文涵盖了宽凸缘拉伸件模具设计的整个过程,包括模具的设计、材料的选择、制造工艺等方面。

通过详细的设计流程和实例分析,展示了如何设计出高质量的宽凸缘拉伸件模具。

引言宽凸缘拉伸件是一种常用的零件,用于连接和支撑各种机械设备。

在制造这种零件时,需要使用模具进行成型。

模具的设计和制造对于产品的质量和生产效率有着重要的影响。

本文将重点讨论宽凸缘拉伸件模具的设计。

设计流程1. 确定模具的尺寸和形状在设计模具之前,首先需要确定宽凸缘拉伸件的尺寸和形状。

这可以通过图纸、样品或者实际测量来获得。

2. 分析材料的特性根据宽凸缘拉伸件的使用环境和要求,选择适合的材料。

材料的选择应综合考虑其机械性能、耐磨性、耐蚀性等方面的特性。

3. 设计模具的结构根据宽凸缘拉伸件的形状和尺寸,设计模具的结构。

模具的结构应具有足够的刚性和稳定性,以确保成型过程中的精度和稳定性。

4. 进行模具的加工和制造根据设计好的模具结构,进行模具的加工和制造。

常用的加工方法包括铣削、切割、冲压等。

制造过程中需要注意材料的延展性和成型精度的控制。

5. 进行模具试模制造完成后,进行模具试模。

通过模具试模可以了解模具的性能和精度,以及是否满足产品要求。

根据试模情况,可以进行模具的调整和优化。

6. 完善模具设计根据模具试模的结果,对模具设计进行完善。

根据需要,可以对模具的结构、材料、加工工艺等进行调整和改进,以达到更好的成型效果。

实例分析以一个实际案例进行宽凸缘拉伸件模具设计的实例分析。

1. 确定模具尺寸和形状根据客户要求,设计一个宽凸缘拉伸件的模具。

该拉伸件的尺寸为100mm×80mm×10mm。

2. 分析材料特性根据拉伸件需要承受的载荷和使用环境,选择了耐磨性好、耐腐蚀性强的工程塑料作为模具材料。

3. 设计模具的结构根据拉伸件的形状和尺寸,设计模具的结构。

模具采用上、下模和冷却系统的结构,以确保成型过程中的冷却效果和成型精度。

带凸缘圆筒形件拉深模设计

摘要随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对带凸缘圆筒形零件的拉伸工艺性及拉伸工序过程,列举其中一次拉深并完成模具设计。

介绍了筒形零件冷冲压成形过程,经过对筒形零件的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

同时具体分析了模具的主要零部件的设计,冲压设备的选用,凸、凹模间隙调整。

列出了模具所需零件的详细清单,并给出了合理的装配图。

关键词冲压件/带凸缘圆筒形拉伸件/拉伸工艺/拉深模设计WITH FLANGE CYLINDRICAL DEEPDRAWING DIE DESIGNABSTRACTAs China's industrial development unceasingly, the mold industry also appears more and more important. This paper belt of flange cylindrical parts stretching manufacturability and stretching process process, list one time deep drawing and complete the mold design. Cold stamping process of cylindrical parts is introduced, after mass production of the cylindrical parts, parts quality, parts structure, and use requirement analysis, research, according to not reduce the usability for the premise, to identify it for stamping parts, complete parts processing, with stamping method and the brief analysis of the blank shape, size, layout, cutting board, deep drawing, stamping process in nature, the determination of number and order. The technology force, pressure center, mold working parts dimension and tolerance of calculation, and design the mold. At the same time, concrete analysis of main components of the mold design, the selection of stamping equipment, convex and concave die clearance adjustment. Lists the mould needs a detailed list of spare parts, and gives the reasonable assembly drawing.KEYWORDS stamping parts, flange cylindrical stretching, stretching, deep drawing die design process目录1 前言 (1)1.1 模具的概论 (1)1.1.1 冲压与冲模 (1)1.1.2 我国冲压现状与发展方向 (2)1.1.3 国外模具发展趋势及行业特点 (2)1.1.4 模具设计及加工技术的现状 (3)1.1.6 冲模的零部件 (4)1.2 冲压件工艺分析 (5)1.2.1 冲压加工的经济性分析 (5)1.2.2 冲压件的工艺性分析 (5)1.3 本设计要求 (6)2 工艺方案 (7)2.1 工艺性分析 (7)2.1.1 拉深件的结构与尺寸 (7)2.1.3拉深件材料 (7)2.2 设计方案的确定 (7)3 主要工艺参数计算 (8)3.1 确定排样、裁板方案 (8)3.1.1 工艺分析 (8)3.1.2 确定修边余量 (8)3.1.3 坯料直径 (8)3.1.4 排样 (9)3.1.5 压力中心的确定 (10)3.2 拉深工艺的计算 (10)3.2.1 压边 (10)3.2.2 总拉深系数 (10)3.2.3 预算拉深次数 (10)3.2.4 确定首次拉深工序件尺寸 (11)3.2.5 确定拉深次数及以后各次拉深的工序件尺寸 (12)3.2.6 第二次拉深直径和高度 (13)3.2.7 第三次拉深直径和高度 (13)3.2.8 修边 (14)3.2.9 拉深速度 (14)3.3 工艺力计算 (14)3.3.1 拉深力 (14)3.3.2 压料力 (15)3.4 压力机的选择 (16)3.4.1 初选压力机 (16)3.4.2拉深功 (16)3.4.3压力机电动机功率 (16)3.4.4功率校核 (17)4 拉深模设计 (17)4.1拉深模具结构设计 (17)4.2模具工作部分尺寸计算 (17)4.2.1 凸凹模间隙 (17)4.2.2 凸凹模圆角半径 (17)4.2.3凸凹模工作尺寸及公差 (17)4.3标准件的选取 (18)4.3.1 模架 (18)4.3.2下模座 (19)4.3.3上模座 (19)4.3.4 导柱、导套 (19)4.3.5 销钉 (19)4.3.6 螺钉 (20)4.3.7 模柄 (20)4.3.8带螺纹推杆(顶杆) (20)4.3.9 打杆 (20)4.3.10 打杆螺母 (21)4.3.11 橡胶的选取 (21)4.3.12 橡胶螺杆 (22)4.3.13 ;螺杆螺母 (22)4.3.14 模柄紧固螺钉 (22)4.4模具非标准件的设计 (22)4.4.1 拉深凸模的设计 (22)4.4.2拉深凹模的设计 (23)4.4.3 凸模固定板设计 (24)4.4.4压料圈的设计 (24)4.4.6 托板的设计 (25)5 压力机的校核 (25)6 模具装配图 (26)结束语 (27)致谢 (28)参考文献 (29)1 前言板料冲压是金属加工的一种基本方法,他用以生产各种板料零件,具有生产效率高、尺寸精度好、重量轻、成本低并易于实现机械化和自动化等特点。

纯实战宽凸缘圆筒形拉伸件级进模具设计实例

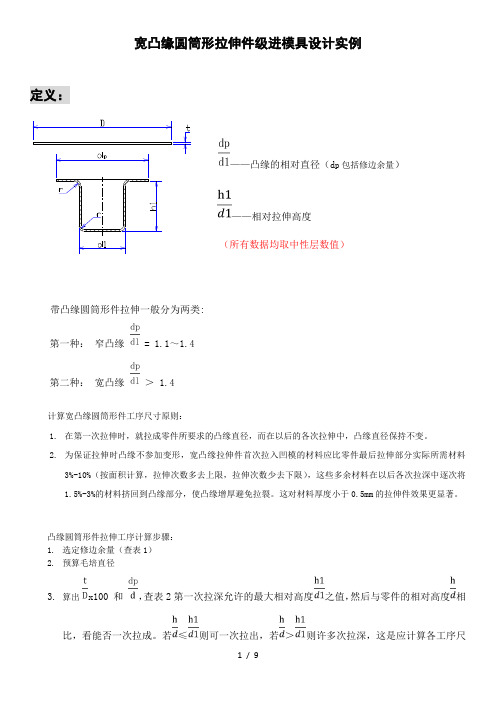

宽凸缘圆筒形拉伸件级进模具设计实例定义:——凸缘的相对直径(d p包括修边余量)——相对拉伸高度(所有数据均取中性层数值)带凸缘圆筒形件拉伸一般分为两类:第一种:窄凸缘 = 1.1~1.4第二种:宽凸缘> 1.4计算宽凸缘圆筒形件工序尺寸原则:1.在第一次拉伸时,就拉成零件所要求的凸缘直径,而在以后的各次拉伸中,凸缘直径保持不变。

2.为保证拉伸时凸缘不参加变形,宽凸缘拉伸件首次拉入凹模的材料应比零件最后拉伸部分实际所需材料3%-10%(按面积计算,拉伸次数多去上限,拉伸次数少去下限),这些多余材料在以后各次拉深中逐次将1.5%-3%的材料挤回到凸缘部分,使凸缘增厚避免拉裂。

这对材料厚度小于0.5mm的拉伸件效果更显著。

凸缘圆筒形件拉伸工序计算步骤:1.选定修边余量(查表1)2.预算毛培直径3.算出x100 和,查表2第一次拉深允许的最大相对高度之值,然后与零件的相对高度相比,看能否一次拉成。

若≤则可一次拉出,若>则许多次拉深,这是应计算各工序尺寸。

4.查表3第一次拉深系数m1,查表4以后各工序拉深系数m2、m3、m4……,并预算各工序拉深直径,得出拉深次数。

5.调整各工序拉深系数。

计算实例1.产品件简化凸缘直径:d p=74.9 拉伸直径:d=43.15 拉伸高度:H=19.5 材料厚度:t=1 2.修边余量表1 带凸缘拉深件修边余量凸缘尺寸dp相对凸缘尺寸 dp/d≤1.5 >1.5~2 >2~2.5 >2.5~325 1.6 1.4 1.2 1 50 2.5 2 1.8 1.6 100 3.5 3 2.5 2.2 150 4.3 3.6 3 2.5 200 5 4.2 3.5 2.7 250 5.5 4.6 3.8 2.8 300 6 5 4 3相对凸缘尺寸:=74/43.15=1.71 ;根据上面的表格(表1) 1.5<=1.71<2 ;50<dp=74 <100则,带凸缘的拉伸件修边余量:2~3,取值 3 则,带凸缘的拉伸件修边余量:Δd=3 mm3. 展开根据成型前后中性层的面积不变原理使用UG 测量出拉深件中性层面积7379.0492 mm ² (不推荐使用公式计算,个人感觉一般计算得数偏大,故本文省略公式) 则,展开尺寸D== 96.95≈97 mm凸缘直径:d 凸=80.9拉伸直径:d=43.15拉伸高度:H=19.5材料厚度:t=1修边余量:Δd=3展开直径:D=974. 拉深系数确定表2 带凸缘拉深件的首次拉深系数凸缘相对直径dp/d1 材料相对厚度x100≤0.2>0.2~0.5 >0.5~0.1 >1~1.5 >1.5≤1.1 0.64 0.62 0.6 0.58 0.55 >1.1~1.3 0.60 0.59 0.58 0.56 0.53 >1.3~1.5 0.57 0.56 0.55 0.53 0.51 >1.5~1.8 0.53 0.52 0.51 0.50 0.49 >1.8~2 0.470.46 0.45 0.440.43凸缘相对直径dp/d1 材料相对厚度x100≤0.2 >0.2~0.5 >0.5~0.1 >1~1.5 >1.5 ≤1.1 0.45 0.50 0.57 0.65 0.75 >1.1~1.3 0.40 0.45 0.50 0.56 0.65 >1.3~1.50.350.40 0.45 0.500.58>1.5~1.8 0.29 0.34 0.37 0.42 0.48>1.8~2 0.25 0.29 0.32 0.36 0.42表4 带凸缘拉深件的以后各次拉深系数凸缘相对直材料相对厚度x100径dp/d1≤0.2 >0.2~0.5 >0.5~0.1 >1~1.5 >1.5 m2 0.80 0.79 0.78 0.76 0.75m3 0.82 0.81 0.80 0.79 0.78m4 0.85 0.83 0.82 0.81 0.80m5 0.87 0.86 0.85 0.84 0.82(1)验证可否一次完成拉伸材料相对厚度:t/D=1/97×100=1.03≈1凸缘相对直径:dp/d=80.9/43.15=1.87总的拉伸系数:M=d/D=43.15/97=0.45根据上表(附表2):0.5< t/D ≤1;1.8< dp/d <2则有工艺切口的首次最小拉伸系数 M1=M根据上表(附表3)有工艺切口的首次拉伸最大相对高度:h/d=19.5/43.15=0.45>0.32所以,根据 M1=M 和 h/d=0.45>0.32 ,判定一次拉伸不能成功,需要多步拉伸。

带凸缘筒形件拉深模设计与制造

正为

D (F凸 1.05F)4 / (8054 1.05 10806 ) 4 / mm

157 mm

初选

,由参考文献查得首次拉深极限拉深系数

[m1]=0.55,取m1=0.55,则首次拉深筒形件直径为

d1 m1D 0.55 157 mm 86.35mm

取首次拉深凸、凹模圆角半径

dF / d 1.1

d2 [m2 ]d1 0.76 86.35 65.63mm

d3 [m3 ]d2 0.79 65.63 51.84mm 56mm

所以零件共需进行3次拉深。调整各次拉深系数,取第二

次实际拉深系数 m2 0.79 ,则拉深后直径应为

d2 m2d1 0.79 86.35mm 68.21mm

第一次拉深的相对高度

h1 d1

35.80 86.35

0.415

,可查得当凸缘相

对直径

dF d1

122 1.41 86.35

,坯料相对厚度

t 100 1.5 100 0.96 时,

D

157

第一次拉深允许的相对高度为 h1 0.45 ~ 0.53 0.415 ,所以预定

d1

的m1是合理的。

(6)计算以后各次拉深的工序件直径 查得以后各次拉深极限拉深系数分别为[ m2]=0.76, [ m3]=0.79,则拉深后筒形件直径分别为

零件的凸缘相对直径 dF 88 214 2.06,可查得修边余量

d

56.5

R 3mm,所以,修正后拉深件凸缘的直径应为122mm。

(2)确定坯料尺寸 查得有凸缘筒形件坯料计算公式为

D d F 2 4dh 3.44rd 1222 4 56.5 45 3.44 5.75 56.5mm

(模具设计)球型凸缘件拉深模设计

模具设计课程设计————球型凸缘件拉深模设计哈哈小学出版社院系:专业:班级:姓名:指导老师:目录一、零件冲压加工工艺性分析--------------------------------------31、毛坯尺寸计算-------------------------------------------------------------------------32、判断是否可一次拉深成形-------------------------------------------------------- 33、确定是否使用压边圈--------------------------------------------------------------- 44、凹凸模圆角半径的计算------------------------------------------------------------45、确定工序内容及工序顺序---------------------------------------------------------4二、确定排样图和裁板方案------------------------------------------41、板料选择--------------------------------------------------------------------------------42、排样设计--------------------------------------------------------------------------------4三、主要工艺参数的计算1、工艺力计算----------------------------------------------------------------------------62、压力机的选择-------------------------------------------------------------------------6四、模具设计1、模具结构形状设计------------------------------------------------------------------72、模具工作尺寸与公差计算--------------------------------------------------------7五、工作零件结构尺寸和公差的确定1、落料凹模板----------------------------------------------------------------------------82、拉深凸模--------------------------------------------------------------------------------93、凹凸模-----------------------------------------------------------------------------------9六、其他零件结构尺寸1、模架的选择----------------------------------------------------------------------------92、凹凸模固定板的选择--------------------------------------------------------------103、磨柄的选择---------------------------------------------------------------------------104、卸料装置-------------------------------------------------------------------------------105、推荐装置的选择------------------------------------------------------------------116、销、钉的选择---------------------------------------------------------------------117、模具闭合高度的校核------------------------------------------------------------11七、参考目录------------------------------------11零件图:材料:A3钢厚度:t=1mm一、零件冲压加工工艺性分析材料:该冲裁件的材料A3钢是低碳钢,拉深工艺性较好。

毕业设计拉伸模具

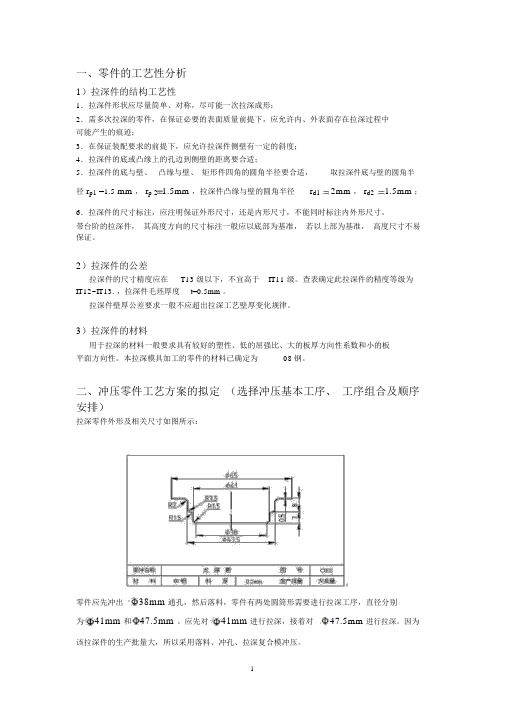

一、零件的工艺性分析1)拉深件的结构工艺性1.拉深件形状应尽量简单、对称,尽可能一次拉深成形;2.需多次拉深的零件,在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹;3.在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度;4.拉深件的底或凸缘上的孔边到侧壁的距离要合适;5.拉深件的底与壁、凸缘与壁、矩形件四角的圆角半径要合适,取拉深件底与壁的圆角半径 r p1=1.5 mm , r p 21.5mm ,拉深件凸缘与壁的圆角半径r d12mm , r d2 1.5mm ;6.拉深件的尺寸标注,应注明保证外形尺寸,还是内形尺寸,不能同时标注内外形尺寸。

带台阶的拉深件,其高度方向的尺寸标注一般应以底部为基准,若以上部为基准,高度尺寸不易保证。

2)拉深件的公差拉深件的尺寸精度应在T13 级以下,不宜高于IT11 级。

查表确定此拉深件的精度等级为IT12~IT13. ,拉深件毛坯厚度t=0.5mm 。

拉深件壁厚公差要求一般不应超出拉深工艺壁厚变化规律。

3)拉深件的材料用于拉深的材料一般要求具有较好的塑性、低的屈强比、大的板厚方向性系数和小的板平面方向性。

本拉深模具加工的零件的材料已确定为08 钢。

二、冲压零件工艺方案的拟定(选择冲压基本工序、工序组合及顺序安排)拉深零件外形及相关尺寸如图所示:零件应先冲出38mm 通孔,然后落料,零件有两处圆筒形需要进行拉深工序,直径分别为41mm 和47.5mm 。

应先对41mm 进行拉深,接着对47.5mm 进行拉深。

因为该拉深件的生产批量大,所以采用落料、冲孔、拉深复合模冲压。

三、确定毛坯形状、尺寸和下料方式及排样设计、材料利用率计算1)确定毛坯形状对于不变薄拉深,拉深件的平均壁厚与毛坯的厚度相差不大,因此可用等面积条件,即毛坯的表面积相等的条件计算毛坯的尺寸。

毛坯的形状和拉深件的筒部截面形状具有一定的相似性,因此,旋转体拉深件的毛坯形状为圆形。

课程设计带凸缘筒形件首次拉深的拉深模设计

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

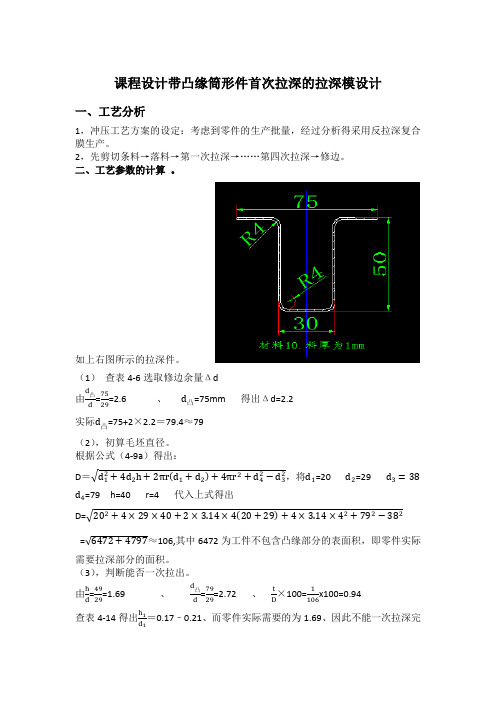

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

某凸缘盒零件冲压工艺与模具设计

某凸缘盒零件冲压工艺与模具设计凸缘盒是一种常见的零部件,它的冲压工艺和模具设计对于保证产品质量和生产效率起着重要作用。

下面将详细介绍凸缘盒的冲压工艺和模具设计。

一、凸缘盒冲压工艺凸缘盒的冲压工艺包括模具设计、冲压工艺参数的确定和冲压过程的控制等。

冲压工艺的合理设计可以提高产品质量,降低生产成本,并且可以提高生产效率。

1.材料选择:凸缘盒通常使用冷轧板材作为原材料。

冷轧板材具有较好的塑性和表面质量,适合进行冲压加工。

2.模具设计:凸缘盒的冲压模具通常包括上下模和模具座。

上下模的设计要考虑到产品几何形状和尺寸的要求,以及冲床的工作台面积和载荷等因素。

模具座的设计要满足上下模的安装要求,并能够稳定支撑上下模。

3.冲压顺序:凸缘盒的冲压顺序一般采用多次冲压的方式,即逐步增加冲压深度,逐步完成产品的成形过程。

这样可以减小冲压过程中的应力集中,减少变形和开裂的风险。

4.冲压参数:冲压参数的确定是冲压工艺的关键。

根据凸缘盒的材料性质和几何形状,确定合适的冲压力和冲床的行程,以及合适的冲压速度。

同时还需要考虑到材料的弹性恢复和强度降低等因素,提前进行模具调整和工艺参数的优化,以确保冲压过程的稳定和准确。

5.冲压控制:冲压过程需要进行严密的控制,包括冲床运行状态的监测和模具的维护保养等。

通过及时调整冲床和模具的参数,确保冲压过程的准确和稳定,防止模具磨损和生产事故的发生。

二、凸缘盒模具设计凸缘盒的模具设计主要包括上下模、模具座和配合模。

下面对各个部件的设计要点进行概述。

1.上下模设计:上下模的设计要满足产品的几何形状和尺寸要求,同时考虑到冲床的工作台面积和载荷等因素。

上模的设计要考虑到产品的凸台形状和凸缘的成形要求,下模的设计要考虑到产品的凹台形状和底面的成形要求。

2.模具座设计:模具座的设计要满足上下模的安装要求,并能够稳定支撑上下模。

模具座一般采用整体式结构,确保上下模在工作过程中的稳定性和准确性。

3.配合模设计:配合模的设计是为了保证产品的准确尺寸和形状要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钣金成型课程设计说明书宽凸缘拉深件模具设计(一)院系航空航天工程学部(院)专业飞行器制造工程班号0403102学号2010040301056姓名韩开丞指导教师刘占军沈阳航空航天大学2013年11月摘要随着国防工业的大力发展,对机械模具的要求越来越高,对工件工序安排、材料选取与、工艺设计和设备制备等环节都提出了更高的要求。

本课程设计的题目为宽凸缘拉伸件成型,在设计中,先分析了20号钢的工艺特点,接着对成型件进行了工序方案的确定(工序有落料和三次拉深)。

然后确定了模具种类,并设计出了每道工序的加工尺寸。

根据加工工序尺寸和相应标准,设计出了每道工序的各个模具零件的尺寸。

重点对落料和首次拉深的复合模进行了设计,该模具采用先落料再拉深;文中分别对其进行了刃口尺寸计算、冲压力计算、压力机选取、毛坯值计算、压边圈设计和凸凹模等一系列零件设计。

还用计算机软件绘制了一些列图纸,用到了CATIA、AUTOCAD绘图软件;最后生成了复合模具的装配图、零件图数张,供参考。

关键词落料拉深尺寸计算凸凹模装配图目录第1章冲压工艺性及方案设计 (1)1.1冲压件工艺分析 (1)1.2预定工艺方案 (1)1.2.1工艺方案分析 (1)第2章主要工艺计算过程 (2)2.1确定修边余量 (2)2.2计算毛坯直径D (2)2.3确定拉深次数 (2)2.4拉深工序圆角半径的确定 (4)2.5毛坯直径修正 (4)2.6计算以后各次拉深高度 (5)2.7落料件工序尺寸 (6)2.8各工序的工件相关尺寸 (6)2.9绘制工序图 (7)第3章冲压力计算 (11)3.1落料成型时冲裁力计算 (11)3.2压边力计算 (11)3.3拉深力计算 (12)第4章压力机选择 (13)第5章模具刃口尺寸 (14)5.1凸、凹模间隙设计 (14)5.1.1落料成型凸、凹模间隙计算 (14)5.1.2拉深成型凸、凹模间隙计算 (14)5.2凸、凹模刃口尺寸和公差的确定 (14)5.2.1落料凸、凹模刃口尺寸计算 (14)5.2.2拉深刃口尺寸计算 (15)5.3各工序的模具刃口尺寸汇总如下 (17)第6章板料毛坯值计算 (18)第7章凸、凹模的材料及工艺性能选择 (19)7.1复合模具凸凹模 (19)7.2第一次拉深 (19)7.3第二次拉深 (19)7.4第三次拉深 (19)第8章压边圈设计 (20)8.1首次拉深压边圈设计 (20)8.2第二次拉深压边圈设计 (20)8.3第三次拉深压边圈设计 (20)第9章上下模座的设计 (21)9.1上模座的设计 (21)9.2下模座的设计 (21)第10章模具其他结构图 (23)10.1模柄结构图 (23)10.2凸凹模结构图 (23)10.3凸模固定板结构图 (25)10.4导柱、导套结构图 (25)10.5定位板结构图 (27)10.6卸料板结构图 (28)10.7首次拉深凸模机构图 (29)10.8推件块机构图 (30)第11章模具参数汇总 (32)第12章模具装配图 (33)12.1落料拉深复合模具装配图 (33)12.2再次正拉深模具装配图 (34)第13章总结 (36)参考文献 (37)第1章 冲压工艺性及方案设计1.1冲压件工艺分析(1)材料:该拉深件的材料20钢是碳素工具钢,具有较好的韧性、塑性和可拉深性能。

(2)零件结构:该制件为宽凸缘圆桶形拉深件,故对毛坯的计算要参照冲压手册确定合理的修边余量。

(3)单边间隙、拉深凸凹模及拉深高度的确定应符合制件要求。

(4)凹凸模的设计应保证各工序间动作稳定。

(5)尺寸精度:根据要求,零件图上所有未注公差的尺寸按IT14级确定工件尺寸的公差。

查公差表可得工件基本尺寸公差为:+0.74060Φ,+0.62040Φ,+0.62050,0.3004R +,0.2501+1.2预定工艺方案1.2.1工艺方案分析该工件包括 落料、拉深 两个基本工序,经分析可有以下三种工艺方案: 方案一:先落料,首次拉深一,再次拉深。

采用单工序模生产。

方案二:落料+拉深复合,后拉深二。

采用复合模+单工序模生产。

方案三:先落料,后二次复合拉深。

采用单工序模+复合模生产。

方案四:落料+拉深+再次拉深。

采用复合模生产。

方案一模具结构简单,但需三道工序三副模具,成本高而生产效率低,难以满足大批量生产要求。

方案二只需二副模具,工件的精度及生产效率都较高,工件精度也能满足要求,操作方便,成本较低。

方案三也只需要二副模具,制造难度大,成本也大。

方案四只需一副模具,生产效率高,操作方便,工件精度也能满足要求,但模具成本造价高。

通过对上述四种方案的分析比较,该件的冲压生产采用方案二为佳。

第2章 主要设计计算2.1确定修边余量该件d 凸=60mm ,d 凸/d=60/39=1.53,查《简明冲压工艺与模具设计手册》表7-3可得 3.0R mm ∆=则可得拉深最大直径d td t =d 凸+2R ∆ 式2-1 =60+2*3.0=66.0mm故实际外径为66.0mm2.2计算毛坯直径D由《冲压手册》机械工业出版社中,毛坯计算公式表4-7序号20可计算出毛坯的直径D =式2-2==≈107mm2.3确定拉深次数首先判断能否一次拉深成型h/d=50/39=1.28 t/D=1/107 *100%=0.93% d t /d=66.0/39=1.69 m=d/D=39/107=0.36据《冲压手册》第二版表4-20可查出11h d =0.37-0.44,而hd=1.28>0.44,故一次不能拉出来,需要多次拉深。

计算拉深次数及各次拉深直径。

用逼近法确定第一次拉深直径(以表格形式列出有关数据,便于比较)。

表2.1第一次拉深值数据]有以上数据和实际情况综合考虑,应选取实际拉深系数稍大于极限拉深系数者,故暂定第一次拉深直径1d =57mm 。

再确定以后各次拉深直径。

由《冲压手册》第二版表4-15查得:2=0.77m ,212d 570.7743.89d m =⨯=⨯=mm 3=0.79m ,323d 43.890.7934.67d m =⨯=⨯=mm 4=0.81m ,4234d 34.670.8128.08d m =⨯=⨯=mm从上述数据看出,各次拉深变形程度分配不合理,现调整如下:表2.2拉深数据调整故采用三次拉深的方法来进行成型。

2.4拉深工序圆角半径的确定加工模具以此为:拉深落料复合模,拉深模具,拉深模具,以下为刚性模具的圆角半径。

13=6mm =4mm =4mm r r r ⎤⎥⎥⎥⎦凹凹2凹,因(0.61)n R R =:凹凸n , 式2-3 R 凸n =工件圆角半径,n R 凹=工件圆角半径则1R 凸=5.4mm ,R 凸2=4mm ,R 凸3=4mm2.5毛坯直径修正参看《冲压手册》关于宽凸缘工序尺寸修正的第二个原则,为保证以后拉深是凸缘不参加变形,宽凸缘拉深件首次拉入凹模的材料应比零件最后拉深部分实际所需材料多百分之三至百分之五,取修正余量为百分之五。

这样,毛坯直径应修正为:110D mm =≈ 式2-4则第一次拉深高度:取115.4,6mm mm ==r R 参看《冲压手册》2222111111210.250.14()+0.43()h D d r R d d =--凸(r +R )+ 式2-5 22220.250.14(11066)0.43(5.46)(5.46)575739.12mm =-+++-= 校核第一次拉深相对高度查《冲压手册》表4-20,当166 1.1557d d ==凸,10.91%110t D ==时,许可最大相对高度11110.50.60.67h hd d ⎡⎤=>=⎢⎥⎣⎦:,不满足要求,必须修正。

初取1h =20,验算11110.50.60.35h h d d ⎡⎤=>=⎢⎥⎣⎦:,满足要求。

2.6计算以后各次拉深高度设第二次拉深时多拉入百分之三的材料(其余百分之二的材料返回到凸缘上)。

为了方便计算,先求出假想的毛坯直径。

取224r R mm ==参看《冲压手册》109D mm =≈ 式2-6故2222222222210.250.14()+0.43()h D d r R d d =--凸(r +R )+ 式2-7 22220.250.14(10966)0.43(44)(44)464646.25mm =-+++-= 设第三次拉深多拉入百分之二的材料,另外百分之一的材料返回到凸缘上。

则假想毛坯直径为:取334r R mm == (由图纸要求而来)108D mm =≈ 式2-8故222233333310.250.14()+0.43()h D d r R d d =--凸(r +R )+ 式2-9 22220.250.14(10866)0.43(44)(44)393952.74mm =-+++-=由352.7450h =>可知,满足要求。

2.7落料件工序尺寸有以上分析可知取毛料直径116mm Φ=,加工工序为:落料加第一次拉深,第二次拉深,第三次拉深图2.1落料件俯视图D=110mm查公差表可得工件基本尺寸公差为:(取IT14)+0.870110Φ2.8各工序的工件相关尺寸表2.3各工序尺寸汇总毛坯(mm )H(mm) n d (mm ) 拉深系数M凸模n r (mm) 凹模R1(mm)落料D=110 0 110 00 0第一次拉深D=66 20 57 0.5327 5.4 6第二次拉深D=66 46.25 46 0.8070 4 4第三次拉深D=66 50 39 0.8478 4 4 2.9绘制工序图图2.2落料工序图2.3第一次拉深图2.4第二次拉深图2.5第三次拉深图2.6修边第3章冲压力计算3.1落料成型冲裁力计算由《冲压工艺学》机械工业出版社,有关“冲裁力的计算方法”则有:τ,式3-1F=L tb其中τ材料的抗剪强度,t材料的厚度(mm)L为冲裁周长(mm),b考虑到模具刃口的磨损,凸、凹模间隙的波动,材料机械性能的变化,材料厚度偏差等因素,实际所需冲裁力还需增加百分之三十。

τ=333MPaL=2π55=345.4mm ,b故有:τ=1.3⨯345.4⨯1⨯333=149.52 KNF=1.3 L tb3.2压边力的计算采用压边的目的是为力防止变形区板料在拉深过程中的起皱,拉深时压边力必须适当,压边力过大会引起拉伸力的增加,甚至造成制件拉裂,压边力过小则会造成制件直壁或凸缘部分起皱,所以是否采用压边装置主要取决于毛坯或拉深系数m 和相对厚度t/D⨯100%由于t/D⨯100%=1/110⨯100% =0.91%m=0.5327首次拉深系数1故:查《冲压手册》表4-80知,三次拉深均需要采用压边装置。