学位论文-—变速箱壳体孔系加工专用机床设计(左主轴箱)

变速箱论文设计毕业论文汽车变速箱箱体加工工艺及夹具设计

第一章汽车变速箱加工工艺规程设计1.2变速箱箱体加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。

该箱体零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,对于变速箱箱体来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

由于汽车变速箱的生产量很大。

怎样满足生产率要求也是变速箱加工过程中的主要考虑因素。

1.2.1孔和平面的加工顺序箱体类零件的加工应遵循先面后孔的原则:即先加工箱体上的基准平面,以基准平面定位加工其他平面。

然后再加工孔系。

变速箱箱体的加工自然应遵循这个原则。

这是因为平面的面积大,用平面定位可以确位可靠夹紧牢固,因而容易保证孔的加工精度。

其次,先加工平面可以先切去铸件表面的凹凸不平。

为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。

变速箱箱体零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

1.2.2孔系加工方案选择变速箱箱体孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。

除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。

在满足精度要求及生产率的条件下,应选择价格最底的机床。

根据汽车变速箱箱体零件图所示的变速箱箱体的精度要求和生产率要求,当前应选用在组合机床上用镗模法镗孔较为适宜。

(1)、用镗模法镗孔在大批量生产中,汽车变速箱箱体孔系加工一般都在组合镗床上采用镗模法进行加工。

镗模夹具是按照工件孔系的加工要求设计制造的。

当镗刀杆通过镗套的引导进行镗孔时,镗模的精度就直接保证了关键孔系的精度。

采用镗模可以大提高工艺系统的刚度和抗振性。

因此,可以用几把刀同时加工。

所以生产效率很高。

但镗模结构复杂、制造难度大、成本较高,且由于镗模的制造和装配误差、镗模在机床上的安装误差、镗杆和镗套的磨损等原因。

用镗模加工孔系所能获得的加工精度也受到一定限制。

机械制造及其自动化专业毕业论文--变速箱壳体铣面夹具设计

摘要为对变速箱壳体端面铣削加工,我们进行此次专用夹具设计。

变速箱零件为铸件,零件形状复杂,在定位时,选一面两销的定位方式定位,并以操作简单的手动夹紧方式夹紧,其机构设计简单,方便且能满足要求。

关键词:变速箱壳体,铣面加工,专用夹具,设计AbstractThis design is about the shell of the gearbox face milling clamp design.The parts is casting ,and it have complex shape.When processesing,we need take it in right position,so we chooses locate mode which two sells at the same time, and operates the simple manual clamp way clamp, its organization design is simple, the convenience also can satisfy the request.Key words:Shell of The Gearbox,Milling Face, Unit Clamp,Design of Clamping Device.目录一.前言 ........................................... - 3 -二.设计任务 ...................................... - 4 -三.铣床夹具的主要类型与特点 ...................... - 5 -3.1 铣床夹具的主要类型.............................. - 5 -3.2 铣床夹具的特点.................................. - 5 -四.对加工工件进行工艺分析 ........................ - 5 -五.定位方案设计 .................................. - 5 -5.1 工件与夹具体的定位.............................. - 5 -5.2 夹具体与机床的定位.............................. - 6 -5.3 定位误差计算.................................... - 6 -六.夹紧方案设计 .................................. - 8 -铣削力的计算........................................ - 9 -6.2 夹紧力的计算................................... - 10 -七.夹具体与其它装置设计 ......................... - 12 -7.1 夹具体设计..................................... - 12 -7.2 其它装置设计................................... - 13 -八.技术条件制定 ................................. - 14 -九.夹具精度分析 ................................. - 14 -十.夹具工作原理简介 .............................. - 15 -十一.总结 ........................................ - 16 -参考文献 ...................................... - 17 -致谢 .............................. 错误!未定义书签。

机械制造专业毕业设计——变速箱壳体机械加工工艺设计

机械制造专业毕业设计——变速箱壳体机械加工工艺设计一、选题背景变速箱是汽车传动系统的一部分,主要功能是在驱动轮和发动机之间传递动力,经过变速箱降低发动机的转速来提高车辆的牵引力和行驶经济性。

而变速箱壳体作为保护变速箱内部零件的基本部件,它的质量和精度直接关系到变速箱的使用寿命和车辆的行驶安全。

因此,对变速箱壳体的机械加工工艺进行合理的设计和优化是必要的。

二、加工工艺分析(一)工艺条件分析变速箱壳体的机械加工工艺需要满足以下条件:1.材料选择:变速箱壳体常用灰铁、球墨铸铁等材料,具有高强度、高硬度和好的耐磨性。

2.精度要求:壳体内外表面应具有良好的垂直度、平行度和表面光滑度,涉及到孔的大小公差、位置公差等精度要求,误差应控制在0.05mm内。

3.加工精度要求高,需要满足高效、高质、高精的产品加工要求。

4.工艺流程合理确定,适当的钻孔、铰孔、铣削、车削等工艺过程,并合理分配每一个工艺的加工时间。

(二)工艺流程分析经过对变速箱壳体的结构和特点分析,可以确定其加工工艺流程为:锯切-车削车床粗加工-立铣机铣削-数控车床完成孔加工和尺寸精密加工-下料。

1.锯切:根据变速箱壳体的实际尺寸,切割出长度大小合适的原材料。

2.车床粗加工:对壳体的大小外形进行车削,使其达到加工后的理论尺寸。

3.立铣机铣削:借助于立铣机的加工效率和精度,对壳体上的凸台和凹槽进行铣削,使得加工尺寸和精度更加准确。

4.数控车床完成孔加工和尺寸精密加工:应用数控车床加工各种孔位,控制每种孔的加工精度和尺寸精度,达到加工要求的公差范围。

5.下料:完成孔加工和尺寸精密加工后,进行下料作业,去除工件上多余的局部区域,形成成品。

(三)工艺路线分析1.壳体的基本形状是长方体,按照设计标准进行锯切,对毛坯进行初步处理,确保各项尺寸符合设计要求。

2.根据技术要求,按照车床工艺进行工件的粗加工,利用车削车床对外表面进行加工并达到设计要求的公差范围。

3.经过车削车床的工艺加工,为变速箱壳体提供了基础加工的前置工作,之后利用立铣机铣削壳体的凹槽和凸台等细节部位,以期获得加工公差更小、表面更光滑的加工效果。

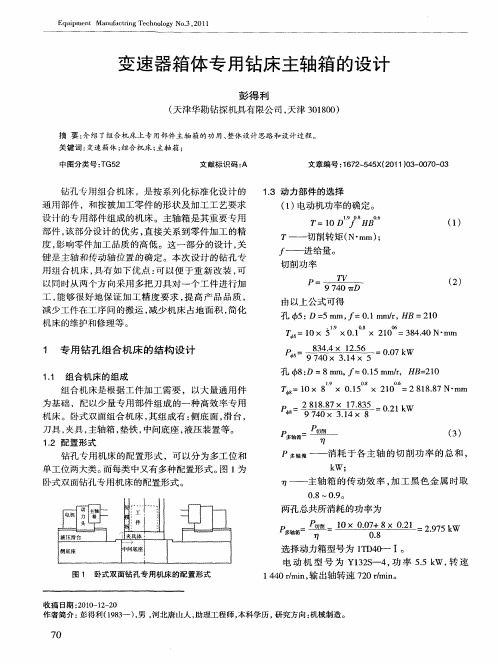

变速器箱体专用钻床主轴箱的设计

《 备制 造技 术 )0 1 装 ) 1 年第 3期 2

h 4 ln: z 3il l

h: 3 7. 5 mm ; 3 6

一

B=2 7+69 5 3 8. 8= 4 . + 3 43 34.38 mm : 9

b l

爪 I

‘ , 2

厂r 、

H =5 5+43 3 7. + 3 65= 43 0 5.5 mm 。

,— —

— —

最低 孔 高 度 。

() 2 切削力的计算 。切 削力计算公式

F=2 D f B 6 H

08 . 06 .

() 4

,

、

2 右 主轴 箱的设计 流程

2 1 绘 制主 轴 箱设 计 原 始依 据 图 。 .

孔 5 :

单= 2 6× 5× 0. × 21 = 5 9. 5 N 1 0 0 6

13 动力 部件 的选 择 .

() 1 电动 机 功率 的确 定 。

19 0 8 . . 06 .

设计的专用部件组成 的机 床。主轴箱是其重要专用

部 件 , 部分 设 计 的优 劣 , 该 直接 关 系 到零 件加 工 的精

度 , 响零件 加 工 品质 的高 低 。这 一 部 分 的设 计 , 影 关

0 8 ~ 0. . 9。

阿

液压蒲 台 侧底座

锚 …

夹具 体 中间底座

两 孔 总共 所消 耗 的功 率 为

多一 一 轴争= 箱卵

0 . 一7 _ W 8 25 ~ -k 9

选 择 动力 箱 型号 为 l D 0 I。 T 4~ 电 动 机 型 号 为 Yl2一 4 功 率 55k , 速 3S , . W 转

机械制造及自动化专业毕业论文--变速箱箱体制造工艺规程及专用夹具设计

摘要本次设计是变速箱箱体零件的加工工艺规程及其专用夹具设计。

变速箱箱体零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

基准选择以变速箱箱体的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。

主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。

在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。

支承孔系的加工采用的是坐标法镗孔。

整个加工过程均选用组合机床。

夹具选用专用夹具,夹紧可靠,机构可以不必自锁。

因此生产效率较高。

适用于大批量、流水线上加工。

能够满足设计要求。

关键词变速箱;加工工艺;专用夹具AbstractThe design is about the special-purpose clamping apparatus of the machining technology process and some working procedures of the gearbox parts. The main machining surface of the gearbox parts is the plane and a series of hole. Generally speaking, to guarantee the working accuracy of the plan e is easier than to guarantee the hole’s. So the design follows the principle of plane first and hole second. And in order to guarantee the working accuracy of the series of hole, the machining of the hole and the plane is clearly divided into rough machining stage and finish machining stage. The supporting hole of the input bearing and output bearing is as the rough datum. And the top area and two technological holes are as the finish datum. The main process of machining technology is that first, the series of supporting hole fix and machine the top plane, and then the top plane and the series of supporting hole fix and machine technological hole. In the follow-up working procedure, all working procedures except several special ones fix and machine other series of hole and plane by using the top plane and technological hole. The machining way of the series of supporting hole is to bore hole by coordinate. The combination machine tool and special-purpose clamping apparatus are used in the whole machining process. The clamping way is to clamp by pneumatic and is very helpful. The instruction does not have to lock by itself. So the product efficiency is high. It is applicable for mass working and machining in assembly line. It can meet the design requirements.Key words gearbox machining technology special-purpose clamping apparatus目录1 序言 (1)2.零件加工工艺规程 (2)2.1概述 (2)2.2零件的作用 (2)2.3零件的工艺分析 (2)2.4确定工艺方案的原则及注意问题 (2)2.4.1粗、精加工分开原则 (3)2.4.2工序集中与分散的原则 (3)2.4.3制定工艺方案应注意的其它问题 (4)2.5 确定箱体的生产类型 (4)2.6工艺规程的设计 (5)2.6.1 确定毛坯材料及尺寸 (5)2.6.2 定位基准的选择 (5)2.6.3 制定工艺路线 (5)2.7 工序尺寸的基本要求 (6)2.7.1粗铣上盖接合面 (6)2.7.2在上盖接合面上钻铰定位孔 (6)2.7.3 铰两定位孔 (6)2.7.4粗铣前端面,粗铣后端面 (7)2.7.5铣两侧窗口面和凸台面(不含取力窗口面) (7)2.7.6铣取力窗口面 (7)2.7.7 铣倒档轴孔内端面 (7)2.7.8上盖接合面,前后端面三面钻孔 (7)2.7.9 左右侧面两面钻铰孔 (7)2.7.10锪沉头孔 (7)2.7.11粗镗前后端面轴承孔,扩倒档轴孔 (7)2.7.12上盖接合面及前后端面攻丝(三面攻) (8)2.7.13 两侧面攻丝 (8)2.7.14插槽 (8)2.7.15精镗前后端面轴承孔,铰倒档轴承孔 (8)2.7.16精铣前端面,精铣后端面 (8)2.7.17 去毛刺 (8)2.7.18 清洗 (8)2.7.19 检验 (8)2.8确定切削用量和基本工时 (8)2.8.1工序5 粗精铣上盖接合面 (8)2.8.2工序6 钻铰上盖接合面定位孔 (9)2.8.3工序7 粗铣前后端面 (10)2.8.4工序8 铣两侧窗口面和凸台面(不含取力窗口面) (11)2.8.5工序9 铣取力窗口面 (11)2.8.6工序10 铣倒档轴孔内端面 (12)2.8.7工序11 上盖接合面,前后端面三面钻孔 (12)2.8.8工序12左右两侧面钻孔 (14)2.8.9工序13粗镗前后端面轴承孔,扩倒档轴孔 (15)2.8.10工序14粗镗前后端面轴承孔,扩倒档轴孔 (16)2.8.11工序15上盖接合面及前后端面攻丝(三面攻) (17)2.8.12工序16两侧面攻丝 (19)2.8.13工序17精镗前后端面轴承孔,铰倒档轴孔 (21)2.8.14工序18精铣前后端面 (22)2.9切削用量的选择依据 (22)2.9.1铣削 (23)2.9.2钻孔 (23)2.9.3扩孔和铰孔 (23)2.9.4攻螺纹 (24)2.9.5机床精度及机床参数 (24)2.10 各种加工工艺和加工方法 (25)2.10.1平面加工工艺 (25)2.10.2螺纹加工工艺 (25)2.11常用工艺主要工序能达到的精度和表面粗糙度 (25)2.11.1平面加工 (25)2.11.2螺纹孔加工 (26)3 组合机床总体设计—“三图一卡” (27)3.1零件加工工序图 (27)3.1.1零件加工工序图的作用与内容 (27)3.1.2 绘制零件加工工序图的规定及注意事项 (27)3.2零件加工示意图 (27)3.2.1零件加工示意图的作用和内容 (28)3.2.2 绘制零件加工示意图的注意事项 (28)3.2.3 刀具的选择 (28)3.2.4 确定主轴类型、尺寸 (28)3.2.5标注联系尺寸 (28)3.2.6标注切削用量 (29)3.2.7 动力部件工作循环及行程的确定 (29)3.3 机床联系尺寸图 (29)3.3.1 机床联系尺寸图的作用与内容 (29)3.3.2 绘制机床联系尺寸图之前应确定的主要内容 (30)3.3.3 绘制机床联系尺寸图的注意事项 (31)3.4机床生产率计算卡 (31)4 夹具的设计 (34)4.1对铣床夹具体的要求 (34)4.2夹具体的毛坯结构 (34)4.3夹具元件的选择与设计 (34)4.4 专用夹具的设计步骤 (35)4.4.1研究原始资料 (35)4.5 绘制夹具总装配图 (35)4.6 标注夹具总装配图上各部分尺寸和技术要求 (36)4.7夹具公差配合的制订 (36)4.7.1 制订夹具公差与技术条件的依据 (36)4.7.2制定夹具公差和技术条件的基本原则 (36)4.8夹具公差的制订 (37)4.9夹具技术条件的制订 (37)4.9.1 定位元件之间或定位元件对夹具体底面之间的相互位置要求 (37)4.9.2定位元件与连接元件间的相互位置要求 (37)4.9.3 对刀元件与连接元件间的相互位置要求 (37)4.9.4 定位元件与引导元件间的相互位置要求 (37)4.10夹具设计部分的计算 (37)4.10.1基准的选择 (37)4.10.2切削夹紧力的计算 (38)4.10.3定位误差的分析 (38)结论 (40)致谢................................................................................................................. 错误!未定义书签。

汽车变速箱箱体孔钻削组合机床及其主轴箱设计

哈尔滨华德学院毕业设计(论文)任务书姓名:系(部):专业:班号:任务起至日期:年月日至年月日毕业设计(论文)题目:汽车变速箱箱体加工工艺及钻削组合机床设计立题的目的和意义:1.培养学生进行科研、生产和管理的基本素质,对工作认真负责、与同事团结协作,对事物潜心考察、勇于实践、开拓进取的工程意识。

2.培养学生严谨、实事求是的科学精神。

3.培养学生综合运用所学知识,独立完成中等复杂程度工程实际问题的工作能力。

4.对学生的专业知识进行考核。

包括掌握知识的深度、运用理论解决实际问题的能力、计算机运用水平、书面及口头表达能力。

5.毕业设计是学生专业学习的重要学习环节,是学生进行科学研究、强化工程意识、工程基本训练、提高工程实践能力的综合学习阶段,益于学生专业综合素质全面提高。

技术要求与主要内容:一.设计主要内容:1.CA10B载重汽车变速箱箱体加工工艺规程设计2.CA10B载重汽车变速箱箱体钻削组合机床设计3.钻削组合机床主轴箱的设计4. 变速箱箱体专用专用夹具的设计。

5.撰写毕业设计论文。

二.技术要求:1.关于加工工艺规程、夹具、主轴箱设计(1)方案合理,可行;进行必要的计算和验算;日志撰写翔实。

(2)图面整洁,视图齐全,布局合理,符合制图新标准规范要求。

2.关于编写毕业设计论文(1)阐述完整科学、重点突出、条理清晰。

文字简洁通顺,符合学院有关规范要求。

(2)论文中所引用的理论依据和重要计算公式无误、可查,计算数据准确。

3.论文字数不少于1万字。

三.设计(论文)完成后应提交的成果1.课题毕业论文一份2.图纸部分(1)夹具装配图A0图纸1张(2)组合机床主轴箱装配图A0图纸1张(3)汽车减速箱加工工艺卡、组合机钻床尺寸联系图A1图纸各1张(4)夹具和组合钻床主轴箱的零件图图纸共3张3.手写日志1份进度安排:9 月18日— 9月24日熟悉课题及学院对毕业设计规范,撰写课题设计任务书9 月25日—10月11日课题调研,撰写课题开题报告10 月12日—10月20日 CA10B变速箱加工工艺规程设计,绘制工艺卡图10 月21日—11月 5 日变速箱孔加工的组合钻床夹具设计,绘制夹具装配图11 月 6 日—11月15日组合钻床总体设计,绘制组合钻床尺寸联系图。

镗床变速箱壳体机械加工工艺设计

江苏大学本科毕业论文镗床变速箱壳体机械加工工艺设计摘要合理的机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段,也是企业进行生产准备,计划调度,加工操作,安全生产,技术检测和健全劳动组织的重要依据。

虽然对于某个具体零件,可采用几种不同的工艺方案进行加工,这些方案都可以加工出来合格的零件,但从生产效率和经济效益来看,其中只有一种或几种方案比较合理且切实可行。

因此,根据零件的特点、具体要求、经济效益和加工条件等,拟订较为合理的工艺过程,完成所要加工的部件。

关键词:机械加工工艺方案工艺过程Boring transmission case machining process designAbstract Reasonable machining process is to achieve product design, ensure product quality, Energy conservation, an important means to reduce consumption but also enterprises in the production preparation, planning and scheduling, processing operations, safety, technical testing and an important basis for sound labor organization.Although a specific part, the process can be used several different programs for processing, these options are passing out of the parts can be processed, but the production efficiency and cost effectiveness, of which only one or a few more reasonable and practical solution feasible. Thus, according to the characteristics of parts, and specific requirements, cost and processing conditions, develop a more rational process, to complete the processing of parts.Keywords: Machining Technology solutions Process引言箱体类是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。

变速箱壳体多孔钻专机设计(三图一卡及多轴箱设计) 机械设计及自动化专业毕业设计 毕业论文

毕业论文中文摘要变速箱壳体多孔钻专机设计(三图一卡及多轴箱设计)摘要:随着自动化生产能力的提高,现代工厂中出现需要组合机床的场合越来越多,组合机床是以通用部件为基础,配以工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

它一般采用多轴,多刀,多工序,多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化合系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批量生产中得到广泛应用,并可用以组成自动生产线。

本课题针对变速箱壳体端面上12Xφ18孔钻削这一特定工序而设计的一台专用立式组合机床。

本设计中,在充分数据计算的基础上对标准通用零件做了仔细选择,并依据被加工零件的结构特点,加工部位的尺寸精度,表面粗糙度要求,以及定位夹紧方式,工艺方法和加工过程中所采用的刀具,生产率,切削用量情况等设计了结构合理的多轴箱。

关键词:组合机床,多轴箱,工艺流程,钻削目次1 引言 (1)1.1组合机床概述 (1)1.2该课题研究的目的和意义 (1)1.3组合机床发展史 (1)1.4国内外该研究技术现状 (2)1.5发展趋势 (3)1.6本课题研究的基本内容 (3)1.7本课题主要研究解决的难点问题和拟采用的办法 (3)2 多孔钻组合机床总体方案设计(三图一卡) (5)2.1 零件分析 (5)2.2工艺分析 (6)2.3确定机床的配置形式 (7)2.4组合机床切削用量 (8)2.5组合机床切削用量选择及计算 (9)3 组合钻床总体方案设计(三图一卡) (11)3.1被加工零件工序图 (11)3.2 加工示意图 (12)3.2.4其它注意问题 (15)3.3 机床联系尺寸总图 (16)3.4.生产率计算卡 (18)4 组合机床多轴箱设计 (20)4.1通用多轴箱的组成 (20)4.2多轴箱设计步骤和内容 (20)4.3传动系统的设计计算 (21)结论 (24)参考文献 (25)致谢 (26)1 引言1.1组合机床概述组合机床是以系列化、标准化的通用部件为基础,再配以少量专用部件而组成的专用机床,具有一般专用机床结构简单,生产率及自动化程度高,易保证加工精度的特点,又能适应工件的变化,具有一定的重新调整、重新组合的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)题目变速箱壳体孔系加工专用机床设计(左主轴箱)2014年6月 5 日变速箱壳体孔系加工专用机床设计(左主轴箱)摘要组合机床是一种专用高效自动化技术装备,因而被广泛应用于汽车、拖拉机、内燃机和压缩机等许多工业生产领域。

本次设计的是钻变速箱体左端面孔组合机床,主要完成组合机床的多轴箱设计。

通过分析比较,确定了选用卧式单工位组合机床以加工零件左端面孔系;为确保加工精度,采用一面两销的定位方式;为实现无极调速,安全可靠,选择液压组合滑台;根据零件的大小及被加工孔位置确定主轴箱的轮廓尺寸;通过计算确定主轴和传动轴的直径;齿轮模数是通过类比法确定;齿轮齿数和中间传动轴的位置是由计算、作图和多次试凑相结合的办法确定;计算主轴、传动轴的坐标并进行中心距的验算,确定部分轴上采用变位齿轮;轴上的齿轮套、键等零件按轴号选择相应的标准件。

关键词:组合机床;多轴箱;主轴;传动轴;齿轮AbstractCombination machine tools is a kind of special high automation technology and equipment, and therefore is widely used in automobiles, tractors, internal combustion engines and compressors many industrial production field. This design is to drill the left side face of gear case combination machine tools, the main spindle box of modular machine tool design. Through analysis and comparison, to determine the selection of horizontal simplex bit left side face of combination machine tools for machining parts is; In order to ensure the machining accuracy, using a two pin positioning way; In order to achieve the infinite speed, safe and reliable, choose hydraulic combination sliding table; According to the size of the parts and processed hole location to determine the outline of the spindle box size; Through the calculate and determine the main shaft and the diameter of the shaft; Gear modulus is determined by analogy method; The gear teeth and the position of the intermediate shaft is by calculating, drawing and the combination of trial and error method to determine many times; Calculate the coordinates of main shaft, the shaft and calculating the center distance, determined in the light of the deflection of shaft gear; Shaft of the gear set, key parts such as press shaft, select the corresponding standard.Key words: combination machine tools; Spindle box; Main shaft; Transmission shaft; gear目录前言 (1)第1章绪论 (2)§1.1 组合机床的发展史 (2)§1.2 组合机床的国内外发展状况 (2)§1.3 组合机床的分类和组成 (4)§1.4 组合机床的特点 (5)§1.5本课题研究的内容及意义 (6)§1.6 组合机床设计步骤 (6)§1.6.1 调查研究 (6)§1.6.2 拟定方案 (6)§1.6.3 工作图设计 (7)第2章组合机床总体设计 (8)§2.1组合机床工艺方案 (8)§2.1.1被加工零件特点 (8)§2.1.2定位基准的选择 (9)§2.1.3组合机床配置形式 (9)§2.2选择刀具和切削用量 (9)§2.3 切削力、切削扭矩、切削功率的确定 (9)§2.4组合机床总体分析——三图一卡 (11)§2.4.1被加工零件工序图 (11)§2.4.2加工示意图 (12)§2.4.3组合机床联系尺寸图 (14)第3章组合机床多轴箱设计 (18)§3.1多轴箱的组成及表示方法 (18)§3.1.1 多轴箱的组成 (18)§3.1.2 多轴箱总图绘制方法特点 (18)§3.2 多轴箱通用零件 (19)§3.2.1 通用箱体类零件 (19)§3.2.2 通用主轴、齿轮和套 (20)§3.3多轴箱的原始数据的计算 (20)§3.3.1被加工的零件的特点 (20)§3.3.2箱体尺寸的确定 (20)§3.3.3钻孔切削参数的确定 (21)§3.3.4钻孔的切削力,切削转矩和切削功率等动力参数计算22 §3.3.5多轴箱所需动力计算 (23)§3.3.6轴的初步选定 (23)§3.4多轴箱传动方案设计 (24)§3.4.1多轴箱传动系统的一般要求 (24)§3.4.2主轴分布类型及传动方案 (24)§3.5传动件的设计计算 (26)§3.5.1 传动方案图分析 (26)§3.5.2 齿轮的设计计算 (26)§3.6 主轴坐标的计算 (28)§3.6.1主轴坐标计算 (28)§3.6.2 验算中心距误差 (28)§3.6.3绘制坐标检查图 (30)结论 (32)参考文献 (33)致谢前言组合机床是以系列化、标准化的通用部件为基础,再配以少量专用部件而组成的专用机床,具有一般专用机床结构简单,生产率及自动化程度高,易保证加工精度的特点,又能适应工件的变化,具有一定的重新调整、重新组合的能力。

组合机床可以对工件采用多刀、多面及多方位加工,特别适于在大批、大量生产中对一种或几种类似零件的一道或几道工序进行加工。

组合机床可完成钻、扩、铰、镗孔、攻螺纹、车、铣、磨削以及滚压等工序。

在本文中主要介绍了组合机床的总体设计步骤,重点论述了组合机床多轴箱的设计步骤和设计的具体过程。

在多轴箱设计过程中,还是采用以人工设计为主,其中包括多轴箱设计的原始依据图的绘制、传动路线的设计确定、主轴和传动轴坐标的计算及坐标检查图、装配图和展开图还有部分零件图的具体绘制。

本课题主要对多轴箱进行设计,满足所给零件的钻扩加工。

首先要从所加工的零件入手,确定各轴的分布,设计出总体传动方案,然后对多轴箱的整体布局和轮廓尺寸进行计算,再对各轴和齿轮尺寸进行计算和应力计算。

最后对所设计的多轴箱进行经济性分析并写出结论。

§1.1 组合机床的发展史组合机床是随着汽车工业的兴起而发展起来的。

在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。

最早的组合机床是1911年在美国制成的,用于加工汽车零件。

初期,各机床制造厂都有各自的通用部件标准。

为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可低达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达0.03~0.02微米。

组合机床未来的发展将更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。

§1.2 组合机床的国内外发展状况组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

多轴箱是组合机床的重要专用部件,一般具有多根主轴同时对一系列孔系进行加工。

它根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

其动力来自通用的多轴箱,与动力箱一起安装与进给滑台,可完成钻、扩、绞、镗孔等加工工序。

多年来机械产品加工采用万能机床。

但随着生产的发展,很多企业的产品产量越来越大,精度越来越高,如拖拉机,汽车行业的汽缸体、汽缸盖、变速箱、后桥等零件,采用万能机床加工就不能很好的满足要求。

因为在某一台机床上加工一种工件,使万能机床的很多部分和机构变得作用不大,工人整天忙于装夹工件、起动机床、进刀退刀、停车及卸工件等,不仅工人劳动强度很大,而且生产效率也不高,不利于保证产品加工精度。

为了解决这个问题,就创造出了专用机床,专用机床是专门用于加工一种工件或一种工件的一定工序的机床,它可以同时用许多刀具进行切削,机床的辅助动作部分地实现了自动化,结构也比万能机床简单,生产效率提高了。

但专用机床有一个最大的弱点:就是被加工零件稍有一点变动,它就用不上了,需要另造新的机床,不能适应现代机械工业技术迅速发展、产品经常革新的需要,而且这种机床设计制造周期长,造价高。

广大工人和技术人员在总结生产实践经验的基础上,提出创造这样的高效率机床:它既有专用机床效率高、结构简单的特点,又有万能机床能够重新调整,以适应新工件加工的特点。