真空电镀涂膜原理介绍和操作说明

真空电镀幻彩的原理

真空电镀幻彩的原理

真空电镀幻彩的原理是利用高真空环境下的物理过程,将金属蒸汽沉积在物体表面,形成一层薄膜。

这个薄膜可以反射、折射和透射特定波长的光线,并具有特殊的幻彩效果。

具体原理如下:

1. 真空环境:在真空状态下,通过抽取空气并加热金属材料,可以将金属转化为蒸汽形式。

真空环境可以防止氧化和杂质对镀膜过程的干扰。

2. 电子束蒸发:采用电子束轰击金属源,使其升温并蒸发。

金属蒸汽会扩散到真空腔室内。

3. 中和电子:通过引入离子源在腔室内产生离子束,这些离子可以与蒸汽中的电子结合,以维持电荷中性。

4. 沉积薄膜:在被镀物体上,金属蒸汽遇到表面会凝结形成一层薄膜。

这个薄膜的厚度可以通过控制沉积时间来调节。

5. 幻彩效果:沉积的金属薄膜会使光线发生多次反射、折射和透射,不同波长的光线会互相干涉和衍射,形成幻彩效果。

这是由于金属薄膜的厚度与光的波长之间存在着波长特性的相对关系。

通过控制蒸发材料和差异性的金属镀膜厚度,在不同的观察角度和光照条件下,可以产生出不同的幻彩效果。

真空电镀幻彩广泛应用于眼镜、手机、钟表等产品的表面涂层装饰。

真空镀膜的工作原理

真空镀膜的工作原理

真空镀膜是一种将材料沉积在基底表面形成薄膜的方法,其工作原理基于薄膜材料的物理气相沉积过程。

下面是详细的工作原理解释:

1. 需要镀膜的材料(称为靶材)被置于真空腔室中。

腔室被抽成高度真空状态,以消除气氛中的气体分子,以确保薄膜的质量和延展性。

2. 充电电源将高电压应用于靶材上,将其激发成等离子体。

通过此过程,靶材的原子和分子被解离,形成带有正电荷的离子和自由电子。

3. 离子和自由电子在真空室中快速移动,并与基底表面相互碰撞。

4. 离子以极高的动能撞击基底表面,使得离子沉积在基底上,形成薄膜。

5. 薄膜的组成和性质取决于靶材的材料和原子成分,以及镀膜过程中的其他参数调控,如沉积速率、温度等。

值得注意的是,真空镀膜过程中常见的薄膜材料有金属、陶瓷、半导体等,在不同应用领域中具有各自的特性和功能。

真空镀膜广泛应用于光学、电子、通信等领域,用于增强表面特性、改善光学性能、提供防腐蚀保护等。

PVD —真空电镀介绍

五、PVD鍍膜品質管控:

2. 鍍層硬度測試:用維氏硬度機測試鍍層表面 硬度,一般硬度在HV600以上(即HRC50以 上) ,此硬度非鍍層真實的硬度,因為設備的 原因,實際上在測試時,已把鍍層打破。(實 際的硬應在HV1000以上)

2013/7/8

10

Zhongshan Worldmark Sporting Goods Company LTD .

2013/7/8

4

Zhongshan Worldmark Sporting Goods Company LTD .

二、真空電鍍原理:

# 離子鍍是蒸發鍍和濺射鍍相結合的新技術,目前用在球 頭上主是離子鍍。

# 真空鍍可以鍍金、鈦、鋯、鉻、銅等金屬,同一種金屬 能透過不同的反應氣體(O2、N2、C2H2)及氣體的比 例,會形成出不同顏色的鍍層;顏色的深、淺是靠通入 反應气體的多少來決定,而色深要比色淺的硬度硬(因通 入反應氣體少時,不能使Ti饱和反應,鍍膜中有反應Ti 和鈍Ti,而鈍Ti的硬度比反應Ti要低,造成硬度下降)。

3

4 5

今泰

萬爾 思百高

TLM深黑色、灰黑色

TLM深黑色、灰黑色 深黑色、藍色、咖啡色、灰黑色

2013/7/8

15

Zhongshan Worldmark Sporting Goods LTD .

THE END! TKS!

2013/7/8

16

Zhongshan Worldmark Sporting Goods LTD .

真空電鍍基本知识介绍

生技二課 2010年2月23日

2013/7/8

1

Zhongshan Worldmark Sporting Goods Company LTD .

真空镀膜原理

真空镀膜原理

真空镀膜是一种常见的薄膜制备技术,其原理是利用真空环境下的物理气相沉积过程,将目标材料以原子或分子的形式沉积在基底表面上,形成均匀、致密的薄膜。

真空镀膜的基本原理是利用电子束、离子束或蒸发等方法将目标材料转化为气相,并通过控制真空度来控制薄膜的质量和性能。

首先,原料固体被放置在真空镀膜设备中的加热源中,加热后,原料开始升华或蒸发,并形成一个气相流。

在真空环境下,目标材料的气相流将穿过辅助设备,如抽气系统和气体分子筛等,将气体分子和杂质去除,以确保沉积薄膜的纯净度。

接下来,气相流将进入到薄膜生长室中,其中包含一个基底,通常是玻璃或金属。

基底表面的晶格结构提供了一个“种子”来引导薄膜的生长。

在基底上,气相流遇到表面吸附位,吸附位是一种表面上的缺陷,它可以吸附气体分子并促使薄膜的生长。

目标材料的气相分子在吸附位上发生化学反应或物理现象,如离子交换、原子扩散和自组装等,从而导致薄膜的生长。

在真空镀膜过程中,可以通过控制加热源温度、气体压力和沉积时间等参数来调节薄膜的性质。

例如,不同的温度可以改变薄膜的晶体结构,从而调节其光学、电学或机械性能。

此外,控制沉积速率和沉积厚度还可以实现不同厚度、不同光学特性或不同应用的薄膜。

总之,真空镀膜通过在真空环境下将目标材料转化为气相,然后在基底表面上沉积,来制备薄膜材料。

这种技术可广泛应用于光学镀膜、防腐镀膜、陶瓷涂层等领域,并具有很好的可控性和适应性。

真空电镀原理简介

3.品保:

真空电镀不良原因(如颗粒,凹点,麻点,碰刮伤,面皱等问题)同涂装是大同小异的.

确认:审核:作成:

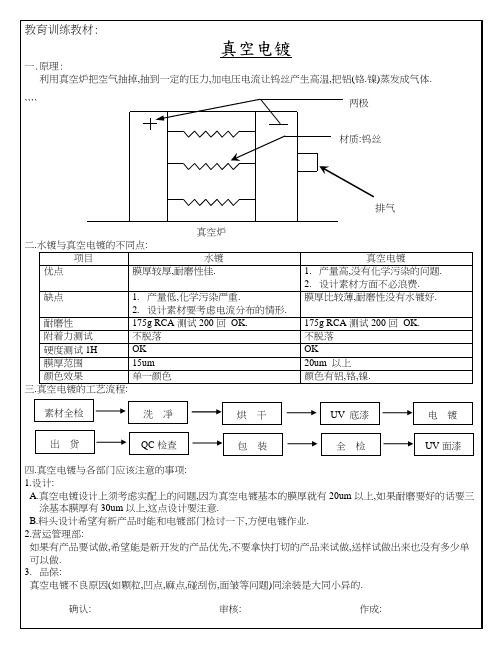

教育训练教材:

真空电镀

一.原理:

利用真空炉把空气抽掉,抽到一定的压力,加电压电流让钨丝产生高温,把铝(铬.镍)蒸发成气体.

````两极

材质:钨丝

排气

真空炉

二.水镀与真空电镀的不同点:

项目

水镀

真空电镀

优点

膜厚较厚,耐磨性佳.

1.产量高,没有化学污染的问题.

2.设计素材方面不必浪费.

缺点

1.产量低,化学污染严重.

2.设计素材要考虑电流分布的情形.

膜厚比较薄,耐磨性没有水镀好.

耐磨性

175g RCA测试200回OK.

175g RCA测试200回OK.

附着力测试

不脱落

不脱落

硬度测试1H

OK

OK

膜厚范围

15um

20um以上

颜色效果

单一颜色

颜色有铝,铬,镍.

三.真空电镀的工艺流程:

四.真空电镀与各部门应该注意的事项:

1.设计:

A.真空电镀设计上须考虑实配上的问题,因为真空电镀基本的膜厚就有20um以上,如果耐磨要好的话要三

涂基本膜厚有30um以上,这点设计ቤተ መጻሕፍቲ ባይዱ注意.

B.料头设计希望有新产品时能和电镀部门检讨一下,方便电镀作业.

2.营运管理部:

如果有产品要试做,希望能是新开发的产品优先,不要拿快打切的产品来试做,送样试做出来也没有多少单

vcp电镀流程和原理

vcp电镀流程和原理

VCP(Vacuum Coating Process)是一种利用真空环境下的电子束蒸发技术进行电镀的流程和原理。

VCP电镀流程包括以下几个步骤:

1. 准备底材:首先将需要进行电镀的物体作为底材,确保表面平整、清洁和无油污等杂质。

2. 预处理:对底材进行预处理,包括去除表面氧化层、清洗和干燥等步骤,以确保表面无杂质和污染。

3. 进入真空腔室:将底材放入真空腔室内,确保腔室内的真空状态。

4. 电子束蒸发:在真空腔室中加入所需的金属材料,通常使用电子束炉将金属材料蒸发,通过高能电子束轰击,使金属材料原子从固态到气相的转变。

5. 沉积:蒸发的金属原子在真空腔室内沉积在底材表面上,形成金属膜层。

沉积速率和膜层厚度可以通过控制蒸发时间和金属材料的蒸发速率来调节。

6. 进行后处理:电镀后可以进行一些后处理步骤,比如清洗、抛光和检测等,以提高电镀层的质量和外观。

除了上述步骤外,VCP电镀的原理是基于真空腔室中的金属材料蒸发和沉积的过程。

在真空状态下,由于金属材料的固态结构变得不稳定,加热金属材料可以使其原子从固态变为气相,然后在底材表面沉积形成金属膜层。

蒸发的金属原子会以分子束的形式沉积在底材表面,形成致密、均匀和具有优异性能的电镀层。

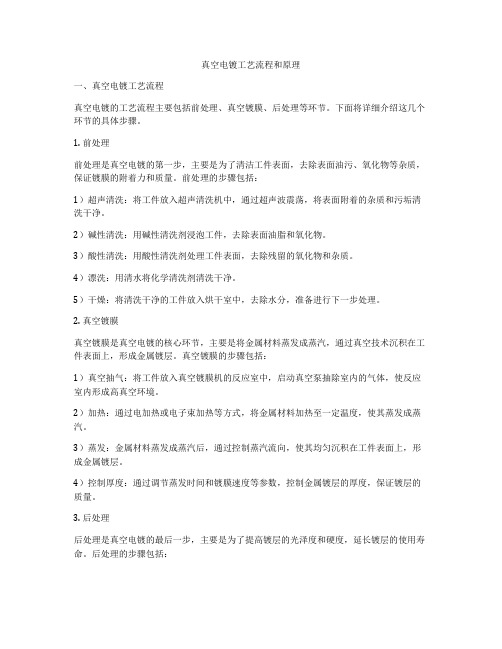

真空电镀工艺流程和原理

真空电镀工艺流程和原理一、真空电镀工艺流程真空电镀的工艺流程主要包括前处理、真空镀膜、后处理等环节。

下面将详细介绍这几个环节的具体步骤。

1. 前处理前处理是真空电镀的第一步,主要是为了清洁工件表面,去除表面油污、氧化物等杂质,保证镀膜的附着力和质量。

前处理的步骤包括:1)超声清洗:将工件放入超声清洗机中,通过超声波震荡,将表面附着的杂质和污垢清洗干净。

2)碱性清洗:用碱性清洗剂浸泡工件,去除表面油脂和氧化物。

3)酸性清洗:用酸性清洗剂处理工件表面,去除残留的氧化物和杂质。

4)漂洗:用清水将化学清洗剂清洗干净。

5)干燥:将清洗干净的工件放入烘干室中,去除水分,准备进行下一步处理。

2. 真空镀膜真空镀膜是真空电镀的核心环节,主要是将金属材料蒸发成蒸汽,通过真空技术沉积在工件表面上,形成金属镀层。

真空镀膜的步骤包括:1)真空抽气:将工件放入真空镀膜机的反应室中,启动真空泵抽除室内的气体,使反应室内形成高真空环境。

2)加热:通过电加热或电子束加热等方式,将金属材料加热至一定温度,使其蒸发成蒸汽。

3)蒸发:金属材料蒸发成蒸汽后,通过控制蒸汽流向,使其均匀沉积在工件表面上,形成金属镀层。

4)控制厚度:通过调节蒸发时间和镀膜速度等参数,控制金属镀层的厚度,保证镀层的质量。

3. 后处理后处理是真空电镀的最后一步,主要是为了提高镀层的光泽度和硬度,延长镀层的使用寿命。

后处理的步骤包括:1)热处理:将镀膜加热至一定温度,使其晶体结构重新排列,提高镀层的硬度和抗腐蚀性能。

2)抛光:通过机械或化学抛光的方法,将镀层表面的凹凸不平和杂质去除,提高镀层的光泽度。

3)喷涂保护层:在镀层表面喷涂一层保护漆或透明涂层,提高镀层的耐磨性和耐腐蚀性能。

二、真空电镀的原理真空电镀是基于真空技术和原子层蒸发原理的一种表面处理技术。

下面将详细介绍真空电镀的原理。

1. 真空技术真空技术是真空电镀的基础,主要是通过真空泵将空气或其他气体抽除,形成低压或高真空环境,为镀膜提供良好的工作环境。

真空电镀的原理

真空电镀的原理引言:在现代科技中,电镀技术被广泛应用于各个领域,其中真空电镀技术因其独特的优势而备受关注。

本文将详细介绍真空电镀的原理及其应用。

一、真空电镀的基本原理真空电镀是利用真空环境下金属薄膜的物理气相沉积过程,将金属离子沉积在基材表面,形成一层金属薄膜。

其基本原理可以概括为以下几点:1. 电子束或离子轰击:在真空室中,通过加热阴极,产生高速电子束或离子束。

这些高速粒子轰击靶材(金属块),将靶材表面的金属原子或分子击出。

2. 原子扩散:被击出的金属原子或分子在高真空环境中自由扩散,向基材表面移动。

3. 沉积:金属原子或分子在基材表面沉积,并逐渐形成一层金属薄膜。

二、真空电镀的关键技术实现有效的真空电镀过程,需要掌握以下关键技术:1. 高真空环境:真空电镀过程中,必须创造出高度真空的环境,以防止金属薄膜被杂质污染。

通常使用真空泵抽取气体,将气压降至非常低的水平,从而实现高真空条件。

2. 恰当的电子束或离子束:电子束或离子束的能量和密度对沉积速度和质量有着重要影响。

通过控制加热阴极的电流和电压,以及调节束流密度,可以达到理想的沉积效果。

3. 基材表面处理:在进行真空电镀之前,经常需要对基材表面进行一系列的准备工作,以提高金属薄膜的附着力。

常见的表面处理方法包括去污、抛光和化学处理等。

4. 薄膜质量检测:真空电镀后,需要对金属薄膜进行质量检测。

常见的检测手段有电子显微镜、X射线衍射和厚度测量仪等。

三、真空电镀的应用领域真空电镀技术在许多领域都有广泛的应用,包括:1. 电子器件:真空电镀可以制备电子器件中的导电薄膜、光学薄膜和保护膜等。

例如,将金属薄膜应用于集成电路连接器,可以提高电子器件的性能和稳定性。

2. 光学镜片:真空电镀可以用于制备光学镜片,提高其反射和透射性能。

通过在玻璃或塑料表面镀上金属薄膜,可以改变光的传播特性,实现反射镜、透镜和滤光片等光学元件的功能。

3. 饰品和装饰品:真空电镀技术可以制造出具有镀金、镀银或其他金属镀层的饰品和装饰品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

UV真空电镀与传统工艺的比较

固化模式 焗烤时间

可固化底材 適用产品

UV真空电镀涂料 UV (紫外线) IR:3-5min;UV:800mj/c㎡ 外形简单 3C产品&化妝品外売

传统真空电镀 热能(IR)

IR:60-90min 任何可涂覆

聖誕球,工藝品

注意:UV涂料只有紫外线(UV)能将其固化,热能(烘烤) 不能使其固化。 UV固化优点:固化速度快、环保、节能、漆膜高性能。 UV固化缺点:不能固化外形复杂的底材,设备成本高。

UV固化真空電鍍塗料 的施工缺点和解決方案

真空鍍膜

真空电镀UV底面漆

UV真空电镀原理和種類 UV真空电镀与传统工艺的比较 真空电镀UV底面漆施工工艺 常見的施工缺点

常见问题的解决

Hale Waihona Puke 塗膜物性UV真空电镀原理和種類

真空蒸鍍:是將工件装入电镀机内,然后将室内空气抽走, 达到一定的真空度后,将室内的钨丝通电加热.当达到一 定的温度后,钨丝上所放置的金属丝气化,然后随着室内 工件的转动均匀的沉积在工件表面,形成金属膜. 一般 常见的电镀用金属有铝.镍.铜等等,但由于熔点.工艺 控制等方面的原因,镀铝成为最流行的做法. 真空溅镀:主要利用辉光放电glowdischarge将氩气Ar离 子撞击靶材target表面,靶材的原子被弹出而堆积在基板 表面形成薄膜。溅镀薄膜的性质、均匀度都比蒸镀薄膜来 的好,但是镀膜速度却比蒸镀慢很多。新型的溅镀设备几 乎都使用强力磁铁将电子成螺旋状运动以加速靶材周围的 氩气离子化,造成靶与氩气离子间的撞击机率增加,提高溅 镀速率。

结果

100/100 H 350±20 1000 光泽减少不超过5% 漆膜不爆裂,附着力不改变 漆膜不脱落 漆膜不脱落 漆膜不爆裂附着力不改变 漆膜不爆裂附着力不改变 漆膜不爆裂附着力不改变

UV真空电镀施工工艺

UV面漆 UV中塗 金屬鍍層 UV底漆

底材

常見的施工缺点

1.底漆可能产生的各種不良現象和解決方案。

2.底漆對鋁層密著不良。 3.電鍍後反白或起彩。

4.面漆對鋁層密著不良。

5.塗膜流平不良或出現小塵点。 6.UV固化後面漆反白。

底漆可能产生的各種不良現象和解決方案

1.流平不良:増加噴塗厚度和流平時間. 2.出現水点和凹孔:確保素材的清洁.調槍時減少出油量,增 加施工槍数. 3.出現針孔:調槍時減少出油量,增加施工槍数.將模厚控制 在18微米以内. 4.出現积边:調槍時減少出油量,增加施工槍数.將模厚控制 在12微米以内.

底漆對鋁層密著不良的解決方案

1.檢察固化能量,不可超过800mj/c㎡。 2.底漆固後,杜絕任何物質的污染。

3.杜絕其他物質對底漆的污染。

4.減少面漆的膜厚。 5.面漆减少高沸点醇醚類(防白水)溶劑導入。

電鍍後反白或起彩的解決方案

電鍍後反白或起彩是因為底漆塗膜固化不完全導至, 其解決方案如下: 1.不添加高沸点溶劑(防白水)。

UV固化後面漆反白的成因是〝UV固化前溶劑殘留 過量〞,反白則是一種不相溶的現象。 優化流平劑的組合、同時增加溶劑的溶解力、減少高 沸点溶劑導入是可行的解決方案。

UVV-131糸統的塗膜物性

项目

附着力 硬度 耐磨度 耐醇性 耐溶剂 耐温湿性 耐酸性 耐盐水性 耐油性 耐冷热循环 耐水煮

测试方法

百格*3M600 1 三菱UNI铅笔 RCA测试/次数 99.5%乙醇,1kg/cm²荷重,来回磨擦次数 漆膜表面涂抹MIBK,IPA 15分钟 80°C*80%RH24小时 PH=4.2硫酸溶液浸泡72小时 5%NaCl溶液浸泡72小时 表面涂抹蓖麻油在80°C*80RH24小时 (70°C*4h+0°C*4h)循环5次 100 ℃沸水中煮一小時

2.增加体系的反应速度。

3.增加固化能量。

面漆對鋁層密著不良的解決方案

1.減少色精的添加量。

2.減少面漆膜厚。

塗漠流平不良或出現小塵点的解決方案

塗漠流平不良或出現小塵点,基本上都可以用增加 塗膜厚度來解決問題,但必須小心其带來的副作用: 底漆:積邊和流卦. 面漆:積邊和掉漆.

UV固化後面漆反白的解決方案