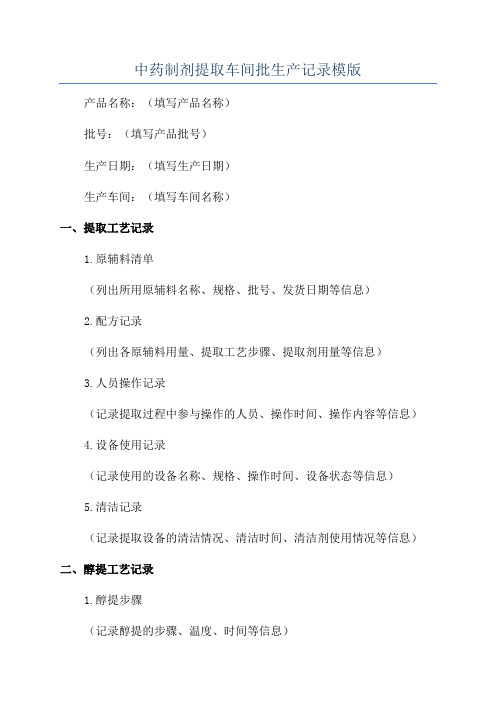

中药制剂提取车间批生产记录模版精编版

中药制剂提取车间批生产记录模版精编版

⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯工序提取配料工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取物料名称配比数目( kg)物料编码 /批号总重量( kg)配料(1)( 2)( 3)010203040506070809101112配比份数合计以上味饮片按上表配比为份接收人:装袋、贴签转运至提取岗位接收日期:年月日生药物料名称物料编码 /批号总重量( kg)左表味配料后,装配料袋、贴签转运至灭菌岗位01 接收人:02接收日期:0304 年月日05合计原辅左表原辅料配料后,装袋、责任人署名工序负责人:检查人:Q A :合格□不合格□操作人:复核人:此次称量数据能否正确是□ 否□⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01 使用02 接收人:03接收日期:0405 年月日合计指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A :场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□领料单粘贴处:工序水提工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取设施名称:QA 确认本罐投料能否正确无误并署名( X )设施编号:是□否□投饮片名称投料量( kg )饮片名称投料量( kg)料量误差误差及异样状况办理有□无□控制温度: 95~100℃℃蒸汽压力:Mpa第一次加水量:投料量的X 倍kg浸泡时间: X 小时日时分 ~ 日第一次升温时间日时分 ~ 日第一次提取时间: X 小时日时分 ~ 日第二次加水量:投料量的X 倍kg第二次升温时间日时分 ~ 日第二次提取时间: X 小时日时分 ~ 日第三次加水量:投料量的X 倍kg第三次升温时间日时分 ~ 日第三次提取时间: X 小时日时分 ~ 日检查人:Q A:合格□不合格□操作人:复核人:Q A:时分时分时分时分时分时分时分指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A :场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序浓缩工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号YB-TQ-020 工序负责人:操作开始时间年月日时分结束时间年月日时分检查人:生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□Q A:前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□合格□不合格□设施名称:设施编号:设施编号:操作人:蒸汽压力:Mpa浓一效浓缩温度: 80± 2℃℃一效真空度:Mpa 复核人:缩二效浓缩温度: 70± 2℃℃二效真空度:Mpa浓缩相对密度:( 00℃)(℃)浓缩后称重kg误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序醇提工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格提取设施名称:QA 确认本罐投料能否正确无误并署名设施编号:是□否□投饮片名称投料量( kg )饮片名称投料量( kg)料量误差误差及异样状况办理有□无□控制温度: 80~85℃℃蒸汽压力:Mpa乙醇使用记录物料编码 /批号领用量使用量节余量乙醇( kg)回收乙醇( kg)第一次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第一次升温时间日时分 ~ 日第一次提取时间:X 小时日时分 ~ 日第二次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第二次升温时间日时分 ~ 日第二次提取时间:X 小时日时分 ~ 日第三次加醇 (00%) 量:投料量的X 倍kg 乙醇浓度:第三次升温时间日时分 ~ 日第三次提取时间:X 小时日时分 ~ 日检查人:Q A:合格□不合格□操作人:复核人:Q A:%时分时分%时分时分%时分时分指令工艺参数及操作标准要求结果记录1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时结束时间日时责任人署名清场人:Q A :分合格□分不合格□⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯工序醇沉工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□检查人:2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□Q A:检5、设施、工用具能否切合要求5、是□否□查⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯最新料介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格清膏重量:kg设施名称:设施编号:醇设施编号:加入乙醇,使含醇量达到00% 含醇量:%沉静置时间: X 小时日时分至日时分误差误差及异样状况办理有□无□乙醇使用记录物料编码 /批号领用量使用量节余量乙醇( kg)回收乙醇( kg)1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分结束时间日时分工序回收乙醇浓缩工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□设施名称: XXXXX 合格□不合格□操作人:复核人:清场人:Q A:合格□不合格□责任人署名工序负责人:检查人:Q A:合格□不合格□乙回收乙醇订制批号批号:醇回收乙醇量kg浓折算浓度( 20℃)%( 20℃)复核人:缩蒸汽压力:Mpa浓缩温度: 80± 2℃℃真空度:Mpa浓缩相对密度:( 00℃)(℃)浓缩后称重kg误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序灭菌干燥工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□检查人:2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□Q A:检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□合格□检查量状态、包装完满状况能否合格不合格□生药设施名称:QA 确认灭菌投料能否正确无误并署名灭菌设施编号:是□否□操作人:投饮片名称投料量( kg)饮片名称投料量( kg)量复核人:共计误差误差及异样状况办理有□无□蒸汽压力:Mpa Q A:灭菌温度: 115± 2℃℃每锅灭菌时间: 0.5 小时灭菌锅次:锅灭菌时间日时分~ 日时分设施名称:设施编号:设施编号:真空度:Mpa Mpa干干燥温度: 80± 2℃℃℃每锅次干燥时间: 3~4 小时锅次锅次燥干燥时间日时分日时分至日时分至日时分干燥后称重kg( A )灭菌前饮片总重量:kg (B )收A率收率( %)= = %B限度≥ 98.0% 符合□不切合□指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□工序生药粉碎工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格饮片总重量:kg( A )生药设施名称:粉碎机组设施编号:粉碎设施名称:低温涡流粉碎机组设施编号:误差误差及异样状况办理有□无□检查筛网能否正确、完满是□否□粉碎细度: 000 目目粉碎后称重kg( B )收B收率( %)==%率A责任人署名工序负责人:检查人:Q A:合格□不合格□操作人:复核人:限度≥ 98.0%符合□不切合□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□Q A:4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分合格□结束时间日时分不合格□工序混淆工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□检查人:产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□Q A:查6、状态标记能否齐备合理6、是□否□7、查对物料的名称、批号、数目、质7、是□否□物料量状态、包装完满状况能否合格稠膏重量:kg 合格□检查生粉重量:kg 不合格□设施名称:设施编号:混淆设施名称:设施编号:操作人:将领取物料均匀分派后加入混淆机中每次混淆时间: XX 分钟稠膏( kg)生粉( kg)混淆时间1 时分至时分复核人:2 时分至时分3 时分至时分4 时分至时分5 时分至时分6 时分至时分误差误差及异样状况办理有□无□1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分结束时间日时分工序微波干燥工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时结束时间年月日时生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格微波设施名称:干燥温度: 80±2℃干燥设施编号干燥温度干燥次数盘数干燥时间: 1 小时/次1 ℃时分至时2 ℃时分至时3 ℃时分至时4 ℃时分至时5 ℃时分至时误差误差及异样状况办理有□无□干燥后称重kg( A )提取投料总量:kg( B)混淆生粉总量:kg( C)收A -C清场人:Q A:合格□不合格□责任人署名工序负责人:分分检查人:Q A:合格□不合格□操作人:分分分复核人:分分率收率( %)==%B限度: (00±00)%符合□不切合□1、消除生产中产生的荒弃物1、是□否□2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分结束时间日时分工序干膏粉碎工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录房间编号操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□查6、状态标记能否齐备合理6、是□否□物料7、查对物料的名称、批号、数目、质7、是□否□检查量状态、包装完满状况能否合格干膏重量:kg( A )生药设施名称:设施编号:粉碎设施编号:误差误差及异样状况办理有□无□检查筛网能否正确、完满是□否□粉碎细度: 000 目目粉碎后称重kg( B )收B收率( %)==%率A 清场人:Q A:合格□不合格□责任人署名工序负责人:检查人:Q A:合格□不合格□操作人:复核人:限度≥ 98.0% 符合□不切合□1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□3、洁净称量衡器、容用具3、是□否□清4、是□Q A:4、洁净生产地区否□5、采集整理生产文件5、是□否□场QA 确认6、是□6、贴挂状态标记,并经否□开始时间日时分合格□结束时间日时分不合格□工序批混工序编制人:日期:依照XXX 生产工艺规程审查人:日期:本岗位操作规程及有关操作规程同意人:日期:指令工艺参数及操作标准要求结果记录责任人署名房间编号工序负责人:操作开始时间年月日时分结束时间年月日时分生1、上一次清场能否合格1、是□否□2、操作履行文件记录齐备2、是□否□检查人:产3、无上一次操作的遗留物3、是□否□前4、环境能否切合要求4、是□否□检5、设施、工用具能否切合要求5、是□否□Q A:查6、状态标记能否齐备合理6、是□否□7、查对物料的名称、批号、数目、质7、是□否□物料量状态、包装完满状况能否合格药粉重量:kg 合格□检查不合格□设施名称:设施编号:操作人:批混混淆时间: XX 分钟时分至时分批混前物料总量kg( A )批混后称重kg( B )复核人:查验填写中间产品请验单,取样查验取样量:g误差误差及异样状况办理有□无□B收收率( %)==%A率限度≥ 99.0% 符合□不切合□移交人:交药粉重量:kg岗位同中间站进行物料交接接收人:接件数:件指令工艺参数及操作标准要求结果记录责任人署名1、消除生产中产生的荒弃物1、是□否□清场人:2、洁净生产所用设施2、是□否□清3、洁净称量衡器、容用具3、是□否□4、洁净生产地区4、是□否□Q A:场5、采集整理生产文件5、是□否□6、贴挂状态标记,并经QA 确认6、是□否□开始时间日时分合格□结束时间日时分不合格□请验单粘贴处:。

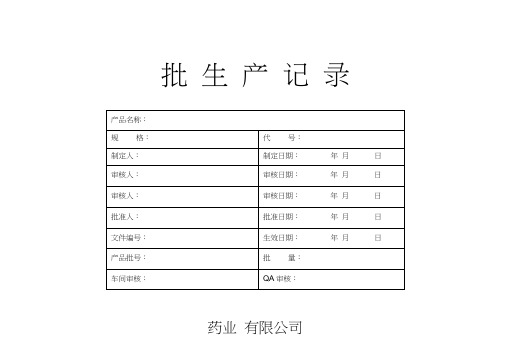

(完整版)药品批生产记录

—依次检查烘房风机、 蒸汽阀、 排水阀门, 电源是否 已关闭

实际水分: □未损坏 不合格品数量:

□已关闭

% □损坏

kg

□未关闭

备注:

—检查 BPR 的完整性

□完整

□不完整

批生产

品名:胶囊

规格:

日期 时间

操

作

终混前准备

代号: 步

批号: 骤

—对作业场所、环境的检查

* 检查操作间温湿度、压差是否符合要求

第一锅

Ⅰ速

Ⅱ速

第二锅

Ⅰ速

Ⅱ速

能够达到“捏之成团,一弹则散”

搅拌时间

秒

秒

秒

秒

切碎时间

秒

秒

秒

秒

粘合剂用量

kg

kg

搅拌电流

A

A

第三锅

Ⅰ速

Ⅱ速

搅拌时间

秒

秒 粘合剂用量

kg

切碎时间

秒

秒 搅拌电流

A

粘合剂实际总用量:

kg

制粒结束

备注:

—检查 BPR 的完整性

□完整

□不完整

批生产记录

品名:胶囊 日 期 时间

规格:

记录

批量:

页号: 1/3 万粒 工序:终混 文件编号:

生

产

记

录

操作人 复核人

□符合要求 □无 □符合要求

□完好清洁 □是 设备型号: HW-V □完好清洁 □已清洁□已消毒

□已替换

□不符合要求 □有 □不符合要求

□不完好清洁 □否 编号: □不完好清洁 □未清洁□未消毒

□未替换

□正常□灵活

□不正常□不灵活

中药制剂提取车间批生产记录模版

倍第三次加水量:投料量的X

kg

第三次升温时间

日时分~日时分

第三次提取时间:X小时

日时分~日时分

指令

工艺参数及操作标准要求

结果记录

责任人签字

清场

1、清除生产中产生的废弃物、清洁生产所用设备2 3、清洁称量衡器、容器具4、清洁生产区域5、收集整理生产文件、贴挂状态标志,并经6QA确认

□否1、是□

kg乙醇浓度:%

第二次升温时间

日时分~日时分

小时第二次提取时间:X

日时分~日时分

第三次加醇(00%)倍量:投料量的X

kg乙醇浓度:%

偏差

偏差及异常情况处理

□□有无

控制温度:95~100℃

℃

蒸汽压力:0.1~0.15Mpa

Mpa

第一次加水量:投料量的X倍

kg

浸泡时间:X小时

分时分日时~日

第一次升温时间

日日时分~分时

第一次提取时间:X小时

分时日分日时~

第二次加水量:投料量的X倍

kg

第二次升温时间

分时日~分时日.

第二次提取时间:X小时

□否□1、是□否□2、是否□3、是□4、是□否□□否5、是□否□□6、是

检查人:Q:A□格合□不合格

物料检查

7、核对物料的名称、批号、数量、质量பைடு நூலகம்态、包装完好情况是否合格

7、是□否□

提取(X)

设备名称:设备编号:

确认本罐投料是否准确无误并签字QA是□否□

操作人:复核人:Q:A

投料量

投料量(饮片名称)饮片名称)投料量(kgkg

依据

XXX生产工艺规程本岗位操作规程及相关操作规程

审核人:日期:批准人:日期:

05中药提取生产记录

浸膏收率 ﹍﹍%

干膏量 ﹍﹍﹍﹍kg

干膏率 填表人

﹍﹍%

中药提取岗位生产记录

文件编号:SC/JL/01500 品名:

物料来源:前处理车间

批号:

规格 :

g/瓶

药材重:﹍﹍﹍﹍﹍kg(其中提取芳香水的药材﹍﹍﹍﹍kg,提取挥发油 的药材﹍﹍﹍﹍kg) 操作内容 操作签字 操作记录 操作人 复核人 生产时 间 备注

工 设备名称 运行时间 序

提 取 挥 发 油 芳 香 水

2T多功能 煎 提取罐 煮 提 取 0.5T热回 流提取罐 二效浓缩 器 浓 缩 热回流提 取罐 收 球形浓缩 罐 膏

提取浸膏与﹍﹍﹍粗粉﹍﹍ kg﹍﹍ºC干 热风循环 ﹍﹍小时 烘箱 燥﹍﹍小时得药物﹍﹍﹍kg。 干 燥 将浸膏﹍﹍﹍kg置不锈钢盘内摊匀,置 于真空干燥器内,按照设备标准操作规 真空干燥 ﹍﹍小时 程干燥,温度﹍﹍﹍ºC,时间﹍﹍小 器 时,得干浸膏﹍﹍kg。 药材总重量 物料平衡计算 ﹍﹍﹍﹍kg ﹍﹍﹍﹍kg 浸膏重量(比 重 )

2T多功能 提取罐 0.5T热回 流提取罐

将药材﹍﹍kg置于提取罐内,按照设备 ﹍﹍小时 标准操作规程,提取挥发油或芳香水。 加水﹍﹍kg,蒸汽压力﹍﹍MPa,真空﹍ ﹍MPa,温度﹍﹍oC,提取得挥发油﹍﹍ ﹍﹍小时 ﹍kg,芳香水﹍﹍﹍kg。 将药材﹍﹍kg置于提取罐内,按照设备 标准操作规程,提取﹍﹍次,第一次加 ﹍﹍小时 水﹍﹍kg,蒸汽压力﹍﹍MPa,真空度﹍ o ﹍MPa,温度﹍﹍ C,时间﹍﹍小时,第 二次加水﹍﹍kg,蒸汽压力﹍﹍MPa,真 o 空度﹍﹍MPa,温度﹍﹍ C,时间﹍﹍小 ﹍﹍小时 时。 ﹍﹍小时 将药液置于浓缩器内,按照设备标准操 作规程浓缩,蒸汽压力﹍﹍MPa,真空度 ﹍﹍MPa,温度﹍﹍oC,时间﹍﹍小时, ﹍﹍小时 比重﹍﹍﹍。 将浓缩液置于球形浓缩器内,按照设备 标准操作规程浓缩,蒸汽压力﹍﹍MPa, ﹍﹍小时 真空度﹍﹍MPa,温度﹍﹍oC,时间﹍﹍ 小时得浓缩浸膏﹍﹍﹍kg,比重﹍﹍﹍ 。

(完整版)药品批生产记录

批生产记录

药业有限公司

页号:3/2

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

页号:2/2品名:胶囊文件编号:

备注:

充填中间控制记录

充填中间控制记录

充填中间控制记录

批生产记录

批生产记录

批生产记录

批生产记录

批生产记录

内包装中间控制记录

页号:1/2

内包装中间控制记录

页号:1/2

页号:1/3

页号:2/3

批生产记录

页号:3/3

外包装中间控制记录

页号:1/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

外包装中间控制记录

页号:2/2

执行外包装S O P(每30箱取2盒检查一次喷码内容、板装半成品、说明书完好、清洁情况)

备注:

变更记载。

中药饮片批生产记录

中药饮片批生产记录一、基本信息1.产品名称:XXX中药饮片2.生产批号:XXX-2024XXX3.生产日期:2024年XX月XX日4.生产线号:XXX二、原料准备1.原料名称:XXXX(按照普通名称、拼音首字母排序,加入合适的说明)。

2.原料品牌:XXX(生产商名称),批号:XXX3.用量:按照处方和配方要求,准确称量。

4.检查:检查原料外观,气味、湿度、杂质等,并在记录中注明合格与否。

5.清洗:如有需要,对原料进行清洗处理,保证无杂质。

三、生产过程1.设备清洁:确认生产设备已经清洁干净,符合卫生要求。

2.操作员:XXX3.操作步骤:(1)根据工艺流程,准备生产所需的器具和设备。

(2)按照生产配方,将称好的原料依次放入料斗中。

(3)启动搅拌机,根据工艺要求进行搅拌,搅拌时间、速度和转速等需要记录。

(4)运送:将搅拌好的料移送至下一个工序。

4.温度、湿度记录:记录生产过程中的温度和湿度,确保符合工艺要求。

四、包装和贮存1.包装要求:根据产品要求选择包装材料并包装好。

2.包装记录:记录包装过程中的产品批号、包装材料、操作人员等信息。

3.贮存要求:按照产品要求的环境条件进行贮存。

五、清洁、消毒和废弃物处理1.清洁:生产设备的清洁,如搅拌机等。

2.消毒:根据产品特性和卫生要求,做好设备的消毒处理。

3.废弃物处理:按照相关规定妥善处理生产过程中产生的废弃物。

六、记录与复核1.生产记录:记录生产过程中的详细操作步骤、温度湿度、称量、检查结果等信息。

2.复核记录:复核记录的人员姓名、复核时间、复核结果等信息。

七、备注1.根据实际需要,添加合适的备注信息。

以上是一份中药饮片批生产记录的简要示例,生产记录的内容应根据具体情况进行调整和补充。

同时,为了确保生产质量,生产过程中还需要严格遵守相关的操作规范和卫生要求。

中药制剂提取车间批生产记录模版

中药制剂提取车间批生产记录模版产品名称:(填写产品名称)批号:(填写产品批号)生产日期:(填写生产日期)生产车间:(填写车间名称)一、提取工艺记录1.原辅料清单(列出所用原辅料名称、规格、批号、发货日期等信息)2.配方记录(列出各原辅料用量、提取工艺步骤、提取剂用量等信息)3.人员操作记录(记录提取过程中参与操作的人员、操作时间、操作内容等信息)4.设备使用记录(记录使用的设备名称、规格、操作时间、设备状态等信息)5.清洁记录(记录提取设备的清洁情况、清洁时间、清洁剂使用情况等信息)二、醇提工艺记录1.醇提步骤(记录醇提的步骤、温度、时间等信息)2.提取剂使用量记录(记录使用的提取剂名称、用量、操作时间等信息)3.煮沸浸泡记录(记录煮沸浸泡的温度、时间、提取液浓度等信息)4.过滤记录(记录过滤的步骤、过滤器规格、过滤时间等信息)三、浓缩工艺记录1.浓缩步骤(记录浓缩的步骤、温度、时间等信息)2.蒸发器使用记录(记录蒸发器的使用情况、温度、时间、压力、真空度等信息)3.浓缩液浓度检验记录(记录浓缩液的浓度、检验时间、检验人员等信息)四、冷冻干燥工艺记录1.冷冻步骤(记录冷冻的步骤、温度、时间、冻结桶使用情况等信息)2.干燥步骤(记录干燥的步骤、真空度、温度、时间等信息)3.干燥终点检验记录(记录干燥终点的指标、检验时间、检验人员等信息)五、包装记录1.包装物清单(列出所用包装物的名称、规格、批号等信息)2.包装操作记录(记录包装人员、操作时间、操作内容等信息)3.包装质量检验记录(记录包装质量检验的项目、检验时间、检验结果等信息)六、消毒记录(记录车间的消毒情况、消毒剂使用情况、消毒时间等信息)七、备注(填写其他需要备注的事项)以上是中药制剂提取车间批生产记录模版,供参考使用。

实际生产中,需要根据具体的生产工艺和质量要求进行调整和补充。

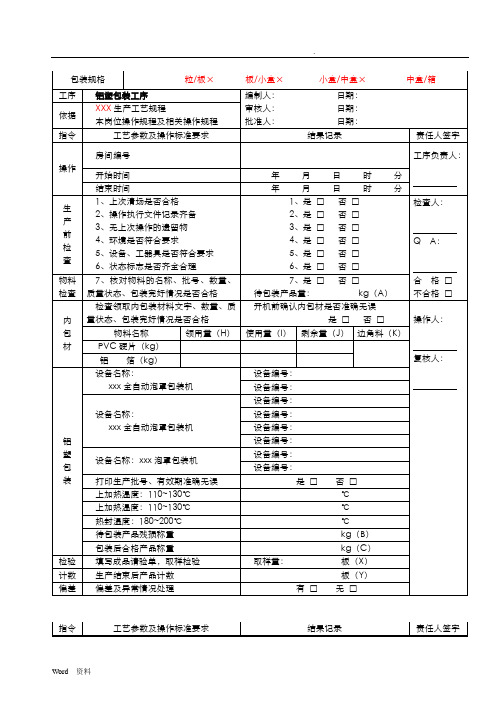

中药制剂固体制剂车间批包装记录模版

横封温度:170~190℃

℃

纵封温度:130~150℃

℃

在线称量检查记录

见附表

待包装产品残损称重

kg(B)

包装后合格产品称重

kg(C)

检验

填写成品请验单,取样检验

取样量: 袋(X)

计数

生产结束后产品计数

袋(Y)

偏差

偏差及异常情况处理

有 □无 □

指令

工艺参数及操作标准要求

结果记录

责任人签字

销毁方式

销毁地点

销毁人:

监销人:

说明书(张)

小 盒(个)

防潮袋(个)

中 盒(个)

大 箱(个)

清场

纳入上批清场记录副本及本次清场记录正本,粘贴下页

入库单(正本)粘贴处

留样通知单粘贴处

装箱单(合格证)粘贴处

清场记录(本批正本)粘贴处

清场记录(上批副本)粘贴处

包装规格

粒/板× 板/小盒× 盒/箱

工序

外包装(自动)工序

合 格□ቤተ መጻሕፍቲ ባይዱ

不合格□

开始时间

日时 分

结束时间

日时 分

请验单粘贴处:

附 表

装量差异记录

生产日期

年 月 日

每袋膜重

g/袋

装量范围

0.000g~0.000g

计算方式

平均装量 = 袋重平均值-每袋复合膜重

操作要求

分装时,每10分钟检查一次装量,要求装量在装量差异范围内

检查时间

平均装量(g)

设备编号:

时 分

时 分

说明书□装箱单□

小 盒□

塑

封

设备名称:XXXX三维包装机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5、收集整理生产文件

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

工序

醇提工序

编制人:日期:

审核人:日期:

批准人:日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

编制人:日期:

审核人:日期:

批准人:日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

复核人:

此次称量数

据是否准确

是□

否□

(1)

(2)

(3)

01

02

03

04

05

06

07

08

09

10

11

12

配比份数

合计

以上味饮片按上表配比为份

装袋、贴签转运至提取岗位

接收人:

接收日期:年月日

生药

配料

物料名称

物料编码/批号

总重量(kg)

左表味配料后,装袋、贴签转运至灭菌岗位

接收人:

接收日期:

年月日

01

02

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

回收乙醇(kg)

清

场

1、清除生产中产生的废弃物

2、清洁生产所用设备

3、清洁称量衡器、容器具

4、清洁生产区域

5、收集整理生产文件

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

工序

回收乙醇浓缩工序

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

工序

灭菌干燥工序

编制人:日期:

审核人:日期:

批准人:日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

清膏重量:kg

醇

沉

设备名称:

设备编号:

设备编号:

操作人:

复核人:

加入乙醇,使含醇量达到00%

含醇量:%

静置时间:X小时

日时分

至日时分

偏差

偏差及异常情况处理

有□无□

乙醇使用记录

物料编码/批号

领用量

使用量

剩余量

乙醇(kg)

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

生药

灭菌

设备名称:

设备编号:

QA确认灭菌投料是否准确无误并签字

是□否□

操作人:

复核人:

QA:

投

料

量

饮片名称

投料量(kg)

饮片名称

投料量(kg)

合计

偏差

偏差及异常情况处理

有□无□

蒸汽压力:0.08~0.1Mpa

℃

蒸汽压力:0.1~0.15Mpa

Mpa

第一次加水量:投料量的X倍

kg

浸泡时间:X小时

日时分~日时分

第一次升温时间

日时分~日时分

第一次提取时间:X小时

日时分~日时分

第二次加水量:投料量的X倍

kg

第二次升温时间

日时分~日时分

第二次提取时间:X小时

日时分~日时分

第三次加水量:投料量的X倍

kg

第三次升温时间

责任人签字

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

日时分~日时分

第三次提取时间:X小时

日时分~日时分

指令

工艺参数及操作标准要求

结果记录

责任人签字

清

场

1、清除生产中产生的废弃物

2、清洁生产所用设备

3、清洁称量衡器、容器具

4、清洁生产区域

5、收集整理生产文件

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

饮片总重量:kg(A)

生药

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

工序

浓缩工序

编制人:日期:

审核人:日期:

批准人:日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

YB-TQ-020

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

回

收

乙

醇

浓

缩

设备名称:XXXXX热回流提取机组

设备名称:XXXXX乙醇回收塔

设备编号:

设备编号:

操作人:

复核人:

回收乙醇订制批号

批号:

回收乙醇量

kg

折算浓度(20℃)

%(20℃)

一效浓缩温度:80±2℃

℃

一效真空度:-0.04~-0.06Mpa

Mpa

二效浓缩温度:70±2℃

℃

二效真空度:-0.06~-0.08Mpa

Mpa

浓缩相对密度:0.00~0.00(00℃)

(℃)

浓缩后称重

kg

偏差

偏差及异常情况处理

有□无□

清

场

1、清除生产中产生的废弃物

2、清洁生产所用设备

3、清洁称量衡器、容器具

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

领料单粘贴处:

工序

水提工序

编制人:日期:

审核人:日期:

批准人:日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

提取

设备名称:

设备编号:

QA确认本罐投料是否准确无误并签字

是□否□

操作人:

复核人:

QA:

投

料

量

饮片名称

投料量(kg)

饮片名称

投料量(kg)

偏差

偏差及异常情况处理

有□无□

控制温度:80~85℃