新型一体化加力燃烧室方案的数值模拟

航空发动机燃烧室流场数值模拟与优化设计

航空发动机燃烧室流场数值模拟与优化设计随着航空业的迅速发展,航空发动机的设计和性能优化变得尤为重要。

燃烧室作为发动机的核心部件之一,对于燃烧效率和排放控制起着至关重要的作用。

在这个任务中,我们将探讨航空发动机燃烧室流场数值模拟与优化设计的方法和应用。

首先,数值模拟是研究航空发动机燃烧室流场的重要工具。

通过建立数学模型和方程组来描述和模拟流动现象,可以获得实验难以获取的详细信息,如速度分布、温度分布和压力分布等。

流场数值模拟主要包括流体动力学(CFD)和燃烧模拟两个方面。

在CFD模拟中,我们可以通过离散数量的方法对连续流动进行描述。

以Navier-Stokes方程为基础,结合边界条件和初始条件,使用数值方法进行求解,得到流动场的详细信息。

这些信息可以帮助我们理解燃烧室内的流动特性,并优化设计参数。

例如,通过调整燃烧室内壁面的形状和结构,可以改善气流的分布和速度,从而提高燃烧效率和减少气流不稳定性。

另一个重要的方面是燃烧模拟。

燃烧模拟是通过数学模型来描述燃烧过程,包括燃料喷射、燃烧反应和燃烧产物生成等。

通过燃烧模拟,我们可以预测燃烧室内的温度分布、燃烧效率和排放物生成情况。

这对于发动机的性能评估和排放控制非常重要。

通过优化设计燃烧室的结构和喷射系统,可以提高燃烧效率和降低排放物的产生。

在航空发动机燃烧室流场数值模拟与优化设计中,还有一些挑战和难点需要克服。

首先,模型的准确性和计算速度之间存在一个权衡。

使用更复杂的数学模型和方法可以提高准确性,但会增加计算的复杂性和时间。

其次,边界条件和初始条件的选择对于模拟结果也具有重要影响。

合理选择边界和初始条件可以更真实地模拟实际发动机的工作状态。

最后,优化设计参数的选择和调整也需要经验和专业知识的指导。

为了克服这些挑战,我们需要充分利用现有的计算机硬件和软件技术,提高计算能力和算法的效率。

同时,需要建立准确的实验验证模型,和发动机制造商、航空公司以及研究机构之间进行密切合作,共同推进燃烧室流场数值模拟与优化设计的研究。

燃烧室性能数值模拟样例

某型航空发动机燃烧室性能数值模拟摘要本文以某型燃气轮机燃烧室为研究对象,该型燃烧室是环形燃烧室,为了取得满意的模拟结果,同时考虑到计算机的计算能力,截取了带有三个头部的火焰筒扇形段作为计算模型。

使用Gambit软件完成了燃烧室模型的建立,采用Fluent软件对某型发动机最大状态燃烧室流场及温度场进行数值模拟,得出燃烧室典型截面的流场、温度场,并对计算结果进行了分析。

分析计算结果表明,火焰的最高温度位于主燃孔的轴向位置,火焰温度在主燃孔附近达到最高温度后开始下降,燃烧室出口温度场中,出口截面最高温度为1820K,平均温度为1342K,温度分布整体上比较均匀。

燃烧室出口的平均速度为128.99m/s,这些数值符合环形燃烧室的燃烧特点,可见数值模拟在一定程度上可以真实反应火焰筒内的气流结构和燃烧过程。

这些结果为今后燃烧室的设计、改进、研制和发展提供有价值的参考依据和基础数据。

关键词:燃烧室;温度场;数值模拟;流场;Numerical Simulation of Combustor Performance ofCertain Aero-EngineAbstractThis article is aimed at studying certain aero-engine, this type of combustion chamber is annular, in order to obtain satisfactory simulation results, considering calculation capacity of the computer, we have intercepted flame canister fan-shaped section with three heads as a computation model. We have used Gambit software to complete the combustion model, using Fluent software to simulate the peak load of this aero-engine combustion chamber flows and state, to conclude the flow field of combustion chamber typical section, the temperature field .Then the obtained results are analyzed. Analysis shows that the calculation results are acute, it also shows that the highest temperature of flame is in the axial position of the primary holes, the flame temperature on the primary holes began to fall after the highest temperature near the combustion chamber, in the field of outlet temperature, the highest temperature of export section is 1820K, the average temperature is 1342K, the distribution of the temperature is overall even. The average speed of combustion chamber exports is 128.99 m/s, these values match the annular combustion chamber combustion characteristics, it is visible that in some extent numerical simulation could actual response in the combustor liner airflow structure and burning process. These results provide valuable reference basis and data for the design, improvement, development and improvement of the combustion chamber in the future・Keywords: combustor; Numerical simulation; Velocity field; Temperature field1绪论 (1)1.1引言 (1)1.2航空发动机燃烧室的工作情况 (2)1«3 )I)j y/、••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••••. 31.4燃烧室数值模拟的现状和发展 (4)1.5数值分析在燃烧室模拟中的应用 (5)1.6本课题研究对象及内容 (6)2燃烧室数值模拟的数学模型及其数值解法 (7)2.1基本数学物理模型 (7)2.1.1基本控制方程 (7)2.1.2湍流模型 (9)2.1.3燃烧模型 (9)2.1.4辐射模型 (13)2.1.5微分方程组的通用形式 (13)2.2数值计算方法 (14)2.2.1三维气相燃烧流场的离散方程 (14)2.2.2离散化方程的求解 (16)3软件选择与模型建立 (18)3.1软件的选择 (18)3」.l FLUENT 软件 (18)3」.2 GAMBIT 软件 (18)3.2燃烧模型的建立及网格划分 (19)3.3边界条件 (20)4模拟结果和分析 (22)4.1引言 (22)4.2温度场模拟结果及分析 (23)4.3速度场模拟结果及分析 (27)5结论 (32)参考文献 (34).......................................................... 错误!未定义书签。

加力燃烧室湍流两相流动与燃烧的数值模拟的开题报告

加力燃烧室湍流两相流动与燃烧的数值模拟的开题报告1. 研究背景和意义随着发动机性能的不断发展和提高,越来越多的发动机需要使用高压燃烧技术,其中加力燃烧室是一种常见的应用。

在加力燃烧室中,高温高压气体加速进入燃烧室,与燃料相混合后进行燃烧反应。

加力燃烧室的工作过程受到许多因素的影响,如两相流动的湍流流动和燃烧。

因此,研究加力燃烧室的湍流流动和燃烧过程,对于提高发动机的工作效率和性能具有重要意义。

2. 研究现状目前,对于加力燃烧室的湍流流动和燃烧过程的研究主要是通过计算流体力学(CFD)数值模拟来实现的。

在湍流流动方面,常用的模拟方法包括Reynolds平均Navier-Stokes方程(RANS)模型、无网格方法以及直接数值模拟(DNS)。

在燃烧方面,主要研究化学反应机理和燃烧模型。

然而,由于加力燃烧室的复杂性和计算量的限制,目前的数值模拟方法还存在一些局限,如预测不准确和计算时间长等问题。

3. 研究内容和方法本文将采用CFD数值模拟方法,对加力燃烧室的湍流流动和燃烧过程进行研究。

具体研究内容包括:(1)探究加力燃烧室中两相流动的特征和运动状态,建立相应的数学模型。

(2)应用RANS模型和无网格方法,分析加力燃烧室中的湍流流动特性,并分析其对燃烧过程的影响。

(3)采用化学反应机理和燃烧模型,模拟燃烧反应的过程,分析燃烧产物的形成及其在燃烧室中的分布和作用过程。

(4)通过模拟结果和实验数据的对比,验证所建立的数学模型的准确性和可靠性。

4. 预期成果和创新点本文的预期成果包括:(1)建立加力燃烧室湍流两相流动和燃烧的数学模型,并对其进行数值模拟计算。

(2)深入理解加力燃烧室的流动和燃烧特性,揭示其内在机理。

(3)验证所建立的数学模型的准确性和可靠性,并提出改进意见。

本文的创新点在于:(1)针对加力燃烧室的湍流流动和燃烧过程进行了全面系统的研究和探讨,为加力燃烧室的设计和优化提供了理论支持。

(2)采用多种数值模拟方法和化学反应机理,对加力燃烧室的流动和燃烧过程进行了深入分析和研究,为燃烧理论的应用和发展提供了新思路。

航空发动机燃烧室数值仿真技术工程应用分析

随着计算流体力学和燃烧仿真模型的迅速发展,以数值仿真为主的燃烧室设计方法逐步取代以大量试验为主的常规设计方法成为可能,并为以最短的周期和最少的费用设计出高水平的航空发动机燃烧室开辟了新的技术途径。

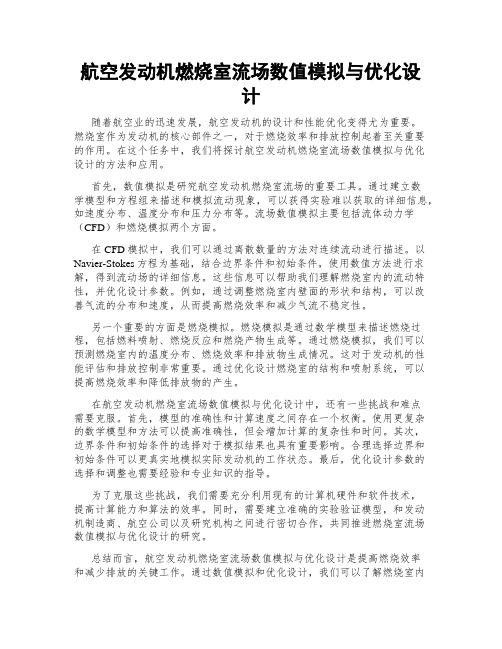

主燃烧室和加力燃烧室(如图1、图2所示)是航空发动机的重要部件,其燃烧性能的优劣将直接影响航空发动机的整机性能、动力输出和污染排放。

燃烧室的工程研发具有学科集成度高、技术难度大、研发周期长、研制风险高等特点,其研发过程通常需要依赖大量的物理试验。

出于降低研制成本、缩短研制周期和减少对物理试验依赖的初衷,20世纪70年代以来,燃烧数值仿真技术被引入到航空发动机的工程设计和型号优化过程中,使得燃烧室设计由基于物理样机的试验设计方法逐步转向基于燃烧虚拟仿真的设计方法。

尤其是近年来,随着现代数学方法、计算机技术和燃烧仿真理论的迅速发展,燃烧数值仿真相关的物理、化学模型不断完善,使得数值仿真技术在航空发动机燃烧室工程研制过程中的作用日益突出,为燃烧室工程研制提供了新的技术手段。

图1 典型主燃烧室示意图2 加力燃烧室示意燃烧室数值仿真工程应用的背景燃烧室设计的关键问题燃烧室作为航空发动机动力的主要来源,其研制的过程受到了航空发动机研制机构的重点关注,通常在其工程设计过程中需要关注如下技术问题。

一是燃烧室气动热力性能评估与优化(如图3所示)。

主要关注主燃烧室和加力燃烧室的总压损失、燃烧效率、出口温度等气动热力性能参数,相关参数的评估和优化对航空发动机的综合性能有重要影响,必须在设计期间进行全面评估和优化。

图3 主燃烧室/加力燃烧室综合燃烧性能评估二是燃烧室点火、熄火与动态燃烧稳定性预测。

在工程设计过程中燃烧室的点火、熄火特性和动态燃烧稳定性,对发动机的使用包线、加速性和可靠性影响很大,工程分析与预测的方法并不完善,技术难度高,在设计中必须重点关注。

三是燃烧室构件装配与变形协调仿真及冷却、换热分析和强度寿命评估。

燃烧室构件冷态装配与热态变形协调,以及因高温引起的刚度、强度和寿命问题突出。

内燃机燃烧过程的数值模拟与优化

内燃机燃烧过程的数值模拟与优化内燃机是一种应用广泛、性能稳定的动力装置。

传统的燃烧过程设计采用试错法,需要进行大量的试验,计算成本高昂,浪费资源,而且不一定能够实现最佳燃烧效果。

因此,研究内燃机燃烧过程的数值模拟方法与优化技术,对于提高内燃机性能、降低污染排放、节约能源都有重要意义。

一、内燃机燃烧过程的特点内燃机的工作步骤是:吸气、压缩、燃烧、膨胀和排气。

其中,燃烧过程是整个工作中最重要的环节。

内燃机燃烧过程的特点主要包括三个方面。

第一,非常快速。

内燃机燃烧需要极短的时间,例如,汽油机的燃烧时间只有1ms左右。

由于燃烧时间非常短,因此难以使用传统数学方法和实验方法来研究。

第二,非常复杂。

燃烧过程涉及物理、化学和传热学等学科,涉及空气、燃料、气体混合、温度、压力等多个参数,非常难以进行简单的数学描述。

第三,非常重要。

燃烧过程决定了内燃机的功率和效率,同时也是产生排放污染物的重要原因,因此对于燃烧过程的深入研究具有极其重要的意义。

二、数值模拟在内燃机燃烧过程中的应用数值模拟是一种依靠计算机模拟物理过程的方法。

在内燃机燃烧过程中,数值模拟可以用来模拟燃烧室内的动态流场、温度、压力、燃料分布和燃烧反应等。

数值模拟方法主要包括三类:基于经验公式的模拟方法、基于CFD的模拟方法和基于混合方法的模拟方法。

其中,基于CFD的模拟方法是目前最为常用的方法,它可以有效地解决燃烧过程的复杂性和快速性问题。

基于CFD的模拟方法可以分为三个步骤:网格化、模拟计算和后处理。

首先,需要将燃烧室进行网格化,然后将物理方程和化学反应方程进行离散化,并在计算机上进行模拟计算。

最后,需要对计算结果进行后处理,以得到燃烧室内的各种参数分布、燃料分布和气体反应等信息。

数值模拟可以提供全面的、动态的、准确的参数分布信息,可以帮助设计师理解燃烧过程中的物理现象和化学反应,并且能够帮助设计师优化燃烧室结构和燃烧过程参数。

数值模拟可以省去大量的试验成本,提高内燃机的设计效率。

内燃机燃烧过程数值模拟及优化

内燃机燃烧过程数值模拟及优化内燃机的燃烧过程是指燃油在气缸内与空气混合,然后在点火的作用下发生燃烧,进而产生功率和动力的过程。

与此相应,内燃机的燃烧效率直接影响着其热效率和经济性。

因此,内燃机的优化燃烧过程,提高燃烧效率成为目前发动机领域内的研究热点。

燃烧过程的数值模拟,是目前内燃机燃烧优化的主要手段。

通过数值模拟,可以得到内燃机的一些未知参数,并在此基础上进行优化。

下面将简单介绍内燃机燃烧过程的数值模拟及相应的优化方案。

1. 燃烧过程的数值模拟燃烧过程的数值模拟,主要包括以下三个方面:一是燃油喷射及雾化的数值模拟。

这需要建立燃油喷射模型,对喉管几何参数、燃油喷射压力等多种参数进行研究,进而得到燃油在气缸内喷射的状态和特点;二是燃烧过程的空气和燃料混合的数值模拟。

这需要建立气缸内的三维空气流动模型,通过模拟气缸内空气流动状态,来了解燃烧室中空气与燃油混合的情况;三是燃烧过程的数值模拟。

这需要建立燃烧反应模型,对燃料的化学反应进行模拟,并得到燃烧时产生的各种物质的浓度分布和温度分布等信息。

通过以上三个方面的数值模拟,我们可以得到内燃机燃烧过程中的温度、压力、速度等一系列参数,进而了解发动机的燃烧过程,对于改进内燃机性能,提升热效率、降低排放等方面具有非常重要的作用。

2. 优化燃烧过程的措施在了解了燃烧过程的情况之后,接下来需要考虑的是优化燃烧过程,进而提高内燃机的性能。

以下是几种常用的优化措施。

一是优化燃烧室的结构。

通过改变燃烧室的壁面形状、减小燃烧室的体积、增加气缸的缸廓曲线等方式,来优化燃烧室的结构,改善燃油和空气混合的情况,进而提高燃烧效率;二是优化燃油喷射系统。

通过改变燃油喷射压力、改良喷口结构等方式,进一步实现燃油和空气的良好混合,促进燃烧过程;三是通过优化气缸内的气流分布,改善空气和燃油之间的混合效果,减少"死区"发生,提高燃烧效率。

三种优化措施彼此之间并不独立,有时候需要综合采用。

内燃机燃烧过程数值模拟和优化研究

内燃机燃烧过程数值模拟和优化研究内燃机是现代交通运输的重要动力,汽车、发电机、飞机、船舶等都离不开内燃机。

内燃机的效率和环保性是制约其发展的关键因素之一。

因此,研究内燃机燃烧过程的数值模拟和优化已成为当前研究的热点之一。

本文将从模拟和优化两个方面介绍内燃机燃烧过程的研究进展。

一、内燃机燃烧过程数值模拟1. 模拟方法内燃机燃烧过程的数值模拟一般使用CFD(Computational Fluid Dynamics)方法。

CFD是基于数值方法和计算机技术,利用数学模型和计算方法对运动流体的流场、传热、传质和化学反应等的数值计算与分析的一种方法。

2. 模拟模型内燃机燃烧过程的模拟一般采用三维动态模型,将燃油喷雾、气缸内空气和废气混合等复杂过程通过CFD模拟求解,并考虑模型的热力学、化学反应和燃烧等特性。

3. 模拟结果内燃机燃烧过程的数值模拟可以得到燃烧室内的压力、温度、速度等参数的分布,以及氧、碳氢化合物和氮氧化物等有害物质的生成和排放。

通过模拟可以优化发动机的燃烧室设计、进气系统和喷油系统等参数,提高发动机的效率和减少排放。

二、内燃机燃烧过程优化1. 利用EGR技术EGR(Exhaust Gas Recirculation)技术是指将废气回收并混合到进气中加以利用的技术。

利用EGR技术可以降低发动机的燃烧室温度和压力,减少氮氧化物的生成量,提高发动机的燃烧效率和换热效率。

2. 利用混合燃料技术混合燃料技术是指将两种或多种不同的燃料混合使用的技术。

利用混合燃料技术可以减少燃料的使用量,降低有害物质的排放量,提高发动机的燃烧效率。

3. 利用增压技术增压技术是指通过压缩空气的方式增加燃料的燃烧效率和动力输出。

利用增压技术可以提高发动机的效率和动力输出,减少废气排放。

4. 利用燃油喷射技术燃油喷射技术是指通过更精细的燃油喷射方式,使燃料可以更好地混合到空气中,从而提高燃烧效率和减少有害物质的排放量。

总之,内燃机燃烧过程的数值模拟和优化研究是当前发动机研究的重要方向。

燃气轮机燃烧室数值模拟与优化论文

燃气轮机燃烧室数值模拟与优化论文近年来,随着能源供应不断增加,燃气轮机日益成为了工业领域的主流能源设备。

燃气轮机的工作原理是将化石燃料燃烧后产生的高温高压气体带动涡轮转动,从而产生动力。

然而,在燃气轮机的运行过程中,燃烧室的效率和寿命成为了影响其性能的关键问题。

为了解决这些问题,科学家们通过数字模拟和优化的方法,不断改进燃气轮机的设计和性能。

本文将介绍一篇关于燃气轮机燃烧室数值模拟与优化的论文,主要包括以下内容:燃气轮机燃烧室的特点和挑战、燃烧室数值模拟方法、数值模拟结果分析、优化设计方法及其效果评估。

燃气轮机燃烧室的特点和挑战燃气轮机燃烧室是将燃料燃烧产生的高温高压气体带入涡轮机的一个关键组件。

它不仅需要保证燃料的完全燃烧,还需要将燃烧后产生的高温气体冷却降温,以确保它不损伤涡轮机叶片和其他组件。

同时,燃烧室还需要满足一系列的设计要求,如较低的尺寸、较高的效率和稳定性等。

在此过程中,一些问题也随之而来。

首先,燃烧室内的空气动力学特性非常复杂,包括气体速度、压力、密度等多种因素。

其次,燃烧室燃烧过程中产生的高温气体对燃烧室壁面产生了高温高压的冲击,这常常导致燃烧室壁面的烧蚀,从而缩短了燃烧室的寿命。

最后,燃烧室内的污染物排放也是一个严重的问题,可以对环境造成严重的危害。

为了解决这些问题,科学家们使用数值模拟的方法,通过计算机等工具对燃烧室内的复杂流体流动进行数值模拟,预测其运行状态和性能,以优化其设计并提高其效率。

下面讨论一下数值模拟方法和结果分析。

燃烧室数值模拟方法数值模拟是对燃气轮机燃烧室进行分析和设计的重要方法之一。

现代数值模拟方法主要分为两类:数学模型和数值方法。

数学模型是从实际情况中抽象出来的数学模型,如包括燃油喷射、燃气混合、燃烧等等。

数值方法是利用计算机对数学模型进行数值求解的过程,包括有限体积法、有限元法、谱方法等。

在燃烧室数值模拟中,通过利用数学模型和数值方法对复杂的流体流动进行数值计算,确定关键参数,如温度、压力、速度分布等。

新型一体化加力燃烧室方案的数值模拟

第卷第期航空动力学报Vol. No.年月Jour nal of Aerospace Power Nov.文章编号:新型一体化加力燃烧室方案的数值模拟王伟龙,金捷,井文明(北京航空航天大学能源与动力工程学院,北京100191)摘要:传统的加力燃烧室设计给航空发动机带来了额外的重量,同时常规的钝体火焰稳定器在非加力状态下,会带来巨大的流动损失。

为了解决以上所提到的各项问题,提岀了新型一体化加力燃烧室方案。

采用了数值模拟的方法去研究设计方案的性能。

数值仿真的结果表明,本设计方案对入口参数不敏感;在所有研究的工况条件下,总压恢复系数均高于0.96,加力燃烧室的效率接近0.90 ;采用波瓣混合器的设计方案具有最佳的总体性能。

关键词:一体化;加力燃烧室;数值模拟中图分类号:V232.5 文献标志码:ANumerical simulation on novel integrated afterburner schemeWANG Wei-l on g,JIN Jie,JING Wen-mi ng(School of Jet Propulsi on ,Beij ing Uni versity of Aero nautics and Astr on autics, Beijing 100191, China )Abstract: Traditi onal afterbur ner desig n brings additi onal weight to aero engine and its blunt body flame-holder causes significant flow loss in non-augmentation condition. A novel integrated afterburner scheme was proposed, to overcome problems mentioned above. Computational investigation was con ducted to research its performa nee. Numerical result i ndicated that the scheme was not sen sitive to inlet parameters; total pressure recovery coefficient of all conditions was greater than 0.96;combustion efficie ncy was n earby 0.90; the scheme with lobed mixer had the best overall performa nee.Key words: integrated; afterburner; numerical simulation加力燃烧室位于燃气涡轮和喷管之间,是航空发动机的重要部件。

柴油机燃烧室流场模拟与优化设计

柴油机燃烧室流场模拟与优化设计一、引言柴油机作为一种常见的内燃机,广泛应用于汽车、发电机组等领域。

燃烧室是柴油机关键组成部分之一,直接影响其燃烧效率和排放性能。

为了提高柴油机的工作性能,研究人员不断努力,其中流场模拟和优化设计是重要的研究方向之一。

本文将针对柴油机燃烧室流场模拟和优化设计进行深入探讨。

二、柴油机燃烧室流场模拟1. 数值模拟方法在柴油机燃烧室流场模拟中,数值模拟方法是一种常用的研究手段。

通过建立数学模型和计算方法,可以模拟燃烧室内的流场和燃烧过程。

数值模拟方法的优势在于可以获得燃烧室内各参数的分布情况,以及对不同工况进行仿真分析。

2. 流场模拟参数在柴油机燃烧室流场模拟过程中,需要考虑的主要参数有进气流速、喷油量、缸内压力等。

这些参数直接影响燃烧室内的流场分布和燃烧过程。

通过调整这些参数,可以优化柴油机的工作性能,提高燃烧效率和降低排放。

三、柴油机燃烧室流场优化设计1. 流场优化设计目标柴油机燃烧室流场优化设计的目标是改善气体混合、减小燃烧不均匀性、降低湍流强度等,从而提高燃烧效率和降低排放。

为了达到这些目标,需要根据燃烧室特点和工况要求,结合流场模拟的结果进行优化设计。

2. 流场优化设计方法在柴油机燃烧室流场优化设计中,可以采用多种方法,如喷油系统优化、燃烧室形状改变等。

其中,喷油系统是影响燃烧室流场的重要因素之一,通过改变喷油量、喷油角度等参数可以优化燃烧室内的气体混合情况。

此外,通过改变燃烧室的形状、增加缸内增容等措施也可以改善流场分布和湍流强度。

四、柴油机燃烧室流场模拟与优化设计案例以XX柴油机为例,使用流体力学软件进行燃烧室流场模拟和优化设计的案例。

首先,通过数值模拟方法建立柴油机燃烧室的几何模型和计算域。

其次,设置燃烧室进气流速、喷油量等参数,并进行初始条件和边界条件的设定。

然后,进行流场模拟,获得燃烧室内的速度、压力等参数分布。

最后,根据模拟结果进行优化设计,通过改变喷油系统和燃烧室形状等方式,优化燃烧室流场分布,提高燃烧效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 卷 第 期 航 空 动 力 学 报 Vol. No. 收稿日期: 修订日期: 基金项目:作者简介:王伟龙(1988—),男,河北邢台人,硕士生,主要从事加力燃烧室优化设计研究。

文章编号:新型一体化加力燃烧室方案的数值模拟王伟龙,金捷,井文明(北京航空航天大学 能源与动力工程学院,北京 100191)摘 要:传统的加力燃烧室设计给航空发动机带来了额外的重量,同时常规的钝体火焰稳定器在非加力状态下,会带来巨大的流动损失。

为了解决以上所提到的各项问题,提出了新型一体化加力燃烧室方案。

采用了数值模拟的方法去研究设计方案的性能。

数值仿真的结果表明,本设计方案对入口参数不敏感;在所有研究的工况条件下,总压恢复系数均高于0.96,加力燃烧室的效率接近0.90;采用波瓣混合器的设计方案具有最佳的总体性能。

关 键 词:一体化;加力燃烧室;数值模拟 中图分类号:V232.5 文献标志码:ANumerical simulation on novel integrated afterburner schemeWANG Wei-long,JIN Jie,JING Wen-ming(School of Jet Propulsion,Beijing University of Aeronautics and Astronautics, Beijing 100191, China )Abstract: Traditional afterburner design brings additional weight to aero engine and its blunt body flame-holder causes significant flow loss in non-augmentation condition. A novel integrated afterburner scheme was proposed, to overcome problems mentioned above. Computational investigation was conducted to research its performance. Numerical result indicated that the scheme was not sensitive to inlet parameters; total pressure recovery coefficient of all conditions was greater than 0.96;combustion efficiency was nearby 0.90; the scheme with lobed mixer had the best overall performance.Key words: i ntegrated ;afterburner ;numerical simulation加力燃烧室位于燃气涡轮和喷管之间,是航空发动机的重要部件。

通过向从涡轮流出的高温气体喷射额外的燃油,它可以在短时间内极大地提高燃气温度并增加发动机推力[1]。

如何在涡轮后面膨胀加速的高速气流中组织起稳定的燃烧,是每一个加力燃烧室工程师永远无法回避的具有挑战性的问题。

一般而言进入加力燃烧室的气流首先经过扩压器,目的是降低流动速度。

但是即使经过扩压,气体流速对于燃烧而言依然太高。

为了解决流速过高的问题,钝体火焰稳定器,尤其是V 形火焰稳定器被广泛的应用于传统的加力燃烧室。

V 形火焰稳定器大致可以分为两类:径向火焰稳定器和周向火焰稳定器。

在新一代加力燃烧室上,径向V 形火焰稳定器仍大受亲睐,并得到了广泛的应用。

原因在于:一方面,当开启加力时,这种结构可以引导核心的高温气体流向外侧,它的V 形通道可以促进燃油雾化,从而改善燃烧效果;另一方面,当关闭加力时,它可以作为一个混合器,加强内涵的高温气体与外涵的低温气体的混合[2-3]。

然而现有的火焰稳定器的存在制约了发动机推重比的提高。

一方面它给发动机带来了额外的重量;另一方面,在非加力状态下,它带来了巨大的并且无意义的流动损失。

与此同时,下一代航空发动机追求更高的推2 航空动力学报第卷重比,这给我们的加力燃烧室设计提出了更加苛刻的要求:更高的来流速度和来流温度,更低的总压损失以及更高的燃烧效率。

目前已经有人对新一代的加力燃烧室做了几项创新性的研究,如IHPTET项目提出的旋流加力燃烧室方案,这一方案可以扩大稳定工作裕度,缩短加力燃烧室长度,减少红外特征,同时提高燃烧效率。

但是这一方案会导致较大的总压损失,降低推进系数同时增加了结构的复杂度。

此后V AATE项目提出了一种一体化后框架加力(IRFA) 概念。

尽管我们尚不能获得更多关于这一项目的详细信息,但是我们可以大胆的猜测,如同旋流加力燃烧室一样,这一方案将不会采纳传统的火焰稳定方式和燃烧组织方案;扩压器,混合器和火焰稳定器将会进行一体化的设计[4-8]。

在国内,季鹤鸣于2006年提出了一种突扩型加力燃烧室火焰稳定方案,这一方案首先取消了常规的V型钝体火焰稳定器,而是通过突扩结构产生的两个旋涡结构去组织燃烧和稳定火焰[9]。

此后,金捷教授领导他的课题组对一体化加力燃烧室做了一些基础的研究[10-12]。

与此同时李锋[13]和孙雨超[14]也对新型加力燃烧室做了一些试验和数值模拟研究。

然而以上所提到的研究大多关注于初级的设计和概念研究,尤其是当加力燃烧室处于不同的工况时,无法提供足够多且详细的信息;与此同时,关于新型加力燃烧室的数值模拟研究非常有限。

在本论文中,作者提出了一种一体化加力燃烧室方案,并对它进行了数值模拟,希望以此来深入了解它的流场特性和工作性能。

符号对照表NomenclatureTt总温σb总压恢复系数Pt总压f燃空比/油气比1 新型加力燃烧室方案如图1所示,新型加力燃烧室方案有3个主要组件:扩压器、支板和混合器。

燃油管路置于支板的空心通道中;火花塞布置在在支板后面的下游区域;隔热屏也在设计的考虑范围之内。

图1 一体化加力燃烧室示意图Fig 1 Schematic diagram of integrated afterburner本方案取消了传统的火焰稳定器。

为组织燃烧,在内锥后部设计了突扩形结构,起中心火焰稳定器和突扩形混合器的作用;带凹腔的支板起径向火焰稳定器作用;混合器既起突扩形扩压器作用,同时在内涵气流与外涵气流混合区域也发挥周向火焰稳定器的作用。

方案提出了两种类型的支板。

均在最厚截面处有凹腔结构。

但是其中四个支板做了截锥处理,而其他的八个支板没有。

这是为了在提升燃烧性能同时减少流动损失而采取的的折衷方案。

组织燃烧方案设计中最具挑战性的部分就是混合器的设计,因为它还要在混合区发挥周向火 焰稳定器的作用。

为了寻求一种与整体设计更为 匹配的混合器,我们采用了三种不同类型的设计:波瓣混合器;环形混合器;V 形混合器。

表1 加力燃烧室方案Table 1 Schemes of afterburner2 数值模拟研究我们将所提出的三种设计方案分别在五种工况下进行了数值模拟,目的是验证方案的可行性并增加我们对其流场特性的了解。

2.1 数值模拟的算法验证本文采用数值模拟的方法对设计方案进行研究,为了保证数值模拟结果的准确性,在一体化加力燃烧室的数值模拟之前进行了算法的验证。

分别对波瓣混合器下游的垂直流向的截面,提取了最大流向涡量和最大展向涡量,之后与Cooper N J[15]的流场测量数据进行了对比,对比结果如图1和图2所示。

由图可知,在误差允许的范围内,本文采用的方法所得到的数值模拟结果与试验结果较为吻合,从而验证了本文算法的可行性和可信度。

图2 最大流向涡量衰减曲线图Fig2 Decay of the maximum streamwise vorticity图3 最大展向涡量衰减曲线图Fig8 Decay of the maximum azimuthal vorticity2.2 建模与网格划分根据上文提到的三种设计方案,绘制了相应的UG 模型。

它们涵盖了从燃烧室出口到喷管的范围。

由于燃烧室方案的环形布局具有周期性的特点,同时也受限于计算机处理性能的不足,在此后的网格划分和计算过程中,我们只选取了四分之一的模型作为研究对象。

图4和图5展示了方案1的UG 模型和网格划分结果。

在网格生成过程中采用了六面体和四面体为主的划分方法,并在感兴趣的区域进行了网格加密。

网格总数约为三百万。

图4 方案一的UG 模型 Fig 4 UG model of scheme 1图5 方案一的网格划分结果Fig 5 Meshing of scheme 14 航 空 动 力 学 报 第 卷2.3 数值模拟方法三维不可压缩Navier-Stokes (N-S )方程采用有限体积法进行数值求解。

在稳态计算中,采用RNG k-ε湍流模型封闭方程,燃烧模型采用涡耗散(EDC)模型,空间离散采用二阶迎风格式。

采用SIMPLE 算法解决压力和速度的耦合问题。

2.4 边界条件设置采用质量流量入口边界条件,同时在入口设置总压和气流组分。

通过设置静压给定压力出口边界条件。

两侧的壁面采用周期性边界条件。

详细设置在表2中给出。

表2 不同工况下的边界条件注意下表中的字体Table 2 Boundary conditions of different working conditions1 101.66 1157.7 0.025 25.2 464.83702 30.02 907.9 0.0187 7.59 364.7 101.3 3 17.644 938.83 0.0194 4.42 378.6757.4 4 13.4 1119.7 0.0237 3.33 450.1 50.1 523.791189.10.024511.67558.691.23 结果与讨论3.1 设计方案的冷态模拟结果分析图6到图10展示了设计方案1在不同工况下的冷态流线图和速度云图。

通过上述图,我们可以看出:①沿着流路存在三个主要的低速区域,第一个低速区在中心锥突扩区域后,第二个低速区出现在支板后方,第三个低速区出现混合器下游区域,这正是我们精心设计用来组织燃烧和稳定火焰的区域;②所有五个工况下的流线图和速度云图都有着显著的相似之处。

流线图可以用于描述流场内部的流动结构,可见在不同的入口参数下燃烧内部的流场结构改变不大。

这种结果表明新型一体化加力燃烧室方案对入口参数不敏感,这可以保证加力燃烧室可以在不同的或者动态变化的实际飞行状态下稳定的工作。

另外两种设计方案的研究得到了类似结果。

图6 方案1在第1种工况下的流线和速度云图 Fig 6 Streamline and velocity contour of scheme1 in case 1图7 方案1在第2种工况下的流线和速度云图 Fig 7 Streamline and velocity contour of scheme1 in case 2图8 方案1在第3种工况下的流线和速度云图Fig 8 Streamline and velocity contour of scheme1 in case 3图9 方案1在第4种工况下的流线和速度云图Fig 9 Streamline and velocity contour of scheme1 in case 4图10 方案1在第5种工况下的流线和速度云图Fig 10 Streamline and velocity contour of scheme1 in case53.2设计方案加力状态模拟结果分析图11和图12分别展示了方案1在第1种工况下,小加力状态和全加力状态的不同截面的温度分布云图。