十字接头零件图

机械制图试题分解

班级:_____________姓名:______________学号:____________-------------------- 密------------------------封-----------------------线---------------------- -------------------- 密------------------------封-----------------------线----------------------(A)P5-1《机械制图》考试试题(A卷)答案一. 将主视图画成半剖视图(不要的线画“×”),并补画左视图(全剖视图)。

(15分)二.对指定的剖切线处作移出断面图并正确标注(后面无键槽)。

(15分)(A )P5-2三.检查螺栓连接图中的错误和漏线(将错处和漏线处画〇),在右边按比例画法画出正确的螺栓连接图(画图时从左图量取尺寸)。

(20分)四.看懂十字接头零件图(P5-3),并回答下列问题。

(20分)1.根据零件名称和结构形状,此零件属于叉架类零件,采用HT150材料。

2.该零件由圆柱筒部分、十字形肋板部分、圆柱凸台部分和长圆凸台部分等组成。

3.用指引线和文字在图上注明长、宽、高三个方向尺寸的主要基准。

4.在主视图上,下列尺寸属于哪种类型(定形、定位)尺寸:80是定位尺寸; 38是定位尺寸; 40是定形尺寸;¢34定形是尺寸。

5. ¢400039.0 的最大极限尺寸为¢40.039, 最小极限尺寸为¢40, 公差为0.039。

6. 2×M10-7H 中的2表示螺孔数量为;M10表示公称直径为10的普通螺蚊;是粗牙普通螺纹;中顶径公差带代号为7H ;旋向为右;是中等旋合长度。

7.分别表示:被测要素为¢34与¢46轴线;基准要素为¢46圆柱筒右端面;公差项目为垂直度;公差值为0.02。

8.零件上共有3个螺孔,它们的尺寸分别是M6和2×M10。

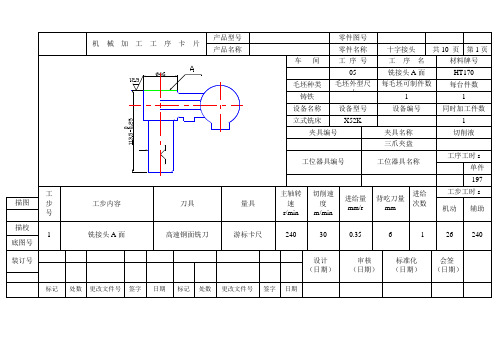

十字接头工艺卡

每台件数 1 同时加工件数 1 切削液 工序工时 s 单件 553 工步工时 s 机动 7 2.1 41 46 会签 (日期) 辅助 63 120 79 79

夹具编号

工位器具编号

工位器具名称

描图 描校

工 步 号 1 2

工步内容 钻孔至 5.4 钻孔至 9 攻丝 M6-6B 攻丝 M10-7B

刀具 高速钢钻头 5.4 高速钢钻头 8.6 丝锥 丝锥

毛坯种类 铸铁 设备名称 立式铣床

夹具编号

描图 描校 底图号 装订号

工 步 号 1

工步内容

刀具

量具

主进给量 mm/r

背吃刀量 mm

进给 次数

铣接头 A 面

高速钢面铣刀

游标卡尺

0.35

6

1

26

240

设计 (日期)

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

毛坯种类 铸铁 设备名称 立式铣床

毛坯外型尺 寸 设备型号 X51

每毛坯可制件数 1 设备编号 夹具名称 专用卡具

每台件数 1 同时加工件数 1 切削液 工序工时 s 单件 294 工步工时 s 机动 20 20 辅助 240 240

夹具编号

工位器具编号

工位器具名称

描图 描校

工 步 号 1 2

工步内容 铣端面 E 到中心线 16mm 铣端面 F 到中心线 32mm

零件图号 零件名称 工 序 号 十字接头 工 序 名 共 10 页 第5页 材料牌号

毛坯种类 铸铁 设备名称 立式钻床

5 毛坯外型尺 寸 设备型号 Z550

钻扩 40 孔 每毛坯可制件数 1 设备编号 夹具名称 专用卡具

HT170 每台件数 1 同时加工件数 1 切削液 工序工时 s 单件 240 工步工时 s 机动 400 24 817 会签 (日期) 辅助 120 40 120

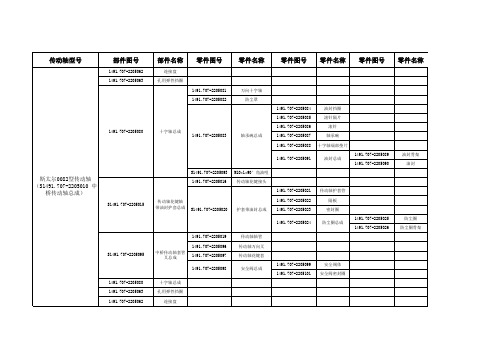

传动轴的组成图

S1491.707-2201080

十字轴总成 1491.707-2201083 轴承碗总成 1491.707-2201087 1491.707-2201088

S1491.707-2201093

M10*1*90°角油咀 传动轴花键接头 1491.707-2201021 传动轴护套管 隔板 密封圈 1491.707-2201025 1491.707-2201024 防尘圈总成 1491.707-2201026 防尘圈骨架 防尘圈

部件图号

991.1431.0100-2204015 991.1431.0096-2204015

部件名称

后桥第一中间传 动轴焊接总成

零件图号

零件名称

零件图号

零件名称

零件图号

零件名称

备注

备注

备注

备注

1491.707-2201081 1491.707-2201082

万向十字轴 防尘罩 1491.707-2201084 1491.707-2201085 1491.707-2201086 油封挡圈 滚针隔片 滚针 轴承碗 十字轴端部垫片 1491.707-2201089 1491.707-2201091 油封总成 1491.707-2201090 油封 油封骨架

1491.707-2205080

十字轴总成 1491.707-2205083 轴承碗总成 1491.707-2205087 1491.707-2205088

S1491.707-2205093

M10*1*90°角油咀 传动轴花键接头 1491.707-2205021 传动轴护套管 隔板 密封圈 1491.707-2205025 1491.707-2205024 防尘圈总成 1491.707-2205026 防尘圈骨架 防尘圈

第二节 焊接接头、坡口和焊缝

8.熔滴 电弧焊时,在焊条(或焊丝)端部形成的,并向熔池 过渡的液态金属滴。

9.熔渣 焊接过程中,焊条药皮或焊剂熔化后,经过一系列化 学变化形成的覆盖于焊缝表面的非金属物质。

10.焊接接头 用焊接方法连接的接头(简称接头)。焊接接 头包括焊缝、熔合区和热影响区。

5.其他接头形式

(1)十字接头 三件焊件装配成“十”字形接头。这 种接头实际是两个T形接头的组合,根据焊透程度 的要求,可开坡口(I)或两块板中开K形坡口。

(2)端接接头两焊件重叠放置或两焊件表面之间的 夹角不大于30度构成的端接接头。

(3)卷边接头 焊件端部预先卷边的接头称为卷边接 头。这种接头主要用于薄板和有色金属的焊接, 为防止焊接时焊件烧穿卷标为了增加厚度。

(3)刨削 利用刨边机刨削,能加工形状复杂的坡口, 加工后坡口较平直,适用于较长的直线形坡口面的 加工。

(4)车削 对于圆筒形零件的环缝,可利用立式车床 进行车削坡口面,加工质量好。

三、焊缝的形式

1.按焊缝在空间位置不同分类 按焊缝在空间位置不同,可分为平焊缝、横焊缝 、 立焊缝、及仰焊缝四种形式,(如图5-15)。

开坡口的对接接头,用于钢板较厚而且需要全 焊透的焊接,根据不同的材料厚度,可开成各种 形状的坡口,其中常用的有V型U型X型。

不开坡口(见图)的对接接头用于较薄的钢板焊接, 如果不要求厚度方向全焊透,则可进行单面焊, 必须保证焊缝的计算厚度H≥0.7δ。

2.角接接头 两焊接端面间大于30度、小于135度的 夹角称角接接头。这种接头受力状况不太好,常用 于不重要的结构中。根据厚度不同接头形式可分为 不开坡口和开坡口两种。

十字接头零件分析

十字接头零件分析十字接头已经广泛被用到各个技术领域,随着技术的不断进步,生产都向着自动化、专业化和大批量化的方向发展。

这就要求企业提高生产率,提高利用率。

减少浪费降低成本。

在十字接头越发体现出其广阔的应用领域和市场前景。

特别是近年来与微电子、计算机技术相结合后,使十字接头进入了一个新的发展阶段。

为适应机械设备的要求,十字接头的设计要求和技术领域的拓展还需要不断的更新。

s : Cross joints. Automation. Technology1、设计的目的机械制造技术设计是培养机械工程类专业学生应职应岗能力的重要实践性教学环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工工艺规程和工艺装备的设计。

其基本目的是:1培养工程意识。

2训练基本技能。

3培养质量意识。

4培养规范意识。

2、设计的基本任务与要求1、1、设计任务2设计一个中等复杂的零件的加工工艺规程;3设计一个专用夹具;4编写设计说明书。

2、1、设计基本要求2内容完整,步骤齐全。

3设计内容与说明书的数据和结论应一致,内容表达清楚,图纸准确规范,简图应简洁明了,正确易懂。

4正确处理继承与创新的关系。

5正确使用标准和规范。

6 尽量采用先进设计手段。

3、设计说明书的编写说明书要求系统性好、条理清楚、语言简练、文字通顺、字迹工整、图例清晰、图文并茂,充分表达自己的见解,力求避免抄书4、工艺设计与工装设计1.基本任务:(1)绘制零件工件图一张;(2)绘制毛坯—零件合图一张;(3)编制机械加工工艺规程卡片一套;(4)编写设计说明书一份;(5)收集和研究原始资料,为夹具结构设计做好技术准备。

(6)初步拟定夹具结构方案,绘制夹具结构草图,进行必要的理论计算和分析。

选择最佳的夹具结构方案,确定夹具精度和夹具总图尺寸、公差配合与技术要求。

(7)绘制夹具总图和主要非标准件零件图,编写设计说明书。

(8)编制夹具特殊使用维护、操作、制造方面的说明或技术要求。

十字头铸造设计说明书

“永冠杯”第二届中国大学生铸造工艺设计大赛参赛作品铸件名称:B件-十字头自编代码:ABSDJZ01 方案编号:目录摘要.......................................................................... 1..一、零件特点及工艺分析 ....................................................... 2.1.1零件整体分析............................................................2.1.2零件结构分析............................................................2.1.3技术要求.................................................................2.二、生产方式及条件 (3)2.1造型制芯方法选择........................................................3.2.2造型制芯设备.............................................................3.2.3型芯砂配方...............................................................3.2.4混砂工艺................................................................. 4.三、确定铸造工艺方案 (4)浇注位置和分型面的选择..................................................... 4.四、工艺参数选择 ............................................................ 5..4.1铸件尺寸公差............................................................5.4.2起模斜度................................................................ .6..4.3最小铸出孑L .................................................................................................. 6.4.4机械加工余量............................................................. 6.4.5收缩率.................................................................. 6..4.6分型负数................................................................. 6.五、砂芯设计 ................................................................. 6..5.1 1#和2#砂芯 ........................................................... 7.5.2 3#和4#砂芯 ........................................................... 8.5.3 5#和6#砂芯 ........................................................... 9.5.4下芯顺序................................................................ .9..5.5砂芯通气方式............................................................ 1.0六、浇注系统的设计计算 ...................................................... 1.06.1选择浇注系统设计类别 (10)6.2确定内浇道的位置、数量 (10)6.3确定直浇道的位置和高度................................................. 1.1 6.4计算浇注时间并核算金属液上升速度 (12)6.5计算阻流截面积A阻 (12)6.6确定浇口比并计算各组元截面积 (13)6.7浇口杯选择............................................................. 1.4七、冒口的设计计算 (15)7.1确定铸件关键模数Ms (15)7.2计算补缩液量........................................................... 1.6 7.3冒口颈的计算........................................................... 1.77.4核算工艺出品率..................................... 错误!未定义书签。

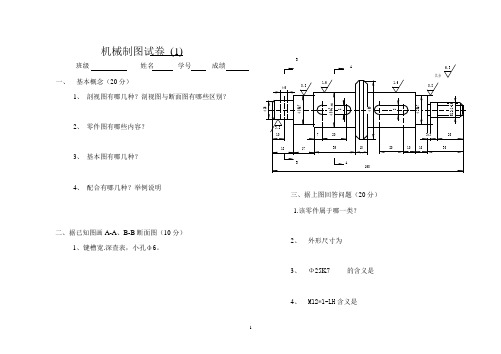

制图试题1

机械制图试卷(1)班级姓名学号成绩一、基本概念(20分)1、剖视图有哪几种?剖视图与断面图有哪些区别?2、零件图有哪些内容?3、基本图有哪几种?4、配合有哪几种?举例说明二、据已知图画A-A、B-B断面图(10分)1、键槽宽.深查表,小孔ф6。

三、据上图回答问题(20分)1.该零件属于哪一类?2、外形尺寸为3、Ф25K7 的含义是4、M12*1-LH含义是四、据下列数据画零件图,并标注尺寸。

(50分)1、圆柱直齿齿轮2、M=3、Z=50、B=303、齿轮内孔为Ф25 ,键槽尺寸自查表,孔内倒角C1。

5,齿轮齿倒角C2。

(先计算直径d,da,df,再画图,后标注尺寸)机械制图试卷(2)二、据已知视图补画左视图(半剖视),并标注尺寸(20分)三、据已知视图补画断面图,并标注尺寸(15分)四、读图回答问题(20分)1.该零件属于哪一类?5、外形尺寸为6、Ф30f7 的含义是ф30 f 77、M16*1.5--LH含义是5.2*2的含义是6.7.此工件的径向尺寸基准是:此零件的轴向尺寸主要基准是: 8.写出此件键槽的三个尺寸:(四题图) 五.据已知局部视图补全齿轮的主.左视图,并标注尺寸(20分)1. 圆柱直齿齿轮2.M=3、Z=40、B=303.内孔为Ф30 ,齿轮齿外倒角C1.5。

二、四、据已知下主视图补画A 、B 两处断面图(16分)五、读上图回答问题(24分)1.该零件属于哪一类? 2、外形尺寸为: 3、Ф20f8 的含义是ф25 f 8 的含义是:4、3*1.5的含义是56、此工件的径向尺寸定位基准是:此零件的轴向尺寸主基准是:六、读下图并补画俯视图(10分)七.据下列三视图徒手画轴测图(10分)职业技能鉴定中级制图员(机械)知识测试试卷(4)考号姓名成绩一、单项选择题(在每小题四个备选答案中选出一个正确答案,并将正确答案的字母填入题干中的括号内)(共10分,每小题1分)1、图样中书写汉字字体号数,即为字体()A、宽度B、高度C、长度D、厚度2、在绘制图样时,应采用机械制图国家标准规定的()种图线。

十字接头

目录一. 零件零件结构分析 ----------------------------------11.零件作用2.零件图样分析二. 零件技术要求分析-------------------------------- --11.确定毛坯的制造形式 ------------------------------12.毛坯的设计 --------------------------------------13.基面的选择---------------------------------------2 三.零件加工工艺规程--------------------------------- -21.工艺过程分析2.确定切削用量及加工工时四.夹具设计------------------------------------------7 五.简单工序的数控加工程序----------------------------9 六.小结----------------------------------------------10 七 .参考文献 -----------------------------------------11一.零件结构分析1.零件的作用:十字接头为液压系统中常用的一种元件,主要用于连接液压管路之间的压力传动,所以对外形尺寸、形位公差要求不高,主要注意抗压、密封、接口锥度的问题。

2.零件的图样分析:(1)十字接头的内孔端部都有相同的1:10锥孔。

用1:10锥度塞规检查锥孔时,其接触面不少于85%。

(2)十字接头的四个外螺纹均为细牙螺纹M20X1.5。

(3)十字接头φ8mm必须贯通。

二. 零件技术要求分析1.确定毛坯的制造形式:零件材料为Q235-A,考虑到液压元件所需的抗压、密封等要求,在中小批量的生产过程中一般采用锻造成型,锻造精度为2级,保证铸件的外形尺寸要求,减少后期加工工序。

2.毛坯的设计:根据上述原始资料及加工工艺,分别确定各加工表面的加工余量,对毛坯初步设计如下:(1)4XM20X1.5细牙螺纹需要粗车、精车外圆,以及螺纹加工,所以毛坯尺寸定为φ25。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 下列说法中不正确的是_______。

A.国家标准对标准件的画法作了简化和规定

B.不必画出标准件的零件图

C.国家标准对常用零件的结构形状、规格等作了具体规定

D.国家标准对齿轮、弹簧等常用零件的一些常见结构和重要参数作了规定

2. ________要素不符合国家标准的称为非标准螺纹。

A.大径 B.牙型 C.螺距 D.小径

3. 销多用于被连接件间的________,其表面与被连接件之间应画________线。

A.连接或定位/两条 B.连接或定位/一条

C.锁紧/两条 D.防松/一条

4. 在齿轮的投影为非圆的视图中,两啮合齿轮的啮合区内,被遮挡的轮齿部分应

用_______绘制。

A.双点画线 B.点画线 C.细实线 D.虚线

5. 零件图上的粗糙度符号的尖端必须________。

Ⅰ.从材料外指向表面;Ⅱ.从材料内指向表面;Ⅲ.垂直向下。

A.Ⅰ B.Ⅰ+Ⅲ C.Ⅱ+Ⅲ D.Ⅰ+Ⅱ+Ⅲ

6. 对于尺寸标注“Φ50H7”所表示的含义,以下说法正确的是________。

A.基本尺寸为50,基本偏差为零,精度为7的轴

B.实际尺寸为50,基本偏差为零,精度为7的孔

C.基本尺寸为50,基本偏差为零,公差等级为7级的孔

D.实际尺寸为50,基本偏差为零,公差等级为7级的轴

7.看零件图时必须弄清零件的________。

Ⅰ.结构形状;Ⅱ.尺寸大小;Ⅲ.加工精度和其他技术要求。

A.Ⅰ+Ⅱ B.Ⅰ+Ⅲ C.Ⅱ+Ⅲ D.Ⅰ+Ⅱ+Ⅲ

7. 装配图所表达的装配关系主要包括零件之间的________。

Ⅰ.相对位置和连接方式;Ⅱ.主要结构形状和工作原理。

;Ⅲ.配合性质和装拆顺序

A.Ⅰ+Ⅱ B.Ⅱ+Ⅲ C.Ⅰ+Ⅲ D.Ⅰ+Ⅱ+Ⅲ

8. 属于装配图特殊表达方式的有________。

Ⅰ.拆卸画法;Ⅱ.假想表示;Ⅲ.夸大画法;Ⅳ.简化画法;Ⅴ.虚拟画法。

A.Ⅰ+Ⅱ+Ⅲ B.Ⅰ+Ⅲ+Ⅳ C.Ⅰ+Ⅱ+Ⅲ+Ⅳ D.Ⅰ+Ⅱ+Ⅲ+Ⅳ+Ⅴ

9. 国家标准规定了_______种配合制度,它们是________,一般应优先选用

________。

A.两/基孔制和基轴制/基孔制

B.两/公差制和偏差制/公差制

C.三/基孔制、基轴制和公差制/基轴制

D.三/公差制、偏差制和标准制/标准制

10.正确的螺纹联接画法是。

(a)

(c)(d)

(b)

二.看懂十字接头零件图,并回答下列问题。

(每空格1分,共40分)

1.根据零件名称和结构形状,此零件属于类零件,采用材料。

2.该零件由部分、部分、部分和部分等组成。

3.主视图采用剖,左视图采用剖,分别表示其。

4.在主视图上,下列尺寸属于哪种类型(定形、定位)尺寸:

80是尺寸; 38是尺寸; 40是尺寸;Φ34 是尺寸。

5. Φ40

039

.0 的最大极限尺寸为 ,最小极限尺寸为 ,公差 。

6. 2×M10-7H 中的2 ;M10表示 ;是 牙

普通螺纹;中顶径公差带代号为 ;旋向为 ;是 旋合长度。

7.形位公差表示:被测要素为 ;基准要素

为 ;公差项目为 ;公差值为 。

8.零件上共有 个螺孔,它们的尺寸分别是 。

9.该零件 表面最光滑。

10.在图上的指定位置作B-B 断面图。

(11分)

题。

(每空格1分,共40分)

柱塞泵工作原理:当柱塞5向左移动时,泵体1的内腔压力降低,在大

气压力的作用下,油从油箱压入进油管,并推开下阀瓣14,进入泵体内腔;当柱塞

5向右移动时,下阀瓣14受压关闭,内腔油压升高,顶开上阀瓣13,进入阀体9

上部,油从后面出口流出,经出油管通向用油设备。

1.柱塞5与衬套8(Φ45H7/f6)是制的配合。

2.填料压盖6和泵体1用连接;起作用。

3.衬套8起作用。

4.填料7和垫圈10的分别用和材料制成,它们起作用。

5.阀体9和泵体1是连接。

6.主、俯视图上的Φ15和Φ14孔作用。

7.盖螺母11与阀体9是连接,

M39×2表示。

8.在A-A剖视图上画出进、出油路线。

(6分)

9. 画出填料压盖6的零件图(尺寸从图中量取,并标注已有的尺寸)。

(10分)

10.画出上阀瓣13的零件图(尺寸从图中量取)。

(12分)

2) Q235为碳素结构钢,塑性较高,强度较低,焊接性好,常用于制造螺柱、

螺母、垫圈等零件。

3) HT150为灰铸铁,承受中等应力的零件,用于制造阀体等零件。