水泥稳定碎石配合比设计word文档

水泥稳定级配碎石基层配合比设计.(优选)

水泥稳定碎石基层配合比设计书一、设计依据:1.工程设计图纸2.公路路面基层施工技术规范《JTJ 034-2000》3.公路工程无机结合料稳定材料试验规程《JTG E51-2009》4.水泥及混凝土试验规程《JTG E30-2005》5.通用普通硅酸盐水泥《GB175-2007》6.公路工程土工试验规程《JTG E40-2007》7.公路工程集料试验规程《JTG E42-2005》二、设计步骤:1、水泥稳定碎石基层配合比的确定1.1材料的选用(1)水泥:P.C32.5,技术指标见表1:表1 水泥试验结果汇总表(2)俊源石场压碎值:22.5%;针片状:18.4%;液限:22.4% 塑限指数:3.6 表2 石料筛分和集料级配合成计算结果表1.2确定水泥剂量掺配范围依据隆三线设计图纸要求,水泥稳定碎石路面基层,设计要求7d 无侧限饱水抗压强度为 3.0~4.0MPa,最大不能超过上限,水泥掺量为4.0~5.5%,最大不能超过上限,所以本次设计7d无侧限饱水抗压强度取中值,即3.5MPa为设计值,根据经验水泥剂量按3.5%、4.0%、4.5%、5.0%、5.5%五种比例配置混合料,即水泥比碎石为3.5:100、4.0:100、4.5:100、5.0:100、5.5:100。

1.3确定最大干密度和最佳含水率首先对三种不同水泥剂量混合料做标准击实试验,即最小剂量(3.5%)、中间剂量(4.5%)和最大剂量(5.5%),其余两个混合料的最佳含水率和最大干密度按内插法确定,最后得出最大干密度和最佳含水率如表3表3混合料标准击实试验结果1.4测定7d无侧限抗压强度1.4.1制作试件对水泥稳定级配碎石路面基层混合料强度试件制备,按现行无机结合料稳定材料试验规程的规定,采用150mm×150mm的圆柱体试件,每种水泥剂量按13个试件配制,工地压实度按98%控制,现将制备试件所需的基本参数计算如下:(1)配制一种水泥剂量一个试件所需的各种材料数量,成型一个试件按7000g混合料配制,取水泥和碎石的材料含水率为0,先计算水泥剂量为3.5%的各种材料数量:水泥:7000×3.5/(100+3.5)=236.7g集料:7000×100/(100+3.5)=6763.3g需加水量:7000×7.5%=525g(2)制备一个试件所需混合料的数量m=V×p d×k(1+w o)=1/4×15×15×π×15×2.320×98%×(1+7.5%)=6479gm—n%剂量时每个试件所需质量;V—试模体积(试模内劲尺寸为:150mm×150mm);P d—n%剂量时该混合料的最大干密度;W o—n%剂量时该混合料的最佳含水率;K—工地预期达到的压实度(98%)。

(完整word版)5%水泥稳定碎石基层施工方案

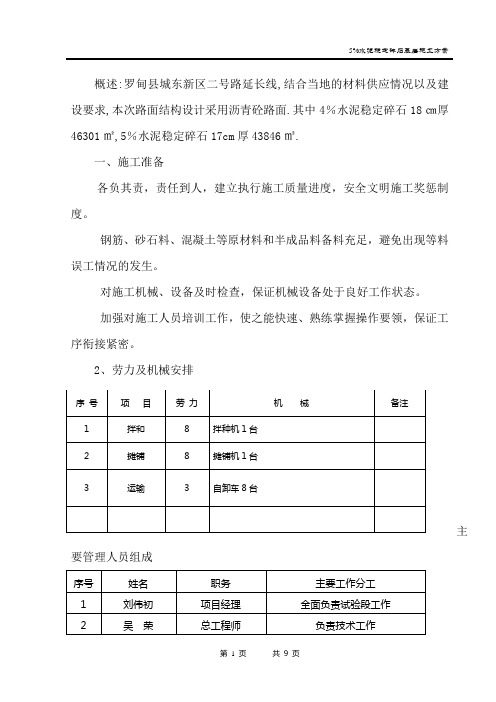

概述:罗甸县城东新区二号路延长线,结合当地的材料供应情况以及建设要求,本次路面结构设计采用沥青砼路面.其中4%水泥稳定碎石18㎝厚46301㎡,5%水泥稳定碎石17cm厚43846㎡.一、施工准备各负其责,责任到人,建立执行施工质量进度,安全文明施工奖惩制度。

钢筋、砂石料、混凝土等原材料和半成品料备料充足,避免出现等料误工情况的发生。

对施工机械、设备及时检查,保证机械设备处于良好工作状态。

加强对施工人员培训工作,使之能快速、熟练掌握操作要领,保证工序衔接紧密。

2、劳力及机械安排要管理人员组成三、施工方案(2)施工放样在底基层上恢复中线,直线段每15 -20米设一桩,平面曲线每10-15米设一桩,并在两侧路肩边缘外设指示桩进行水平测量,在两侧指示桩上用明显标记标出水泥稳定碎石基层边缘的设计高程。

(3)拌合基层施工气温应在5摄氏度以上,路面基层采用水泥稳定碎石。

宜采用初凝时间和终凝时间较长(宜在6h以上)的普通硅酸盐水泥、矿渣硅酸盐水泥、或火山灰质硅酸盐水泥,强度等级不高于32.5MPa,考虑偏差系数及95%的保证率,机动车道水泥剂量4%-5%,非机动车道水泥剂量3.5%。

施工中应严格控制水泥用量,尽量减低用量,水泥稳定碎石7天抗压强度宜为3.5MPa,压实度不小于98%,(非机动车道水泥稳定碎石7天抗压强度应达到2.5Mpa,压实度不小于97%)需养生,通常为7天。

碎石应用硬质岩轧制,采用反击式破碎机破碎,压碎值<26%,碎石中不应有粘土块、植物等有害物质,最大粒径不大于31.5mm。

施工中还应严格控制集料的级配,特别是细料的含量,改善集料的级配可以明显增加水稳碎石基层的强度、耐久性、抗裂和冲击性能,在基层施工前对集料颗粒组合进行多种级配,确保在经济性、技术性,满足的前提下获得最佳的质量,同日施工的两工作段的衔接处,应采用搭接,前段拌合整形后,留5-8m不进行碾压,后一段施工时,前段留下未碾压部分,应在加部分水泥重新拌合,并与后一段一起碾压。

水泥稳定碎石配合比设计

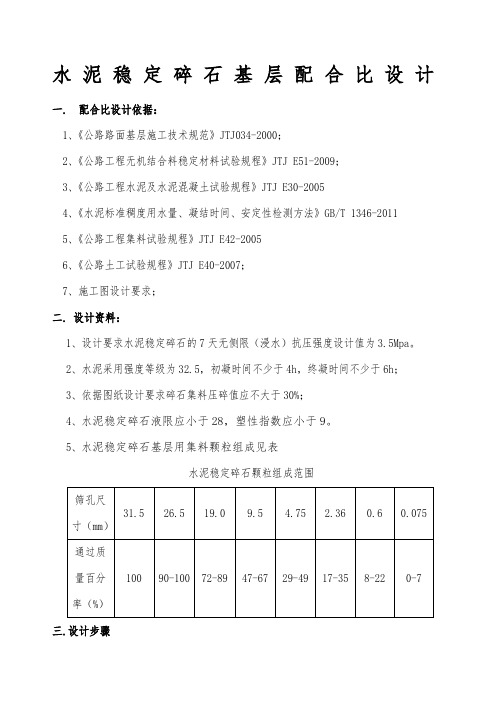

水泥稳定碎石基层配合比设计一. 配合比设计依据:1、《公路路面基层施工技术规范》JTJ034-2000;2、《公路工程无机结合料稳定材料试验规程》JTJ E51-2009;3、《公路工程水泥及水泥混凝土试验规程》JTJ E30-20054、《水泥标准稠度用水量、凝结时间、安定性检测方法》GB/T 1346-20115、《公路工程集料试验规程》JTJ E42-20056、《公路土工试验规程》JTJ E40-2007;7、施工图设计要求;二. 设计资料:1、设计要求水泥稳定碎石的7天无侧限(浸水)抗压强度设计值为3.5Mpa。

2、水泥采用强度等级为32.5,初凝时间不少于4h,终凝时间不少于6h;3、依据图纸设计要求碎石集料压碎值应不大于30%;4、水泥稳定碎石液限应小于28,塑性指数应小于9。

5、水泥稳定碎石基层用集料颗粒组成见表水泥稳定碎石颗粒组成范围三.设计步骤2、集料:采用的碎石,规格为:20~30(mm)10~20(mm)、5~10(mm)、0-5(mm)根据筛分结果经计算合成级配满足设计要求,试算调整结果如表。

原材料筛分和集料级配计算结果表5、测定7d无侧限抗压强度5.1制作试件:水泥稳定碎石基层混合料强度试件的制备,按现行技术规范规定采用一个水泥剂量的水泥稳定碎石混合料按13个试件配制,工地压实度按98%控制,现将制备试件所需的基本参数叙述如下:配制一种水泥剂量一个试件所需要各种原材料数量成型一个试件按干混合料7000g配制,取混合料和水泥的含水量为0%,先计算水泥剂量为4.5%的各种材料用量:20-30mm碎石:7000/(1+0.045)*0.25=1674.6g10-20mm碎石:7000/(1+0.045)*0.24=1607.7g5-10mm碎石: 7000/(1+0.045)*0.25=1674.6g0-5mm石屑:7000/(1+0.045)*0.26=1741.6水泥:7000×4.5%=315g需要加水:7000×5.7%=399g5.2 制备一个试件需要混合料的数量:m=vρd k(1+w0)*0.98=2651×2.148×98%×(1+5.7%)=5898.5g5.3 用同样方法对水泥剂量为4.0%、5.0%、5.5%、6.0%的混合料制备参数进行计算;混合料试件制作计算汇总表5.4 测定饱水无侧限抗压强度,试件经6d标准养生1d浸水,按规定方法测得 7d饱水无侧限抗压强度;6、按《公路路面基层施工技术规范》JTJ034-2000要求,依据本配合比试验数据配制的水泥稳定混合料,进行了混合料延时成型试验;在延时三小时情况下强度和干密度损失后均满足设计要求。

水泥稳定碎石目标配合比设计书

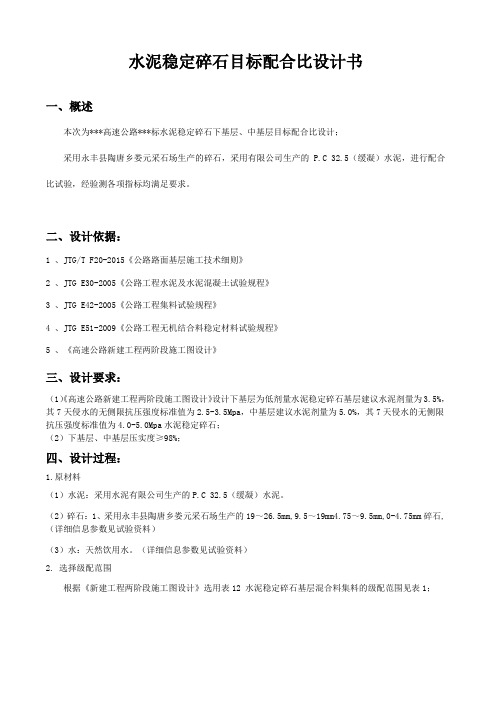

水泥稳定碎石目标配合比设计书一、概述本次为***高速公路***标水泥稳定碎石下基层、中基层目标配合比设计;采用永丰县陶唐乡娄元采石场生产的碎石,采用有限公司生产的P.C 32.5(缓凝)水泥,进行配合比试验,经验测各项指标均满足要求。

二、设计依据:1 、JTG/T F20-2015《公路路面基层施工技术细则》2 、JTG E30-2005《公路工程水泥及水泥混凝土试验规程》3 、JTG E42-2005《公路工程集料试验规程》4 、JTG E51-2009《公路工程无机结合料稳定材料试验规程》5 、《高速公路新建工程两阶段施工图设计》三、设计要求:《高速公路新建工程两阶段施工图设计》设计下基层为低剂量水泥稳定碎石基层建议水泥剂量为3.5%,(1)其7天侵水的无侧限抗压强度标准值为2.5-3.5Mpa,中基层建议水泥剂量为5.0%,其7天侵水的无侧限抗压强度标准值为4.0-5.0Mpa水泥稳定碎石;(2)下基层、中基层压实度≥98%;四、设计过程:1.原材料(1)水泥:采用水泥有限公司生产的P.C 32.5(缓凝)水泥。

(2)碎石:1、采用永丰县陶唐乡娄元采石场生产的19~26.5mm,9.5~19mm4.75~9.5mm,0-4.75mm碎石,(详细信息参数见试验资料)(3)水:天然饮用水。

(详细信息参数见试验资料)2. 选择级配范围根据《新建工程两阶段施工图设计》选用表12 水泥稳定碎石基层混合料集料的级配范围见表1;表1 水泥稳定碎石混合料的级配组成采用表1做参考和根据以往经验选择4条级配曲线,将各档石料筛分成单一粒径的规格进行掺配,按S型级配走向进行级配组成设计,按掺配曲线通过率算出各粒径重量做击实试验,每个试件干混合料重按5700g配料,根据击实试验结果确定各级配的最大干密度和对应的最佳含水率,选取干密度最大的级配为目标配合比级配,试验结果如表2、表3、表4、所示;表2 水泥稳定碎石目标配合比级配曲线表3 级配碎石目标配合比级配曲线单粒径重量表4 水泥稳定碎石目标配合比击实试验结果(详细信息参数见试验资料)3.确定结合料类型及掺配比例:根据《高速公路新建工程两阶段施工图设计》所建项目为重交通,为保证其下基层和中基层承载能力,结合料类型选用粗型,经过对各档碎石单档筛分来确定符合级配范围表1的最佳掺配比例,(详细信息参数见试验资料)表6 合成级配通过率(在不影响混合料性能的前提下,允许有2%-3%)的超粒径含量,为保证基层耐久性,我项目选用最大粒径稍粗于推荐级配以不同水泥剂量的试验结果1、分别以3.0%、3.5%、4.0%、4.5%、5.0%五种不同的水泥剂量,采用重型击实分别确定各剂量条件下混合料的最佳含水率和最大干密度,试验结果见表7。

路面基层水稳碎石配合比设计书

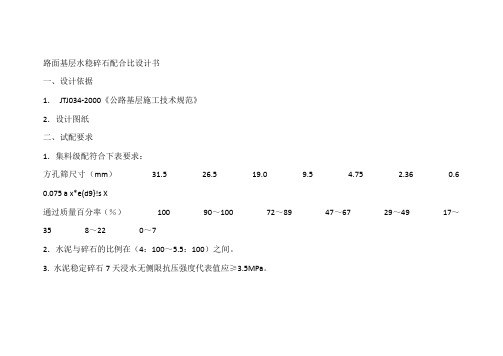

路面基层水稳碎石配合比设计书一、设计依据1.JTJ034-2000《公路基层施工技术规范》2.设计图纸二、试配要求1.集料级配符合下表要求:方孔筛尺寸(mm)31.5 26.5 19.0 9.5 4.75 2.36 0.6 0.075 a x*e(d9}!s X通过质量百分率(%)100 90~100 72~89 47~67 29~49 17~35 8~22 0~72.水泥与碎石的比例在(4:100~5.5:100)之间。

3. 水泥稳定碎石7天浸水无侧限抗压强度代表值应≥3.5MPa。

三、材料1.水泥:采用无锡恒安水泥,标号为P.O32.5,三天抗折强度为3.9 MPa,三天抗压强度为18.3 MPa,符合规范要求。

2.碎石:1#料为19~31.5mm, 2#料为4.75~19mm,3#料为0~4.75mm,均为宜兴碎石。

3.水:饮用水。

4.原材料按JTJ058-2000《公路工程集料试验规程》进行试验,试验结果符合规范要求,资料附后。

四、按JTJ034-2000《公路基层施工技术规范》进行初步配合比的计算1.确定水稳碎石集料的组成:1.1根据以上三个集料的筛分结果,进行图解法集料组成设计,根据图解法设计计算三个集料的比例确定为:1#料(19~31.5mm):2#料(4.75~19mm):3#料0~4.75mm=34%:30%:34%%~1.2 根据以上三个集料的比例,进行取样做混合集料的筛分,结果符合《锡东大道水泥稳定碎石基层施工指导意见》要求。

2.根据《公路基层施工技术规范》初步确定四个水稳碎石混合料的配合比和确定四个配合比的最大干密度和最佳含水量:2.1 根据《公路基层施工技术规范》和以往经验初步确定四个水稳碎石混合料的配合比为:①水泥:碎石=4:100;②水泥:碎石=4.5:100;③水泥:碎石=5:100;④水泥:碎石=5.5:100。

2.2 根据以上确定的四个配合比,进行标准击实试验,确定四个配合比混合料的最大干密度和最佳含水量分别为:1号配合比:最大干密度为2.352g/cm3、最佳含水量为4.8%;2号配合比:最大干密度为2.359g/cm3、最佳含水量为5.0%;3号配合比:最大干密度为2.372g/cm3、最佳含水量为5.0%;4号配合比:最大干密度为2.380g/cm3、最佳含水量为5.2%。

水泥稳定碎石配合比设计

水泥稳定碎石配合比设计1.概述在半刚性材料中,水泥稳定混合料是一种经济实用的筑路材料,用于各类道路的基层和底基层。

以水泥为胶结材料的混合料,具有良好的力学性能和板体性。

与其它半刚性材料相比,有早期强度高、强度增长快、抗冲刷性能好、原材料来源广泛等优点,非常适应现代交通需求。

2. 设计依据:2.1《公路路面基层施工技术规范》JTJ034-2000;2.2《公路工程无机结合料稳定材料试验规程》JTJ057-94;2.3《水泥胶砂强度检验方法》GB/T17671-19992.4《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-20012.5《公路工程集料试验规程》JTJ058-20002.6《公路土工试验规程》JTJ051-93;2.7 S351六安段改建工程两阶段施工图设计;3. 设计资料:3.1 S351六安段改建工程K0+650~K8+880,长8230米。

基层水泥稳定碎石厚为36cm(两层18cm),7天无侧限(浸水)抗压强度要求值为3.0~4.0Mpa。

3.2 水泥要求强度等级为32.5Mpa(初凝时间宜3h以上,终凝时间宜6h以上)复合水泥、矿渣硅酸盐水泥或火山灰质硅酸盐水泥;碎石压碎值小于30%;集料中小于0.5mm颗粒材料的液限小于28%,塑性指数小于7;集料级配应符合《公路路面基层施工技术规范》JTJ034-2000如表1适宜用水泥稳定颗粒组成范围表1注:集料中0.5mm以下细粒土有塑性指数时,小于0.075mm 颗粒含量不应超过5%;细粒土无塑性指数时,小于0.075mm的颗粒含量不应超过7%。

3.3 施工时混合料采用厂拌,铺筑现场采用摊铺机摊铺,一层碾压成型,基层压实度指标按98%控制。

4. 设计步骤4.1原材料选定及检验4.1.1水泥:采用海螺六安水泥厂生产的海螺牌复合水泥,强度等级为32.5Mpa,经检验各项技术指标均满足规范和图纸设计的要求,可以采用。

其主要技术指标试验结果如表2。

水泥稳定级配碎石基层配合比设计

水泥稳定碎石基层配合比设计书一、设计依据:1.工程设计图纸2.公路路面基层施工技术规范3.公路工程无机结合料稳定材料试验规程《JTG E51-2009》4.水泥及混凝土试验规程《JTG E30-2005》5.通用普通硅酸盐水泥《GB175-2007》6.公路工程土工试验规程《JTG E40-2007》7.公路工程集料试验规程《JTG E42-2005》二、设计步骤:1、水泥稳定碎石基层配合比的确定1.1材料的选用(1)水泥:P.C32.5,技术指标见表1:表1 水泥试验结果汇总表(2)俊源石场压碎值:22.5%;针片状:18.4%;液限:22.4% 塑限指数:3.6 表2 石料筛分和集料级配合成计算结果表1.2确定水泥剂量掺配范围依据隆三线设计图纸要求,水泥稳定碎石路面基层,设计要求7d 无侧限饱水抗压强度为 3.0~4.0MPa,最大不能超过上限,水泥掺量为4.0~5.5%,最大不能超过上限,所以本次设计7d无侧限饱水抗压强度取中值,即3.5MPa为设计值,根据经验水泥剂量按3.5%、4.0%、4.5%、5.0%、5.5%五种比例配置混合料,即水泥比碎石为3.5:100、4.0:100、4.5:100、5.0:100、5.5:100。

1.3确定最大干密度和最佳含水率首先对三种不同水泥剂量混合料做标准击实试验,即最小剂量(3.5%)、中间剂量(4.5%)和最大剂量(5.5%),其余两个混合料的最佳含水率和最大干密度按内插法确定,最后得出最大干密度和最佳含水率如表3表3混合料标准击实试验结果1.4测定7d无侧限抗压强度1.4.1制作试件对水泥稳定级配碎石路面基层混合料强度试件制备,按现行无机结合料稳定材料试验规程的规定,采用150mm×150mm的圆柱体试件,每种水泥剂量按13个试件配制,工地压实度按98%控制,现将制备试件所需的基本参数计算如下:(1)配制一种水泥剂量一个试件所需的各种材料数量,成型一个试件按7000g混合料配制,取水泥和碎石的材料含水率为0,先计算水泥剂量为3.5%的各种材料数量:水泥:7000×3.5/(100+3.5)=236.7g集料:7000×100/(100+3.5)=6763.3g需加水量:7000×7.5%=525g(2)制备一个试件所需混合料的数量m=V×p d×k(1+w o)=1/4×15×15×π×15×2.320×98%×(1+7.5%)=6479gm—n%剂量时每个试件所需质量;V—试模体积(试模内劲尺寸为:150mm×150mm);P d—n%剂量时该混合料的最大干密度;W o—n%剂量时该混合料的最佳含水率;K—工地预期达到的压实度(98%)。

水泥稳定碎石配合比设计

1、7天无侧限抗压强度 3.0MPa;2、3、(1)水泥:对四种不同水泥剂量的混合料做标准击实试验,确定出最大干密度和最佳含水量。

2、确定水泥剂量的掺配范围水泥稳定级配碎石路面基层,设计要求7d无侧限饱水抗压强度不小于3.0MPa,根据经验,水泥剂量按2.5%、3.5%、4.5%、5.5%四种比例配制混合料,即水泥:碎石:2.5:100,3.5:100,4.5:100,5.5:100采用。

石料筛分和集料级配计算结果27.0%、25.3%和26.8%,石屑中小于0.5mm料塑性指数为8。

对三种规格碎石材料进行筛分3、确定最佳含水量和最大干密度实验,根据筛分结果通过试算法组配混合石料,经计算混合石料级配满足设计要求,可水泥稳定碎石配合比设计条件:设计步骤:1、原材料检验及选定当地可供应425号慢凝普通硅酸盐水泥,经检验各项技术指标均满足有关规定的要求,可碎石集料级配符合下表要求:水泥要求初凝时间长的水泥,宜采用425号(要求终凝时间在6h以上为宜);碎石集料压碎值不大于30%,碎石集料中小于0.5mm材料的塑性指数小于9,70002.5%1╇ 2.5%1╇ 2.5%③用同样的方法对水泥剂量为3.5%、4.5%和5.5%的混合料制件参数进行计算,计算结果如下:(2)测定饱水无侧限抗压强度,试件经6d标准养生1d浸水,按规定方法测得7d饱水无侧限抗压强度结 果如下:水 泥:g (1)制作试件:对水泥稳定级配碎石路面基层混合料强度试件的制备,按现行技术规范规定采用Φ150mm×150mm的圆柱体试件,每种水泥剂量按13个试件配制,工地压实度按98%控制,现将制配试件所需的的基本参数计算如下:①配制一种试件所需的各种原材料数量=m 成型一个试件按g混合料配制,取水泥和碎石材料的含水量为0,先计算水泥剂量为的各种材料的数量:7000=170.77000集 料:6829.3g 7000=②制备一个试件需要混合料数量需加水量:7000=407.4g—× 5.82%)5.82%==g98.0%*(12649.4*╇6374.2 2.32*v*ρd *k*(1+w o )水泥剂量 5.00%,混合料含水量 6.4%,最大干密度为 2.331g/cm3,施工时压实度按98%,成型材料按7000g计算。

水泥稳定碎石配合比设计说明

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、二级公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:XX P.C 32.5复合硅酸盐水泥;2、碎石:XX料场;经筛分确定按大碎石∶小碎石∶石屑=40%∶25%∶35%;掺配,后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果3、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.378×2650.7×(1+4.7%)×98%=6467.6 g 考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6467.6×(1+1%)=6532 g每个试件的干料总质量:m1=m0'/(1+ωopt)=6532/(1+4.7%)=6239 g每个试件中水泥质量:m2=m1×α/(1+α)=6239×5%/(1+5%)=297 g每个试件中干土质量:m3=m1-m2=6239-297=5942 g每个试件中的加水量:mw=(m2+m3)×ωopt=(297+5942)×4.7%=293 g故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 297 g 水:mw=293 g大碎石:G大=5942×40%=2377 g小碎石:G小=5942×25%=1486 g石屑:G屑=5942×35%= 2080 g2)制备试件按上述材料用量制做试件,进行标准养生。

水泥稳定碎石底基层配合比设计

水泥稳定碎石底基层配合比设计一、配合比设计依据1、公路路面基层施工技术规范JTG/T F20-20152、公路工程无机结合料稳定材料试验规程JTG E51-20093、投标文件及施工图纸四、配合比设计说明1.根据各种规格碎石与石粉的筛分试验结果,确定其掺配比例,使碎石混合料级配符合设计要求,经筛分试验确定,各种碎石及石粉的掺配比例为:碎石(10-30mm):碎石(10-20mm):碎石(5-10mm):石粉(0-5 mm)=28%:22%:18%:32%。

2、分别按下列五种水泥剂量,试验确定的各种集料掺配比例,不同的含水量,分别配制碎石混合料,进行标准击实试验。

料3.0%水泥稳定碎石:M=2.372×0.99×(1+4.2%)×2651=6487g3.5%水泥稳定碎石:M=2.378×0.99×(1+4.6%)×2651=6528g4.0%水泥稳定碎石:M=2.380×0.99×(1+4.7%)×2651=6540g4.5%水泥稳定碎石:M=2.383×0.99×(1+4.9%)×2651=6561g5.0%水泥稳定碎石:M=2.386×0.99×(1+5.1%)×2651=6581g5每种水泥剂量制备一组13个试件,试件进行标准养生,温度为20±2℃,湿度为≥95%,标准养生龄期为7d,最后一天浸水。

6、按水泥剂量为2.0%、3.0%、4.0%、5.0%、6.0%,相同的集料掺配比例,工地最佳含水量配制水泥稳定碎石混合料,进行灰剂量试验,绘制出标准灰剂量曲线。

方程式为:Y=0.6418X-0.8389(R=0.997367)7、将标准养生到期试件进行压力试验,各种水泥剂量碎石混合料试件强度水准差为α3.5%的水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥稳定碎石配合比设计1.概述在半刚性材料中,水泥稳定混合料是一种经济实用的筑路材料,用于各类道路的基层和底基层。

以水泥为胶结材料的混合料,具有良好的力学性能和板体性。

与其它半刚性材料相比,有早期强度高、强度增长快、抗冲刷性能好、原材料来源广泛等优点,非常适应现代交通需求。

2. 设计依据:2.1《公路路面基层施工技术规范》JTJ034-2000;2.2《公路工程无机结合料稳定材料试验规程》JTJ057-94;2.3《水泥胶砂强度检验方法》GB/T17671-19992.4《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-20012.5《公路工程集料试验规程》JTJ058-20002.6《公路土工试验规程》JTJ051-93;2.7 S351六安段改建工程两阶段施工图设计;3. 设计资料:3.1 S351六安段改建工程K0+650~K8+880,长8230米。

基层水泥稳定碎石厚为36cm(两层18cm),7天无侧限(浸水)抗压强度要求值为3.0~4.0Mpa。

3.2 水泥要求强度等级为32.5Mpa(初凝时间宜3h以上,终凝时间宜6h以上)复合水泥、矿渣硅酸盐水泥或火山灰质硅酸盐水泥;碎石压碎值小于30%;集料中小于0.5mm颗粒材料的液限小于28%,塑性指数小于7;集料级配应符合《公路路面基层施工技术规范》JTJ034-2000如表1适宜用水泥稳定颗粒组成范围表1注:集料中0.5mm以下细粒土有塑性指数时,小于0.075mm颗粒含量不应超过5%;细粒土无塑性指数时,小于0.075mm的颗粒含量不应超过7%。

3.3 施工时混合料采用厂拌,铺筑现场采用摊铺机摊铺,一层碾压成型,基层压实度指标按98%控制。

4. 设计步骤4.1原材料选定及检验4.1.1水泥:采用海螺六安水泥厂生产的海螺牌复合水泥,强度等级为32.5Mpa,经检验各项技术指标均满足规范和图纸设计的要求,可以采用。

其主要技术指标试验结果如表2。

水泥材料试验结果汇总表表24.1.2 粗、细集料:采用兴瑞石料场生产的碎石,规格为:9.5~31.5(mm)、4.75~9.5(mm)和0.075~4.75(mm)石屑;碎石集料压碎值为21.3%,石屑中小于0.5(mm)粒料中液限为14.5%,塑性指数为2.0;含泥量:9.5~31.5(mm)为0.7%;4.75~9.5(mm)为2.2%;。

对三种碎石材料进行筛分试验,根据筛分结果经计算级配满足设计要求,配制结果如表3 。

石料筛分和集料级配计算结果表表34.2确定水泥剂量的掺配范围水泥稳定碎石路面基层,设计要求7天无侧限饱水抗压强度不小于4.0Mp根据经验水泥剂量按4.5%、5.0%、5.5%三种比例配制混合料,即水泥:碎石为; 4.5:100;5.0:100;5.5:100;4.3 确定最佳含水量和最大干密度对三种不同水泥剂量的混合料做标准击实试验,确定出不同水泥剂量混合料的最大干密度和最佳含水量;结果见表4混合料标准击实试验结果表表 44.4测定7d无侧限抗压强度4.4.1制作试件:按规范规定采用一个水泥剂量的水泥稳定碎石混合料按9个试件配制,工地压实度按98%控制,现将制备试件所需的基本参数叙述如下:配制一种水泥剂量一个试件所需要各种原材料数量成型一个试件按6500g混合料配制,取碎石和水泥的含水量为0%,先计算水泥剂量为5.0%的各种材料用量:水泥:6500*[5/(100+5)]=310g集料:6500*[100/(100+5)]=6190g需要加水:6500*5.1%=332g4.4.2制备一个试件需要混合料的数量:m=vρd k(1+w0) =2651×2.37×98% (1+5.1%)=6471g4.4.3用同样方法对水泥剂量为4.5%、5.5%的混合料制备参数进行计算,计算结果列入表5中;混合料试件制作计算汇总表表5附注 (1) 试件制作要求1 试件规格Ф150mm 高150mm;2 最少试件数量:C V小于(10%—15%)时9个试件;3 试验项目:3.1 水泥必试项目; 3.4含泥量;3.2粗、细集料的筛分;压碎值; 3.5击实试验;3.3石屑的液塑限及塑性指数; 3.6无侧限抗压强度试验;4. 试验仪器和设备:均符合标准、规范、试验规程要求,全部经过计量标定;5. 报告中的有关数据:5.1 配合比设计试验结果汇总表中的计算数据均为试验结果的算术平均值;5.2配合比设计中,有关数据是经过多次试验通过优选确定,试配强度是以C V小于(10%—15%)确定;4.4.4测定饱水无侧限抗压强度,试件经6d标养1d浸水,按规定方法测得7d饱水无侧限抗压强度;结果见表6。

抗压强度试验结果汇总表表64.4.5 按《公路路面基层施工技术规范》JTJ034-2000要求,依据本配合比试验数据配制的水泥稳定混合料,进行了混合料延时成型试验;在延时两小时情况下强度和干密度损失后均满足设计要求。

结果见表7延时2 h最大干密度与抗压强度损失对照表表7附注(2)1 养生条件:试件养生温度25±20C;相对湿度≥95%;标准养护6d,并在试验前浸水24小时;2 抗压试验:加荷速度1mm/min;4.5确定试验配合比(目标配合比):通过以下方法确定水泥最佳剂量。

4.5.1比较强度平均值和设计要求值,根据试验结果,水泥剂量为5.0%,5.5%试件强度代表值均满足且不低于4.0Mpa设计值要求。

4.5.2考虑到试验数据偏差和施工中的保证率,对水泥剂量5.0% ,5.5%时强度数据通过公式:R c0.95(= R C-1.645*S)验算,水泥剂量为5.0%和5.5%的强度均能够满足设计强度指标要求。

4.5.3从工程经济性考虑,5.0%的水泥剂量为满足设计强度指标的最小水泥用量;满足规范规定的路面基层抗压强度及压实度的要求,故为此配合比的最佳水泥用量。

4.5.4试验室目标配合比综合确定为:水泥:集料=5.0:100,混合料的最佳含水量为5.1%,最大干密度为2.37g/cm3,施工时压实度按98%控制。

4.6确定生产配合比:依据:《公路路面基层施工技术规范》JTJ034-2000要求,对试验室确定的配合比进行调整,对集中厂拌法施工,水泥剂量要增加0.5%,对粗粒土拌和,含水量要较最佳含水量增大0.5%~1.0% ,所以经调整后得到的生产配合比为:水泥:集料=5.5:100,混合料最佳含水量5.6%,最大干密度为2.37g/cm3,施工时压实度按98%控制。

附注 (3) :在配合比设计计算时对集料含水量按烘干至恒重时零计,但在工地施工时集料的含水量要根据实际情况,对上述生产配合比进行调整,得出最终的施工配合比。

附注 (4) :此次配合比设计原材试验和配合比试验报告后附。

5. 配合比设计中应注意的问题:5.1骨架材料的要求:基层强度取决于材料的质量。

主要是碎石本身的硬度和强度,公路等级越高,对材料的要求亦相应提高,尤其是整合材料的合理级配以提高混合料的整体强度。

所以,集料颗粒的最大粒径必须有限制(最大粒径不应超过31.5mm),颗粒愈大在拌合、整平和摊铺时机械容易损坏,混合料更容易产生离析,平整度也难以控制。

因此,基层需采用最大粒径较小的材料。

但对低等级公路限制适当放宽宽。

对一级公路和高速公路,由于其使用性能要求高和投资大,应采用最大粒径较小的集料,以适应大规模机械化施工、保证施工质量和延长使用寿命。

5.2收缩性控制:对高等级公路要注意水泥稳定碎石混合料这种半刚性材料早期产生的收缩性,一是水份蒸发而产生的干缩,二是温度升高或降低而产生温度收缩。

水泥稳定碎石基层铺筑成型后,在还没有铺筑沥青面层就产生了干缩裂缝,即使按标准及时养护到期后没及时铺筑沥青面层,在阳光暴晒下2-3d 同样会产生干缩裂缝,这种裂缝危害性会向上扩展到面层,造成面层开裂。

所以在铺筑沥青面层前采取措施防止或延缓半刚性材料的干缩裂缝十分有必要。

半刚性基层材料的温缩性与干缩性有着相同的规律,水泥稳定碎石中细粒土含量愈多,混合料的温缩系数愈大。

为此应控制小于0.075mm的颗粒含量以及集料中的粘土含量。

应尽量不采用含有塑性指数的细集料。

从而控制混合料的收缩系数。

水泥稳定粒料的水泥剂量在(5.0‐6.0)%时,其收缩系数最小;超过6%后,混合料的收缩系数增大。

为减少混合料的收缩性应控制水泥剂量不超过6%。

采取改善粒料级配,可以明显减少因水泥造成的干缩,增加混合料强度和耐久性。

5.3养生温度和延迟时间5.3.1由于温度对水泥稳定土的强度影响很大,不合格的材料,因养生温度过高而变的合格,合格的材料因养生温度过低而试验不合格。

因此必须在规定的温度下养生,夏季和冬季都必须采取必要的措施控制标养室的标准规定温度和湿度。

5.3.2延迟时间的影响:所谓延迟时间是指混合料从加水到路面碾压终了的时间,延迟时间对水泥稳定混合料的强度和所能达到的干密度有明显的影响。

延迟时间愈长,混合料的强度和干密度损失越大,试验证明延迟2h,水泥稳定混合料干密度损失和抗压强度损失与延时前相比都有明显的下降。

故应采用终凝时间长的水泥,又能保证规定施工的延迟时间。

规范制定了延迟时间3-4h。

为了确定延迟时间,JTJ034-2000施工技术规范第2·7·2条规定在施工前必须做延迟时间对混合料强度的影响试验,并通过试验确定应控制的延迟时间。

5.4拌合用水:凡人、畜的饮用水均可用于水泥稳定混合料的施工,遇有可疑水源时,应通过试验鉴定。

6. 结论据配合比设计结果,取5%的水泥剂量,水泥稳定碎石的强度已满足规范和设计要求,考虑到在实际施工中水泥的自然损耗以及水泥剂量的离散对水泥稳定碎石强度整体效果的影响。

故在施工中增加了0.5%的水泥剂量,为了减少集料的离析采取了下料斗二次筛分,提高了混合料级配的合理性。

同时又减少了原材料中粘土的含量,降低了<0.075mm的颗粒含量。

采用标定后标准流量计添加拌合水,禁止超延时混合料上路等充分减少水泥稳定混合料强度影响的诸多因素。

使该配比在应用中得到理想的效果。

(注:素材和资料部分来自网络,供参考。

请预览后才下载,期待你的好评与关注!)。