密封面上计算比压

球阀设计计算书

球阀设计计算书产品名称固定球阀10STQ3R59CG设计计算书目录阀体壁厚验算1阀盖壁厚验算2密封面上的计算比压3133倍中腔泄压能力的计算4阀杆启闭扭矩的计算5阀杆强度验算 7阀杆扭转变形的计算8阀杆键连接强度验算9中法兰螺栓强度验算10流量系数计算11吊耳的强度计算12参考资料API 6D 管道阀门ASME B1634 阀门法兰螺纹和焊端连接的阀门ASME 锅炉与压力容器规范第Ⅱ卷ASME 锅炉与压力容器规范第Ⅷ卷API 600 钢制闸阀法兰和对焊连接端螺栓连接阀盖说明以公称压力作为计算压力对壳体壁厚的选取在满足计算壁厚的前提下按相关标准取壳体最小壁厚且圆整整数已具裕度涉及的材料许用应力值按-29~38℃时选取适用介质为水油气等介质不考虑地震载荷风载荷等自然因数瞬间压力不得超过使用温度下允许压力11倍管路中应安装安全装置以防止压力超过使用下的允许压力型号 10STQ3R59CG 简图零件名称阀体材料牌号ASTM A105 计算内容壁厚验算根据ASME1634序号计算数据名称符号公式数值单位 1 壳体计算壁厚 t1 15Pcd2S-12Pc 1238 mm 2 计算压力Pc 设计给定300 psi 3计算内径 d d d0 254 mm 4 基本应力系数S 设计给定7000 psi 5 附加厚度 C 设计给定40 mm 6 阀体标准厚度tm ASTM B1634 84 mm 7 阀座外径DH 设计给定270 mm8 理论内径 d Dn15 180 mm 9 公称内径d0 设计给定254 mm 10 阀体实际壁厚t 设计给定25 mmASTM A216 WCB材料许用应力取值 1 常温下抗拉强度35 Re2035 200000 psi 2 常温下抗拉强度查ASME-Ⅱ-D 70000psi 3 常温下屈服强度15 Rm2015 240000 psi 4 常温下屈服强度查ASME-Ⅱ-D 36000 psi Re2035>7000 Rm2015>7000 取基本应力系数7000满足要求结论 t>t1 t>tm合格-1-型号 10STQ3R59CG 简图零件名称阀盖材料牌号ASTM A105 计算内容壁厚验算根据ASME1634序号计算数据名称符号公式数值单位 1 壳体计算壁厚 t1 15Pcd2S-12Pc 1269 mm 2 计算压力Pc 设计给定300 psi 3计算内径 d d d0 26333 mm 4 基本应力系数S 设计给定7000 psi 5 附加厚度 C 设计给定40 mm 6 阀体标准厚度tm ASTM B1634 112 mm 7 筒体实际内径Dn 设计给定395 mm8 理论内径 d Dn15 26333 mm 9 公称内径d0 设计给定254 mm 10 阀体实际壁厚t 设计给定33 mmASTM A216 WCB材料许用应力取值 1 常温下抗拉强度35 Re2035 200000 psi 2 常温下抗拉强度查ASME-Ⅱ-D 70000psi 3 常温下屈服强度15 Rm2015 240000 psi 4 常温下屈服强度查ASME-Ⅱ-D 36000 psi Re2035>7000 Rm2015>7000 取基本应力系数7000满足要求结论 t>t1 t>tm合格-2-型号10STQ3R59CG 简图零件名称阀座材料牌号A105 F4 计算内容密封面计算比压根据《阀门设计计算手册》序号计算数据名称符号公式数值单位1密封面计算比压q 416 MPa 2 计算密封活塞外径设计给定270 mm 3 阀座密封面内径设计给定2712 mm 4 阀座密封面外径设计给定2762 mm 5 球体的半径R 设计给定1935 mm 6 密封面带轴向宽度h 25 mm 7 球体与密封圈接触点与通道轴法向夹角0707 8 密封圈外径到轴心的距离设计给定2052 mm 9 密封圈内径到轴心的距离设计给定 2077 mm 10 设计压力P 设计给定取公称压力51 MPa14 密封面许用比压[q] 聚四氟乙烯取150Mpa尼龙取300MPa 150MPa 结论q≤[q] 合格-3-型号10STQ3R59CG 简图零件名称阀座弹簧材料牌号INCONEL X750计算内容133倍中腔泄压能力计算根据中腔压力大于进口压力133倍要求阀座泄压序号计算数据名称符号公式数值单位 1 关闭时中腔泄压的压差ΔP 033P 169 MPa 2 计算压力P 511 MPa 3 密封面平均直径 DM DMWDMN2 2757 mm 4 阀座密封面内径DMN 设计给定2712 mm 5 阀座密封面外径DMW 设计给定2762 mm 6 需要施加的弹簧力QN 07854D2JH –D2M ΔP 3629 N 7 单个弹簧施加的力Qn QMFN 1296 N 8 弹簧的个数N 设计给定28 9单个弹簧载荷Qn 弹簧设计工作范围124~207N取平均值 165 N结论Qn Qn 合格-4-型号10STQ3R59CG 简图零件名称阀杆材料牌号ASTM A276 410计算内容阀杆总摩擦扭矩计算根据《实用阀门设计手册》序号计算数据名称符号公式数值单位 1 总摩擦扭矩1201516 Nmm 2 固定球球阀的球体与阀座密封面间的摩擦力矩146193 Nmm 3 阀座对球体的预紧力产生的摩擦力矩70288 Nmm 4 阀座密封圈与球体接触面外径设计给定2762 ㎜ 5 阀座密封圈与球体接触面内径设计给定2712 ㎜ 6 球体与密封圈接触点与通道轴法向夹角设计选定45 °7 阀体最小预紧比压01P但不小于2Mpa对聚四氟乙烯或卡普隆密封圈大于等于1Mpa 20 MPa 8 球体与密封面间摩擦因数对聚四氟乙烯密封面为005~015对卡普隆密封面为01~015 01 9 球体半径R 设计给定1935 ㎜10 由介质工作压力产生的摩擦力矩75905 Nmm 11 活动套筒阀座外径设计给定27865 ㎜12 设计压力设计给定取公称压力PN 50 MPa 13 填料与阀杆的摩擦力矩82361 Nmm 14 O形圈与阀杆摩擦力矩34902 Nmm 15 阀杆直径设计给定65㎜16 阀杆处O形圈的数量Z 设计给定 2 17 石墨垫片与阀杆摩擦力矩QT2d12 47458 Nmm -5- 型号10STQ3R59CG 简图零件名称阀杆材料牌号ASTM A276 410计算内容阀杆总摩擦扭矩计算根据《实用阀门设计手册》序号计算数据名称符号公式数值单位18 石墨垫片与阀杆摩擦力 QT2 Ψd1btP 14614 N 19石墨垫片的厚度bt 设计给定 3 mm 20 系数Ψ设计给定15 21 O形圈与阀杆间摩擦因数取 08 08 22 O 形圈的直径设计给定65 ㎜23 轴承产生的摩擦力矩972961 Nmm 24 轴承摩擦因数用聚四氟乙烯制的滑动轴承为005~01滚动轴承为0002 01 25 轴颈设计给定75 ㎜26 计算扭矩12012 Nm 27 实际选用扭矩4500 Nm28 轴承摩擦因数用聚四氟乙烯制的滑动轴承为005~01滚动轴承为0002 01 29 轴颈设计给定75 ㎜30 计算扭矩MF 12012 Nm 31 实际选用齿轮箱扭矩MB 4500 Nm结论MB>MF 合格-6-型号10STQ3R59CG 简图零件名称阀杆材料牌号ASTM A29 4140计算内容阀杆强度验算根据《实用阀门设计手册》序号计算数据名称符号公式数值单位 1 阀杆端头扭转剪切应力191 Mpa 2 阀杆端头所受力矩见阀杆力矩计算1201200 N·M 3 Ⅰ-Ⅰ断面抗转矩端面系数62878 ㎜3 4 系数查表5-153 0385 阀杆头方形端面边长 a 设计给定549 ㎜6 阀杆头矩形端面厚度 b 设计给定88 ㎜7 材料许用扭切应力查表ASME Ⅱ材料 D篇06 9604 Mpa 8 Ⅱ-Ⅱ断面处扭转剪切应力2574 Mpa 11 阀杆直径设计给定648 ㎜12 材料的许用剪切应力查表ASME Ⅱ材料 D篇06 9516 MPa 13 Ⅲ-Ⅲ断面处的扭转应力276 MPa 14 Ⅲ-Ⅲ断面处的抗扭系数435889 ㎜315 阀杆键槽的宽度设计给定18 ㎜16 阀杆键槽的深度t 设计给定707 ㎜17 Ⅲ-Ⅲ断面的阀杆直径设计给定6195 ㎜18 结论≤≤≤合格 -7-型号10STQ3R59CG 简图零件名称阀杆材料牌号ASTM A29 4140计算内容阀杆扭转变形计算根据《实用阀门设计手册》序号计算数据名称符号公式数值单位 1 扭转变形角度计算000252 rad 2 转动力矩T 见阀杆力矩计算1201200 N·mm 3 轴受转矩长度L 设计给定 240 mm 4 切变模量G 80000 Mpa 5 轴直径 d 设计给定 618 mm 6 轴截面的极惯性矩Ip πd432 1431310 mm4 7将扭转变形角变为度180314 0144 °8 允许最大角位移设计给定 2 °结论<合格-8-型号10STQ3R59CG 简图零件名称平键材料牌号ASTM A29 1045计算内容键连接的强度验算根据《实用阀门设计手册》序号数据名称符号公式或索引数据单位 1 平键比压计算134 MPa 2 总转矩 T 见阀杆计算1201200 N·mm 3 键数n 设计给定 1 4 键的工作长度L 设计给定63 MPa 5 键与轮廓的接触高度K 设计给定h2 46 ㎜ 6 键的高度h 设计给定11 ㎜7 阀杆的直径设计给定618 ㎜8 许用比压查表200 MPa 9 平键剪应力计算342 MPa 10 键的宽度 b 设计给定18 ㎜11 许用剪应力查表6-37球阀设计与选用120 MPa18 结论≤≤合格-9-型号10STQ3R59CG 简图零件名称中法兰螺栓材料牌号ASTM A193 B7 计算内容中法兰螺栓连接的强度验算根据ASME B1634 序号计算数据名称符号公式数值单位1 ASME B1634计算公式66452 螺栓抗拉应力总有效面积51888 ㎜23 螺栓数量Z 设计给定164 单个螺栓的截面积设计给定3243 ㎜25 螺栓直径设计给定24 ㎜ 6 O型圈的有效外周边面积1301007 ㎜2 7 O型圈的直径设计给定407 ㎜8压力额定植设计给定300 9 系数给定03510 螺栓在38℃时的许用应力查表 ASME Ⅱ材料D篇P384对大于138MPa的许用应力取138MPa 138 Psi 11 ≤652Sa≤9000 7522结论≤652Sa≤ 9000 7522≤9000 合格 -10-型号 10STQ3R59CG 简图零件名称固定球阀材料牌号-计算内容流量系数Cv 根据《阀门设计与计算》序号计算数据名称符号公式数值单位1流量系数CV 1167Kv 10503 2 流量系数KV Q [ρΔP] 05 根据Kv定义9054 3 体积流量Q AV 36216 m3h 4 管道横截面 A πDN24 00503 m2 5 公称通径DN 设计给定0253 m 6 介质每小时的流速V 3600u 7200 mh 7 介质密度ρKv定义给定 1 gcm3 8 压力损失ΔP 098ΔPA 转换成bar 00016 bar 9 压力损失ΔPA ξu2 2g ρ10 《阀门设计与计算》00016 Kgfcm2 10 重力加速度g 物理常数98 ms2 11 介质平均流速u 设计给定对水u 2-3取2 2 ms 12 流阻系数ξ根据《阀门设计与计算》表1-95 008结论本计算只是根据流阻系数阀门设计手册查出的近似数据是否准确应有应由试验确定阀门试制结束后由公司安排试验进行验证-11-型号 10STQ3R59CG 简图零件名称吊耳材料牌号A36 计算内容承重能力的计算根据序号计算数据名称符号公式数值单位 1 单只吊耳的起吊力G K S 〔σ〕 9522 N 2 单只吊耳的最小断面面积S 设计给定230 mm2 3 许用拉应力〔σ〕查ASME-Ⅱ-D WCB 138 MPa 4 安全系数K 设计给定03 5 两只吊耳同时起吊G2 设计已定19044 N 5 阀门总重GS 设计已定3600 N结论GS≤G2 合格-12-CC。

(完整word版)机械密封端面比压的确定

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

API6A阀门相关计算

查表3-9(根据dL) 设计给定

查表3-9(根据dL) πD1/ZdL 设计给定

σL <[σL] 为合格

手轮总扭矩及圆周力验算

公式或索引 M′FL+MKZ

表5-97 序号21 fK*F′FZ*DKP/2

设计给定 M′Σ/D0 设计给定

N 139094.015

mm

1

mm

8

5.5

N 72708.235

0.2

N 65536.0019

N 45882.9607

MPa

127

1

MPa 355.727923

mm2 1801.6

个

8

mm2 225.2

mm

20

MPa

230

<4 2.98451302

mm

152

单位 计算结果

N.mm 226754.567

N.mm 214958.086

N.mm 11796.4803

0.006

按API 6A 19ED第5.1.4条规定选择材料 [σ]=2/3*σs

[σMAX]=0.83*σs

1.5*P

PFF65-35B

MPa

586

MPa

414

MPa

276

MPa 343.62

MPa

35

MPa 52.5

国国家标准ASME B16 34附录G关于壳体最小壁厚计算

公式或索引

1.5*K1*Dn*P/(2*[σ]-1.2*K1*P) +C 设计给定

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

名称 预算厚度 计算内径 预算内外径比值 计算厚度 合成应力 径向应力 切向应力 计算内外径比值 计算外径 轴向应力 常温时螺栓计算载荷 螺栓总截面积 许用合成应力 实际厚度 腐蚀余量 实际外径

BS 1868-旋启式止回阀计算分析

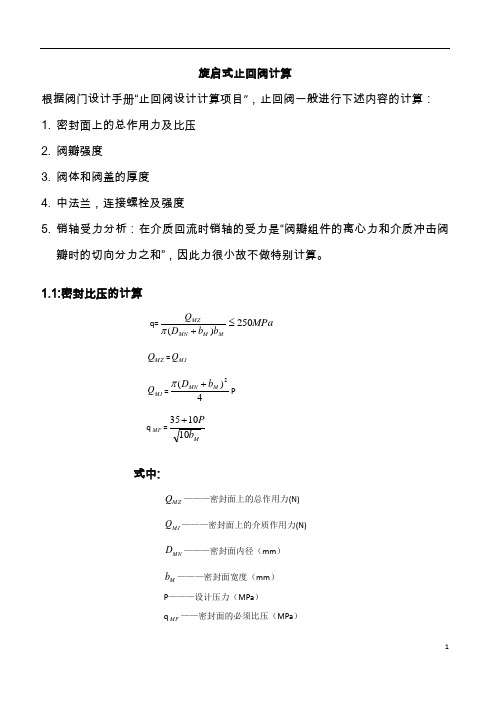

旋启式止回阀计算根据阀门设计手册“止回阀设计计算项目”,止回阀一般进行下述内容的计算: 1. 密封面上的总作用力及比压 2. 阀瓣强度 3. 阀体和阀盖的厚度 4. 中法兰,连接螺栓及强度5. 销轴受力分析:在介质回流时销轴的受力是“阀瓣组件的离心力和介质冲击阀瓣时的切向分力之和”,因此力很小故不做特别计算。

1.1:密封比压的计算q=MM MN MZb b D Q )(+πMPa 250≤MZ Q =MJ Q MJ Q =4)(2M MN b D +πPq MF =Mb P 101035+式中:MZ Q ———密封面上的总作用力(N)MJ Q ———密封面上的介质作用力(N)MN D ———密封面内径(mm ) M b ———密封面宽度(mm )P ———设计压力(MPa )q MF ——密封面的必须比压(MPa )1.2:阀瓣厚度的计算S B(1)平板阀瓣:S 'B=D ][W MPKP σS B =S 'B +C D MP = M MN b D +D MP ——密封面的平均直径(mm ) K ——结构特征系数 0.3][W σ——材料的许用弯曲应力(Mpa )C ——附加余量 根据S 'B 的值查阀门设计手册P358的表4-14(mm ) (2)蝶形阀瓣:S 'B =1.7][2W RPσ S B =S 'B +CR ——蝶形阀瓣的球面半径(mm )1.3:阀盖厚度的计算(参考阀门设计手册P392 P367和P368) (1)平板阀盖: (1)预紧状态下:150LB 和300LB b 0 =N/2600LB以上RTJ 环 b 0 =N/8当b 0mm 4.6≤时, b=b 0 D G =D 当b 0mm 4.6>时, b=2.530b D G =D+N-2bW a =3.14 D G by 'Pδ=D ][78.13σG Ga GD S W N ——垫片宽度(mm ) b ——垫片有效密封宽度(mm ) b 0——垫片基本密封宽度(mm )D G ——垫片压紧力作用中心圆直径(mm ) y ——垫片比压(Mpa )S G ——螺孔中心圆到垫片压紧力作用中心圆的距离(mm )σ[]——阀盖材料的许用应力(Mpa )W a ——预紧状态下需要的最小垫片压紧力(N )'Pδ——预紧状态下平板阀盖的厚度(mm )(2)操作状态下:W P =6.28 D G bmP"Pδ=D C PPD S W G G P G ++][)78.13.0(3σ m ——垫片系数P ——设计压力(Mpa )C ——腐蚀余量(mm )(查阀门设计手册P358表4-14)"Pδ——操作状态下平板阀盖的厚度(mm ) P δ——平板阀盖的厚度,取预紧和操作状态下阀盖厚度的最大值(mm)(阀盖的厚度要大于等于阀体中法兰的厚度) (2)蝶形阀盖:(1)垫片宽度的校核:N min =N yD A G b b <28.6][σb A =n 'b A (2)螺栓载荷的计算:预紧状态下螺栓载荷:W 'aa = W a操作状态下螺栓载荷:W 'P = W P +0.785D P G 2(3)螺栓面积的计算:预紧状态下螺栓面积:A ]['σa a W =操作状态下螺栓面积:A ]['σp p W =取预紧与操作状态下螺栓面积的最大值:A b P a m A A A MAX ≤=),( (4)螺栓面积的计算:预紧状态下螺栓设计载荷:W 1=][2σbm A A + 操作状态下螺栓设计载荷:W 2= W 'P (5)法兰力矩的计算: 法兰预紧力矩:M G a S W 1=法兰操作力矩:M G G T T D D P S F S F S F ++= D F =0.785D2iPT F P D P D i G 22785.0785.0-=预紧状态下: 1W F G = 操作状态下: bmP D F G G 28.6=15.0δ+=S S D21GT S S S ++=δ` 2Gb G D D S -=取法兰预紧和操作力矩的最大值: ),(0P a M M MAX M = (6)法兰应力的计算: 轴向应力的计算:][5.1210σλδσ≤=iH D fM 环向应力的计算:R if T Z D YM σδσ-=2][σ≤径向应力的计算:i ff R D e 2133.1λδδσ+=][σ≤合成应力的计算:)2,2('RH T H MAX σσσσσ++=][σ≤。

机械密封端面比压的确定

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

端面比压计算改(2)

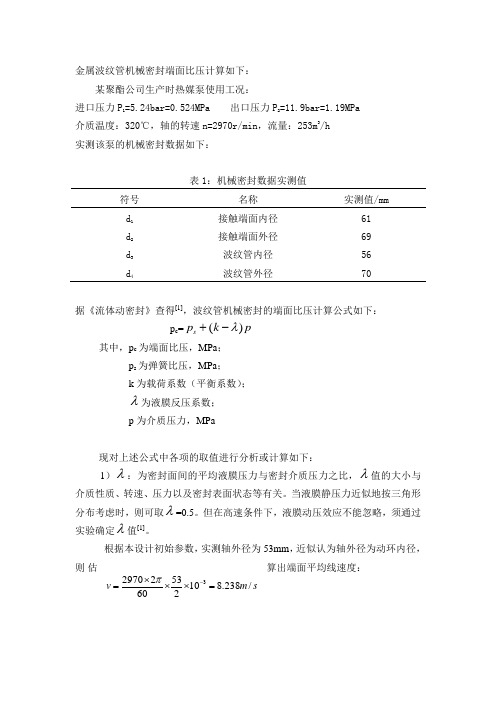

s m v /238.81025360229703=⨯⨯⨯=-π金属波纹管机械密封端面比压计算如下:某聚酯公司生产时热媒泵使用工况:进口压力P 1=5.24bar=0.524MPa 出口压力P 2=11.9bar=1.19MPa介质温度:320℃,轴的转速n=2970r/min ,流量:253m 3/h实测该泵的机械密封数据如下:表1:机械密封数据实测值符号名称 实测值/mm d 1接触端面内径 61 d 2接触端面外径 69 d 3波纹管内径 56 d 4波纹管外径 70据《流体动密封》查得[1],波纹管机械密封的端面比压计算公式如下:p c =()s p k p λ+-其中,p c 为端面比压,MPa ;p s 为弹簧比压,MPa ;k 为载荷系数(平衡系数);λ为液膜反压系数;p 为介质压力,MPa现对上述公式中各项的取值进行分析或计算如下:1)λ:为密封面间的平均液膜压力与密封介质压力之比,λ值的大小与介质性质、转速、压力以及密封表面状态等有关。

当液膜静压力近似地按三角形分布考虑时,则可取λ=0.5。

但在高速条件下,液膜动压效应不能忽略,须通过实验确定λ值[1]。

根据本设计初始参数,实测轴外径为53mm ,近似认为轴外径为动环内径,则估算出端面平均线速度:即v=8.238<30,不属于高速,因此取λ=0.52) p: 密封腔处的介质压力[1]212.0p p p +=即p=0.762 MPa3)k :对于内流式:k=21222e 24d -d d -d其中,d 2为接触端面外径,d 2=69mm ;d 1为接触端面内径,d 1=61mm锯齿型金属波纹管有效直径d e 计算公式如下:d e =2231d d +d d 3+434() 式中,d 4为波纹管外径,d 4=70mm ;d 3为波纹管内径,d 3=56mm4)弹簧比压Ps端面平均线速度 v=8.238 m/s根据密封端面平均线速度的不同,弹簧比压的选择范围也不同,其范围可参考下表[2]。

球阀设计计算书

球阀设计计算书XXX文件号:10STQ3R59CG产品名称:固定球阀设计计算书编制:审核:批准:2014年9月目录:1.阀体壁厚验算2.阀盖壁厚验算3.密封面上的计算比压4.1.33倍中腔泄压能力的计算5.阀杆启闭扭矩的计算6.阀杆强度验算7.阀杆扭转变形的计算8.阀杆键连接强度验算9.中法兰螺栓强度验算10.流量系数计算11.吊耳的强度计算参考资料:1.API 6D管道阀门2.ASME B16.34阀门—法兰、螺纹和焊端连接的阀门3.ASME锅炉与压力规范第Ⅱ卷4.ASME锅炉与压力规范第Ⅷ卷5.API 600钢制闸阀法兰和对焊连接端,螺栓连接阀盖说明:1.以公称压力作为计算压力;2.对壳体壁厚的选取,在满足计算壁厚的前提下,按相关标准取壳体最小壁厚且圆整整数,已具裕度;3.涉及的材料许用应力值按-29~38℃时选取;4.适用介质为水、油、气等介质;5.不考虑地震载荷、风载荷等自然因数;6.瞬间压力不得超过使用温度下允许压力的1.1倍;7.管路中应安装安全装置,以防止压力超过使用下的允许压力。

型号:10STQ3R59CG序号零件名称材料牌号计算内容根据1 阀体 ASTMA105 壁厚验算ASME16.342 阀盖 ASTMA105 壁厚验算ASME16.34根据相关标准,以公称压力作为计算压力,计算阀体和阀盖的壁厚。

涉及的材料许用应力值按-29~38℃时选取,适用介质为水、油、气等介质。

瞬间压力不得超过使用温度下允许压力的1.1倍,管路中应安装安全装置,以防止压力超过使用下的允许压力。

材料牌号计算内容序号10STQ3R59CG阀盖ASTM A105壁厚验算计算数据名称符号计算压力Pc300 psi基本应力系数C7000 psi阀体标准厚度S11.2 mm公称内径Dn254 mm附加厚度m4.0 mm设计给定Max(d’d0)设计给定ASTM B16.34设计给定Dn/1.5设计给定ASTM A216 WCB材料许用应力取值常温下抗拉强度Rm/20psi常温下屈服强度Re/20psi根据ASME-Ⅱ-D,常温下抗拉强度除以3.5大于7000 psi,常温下屈服强度除以1.5大于7000 psi,取基本应力系数7000 psi,满足要求。

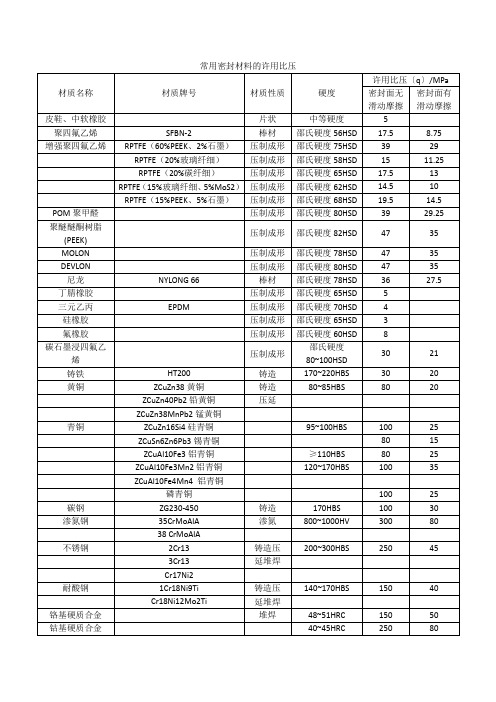

常用密封材料的许用比压

100

25

ZCuSn6Zn6Pb3锡青铜

80

15

ZCuAl10Fe3铝青铜

≥110HBS

80

25

ZCuAl10Fe3Mn2铝青铜

120~170HBS

100

35

ZCuAl10Fe4Mn4铝青铜

磷青铜

100

25

碳钢

ZG230-450

铸造

170HBS

100

30

渗氮钢

35CrMoAlA

渗氮

常用密封材料的许用比压

材质名称

材质牌号

材质性质

硬度

许用比压〔q〕/MPa

密封面无滑动摩擦

密封面有滑动摩擦

皮鞋、中软橡胶

片状

中等硬度

5

聚四氟乙烯

SFBN-2

棒材

邵氏硬度56HSD

17.5

8.75

增强聚四氟乙烯

RPTFE(60%PEEK、2%石墨)

压制成形

邵氏硬度75HSD

39

29

RPTFE(20%玻璃纤细)

80

800~1000HV

300

80

38CrMoAlA

不锈钢

2Cr13

铸造压

200~300HBS

250

45

3Cr13

延堆焊

Cr17Ni2

耐酸钢

1Cr18Ni9Ti

铸造压

140~170HBS

150

40

Cr18Ni12Mo2Ti

延堆焊

铬基硬质合金

堆焊

48~51HRC

150

50

钴基硬质合金

40~45HRC

250

39