GRR测量系统分析报告范例

GRR计量型系统分析报告FM-03-15-A0

P

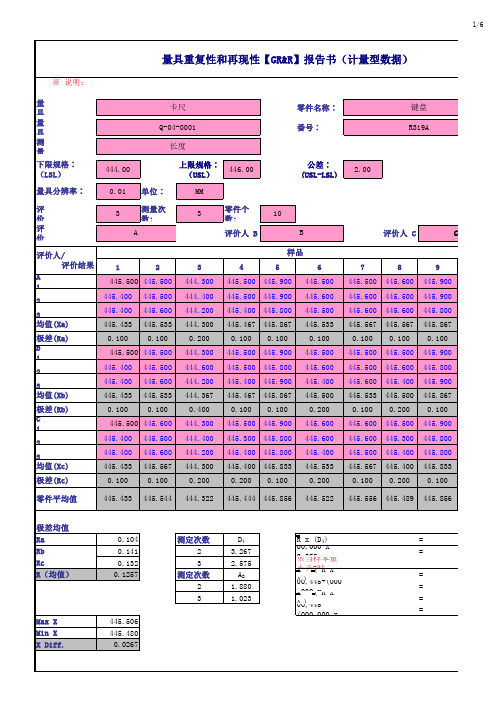

1.046

测量数据平均值( )= 再现性(AV) (XDIFF×K2)²-EV²/nr 0.014

极差平均值( R )= R&R

重复性(EV) 数据分析 EV= R *K1 0.049 指标值

AV²+EV²

0.051

R&R²+PV²

1.695

USL-LSL

0.2

精密度与公差比率:%P/T=(R&R)/(USL-LSL) 精密度与总变异比率:%GR&R=GRR/TV 分辨指数:NDC=Round(√2*PV/R&R) 判定标准 合格 取决于该量具系统等因素 不合格 %GR&R 0~10% 10%~30% >30%

条件接受 合格 合格

%P/T NDC >10 5~9 <5

0~10% 10%~30% >30%

FM-m) K2 样品数(n) K3

2 4.56 2 3.65 9 1.67

3 3.05 3 2.7 10 1.62

10.9929

0.2675248

GRR计量型系统分析报告

量具名称 产品名称 测量尺寸 测量人员 测量次数 1 2 3 R 1 2 3 R 1 2 3 R 部件平均值 XDIFF=Xmax-Xmin= 1 50.080 50.070 50.080 0.010 50.040 50.040 50.034 0.006 50.060 50.080 50.060 0.020 50.060 0.006 2 50.070 50.060 50.070 0.010 50.060 50.070 50.060 0.010 50.090 50.080 50.080 0.010 50.071 50 3 50.150 50.130 50.130 0.020 50.120 50.100 50.120 0.020 50.160 50.160 50.150 0.010 50.136 X̿ 4 50.050 50.030 50.050 0.020 50.060 50.070 50.060 0.010 50.050 50.050 50.050 0.000 50.052 50.162 部件变异(PV) Rp*K3 1.694 25.69% 3.03% 47 尺寸公差(上限-下限) 参加测试人员数量(m) 测量次数(r) 5 50.090 50.090 50.090 0.000 50.090 50.100 50.090 0.010 50.040 50.050 50.040 0.010 50.076 6 50.090 50.060 50.050 0.040 50.050 50.050 50.050 0.000 50.050 50.060 50.050 0.010 50.057 7 50.010 50.010 50.020 0.010 50.010 50.020 50.010 0.010 50.010 50.020 50.020 0.010 50.014 0.2 3 3 8 50.010 50.050 50.060 0.050 50.030 50.050 50.060 0.030 50.040 50.070 50.040 0.030 50.046 0.016 总变异(TV) 尺寸公差(T) 9 50.040 50.050 50.040 0.010 50.050 50.030 50.050 0.020 50.050 50.050 50.050 0.000 50.046 产品数量(n) 考核主导人 考核日期 10 51.090 51.070 51.040 0.050 51.040 51.070 51.060 0.030 51.050 51.050 51.070 0.020 51.060 `R `R 0.012 `x 50.163 `R 0.015 `x 50.158 `R 0.022 `x 50.164 字符 平均值 10

GRR测量系统分析报告范例

※均值图中超出控制线的点应该至少在50%以上。 极差图

0.450

0.400 0.350

0.300

极差

0.250

0.200 0.150

0.100

评价人 A 评价人 B 评价人 C UCL

极差

3/6

0.100

0.050 0.000

1 2 3 4 5 6 7 8 9 10 1 2 3 4 5 6 7 8 9 10 1 2 3 4 5 6 7 8 9 10

零件变差 (PV) PV = Rp x K3 PV = O38*0.3146 PV = 0.50546 总变差 (TV) TV = GRR2 +PV2 TV = SQRT((D70)^2+(D77)^2) TV = 0.510894

测量系统可靠的辨别的分级数 ndc= 1.41(PV/R&R) ndc= 9 OK

均值(Xb) 极差(Rb) C

445.433 0.100 2 445.400 3 445.400

1 445.500 445.600 445.500 445.600 445.567 0.100 445.544

445.500 445.900 445.300 445.800 445.400 445.800 445.400 445.833 0.200 0.100

※极差图中不应该有超出控制线的点。

4/6

A

C

10 445.950 445.930 445.910 445.930 Xa 445.506 0.040 445.920 445.930 445.930 445.927 Xb 445.499 0.010 445.940 445.920 445.930 445.930 Xc 445.480 0.020 445.929 Rc 0.132 X 445.495 RP ####### Rb 0.141 Ra 0.104

GRR测量系统分析报告范例

GRR测量系统分析报告范例

摘要

本报告旨在评估GRR(一致性比率)测量系统的性能。

报告分析了GRR测量系统的重要功能,包括强制校准,可重复性测量,跨设备可比性测量以及可靠性和可验证性。

本报告由对GRR测量系统的实际实施情况进行评估。

最后,报告建议将GRR作为给定产品系列的产品质量保证。

关键词:GRR测量系统;可重复性测量;可靠性;可验证性;质量保证

1. Introduction

GRR(一致性比率)测量系统是一种测量系统,用于评估和监控批量制造过程中产品的一致性。

它是用于评估机加工过程中产品变动的重要工具,它的主要功能是强制校准,可重复性测量,跨设备可比性测量,可靠性和可验证性。

本报告将评估GRR测量系统的性能,以帮助客户使用GRR 测量系统来控制产品质量。

2.GRR测量系统

GRR测量系统实际上是一种计量学方法,用于评估指定批次产品的多个尺寸特征(如深度、宽度或高度)的变化程度。

GRR测量系统由一组量规(或称为测量设备)和一套软件组成。

GRR测量系统量规一般用于计算变量特征的测量值,同时软件程序用于计算多个变量特征的一致性比率,以评估产品的一致性水平,并判断产品是否合格。

(精品)GR-R报告分析模板

量具类型: Gage Type

R = 0.00000

XDI

FF

MSA

#DIV/0!

Rp =

Байду номын сангаас

重复性-设备变差(EV)

EV

= R × K1

= 0.00000 × 0.5908

试验 2

K1 0.8862

%EV

= 0.00000

3 0.5908

再现性-评价人变差(AV)

AV

=

(XDIFF ×

K2)2 - (

SKYROCK MSA研究

upwards show the measure ment system is accepted 。

Prepared:

Date:

Approved :

Date:

4. ndc≥ 5

5. X chart: more than 50% points out of the control line;

SKYROCK

零件号和名称Part Name:

量具重复性和再现性报告 GageR&R Report

量具名称: Gage Name

日 期: Date

SKYROCK MSA研究

特性: Characteristics

量 具 号:Gage Number

完 成 人: Prepared by

规范: Specification

2 0.7071

零件变差(PV)

3 0.5231

PV

= Rp × K3

= #DIV/0! × 0.3146

= #DIV/0!

总变差(TV)

TV

=

GRR PV 2

2

+

视觉测量系统grr分析报告

视觉测量系统grr分析报告视觉测量系统是一种先进的测量技术,可以实现高精度的尺寸测量和外形分析。

为了保证视觉测量系统的可靠性和准确性,需要进行GRR(重复性与再现性)分析。

本报告基于对某视觉测量系统的GRR分析结果进行详尽描述和解读。

起首,我们对视觉测量系统进行了10次重复测量,并记录了每次测量的结果。

通过统计分析,我们得出了各个测量结果的平均值、标准偏差和范围。

结果显示,视觉测量系统对于相同尺寸的测量结果具有较好的重复性,平均值和标准偏差的差异较小。

接着,我们进行了再现性分析。

我们邀请了3名不同操作者对同一尺寸进行测量,并记录了各自的测量结果。

通过统计分析,我们得出了不同操作者之间的差异。

结果显示,再现性较好,不同操作者之间的测量结果差异较小。

综合重复性和再现性分析结果,我们得出了视觉测量系统的GRR值。

GRR值是衡量测量系统可靠性和准确性的重要指标。

结果显示,该视觉测量系统的GRR值较小,表示系统的重复性和再现性较好,可以满足实际应用的需求。

除此之外,我们还对视觉测量系统的测量误差进行了分析。

通过对比测量结果与已知标准值的差异,我们得出了系统的测量误差范围。

结果显示,系统的测量误差在可接受的范围内,可以满足实际应用的要求。

最后,我们对GRR分析结果进行了评估和总结。

通过对比分析,我们发现该视觉测量系统具有较好的重复性和再现性,测量误差在可接受范围内。

因此,该视觉测量系统可以可靠地用于尺寸测量和外形分析,在生产过程中发挥重要作用。

总之,本报告详尽介绍了对视觉测量系统进行的GRR分析结果。

通过该分析,我们可以评估该系统的可靠性和准确性,并为实际应用提供参考。

视觉测量系统的GRR分析是保证测量结果可靠的重要步骤,对于提高产品质量和生产效率具有重要意义。

测量系统GRR分析模板

量具重复性和再现性数据表编号:量具重复性和再现性报告编T=UCL R =LCL R ==UCL X =LCL X =重复性极差控制图工 厂:#REF!制造部门:操 作 人:零件名称:零件图号:技术要求:测量参数:机器编号:日 期:样本容量/频率:控制线计算日期:#VALUE!#VALUE!#VALUE!零件评价人平均图工 厂:#REF!制造部门:操 作 人:零件名称:零件图号:技术要求:测量参数:机器编号:日 期:样本容量/频率:控制线计算日期:#DIV/0!#DIV/0!#DIV/0!#DIV/0!的零件平均值在限值外。

0.000.100.200.300.400.500.600.700.800.901.00评价人A 、B 、C 的极差平均极差极差上限0.2000.3000.4000.5000.6000.7000.8000.9001.000零件平均值零件平均值均值均值上限XRA ÆÀ¼ÛÈËB ÆÀ¼ÛÈËCÆÀ¼ÛÈËAÆÀ¼ÛÈËB ÆÀ¼ÛÈËCÆÀ¼ÛÈË0.000R编号:(EV/TV(AV/TV零件数量;r=(R&R/TV(PV/TVg)为1,因为只有单极差计算。

人数的乘积(g),并假设该值大于15。

d2为0。

为1,因为只有单极差计算。

99.0%的面积)。

极差下限均值下限C C。

测量系统分析-GRR

控制编号: 量具名称: 量具数量: 刻度: 零位: 度量单位:

游标卡尺 1 0.02 校准 mm

短表

部件编号: 部件名称: 操作编号: 特性: 规范: 总计公差:

上梁导向装置

编制: 操作者 A: 操作者 B: 场所: 日期:

李国庆 汪海潮 制造车间 4月10日

% of Tol. Range = (R&R / Tol. Range) * 100

% of Tolerance Range = 10.39%

附加信息:

Q/XO 201.037-2007-FM008-01

'GRR Short' 10/10/01

1

指导: 1) 只在灰色区域打字. 2) 随机选择5个部件,然后将其按照1-5编号. 3) 让2个操作者独立的测量每个部件,将结果记录在下面。 4 分析结果以确定机遇再现性和重复性的变差。 操作者 部件 1 2 3 4 5

李国庆

操作者

汪海潮

极差 0.06 0 0.02 0.02 0.02 0.12 0.024

347.70 347.64 347.66 347.66 347.96 347.94 347.50 347.52 347.56 347.58 极差的合计: Rbarm = (合计/5) =

R&R = Rbarm * 4.33 R&R = 0.024 * 4.33 =

0392

评估: 可变的重复性和再现性Gauge R&R 可以解释为技术公差的百分比. Gauge R&R 不能超过技术公差的 10% ,以判断测量系统可接受。如果短表研究超出10%,建议执行长表研究。 如果长表研究超出20%,那么测量系统需要更换。

GRR双性分析报告

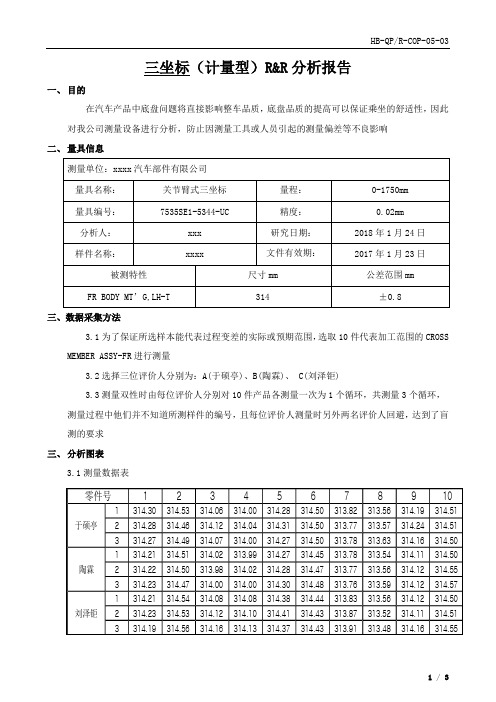

三坐标(计量型)R&R 分析报告一、 目的在汽车产品中底盘问题将直接影响整车品质,底盘品质的提高可以保证乘坐的舒适性,因此对我公司测量设备进行分析,防止因测量工具或人员引起的测量偏差等不良影响 二、 量具信息三、数据采集方法3.1为了保证所选样本能代表过程变差的实际或预期范围,选取10件代表加工范围的CROSS MEMBER ASSY-FR进行测量3.2选择三位评价人分别为:A(于硕亭)、B(陶霖)、 C(刘泽钜)3.3测量双性时由每位评价人分别对10件产品各测量一次为1个循环,共测量3个循环,测量过程中他们并不知道所测样件的编号,且每位评价人测量时另外两名评价人回避,达到了盲测的要求 三、 分析图表3.1测量数据表3.2双性分析图量具 R&R 研究 - XBar/R 法方差分量来源方差分量贡献率合计量具 R&R 0.0010291 1.10重复性 0.0006551 0.70再现性 0.0003740 0.40部件间 0.0921935 98.90合计变异 0.0932226 100.00过程公差 = 1.6研究变异 %研究变 %公差来源标准差(SD) (6 * SD) 异 (%SV) (SV/Toler) 合计量具 R&R 0.032080 0.19248 10.51 12.03 重复性 0.025596 0.15357 8.38 9.60 再现性 0.019339 0.11603 6.33 7.25 部件间 0.303634 1.82180 99.45 113.86 合计变异 0.305324 1.83194 100.00 114.50可区分的类别数 = 133.4 六合图分析四、结论及改进措施4.1结论4.2改进措施测量系统可接受,无需进一步改进制作者:审核:批准:日期:日期:日期:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GRR测量系统分析报告范例

一、引言

GRR(Gage Repeatability and Reproducibility)是用来评估测量

系统可重复性和一致性的方法。

该方法主要应用于检测设备的校准和评估,以确保测量结果的准确性和稳定性。

本报告旨在分析并评估测量系统的GRR。

二、实验目的

本次实验的目的是评估测量设备所引入的测量误差和变异性,并确定

该设备能否在溢出范围内提供一致准确的测量结果。

三、实验方法

1.选择合适的测量设备:确保测量设备满足所需测量范围和准确性的

要求。

2.根据测量需求,选择一组典型样本。

制定测量方案,包括测量次数

和不同操作员的参与。

3.实施测量:根据测量方案要求,分别由不同操作员对样本进行多次

测量。

4.数据收集:记录每次测量的数值,并整理成数据表格。

5.数据分析:使用GRR统计方法,对测量数据进行分析。

四、实验结果与讨论

通过对测量数据进行分析,我们得到了以下结论:

1. 测量设备的可重复性(Repeatability):

根据GRR方法的定义,可重复性是指在同一操作员对样本进行多次测量时,测量结果的变异性。

可重复性通过测量系统内部误差来衡量。

经过分析,我们得到了测量设备的可重复性为X%。

根据测量标准的要求,此可重复性符合要求。

2. 测量设备的一致性(Reproducibility):

一致性是指在不同操作员对同一样本进行测量时,测量结果之间的变异性。

一致性通过测量系统间误差来衡量。

经过分析,我们得到了测量设备的一致性为X%。

根据测量标准的要求,此一致性符合要求。

3.单次测量误差:

通过计算测量系统的稳定性指标,我们得到了单次测量误差为X。

根据测量标准的要求,此误差在可接受范围内。

五、结论与建议

根据我们对测量系统的分析,结合测量标准的要求,我们得出以下结论:

1.所评估的测量系统的可重复性和一致性符合要求,能够满足预期的测量准确性和稳定性。

2.单次测量误差也在可接受的范围内。

3.根据实验结果,我们建议对测量系统进行定期的校准和维护,以确保其性能的稳定性和准确性。

4.如果实际测量结果需要更高的准确性要求,可以考虑更换更精确的测量设备。

六、总结

通过对测量系统的GRR分析,我们能够评估出测量设备的可重复性和一致性,以及单次测量误差。

这对于评估测量系统的性能、准确性和稳定性具有重要意义。

我们建议在日常生产中定期进行GRR分析,以确保测量结果的可靠性和稳定性。