钢铁的氧化处理

钢铁的氧化又称发蓝

钢铁的氧化又称发蓝,它采用含有氧化剂与氢氧化钠的混合溶液,在一定的时间以及一定的温度下进行氧化处理,使氢氧化钠、亚硝酸钠与金属铁作用,生成亚铁是酸钠(Na2FeO2)和铁酸钠(NaFe2O4)再由亚铁酸钠与铁酸钠相互作用生成四氧化三铁,即氧化膜其生成氧化膜的反应如下:3Fe+NaNO3+5NaOH——3Na2FeO2+H2O+NH3↑8Fe+3NaNO3+5NaOH——4Na2Fe2O4+3NH3↑Na3FeO2+Na2Fe2O4+2H2O——Fe3O4+4NaOH金属铁在碱性溶液里溶解并在金属铁和溶液的接触界面处形成氧化铁的过饱和溶液,然后在金属表面的个别点生成了氧化物的晶胞,这些晶胞的逐渐增大导致在金属铁表面形成一层连续成片的氧化膜,而当氧化膜完全覆盖住金属表面之后就将使溶液与金属隔绝,铁的溶解速度与氧化膜的生成速度随之降低化学除油:Na+ Na2CO3+(NaPO3+Na2SiO4)(g/L) 50-60 50-60 80-100 10-15发蓝:NaOH NaNO3(亚硝酸钠) H2O300-350 80-110 1L温度:进125℃出130℃严格控制入槽温度和出槽温度,观察表面上色情况(工件入槽10-15min之后)气环材料:6Cr13Mo ,淬火温度1030℃,HRC55-57低温回火:100-250℃中温回火:300-450℃高温回火:500-650℃淬火:45号钢温度为890℃T8钢温度为850-870℃40Cr 温度为890℃保温时间根据工件厚度每1mm保温1min(分钟),淬火用水每1mm淬1min,之后浸油时间稍长,回火温度180℃(45号钢的做过一次,不是标准)保温40-50min,不要超过60min(可进炉加热倒保温),工件不规则时应该保持工件厚度部分的淬火时间。

钢铁的氧化处理讲解

27

溶液成分与处理工艺

28

碱性氧化处理

29

30

氧化后处理

• 对于不合格的氧化膜,应在酸洗溶液中除去,再重新进行氧化 处理,不允许酸洗的合金钢可用机械的方法除掉旧的氧化膜 • 不合格的氧化膜经除油后,可在10%~15%的盐酸或硫酸溶液 中退除。 (1)高温氧化后处理: • 皂化处理或重铬酸盐填充处理;

10

氧化处理的方法

• 化学氧化法

• 碱性氧化法(发蓝)

• 热氧化法 • 阳极氧化法 • 酸性氧化法(常温发蓝)

11

氧化处理之氧化前处理

• 零件表面清理的质量好坏直接影响氧化膜的质量。

• 钢件经过机械加工或者热处理后,表面有油污和氧

化皮,影响氧化膜的生成。

• 热处理后的零件可直接酸洗去除表面氧化膜,光洁

23

发黑的原理

• 在酸性条件下,钢铁表面析出Cu,与基体形成微电池,加速成 膜过程。 • 亚硒酸H2SeO3与Fe和Cu粒子反应形成黑色的膜:

• 溶解的Fe2+氧化成Fe3+,并与 反应生成黑色的 结晶参与成膜。 • 在有磷酸盐和氧化剂存在时,还可能有FeHPO3和FePO3参与 成膜,进一步提高膜层与基体的结合力和抗腐蚀性。

9

• 氧化膜生长速度和厚度取决于结晶形核速度与单个 晶核生长速度之比。 • 结晶晶核生长速度较快时:金属表面上晶核数量增 多,各晶核相互结合而形成一层连续的氧化膜(如 图a)。 • 结晶晶核生长速度较慢时:等到各结晶晶核相互结 合的时候,每一个晶核已经长大,这时形成的氧化 膜较厚,甚至形成疏松的氧化膜(如图b)

2

钢铁的氧化处理

• 概念: 将钢铁件放入含苛性钠、硝酸钠或者亚硝 酸钠溶液中处理,使零件表面生成一层很薄 的黑色氧化膜的过程,称为氧化处理,简称 发蓝,又称仪器仪表零件、液 压控制系统器件等,在其表面可以形成一层很薄的 膜层(一般0.6~1.5微米),所以对零件的尺寸和精 度都几乎没有影响,同时氧化过程中不会析氢,不 会产生氢脆。 • 钢铁件氧化处理后可提高耐蚀性,但效果不够理想, 所以如果在氧化后进行后处理,可用皂化处理或铬 酸盐钝化填充或涂油脂等,便可明显提高其耐蚀性 和润滑性。

发黑与发蓝

钢铁发蓝工艺钢铁件的氧化处理俗称发蓝(发黑),多采用碱性氧化剂,主要成分是NaHO,当其他的组分不同时,产生的颜色就有不同(材料不同时也会变化)。

发蓝工艺是为防止钢铁工件的腐蚀生锈、增加零件表面美观的方法;常温发蓝与传统的高温发蓝相比具有:节能(不加热);工作效率大大提高;发蓝时间仅需2-5 分钟;综合成本大大降低;无有害气体排出;对钢型号,含炭量适应性大。

本剂使用工艺简单,操作方便,投资少,发蓝膜结合力好,溶液稳定,使用寿命长。

用于弹簧、齿轮、兵器、枪械、光学仪表、链条、油咀油泵、轴承、标准件、五金工具、阀门水泵、机械零件等各种不允许电镀或油漆加工的精密机械的防护和装饰。

用该产品节能、节水、省电,不污染环境,是标准件行业流水线作业的理想配套产品。

适用于钢铁机械加工件、铸、锻件的氧化发蓝。

钢制件的表面发黑处理,也有被称之为发蓝的。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

碱性发黑细分出来,又有一次发黑和两次发黑的区别。

发黑液的主要成分是氢氧化钠和亚硝酸钠。

发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度之间都可以得到不错的表面,只是所需时间有些长短而已。

实际操作中,需要注意的是工件发黑前除锈和除油的质量,以及发黑后的钝化浸油。

发黑质量的好坏往往因这些工序而变化金属“发蓝”药液采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

一、碱性氧化法“发蓝”药液1.配方:硝酸钠50~100克氢氧化钠600~700克亚硝酸钠100~200克水1000克2.制法:按配方计量后,在搅拌条件下,依次把各料加入其中,溶解,混合均匀即可。

3.说明:(1)金属表面务必洗净和干燥以后,才能进行“发篮”处理(2)金属器件进行“发蓝”处理条件与金属中的含碳量有关(3)每隔一星期左右按期分析溶液中硝酸钠、亚硝酸钠和氢氧化钠的含量,以便及时补充有关成分。

铁发黑处理最简单方法

铁发黑处理最简单方法

钢铁发黑,就是将工件置于钢铁发黑剂中,在钢铁表面形成一层四氧化三铁薄膜。

薄膜厚度在0.5-1.0μm之内,均匀且致密并牢固地结合到钢铁表面。

由于,这膜是蓝黑色的,它通常被称为发蓝或发黑。

准备阶段,需要去除工件表面的油,锈,水垢等,表面被氧化成高质量的氧化膜做准备,主要包括化学脱脂,酸洗等。

发黑阶段,将清洗完成后的工件放入发黑槽液中,并放置一段时间,以在工件表面上形成所需的氧化膜层。

如果,是高温型发黑剂,则需要调节入槽的温度和出槽的温度,浸防锈油,其目的是进一步提高氧化膜层的耐腐蚀性,增加润滑性和表面光泽度。

扩展资料:

常温时,铁在干燥的空气里不易与氧、硫、氯等非金属单质起反应,若有杂质,在潮湿的空气中易锈蚀;在有酸、碱或盐的溶液存在的湿空气中生锈更快。

在高温时,则剧烈反应,如铁在氧气中燃烧,生成Fe3O4,赤热的铁和水蒸气起反应也生成Fe3O4。

加热时均能同卤素、硫、硅、碳、磷等化合。

除生成+2和+3价氧化物外,还有复合氧化物Fe3O4(磁铁的主要成分)生成。

铁易溶于稀的无机酸中,生成二价铁盐,并放出氢气。

在常温下遇浓硫酸或浓硝酸时,表面生成一层氧化物保护膜,使铁“钝化”,故可用铁制品盛装冷的浓硫酸或冷的浓硝酸。

钢铁的导电氧化处理工艺

钢铁的导电氧化处理工艺

钢铁导电氧化处理工艺是指利用电流作用于钢铁表面,使其形成一层具有较高电导率的氧化膜。

这种工艺可以改善钢铁的导电性能,提高其耐腐蚀性能和寿命。

以下是钢铁的导电氧化处理工艺的一般步骤:

1. 表面准备:首先,需要对钢铁表面进行清洁处理,去除油污、锈蚀等杂质,以便电流和氧化剂能够均匀地作用于钢铁表面。

2. 电极选择:根据具体情况选择适合的阳极和阴极材料,通常阳极为铅、铅合金等,阴极则为钢铁本身。

3. 定位固定:将需要处理的钢铁制品固定在阳极和阴极之间,确保电流能够均匀地通过钢铁表面。

4. 电解液配制:选择合适的电解液,通常含有含氟化物和其他添加剂,以促进氧化反应的进行。

5. 电解处理:将钢铁制品浸入电解液中,施加适当的电流和电压,使电流从阳极流向阴极,通过钢铁表面产生氧化反应。

6. 钢铁氧化:电流通过钢铁表面时,钢铁表面的金属离子与氧化剂发生氧化反

应,形成氧化膜。

氧化膜的厚度可以通过调节电流和氧化时间来控制。

7. 清洗处理:处理完毕后,需要对钢铁表面进行清洗处理,去除残留的电解液和氧化剂,以免对环境造成污染。

钢铁的导电氧化处理工艺可以应用于不同领域,如电子元器件、电工设备等,以提高钢铁材料的导电性能和耐腐蚀性能。

钢铁表面的氧化

钢铁表面的氧化一、概述钢铁零件通过氧化处理,使其表面生成保护性的氧化膜,膜厚的颜色取决于钢铁零件的表面状态、合金成分和氧化处理的工艺条件,一般呈黑色或蓝黑色,经抛光的表面氧化后,色泽光亮美观,铸钢和含硅较高的特种钢氧化膜呈褐色或黑褐色。

膜层的厚度约为0.6-1.6μm,因此,氧化处理不影响零件的精度。

氧化膜的耐蚀能力较差,氧化后需进行后处理以提高其耐蚀性和润滑性。

二、碱性氧化法(法蓝处理)(一)、工艺特点碱性氧化法是在较高的温度条件下,在含有一定氧化剂的氢氧化钠碱溶液中进行,氧化剂和氢氧化钠与金属铁作用,生成以磁性氧化铁(Fe3O4)为主要成分的氧化膜。

(二)、工艺规范见表一。

(三)、溶液的配制在氧化槽加入2/3体积的水,将计算量的氢氧化钠加入槽内,使其溶解(要防止氢氧化钠放热溅出)。

然后在搅拌下,加入亚硝酸钠和硝酸钠,待全部溶解后,加水至规定体积。

氧化溶液要在沸腾温度下浸入钢板,或加入(20%以下)旧溶液进行处理,待溶液中积聚了一定量的铁离子,直至能使铁样片获得黑色氧化膜后方可用于生产。

(四)、工艺维护(1)、氧化溶液的组份在使用中会发生变化,可定期按分析结果调整,也可凭经验按溶液的沸点和所得膜层的质量来断定溶液是否需要调整。

当溶液沸点过高时,表示浓度过高,此时易形成红色挂灰,可加水稀释。

沸点过低时,表示浓度不足,此时膜的颜色不深或不能发蓝,应补加药品或蒸去多余的水分。

氢氧化钠的添加量可按溶液沸点每升高1℃每升溶液添加10-15g计算。

补加时可参照如下比例:对于一次氧化,NaOH : NaNO2=2-3 : 1;对于二次氧化,NaOH : NaNO2的比值,第一槽为2.5-3.5 : 1,第二槽为3.4 : 1。

(2)、在停产期间,因为槽温降低,溶液表面结成硬皮。

溶液加热前必须先用铁棒捣碎表面硬皮,加水至工作液面,在搅拌均匀后,开始加热至工作温度。

(3)、氧化后要及时打捞掉入槽中的零件,以免这些钢铁件溶解在溶液中,使溶液铁离子增加。

钢件表面发蓝(发黑)处理大全

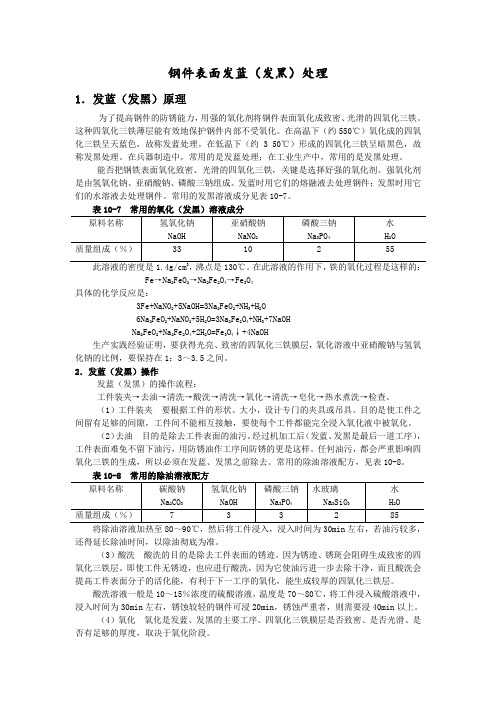

钢件表面发蓝(发黑)处理1.发蓝(发黑)原理为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。

这种四氧化三铁薄层能有效地保护钢件内部不受氧化。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约 3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。

强氧化剂是由氢氧化钠、亚硝酸钠、磷酸三钠组成。

发蓝时用它们的熔融液去处理钢件;发黑时用它们的水溶液去处理钢件。

常用的发黑溶液成分见表10-7。

Fe→Na2FeO2→Na2Fe2O4→Fe3O4具体的化学反应是:3Fe+NaNO2+5NaOH=3Na2FeO2+NH3+H2O6Na2FeO2+NaNO2+5H2O=3Na2Fe2O4+NH3+7NaOHNa2FeO2+Na2Fe2O4+2H2O=Fe3O4↓+4NaOH生产实践经验证明,要获得光亮、致密的四氧化三铁膜层,氧化溶液中亚硝酸钠与氢氧化钠的比例,要保持在1:3~3.5之间。

2.发蓝(发黑)操作发蓝(发黑)的操作流程:工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。

(1)工件装夹要根据工件的形状、大小,设计专门的夹具或吊具。

目的是使工件之间留有足够的间隙,工件间不能相互接触,要使每个工件都能完全浸入氧化液中被氧化。

(2)去油目的是除去工件表面的油污。

经过机加工后(发蓝、发黑是最后一道工序),工件表面难免不留下油污,用防锈油作工序间防锈的更是这样。

任何油污,都会严重影响四氧化三铁的生成,所以必须在发蓝、发黑之前除去。

常用的除油溶液配方,见表10-8。

将除油溶液加热至80~90℃,然后将工件浸入,浸入时间为30min左右,若油污较多,还得延长除油时间,以除油彻底为准。

(3)酸洗酸洗的目的是除去工件表面的锈迹。

金属表面氧化处理的常见方法

发黑就是磷化过的.或者是黑漆.一般磷化黑,颜色没黑漆好看.但比黑漆耐磨.发蓝可以通过度锌可以达到.具体工艺比较复杂.随着人民生活水平的提高,人们对工业产品的使用提出了更高要求,不仅要产品有好的使用功能,更要具备好的装饰性。

长期以来,在表面处理领域中,相当数量的铸铁、钢铁工件通过普通磷化或氧化工艺处理,以提高工件的防护、装饰性能。

由于普通磷化膜色泽不如氧化膜,而耐蚀性能又优于氧化膜,致使其防护性能和装饰性能难以兼顾。

黑色磷化工艺的出现,很好地解决了这个问题。

铸铁、钢铁工件的黑色磷化工艺就是以磷酸盐、磷酸等对钢铁基体进行处理,形成一层非金属、不导电的转化膜的工艺过程。

采用黑色磷化工艺,使磷化膜层既黑又牢固,外观均匀一致,膜层连续,呈致密的结晶结构。

在工业大气环境及海洋性气候条件下,其耐蚀性比普通磷化膜高数倍,比氧化膜、常温发黑膜高数十倍,表现出优异的耐蚀性能。

而且黑色磷化工艺具有生产成本低、产品质量好、槽液稳定易控制,不污染环境等优异特点,因而,目前在国际市场上,一些机电零部件、标准件、紧固件、阀体、园林机械零部件、缝纫机零部件等不要求涂装的工件以黑色磷化工艺替代了以往的普通磷化工艺、氧化工艺等,广泛用于机械、电子、汽车、航空、兵器等行业。

1 铸铁件的黑色磷化铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件表面不平整,磷化后清洗水易积留,使得工件抗腐蚀能力下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处理面临的难点。

针对铸铁件的特点,我公司及时消化和吸收国内及国际表面处理的前沿技术,经长期的试验研究,成功推出了铸铁件黑色磷化工艺专用PZn-9型低温锌系磷化剂和PH-32型黑色表调剂,并应用于生产实践中,该系列产品完好的解决了铸铁件在黑色磷化工艺处理过程中所遇到的技术难题,在市场上应用几年来,取得了良好效果及客户好评。

现就以某阀体工件(铸铁件,出口,要求较高)的工艺为例,简单介绍该工艺如下:(铸铁件黑色磷化工艺,一般为槽浸)1.1工艺流程:脱脂7水洗T酸洗7水洗7表调T水洗T磷化7水洗7热水洗7脱水7浸油工序工艺过程工艺条件质量指标备注1 表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹2 装挂根据工件结构,注意工艺孔排气液应良好3脱脂POH-11脱脂剂30~50Kg/m 3PH 值:11~13温度:60-75 C时间:10min 去除表面动植物、矿物油等,参照GB/T13312-91 标准。