转K2型转向架技术条件

浅析转K2型转向架存在的问题

浅析转K2型转向架存在的问题为了提高运能,我国铁路成功地进行了客运提速,主要干线的客运列车最高速度已达140km/h-160km/h。

除极少数的快运专列外,绝大多数货物列车的最高运行速度仅有70km/h-80km/h,旅客列车的速度仅有150km/h,还远远不能满足铁路跨越式发展新形势的需要。

为此,铁道部为解决因货运列车运行速度慢,限制铁路运输发展的问题,提出了,在三年内对既有货车进行120km/h的提速改造,而既有货车120km/h提速改造所采用的转向架就是K2型转向架。

因此,转K2型转向架就成为了铁路货车车辆所采用的主型转向架。

为确保铁路运输的安全运营,就有必要对其主导产品进行研究分析找出不足,进行整改,使其达到能保证铁路运输安全的需要。

通过我在列检现场一线的调研,下面我谈谈对转K2型转向架的故障类型分析和改进意见。

一、转K2型转向架的技术状态转K2型转向架系齐车公司引进美国交叉支撑技术生产的新型快速货车转向架。

该转向架在传统三大件式转向架的两个侧架间增加了交叉支撑装臵,,以提高三大件式转向架的抗菱钢度,选用大静挠度的,内外枕簧有一定高度差的两级钢度弹簧组,使车辆的减振性能得到了较大的提高,特别是平车及轻体罐车等自重较轻的车辆,空车减振性能得到了较大提高,避免了原有货车因装配件转8A型转向架在空车减振性能得以较大的提高,避免了原有货车因装配转8A型转向架在空车减振性能较差或失效情况下,造成车辆脱线或颠覆的现象。

采用常接触弹性旁承和新型斜楔,提高了转向架的抗蛇行运动能力,减少了轮缘与钢轨间的接触摩擦,延长了车轮的使用寿命。

由此可见转K2型转向架与原有转向架相比相比其动力学性能得到了较大的提高,各项技术参数的结果也显示出该型转向架基本上能满足我国货车提速的需要。

二、转K2型转向架在运用中存在的一些问题:因该转向架加装了弹性交叉支撑装臵,增大了转向架的簧下质量及自重,轮轨间作用力加大,摇枕中间开孔较大,影响了摇枕的强度。

转K2型转向架结构特点和目前运用

转K2型转向架结构特点和目前运用总概括现转K2型转向架已成为我国货车主型转向架为了适应铁路跨越式发展需求,货物列车也向着高速、重载的方向发展。

为改善货车转向架的性能,我国不仅从国外引进了一批性能较为先进的转向架,而且将国外先进技术与我国的实际情况相结合,进行了大量的研究、试验工作,取得了较大的成果,一批新型提速转向架应运而生,如转K1、K型转向架及采用整体刚性构架的转K3型转向架、摆动2式的转K4型转向架,装配在70T货车的转K5、K6型转向架。

它们都在减少重载列车轮轨之间的磨耗、降低重载运输的成本、隔离轮轨间的高频振动、改善车辆的垂向振动力学性型转向架,能、提高车辆运行的平稳性都具有不可比拟的。

在诸多的新型提速转向架中,K2性能较为稳定,运行状态良好,商业运行速度为120km/h,基本满足了目前我国铁路提速的需要。

从2005年起,各货车修理厂及全路车辆段已对转8A型转向架进行全面改造,现型转向架已成为铁路货车的主型转向架。

转K2转K2转向架研制经过1997年月12月5日,铁道部组织美国SCT标准转向架公司在北京召开了交叉支撑转向架技术交流会,白伟森先生向中国铁路专家介绍了Barbers-2-hd转向架的侧架弹性交叉支撑技术,从而拉开了中国研究制交叉支撑转向架技术的序幕。

1998年2月,按照原中国铁路机车车辆工业集团公司的安排,由齐齐哈尔铁路车辆(集团)有限公司组织对美国Barber对交叉支撑转向架技术进行现场考察,齐车公司派员进行21T、25T轴重下交叉支撑转向架联合设计。

1998年8月,完成了25T轴重下交叉支撑转向架(即转K6型转向架)样机试制,同年9月,在齐齐哈尔通过了线路动力学试验。

1998年12月,转K2型转向架分别装在P65型行包快运棚车和L18型粮食漏斗车上,并通过了线路的动力学试验,1999年1月通过了铁道部组织的召开的P65型行包快运棚车技术审查,共安排生产2000辆P65型行包快运棚车,标志我国120km/h提速货车的诞生。

转K2型侧架检修工艺分析

哈尔滨铁道科技3收稿日期:王吉杰(石家庄车辆厂,河北石家庄212000)摘要:通过对转K2型侧架检修技术要求的分析,制订了转K2型侧架检修工艺,达到了厂修技术的要求。

关键词:转K2型侧架检修工艺中图分类号:U260.331文献标识码:B1简介转K 2型转向架是最高运行速度为120km /h 的货车提速转向架,主要结构特点是采用了交叉支撑装置。

转K2型侧架组成为适应适应此结构特点,焊装了支撑座,并使用小导框机构。

现转K2型转向架现在已进入厂修期,为保证转K2转向架的检修质量,需要对转K 2型侧架检修工艺进行分析。

2转K 2型侧架检修主要技术要求(1)侧架应进行抛丸除锈;并对内腔和外表面外观检查;对侧架A 、B 部位、支撑座表面、支撑座与侧架连接焊缝进行磁悬液探伤检查。

(2)侧架承载鞍支承面至支撑座安装孔中心的距离(387±2)mm 的检测与超限后修理。

(3)导框两侧面、承载鞍支承面、侧架立柱与摇枕挡配合面的磨耗深度的检测与磨耗超限后修理。

(4)侧架立柱磨耗板的换装。

(5)支撑座磨耗深度的检测与换装。

(5)横跨梁托变形的检测、调修或更换。

3侧架的检修工艺分析3.1转K2型侧架与原转8A 侧架的检修技术要求的对比转K 2型侧架的检修技术要求基本上与原转8A 侧架的检修相似,主要增加了支撑座的探伤,支撑座磨耗与位置尺寸检测;侧架立柱与摇枕挡内配合面磨耗深度的检测;横跨梁托变形的检测与调修;滑槽由原焊接结构改为镶入式结构,立柱磨耗板改为螺栓组装,同时侧架总长、导框与立柱间距有一定的变化。

可以参照原转8A 侧架检修的工艺流程,经局部调整后,进行转K 2型侧架的检修。

3.2检修工艺分析3.2.1转K2侧架的探伤检查。

由于转K 2型侧架比转8A 侧架增加了支撑座的探伤,同时侧架长度较原转8A 侧架尺寸短了一些,需要对原摇枕侧架探伤设备的探伤夹头进行改造,使摇枕侧架探伤设备同时适应不同长度侧架的检修,满足转8A 与转K2侧架探伤的技术要求。

论转K2型转向架交叉支撑装置中卡子断裂的原因及防止措施

论转K2型转向架交叉支撑装置中卡子断裂的原因及防止措施目录内容:一、我国交叉支撑转向架的产生与应用;二、转K2型转向架技术性能参数;三、结构特点;四、交叉支撑转向架在我国铁路上的初步运用状况。

引言:目前,随着铁路跨越式的发展,为了提高货车运行速度和车辆的稳定性,货车车辆不段更新,带有交叉支撑装置的提速转向架以成为铁路货车的主型转向架。

交叉支撑装置是用以提高转向架的抗菱刚度,从而减少轮对与转向架蛇行运动,提高转向架的蛇行失稳临界速度,增大货车直线运行的稳定性,同时交叉支撑装置可有效保持转向架的正位状态,从而减小了车辆在直线和曲线运动时轮对对钢轨的冲击,改善转向架的曲线通过性能,显著减少轮轨磨耗。

正文:随着铁路运输企业的改革和发展不断深入,铁路运输设备不断更新,管理方法也在创新,铁路运输生产中的新技术、新设备、新方法与新工艺不断涌现,大大提高了铁路运输的效率,保证了运输生产的安全。

一、我国交叉支撑转向架的产生与应用交叉支撑转向架的产生中交叉支撑转向架的研制开始于1990年,齐齐哈尔车辆厂为了解决转8A型转向架抗菱刚度不足等缺点,决定探索采用交叉支撑技术对转8A型转向架的运行性能进行改进的可行性,他们以转8A型转向架为基础创造性地改进了一辆份中交叉支撑式转向架。

采用2根交叉杆通过摇枕侧壁开孔把左右侧架连接起来,交叉杆与侧架的连接点位于侧架三角孔部位,位置的高度接近于侧架的中部,所以称为中交叉支撑转向架。

通过车辆线路动力学性能等一系列试验表明,该转向架的强度、刚度和各项动力学性能指标符合我国有关国标和铁标的规定要求,具有优良的动力学性能,可以满足最高运行速度达120km/h的运用要求。

1994年该新型中交叉支撑2D轴转向架装于C64型敞车交哈尔滨铁路局海拉尔铁路分局进行运用考验。

运用表明,该转向架运用安全可靠,轮缘磨耗少,深受运用检修部门好评。

1997年,美国标准车辆转向架公司(SCT公司)为改造北美铁路BarberS-2-HD型三大件式货车转向架,研制了下交叉支撑转向架技术,并获得了良好的动力学性能。

转向架的主要技术要求

转向架的主要技术要求

转向架位于车体和钢轨之间,承受垂向载荷,引导车辆沿轨道运行;为使车辆能顺利通过曲线,在车辆车体与转向架之间配有心盘回转装置。

城轨车辆两端各安装一台两轴转向架,其性能直接影响城轨车辆的运行品质和行车平安。

转向架的主要技术要求如下:

〔1〕保证最正确的黏着条件,轴重转移应尽量少,轮轨间不产生黏-滑振动。

〔2〕保证良好的力学性能,减少轮轨间的动作用力,减少轮轨间的应力和磨耗。

〔3〕重量轻且工艺简单,以减轻自重,且制造和修理工艺应简单容易。

〔4〕具备良好的可接近性,便于检修。

〔5〕零部件标准化和统一化。

〔1〕应采用高柔性空气弹簧悬挂系统,以获得良好的振动性能。

〔2〕采用高强度、轻量化的转向架结构,以降低轮轨间的动力作用。

〔3〕采用有效抑制蛇行运动的措施,提高转向架的动力学性能。

〔4〕采用复合制动模式,除采用空气制动装置外,还可考虑采用黏着和非黏着制动方式。

k2转向架生产工艺

k2转向架生产工艺

K2转向架(bogie)是由轴承、轮轴、车轮、弹簧、减震器、轮轴箱、轴箱座、承载构架等组成的独立式悬架系统,是铁路机车和车辆的重要组成部分。

以下将介绍K2转向架的生产工艺。

首先,需要进行铸造过程。

K2转向架的各个零部件大多采用铸造法生产。

首先,将各个型号的模板制好,然后根据模板制作好砂型。

接着采用熔铸法将铜、铁、钢等等材质熔

化成模具,制成所需的铸件。

这个过程需要严格控制温度和压力,以及铸件的质量和尺

寸。

然后,需要进行机加工工艺。

铸造出的转向架需要进行加工,以达到预期的设计要求。

首先,使用车床、刨床、钻床等机械设备进行车、铣、钻、刨等加工,预留出各个零件的

加工空间。

随后,进行磨削、抛光等后续处理,以保证零件完好无缺,并且达到标准要

求。

接下来,需要进行安装。

将机加工好的各个零件进行组装。

首先,在轮轴箱轴承支架

孔中安装轴承,然后将轮轴和车轮组装在一起,并通过轴箱连接。

接下来,将各个组件连

接至承载构架,形成稳定的转向架结构。

最后,进行调试和测试。

对新制作出的K2转向架进行调试和测试,以确保其符合铁路工艺标准和机车车辆的使用要求。

据此,可以使用各种测试设备和技术手段,如探伤,下

车检修等等工艺,确保转向架的合格率。

总之,K2转向架生产工艺非常严谨,需要严格按照标准进行生产,以确保其质量和性能都能够达到标准要求。

同时,这也需要厂商对制造工艺保持长期研究和探索,创新,以

不断提高生产效率和产品质量。

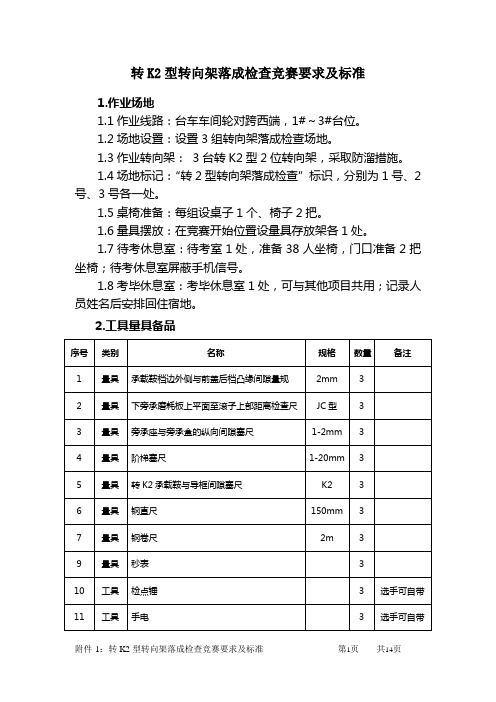

转K2型转向架落成竞赛要求及标准

转K2型转向架落成检查竞赛要求及标准1.作业场地1.1作业线路:台车车间轮对跨西端,1#~3#台位。

1.2场地设置:设置3组转向架落成检查场地。

1.3作业转向架: 3台转K2型2位转向架,采取防溜措施。

1.4场地标记:“转2型转向架落成检查”标识,分别为1号、2号、3号各一处。

1.5桌椅准备:每组设桌子1个、椅子2把。

1.6量具摆放:在竞赛开始位置设量具存放架各1处。

1.7待考休息室:待考室1处,准备38人坐椅,门口准备2把坐椅;待考休息室屏蔽手机信号。

1.8考毕休息室:考毕休息室1处,可与其他项目共用;记录人员姓名后安排回住宿地。

2.工具量具备品3.人员安排3.1裁判员:设裁判员6人;其中裁判组长1人,负责裁判员位置抽签、参赛选手竞赛位置抽签、实作成绩汇总排序;2名裁判员1组,负责计时、计分。

3.2竞赛人员:每轮参赛3人,抽签决定竞赛位置。

3.3工作人员:10人,负责竞赛期间配合工作。

4.竞赛要求4.1项目设置:按照转向架段修落成标准检查2位转K2型转向架1台。

按规定项目检测落成尺寸,发现设定故障,每台转向架预设故障10件。

考核参赛人员转向架落成检查过程规范性及发现故障的能力。

4.2实测项目:承载鞍档边外侧与前盖后档凸缘间隙,中心销插入摇枕长度及露出长度,下旁承磨耗板上平面至滚子上部距离,旁承座与旁承盒的纵向间隙,制动圆销窜动量,制动梁安全链松余量,横跨梁托与横跨梁的间隙,横跨梁螺栓移动量,承载鞍与导框间隙,制动缓解试验,轮对左端在奇数位,同一转向架轮径差复核。

4.3竞赛过程:准备转K2型2位落成转向架3台。

裁判6人, 2名裁判员1组。

检录后,封闭参赛人员;裁判组长、裁判员、场地负责人、配合人员进入竞赛场地;抽签决定裁判位置;由裁判组长将故障单交与裁判员、场地负责人、配合人员,在组委会监督下共同设置故障;裁判员记录故障处所;全场竞赛结束后裁判员将故障单交与场地负责人用于恢复故障;故障设置结束后,配合人员退出场地。

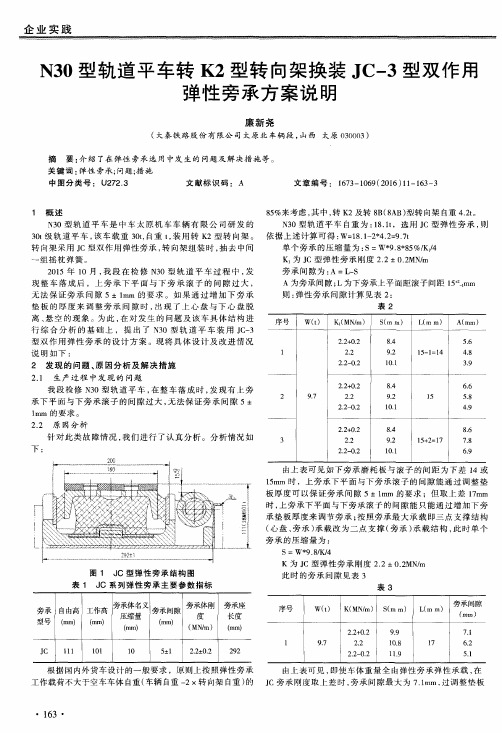

N30型轨道平车转K2型转向架换装JC-3型双作用弹性旁承方案说明

N30型 轨 道 平车 转 K2型转 向架换 装 JC一3型 双 作 用 弹 性 旁 承 方 案说 明

廉 新 尧

(大秦 铁路 股 份有 限公 司 太原北 车 辆段 ,山西 太原 030003)

摘 要 :介 绍 了在 弹性 旁 承选 用 中发 生 的 问题 及 解 决措 施等 。

S = W 9.8/K,4

K为 Jc型 弹性 旁 承 刚度 2.2±0.2MN/m 此 时 的旁 承 间 隙见 表 3

表 3

旁承 自由高 工作高 旁承体 名义 旁承间隙 旁承体 刚 旁承座

型号 (

压 缩 量

mm) (mm) (

mm)

度 长度 (mm)

(MN/m) fmⅡ

离 、悬 空 的现 象 。为 此 ,在 对发 生 的 问题 及 该 车 具 体 结 构 进 行 综 合 分 析 的基 础 上 ,提 出 了 N30型 轨 道 平 车 装 用 Jc一3

序 号 W(t) K。(MN/m) S(m m) L(m m) A(mm)

型 双 作 用 弹性 旁 承 的设 计 方 案 。现 将 具 体 设计 及 改进 情 况

关 键 词 :弹性 旁承 ;问题 ;措 施

中 图 分 类 号 : U272.3

文 献 标 识 码 :A

文 章 编 号 : 1673—1069(2016)11—163—3

1 概 述

85%来 考虑 ,其 中 ,转 K2及 转 8B(8AB)型转 向架 自重 4.2t。

N30型轨 道 平 车是 中 车 太 原 机 车 车 辆 有 限 公 司研 发 的

说 明 如 下 :

1

2 发 现 的 问题 、原 因分 析 及 解 决 措 施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 范围本标准规定了标准轨距转K2型转向架的主要结构、基本尺寸、性能参数、技术要求、检验规则、质量保证及标志。

本标准适用于新造转K2型转向架的制造与检验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版不适用于本标准。

然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB146.1-83 标准轨距铁路机车车辆限界GB/T699 优质碳素结构钢GB/T700 碳素结构钢GB/T1184 形状和位置公差未注公差值GB/T1591 低合金高强度结构钢GB/T1804 一般公差未注公差的线性和角度尺寸的公差GB/T3077 合金结构钢GB/T9439 灰铸铁件GB/T11352 一般工程用铸造碳钢件GB/T12814 铁道车辆用车轴型式与基本尺寸TB/T33 货车用闸瓦插销TB/T34 货车用闸瓦销环TB/T39 车辆用闸瓦托技术条件TB/T46 车辆用上下心盘技术条件TB/T1010 车辆用轮对类型及尺寸TB/T1013 碳素钢铸钢车轮技术条件TB/T1464 铁道机车车辆用碳钢铸件通用技术条件TB/T1466 铁道机车车辆用灰铸铁件通用技术条件TB/T1580 新造机车车辆焊接技术条件TB/T1701 铁路货车无轴箱滚动轴承组装技术条件TB/T1718 车辆轮对组装技术条件TB/T1883 货车两轴转向架通用技术条件TB/T2817 铁道车辆用辗钢整体车轮技术条件TB/T2911 车辆铆接通用技术条件TB/T2945 铁道车辆用LZ50钢车轴及钢坯技术条件Q/QC35-091 交叉支撑组成技术条件Q/QC35-093 转向架用轴向橡胶垫技术条件Q/QC35-096 铁路货车用奥-贝球墨铸铁衬套供货技术条件Q/QC35-102 锻件供货技术条件Q/QC35-122 铁道货车B级钢摇枕、侧架技术条件Q/EC35-003 D型承载鞍技术条件(Q/QC35-060)Q/EC36-05 D型承载鞍机械加工部位的检测方法(Q/Q35-061)运装货车[1999]39号关于公布铁道货车用B级钢摇枕、侧架供货技术条件(试行)的通知运装货车[2002]11号关于公布铁路货车高摩擦系数合成闸瓦技术条件(暂行)的通知运装货车[2004]265号关于公布组合式制动梁用闸瓦托技术条件和修订组合式制动梁技术文件的通知运装货车[2003]110号关于公布铁路货车组合式制动梁等五项技术条件的通知运装货车[2004]342号关于印发《铁路货车转向架圆柱螺旋弹簧技术条件》的通知运装货车[2005]91号关于货车交叉支撑转向架弹性旁承改进图样和技术条件的批复运装货车[2006]158号关于印发《铁路货车心盘磨耗盘和旁承磨耗板技术条件及检测方法》和审查意见的通知。

运装货车[2006]162号关于印发《铁路货车运用问题原因分析及解决措施技术审查会议纪要》的通知。

3 主要结构与基本尺寸3.1 主要结构特点转K2型转向架为铸钢三大件式货车转向架。

摇枕、侧架材质为B 级铸钢,两侧架之间加装下交叉支撑装置;采用带变摩擦减振装置的中央枕簧悬挂系统,摇枕弹簧为两级刚度,采用锻造支撑座;下心盘内设有尼龙心盘磨耗盘;装用能满足提速要求的双列圆锥滚子轴承、50钢车轴及LM磨耗型踏面的HDSA轻型辗钢或HDZC轻型铸钢车轮;采用双作用常接触弹性旁承;基础制动装置采用L型组合式制动梁、新型高摩合成闸瓦。

3.2 基本尺寸3.2.1 固定轴距1750mm3.2.2 轴颈中心距1956mm3.2.3 旁承中心距1520mm3.2.4 心盘面到轨面高(心盘载荷86.6kN)682mm3.2.5 下心盘直径355mm3.2.6 下心盘面到下旁承顶面距离自由状态93mm工作状态84mm3.2.7 侧架上平面到轨面距离775mm3.2.8 侧架下平面到轨面距离165mm3.2.9 车轮直径840mm3.2.10 制动杠杆与车体纵向铅垂面的夹角50°3.2.11 基础制动装置制动倍率 44 主要性能参数4.1 轨距1435mm4.2 轴重21t4.3 轴型RD24.4 自重≈4.2t4.5 商业运营速度120km/h4.6 通过半径80m~100m曲线时,限速5km/h,通过半径>100m~145m曲线时,限速20km/h。

4.7 符合GB146.1-83车限-2的要求。

5 技术要求5.1 转向架应符合本技术条件、产品图样、零部件标准和零部件技术条件的要求。

5.2 材料要求5.2.1 使用的材料应有技术证件和合格证,对无证件或未经理化检验合格的钢材不得投入生产。

5.2.2 优质碳素结构钢应符合GB/T699的要求。

5.2.3 碳素结构钢应符合GB/T700的要求。

5.2.4 低合金高强度结构钢应符合GB/T1591的要求。

5.2.5 弹簧钢应符合运装货车[2004]342号文件的要求。

5.2.6 铸钢件应符合GB/T11352的要求。

5.2.7 灰铸铁件应符合GB/T9439的要求。

5.2.8 合金结构钢应符合GB/T3077的要求。

5.2.9 B级钢应符合运装货车[1999]39号文件的规定。

5.2.10 47Mn2Si2TiB应符合QCZ111-20-04JT的要求。

5.3 制造要求5.3.1 下心盘应符合TB/T46的要求。

5.3.2 摇枕和侧架应符合运装货车[1999]39号文件和Q/QC35-122的要求。

5.3.3 弹簧应符合运装货车[2004]342号文件的要求。

5.3.4 铸钢件应符合TB/T1464的要求。

5.3.5 灰铸铁件应符合TB/T1466的要求。

5.3.6 锻件应符合Q/QC35-102的要求。

5.3.7 轮对应符合TB/T1010的要求。

5.3.8 车轴应符合GB/T12184和TB/T2945的要求。

5.3.9 辗钢整体车轮应符合TB/T2817的要求,铸钢整体车轮应符合TB/T1013的要求。

5.3.10 轮对组装应符合TB/T1718的要求。

5.3.11 轴承压装应符合TB/T1701的要求。

5.3.12 高摩擦系数合成闸瓦应符合运装货车[2002]11号文件的要求。

5.3.13 闸瓦插销应符合TB/T33的要求。

5.3.14 闸瓦销环应符合TB/T34的要求。

5.3.15 闸瓦托应符合TB/T39的要求。

5.3.16 交叉支撑组成应符合Q/QC35-091的要求。

5.3.17 弹性旁承体应符合运装货车[2005]91号文件的要求。

5.3.18 转向架用轴向橡胶垫应符合Q/QC35-093的要求。

5.3.19 心盘磨耗盘应符合运装货车[2006]158号文件的要求。

5.3.20 圆销和衬套应符合Q/QC35-096的要求。

5.3.21 焊接应符合TB/T1580的要求。

5.3.22 铆接应符合TB/T2911的要求。

5.3.23 机械加工零件图上未注明公差尺寸的极限偏差按GB/T1804-C 级,形状和位置未注公差按GB/T1184-L级。

5.3.24 承载鞍应符合Q/EC35-003(Q/QC35-060)和Q/EC36-05(Q/QC 35-061)的有关规定。

5.3.25 组合式制动梁符合运装货车[2004]265号和运装货车[2006]162号文件的要求。

5.4 落成要求5.4.1 同一转向架两个侧架固定轴距之差不得大于2mm(选用同一铲豆的侧架)。

5.4.2 同一轮对车轮直径之差不大于1mm,同一转向架两个轮对车轮直径之差不大于6mm。

车轮应进行静平衡测试,最大残余不平衡值不大于125g·m。

5.4.3 空车状态下,旁承间隙(上旁承与滚子顶面间隙)为5mm±1mm。

可用调整垫板进行调整。

旁承座安装方向:同一转向架应相反,同一辆车应同侧同向。

5.4.4 承载鞍与侧架导框之间的两侧间隙之和:纵向为3mm~5mm,横向为6mm~12.5mm。

5.4.5 同一转向架同型圆柱螺旋弹簧自由高之差不大于3mm,同一侧架上内簧或外簧自由高之差不大于2mm。

且在落车后空车状态下,转向架摇枕两端弹簧定位脐必须落入减振内圈弹簧之中,不允许卡阻。

减振弹簧内外圈自由高差不大于2mm,同一组两级刚度弹簧内外圈自由高差不小于20mm,不大于25mm。

5.4.6 为方便摇枕弹簧组装,组装前应清除侧架上弦杆两端下凹槽的飞边毛刺。

5.4.7 落成后斜楔与侧架立柱磨耗板之间应接触良好,不允许有垂直贯通间隙,斜楔与磨耗板间的局部间隙不得大于1.5mm。

5.4.8 交叉支撑座的安装位置必须由专用工装保证。

5.4.9 各种圆销与衬套间在组装前须涂适量的润滑脂。

轴承外圈与承载鞍面、承载鞍顶面与侧架导框顶面、上下心盘间、旁承磨耗板与上旁承间不允许涂抹油脂。

组合式制动梁滑块与滑槽磨耗板间不允许涂抹油脂。

5.4.10 为调整车钩高度,允许在下心盘与摇枕间加一块厚度为6mm的钢垫板。

5.4.11 摇枕与侧架立柱沿摇枕纵向的单侧最小间隙不小于8mm。

5.4.12 挡键与轴承外圈的最小间隙不小于2mm。

5.5 涂装要求5.5.1 涂装前各零部件表面必须清除油污、锈垢、电焊飞溅等杂物。

5.5.2 中心销涂清油一遍。

闸瓦插销、闸瓦销环、闸瓦、下旁承垫板及磨耗板不涂油漆。

5.6 除上述规定外,其他有关技术要求、试验及检验规则应符合TB/T1883和产品图样的要求。

6 检验规则6.1 按本技术条件和产品图样及有关技术标准检查与验收。

6.2 检验工作应由生产厂的技术检验部门检验合格后交用户进行验收。

7 质量保证7.1 在正常使用条件下,转向架的铸钢侧架、摇枕、转向架枕簧和减振簧质量保证期为9年。

7.2 在正常使用条件下,交叉支撑组成、奥-贝球铁衬套、心盘磨耗盘、轴向橡胶垫、双作用弹性旁承橡胶体质量保证期为6年。

7.3 摇枕、侧架的使用寿命为25年,心盘磨耗盘、轴向橡胶垫、双作用弹性旁承橡胶体的寿命期为6年。

7.4 其它零部件的质量保证期符合铁道部的相应规定。

8 标志向外单位发送的转向架,应有合格证,其内容包括:a) 制造厂名称;b) 转向架的名称和型号;c) 轮轴型号;d) 数量;e) 检验结果;f) 出厂日期;g) 本标准代号。