橡胶原材料说明

橡胶的原材料

橡胶的原材料橡胶是一种广泛应用于各个领域的重要材料,其原材料主要包括天然橡胶和合成橡胶。

天然橡胶的原材料是橡胶树的乳液,而合成橡胶的原材料则是从石油中提取的烃类物质。

天然橡胶是橡胶工业的重要原材料之一。

橡胶树的乳液是通过在树皮上切口,然后收集流出的乳液得到的。

橡胶树在热带地区生长良好,主要分布在东南亚地区,尤其是马来西亚、泰国等国家。

这些地区的气候和土壤条件非常适合橡胶树的生长。

橡胶树生长期约为7年左右,每年可以采集乳液多达20次以上。

乳液采集后,通过加热和搅拌等工艺处理,可以使其中的水分和杂质得到去除,最后得到纯净的橡胶。

合成橡胶是通过化学方法从石油中提取的烃类物质制得的。

石油是一种复杂的有机物,其主要成分是碳氢化合物。

通过蒸馏和分离等工艺,可以将石油中的不同组分分离出来。

其中,烃类物质是合成橡胶的主要原料。

烃类物质经过一系列的化学反应,可以合成出具有橡胶特性的高分子化合物,即合成橡胶。

天然橡胶和合成橡胶在性质上略有不同。

天然橡胶具有较高的弹性和延展性,耐磨性和抗撕裂性也较好,但耐寒性较差。

合成橡胶则可以通过调整化学结构的方法改变其性质,使其适应不同的应用需求。

例如,可以通过改变合成橡胶的硬度、耐热性、耐寒性等性能,以满足不同领域的需求。

在橡胶工业中,天然橡胶和合成橡胶往往会结合使用,以充分发挥各自的优势。

这样既可以满足不同领域对橡胶性能的需求,又可以降低成本和减少对天然资源的依赖。

橡胶作为一种重要的材料,广泛应用于汽车、轮胎、橡胶制品、建筑材料等领域。

在汽车领域,橡胶被用于制造轮胎、密封件、悬挂系统等部件,以提高汽车的性能和舒适性。

在轮胎领域,橡胶是轮胎的主要组成部分,决定了轮胎的性能和寿命。

在橡胶制品领域,橡胶被用于制造各种橡胶制品,如胶管、胶带、密封圈等,以满足人们对各种功能性橡胶制品的需求。

在建筑材料领域,橡胶被用于制造防水材料、隔音材料等,以提高建筑物的使用寿命和舒适性。

橡胶的原材料主要包括天然橡胶和合成橡胶。

硅橡胶原材料基本知识

关于硅橡胶的基本知识我们都知道,硅橡胶产品是由混炼硅橡胶通过高温硫化而成的。

那么混炼硅橡胶又是怎么炼成的呢?硅胶原材料究竟有哪些基本知识是需要我们作为业务员必须去了解的呢?今天就让我来带大家走进硅橡胶的世界,相信会让你受益匪浅哦!以下是我收集的一些相关资料,供大家参考!首先我来简单的讲一下混炼硅橡胶的形成:第一是把生胶和白炭黑,硅油按照混炼胶的要求来配制,混炼第二是煮熟,把上述步骤混炼好的在真空捏合机里煮熟第三是用开炼机把煮好后的胶磨平成一卷卷第四是在成卷的胶冷却后(一般是3-4小时的时间),在滤胶机里把胶过滤干净。

很简单吧?但是我们要具体了解原材料的相关成分以及特点,这就需要我们花点心思去请教大师或者搜集资料才能更加深刻的认识到这些东西了。

那么,接下来就带你深入了解它们吧!为了开门见山,我就直接分点陈述了!1. .什么是硅橡胶,硅橡胶是如何分类的?硅胶是一种高活性吸附材料,属非晶态物质,里面含有聚硅氧烷,硅油,白炭黑(二氧化硅),偶联剂及填料等等,主要成分是二氧化硅,其化学分子式为mSiO2·nH2O。

不溶于水和任何溶剂,无毒无味,化学性质稳定,除强碱、氢氟酸外不与任何物质发生反应。

各种型号的硅胶因其制造方法不同而形成不同的微孔结构。

硅胶的化学组份和物理结构,决定了它具有许多其他同类材料难以取代得特点:吸附性能高、热稳定性好、化学性质稳定、有较高的机械强度等硅橡胶的分类:硅橡胶按其硫化特性可分为热硫化型硅橡胶和室温硫化型硅橡胶两类。

按性能和用途的不同可分为通用型、超耐低温型、超耐高温型、高强力型、耐油型、医用型等等。

按所用单体的不同,则可分为甲基乙烯基硅橡胶,甲基苯基乙烯基硅橡胶、氟硅,腈硅橡胶等。

(1)二甲基硅橡胶(简称甲基硅橡胶):制备高分子量的线型二甲基聚硅氧烷橡胶,必须要有高纯度的原料,为保证原料的纯度,工业上通常是先将经过精镏提纯,含量为99.5%以上的二甲基二氯硅烷在乙醇—水介质中,在酸催化下进行水解缩合,并分离出双官能度的硅氧烷四聚体即八甲基环四硅氧烷,然后再使四环体在催化剂作用下,形成高分子线型二甲基聚硅氧烷。

橡胶工业原材料与装备简明手册 原材料与工艺耗材分册

一、橡胶工业原材料概述橡胶工业是指以橡胶为主要原料,生产橡胶制品的一类制造业。

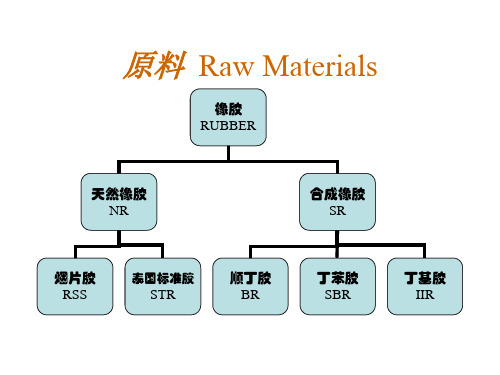

橡胶工业原材料包括天然橡胶和合成橡胶两大类。

天然橡胶主要来自于橡胶树乳液,而合成橡胶则是通过化学方法合成的橡胶材料。

天然橡胶,在橡胶工业中占据着重要地位。

天然橡胶的主要生产国家有泰国、印度、印度尼西亚等,其中泰国的天然橡胶生产量居全球首位。

天然橡胶有着良好的弹性、耐磨损、耐寒耐热等特性,因此在橡胶工业中被广泛应用。

合成橡胶则是指由天然橡胶和石油等化工原料经过一系列化学反应得到的橡胶材料。

合成橡胶种类繁多,包括丁苯橡胶、顺丁橡胶、丁腈橡胶等。

合成橡胶在橡胶工业中起到了补充天然橡胶不足的作用,使橡胶制品生产得以更加灵活多样化。

二、橡胶工业原材料应用领域橡胶工业原材料应用广泛,主要包括橡胶制品、橡胶加工、橡胶成型等领域。

1. 橡胶制品橡胶制品是橡胶工业应用最为广泛的领域之一,主要包括轮胎、橡胶管、橡胶垫等。

轮胎作为橡胶制品中使用量最大的一类产品,主要由天然橡胶和合成橡胶制成,具有抗磨损、抗老化、耐高温等特性,被广泛应用于汽车、飞机、自行车等交通工具。

2. 橡胶加工橡胶加工是指将橡胶原料通过各种工艺加工成型,主要包括橡胶挤出、橡胶压延、橡胶注塑等。

这些加工工艺需要使用各种橡胶工业原材料和耗材,如橡胶胶料、硫化剂、促进剂、填充剂等,以确保加工成品的质量、性能和外观。

3. 橡胶成型橡胶成型是指将橡胶原料经过模具成型而成的各种橡胶制品,主要包括橡胶密封件、橡胶管件、橡胶垫等。

橡胶密封件广泛应用于汽车、机械设备、管道和建筑等领域,具有防水、防尘、防火等功能。

三、橡胶工业原材料的选型与应用在橡胶工业生产中,选择合适的原材料和耗材对产品的质量、性能和成本起着至关重要的作用。

橡胶工业原材料的选型和应用显得尤为重要。

1. 选型原则在选择橡胶工业原材料时,需要考虑产品的使用环境和性能要求,以确定材料的种类和质量标准。

需要考虑生产工艺和设备的匹配性,确保原材料能够顺利加工成型。

(P1~P39)橡胶原材料标准2006

Ⅰ、生胶类烟片胶检验配方:氧化锌(3.0)硬脂酸(0.5)硫黄(3.0)促进剂M (0.7)生胶(100.0)合计107.2硫化条件:142±1℃×30,40,50min。

混炼方法标准:GB/T15340-94进口标准胶检验配方、硫化条件、混炼方法均同于烟片胶。

注:国产5#标胶与进口5#标胶考核指标统一。

苯乙烯-丁二烯橡胶(SBR)1500GB/T 8655-2006检验配方:ZnO(3.0),硬脂酸(1.0),硫黄(1.75),促进剂NS(1.0),参比炭黑ASTM IRB №7(50.0),生胶(100.0),合计156.75。

硫化条件:145±1℃×25,35,50min。

混炼方法标准:GB/T8656-98苯乙烯-丁二烯橡胶(SBR)1502GB/T 12824-2002检验配方和硫化条件同SBR1500混炼方法标准:GB/T8656-98充油丁苯胶(SBR1712)检验配方:氧化锌 (3.00) 硬脂酸 (1.00) 硫黄 (1.75) 促进剂NS (1.38)生胶 (137.5) 参比炭黑IRB6# (68.75) 合计 213.38硫化条件:145±1℃×25,35,50min。

混炼方法标准:GB/T8656-98在无IRB6#参比炭黑的情况下,如用SBR2#参比炭黑等量替代,其检测结果需进行修正,修正值如下(表):溶聚丁苯胶检验配方:氧化锌(3.0)硬脂酸(1.5)硫黄(1.75)促进剂NS (1.0)芳烃油(3.0)参比炭黑ASTM IRB №7(50.0)生胶(100.0)总计:160.25 硫化条件: 145±1℃×35min混炼方法标准:GB/T8656-98丁二烯橡胶(BR)9000检验配方:氧化锌(4.0)硬脂酸(2.0)硫黄(1.5)促进剂NS (0.7)参比炭黑ASTM IRB №7(50.0)生胶(100.0)总计:158.2硫化条件: 145±1℃×25,35,50min混炼方法标准:GB8660-88检验配方:异戊橡胶(100.0)硬脂酸(4.0)氧化锌(5.0)硫磺(2.0)SBR2#参比炭黑(45.0)促进剂CZ (0.9)合计156.9硫化条件:142±1︒C⨯20min,30min,40min混炼方法标准:GB/T15340-94另注:进口丁苯胶等合成胶的检验和判定按相当于国内同等牌号的合成胶执行,复合胶的检验标准按对应的天然胶标准判断。

橡胶原材料知识

相对于天然橡胶而言,合成橡胶的成本较 低,能够降低生产成本。

03 橡胶助剂

橡胶助剂的种类

硫化剂

用于使橡胶产生交联,提高其物理性 能和耐热性。常见的硫化剂有硫磺、 含硫化合物和过氧化物等。

防老剂

用于增加橡胶的体积和重量,改善其 物理性能。常见的填充剂有炭黑、硅 酸盐、碳酸盐和金属氧化物等。

促进剂

用于加速橡胶的硫化过程,提高生产 效率。常见的促进剂有噻唑类、次磺 酰胺类和秋兰姆类等。

除了橡胶树之外,还有一些其他的植物 也可以产生天然橡胶,如银色橡胶草 (Taraxacum kok-saghyz)、印度榕 树(Ficus elastica)等。

天然橡胶的分类

根据采集方式的不同,天然橡胶可以分为野生橡胶和栽培橡 胶两大类。栽培橡胶是指人工种植的橡胶树,是目前天然橡 胶的主要来源。

环保型橡胶原材料的研发

为了满足环保法规的要求,橡胶原材料企业纷纷加大投入,研发环保型橡胶原材料,如生物降解 橡胶、无卤阻燃橡胶等。

绿色生产工艺的推广

为了降低生产过程中的环境污染,橡胶原材料企业需要推广绿色生产工艺,如采用连续化、密闭 化的生产方式,减少废气、废水的排放。

橡胶原材料的市场趋势

01

市场需求持续增长

02 合成橡胶

合成橡胶的种类

丁苯橡胶

由丁二烯和苯乙烯共聚而成,广 泛用于轮胎、鞋材和输送带等橡

胶制品的生产。

顺丁橡胶

由丁二烯在溶液中进行高活性聚 合而成,具有良好的耐磨性和弹

性。

氯丁橡胶

由氯丁二烯聚合而成,具有优良 的耐油、耐化学腐蚀和耐热性能

。

丁基橡胶

由异丁烯和少量异戊二烯共聚而 成,主要用于制造轮胎内胎和气

THANKS

轮胎橡胶原材料介绍

Silica

原料 Raw Materials

油料 Oil

芳烃油 Aromatic Oil

TDAE Oil

MES Oil

硅烷偶联剂 Silicane

原料 Raw Materials

药粉 Chemical powder

硫化剂 Vulcanizing agent

促进剂

Promoter

活性剂 Activator

碳黑(CB)

• 碳黑的粒径越小,它与橡胶分子的接触面越大,补强效果也越大。

N220 N234 N326等 N : Normal 硫化反应的速度为一般的; 第一个数字表示炭黑粒径大小,单位为微米; 第二个数字表示炭黑的分子结构 第三个数字表示炭黑的特殊特性

白碳黑(silica二氧化硅)

米其林公司从1992年开始在橡胶配方中添加二氧化硅这种环保的新式补强剂。 其优点是:耐磨,增强轮胎的湿地抓着力,降低滚动阻力,减少汽车能耗。

其它有氧化锌等。

原料 Materials

促进剂

促进剂:能缩短硫化反应时间,加速橡胶与硫化剂之间的反应,提高硫化速度, 减少硫化剂的用量,改善硫化胶物理机械性能的物质。 促进剂按化学结构分为:

秋兰姆类(TMTD等) 噻唑类(促进剂 M) 次磺酰胺类(NOBS等) 胍类 等

促进剂按活性可分为:

原料 Materials

丁基胶(IIR)

丁基胶的特性 优点:气透性小;耐热性好 缺点:相容性差;与填充剂的互相作用差,不能获 得良好的补强效果,碳黑对丁基胶的补强效果较小。

丁基胶专用蓝色标识

原料 Raw Materials

碳黑 Carbon Black

碳黑 Carbon Black

白碳黑(二氧化硅)

聚氨酯橡胶材料标准

聚氨酯橡胶材料标准聚氨酯橡胶材料标准一、引言聚氨酯橡胶材料是一种具有优异性能的高分子材料,广泛应用于汽车、建筑、电子、医疗等领域。

为了确保聚氨酯橡胶材料的质量和可靠性,制定了一系列的标准,以规范其生产和使用。

二、材料要求1. 原材料选择:聚氨酯橡胶材料的原材料应符合国家相关标准,如聚醚型聚氨酯、聚酯型聚氨酯等。

原材料应具有良好的耐热性、耐寒性、耐油性和耐化学品性能。

2. 物理性能:聚氨酯橡胶材料的硬度、拉伸强度、断裂伸长率、耐磨性等物理性能应符合国家相关标准。

硬度应在50-90之间,拉伸强度应大于10MPa,断裂伸长率应大于300%。

3. 热性能:聚氨酯橡胶材料的耐热性能应符合国家相关标准。

在高温环境下,材料应保持稳定的物理性能,不发生软化、变形或破裂。

4. 密封性能:聚氨酯橡胶材料应具有良好的密封性能,能够有效防止液体、气体和灰尘的渗透。

在压力和温度变化的情况下,材料应保持良好的密封性能。

5. 耐候性:聚氨酯橡胶材料应具有良好的耐候性,能够在室外环境下长期使用而不发生老化、变色或变硬。

6. 环保性:聚氨酯橡胶材料应符合国家相关环保标准,不含有害物质,不对人体和环境造成危害。

三、生产要求1. 生产设备:生产聚氨酯橡胶材料的设备应符合国家相关标准,具备良好的生产能力和稳定的生产工艺。

2. 生产工艺:生产聚氨酯橡胶材料的工艺应符合国家相关标准,确保材料的质量和稳定性。

包括原材料的配比、混合、加热、成型等工艺环节。

3. 检测方法:生产过程中应建立完善的质量控制体系,包括原材料的检测和成品的检测。

应采用准确可靠的检测方法,确保材料的质量符合标准要求。

4. 包装和储存:生产完成的聚氨酯橡胶材料应进行适当的包装,防止受潮、变形或污染。

在储存过程中,应避免阳光直射和高温环境,确保材料的质量不受影响。

四、使用要求1. 安全性:在使用聚氨酯橡胶材料时,应注意安全防护措施,避免直接接触皮肤和眼睛。

如有不慎接触,应立即用清水冲洗,并及时就医。

橡胶的原材料

橡胶的原材料

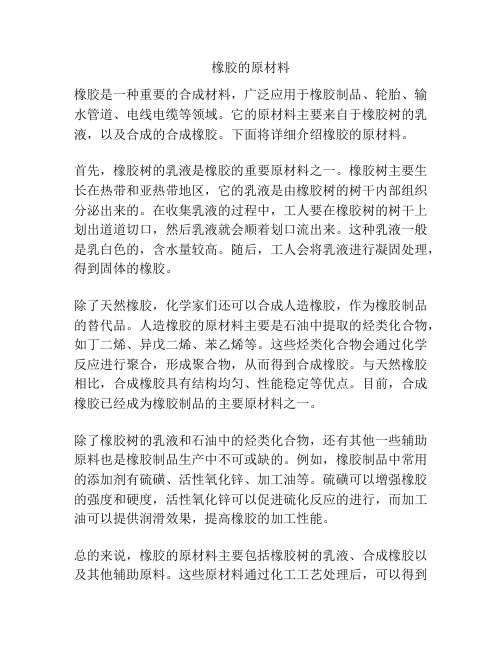

橡胶是一种重要的合成材料,广泛应用于橡胶制品、轮胎、输水管道、电线电缆等领域。

它的原材料主要来自于橡胶树的乳液,以及合成的合成橡胶。

下面将详细介绍橡胶的原材料。

首先,橡胶树的乳液是橡胶的重要原材料之一。

橡胶树主要生长在热带和亚热带地区,它的乳液是由橡胶树的树干内部组织分泌出来的。

在收集乳液的过程中,工人要在橡胶树的树干上划出道道切口,然后乳液就会顺着划口流出来。

这种乳液一般是乳白色的,含水量较高。

随后,工人会将乳液进行凝固处理,得到固体的橡胶。

除了天然橡胶,化学家们还可以合成人造橡胶,作为橡胶制品的替代品。

人造橡胶的原材料主要是石油中提取的烃类化合物,如丁二烯、异戊二烯、苯乙烯等。

这些烃类化合物会通过化学反应进行聚合,形成聚合物,从而得到合成橡胶。

与天然橡胶相比,合成橡胶具有结构均匀、性能稳定等优点。

目前,合成橡胶已经成为橡胶制品的主要原材料之一。

除了橡胶树的乳液和石油中的烃类化合物,还有其他一些辅助原料也是橡胶制品生产中不可或缺的。

例如,橡胶制品中常用的添加剂有硫磺、活性氧化锌、加工油等。

硫磺可以增强橡胶的强度和硬度,活性氧化锌可以促进硫化反应的进行,而加工油可以提供润滑效果,提高橡胶的加工性能。

总的来说,橡胶的原材料主要包括橡胶树的乳液、合成橡胶以及其他辅助原料。

这些原材料通过化工工艺处理后,可以得到

用于制造橡胶制品的橡胶材料。

橡胶作为一种重要的材料,对于现代社会的发展起到了重要的推动作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶炭黑N375其他名称新工艺高结构耐磨炉黑[High abrasion furnace black-high structure (New technology);HAF-HS(New technology)]物化性质本品是另一种新工艺高结构耐磨炉黑,其结构比N339结构稍低,其他性能与N339接近,N375的吸碘值90g/kg,DBP吸收值114cm3/100g。

用途本品的用途与N339基本相同,主要用于轿车胎、重载胎及越野胎胎面胶,也适用于输送带覆盖胶。

用法和作用本品除结构和硫化生热比N339稍低外,其他用法和作用与N339基本相同。

N375产品性能吸碘值g / kg 90 ±7N375 本品的用途与N339基本相同,用于轿车胎、载重胎及越野胎胎面胶料,也适用于输送带覆盖胶等。

DBP 吸收值1 0 -5 m 3 /kg 114 ±7 压缩DBP 吸收值10 -5 mkg 90 ~104CTAB 吸附比表面10 3 m 2 /kg 89 ~103STSA 10 3 m 2 /kg 91 ±9 氮吸附比表面积10 3 m 2 /kg 93 ~107着色强度% 108 ~112倾注密度㎏/m 3 345 ±40 加热减量% ≤ 1.0灰分% ≤0.5细粉含量℅≤10 45 筛余物% ≤0.100 150 筛余物% ≤0.02 500 筛余物% ≤0.001 杂质无300 定伸应力MPa ≥-0.1 ±1.6氧化锌ZnO-80ZnO-80 采用高纯度超细环保ZnO经抗静电处理后,混入聚合物及分散剂制成。

胶结体可保护氧化锌防止大气中水分侵入。

因母胶粒已预分散,故胶料压出制品表面光滑,制品可得较高模量和拉伸强度。

通常情况下,粉状ZnO在加工温度下难以分散均匀,造成硫化活性降低,硫化胶静态力学性能和动态疲劳性能下降。

但是预分散ZnO-80由于精选控制粒径大小并用载体乙丙橡胶和表面活性剂进行预分散,则在各种胶料混炼时刻快速混入,切分散均匀,保证了有效组分的最佳活性。

另外预分散ZnO-80为颗粒状,在存储条件下颗粒不会结块,易于配料混炼、流动性好、无粉尘飞扬、不会造成加料损失,改善混炼胶批次的稳定性和均一性。

预分散ZnO-80还避免了用粉末状氧化锌时CR胶料中常出现的热膨胀,建议可以在混炼末期加入。

贮存:密封储存在英两、干燥、通风良好的地方。

包装:纸箱包装,净重25KG。

产品标准:检测项目标准值外观白色颗粒氧化锌含量99.8% 氧化镉ppm≤ 6 氧化铅ppm≤9 金属锌ppm≤无多溴联苯ppm≤无六价铬ppm≤无比重(g/cm3) 2.65±0.2 灰分81±1预分散® HiDispersion ZnO-80是一种适用于橡胶工业的预分散特种氧化锌,结合弹性体可防止储存时吸收空气中的湿气。

由于分散更均匀,与粉末状氧化锌的挤出胶料相比,含预分散®ZnO-80的胶料挤出型材表面更光滑。

通常含该产品硫化胶的定伸和拉伸强度有所提高,扯断伸长率也得到改善。

通常情况下,粉状ZnO在加工温度下难以分散均匀,造成硫化活性降低,硫化胶静态力学性能和动态疲劳性能下降。

但是预分散® HiDispersion ZnO-80由于精选控制粒径大小并用载体乙丙橡胶和表面活性分散剂进行预分散,则在各种胶料混炼时可快速混入,且分散均匀,保证了有效组分的最佳活性。

另外预分散®ZnO-80为颗粒状,在储存条件下颗粒不会结块,易于配料混炼;流动性好;无粉尘飞扬;不会造成加料损失;改善混炼胶批次的稳定性和均一性。

预分散® ZnO-80还避免了用粉末状氧化锌时CR胶料中常出现的热膨胀建议可以在混炼末期加入。

产品主要成分80%间接法氧化锌、20%高聚物及分散剂等功能及用途ZnO-80预分散氧化锌母粒是适用于橡胶工业的经过预分散处理的间接法氧化锌。

使用ZnO-80预分散氧化锌母粒可使操作变得更加理想,它在一般的储存条件下不会结团,具有良好的流动性,并没有粉尘。

由于它使用高聚物作为分散体系,所以使氧化锌的吸湿性大大降低,这就使ZnO-80预分散氧化锌母粒在胶料中更有效和快速地分散,也降低了混炼过程中的能量消耗。

使用ZnO-80预分散氧化锌母粒的基础胶料与使用粉状氧化锌的胶料比,表面更光滑,同时可以改善胶料的扯断伸长率并使模量和拉伸强力略有提高。

亦有助于提高轮胎内衬层的气密性。

用法ZnO-80预分散氧化锌母粒可用于各种用途的硫化橡胶中,以及子午线、轮胎内衬层。

尤其适用于卤化丁基胶配方。

(用量为5PNR)204树脂(叔丁酚醛增粘树脂)名称:叔丁酚醛增粘树脂(TDN—204)用途:该树脂是天然胶和各种合成胶(如丁苯、丁基、丁腈、三元乙丙胶)的增粘剂。

用该树脂可降低胶料的门尼粘度,改善胶料的自粘性,提高胶料的物理机械性能及热老化性能,且对硫化胶物性无不良影响。

可用于生产轮胎、皮带、软管、食品容器、垫片和鞋底等。

应用指南:该树脂作为增粘剂参考用量为2—10份。

增粘树脂204化学名称:叔丁酚醛增粘树脂国内外同类产品名称:TKB, Durez26799性能指标:(企业标准)指标项目TDN204ⅠTDN204ⅡTDN204Ⅲ外观黄色至褐色块状或粒状软化点,℃120-129 130-142 143-157游离酚,% ≤2.0加热减量(105℃)≤0.2灰分,% ≤1.0皂化值,mgKOH/g ≤60使用特征:本品主要用于改善天然橡胶和多种合成橡胶的粘性,广泛用于轮胎、运输带、胶管、胶辊等橡胶制品,尤其用于子午胎可有效解决胶料粘性问题,提高胎胚成型质量及成品性能。

推荐用量2-6叔丁酚醛增粘树脂一、商品名TDX-204树脂科简称201树脂,相当于德国的Koresin树脂,D27276。

二、性质本品为黄色或黄褐色块壮物,质脆,软化点118-157℃可燃、无异味,能溶于大部分有机溶剂中,不溶于水。

三、用途是各种合成胶和天然胶的粘合增进剂,特别是对丁苯、丁腈、氯丁胶效果更好,主要用于合成胶用量大,而且要求加工粘合性能好的橡胶制品,如轮胎的侧各带束层、运输带等。

四、质量指标名称指标外观黄色至浅褐色状软化点118-132 130-144 142-157灰分≤60%酸值mgKOH/g 2 2 2羟甲基含量 1 1 1辛基酚醛增粘树脂(2 0 3)树脂名称:辛基酚醛增粘树脂(TXN—203)用途:该树脂是天然胶和各种合成胶(如丁苯、丁基、丁腈、三元乙丙胶)的增粘剂,可降低胶料的门尼粘度,改善胶料的自粘性,提高胶料的物理机械性能及热老化性能,且对硫化胶物性无不良影响。

可用于生产轮胎、皮带、软管、食品容器、垫片和鞋底等。

应用指南:该树脂作为增粘剂参考用量为2~10份。

质量标准:Q/140100YTJ003—2002Koresin树脂·SERVICE PERFORMANCE(使用性能)·Koresin 可使用于天然及合成橡胶中,其产生的表面粘性极佳,此粘性可保持数周之久,为一般酚醛或碳烃树脂所不能及。

·Koresin 的分子量高,软化点高,最好在混炼胶料初期添加,以确保良好分散和发挥应有的增粘效果。

对于粘性特别低的弹性体如NBR,粉状Koresin较为合适,典型的应用例如:NBR胶料半制品的储存。

·Koresin 可使制品在加工中获得良好粘性,并改善硫化后结合与接着力;2~50%Koresin的汽油溶液,可以涂刷或擦拭在干燥而不粘的出片胶表面上,用以增加粘性。

·Koresin 可以增加轮胎面在干路、湿路及冰雪覆盖路面摩擦系数,它有减少弹性,模数及增加loss tangent(tans)的作用,在弹性模数及硬度减少的同时,磨耗损失仍可保持几乎不变,来增加胎面抓地力。

·Koresin 由于其有优异的增粘性,即使胶料在经过一段长时间的储放后,仍可保持可用状态,并大大改善加工中因压痕气泡造成失败的问题SP6701助剂SP-6701 补强树脂产品简述:SP6701树脂是一种热塑性酚醛补强树脂,不含六亚甲基四胺(HEXA)。

在用于高温配料过程时是完全安全的。

SP6701树脂在加工过程中有良好的塑性,因此有利于填充料的分散。

在室温下可无限期保存在密闭容器中。

P-6701可溶于醇类,酮类和酯类。

产品性质:外观:颗粒熔点(环球法,ASTM E28-92):90-100℃相对密度:1.16产品应用:对于大多数基于合成胶和天然胶胎圈部位胶料配方,SP6701树脂作为高效补强树脂同亚甲基给予体共同应用时,能提高胶料的硬度、撕裂、耐磨性、强力与定伸,并且使胶料伸长率稍微减小,延长焦烧时间,降低胶料门尼粘度。

它也可用于鞋底胶及车窗密封条。

树脂交联:为了获得最佳补强效果。

需添加相对于含量SP6701的7-10%六亚甲基四胺(HMT)作为亚甲基给予体,进行交联反应。

当然HMT可以被其他亚甲基给予体取代,如六甲氧基甲基蜜胺(HMMM)。

防止炼胶过程中焦烧发生,需将SP6701在前期加入,而亚甲基给予体应在炼胶后期终炼同促进剂、硫黄一起加入。

在合成胶和天然胶胶料中,典型的用SP6701和HEXA的配料加工过程如下: A.开炼:将胶料加到开炼机的慢速热辊筒上,使之包辊。

加入SP6701树脂和防老剂。

每次用胶刀在包辊胶料左右割取3/4胶料,然后混合,以便粉料均匀分散。

胶料温度应该足够高,以保证树脂熔化流动。

加入一半填充剂和促进剂,使之分散。

加入另一半填充剂,剪切混合。

打开冷却水。

依次加入促进剂,硫黄和HEXA。

割刀,混合,再炼直到组分均匀分散。

B.密炼:将胶料投入加热的密炼机中,降压砣2到3分钟。

加入SP6701和老化剂。

打开冷却水,加入部分小料和所有活性剂.加入剩下的小料,每一次加料均使压砣加压。

最后排料.在开炼机上出片,冷却。

然后在开炼机上加入促进剂,硫黄和HEXA。

继续混炼至各种物质分散均匀。

·SP6701 可以降低胶料的门尼粘度,提高胶料的自粘性,提高胶料的物理机械性能及老化性能,对硫化性能无不良影响,尤其适合密炼机作业。

·SP6701 与天然橡胶和各种合成胶相溶性好,适用于轮胎胎圈、三角胶条、胎侧、复合挤出制品、鞋底等制品。

·SP6701 使用时须加入7%-15%的六亚甲基四胺或者其他种类的亚甲基给予体使其热固化,从而达到增硬效果。

亚甲基给予体建议在后段加入,以免造成焦烧。

间苯二酚中文名称:间苯二酚,1,3-苯二酚中文别名:R-80; 间苯二酚-80; 预分散间苯二酚-80; 母胶粒间苯二酚-80; 药胶间苯二酚-80; 1,3-二羟基苯; 雷锁酚; 雷锁辛; 1,3-苯二酚; 雷琐辛; 间二羟基苯; 树脂酚; 间苯二酚; 雷索酚; R; 粘合剂间苯二酚; 母胶粒R-80; 预分散R-80英文名称:m-dihydroxybenzene英文别名: 1,3-benzenediol; 1,3-dihydroxybenzene; resorcine; 1,3-dihydroxybenzol; 1,3-dihydroxybenzene (resorcinol) ; 3-hydroxycyclohexadien-1-one; 3-hydroxyphenol; alpha-resorcinol; benzene, 1,3-dihydroxy-; benzene, m-dihydroxy-; benzene-1,3-diol; c.i. 76505; c.i. developer 4 ; c.i. oxidation base 31; c.i.76505;c.i.developer4; c.i.oxidationbase31; resorcin; m-dihydroxybenzene; R; 1,3-dihydroxybenzene (resorcinol)间苯二酚用途用其生产间苯二酚-甲醛粘合剂,可用于轮胎帘子布的浸渍,以及汽车用胶管、胶带的粘合。