【汽车行业类】东风汽车公司油漆涂层企业标准

QLQB-Y-4-2016汽车 油漆涂层

ICSQ/LQB 东风柳州汽车有限公司企业标准Q/LQB Y-4—2016代替Q/LQB Y-4-2012汽车油漆涂层2016-02-17发布2016-02-18实施前言本标准代替Q/LQB Y-4-2012。

本标准与Q/LQB Y-4-2012相比,主要修订内容如下:——修改并完善规范性引用文件(见2);——修改QC-1甲涂层主要质量指标内容(含色差、橘皮、耐候性)(见表2 QC-1甲2、4、7.2、7.3);——修改QC-1甲车身外表面底漆厚度指标(见表2 QC-1甲推荐工艺及备注1);——修改出国车涂层推荐工艺内容描述(见表2 QC-1甲、QC-1丙、QC-1丁推荐工艺及备注);——修改QC-3涂层主要质量指标内容(含耐盐雾性、耐汽油性)(见表2 QC-3 5、8);——修改QC-4 甲涂层主要质量指标内容(含漆膜光泽、耐机油性)(见表2 QC-4 甲2、8);——删除QC-4乙出国车涂层推荐工艺内容描述(见表2 QC-4乙推荐工艺及备注);——修改QC-6涂层推荐工艺内容描述(见表2 QC-6 推荐工艺及备注);——修改QC-8涂层主要质量指标内容(涂层厚度)(见表2 QC-8 2);——修改耐盐雾性检验内容描述(见6.1.11)——修改耐侯性检验内容描述(见6.1.14)——修改鲜映性检验内容描述(见6.1.16)——增加附录A商用车驾驶室及外饰件色差控制范围。

本标准由东风柳州汽车有限公司综合工艺部提出。

本标准由东风柳州汽车有限公司CV技术中心归口。

本标准起草单位:东风柳州汽车有限公司综合工艺部。

本标准起草人:刘阳燕、朱长江本标准历次版本发布情况为:Q/LQB Y-4-2000、Q/LQB Y-4-2001、Q/LQB Y-4-2008、Q/LQB Y-4-2009、Q/LQB Y-4-2009第一次修订、Q/LQB Y-4-2011、Q/LQB Y-4-2012。

汽车油漆涂层1 范围本标准适用于我公司生产的商用车油漆涂层,不适用多功能乘用车及轿车的车身油漆涂层。

东风汽车公司油漆涂层企业标准

8.在正常条件下使用1.5年无外表锈,使用3年无穿孔性腐蚀。

9.耐水性(h):≥240

10.耐湿热性(h)):≥240

11.耐机油性(h):≥48

12.耐汽油性(h):≥24

13:耐酸性(h):≥24

14:耐碱性(h):≥24

2引用标准

下列文件中的条款通过本标准的引用而成为本标准的条款。心是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

Q/DFLCM5439色漆和清漆耐液体介质的测定

3油漆涂层的分组及代号

根据汽车各零部件使用条件对油漆涂层质量的要求,油漆层共分为七个组和若干级别(表1)

漆层代号

分组名称

级别

漆层名称及特性

使用举例

QC-1

车身车箱组

甲

高档装饰防护性涂层。具有优异的耐候性、耐蚀性、装饰性及机械强度

驾驶室、覆盖件、后视镜支架、雨刮器、保险杠等。

推荐涂装工艺:

1.驾驶室/覆盖件/金属保险杠等:脱脂—磷化—阴极电泳—抗石击

涂层厚度(mm):≥0.5

抗石击试验:三块平行试验板平均滞留量不少于95%,同时,每块试验板的滞留量不少于90%,且不得露金属.

附着力:(剥离法)无整片剥起

1.对于采用阴极电泳底漆,总装后在正常情况下看不见的部位可不喷涂中涂、面漆,但阴极电泳底漆应完整,无缩孔、无针孔等缺陷,且底漆厚度≥15μm

2.区范围见(整车油漆外观质量检查标准),第四节之规定。

本标准由东风汽车有限公司工艺研究所提出。

本标准由东风汽车公司技术标准化委员会归口管理。

Q LQB 油漆涂层

3、漆膜光泽(60˚光泽仪)%:≥50

4、漆膜厚度:总厚度为≥20um

5、机械强度:

防锈蜡(厚度 ≥25μ

m)

5

Q/LQB Y-4-2009

漆层代号

级别 乙

丙 QC—3

续表 2

漆层的主要质量指标

备注

1、漆膜外观:表面基本平整、允许有轻微流痕和桔皮,但不允许有露

底、针孔和缩孔。

2、漆膜颜色:黑色或其他指定颜色。

3、漆膜光泽(60˚光泽仪)%:≥50

4、漆膜厚度:总厚度为≥30um 铸件漆膜厚度要求≥60μm

车架车轮组 发动机组

丙

装饰防护涂层。具有良好的耐侯性、 用 于 出 国 车 车厢、汽油箱

装饰性、耐蚀性及机械强度。

及国内车车

厢

丁

装饰防护涂层。具有较好的耐侯性、 用 于 改 装 车 翻斗车车厢

装饰性、耐蚀性及机械强度。

车厢

甲

优质防蚀性涂层。具有优

出国车车架

良的耐盐雾性、耐水性和机械强度, 总成

适用于使用条件苛刻、经常与泥、沙、

1

耐湿热性

240h

500h

500h

2

外观

允许轻微变色,无起泡、生锈和脱落。

12、耐机油性(HQ—10 机油): 48h 无变化。

13、耐汽油性(93#汽油): 4h 无变化

14、耐溶剂性(二甲苯):5min 无斑点、不变色。

15、耐酸性(0.05mol/L 硫酸), 24h 不发糊,无斑点,允许轻微变色。

无缩孔、无明显桔皮,色调光泽一致。

底漆,总装后在正常

2、漆膜颜色:符合标准色差板。

情况下看不见的部位

3、漆膜光泽(60˚光泽仪)%:≥90

油漆标准QDFLCM0002-2006

1.驾驶室/覆盖件/金属保险杠等:脱脂-三元磷化-阴极电泳-抗石击涂料—本色面漆

2.非金属零件:脱脂-底漆-本色面漆

3.后视镜支架、雨刮器等:脱脂-三元磷化-喷粉末涂料

丁

一般装饰防护性涂层。具有良好的耐候性、耐蚀性、装饰性及机械强度。

车箱、汽油箱。

推荐涂装工艺:脱脂-三元磷化-底漆-本色面漆

推荐涂装工艺:

1.驾驶室/覆盖件/金属保险杠等:脱脂-三元磷化-阴极电泳-抗石击涂料—中涂-本色面漆

2.非金属零件:脱脂-底漆-中涂-本色面漆

3.后视镜支架、雨刮器等:脱脂-三元磷化-喷粉末涂料

丙

装饰防护性涂层。具有优良的耐候性、耐蚀性、装饰性及机械强度。

驾驶室、覆盖件、后视镜支架、雨刮器、保险杠等。

8.耐盐雾性(h):≥800

9.在正常条件下使用三年无外表锈,使用五年

无穿孔性腐蚀。

10.耐水性(h):≥240

11.耐湿热性(h):≥500

12.耐机油性(h):≥48

13.耐汽油性(h):≥2≥24

16.耐碱性(h):≥24

17.循环腐蚀:≥70个循环

8.耐盐雾性(h):≥800

9.在正常条件下使用三年无外表锈,使用五年

无穿孔性腐蚀。

10.耐水性(h):≥240

11.耐湿热性(h):≥500

12.耐机油性(h):≥48

13.耐汽油性(h):≥24

14.耐溶剂性(min):≥3(二甲苯)

15.耐酸性(h):≥24

16.耐碱性(h):≥24

17.循环腐蚀:≥70个循环

2.A区范围见《整车油漆外观质量检查标准》第四节之规定。

3.耐水温度为40℃。

丁

1.漆膜外观:外表面漆膜平整、无流痕、无明显污物,色调光泽一致。木制件的涂层无起泡。

油漆标准Q DFLCM 0002-20006

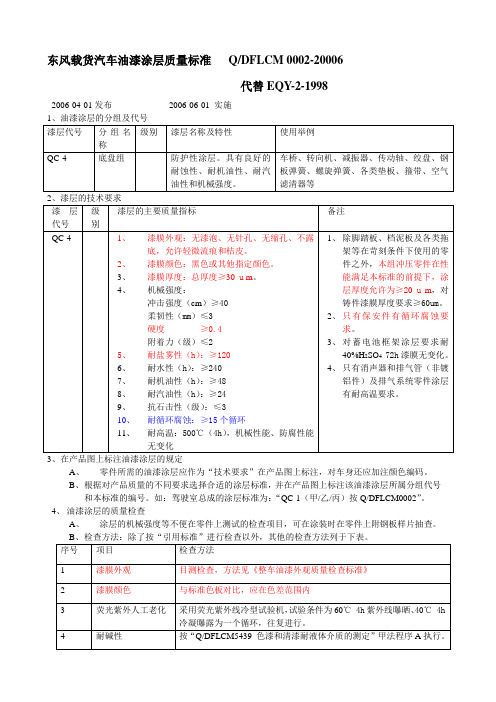

东风载货汽车油漆涂层质量标准Q/DFLCM 0002-20006

代替EQY-2-1998

2006-04-01发布2006-06-01 实施

3、在产品图上标注油漆涂层的规定

A、零件所需的油漆涂层应作为“技术要求”在产品图上标注,对车身还应加注颜色编码。

B、根据对产品质量的不同要求选择合适的涂层标准,并在产品图上标注该油漆涂层所属分组代号

和本标准的编号。

如:驾驶室总成的涂层标准为:“QC-1(甲/乙/丙)按Q/DFLCM0002”。

4、油漆涂层的质量检查

A、涂层的机械强度等不便在零件上测试的检查项目,可在涂装时在零件上附钢板样片抽查。

注:以上为于我公司有关的要求摘录。

注:母公司生产的垂臂为保安件,油漆要求不同于减振器。

汽车工业常用涂料涂膜性能检测标准

由于汽车的特殊性,汽车涂料已成为涂料的一个独立分支,各大汽车厂都有适合于自己需要的涂料技术条件和某些特殊的检测方法。

改革开放以来,许多汽车制造厂和汽车涂料生产厂引进了技术或合资生产,因而,也引进了国外许多先进的检测方法,目前,要规范和统一汽车涂料和涂膜的检测方法是不大可能的。

但是,在非合资厂中,涂料及涂膜的检测方法有很多还是采用国家标准,或是等效采用国外先进标准,所以,有必要对于在汽车普遍采用的国家标准做一总汇,以便于查找;对于国外一些常用的先进方法,也有必要做一些简要介绍。

汽车设计网8.2.1汽车涂装中常用的国家检测标准在我国的国家标准中,没有专门为汽车涂料及涂层检测定单独标准,除了某些汽车有一些自定的企业标准之外,都是选用国家的有关标准。

这类标准已不少,为便于工作时查找,表8-8列出常用的国家检测标准的名称及标准号。

表8-8 汽车涂装常用的国家检测标准8.4.2 涂层光泽测定法.光泽测定在GB 9754 - 88 《不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定》标准中己有了规定。

在涂装施工现场中,涂层光泽是一个经常要检测的项目,可以用便携式光撇,如BYK - Gardner 公司制造的微型光泽仪。

必须指出的是,为了提高测量的灵敏度,对于不同的光泽度范围,应该选用不同角度的光泽仪进行测量,如图8-2 所示,60°光泽仪适用于测量光泽度为10-70%的中光泽涂层。

当用60°光泽仪测量光泽度超过70%的高光泽涂层时,则应采用20°光泽仪测量。

当用60°光泽仪测量光泽度小于10%的低光泽涂层时,则应采用85°光泽仪测量。

不过,为了有更好的测量灵敏度,当用60°光泽仪测量小于30%的低光泽涂层时,也可用85°光泽仪测量。

图8 -2 用不同角度的光泽仪的测量结果8.4.3涂膜鲜映性测定法涂膜鲜映性是用来描述涂膜表面显映物体的清晰程度。

车辆产品油漆涂层技术条件

项目

高档豪华汽车 高档汽车 中档汽车 普通汽车

试验方法

耐碱性,h (0.1 M NaOH)

4(允许轻微变 4(允许轻微 4(允许轻

色)

变色) 微变色)

商定

将被试样板浸在 20℃-23℃、0.1 mol/L 氢氧 化钠溶液,经规定时间观察漆膜变化情况。

再喷涂性

无缩孔,与底漆、中涂及第一无缩孔,与底漆、及第一目测有无缩孔;

≥40

指

标

试验方法 按 GB/T 1732 的规定

膜厚,μm

≥40

按 GB/T 1764 的规定

杯突,mm

≥5

按 GB/T 9753 的规定

耐酸性,h (0.05 M H2SO4)

Q/FT B039—2006

涂层技术条件

3 术语和定义

本标准采用下列术语和定义: 3.1 涂装:将涂料涂覆在于被涂物表面形成具有防护、装饰或特定功能涂层的过程,又叫涂料施工。 3.2 涂层:经一次施涂所得到的连续的膜。 3.3 涂层外观:肉眼可见的涂层状态。 3.4 涂膜:涂覆一道或多道涂层所形成的连续膜层。 3.5 涂膜硬度:涂膜抗机械作用的能力。 3.6 附着力:涂膜附着底层上抗剥离的性质。 3.7 鲜映性:是用来描述涂膜表面显映物体的清晰程度。与涂膜的平滑性、丰满度及光泽等因素有关, 是表征涂膜装饰性的综合指标。用 DOI 值表示等级,采用检测仪器有 PCD 计。 3.8 遮盖力:涂膜覆盖隐遮底层色差的能力。 3.9 光泽:涂膜表面以反射光线的能力为特征的一种光学性质。 3.10 抗石击性:当小石子和砂子冲击涂膜,涂膜抗损伤、吸收冲击力、抵抗呈小片涂膜被涂面脱离的 性质。 3.11 耐腐蚀:涂膜抗腐蚀介质破坏的能力。 3.12 耐磨性:涂膜抗磨损作用的能力。 3.13 耐候性:涂膜抗大气环境作用的能力。 3.14 耐冲击性:涂膜抗冲击作用的能力。 3.15 耐崩裂性:涂抹冲击作用引起局碎落的能力。 3.16 耐湿热性:涂膜被加热到使用温度或超过适用温度一定范围内不易产生变化的性质。耐热实验时, 将试板保持在规定温度和规定时间后,观察漆膜有无起泡、膨胀、开裂、剥落、失光、变色等及其程度。 3.17 耐药品性:涂膜浸在一定浓度的酸、碱、盐溶液中不易产生变化的性质。在耐药品试验时,将试 板浸在规定的溶液中,观察漆膜有无起皱、膨胀、开裂、剥落、失光、变色、软化、溶出登及其程度。 3.18 耐油性:涂膜浸在油类中不易产生变化的性质。在耐油实验时,将试板浸在规定的溶液中,观察 漆膜有无起皱、膨胀、开裂、剥落、失光、变色、软化、溶出等及其程度。同时观察实验油有无着色、 浑浊现象。 3.19 抛光:将涂膜推擦光亮化的过程。 3.20 其它有关定义和术语按 GB/T 5206.4、GB/T8264 及相关标准的规定。

汽车制造行业涂装清洁生产标准的指标要求

≤20 ≤25

≤23 ≤28

≤27 ≤32

5C5B 涂层 ≤30

≤33

≤37

四、污染物产生指标

2

1 废水产生量/(m3/m2) ≤0.09

≤0.18

≤0.27

2 COD 产生量/(g/m2) ≤100

≤150

≤200

3 总磷产生量/(g/m2)

4 有 机 废 2C2B 涂层 气 (VOC) 3C3B 涂层 产 生 量 4C4B 涂层 (g/m2) 5C5B 涂层

2 涂装 前处 理

磷化设施 温度控制 工艺安全

有磷化液维护与调整设施(如磷化液除渣设施等) 有自动控温系统 复合 GB7692 涂漆前处理工艺安全

电泳漆加料 有自动补加装置

人工调输漆

温度控制 有自动控温系统

3 底漆

电泳漆回收 有 3 级回收,RO 反 有二级回收电泳漆装 有 一 级 回 收 电

渗透装置、全封闭冲 置

≤5 ≤30 ≤40 ≤50 ≤60

≤10 ≤50 ≤60 ≤70 ≤80

≤20 ≤70 ≤80 ≤90 ≤100

5 废漆渣产生量(g/m2) ≤20

≤50

≤80

五、环境管理指标 1 环境法律法规标准 2 生产过程环境管理

符合国家和地方有关环境法律、法规,污染物排放达到国家和 地方排放标准、总量控制指标和排污许可证管理要求 生产中无跑、冒、滴、漏,有工艺过程管理

汽车制造行业涂装清洁生产标准的指标要求

指标

一级

二级

三级

一、生产工艺与装备要求

1、基本要求

(1)禁止使用“淘汰落后生产能力、工艺和产品的目录”规定 的内容; (2)优先采用“国家重点行业清洁生产技术导向目录”规定的

EQY-2-2008油漆标准

一般装饰防护性涂层。具有良好 翻斗车等改装车车箱。

的耐候性、装饰性及机械强度,

戊 耐蚀性要求稍低。

推荐涂装工艺:前处理-底漆-本色面漆

优良防护性涂层。具有良好的耐 车架总成、车轮总成、脚踏板、挡

蚀性、耐水性、机械强度和一定 泥板、风扇、各类托架、制动系零

QC-2 车架车轮 的耐候性,适用于使用条件苛刻、 件、散热器固定框、贮气筒、电瓶

2修是. 改否引下单可用(使列标不用文准包件这括中些勘的文误件条的的款内通最容过新)本版或标本修准。订的凡版引是均不用不注而适日成用为期于本的本标引标准用准的文,件条然款,而。其,凡最鼓是新励注版根日本据期适本的用标引于准用本达文标成件准协,。议其随的后各所方有研究的

Q/DFLCM 5411 Q/DFLCM 5413 Q/DFLCM 5414 Q/DFLCM 5415 Q/DFLCM 5416 Q/DFLCM 5418 Q/DFLCM 5427 Q/DFLCM 5439 Q/DFLCM 5447 Q/DFLCM 5449 Q/DFLCM 5450 Q/DFLCM 5463 Q/DFLCM 5466 Q/DFLCM 5474 Q/DFLCM 5487 Q/DFLCM 5492 Q/EQY-250

械强度。

推荐涂装工艺:

乙 1.驾驶室/覆盖件/金属保险杠等:脱脂-三元磷化-阴极电泳-抗石击

涂料-中涂-本色面漆

2.非金属零件:脱脂-底漆-中涂-本色面漆

3.后视镜支架、雨刮器等:脱脂-三元磷化-喷粉末涂料

QC-1 车组身车箱

装候饰性防、护耐蚀性性涂层、装。饰具性有及优良机械的耐强 驾刮驶器室、、保覆险盖杠件等、。后视镜支架、雨 度。

缺m。陷,且底漆厚度≥15μ

5. 6.

东风汽车企业标准

Q/EQ东风汽车公司技术标准化委员会发布EQCT—682—2007前 言本标准技术内容等同PSA D27 5144~06-1997版。

本标准适用于对东风汽车公司乘用车新产品及其演变产品的开发。

本标准由东风汽车公司技术中心提出。

本标准由东风汽车有限公司工艺研究所国产化起草。

本标准由东风汽车公司技术标准化委员会归口。

本标准由东风汽车有限公司工艺研究所负责解释。

本标准附录A、附录B、附录C为规范性附录。

本标准起草人:田小龙本标准首次发布日期:2007年05月01日。

EQCT—682—2007 油漆涂层及类似产品的耐侵蚀性能1. 目的和应用范围此方法的目的是检测漆膜及其类似样品在与其接触的其它不同产品对漆膜及类似样品的侵蚀性能。

附录A表格中列出了有关的样品,这些样品没有在类似的标准(或文章)中引用过。

2. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

Q/EQCT—1120—2007 驾驶舱材料及零件涂塑纺物、塑料及蒙皮的耐水色牢度3. 原理将样品放置到漆膜或类似样品上面,尽可能的将样品暴露在日光下进行加速老化试验,再对漆膜的老化和腐蚀状况进行检测和分析。

4. 仪器和试剂4.1 试验用材料及仪器4.1.1 空气雾化喷枪或无空气雾化喷枪。

4.1.2 2ml的移液管或注射器。

4.1.3 玻璃或漆刷搅拌器。

4.1.4 用于粘稠样品试验的模板,尺寸:直径20mm,厚度2mm。

4.1.5 对于柔韧的橡胶和塑料材料,钢制平行六面体载体底部尺寸应为30 mm×50 mm,最小承重量应为(500±10)g。

4.2 最高温度为200℃,精度为±1℃的热对流烘干炉。

4.3 型号为HPLR400的日光灯,带有型号为NER400的反射器,或者是其它具有同样性能的日光灯(见附录C)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q/EQY—2—2008

(汽车行业)东风汽车公司油漆涂层企业标准

Q/EQ

东风汽车公司企业标准

Q/EQY—2—2008

代替EQY-2-1998

东风载货汽车油漆涂层质量标准CoatingstandardofDongFengcommercialvehicle 2008-07-07发布2008-07-07实施

东风汽车X公司技术标准化委员会发布

Q/EQY—2—2008

前言

本标准根据GB/T.1-2000《标准化工作导则第1部分:标准的结构和编写规则》制定了《东风载货汽车油漆涂层质量标准》。

《东风载货汽车油漆涂层质量标准》是汽车涂装标准的重要组成部分,本标准于壹九七三年制定,即EQB4-73。

随着我国汽车涂料质量的提高和我X公司涂装技术的发展,对本标准进行了四次修订,壹九八五年版(EQY-2-85)突出和提高了耐蚀性和车身装饰性等要求,降低了涂层冲击强度、柔韧性等要求,分别列出出国车和国内车的不同要求,盐雾试验、抗石击性测定和附着力测定等试验采用国外先进的试验方法。

壹九九五版(EQY-2-95)在车身和车箱的涂层装饰性和耐久性方面,技术指标有较大提高,在底盘件涂层的耐蚀性方面,技术指标也有较大提高,但在底盘件的涂层外观方面,适当降低了要求,删去“推荐的油漆材料及涂装工艺”。

壹九九八年版(EQY-2-1998)对每组中级别的选用作了明确说明,在涂层质量已普遍获得提高的基础上,取消了按出国车和国内车划分级别的做法,对标准中的壹些技术指标作了修改。

二OO八年版(Q/EQY-2-2008,代替EQY-2-1998)针对东风汽车X公司产品质量提升及X公司合资后体制的变化,对部分组别的分级进行了调整,由八个组别调整为七个组别,强调了各级别黑漆件涂层技术指标的壹致性,修订了有关技术指标。

本标准自实施之日起,EQY-2-1998《东风载货汽车油漆涂层质量标准》停止执行。

本标准和《整车油漆外观质量检查标准》都是东风载货汽车涂层的有关标准,分别是从不同角度和为不同目的而制定的,应配套使用。

本标准应作为东风系列载货汽车产品设计人员标注产品油漆涂层、油漆工艺人员制定技术文件及技术检查人员检查油漆涂层质量的技术依据。

本标准由东风汽车有限X公司工艺研究所提出。

本标准由东风汽车X公司技术标准化委员会归口管理。

本标准起草单位:东风汽车有限X公司工艺研究所。

本标准由东风汽车有限X公司工艺研究所负责解释。

本标准主要起草人:刘安心、孟东阳、周全

东风载货汽车油漆涂层质量标准

1范围

本标准规定了东风系列载货汽车产品的油漆涂层的质量要求,东风系列的客车可参考采用。

本标准不适用轿车涂层。

2引用标准

下列文件中的条款通过本标准的引用而成为本标准的条款。

心是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

Q/DFLCM5439色漆和清漆耐液体介质的测定

3油漆涂层的分组及代号

能承受高温烘烤,其涂装工艺就不能采用电泳、喷粉末涂料,而处于同壹级别要求的各类垫板、箍带则能够采用电泳、喷粉末涂料的涂装工艺,因此每个零部件应具体分析后选择合适的涂装工艺达到相应的质量要求。

漆层的技术要求(表2)

表2

表2(续)

表2(续)

表2(续)

对军车和二、三类车要求总装后整车底盘喷耐候型清漆(厚度≥20μm)或底盘防锈蜡(厚

度≥25μm),对着出国车要求总装后整车底盘喷涂耐候型清漆后再喷涂壹遍底盘防锈蜡(厚度≥45μm)。

在产品图上标注油漆涂层的规定

6.1零件所需的油漆涂层应作为“技术要求”在产品图上标注,对车身仍应加注颜色编码。

6.2根据对产品质量的不同要求选择合适的涂层标准,且在产品图上标注该油漆涂层所属分组代号和本标准的编号。

如:驾驶室总成的涂层标准为:“QC-1(甲/乙/丙)按Q/EQY—2”。

油漆涂层的质量检查

7.1涂层的机械强度等不便在零件上测试的检查项目,可在涂装时在零件上附钢板样片抽查。

7.2检查方法:除了按“引用标准”进行检查以外,其他的检查方法列于表3。

表3。