13末道清洗验证方案详解

末道清洗验证报告

末道清洗验证报告XXX有限公司末道清洁验证报告编号:XX-ZJ-JL-22(V3.0)编制: 日期: 审核: 日期: 批准: 日期:目录1.验证项目2.验证人员3.验证过程4.评价与建议5.验证结论6.验证记录清单1、验证目的:1.1 通过对XX产品具原材料的初洗和精洗过程的再验证,以证实初洗、精洗方法的有效性;包括确认超声清洗机操作的有效性;1.2.在封口包装前,经过末道清洁,验证其末道清洁的清洁效果,以满足初始污染菌的要求。

1.3通过对刀杆的精洗过程的清洁验证和整体产品的末道清洁效果的验证,以证实通过清洁,可以确认去除清洁剂残留的有效性。

2.验证人员生产部:XXX、XXX、XXX质检部:XXX 、XXX、XXX3.验证过程:验证时间:XX年XX月XX日~ XX年XX月XX日3.1初洗的有效性检查结果(见初洗记录)结果:检查人/日期:复核人/日期:3.2精洗方法的有效性A、外观检查结果(3套中的零件逐一检查)结果:检查人/日期:复核人/日期:B、零件初始污染菌检查结果:记录见附录的《产品初始污染菌监测记录》结果:检查人/日期:复核人/日期:C、电导率的检测:见附录《电导率检测记录》结果:检查人/日期:复核人/日期:3.3末道清洁的有效性的确认:A、产品外观检查结果(见附录的《产品外观检查记录》)结果:检查人/日期:复核人/日期:B、产品初始污染菌的检查结果(见附录的《产品初始污染菌监测记录》)结果:检查人/日期:复核人/日期:C、电导率的检查结果(见附录《电导率检测记录》)结果:检查人/日期:复核人/日期:3.4去除残留清洁剂的有效性:A、对精洗后的3组,每组10根XX产品的电导率检测结果,见附录《电导率检测记录》结果:检查人/日期:复核人/日期:B、通过2批3套XX产品在末道清洁后的整体的电导率检测,其结果直接引用4.3的结果予以评价。

结果:检查人/日期:复核人/日期:4.评价与建议4.1.经过初洗有效性的验证,当套筒组件在初洗时的数量为最大清洗量,按照作业指导书规定的超声清洗参数及清洗步骤进行操作,检查后发现其外观整洁,标识清晰,无污迹。

清洁验证取样方法和检验方法验证方案及报告

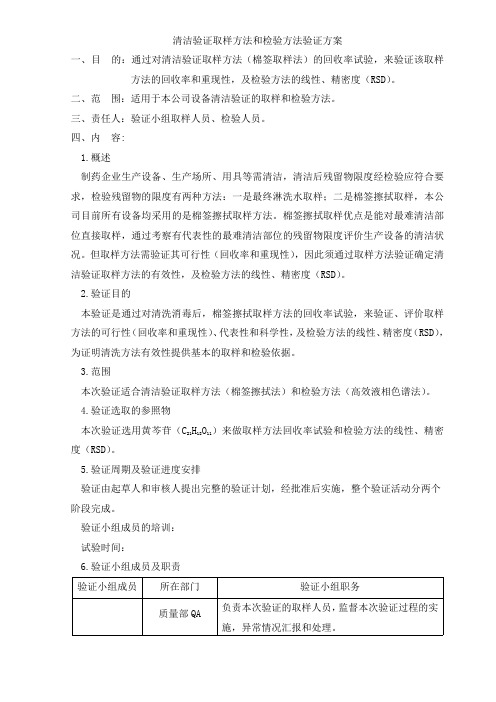

清洁验证取样方法和检验方法验证方案一、目的:通过对清洁验证取样方法(棉签取样法)的回收率试验,来验证该取样方法的回收率和重现性,及检验方法的线性、精密度(RSD)。

二、范围:适用于本公司设备清洁验证的取样和检验方法。

三、责任人:验证小组取样人员、检验人员。

四、内容:1.概述制药企业生产设备、生产场所、用具等需清洁,清洁后残留物限度经检验应符合要求,检验残留物的限度有两种方法:一是最终淋洗水取样;二是棉签擦拭取样,本公司目前所有设备均采用的是棉签擦拭取样方法。

棉签擦拭取样优点是能对最难清洁部位直接取样,通过考察有代表性的最难清洁部位的残留物限度评价生产设备的清洁状况。

但取样方法需验证其可行性(回收率和重现性),因此须通过取样方法验证确定清洁验证取样方法的有效性,及检验方法的线性、精密度(RSD)。

2.验证目的本验证是通过对清洗消毒后,棉签擦拭取样方法的回收率试验,来验证、评价取样方法的可行性(回收率和重现性)、代表性和科学性,及检验方法的线性、精密度(RSD),为证明清洗方法有效性提供基本的取样和检验依据。

3.范围本次验证适合清洁验证取样方法(棉签擦拭法)和检验方法(高效液相色谱法)。

4.验证选取的参照物本次验证选用黄芩苷(C21H18O11)来做取样方法回收率试验和检验方法的线性、精密度(RSD)。

5.验证周期及验证进度安排验证由起草人和审核人提出完整的验证计划,经批准后实施,整个验证活动分两个阶段完成。

验证小组成员的培训:试验时间:6.验证小组成员及职责验证小组成员所在部门验证小组职务质量部QA负责本次验证的取样人员,监督本次验证过程的实施,异常情况汇报和处理。

质量部QA主管验证小组组长,验证方案及报告的起草,提供取样方法验证方案;负责本次验证方案的培训与指导。

质量部QC负责进行本次验证过程中的检验、数据记录、分析和报告。

质量部QC主管验证方案及报告的审核,提供检验方法验证方案;负责本次验证实施规程中的指导。

ISO13485体系容器具清洗验证方案及报告

ISO13485体系容器具清洗验证方案及报告A container in the context of medical device manufacturing refers to any equipment or device used to transport, store, or hold medical devices during production or transportation. It is crucial to ensure that these containers are properly cleaned and validated to prevent the risk of contamination or cross-contamination that can be harmful to patients.The following is a proposed validation plan and report for the cleaning of containers used in a medical device manufacturing facility:1. Objective:The objective of the validation plan is to ensure that the cleaning process for containers used in the facility iseffective and meets regulatory requirements. This will help ensure that the containers are free from contaminants and safe for use in the manufacturing process.2. Scope:The validation plan covers the cleaning process for all containers used in the facility. This includes the following steps:a. Pre-cleaning: Removal of visible debris or organic matter from the container.b. Cleaning: Use of appropriate detergents and cleaning agents to remove any remaining contaminants.c. Rinse: Thorough rinsing of the container to remove any residual cleaning agents.d. Drying: Proper drying of the container to prevent microbial growth.e. Inspection: Visual inspection of the cleaned and dried container to ensure it is free from visible contaminants.3. Validation Approach:The validation approach will include the following steps:a. Protocol development: Develop a validation protocol that outlines the procedures, acceptance criteria, and test methods for the cleaning process.b. Sampling plan: Define a sampling plan that identifies the number and type of containers to be sampled for testing.c. Validation testing: Conduct validation testing using appropriate methods, such as visual inspection, microbial testing, and chemical analysis, to evaluate the effectiveness of the cleaning process.e. Report writing: Prepare a detailed report summarizing the validation activities, results, and conclusions.4. Validation Report:The validation report will include the following sections:a. Introduction: Briefly describe the purpose and scope of the validation activities.b. Validation approach: Provide an overview of thevalidation approach followed, including the protocol, sampling plan, and test methods used.c. Test results: Present the results of the validation testing, including any observations, deviations, or failures encountered during the process.e. Conclusion: Summarize the findings of the validation activities and state whether the cleaning process for containers has been validated successfully.g. Supporting documentation: Include any supporting documentation, such as test reports, protocols, or traceability records.。

13.末道清洗验证方案详解

末道清洁过程验证方案XXX有限公司末道清洁验证方案编号:XX-ZJ-JL-21(V3.0)编制: 日期:审核: 日期:批准: 日期:验证小组人员名单验证方案审批表目录1、验证目的2、概述3. 职责4. 验证内容:5. 再验证周期6. 验证记录1、验证目的:1.1 通过对XX产品具原材料的初洗和精洗过程的再验证,以证实初洗、精洗方法的有效性;包括确认超声清洗机操作的有效性;1.2.在封口包装前,经过末道清洁,验证其末道清洁的清洁效果,以满足初始污染菌的要求。

1.3通过对刀杆的精洗过程的清洁验证和整体产品的末道清洁效果的验证,以证实通过清洁,可以确认去除清洁剂残留的有效性。

2、概述:2.1生产工艺简介:本公司XX产品具原材料经过初洗(超声清洗机清洗)、精洗(纯化水冲洗)以及干燥(主要是自然凉干)后,进行组装、配套测试合格后,进行包装封口。

在封口前,用75%的医用酒精对XX产品具(包括多用剪和刀杆)外观进行末道清洁。

2.2产品的清洁简介:XX产品具的刀杆,由外协加工,在进厂时,为防止刀杆上存在油污,需要在超声清洗机清洗过程中加入LCX-52系列清洗剂以有效去除油污,其使用超声清洗机的方法同XX产品具原材料的清洁方法中的规定。

经清洗并自然干燥后,外送挂胶,挂胶过程中不再接触油污。

挂胶后的刀杆,重新进厂后进行检验合格后酒精擦拭后入库。

需要与XX产品具的多用剪配套时,领出经75%酒精清洁后传入洁净车间使用。

故祼刀杆在外协加工后,第一道处理工序即进行加入清洁剂的超声清洗。

LCX-52系列清洗剂,由表面活性剂、助洗剂和缓蚀剂等组成的白色(或微黄色)粉末或颗粒状态,其主要成分包括三聚磷酸钠、磷酸三钠、水玻璃等,为常温除油水基清洗剂,除油洗涤性能好,对黑色及有色金属无腐蚀且有一定的防锈能力,且不含亚硝酸钠,也不含欧盟规定的6种有害物质。

该清洗剂无毒,对人体无害。

2.3验证思路:1、初洗和精洗的有效性验证过程中,使用实际生产和模拟两种方式并存的方法进行:在初洗阶段,当抽取最具代表性的零件或组件不够最大量时,则领料至最大量进行初洗;精洗后,不够全套XX产品的组成原材料时,则补充至全套原材料的抽样量。

113车间工艺设备清洁验证方案XXXX1102

方案批准编写项目验证组签名日期审核项目验证组负责人签名日期审核验证主管签名日期审核车间负责人签名日期审核生产技术部签名日期审核工程部签名日期审核质量部签名日期审核项目经理签名日期批准总经理签名日期目录1.目的22.X围33.职责34.参考文件45.术语与缩写46.文件管理规X57.系统描述58.取样点风险分析89.清洗品种的评估2010.取样程序2111.可接受标准2212.分析方法2313.验证说明及检测方法说明2314.清洗验证过程中的注意事项和责任分工2415.监控及再验证阶段2416.测试列表2517.人员确认2518.测试程序2518.1先决条件确认2518.2文件确认2618.3仪器仪表检查2618.4清洗过程确认2718.5目视检查结果确认2718.6棉签法化学取样检测2718.7棉签法微生物取样检测2819.偏差报告3020.附件清单301. 目的本清洁验证的目的是为了确认和记录与产品直接接触的设备、系统或公用设施的标准清洗程序能够保证活性成分、上一批产品可能的残留物或潜在的微生物污染在预先所定义的可接受X围内,以防止出现能够对下一次生产产品的安全性和质量带来不利影响的污染。

2. X围本清洗验证的X围为XX东瑞制药河东厂区原料药113车间工艺设备。

3. 职责与清洗验证有关的参与不同活动的不同部门/人员的职责定义如下4. 参考文件➢(SFDA) GMP2010版➢EudraLex-卷4 GMP指南➢中国药典2010版➢验证主计划、安装与运行确认、无菌工艺验证、清洗验证的建议-2004➢清洗工艺验证检查指南(1993年7月)➢药品生产验证指南2003年版➢第211部分:现行药品生产质量管理规X➢PDA技术报告29-清洗验证考虑因素5. 术语与缩写6. 文件管理规X按照SOPC01011“记录管理规程”进行记录文件管理7. 系统描述7.1工艺流程7.1.1 枸橼酸铋钾工艺流程②④附字母代表工艺流程中各步骤所涉及的工艺设备,其中:①:真空上料机(X1202);②:搪玻璃反应罐(R1203);③:316L不锈钢浓缩罐;④:搪玻璃结晶罐(R1402)⑤:离心机(S1406A、S1406B);⑥:热风循环烘箱(D1417B);⑦:真空上料机(X1602、X1604)、快速整粒机、提升混合机、计量分装机。

末道清洗验证报告

XXX有限公司末道清洁验证报告编号:XX-ZJ-JL-22(V3.0)编制: 日期: 审核: 日期: 批准: 日期:目录1.验证项目2.验证人员3.验证过程4.评价与建议5.验证结论6.验证记录清单1、验证目的:1.1 通过对XX产品具原材料的初洗和精洗过程的再验证,以证实初洗、精洗方法的有效性;包括确认超声清洗机操作的有效性;1.2.在封口包装前,经过末道清洁,验证其末道清洁的清洁效果,以满足初始污染菌的要求。

1.3通过对刀杆的精洗过程的清洁验证和整体产品的末道清洁效果的验证,以证实通过清洁,可以确认去除清洁剂残留的有效性。

2.验证人员生产部:XXX、XXX、XXX质检部:XXX 、XXX、XXX3.验证过程:验证时间:XX年XX月XX日~ XX年XX月XX日3.1初洗的有效性检查结果(见初洗记录)结果:检查人/日期:复核人/日期:3.2精洗方法的有效性A、外观检查结果(3套中的零件逐一检查)结果:检查人/日期:复核人/日期:B、零件初始污染菌检查结果:记录见附录的《产品初始污染菌监测记录》结果:检查人/日期:复核人/日期:C、电导率的检测:见附录《电导率检测记录》结果:检查人/日期:复核人/日期:3.3末道清洁的有效性的确认:A、产品外观检查结果(见附录的《产品外观检查记录》)结果:检查人/日期:复核人/日期:B、产品初始污染菌的检查结果(见附录的《产品初始污染菌监测记录》)结果:检查人/日期:复核人/日期:C、电导率的检查结果(见附录《电导率检测记录》)结果:检查人/日期:复核人/日期:3.4去除残留清洁剂的有效性:A、对精洗后的3组,每组10根XX产品的电导率检测结果,见附录《电导率检测记录》结果:检查人/日期:复核人/日期:B、通过2批3套XX产品在末道清洁后的整体的电导率检测,其结果直接引用4.3的结果予以评价。

结果:检查人/日期:复核人/日期:4.评价与建议4.1.经过初洗有效性的验证,当套筒组件在初洗时的数量为最大清洗量,按照作业指导书规定的超声清洗参数及清洗步骤进行操作,检查后发现其外观整洁,标识清晰,无污迹。

纯化水贮罐、输送管道清洁验证方案

标准管理规程目的:通过对纯化水贮罐、输送管道的清洁验证,证实按其清洁标准操作规程操作,能达到清洁的目的,又无消毒剂、清洁剂的污染,达到清洁的要求。

确认纯化水贮罐、输送管道的清洁、消毒程序是否合理,清洁标准操作规程是否适用。

责任者:1 验证机构组成:公司成立验证委员会,负责所有验证工作的领导和组织,负责审批验证方案和验证报告。

验证委员会成立清洁验证小组,负责该验证项目的验证方案起草、实施、组织与协调,负责验证结果记录与评定,负责完成验证报告。

正文:1概述:纯化水贮罐、输送管道的清洁、消毒是为了确保纯化水的质量,防止药品的污染,保证药品的安全。

为此须对贮罐、输送管道的清洁进行验证。

本验证试验按《纯化水贮罐及输送管道的清洁标准操作规程》清洁消毒后,测定最终洗涤水的物理外观和化学指标、微生物残留量,观察其检验结果是否符合规定的许可范围,如果符合规定的许可范围,证明该清洁规程可行。

2清洁效果验证2.1验证周期:验证周期为45天,每15天1次,清洁、消毒验证与纯化水系统的性能确认同步进行;每次清洁结束后应对纯化水贮罐(送水口)、总回水口、各使用水点进行取样检查PH值和澄明度;每一周期结束前的一天应对贮罐(送水口)、总回水口、各使用水点进行微生物检查。

2.2清洁程序:按照《纯化水系统设备管道清洁、消毒灭菌SOP》,每次使用前用新制纯化水循环冲洗管道及贮罐内壁两次,每次清洁时间15分钟,清洁用水不得少于200升,贮罐内壁通过罐顶清洁球淋出的循环回水进行冲洗。

2.3 验证方法2.3.1外观检查:在贮罐和输送管道清洁或消毒后,在上述取水点取最后一次清洁水(下称样品)进行检查、样品应无臭、无味、无色澄明液体。

2.3.2理化检查:按照中国药典2010年版《纯化水质量标准。

》3消毒效果验证:3.1消毒程序:纯化水系统连续运行三个周期中,每个周期开始按照《纯化水系统设备管道清洁、消毒灭菌SOP》对贮罐和管道清洁后,用 80℃热水循环40分钟。

产品清洗过程验证方案

产品清洗过程验证方案方案编号:编制人:复核人:批准人:批准日期:目录一、验证目的 (3)二、验证依据 (3)三、验证小组 (3)I.成员 (3)II.职责 (3)四、验证方法 (3)4.1工艺概述 (3)4.2清洗方法 (4)4.2.1金属针 (4)4.2.2手柄 (4)4.2.3 O型圈 (5)4.2.4护套管 (5)4.3. 取样量 (5)4.4. 检验方法 (6)五、接收准则 (7)六、验证结果 (7)一、验证目的评估按工艺设计对产品进行清洗时的清洁及干燥效果,确保产品的微粒和微生物污染得到有效控制。

二、验证依据1.《GB/T 8368-2005 医用输液器具一次性使用输液器》2.《中国药典2015版第四部通则1105 非无菌产品微生物限度检查:微生物计数法》三、验证小组I.成员II.职责1.组长:负责组织方案、报告的编制和批准。

2.编制人员:负责方案的编制;负责结果的汇总和分析。

3.操作人员:负责对样品依照方案进行处理;负责数据的收集和记录的填写;进行操作的相互复核。

4.检验人员:负责样品的取样、检验工作;负责确认过程的监督、复核。

四、验证方法4.1工艺概述1)电极针由金属针、手柄、O型圈、护套管四部分组成。

2)四个部件在组装前经不同工艺分别进行清洗、干燥,随后进行组装。

3)组装后的产品在初包装前进行末道清洗及干燥。

具体工艺流程如下图所示:4.2清洗方法4.2.1金属针1)擦拭:擦拭金属针针身。

具体操作步骤:在流动的纯化水冲洗下,用无纺布浸透纯化水,从尾部螺纹开始,来回擦拭,擦到针尖,金属针轴向旋转90度,再擦拭一遍。

如果擦拭过程中发现针身有颗粒物之类的东西,反复擦拭直至光滑。

2)酒精浸泡:金属针在75%的酒精中浸泡2min。

具体操作步骤:金属针针尾朝下放入不锈钢水桶中,放酒精浸没金属针,浸泡2min。

3)干燥:金属针在55℃的鼓风干燥箱中干燥90min。

具体操作步骤:将金属针放入沥水篮,设置干燥箱参数,55℃下干燥90min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

末道清洁过程验证方案

有限公司XXX

末道清洁验证方案

编号:XX )(V3.0-ZJ-JL-21

编制: 日期:

:

日期审核:

:

日期批准 :

1 / 10

末道清洁验证方案

验证小组人员名单

末道清洁验证方案

验证方案审批表

末道清洁验证方案

目录

1、验证目的

2、概述

3. 职责

4. 验证内容:

5. 再验证周期

6. 验证记录

末道清洁验证方案

1、验证目的:产品具原材料的初洗和精洗过程的再验证,以证实初洗、精洗方法的有效通过对XX 1.1

性;包括确认超声清洗机操作的有效性;在封口包装前,经过末道清洁,验证其末道清洁的清洁效果,以满足初始污染菌的 1.2. 要求。

以证实通过清 1.3通过对刀杆的精洗过程的清洁验证和整体产品的末道清洁效果的验证,洁,可以确认去除清洁剂残留的有效性。

、概述:2 生产工艺简介:2.1、精洗(纯化水冲洗)以及干燥(主产品具原材料经过初洗(超声清洗机清洗)本公司XX

的医用酒75%要是自然凉干)后,进行组装、配套测试合格后,进行包装封口。

在封口前,用产品具(包括多用剪和刀杆)外观进行末道清洁。

精对XX 产品的清洁简介:2.2产品具的刀杆,由外协加工,在进厂时,为防止刀杆上存在油污,需要在超声清洗机XX

产品具XXLCX-52系列清洗剂以有效去除油污,其使用超声清洗机的方法同清洗过程中加入原材料的清洁方法中的规定。

经清洗并自然干燥后,外送挂胶,挂胶过程中不再接触油污。

产品具的多用剪配套挂胶后的刀杆,重新进厂后进行检验合格后酒精擦拭后入库。

需要与XX第一道处理工序即进酒精清洁后传入洁净车间使用。

故祼刀杆在外协加工后,时,领出经75% 行加入清洁剂的超声清洗。

LCX-52系列清洗剂,由表面活性剂、助洗剂和缓蚀剂等组成的白色(或微黄色)粉末或颗粒状态,其主要成分包括三聚磷酸钠、磷酸三钠、水玻璃等,为常温除油水基清洗剂,除油洗涤性能好,对黑色及有色金属无腐蚀且有一定的防锈能力,且不含亚硝酸钠,也不含欧盟规定的6种有害物质。

该清洗剂无毒,对人体无害。

2.3验证思路:

1、初洗和精洗的有效性验证过程中,使用实际生产和模拟两种方式并存的方法进行:在初洗阶段,当抽取最具代表性的零件或组件不够最大量时,则领料至最大量进行初洗;精洗后,不够全套XX产品的组成原材料时,则补充至全套原材料的抽样量。

2、初洗过程主要去除附于零件上的杂质和有机物,因为注塑件不与患者接触且油污污染的可能性极低,故我们选择使用了超声清洗的组件,从结构组成的复杂性和与患者接触的风险上考虑,我们选择了套筒组件作为初洗最具代表性的抽样对象。

3、通过精洗阶段对产品的初始污染菌和电导率的检测,可以证实,XX产品产

品在通过初洗和精洗后,其电导率和初始污染菌如果满足要求,则证实其过程使用的诸如使用超声清洗机的方法(参数的设置和操作等)、精洗的方法、自然凉干的方法的综合方法保证了清洁的有效性;

4、末道清洁的验证直接在实际生产批中取样,可以进一步证实在初洗和精洗后的零件,即使经过储存和人工操作,其清洁效果(电导率和初始污染菌)仍能满足规定的要求。

5、对刀杆去除清洁剂残留的清洁有效性进行单独的验证。

刀杆因其加工工艺过程存在油污的污染,故在加工的刀杆进厂后的第一道工艺即进行去除油污的工艺,使用清洁剂去除油

末道清洁验证方案

污,并清洁,在再次进厂后,使用酒精擦拭的方法进行酒精精洁传入洁净车间以配套产品生产,在包装前再次进行酒精的末道清洁。

因为油污主要含量为有机物,故通过电导率的检测,可以证实清洁可以有效去除油污和残留的有机物。

且刀具在使用过程中,仅是刀杆的尖端接触患者,故其生物风险极小。

且在末道过程中,对整体产品的电导率检测,在电导率相同的接收标准下,整体产品仍符合要求,则进一步证实其刀杆清洁的有效性。

3、职责:

3.1验证小组:

3.1.1负责验证方案的编制。

3.1.2 负责验证的协调工作,以保证本验证方案规定项目的顺利实施。

3.1.3 负责验证数据及结果的审核。

3.1.4 负责验证报告的起草。

3.1.5 负责再验证周期的确认。

3.2 质检部:

3.2.1组织验证方案的策划,对验证方案与报告内容质检部组织人员(包括管理者代表)进行评审。

3.2.2 负责取样和样品检验。

3.2.3 负责出具检测数据或报告。

3.2.4 负责建立验证档案,及时将批准实施的验证资料收存归档。

3.3 生产部:

3.3.1负责验证工作的具体实施。

3.4管理者代表:负责批准验证方案和报告。

4、验证内容:

4.1初洗的有效性

1、接收准则:外观:目测外观应整洁,标识清晰,无污迹。

2、试验方法:

按照现有初洗的清洁操作规程,抽取使用自来水冲洗和超声清洁两种清洁方法的原材料,其中自来水冲洗的原材料随机抽取5件,而超声清洗的,抽取最具代表性的且到达最大量的套筒组件。

清洗后逐一检查零件外观。

判断是否符合规定。

4.1.1 检查结果(见初洗记录)

结果:

检查人/日期:复核人/日期:

4.2精洗方法的有效性

对所有经过精洗清洁的

套进行初始污染菌和电导率的检查,在封装前对外观进行检查。

6套后进行检查。

按各3、实验方法:按照现有的精洁的精洗操作规程,对使用纯化水冲洗和酒精清洁的全 2

产品具的全部零件,并XX产品具原材料,在清洁处理自然凉干后,随机抽取6套组成套XX使用产品包装方式封装;在封装前对外观进行检查,封装后,按抽样方法中的规定进行初始污染菌和电导率的检查。

套中的零件逐一检查)A、外观检查结果(3

结果:

日期:复核人/ 检查人/日期:

、零件初始污染菌检查: B

1000ml再用的操作方法,第一次浸泡过滤后,每套样品按照《产品初始污监测规程》、、m2m14次,分别进行培养,获得的菌落数分别计数为灭菌生理盐水重复浸提液的自备方法 m5。

则:m3、m4、= m1+m2+m3+m4+ m5 零件初始污染菌数结果计算:

100cfu/件结果判定:初始污染菌数皆低于

记录见附录的《产品初始污染菌监测记录》

结果:

复核人/日期:检查人/日期:

、电导率的检测: C在取样制备供试液。

30分钟,每套样品在理化室用1000ml 纯化水在常温下进行浸泡 30分钟做阴性对照。

1000ml1000ml纯化水作供试液的同时,取样纯化水在相同环境下放置用电导率仪检测供试液和对照液的电导率。

记录电导率之差,见附录《电导率检测记

录》结果:

复核人/日期:检查人/日期:

末道清洁的有效性:4.3 4.3.1接收准则:

接收准则项目目测外观应整洁,标识清晰,无污迹1.外观

套2.初始污染菌≤100cfu/精洗后的电导率与使用纯化水的电导率之差电导

率3.

s/cm

μ0.1≤

末道清洁验证方案

4.3.2试验方法:

按洁净车间生产XX产品的生产作业指导书中的规定,对原材料进行初洗、精洗并按工艺流程进行组装、测试后,再使用75%的医用酒精对多用剪和刀杆外表面的整体擦拭后进行封口包装。

具体按《止血刀具生产作业指导书》执行。

连续生产两批不同规格的样品,每批抽取6件,在封装前进行外观的检查,封装

后每3套进行分别进行电导率、初始污染菌的检测。

电导率和初始污染菌的试验方法,同上述精洗后的电导率和初始污染菌的试验方法。

初始污染菌在洗脱第五次时,应接近或等于0,否则应继续洗脱至0。

洗脱和校正因子的结果计算方法:

首次洗脱率= m1/(m1+m2+m3+m4+ m5)

校正因子=1/首次洗脱率

产品初始污染菌的检查结果(见附录的《产品初始污染菌监测记录》)

结果:

检查人/日期:复核人/日期:

电导率的检查结果(见附录《电导率检测记录》)

结果:

检查人/日期:复核人/日期:

4.4去除残留清洁剂的有效性:

4.4.2试验方法:

1、单独抽取经挂胶30根的XX产品杆,分为3组,每组10根,按XX产品具的清洁操作规程中的规定,对挂胶刀具使用酒精擦拭后,传入洁净车间。

在洁净车间中,使用包装刀具产品的包装按每10根进行包装封口后,传出洁净车间进行检测。

检测方法同精洗过程验证中的电导率的检验方法。

用电导率仪检测供试液和对照液的电导率。

记录电导率之差,见附录《电导率检测记录》

结果:

检查人/日期:复核人/日期:

2、通过2批3套XX产品具在末道清洁后的整体的电导率检测,其结果直接引用4.3的结果予以评价。

5、再验证周期:

A、当生产工艺发生改变时;

B、使用的清洁介质发生改变时;

C、产品发生微生物污染超标时;

D、生产车间停产超过十二个月时;

末道清洁验证方案

E、相关法规、标准发生变更,需要重新验证时。

6、验证记录:

表1:产品初始污染菌数检测记录

表2:电导率检测记录

表3:初洗记录

表4:精洗记录

末道清洁验证方案

表1

产品初始污染菌监测记录

(注:多样品取样适用于验证或认为需要多抽样品时)。