饮料瓶计数系统的设计

课程设计---啤酒生产线自动计数装置设计

啤酒生产线自动计数装置设计摘要:该计数器的设计以光电断路器作为最基本的发射和接收电路,通过光电信号的转换,将得到的最基本的脉冲信号,随后通过整形电路将所得的脉冲信号进行整合,消除因外界影响而带来的计数误差,设计中,整形电路采用了用555定时器构成的施密特触发器对有滚光电断路器得到的最基本的脉冲信号进行整形,并且将其规范化为规则的矩形脉冲,在整形过程中主要运用物理消抖的方法,防止物体在传送过程中因物体抖动而产生的误计数问题.其特点是思路简单,清晰,成本低,便于操作和实施。

目录1 系统设计1.1方案确定1.2设计意义与优点1.3设计思路1.4设计框图2 硬件系统设计2.1信号采集模块2.2信号整形模块2.3信号技术模块3 系统组装与调试4 结论谢词参考文献附录引言现代化的生产越爱越讲求高效,在最短的时间内以最少的人力和物力.财力去实现最大的利益化,也越来越成为商家不言而喻的选择,因此,流水化的生产线适应于时代的潮流应运而生,而对流水线上通过的各个物体的检测的机器化也成为一种必然.而基于光电信号之间状环的电路,则广泛应用于制动控制,宇航等各个领域.其中,光电断路器是将电信号转换为光信号的发光元件,与蒋光信号变换为电信号的受光元件组合成一体化结构的光敏传感器.主要用于检测发光与受光元件之间通过的物体.通过物体通过前后受光元件所接收到的光线好的强弱的不同而产生的不同的电压信号.将该基本电压信号通过检波,整形,计数,由LED显示其通过的物体个数的多少,从而实现了无人参与,制动计数的功能.1系统设计由课设要求可知,该电路除去实现最基本的信号发生和接收外,还需克服外界干扰光的影响,瓶子抖动带来的误动作,以及克服因瓶间距不同而产生的计数影响的问题.于是,我们将电路划分为三大模块,通过分模块依次来消除外界产生的种种影响,以下是该电路的三大主模块: (1)信号采集模块本模块中我们采用了透光型的光电断路器GNY17-2,其结构示意图如下图所示,其中高断路器的发光元件采用输出大,寿命长,可靠性高的红外发光二极管,受光元件采用响应特性好与红外发光二极管的发光波长相匹配的光敏晶体管以及光敏二极管与信号发达电路和信号处理电路混合的单片化,它可以非接触式检测物体,相对检测物体的检测精度高,响应速度快,并且方便与TTL,MOS等电路连接。

饮料灌装机的PLC程序设计

摘要作为通用工业控制计算机,可编程控制器实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用。

鉴于此,设计者利用PLC的功能和特点设计出了一款饮料灌装生产流水线控制系统。

本课题主要用了三菱PLC,传感器,继电器等。

采用PLC是用了它的自动控制能力好的特点,这样可以在生产过程中无需有人控制。

文章刚开始介绍了PLC的相关知识,给出了PLC的定义、功能、特点及应用范围,并引申到在本系统的应用中。

文章对系统中所用到的元器件的原理也做了详细介绍,在对系统设计的说明中,文章详细的给出了系统实现的功能及其控制方法。

最后对系统的软件编程及程序编辑做了说明。

关键词可编程控制器饮料灌装生产流水线系统元器件 PLC 软件系统目录绪论 (2)第一章可编程控制器概述 (3)1.1 PLC的定义 (3)1.2 PLC的基本组成 (3)1.3 PLC的主要特点 (4)1.4 PLC的功能 (5)1.5 PLC的应用范围 (5)第二章元器件工作原理 (6)2.1 PLC工作原理 (6)2.2 传感器的工作原理 (9)2.3 中间继电器的工作原理 (10)第三章PLC控制系统设计方法 (11)3.1 PLC课程设计原则、方法 (11)3.2 PLC常用编程元件 (12)3.3 PLC软件使用 (14)第四章饮料罐装设备的PLC控制设计 (20)4.1 控制系统分析 (20)4.2 I/O端口分配 (20)4.3 梯形图 (20)4.4语句表 (23)第五章程序调试 (24)5.1 调试方法 (24)5.2 调试过程 (25)第六章结论和展望 (27)致谢 (28)参考文献 (29)绪论一、课题研究背景几年前。

自动化技术只占包装机械设计的30%,现在已占50%以上,大量使用了微电脑设计和机电一体化控制。

提高包装机械自动化程度的目的,一是为了提高生产率:二是为了提高设备的柔性和灵活性;三是为了提高包装机械完成复杂动作的能力。

基于PLC控制的饮料瓶自动装箱系统的设计

基于PLC控制的饮料瓶自动装箱系统的设计摘要本文介绍了一种基于PLC控制的饮料瓶自动装箱系统的设计。

该系统实现了从饮料瓶输送到包装箱装载的自动化过程。

系统由PLC控制器、传感器、执行机构等组成,通过PLC控制器对传感器信号的处理和执行机构的控制,实现了自动化生产过程。

经测试,该系统性能稳定、操作简单,能够满足工业生产需要。

关键词:PLC控制、饮料瓶自动装箱、传感器、执行机构AbstractThis paper introduces the design of a beverage bottle automatic packing system based on PLC control. The system realizes the automation process from beverage bottle conveying to packaging box loading. The system is composed of PLC controller, sensors, executing mechanism, etc. Throughthe processing of sensor signals and the control of executing mechanism by PLC controller, the automation production process is realized. The system has stable performance,simple operation and can meet the needs of industrial production.Keywords: PLC control, beverage bottle automatic packing, sensor, executing mechanism1.引言现代工业生产中,机器自动化已经成为必需的生产方式,自动装箱作为其中一个重要环节,也得到了越来越广泛的应用。

PLC控制饮料瓶的自动装箱系统 (1)

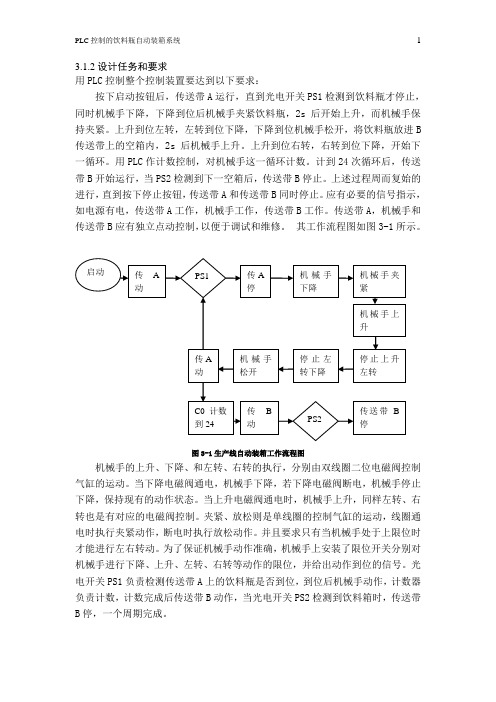

3.1.2设计任务和要求用PLC 控制整个控制装置要达到以下要求:按下启动按钮后,传送带A 运行,直到光电开关PS1检测到饮料瓶才停止,同时机械手下降,下降到位后机械手夹紧饮料瓶,2s 后开始上升,而机械手保持夹紧。

上升到位左转,左转到位下降,下降到位机械手松开,将饮料瓶放进B 传送带上的空箱内,2s 后机械手上升。

上升到位右转,右转到位下降,开始下一循环。

用PLC 作计数控制,对机械手这一循环计数。

计到24次循环后,传送带B 开始运行,当PS2检测到下一空箱后,传送带B 停止。

上述过程周而复始的进行,直到按下停止按钮,传送带A 和传送带B 同时停止。

应有必要的信号指示,如电源有电,传送带A 工作,机械手工作,传送带B 工作。

传送带A ,机械手和传送带B 应有独立点动控制,以便于调试和维修。

其工作流程图如图3-1所示。

图3-1生产线自动装箱工作流程图机械手的上升、下降、和左转、右转的执行,分别由双线圈二位电磁阀控制气缸的运动。

当下降电磁阀通电,机械手下降,若下降电磁阀断电,机械手停止下降,保持现有的动作状态。

当上升电磁阀通电时,机械手上升,同样左转、右转也是有对应的电磁阀控制。

夹紧、放松则是单线圈的控制气缸的运动,线圈通电时执行夹紧动作,断电时执行放松动作。

并且要求只有当机械手处于上限位时才能进行左右转动。

为了保证机械手动作准确,机械手上安装了限位开关分别对机械手进行下降、上升、左转、右转等动作的限位,并给出动作到位的信号。

光电开关PS1负责检测传送带A 上的饮料瓶是否到位,到位后机械手动作,计数器负责计数,计数完成后传送带B 动作,当光电开关PS2检测到饮料箱时,传送带B 停,一个周期完成。

启动传A动传A 停机械手下降PS1机械手夹紧 机械手上升停止上升左转停止左转下降 机械手松开 传A 动 C0计数到24 传B 动PS2传送带B 停3-2 控制系统构成图和工作流程图3表4-1 系统I/O点的分配表控制信号元件名称元件符号地址编号输入信号下限位开关SQ2 I0.2 上限位开关SQ1 I0.1 左限位开关SQ3 I0.3 右限位开关SQ4 I0.4 检测饮料瓶光电开关PS1 I0.6 检测空箱光电开关PS2 I0.7 自动开关SB3 I2.1 手动开关SB4 I2.2 传A手动SB5 I1.0 传B手动SB6 I1.7 手动上升SB7 I1.1 手动下降SB8 I1.2 手动左转SB9 I1.3 手动右转SB10 I1.4 手动夹紧SB11 I1.5 手动松开SB12 I1.6 启动按钮SB1 I0.0 停止按钮SB2 I0.5输出信号机械手下降KM2 Q0.2机械手上升KM1 Q0.1机械手左转KM3 Q0.3机械手右转KM4 Q0.4夹紧松开KM5 Q0.5传送带A输出YV1 Q0.6传送带B输出YV2 Q0.75I0.4,I0.1I0.0启动 保持 传送带AI0.6 PS1 下降 机械 I0.2 下限位 手 夹紧并保持 总 循 体 环 T37 循 进 上升 环 行I0.1上限位 左转I0.3左限位 下降I0.2下限位 松开T38 C0 上升 传B 动I0.1上限位 PS2 右转 传B 停图5-1系统自动控制流程图5.2 梯形图(1)自动控制梯形图 网络1 启动回路原位 M11.1 M10.1 M10.2 M10.3 M10.4 M10.5 M10.6 M10.7 M11.0 T38 Q0.6 Q0.2 Q0.5 Q0.1 Q0.3 Q0.2 Q0.5 Q0.1 C0 T37 M10.7 Q0.7 M20.0 Q0.7 Q0.4网络2 上限位标志位网络3 右限位标志位网络4 传送带A检测到工件标志位网络 5 传送带A(启动后传送带A运行,直到检测到饮料瓶后停止)网络6 移位寄存器的数据输入端DATA由M10.1-M11.1各位的常闭触点,上升限位的标志位M1.1、右转限位的标志位M1.4及传送带A检测到饮料瓶的标志位M1.6串联组成,若光电开关检测到饮料瓶,则M10.0置1,这作为输入的数据)网络7 按停止按钮移位寄存器复位,机械手松开网络8 移位脉冲信号由代表步位状态中间继电器的常开触点和代表处于该部位的转换条件接点串联支路依次并联组成网络10 机械手夹紧置位网络11 机械手夹紧与松开网络12 机械手上升网络13 机械手左转网络14 夹紧复位网络 16 计数器计数网络17网络18 传送带B5-2-1自动控制系统程序梯形图自动控制过程分析按下启动按钮I0.0后,M0.0接通,传送带A运行Q0.6接通,当光电开关PS1检测到饮料瓶时,I0.6发出信号到M1.6,M1.6断开,传A停止;同时M1.6传递信号使M10.0接通,M0.0通过移位寄存器使M10.1接通,然后Q0.2接通,机械手下降。

基于PLC的饮料灌装生产流水线控制系统的设计论文

-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计摘要PLC 随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

西门子S7-300系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7-300型号的PLC进行控制,既满足了控制系统所需的I/O 点数,又满足了被控对象的控制要求。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词S7-300可编程序控制器(PLC)/自动化/智能化-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计第1章课题背景研究1.1饮料灌装生产流水线的概述近年来,饮料工业发展迅猛,碳酸饮料、果汁饮料、蔬菜汁饮料、含乳饮料、瓶装饮用水、茶饮料等品种不断丰富,产量上的飘红,使得对设备市场的需求也呈牛市。

国外灌装与封口设备向高速发展世界灌装机向高速、多用、高精度方向发展,目前部分灌装生产线已可以在玻璃瓶与塑料容器(聚酯瓶)、碳酸饮料与非碳酸饮料、热灌装与冷灌装等不同要求和环境下作用。

目前碳酸饮料灌装机灌装速度最高已达2000罐/分,德国H&K公司灌装机的灌装阀多达165头,SEN公司144头,Krones公司178头,灌装机直径大至5米,灌装精度0.5ml以下。

非碳酸饮料灌装机灌装阀50~100头,灌装速度最高达1500罐/分,灌装机料槽转速20~25转/分,速度提高1倍。

基于PLC的饮料自动罐装系统毕业设计

毕业设计(论文)题目:自动化生产线中的饮料灌装系统——软件设计学生姓名:学号:专业:班级:指导教师:年月日河北工程大学毕业设计(论文)任务书题目:自动化生产线中的饮料灌装系统——软件设计学生姓名:学号:专业班级:学院:设计起止日期:题目性质一:实际工程目学研究论研究题目性质二:真题拟题目其他技术要求及原始数据:系统基于PLC-200,主要功能完成饮料灌装生产过程,明确装瓶,传送,盖盖,检测过程,并可以启动,移位,复位按钮进行操作,实现手动,自动全过程。

主要任务:1、绘制工作流程图或顺序功能图;2、编写全程序T型图或指令表;3、运用程序进行调试;4、编写设计说明书;学生(签字):系主任(签字):指导教师(签字):院长(签字):河北工程大学毕业设计(论文)评语学生姓名专业班级毕业设计(论文)题目自动化生产线中的饮料灌装系统——软件设计1、指导老师评语:指导教师(签字)年月日2、评阅人评语:评阅人(签字)年月日3、答辩组评语:答辩组组长(签字)年月日摘要随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新设计问题。

PLC(可编程序控制器)是以微处理器为核心的工业控制装置,它将传统的继电器控制系统与计算机技术结合在一起,近年来在工业自动控制、机电一体化、改造传统产业等方面得到普遍应用。

作为通用工业控制计算机,其实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用。

在饮料行业,自动化生产线的生产方式是推广的最普及的一种生产模式,它促使灌装的速度大幅提升,同时也使得灌装精度更高,给企业带来了不可小觑的生产力。

鉴于此,设计者利用PLC 的功能和特点设计出了一款饮料灌装生产流水线控制系统。

本文所涉及的饮料灌装自动化生产线采用PLC控制,流量计计量,确保了灌装的速度和精度。

本文详细论述了饮料灌装机控制系统的设计步骤,通过对灌装机系统的充分了解,以行业现状为出发点,结合其他行业自动控制技术的应用情况,提出了基于PLC的饮料灌装机控制系统的基本结构。

计算机控制技术项目实例15 饮料瓶计数喷码

瓶装饮料如矿泉水生产工艺中,灌装 完成后装箱前可使用喷码机进行喷码。

控制系统

某饮料瓶计数喷码控制系统主要由传感器、检 测电路、喷头、电磁阀、输入装置、输出装置和计 算机等部分组成。

接近开关

检测电路 电磁阀 喷头

输入装置

计

算

输出装置传感器可采用电容式接近开关。当饮料瓶移动到 开关探头下方时,开关响应经检测电路输出开关信 号,通过输入装置送入计算机,计算机计数程序加1。

计算机控制技术项目教程 —

实例15 饮料瓶计数喷码

应用背景

喷码机用来在产品表面喷印各种信息。 优点突出,并且可以和计算机连接进行复 杂数据库的喷印。

应用背景 按需滴落式喷码机的喷头由多个高精 密阀门组成,在喷字时,字型相对应的阀 门迅速启闭,墨水依靠内部恒定压力喷出, 在运动的表面形成字符或图形。

毕业论文-基于plc的饮料灌装机控制系统设计

毕业设计说明书题目基于plc的饮料灌装机控制系统设计专业机械制造与自动化班级 1001 班学生姓名指导老师2016年1月3日目录摘要 (1)第一章绪论 (3)1.1 设计内容 (3)1.2 控制要求 (3)1。

3 设计要求 (3)第二章控制系统方案设计 (4)2。

1 饮料灌装流水线的基本结构 (4)2.2灌装流水线的工作原理 (5)第三章硬件控制设计 (6)3。

1 PLC的选择 (6)3.2 传感器的选择 (7)3。

3 硬件电路的设计 (7)第四章软件控制设计 (8)4。

1 系统流程图 (8)4。

2 I/O分配表 (10)4.3 I/O接线图 (11)4.4梯形图 (12)4.5指令表 (14)第五章调试说明 (15)第六章总结 (15)致谢 (16)参考文献 (17)摘要随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求.饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节.控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成.其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词可编程序控制器(PLC)/自动化/智能化AbstractWith the computer and network communication technology,business-to-production process automation and information and communication put forward higher requirements。

Beverage production line more complex production processes are also numerous。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件1南华大学微型计算机控制技术课程设计设计题目饮料瓶计数系统学生姓名刘明星专业班级自动化1002班学号***********指导老师目录1 设计的目的与意义2 控制系统工艺流程及控制要求3 总体设计方案4 软硬件设计5 课程设计实验(仿真部分)6 调试或仿真过程中遇到的具体问题和解决办法7 收获和体会8 参考文献1设计目的与意义中国饮料市场已成为中国食品行业中发展最快的市场之一,我国饮料企业成本、区位优势明显,同时也存在技术落后,创新力不足,企业产品单一,国际贸易能力差等问题。

我国人民生活水平的快速发展给饮料企业带来了更加广阔的市场,饮料企业应该加快技术升级和规模扩展以应对来自外资企业的竞争。

饮料瓶计数技术系统是一种较为先进的控制技术,能够解放劳动生产力,提高计数的准确度,加快生产,降低成本。

2控制系统工艺流程及控制要求基本要求:(1)对通过计数传感器的饮料瓶数目进行计数显示,当饮料瓶计数器达到9590-9600时,发出溢出报警信号,计满后系统暂停。

(2)每24瓶装满一箱,显示包装好的饮料的箱数;(3)每20箱重新启动;(4)系统暂停10分钟后重新启动;(5)记录系统重新启动的次数;(6)记录时间。

3总体设计方案3.1计数传感器的选择根据流水线的工作实际情况,应该采用光电计数传感器,光电计数器是通过红外线发射和接收进行计数,有直射式和反射式两种,通常用于流水线的工件一车,显示包装好的饮料的车数,同时发出报警信号,显示可以装车;拓展部分(1)系统暂停10分钟后计数。

直射式的发射、接收分体,发射器和接收器分别置于流水线两边,中间没有阻挡时发射器的红外线射到接收器,接收器接收到发射来的红外线,经反相处理使之没有信号输出,有工件经过时挡住光路,接收器失去红外线信号便输出一个脉冲信号到运算累加器进行计数;反射式是发射、接收同体,置于流水线一边,前面流水线上没有东西时,发射器发出的红外线直接射出没有反射,接收器没有接收到反射来的红外线信号没有输出,有工件经过时挡住光路使发射器发出的红外线信号反射到接收器,接收器接收到反射来的红外线信号便输出一个脉冲信号到运算累加器进行计数。

根据实际情况来选用直射式或者反射式,总之检测到一个信号,就产生一个脉冲,从而对饮料瓶进行计数。

仿真时,可以用信号发生器代替即可。

对光电计数器接受的到脉冲信号,进行滤波等处理如图所示(3接输入)3.2显示器与警报装置显示器选用1602其接线图如下警报器装置线路图如下3.3控制系统主机可选用单片机电路本系统的控制主机选用单片机控制,对记录的饮料瓶数进行处理,外接有显示器,报警电路,输入模块,开关,复位电路,电源等3.4控制系统软件控制系统软件主要包括采样、计数、控制计算、控制输出、中断、计时、显示、报警等功能。

4软硬件设计4.1系统硬件设计根据系统的总体方案,可以画出控制系统的组成框图如下图中P1是串口,R5是上拉电阻4.2软件设计软件设计要求:用1602显示记录数据和时间,上一行显示瓶数A,箱数B,下一行显示车数C,重启次数D。

然后在达到一车报警LCD闪烁,箱数达到9590报警SPK响起,达到9600时系统停止,10分钟后重新启动,并记录重启次数D。

具体程序:#include<reg52.h>#include<intrins.h>#define uchar unsigned char#define uint unsigned intsbit E=P2^3;sbit RW=P2^4;sbit RS=P2^5;sbit SPK=P1^2;sbit LED=P1^3;uint a,b,c,d,i;void delay_ms(uint z){uint x,y;for(x=z;x>0;x--)for(y=110;y>0;y--);}//毫秒延时void delay_m(uint z){uint x,y;for(x=z;x>0;x--)for(y=60;y>0;y--)delay_ms(1000);}//分钟延时void writeCom (uchar com){RS = 0; //将RS拉低,表示命令RW = 0; //将RW拉低,表示写操作E = 1; //芯片使能P0=com;delay_ms(1);E = 0;}//写入命令函数void writeData (uchar Data){RS = 1;//将RS拉高,表示数据RW = 0;//写操作E = 1;P0=Data;delay_ms(1);E = 0;}//写入数据函数void showChar (uchar pos,uchar c){uchar p;if (pos >= 0x10)p = pos + 0xb0; //是第二行则命令代码高4位为0xc elsep = pos + 0x80; //是第一行则命令代码高4位为0x8 writeCom(p);//写命令writeData(c); //写数据}//显示字符函数void showString (uchar line,char *ptr){uchar l,i;l = line << 4;for (i = 0; i < 16; i++)showChar(l++, *(ptr + i)); //循环显示16个字符}//显示字符串函数void writeMetre1(uchar add, int date){char qian,bai,shi, ge;qian=date/1000;bai=date%1000/100;shi=date%100/10;ge=date%10;writeCom(0x80+add);writeData(0x30 + qian);writeData(0x30 + bai);writeData(0x30 + shi);writeData(0x30 + ge);}//在第一行指定位置写入数据void writeMetre2(uchar add, int date){char qian,bai,shi, ge;qian=date/1000;bai=date%1000/100;shi=date%100/10;ge=date%10;writeCom(0x80+0x40+add);writeData(0x30 + qian);writeData(0x30 + bai);writeData(0x30 + shi);writeData(0x30 + ge);}//在第二行指定位置写入数据void initin(void){a=b=c=d=0;}//初始化输入值void initLCD (void){writeCom(0x38); //display modewriteCom(0x06); //显示光标移动位置 writeCom(0x0C); //显示开及光标设置 writeCom(0x01); //显示清屏delay_ms(5);showString(0,"A=0000 B=0000 ");showString(1,"C=0000 D=0000 "); }//初始化1602函数void init51 (void){EX0=1;//开外部中断0IT0=1;//外部中断0为下降沿触发SPK=1;//关蜂鸣器LED=1;//关LED灯EA=1;//开总中断}//初始化51void main(){init51 ();initLCD ();initin();while(1){if(i==0&&b!=0){LED=0;delay_ms(1000);LED=1;}if(a>9590){SPK=0;//溢出报警delay_ms(5);}}if(a>=9600){SPK=1;a=b=c=0;d++;delay_m(10);*/}}void count() interrupt 0 // using 1 {EX0=0;TH0=(65536-50000)/256;TL0=(65536-50000)%256;a++;b=a/24;c=b/20;i=b%20;writeMetre1(2, a);//写入瓶数writeMetre1(10, b);//写入箱数writeMetre2(2, c);//写入车数writeMetre2(10, d);//写入重启次if(i==0&&b!=0){LED=0;delay_ms(100);LED=1;}if(a>9590){SPK=0;//溢出报警delay_ms(5);}if(a>=9600){SPK=1;a=0;d++;delay_m(10);}EX0=1;}5课程设计实验(仿真部分)计数过程中等待重启过程用脉冲信号代替计数传感器,频率范围在1~100都可较好地实现计数功能,其中A表示瓶数,B表示箱数,C表示车数,D表示重启次数,R7左边的按键可实现整个系统重启,6调试或仿真过程中遇到的具体问题和解决的办法6.1 1602液晶无显示在仿真运行程序后,1602液晶没有显示,程序人在运行,原因是在写数据函数里没有加入数字0的ASCII码值,解决办法将writeData(qian)改为writeData(0x30 + qian)就可以了显示初始化的值了6.2 1602液晶无动态显示在仿真运行程序后,1602液晶有显示,但只是显示初始化的值A=0000 B=0000 C=0000 D=0000 ,外部中断0输入有值,但是1602不更新,后者有时候一下子跳到很高的一个值,跟输入不一致,解决办法,将1602液晶处理程序和显示程序都放到外部中断0的程序里面进行处理,1602液晶才开始有跟输入一致的更新显示6.2 在输入频率为一定的情况下1602液晶跟输入显示不跟濒临相同在仿真运行程序后,每次变化瓶数A都加25左右,改用按钮控制,每按一次,显示瓶数A变化8左右,长按按钮,瓶数A一直增加,,不按不加,解决办法,外部中断0的触发方式错了,将IT0=1,即可实现一比一变化。

7收获和体会本设计的目的主要是实现饮料瓶计数功能,能够很好地运用在一些大型饮料生产工厂中,可以大大地减少人员的工作量和人数,可以降低工厂生产成本,本设计还可以在重启过程中,利用一个控制流水线工作停止的数据,控制流水线的停止,更加完善了该系统,通过本次设计,学到了很多东西,首先就是51单片机的一些硬件的基本知识,还有51单片机的一些简单功能,学会了用C51编程,也学会了用KILE软件编程,仿真,通过对程序的一些调试,我也学会了一些基本的调试方法,通过实践,能够更加巩固前面学过的一些课本知识,更加深入理解,也深感自己的不足,在实验过程中遇到很多问题,通过翻阅书籍,自己去尝试,以及同学们的帮忙,都得到解决了,也让我发现了做设计的兴致所在。