01_应用AVL-Excite Designer进行曲轴轴系分析_钱江_彭北京

利用AVL EXCITE DESIGNER进行发动机曲轴系统的模态分析

表 2 不考虑活塞连 杆重量 的约束模态

模态阶次 频率 ( H z ) 主振型

3 4 5 5 1 . 6 O 5 1 . 9 4 8 8 . 4 0 弯曲 弯曲 弯曲

扭振 占比 ( % ) 拉伸 占比 ( 9 6 ) 弯 曲占比 ( % )

0 0 0 0 0 O l 0 O l 0 O l 0 0

6 7 8 9 l 0 l 1 l 2 l 3 l 4 1 5 1 6

8 8 . 4 8 9 8 . 8 0 l O 0 . 5 4 l 4 2 . 5 l l 4 7 . 1 8 l 6 0 . 3 8 2 O 2 . 6 3 2 8 3 . 6 1 3 4 8 . 0 4 3 7 O . 0 6 3 8 4 . 0 0

9 9 . 9 9 9 . 8 9 9 . 9 3 . 7 8 0 . 9 9 0 . 9 4 0 . 8 9 4 . 8 7 6 . 1 4 3 . 4 l 3 . 1

表 3考虑活塞连 杆重量 的约束模态

模态阶次 频率 ( H z ) 主振型 扭振 占比( % ) 拉伸 占比 ( % ) 弯曲占比 ( % ) 3 5 0 . 8 6 弯曲 0 O l O 0 4 5 1 . 1 3 弯曲 0 0 1 O 0 5 8 3 . 7 4 弯曲 0 O l O O 6 8 3 . 8 7 弯曲 0 O . 1 9 9 . 9 7 8 9 . 3 9 弯曲 0 0 . 2 9 9 . 8 8 8 9 . 9 2 弯曲 0 . 2 0 . 1 9 9 . 7 9 1 3 4 . 1 9 扭 振 9 0 . 1 0 . 2 9 . 7 l O l 3 8 . 2 7 弯曲 6 . 5 l 1 . 5 8 2 l l l 4 9 . 3 6 弯曲 3 . 1 5 . 8 9 1 . 1 l 2 1 9 6 . 1 3 拉伸 0 . 3 5 7 . O 4 2 . 8 1 3 2 6 1 . 9 7 弯曲 4 . 3 4 . 1 9 1 . 6 l 4 3 2 5 . 3 5 弯 曲 1 . 9 2 8 . 8 6 9 . 3 l 5 3 3 7 . 4 5 混合 3 8 . 8 1 9 . 2 4 2 . 1 l 6 3 6 5 . 9 2 扭 振 5 O . 2 2 6 . 1 2 3 . 6

03_Excite Designer在发动机曲轴系概念分析中的应用_长安汽车李风琴等

SmallEnd4

(a) 曲轴实体模型

3 4 5 12 14 8 10 16 17 18 20

NO D6

NOD6

NOD6

NOD6

Conrod1

Conrod2

Conrod3 BigEnd3

Conrod4

21

1 2

BigEnd1

1 2

BigEnd2

NOD6

1 2

1 2

BigEnd4

1

2

6 13压力均小于120mpa该油膜压力也是可接受的图11主轴承最大油膜压力33强度计算结果在曲轴的1d计算中强度的评判主要是看危险点的安全系数曲轴在苛刻的工作条件下最容易产生弯曲变形和扭转变形而失效的地方就是轴颈包括主轴颈和曲柄销圆角处主轴颈圆角处b曲柄销圆角处图12安全系数结论本文应用avldesigner软件对某发动机曲轴进行1d的扭振分析轴承分析以及强度分析

2.2 数据输入 在Designer中建立轴系动力学计算模型,需要输入相应数据。 (1)发动机全局数据 包括发动机转速、缸数、缸径、冲程等发动机的结构参数以及活塞连杆的质量属性等。曲轴系 坐标系定义如图 1 所示:第 1 拐竖直向上 Y 向;X 轴为曲轴旋转中心轴;坐标原点在第三主轴颈中 心[2]。 (2)曲轴模型参数的定义 包括各部件模型的几何尺寸、质量、惯量的定义。 在 Shaft Modeler 中建立曲轴(含飞轮、减震器等)模型并对其参数进行赋值,如图 2 所示。软 件中将整体曲轴离散成主轴颈、连杆轴颈、曲柄臂、平衡重等,分别输入轴颈的直径和长度,曲柄 臂和平衡重输入质量和惯量数据。由于内燃机部件形状复 杂,传统上内燃机的惯量、刚度计算均采用经验公式法。本 文借助三维建模软件 Pro/E,方便地计算出该曲轴各部分的 质量和惯量。 (3)载荷数据 包括主要是 1 个工作循环(720deg)的缸压曲线。缸压 曲线如图 3 所示,要求覆盖发动机转速范围的外特性,并包 含额定工况点、最大扭矩点和扭振转速点。 (4)确定机油类型。设置机油的阻尼、刚度等动力特性。

应用AVL-Excite Designer进行曲轴轴系分析

应用Excite Designer 进行曲轴轴系分析彭北京(浙江钱江摩托股份有限公司,浙江省台州温岭市万昌路318号)摘 要:本文运用A VL-Excite Designer 对某直列四缸发动机曲轴轴系进行了模拟分析,得到曲轴主轴承设计间隙下限情况下的各主轴承相关参数。

同时就主轴承间隙对最小油膜厚度和最大油膜压力的影响进行了对比分析,得到了最佳的主轴承设计间隙,为曲轴主轴承的间隙设计提供了依据。

关键词关键词::发动机,轴承,轴承间隙,最小油膜厚度,最大油膜压力 主要软件主要软件::A VL Excite Designer1 前言曲轴轴系是发动机中重要的部件之一,是发动机的脊柱,是承受冲击载荷、传递动力的关键零件。

曲轴的性能除与曲轴本身的材质、强度、强化工艺有关外,还与曲轴轴承的工作情况、整个曲轴系的扭转振动情况都有密切的关系。

因此曲轴的设计应即要保证曲轴的可靠性,又同时要兼顾轴承工作情况、扭转振动性能。

本文结合某直列四缸发动机曲轴轴系的实际结构,分析了曲轴主轴承设计间隙下限情况下的各主轴承相关参数,同时就主轴承间隙对最小油膜厚度和最大油膜压力的影响进行了对比分析,得到了最佳的主轴承设计间隙,为曲轴主轴承的间隙设计提供了依据。

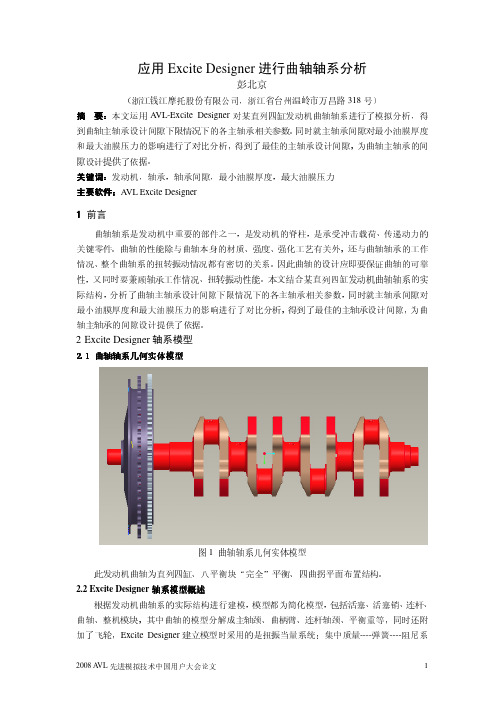

2 Excite Designer 轴系模型2.2.11 曲轴曲轴轴轴系几何系几何实体实体实体模型模型模型图1 曲轴轴系几何实体模型此发动机曲轴为直列四缸、八平衡块“完全”平衡、四曲拐平面布置结构。

2.2 Excite Designer 轴系模型概述根据发动机曲轴系的实际结构进行建模,模型都为简化模型,包括活塞、活塞销、连杆、曲轴、整机模块,其中曲轴的模型分解成主轴颈、曲柄臂、连杆轴颈、平衡重等,同时还附加了飞轮,Excite Designer 建立模型时采用的是扭振当量系统:集中质量----弹簧----阻尼系统。

并作相应的简化和假设。

见下图2。

图2 发动机曲轴轴系Excite Designer 模型2.2.3 3 3 缸内爆发压力曲线缸内爆发压力曲线缸内爆发压力曲线不同转速下的缸内爆发压力曲线,见下图3。

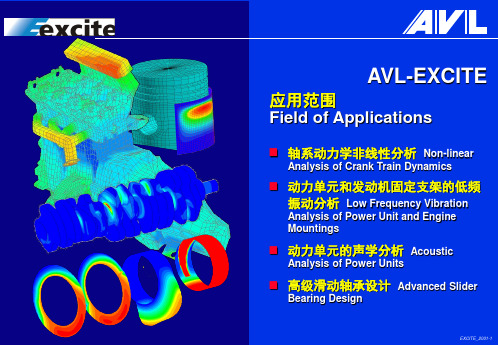

AVL-EXCIXE

可使用其他系统的数据 For Complex

Parts Data from CAD-System or FECADFEPrepro. and FE Static Analysis is Used

组合单元,并生成: SM Assembles 组合单元,并生成: the Elements and Generates

连接件物理行为的精确模型(非线性油膜行为) 连接件物理行为的精确模型(非线性油膜行为)

Physical Behavior in Joints (Nonlinear Oil Film Behavior)

Precise Models of

考虑所有相关噪声的产生机理

Generation Mechanisms

1 0 -1 -8 0 5 5

活塞敲击 输出扭矩

Piston Slap

8 1 5

Thrust Side Forces over Cylinder Liner Height

M m n (N ) o et m

10 0 0

Output Torque

15 2

1

Engine Cycle (-)

2

3

MSC/NASTRAN

运动和振动结构件的动态相互作用(连杆、曲轴、机体等) 运动和振动结构件的动态相互作用(连杆、曲轴、机体等)

Dynamic Interactions of Moving and Vibrating Structure Parts (Conrod, Crankshaft, Engine Block, etc.)

整体刚度阵和质量阵 Overall Stiffness and Mass Matrices 单元刚度阵、 单元刚度阵、自由度等 Element Stiffness Matrices, DOF’s etc.

运用EXCITEDesigner对某发动机扭振进行分析

运用EXCITE Designer 对某发动机对某发动机扭振扭振扭振进行进行进行分析分析傅红良(上海柴油机股份有限公司 上海市军工路2636号)摘 要:运用EXCITE Designer 对某发动机曲轴扭振进行模拟分析,并与试验进行比对。

关键词关键词::内燃机,扭转振动,计算和试验 主要软件主要软件::A VL EXCITE Designer1. 前言发动机曲轴的扭振对发动机的使用性能和工作可靠性有不良的影响,当发动机达到某一转速时,加在曲轴上的周期变化的扭振与曲轴本身的扭转振动频率相同时,可能会产生扭转共振,曲轴扭转变形将大大超过正常值。

因此设计时如何避免发动机在工作范围产生明显的扭转振动和降低扭振的发生是发动机设计时必须考虑的问题。

A VL Excite Designer 软件是专门针对发动机初期设计时,对发动机轴系进行轴承分析、扭振分析和曲轴强度分析的有效软件,同时也可对现有机型进行校核和设计改进。

本文运用该软件对某发动机的扭振进行模拟分析并与试验对比,分析该机型扭振特征。

2. EXCITE Designer 模型根据发动机结构进行建模,模型都为简化模型,模型包括:活塞、活塞销、连杆、曲轴、整机模块,其中曲轴模型分解成连杆轴颈,主轴颈,各曲柄臂,平衡重,同时还附加了飞轮、减振器和定时齿轮,见图1。

EXCITE Designer 建立模型时采用的是扭振当量系统:集中质量-弹簧-阻尼系统。

并作相应的简化和假设。

图1发动机EXCITE Designer 模型其他输入参数:结构参数由图纸得到,在不同转速下的气缸压力曲线见图2。

3. 计算与结果3.1扭振系统模态和固有频率,见图3,其中一阶固有频率为106.8Hz 。

3.2自由端扭振振幅,对于六缸机而言,主要关注主谐次的扭振3、3.5、4.5、6,各谐次振幅随转速的变化情况见图4;在不同转速下扭振振幅随曲轴转角的变化情况见图5,可以看到扭振振幅稍大。

205_基于AVL EXCITE Designer整车传动系扭转模态分析_长安汽车_李晓峰等

基于A VL EXCITE Designer 整车传动系扭转模态分析李晓峰,马小英,何健,张磊,蓝军(长安汽车动力研究院 汽车噪声振动和安全技术国家重点实验室,重庆,401120) 摘要:传动系的扭振问题是整车匹配的重点工作之一,为了避免产生齿轮敲击等噪声,需要对其扭转固有频率进行重点关注,保证扭转固有频率分布在合理的范围之内。

针对以上问题,本文以某款前置前驱整车传动系统为研究对象,利用AVL EXCITE Designer 软件创建一维仿真模型,计算了传动系的固有频率,并预测了双质量飞轮处的扭转共振。

通过分析,有效地验证了传动系的扭转特性,最终对双质量飞轮惯量和减振弹簧刚度的匹配及优化起到了一定的指导作用。

关键词:传动系;双质量飞轮;模态分析;临界转速 主要软件:AVL EXCITE Designer1. 前言随着汽车工业的发展,汽车NVH 性能日益受到人们的重视。

传动系扭转振动作为汽车结构振动及车内噪声的主要影响因素,已经在汽车项目开发过程中给予很大程度的关注。

尤其是传动系的扭转共振,更是在筛选离合器及减振器或双质量飞轮时就要预测并避免。

本文利用AVL EXCITE Designer 软件,创建整车传动系一维仿真模型,分析传动系双质量飞轮方案扭转模态,评判双质量飞轮方案是否满足传动系扭转振动要求。

2. 分析对象本文以某款前置前驱整车传动系为研究对象。

该整车搭载直列三缸涡轮增压汽油机、双质量飞轮及五档双离合变速器。

发动机及变速器相关参数如表1所示。

3. Designer 模型3.1 计算工况整车传动系模态分析需要计算变速器无预挂档五个档位工况、变速器预挂档五个档位工况和空挡怠速工况。

变速器无预挂档工况和预挂档工况搭建的模型一致,只是变速器各档位的等效转动惯量不同。

3.2 模型创建各档位工况及空档怠速工况的Designer 模型如图1、图2所示。

表1 发动机及变速器参数发动机参数冲程 缸径 连杆长度 额定转速 排量 81.8mm 72mm 137mm 5400rpm 1.0L 变速器速比1st 2nd 3rd 4th 5th 13.18817.04264.95573.72472.7922档位工况模型包含发动机、变速器、差速器及整车四个部分。

AVL EXCITE DESIGNER在内燃机概念设计中的应用

A VL Excite Designer在内燃机概念设计中的应用张鹏伟 李京鲁(潍柴动力杭州研发中心 杭州学院路50号 310012)摘要:随着内燃机强化程度的不断增加,概念设计在内燃机的研发过程中占有重要的地位,本文采用A VL Excite Designer软件对高强化内燃机概念设计阶段进行曲轴系扭振和轴承负荷计算分析。

关键词:扭振轴承负荷主要软件:A VL Excite Designer1 序言在内燃机设计初期过程中,概念设计起着指导性作用,概念设计决定着整体方案的布置,决定着后续设计的方向。

概念设计阶段模型仅包括主要零部件的曲线、表面及基本3D实体模型,通常不包括拔模角、分模线、圆角等。

概念设计多以1D分析为主,以基本结构和基本参数为输入,通过CAE方法确定内燃机的基本性能、曲轴系的布置等。

A VL Excite Designer输入数据简单,求解方便、快速、省时,因此本文对某内燃机提高爆压和加大行程后的轴系进行扭转振动和轴承负荷分析,从而确定改进的可行性。

2 轴系扭振动力学模型轴系动力学模型包括曲轴、飞轮、皮带轮、减振器、连杆活塞等运动零件。

将上述的内燃机的实际零部件在A VL Excite Designer中进行连接建立相应的轴系动力学模型。

图1 曲轴系实体模型图2 Excite Designer中轴系离散模型图3 轴系扭振等效计算模型3 模型数据3.1 质量和惯量数据在Designer 中建立轴系动力学计算模型,需要输入相应数据。

软件中将整体连续曲轴离散成主轴颈、连杆轴颈、曲柄臂、平衡重等,分别输入轴颈的直径和长度,曲柄臂和平衡重输入质量和惯量数据。

由于内燃机部件形状复杂,传统上内燃机的惯量、刚度计算均采用经验公式法。

目前,借助商品化的三维建模软件,如Pro/E ,UG-II ,可以方便地计算出内燃机内部回转件的惯量。

内燃机内部的运动部件,除存在简单的回转运动外,还存在着活塞的往复直线运动和连杆的平面运动,它们均会对系统的扭振产生影响。

103_运用AVL EXCITE Designer对某柴油机进行轴系扭振分析_江铃_吴相承

运用AVL EXCITE Designer对某柴油机进行轴系扭振分析吴相承,曾小春,欧阳宪林(江铃汽车股份有限公司,江西南昌,330000)摘要:某柴油机曲轴材料由钢改为球墨铸铁,并匹配双质量飞轮,需验证曲轴扭振;本文主要应用AVL EXCITE Designer软件对该柴油机的曲轴系进行扭振分析计算,为设计改进提供重要的参考依据。

关键词:曲轴系;扭振计算主要软件:A VL EXCITE Designer1.前言曲轴是发动机中最重要的零件之一,它不仅影响发动机的性能,还影响发动机的外形尺寸和总重量。

曲轴及其联接件是一个弹性系统,不仅承受着由缸内气体作用力、往复惯性力和旋转惯性力引起的周期性变化的载荷,并对外输出扭矩,其本身还在周期性的气体压力和往复惯性力产生的力矩作用下产生扭转振动。

当发动机的曲轴强烈扭振时,所产生的交变载荷使曲轴产生很大的交变剪应力,因而造成疲劳损坏。

因此曲轴的润滑、扭振、强度等都要满足一定的要求。

对曲轴进行扭振计算的目的就是评估轴系在常用转速下的扭振性能,合理地匹配减振器可有效减小轴系扭振振幅,防止在常用转速范围内出现共振。

本柴油机材料由钢改为球墨铸铁,并匹配双质量飞轮,将导致转速波动变大;为校核其曲轴系性能,本文主要应用AVL EXCITE Designer软件对该柴油机的曲轴系进行扭振分析计算,为设计改进提供重要的参考依据。

2 模型的建立曲轴系模型包括活塞组件、连杆、曲轴、DMF、TVD等零件,在EXCITE Designer 界面中将各零部件进行连接,其模型如图1所示。

图1 计算模型数据输入:包括发动机全局数据、各模块的参数、载荷数据等参数,其中曲轴的各参数(曲轴轴颈、曲柄销直径、曲拐扭转刚度等)是通过ShaftModeler+Autoshaft计算得到,曲轴模型如图2所示。

图2曲轴模型EXCITE Designer软件在进行扭振性能计算时将轴系简化为集中质量—弹簧—阻尼系统,从而可以得到扭振性能分析中关心的内容,如扭振振型、临界转速、角位移等。

22_AVL_蓝军_AVL EXCITE Designer分析中的一些问题

AVL EXCITE Designer 分析中的一些问题蓝军(A VL AST ,上海榕桥路327号)摘 要:讨论了在A VL EXCITE Designer 分析中许多客户存在的一些问题。

关键词:曲柄臂定义;曲轴前后端定义;扭振分析;强度分析;轴承分析 主要软件:A VL EXCITE Designer1. 前言EXCITE Designer 是发动机轴系初期设计所需的工具,可进行轴承分析、扭振分析和强度分析。

它集成了传统经典分析方法,一般工程设计人员容易理解,而且由于输入数据要求较少,分析快捷,是曲轴系设计分析的有效助手。

2. 界面问题z 模型中的坐标系是什么类型?答:Crank train global 中是直角坐标系,Designer 中建议定义为曲轴绕x 轴顺时旋转,第一拐垂直朝上Y 向,不管是直列还是V 型。

轴承中的坐标系是柱坐标系,详见手册。

z V 型机的气缸编号?答:一般所称的气缸编号是:排完一列,再排另一列。

但Designer 模型中要按曲柄销从左到右的顺序。

另外其它所有模块的顺序必须从左到由,包括活塞、连杆、大头轴承、主轴承,千万不能乱排,无论是V 型还是直列。

z 为什么模型定义好后,Crank Train Globals 中的数据总是有问题?图1图1 Crank Train Globals 中的错误 答:这里的数据是从ShaftModele 自动导出的,所以一定是ShaftModeler 定义曲轴时的错误造成的,包括每个曲柄臂尺寸,第一主轴承中心点位置(瓦几何中心位置,见图2)等。

图2 第一主轴承中心点位置错误错误z曲柄臂中,当Pin-Side Radius的数值输入-112.5mm,就警告,不计算质量惯量?图3图3 曲柄臂定义图4 曲柄臂质量惯量答:Pin-side offset是指pin-side radius距连杆轴颈中心线的距离(含正负)。

Pin-side offset 不能偏离过大,否则不能计算质量、惯量和重心,而且Crank train global中 Main Bearing Locations等数据也无法自动导出。

215_AVL_EXCITE软件在动力总成振动分析及优化中的应用_长安汽车_马小英等

A VL-EXCITE软件在动力总成振动分析及优化中的应用马小英,艾晓玉,何健,李晓峰(长安汽车工程研究总院汽车噪声振动和安全技术国家重点实验室,重庆,401120)[摘要]本文以动力总成开发过程中的某款动力总成振动分析为实例,应用A VL EXCITE多体动力学软件对动力总成表面振动水平进行评估分析。

通过分析结果预测动力总成振动水平,并找出设计薄弱的地方,确定优化方向进行零部件结构优化。

优化分析结果验证了优化方案的有效性,为提升整机NVH振动噪声水平提供了设计指导。

关键词:动力总成振动结构优化主要软件:A VL Excite PowerUnit, A VL Excite Timing DriveResearch of Surface Vibration Analysis of the Power train withA VL ExciteMa Xiaoying, Ai Xiaoyu,, He Jian, Li Xiaofeng,Changan Auto Global R&D Center, State Key Laboratory of Vehicle NVH and Safety Technology, Chong Qing, 401120[Abstract]This paper assessed the surface vibration level of the power train via A VL Excite. By analyzing the surface vibration level results , the weak design area were found and structural optimization direction were decided . The results of the optimization proved it feasible and we get a method to improve the PT NVH.Keywords: Engine;Vibration;Structural OptimizationSoftware: AVL EXCITE PowerUnit, A VL EXCITE Timing Drive1 前言当前社会环境保护及公害治理方面对汽车低噪声化的要求日益强烈,发动机的整机噪声指标是标志发动机综合性能的一个重要指标,也是反映发动机内在质量好坏的一面镜子。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用Excite Designer 进行曲轴轴系分析彭北京(浙江钱江摩托股份有限公司,浙江省台州温岭市万昌路318号)摘 要:本文运用A VL-Excite Designer 对某直列四缸发动机曲轴轴系进行了模拟分析,得到曲轴主轴承设计间隙下限情况下的各主轴承相关参数。

同时就主轴承间隙对最小油膜厚度和最大油膜压力的影响进行了对比分析,得到了最佳的主轴承设计间隙,为曲轴主轴承的间隙设计提供了依据。

关键词关键词::发动机,轴承,轴承间隙,最小油膜厚度,最大油膜压力 主要软件主要软件::A VL Excite Designer1 前言曲轴轴系是发动机中重要的部件之一,是发动机的脊柱,是承受冲击载荷、传递动力的关键零件。

曲轴的性能除与曲轴本身的材质、强度、强化工艺有关外,还与曲轴轴承的工作情况、整个曲轴系的扭转振动情况都有密切的关系。

因此曲轴的设计应即要保证曲轴的可靠性,又同时要兼顾轴承工作情况、扭转振动性能。

本文结合某直列四缸发动机曲轴轴系的实际结构,分析了曲轴主轴承设计间隙下限情况下的各主轴承相关参数,同时就主轴承间隙对最小油膜厚度和最大油膜压力的影响进行了对比分析,得到了最佳的主轴承设计间隙,为曲轴主轴承的间隙设计提供了依据。

2 Excite Designer 轴系模型2.2.11 曲轴曲轴轴轴系几何系几何实体实体实体模型模型模型图1 曲轴轴系几何实体模型此发动机曲轴为直列四缸、八平衡块“完全”平衡、四曲拐平面布置结构。

2.2 Excite Designer 轴系模型概述根据发动机曲轴系的实际结构进行建模,模型都为简化模型,包括活塞、活塞销、连杆、曲轴、整机模块,其中曲轴的模型分解成主轴颈、曲柄臂、连杆轴颈、平衡重等,同时还附加了飞轮,Excite Designer 建立模型时采用的是扭振当量系统:集中质量----弹簧----阻尼系统。

并作相应的简化和假设。

见下图2。

图2 发动机曲轴轴系Excite Designer 模型2.2.3 3 3 缸内爆发压力曲线缸内爆发压力曲线缸内爆发压力曲线不同转速下的缸内爆发压力曲线,见下图3。

图3 不同转速下的缸内爆发压力曲线2.2.44质量和惯量数据质量和惯量数据在Excite Designer 中建立轴系动力学计算模型时,需要输入相应的数据。

软件中将整体连续的曲轴离散成主轴颈、曲柄臂、连杆轴颈、平衡重等,其中主轴颈和连杆轴颈根据实际设计图纸分别输入轴颈的直径和长度,曲柄臂和平衡重输入质量和惯量数据,质量和惯量数据借助三维CAD 建模软件计算得到。

2.2.55 曲拐扭转刚度数据曲拐扭转刚度数据利用经验公式或借助有限元等分析软件也可以得到较为准确的复杂部件的扭转刚度。

通过有限元软件进行曲拐刚度计算,即通过施加一扭矩来测量扭转角度的方法计算曲轴半拐刚B e a r i n g L o a d v s .C r a n k A n g l e (N )B e a r i n g L o a d v s .C r a n k A n g l e (N )B e a r i n g L o a d v s .C r a n k A n g l e (N)Ecc R vs. Shell Angle(NO.1)90180270displ. angle rel. to shell(deg)Ecc R vs. Shell Angle(NO.2)90180270displ. angle rel. to shell(deg)Ecc R vs. Shell Angle(NO.3)90180270displ. angle rel. to shell(deg)度。

3 计算结果Excite Designer 求解轴系扭振数学模型是通过扩展霍尔兹法进行求解,在轴承计算中是对雷诺方程进行求解。

在设计的初期校核轴承的负荷、轴心轨迹、最小油腊厚度和最大油膜压力等是必要的环节,以确保轴承的可靠性,为今后的轴系和轴承的设计提供指导意见。

此发动机为直列四缸结构,曲拐在结构上以第三主轴颈对称,因此前二个主轴承和后二个主轴承负荷分别关于第三主轴承中心面成镜面对称,相位差为相应的发火间隔角。

因此下面的轴承计算分析中只列出了曲轴主轴承在设计间隙下限情况下前三个主轴承的计算结果。

3.1各主轴承负荷与轴心轨迹计算结果;图4 第一主轴承负荷与轴心轨迹计算结果图5 第二主轴承负荷与轴心轨迹计算结果M i n . O i l f i l m T h i c k n e s s (m i c r o n )M i n . O i l f i l m T h i c k n e s s (m i c r o n )图6 第三主轴承负荷与轴心轨迹计算结果3.2 轴承负荷结果轴承负荷结果各主轴承负荷最大值对比结果,见下表1主轴承编号 主轴承负荷最大幅值(N ) 曲轴转角(°) 差异百分比(%)18318.84 20.9 0.00 2 8712.01 20.9 4.73 3 8156.98 200 1.95表1 各主轴承负荷最大值对比结果上表1数据表明,由于此发动机采用八平衡块“完全”平衡、四曲拐平面布置结构形式,各主轴承负荷的最大值相差不大,最大差异百分比在5%以内,各主轴承受力比较均匀,满足等强度设计要求。

3.3主轴承最小油膜厚度主轴承最小油膜厚度图7 第一主轴承最小油膜厚度计算结果图8 第二主轴承最小油膜厚度计算结果M i n . O i l f i l m T h i c k n e s s (m i c r o n )M a x . O i l P r e s s u r e (M P a )M a x . O i l P r e s s u r e (M P a )P a )图9 第三主轴承最小油膜厚度计算结果3.3主轴承最大油膜压力主轴承最大油膜压力图10 第一主轴承最大油膜压力计算结果M a x . U n i t L o a d (N /m m ^2)engine speed(rpm)M a x . U n i t L o a d (N /m m ^2)图12 第三主轴承最大油膜压力计算结果3.4各主轴承最大比压计算结果;图13 第一主轴承最大比压计算结果图14 第二主轴承最大比压计算结果M a x . U n i t L o a d (N /m m ^2)M i n . Oi l f i l m T h i c k n e s s (m i c r o n )图15 第三主轴承最大比压计算结果各主轴承的比压计算结果表明,该轴承可在常规品质的轴瓦下正常工作。

4 主轴承间隙对最小油膜厚度和最大油膜压力的影响分析4.1 轴承最小油膜厚度及最大油膜压力对比轴承最小油膜厚度及最大油膜压力对比整个转速范围内各主轴承最小油膜厚度最小值和最大油膜压力最大值对比结果,见下 表2。

最小油膜厚度最小值(μm ) 最大油膜压力最大值(MPa) 主轴承编号上轴瓦 下轴瓦 上轴瓦 下轴瓦 11.76622.8867 36.46 41.31 2 4.8051 2.5342 10.84 48.24 32.28582.478728.9832.43表2各主轴承最小油膜厚度最小值和最大油膜压力最大值对比结果从表2及图7~12可知,整个转速范围内各主轴承最小油膜厚度最小值中第一主轴承上瓦的最小油膜厚度最小,只有1.77μm ;而整个转速范围内各主轴承最大油膜厚度最大值中第二主轴承下瓦的最大油膜压力最大,达到48.24Mpa ;第一主轴承下瓦的最大油膜压力最大值次之,为41.31Mpa 。

对于高速汽油机来说,最小油膜厚度通常≥2μm 较好。

其它几个主轴承的最小油膜厚度基本满足要求。

为此,以下着重分析了主轴承间隙对第一主轴承最小油膜厚度和最大油膜压力的影响。

4.2 轴承间隙对油膜厚度的影响轴承间隙对油膜厚度的影响M i n .O i l f i l mT h i c k n e s s (m i c r o n )M a x . Oi l P r e s s u r e (M P a )M a x .O i l P r e s s u r e (M P a )engine speed(rpm)不同主轴承间隙对第一主轴承上、下轴瓦最小油膜厚度的影响曲线图17 不同主轴承间隙对下轴瓦最小油膜厚度的影响曲线4.3 3 轴承间隙对轴瓦最大油膜压力的影响曲线轴承间隙对轴瓦最大油膜压力的影响曲线图18 不同主轴承间隙对上轴瓦最大油膜压力的影响曲线图19 不同主轴承间隙对下轴瓦最大油膜压力的影响曲线4.4 轴承间隙对油膜厚度的影响轴承间隙对油膜厚度的影响第一主轴承上、下轴瓦最小油膜厚度最小值和最大油膜压力最大值随不同主轴承间隙的变化数据统计表,见表3 最小油膜厚度最小值(μm ) 最大油膜压力最大值(MPa)主轴承半径间隙(mm)上轴瓦 下轴瓦 上轴瓦 下轴瓦 0.0121.76622.8867 36.46 41.31 0.016 2.0033.2970 36.33 37.96 0.018 2.0733 3.4173 36.24 36.91 0.02 2.1681 3.5112 19.32 37.18 0.025 2.2989 3.6691 20.67 37.96 0.032.38623.687522.11 38.16表3第一主轴瓦最小油膜厚度最小值和最大油膜压力最大值随主轴承间隙的变化数据表 4.5第一主轴承上、下轴瓦最小油膜厚度最小值和最大油膜压力最大值随不同主轴承间隙的变化曲线,见图20、图21。

图21 最大油膜压力最大值随主轴承半径间隙的变化曲线图由最小油膜厚度最小值和最大油膜压力最大值随主轴承间隙的变化的曲线可知,最小油膜厚度最小值随主轴承间隙呈上升的变化趋势;最大油膜压力最大值随主轴承间隙的变化为先下降后上升趋势。

对于高速汽油机来说,最小油膜厚度通常≥2μm 较好,而最大油膜压力最大值远小于轴瓦材料的最大极限压力值。

因此,根据以上的对比分析,主轴承半径间隙可以选取在0.016~0.025范围内,即直径间隙为0.032~0.05范围内比较合适。

5. 结论通过Excite Designer软件,能够有效的对发动机曲轴轴系进行建模分析,根据计算结果可以得到以下结论:5.1 该发动机各主轴承所受负荷最大值相差不大,在5%以内,受力比较均匀,满足等强度设计要求;5.2 该发动机目前设计主轴承间隙下限值情况下第一主轴承最小油膜厚度最小值偏小,只有1.77μm;通过着重分析主轴承间隙对最小油膜厚度和最大油膜压力的影响得到最佳的主轴承设计间隙0.032~0.05,为今后的轴系和轴承的设计提供了依据。