王权 纯棉针织物低温前处理实验方案

针织布的前处理方案

棉和黏胶针织布的前处理方案钱灏一.纤维的结构和性能棉纤维是由棉籽表皮的细胞生长而成。

棉纤维手感柔软,外形细长,它纤维的长度大约在2.5-4.5cm,而细度大约在17-22um,视纤维的成熟度而定。

棉纤维除了含有纤维素外,伴随生长的还有其它物质:含氮物质、果胶物质、蜡状物质和灰分等。

粘胶纤维是再生纤维的一种,还有铜氨纤维、醋酯纤维等也属于再生纤维。

粘胶纤维的原料是天然纤维素,如木材、棉短绒、棉秆、芦苇等,这些原料经过一定的化学处理加工制造成再生纤维素纤维。

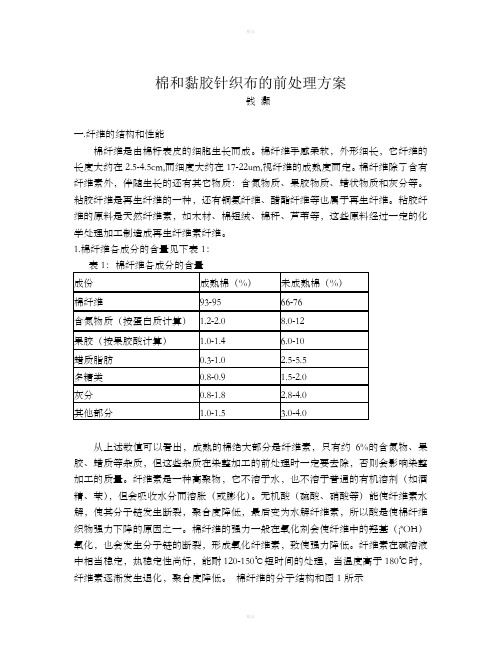

1.棉纤维各成分的含量见下表1:从上述数值可以看出,成熟的棉绝大部分是纤维素,只有约6%的含氮物、果胶、蜡质等杂质,但这些杂质在染整加工的前处理时一定要去除,否则会影响染整加工的质量。

纤维素是一种高聚物,它不溶于水,也不溶于普通的有机溶剂(如酒精、苯),但会吸收水分而溶胀(或膨化)。

无机酸(硫酸、硝酸等)能使纤维素水解,使其分子链发生断裂,聚合度降低,最后变为水解纤维素,所以酸是使棉纤维织物强力下降的原因之一。

棉纤维的强力一般在氧化剂会使纤维中的羟基(¡ªOH)氧化,也会发生分子链的断裂,形成氧化纤维素,致使强力降低。

纤维素在碱溶液中相当稳定,热稳定性尚好,能耐120-150℃短时间的处理,当温度高于180℃时,纤维素逐渐发生退化,聚合度降低。

棉纤维的分子结构和图1所示图一:棉纤维的结构图2.黏胶纤维的结构和性能黏胶纤维在生产过程中对纤维的拉伸就是为了提高黏胶丝的取向度,提高黏胶丝的强度。

丝光棉未丝光棉棉的分子结构:丝光后的棉纤维由于取向度提高了,结晶度有所降低,但强度会提高。

图二:黏胶纤维的结构黏胶纤维的分子式粘胶纤维的相对分子质量比棉纤维要低得多,聚合度约在300-500之间,光泽比棉纤维好,手感柔软,结晶度较低,约40%左右,因此物理结构松弛,无定形部分比例较棉纤维多,因而吸湿性高于棉纤维,在水中膨化甚大。

粘胶纤维最大的缺点是强度较低,干态时为2.2-2.7cN/dtex,尤其在吸湿的时候,强力会降低到原来干燥纤维的40%-50%。

纯棉筒纱低温前处理研究实验方案

纯棉筒纱低温前处理工艺的研究摘要节能、环保、高效是21 世纪染整工业可持续发展的方向。

节能、环保、高效是21 世纪染整工业可持续发展的方向。

前处理的能耗和污染是染整加工中最突出的问题,因此开发环保型低温高效助剂,进行前处理工艺革新,势在必行。

无AOX 污染的双氧水漂白技术因其良好的漂白效果和广泛的适用性,越来越广泛地应用于纺织品漂白中。

然而常规双氧水漂白一般需在接近沸点的条件下进行,不仅能耗大,且易造成纤维的过度损伤。

尤其对于多组分面料,常规双氧水漂白容易导致某组分严重损伤或另一组分漂白不足的情况。

本论文针对练漂技术存在的问题,利用环保经济型双氧水漂白活化剂,开发棉纱线的低温练漂工艺,为攻克筒纱的漂白难点并实现纺织染整业的节能降耗作有益探索。

前处理是染整加工过程中的基础工序,它的主要目是去除纤维上的各种杂质,提高纱线的润湿和白度,为后续加工(染色等)提供满意的半成品为主要任务,然而常规染整加工中前处理过程对能源消耗,对环境的污染相当严重,其主要原因是传统前处理加工在高温、强碱的条件下进行。

近年来出现的低温前处理是一类新型前处理方法的统称,这种前处理方法的特点是前处理温度低于常规方法,前处理温度基本在80℃以下,有节能、环保、高效的特点。

本论文研究的纯棉筒纱低温前处理的影响因素,以及作用机理并且针对筒纱低温前理优化了一套工艺。

低温前处理主要指练漂方面,本论文研究了影响低温练漂的各种单因子因素包括温度、双氧水浓度、氧漂活化稳定剂TANEDE®GREEN浓度、精炼剂Clarite One浓度等,通过正交试验分析了各个因素之间的关系,并且通过比较低温前处理同常规处理毛效、白度、强力、聚合度和染色性能对两种处理的效果作了全面的对比,研究结果表明:低温前处理的毛效能达到常规前处理的水平,白度和染色性略低于常规前处理,由于该工艺纤维损伤少,能耗低,对环境污染小,应用前景良好。

关键词:筒纱、前处理、双氧水、漂白RESEARCH ON LOW TEMPERATURE PREPARATORY TREATMENT OF PURE PURECOTTON YARN IN CONEABSTRACTEnergy saving, environmental protection, and high efficiency are the sustainable development directions of dyeing and finishing industry in the 21st century. The energy consumption and pollution in textile pre-treatment are the most prominent problems in dyeing and finishing process. Thus, it is imperative to developenvironment-friendly, low-temperature and high-performance agent for pre-treatment innovation. Hydrogen peroxide bleaching process without AOX pollution were more and more widely used in textile bleaching because of its excellent bleaching effect and wide applicability. However, the conventional hydrogen peroxide bleaching process was usually close to boiling point, which consumes much energy and easily results in excessive damage of fibers. Especially for multi-component fabrics, conventional hydrogen peroxide bleaching may easily lead to serious damage for one component and poor whiteness for another component. According to the problems of hydrogen peroxide bleaching technology, in this paper, environmentally friendly hydrogen peroxide bleaching activator was developed and low-temperature bleaching process for cotton yarn and fabric was optimized,which was significant to overcome difficulties in cotton fabric bleaching and achieve energy-saving in dyeing and finishing industry.第一章前言1.1 课题的背景及意义筒子纱是纺织行业纺纱厂的络筒工序的产出品,是从上道工序的细纱机或捻线机上落下来的管纱,根据织布工厂、或针织工厂、或毛巾厂等用纱的后道工序的要求,使纱线长度接长并清除纱线上疵点和杂质、在络筒机上通过槽筒或急行往复的导纱钩重新卷绕成无边或有边的、绕成一定形状(如圆锥形,也有圆柱形)的、形成卷绕密度的较大体积的筒纱,通常称为“筒子纱”。

棉针织物冷堆前处理工艺流程

棉针织物冷堆前处理工艺流程1.洗涤:首先将棉针织物放入清洁的水中浸泡。

Washing: First, immerse the cotton knitted fabric in clean water.2.搓洗:然后轻轻搓揉,去除污垢和杂质。

Rubbing: Then gently rub to remove dirt and impurities.3.漂洗:将洗净的棉针织物进行漂洗,确保彻底清洁。

Rinsing: Rinse the cleaned cotton knitted fabric to ensure thorough cleanliness.4.脱水:通过脱水机去除多余的水分。

Dehydration: Remove excess moisture through a dehydrator.5.柔顺剂处理:添加柔顺剂,使棉针织物柔软光滑。

Softener Treatment: Add softener to make the cotton knitted fabric soft and smooth.6.烘干:用大型烘干机把棉针织物烘干。

Drying: Dry the cotton knitted fabric with a large dryer.7.干燥:让棉针织物在通风的环境中自然干燥。

Air-drying: Let the cotton knitted fabric dry naturallyin a ventilated environment.8.熨烫:对干燥的棉针织物进行熨烫,使其平整无皱。

Ironing: Iron the dried cotton knitted fabric to make it smooth and wrinkle-free.9.检验:进行质量检验,确保棉针织物达到要求。

Inspection: Conduct quality inspection to ensure that the cotton knitted fabric meets the requirements.10.包装:对合格的棉针织物进行包装,准备出货。

棉织物前处理工艺实验及效果测试

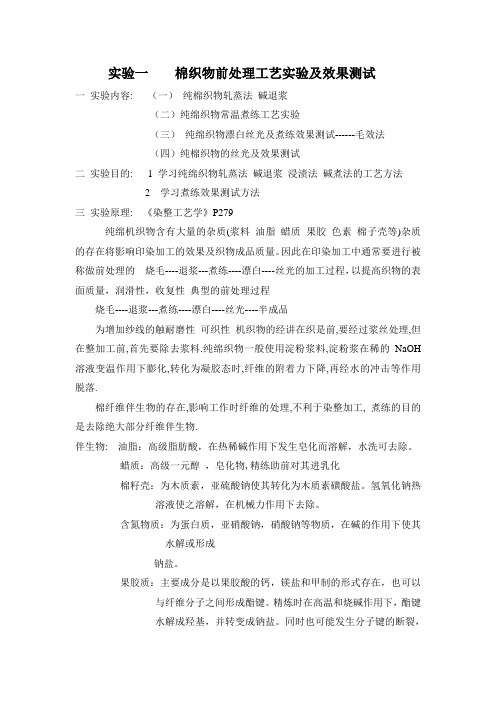

实验一棉织物前处理工艺实验及效果测试一实验内容: (一)纯棉织物轧蒸法碱退浆(二)纯绵织物常温煮练工艺实验(三)纯绵织物漂白丝光及煮练效果测试------毛效法(四)纯棉织物的丝光及效果测试二实验目的: 1 学习纯绵织物轧蒸法碱退浆浸渍法碱煮法的工艺方法2 学习煮练效果测试方法三实验原理: 《染整工艺学》P279纯绵机织物含有大量的杂质(浆料油脂蜡质果胶色素棉子壳等)杂质的存在将影响印染加工的效果及织物成品质量。

因此在印染加工中通常要进行被称做前处理的烧毛----退浆---煮练----漂白----丝光的加工过程,以提高织物的表面质量,润滑性,收复性典型的前处理过程烧毛----退浆---煮练----漂白----丝光----半成品为增加纱线的触耐磨性可织性机织物的经讲在织是前,要经过浆丝处理,但在整加工前,首先要除去浆料.纯绵织物一般使用淀粉浆料,淀粉浆在稀的NaOH 溶液变温作用下膨化,转化为凝胶态时,纤维的附着力下降,再经水的冲击等作用脱落.棉纤维伴生物的存在,影响工作时纤维的处理,不利于染整加工, 煮练的目的是去除绝大部分纤维伴生物.伴生物: 油脂:高级脂肪酸,在热稀碱作用下发生皂化而溶解,水洗可去除。

蜡质:高级一元醇,皂化物,精练助前对其进乳化棉籽壳:为木质素,亚硫酸钠使其转化为木质素磺酸盐。

氢氧化钠热溶液使之溶解,在机械力作用下去除。

含氮物质:为蛋白质,亚硝酸钠,硝酸钠等物质,在碱的作用下使其水解或形成钠盐。

果胶质:主要成分是以果胶酸的钙,镁盐和甲制的形式存在,也可以与纤维分子之间形成酯键。

精炼时在高温和烧碱作用下,酯键水解成羟基,并转变成钠盐。

同时也可能发生分子键的断裂,提高在水中的溶解度而除去。

(一)棉织物退浆:1 处方:NaOH 10g/l润湿剂JFC 1.5 g/l2 工艺流程及条件:织物浸于80-85℃工作液→二浸二轧(轧液率110-130%)→汽蒸(100-102℃,25min)→热水洗(80℃,洗两次,5min)→冷水洗至碱性(用PH试纸检验)→留做煮练效果测试3 退浆效果的测试:步骤:将织物样品放入碘化钾/碘溶液大约1分钟,冷水冲洗,用铝质细杆立刻与紫标对比。

棉针织物低温煮漂一浴处理液的配制

棉针织物低温煮漂一浴处理液的配制曹机良;李晓春;闫凯;梁楠【摘要】One bath scouring/bleaching additives for cotton knitted fabric in a relatively low temperature was made out. The dosage of sodium carbonate, sodium hydroxide, sodium phytic acid, sodium dodecylben⁃zene sulfonate, bleach activator sodium 4- (2- decyloxyethoxycarbonyloxy) benzene sulfonate (DECOBS) onscouring/bleaching effect of cotton knitted fabrics were discussed. The whiteness and capil ary effect of cot⁃ton knitted fabrics was tested. The results showed that the optimum formula of compound additives was sodi⁃um hydroxide 6 g/L, sodium phytate 1 g/L, DECOBS 3 g/L, sodium percarbonate 10 g/L, sodium dodecyl ben⁃zene sulfonate 4 g/L.%复配可使棉针织物在较低温度下进行煮漂一浴的加工液,探讨了过碳酸钠、氢氧化钠、植酸钠、十二烷基苯磺酸钠、漂白活化剂4-(2-癸酰基氧乙氧基羰基氧)苯磺酸钠(DECOBS)等助剂用量对棉针织物煮漂效果的影响,测试了棉针织物煮漂后的白度和毛效。

研究结果表明,前处理加工液的最佳配方为:氢氧化钠6 g/L,植酸钠1 g/L,DECOBS 3 g/L,过碳酸钠10 g/L,十二烷基苯磺酸钠4g/L。

针织布的前处理方案

棉和黏胶针织布的前处理方案钱灏一.纤维的结构和性能棉纤维是由棉籽表皮的细胞生长而成。

棉纤维手感柔软,外形细长,它纤维的长度大约在2.5-4.5cm,而细度大约在17-22um,视纤维的成熟度而定。

棉纤维除了含有纤维素外,伴随生长的还有其它物质:含氮物质、果胶物质、蜡状物质和灰分等。

粘胶纤维是再生纤维的一种,还有铜氨纤维、醋酯纤维等也属于再生纤维。

粘胶纤维的原料是天然纤维素,如木材、棉短绒、棉秆、芦苇等,这些原料经过一定的化学处理加工制造成再生纤维素纤维。

1.棉纤维各成分的含量见下表1:表1:棉纤维各成分的含量从上述数值可以看出,成熟的棉绝大部分是纤维素,只有约6%的含氮物、果胶、蜡质等杂质,但这些杂质在染整加工的前处理时一定要去除,否则会影响染整加工的质量。

纤维素是一种高聚物,它不溶于水,也不溶于普通的有机溶剂(如酒精、苯),但会吸收水分而溶胀(或膨化)。

无机酸(硫酸、硝酸等)能使纤维素水解,使其分子链发生断裂,聚合度降低,最后变为水解纤维素,所以酸是使棉纤维织物强力下降的原因之一。

棉纤维的强力一般在氧化剂会使纤维中的羟基(¡ªOH)氧化,也会发生分子链的断裂,形成氧化纤维素,致使强力降低。

纤维素在碱溶液中相当稳定,热稳定性尚好,能耐120-150℃短时间的处理,当温度高于180℃时,纤维素逐渐发生退化,聚合度降低。

棉纤维的分子结构和图1所示图一:棉纤维的结构图丝光棉未丝光棉丝光后的棉纤维由于取向度提高了,结晶度有所降低,但强度会提高。

棉的分子结构:2.黏胶纤维的结构和性能黏胶纤维在生产过程中对纤维的拉伸就是为了提高黏胶丝的取向度,提高黏胶丝的强度。

图二:黏胶纤维的结构黏胶纤维的分子式粘胶纤维的相对分子质量比棉纤维要低得多,聚合度约在300-500之间,光泽比棉纤维好,手感柔软,结晶度较低,约40%左右,因此物理结构松弛,无定形部分比例较棉纤维多,因而吸湿性高于棉纤维,在水中膨化甚大。

棉针织物的低温前处理工艺

表面活性劑 馬丙共聚物

EDDHA-Na

防沾色性能比較,馬丙共聚物≈EDDHA-Na>表面 活性劑 4,抗鹽性能比較 通過電解質的電泳模擬皂洗工作液,電泳值 越高,耐電解質能力越好。

印# 染 ( $%%& ’() * ) #

+++) ,-./) ,(0) ,/

/ 4 67 67 <= > 4 ? @7 4= /= /A 纯棉精练针织物低温漂白工艺 处方( + 3 + *) /7, ;D GD LIJM 焦磷酸钠 净洗剂 D7N :; 值 温度 + 5 时间 + (89 浴比 工艺曲线:

織物,導致牢度下降。 3, 抗鹽性能 活性染料染色後,皂洗工作液中含有大量無機 鹽,如果皂洗劑耐鹽性不夠,則會出現皂洗前後 的皂洗力不均一,色光、牢度等發生變化。

印染行業對皂洗劑的要求

1, 低泡 泡沫太高會導致水洗效率下降,既浪費水資源, 淨洗也不徹底,嚴重會導致布面出現色斑。

目前常用的皂洗劑

隨著科技的進步,特別是印染工作者不停的努 力,皂洗劑的經過幾代的發展和優勝劣汰,目前 常用的有三種: 1,表面活性劑類,多為脂肪醇醚類,如 AEO-9 等。

/7 K <7 5 C D7 K 4D7 (89 ####### 加入药品 A $A 室温## # # # # #

!"#$%&’() * 酶 + , ( #-.) 渗透剂 012 ( + 3 + *) 温度 + 5 时间 + (89 :; 值 浴比 工艺曲线:

>= @ K 4<= 4 >= @6 D D @ K 47 /7 K <7 D7 K 4D7 4 ? @7

棉针织工艺(前处理篇)

3.5℃/min 65℃

45℃

10’

45℃

15’ 50℃

8’

助剂 进布 片碱 双氧水 3’ 15’ 5’ 6’

溢流 排水 进水 加HAC排水 进水 加酶 5’

排水 进水 排水 进水待染色

精炼 4#(CVC、T\C、绒布)

98℃

45’ 3.0℃/min

50℃

3’

3’

3’

3.5℃/min 65℃ 溢流 排水 5’

45℃

10’

50℃

8’

助剂 进布 片碱 双氧水 3’ 5’ 6’ 15’

进水 加HAC 排水 进水

排水 进水待染色

精炼 5# (漂白一浴法)

98℃ 45’ 取样 1.0℃/min 50℃ 3’ 3’ 3’ 3’ 50% 5’ 3.5℃/min 65℃ 溢流 8’ 45℃ 10’ 60℃ 10’

助剂 进布 片碱 双氧水 加增白剂 3’ 15’ 5’ 6’ 15’

90℃

30’ 3℃/min

50 50℃

4℃/min 3’ 进布 15’ 3’ 65℃

45℃

10’

50℃ 10’

40℃

15’

助剂 3’

溢流 排水 进水 加HAC排水 进水 5’

排水 进水 柔软剂

出布

9#全涤去油

90℃ 4℃/min 40℃ 3’ 3’

20’ 1℃/min 75℃ 2℃/min 65℃

110℃

30’ 1.0℃/min

50 50℃

3’

3’

3’

3.5℃/min 65℃

45℃

10’

45℃

15’ 50℃

8’

助剂 进布 片碱 双氧水 3’ 5’ 6’ 15’

棉针织物前处理短流程工艺实验方案

实验方案1实验目的:1.学习使用短流程工艺对棉针织物进行前处理。

2.学习采用荧光增白方式来提高棉针织物白度,并与传统工艺对比。

3.练习使用毛效测试仪,白度测试仪,掌握表征前处理效果的各项指标。

4.掌握测定棉针织物强力损失的方法。

5.学习采用正交试验确定最佳工艺条件的方法。

2实验原理2.1煮练棉针织物在前处理中应尽量采用松式加工,而且要尽量缩短工艺流程。

20世纪如年代前,棉针织物特别是单面织物的前处理主要采用长流程的连续生产线,由于成品缩水率高,已基本淘汰,目前主要采用单机(染色机)处理。

棉针织物煮练主要是采用化学方法去除棉纤维的共生物,提高棉针织物的吸湿性能,满足染整加工的需要。

目前主要采用传统的碱煮练方法,以烧碱为主练剂,表面活性剂JFC等精练剂,辅以硅酸钠,亚硫酸氢钠,磷酸钠等助练剂,在这些煮练剂的共同作用下,使棉纤维上的天然杂质发生一系列的物理化学,而被完全或部分除去。

煮练的主要用剂是烧碱(NaOH),常用的助剂有表面活性剂、硅酸钠和亚硫酸氢钠等。

烧碱在高温下能使棉籽壳溶胀、解体,能将含氮杂质和果胶水解成可溶性物质,而且能皂化纤维上的脂肪酸,并进而将蜡质等乳化去除。

因此烧碱具有很强的除杂能力。

烧碱的用量应视植物的品种、含杂情况、所用设备、工艺条件以及半制品要求而定。

100g棉纤维精炼视消耗的烧碱情况从表中可以看出100g棉纤维上的杂质要耗碱1.5-1.7g,棉纤维自身吸附1.0-2.0。

另外,为了防止与烧碱作用后的杂质重新黏着于纤维,在精炼废液中还应含有适量的烧碱,不低于2-3g/l。

因此在一般的精炼液中,烧碱的用量应为3-5g/l。

表面活性剂能有利于练液润湿织物,提高净洗和去杂效果。

常用于煮练的表面活性剂有肥皂、红油、烷基磺酸钠和烷基苯磺酸钠等,此外也可用复配的专用煮练剂。

硅酸钠俗称泡花碱,它的作用是吸附练液中的铁质和其他杂质,防止在织物表面产生锈渍和沉积杂质,能提高织物吸水性和白度。

2.2漂白织物经过煮练,除去了大量杂质,但色素依然存在,外观不够洁白。

棉针织物快速冷轧堆前处理技术

棉针织物快速冷轧堆前处理技术纯棉机织物的冷轧堆前处理工艺已经推行了数十年,由于织物组织结构不同,织物上含油或含浆的成份不同以及加工设备不同,所以针织物的冷轧堆前处理领域仍是一个空白点。

同时由于冷轧堆前处理堆置时间一般要18~24 小时,一定程度上又制约了冷堆的推广普及.如何将棉机织物的练漂机理运用到针织物上,使针织物既能采用冷堆方法达到节能、降耗、减排又能快速地完成前处理工艺的目的,是我们研究的最终目标,这其中包括工艺的适用性,设备的研发制造,助剂的功能合成三大方面,工艺的合理制定更由为关键. 一.棉针织物双氧水冷堆工艺是在室温下采用碱剂与双氧水同浴浸轧,经过相应时间的反应,达到除油、煮练、漂白的目的,达到工艺所要求的白度与毛效。

(一)织物的含杂情况果胶质果胶物质的主要成份是果胶酸的衍生物,而果胶酸本身是聚一D一1.半乳糖酸,它在原棉中并非以游离状态存在的,它的部分羧基与钙镁离子结合成消解度很小的盐,部分羧基以甲酯形式存在,部分也可能与纤维素以酯键形式结合在一起,使果酸物质失去了亲水性。

果胶物质主要存在于棉纤维的初生胞壁中,它们将纤维素大分子间的空隙完全堵塞。

因此果胶物质的非亲水性和空隙阻碍作用而影响了纤维的毛效。

2.棉蜡棉蜡主要存在与棉纤维外层的角皮层里,它的含量约占棉纤维的0.5%-1.2%,它在纤维表面形成了一层连续的覆盖层。

其组织十分复杂,大体可分为两大类:第一类是不能被皂化的物质,主要是高级脂肪醇,第二类为分子量较高脂肪的酯类。

棉蜡的拒水性不仅取决于其含量还取决于其分布状态,有时大部分棉蜡被去除,在干燥的过程中仍然会有部分棉蜡均匀地涂布在初生胞壁的外面,犹如一层连续的薄膜,而影响纤维的毛效。

3.油剂针织物织造时为提高针线的强力与润滑力,不造成织造断纱现象多施加一些油剂,其含量约占总纤维重量的2% 左右,主要分阴离子与非离子两大类,一般是磷酸酯、硫酸酯、聚氧乙烯醚、多元醇与烷基酰胺类,油剂的存在大大降低了织物的润湿性能,必须要加以去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验方案

一、材料

织物:全棉针织物130cm×130cm

药品:练漂粉(如197、清棉师等)、30%双氧水、低温氧漂催化剂

仪器:恒温水浴锅、分光光度仪、计算机测色仪、弹子顶破强力机、放大镜、电子天平、染杯、玻璃皿、烧杯、玻璃棒等

二、工艺处方

练漂粉2-3g/L

30%双氧水 5.5-9.5 g/L

低温氧漂催化剂 0.5g/L

浴比 1:10

织物 10g

三、基础工艺

配置练漂液→织物润湿挤干后投入练漂液→练漂(85℃,60min)→水洗(热水洗三遍,冷水洗三遍)

四、水平实验与结果

表1 水平实验方案

顺序 A B C D E

因素练漂粉

g/l 30%双氧

水g/l

低温氧漂催化

剂g/l

练漂温度℃练漂时间

min

水平1-5 5.5-9.5 0.3-0.7 55-95 40-80

表2 练漂粉用量的影响

因素30%双氧水8g/l低温氧漂催化剂0.5 g/l 练漂温度85℃

练漂时间60min

练漂粉1、2、3、4、5g/l

水平

指标

1 2 3 4 5

棉籽壳去除

白度

毛效

顶破强力

手感

结果分析……

表3 30%双氧水用量的影响

因素练漂粉*g/l 低温氧漂催化剂 0.5g/l 练漂温度85℃

练漂时间60min

30%双氧水5.5、6.5、7.5、8.5、9.5g/l

1 2 3 4 5

水平

指标

棉籽壳去除

白度

毛效

顶破强力

手感

结果分析……

表4 低温氧漂催化剂用量的影响

因素练漂粉*g/l 30%双氧水*g/l 练漂温度85℃练漂时间60min

低温氧漂催化剂0.3、0.4、0.5、0.6、0.7 g/l

1 2 3 4 5

水平

指标

棉籽壳去除

白度

毛效

顶破强力

手感

结果分析……

表5 练漂温度的影响

因素练漂粉*g/l 30%双氧水*g/l 低温氧漂催化剂*g/l

练漂时间60min

练漂温度55、65、75、85、95℃

水平

1 2 3 4 5

指标

棉籽壳去除

白度

毛效

顶破强力

手感

结果分析……

表6 练漂时间的影响

因素练漂粉*g/l 30%双氧水*g/l 低温氧漂催化剂 *g/l

练漂温度*℃

练漂时间40、50、60、70、80min 水平

指标

1 2 3 4 5

棉籽壳去除

白度

毛效

顶破强力

手感

结果分析……

五、正交实验与分析结果

在单因素的基础上制定正交实验方案

表7 正交实验的条件

因素

试验水平

A B C

1

2

3

表8 L9(33)正交实验方案与结果

因素试验号

因素指标

A B C 棉籽

壳去

除

白度毛效顶破

强力

手感

1 1 1 1

2 1 2 2

3 1 3 3

4 2 1 2

5 2 2 3

6 2 3 1

7 3 1 3

8 3 2 1

9 3 3 2

对数据进行分析,做出合理的结论

表9 结果分析

指标

棉籽壳去除白度毛效顶破强力手感

A B C A B C A B C A B C A B C

K1

K2

K3

k1

k2

k3

R

主次因

素

最佳方

案

终结方

案

通过分析最佳工艺方案…………

结果:

六、性能测试

1、棉籽壳测试

可通过目测观察处理后的布面含棉籽壳情况。

具体方法是在所处理的布面上随机取7~8 个直径为4 cm 的圆圈,在放大镜下观察棉籽壳的残留数目,然后取平

均值为含棉籽壳的数量。

2、白度测试(CIE白度)

将前处理后的测试布样用计算机分光光度仪测白度,在每块织物的3 个不同地方测出数据,然后取平均值。

3、毛效测试(滴水法)

将水滴从一定高度(1cm)滴至试样表面,测定液滴刚好落在布上至液滴镜面刚好消失的时间。

一般需在不同的位置测定5~10次后取平均值。

4、强力测试(顶破强力)

弹子顶破强力试验:弹子顶破强力机,下降速度为10cm/min~11cm/min,弹子直径为2 cm,圆环内径为2.5 cm。

钢球法:等速伸长型试验仪(CRE),精度不超过示值的±1%。

包括一个试样夹持器和一个球形顶杆组件。

顶破装置由夹持试样的环形夹持器和钢质球形顶杆组成。

环形夹持器内径为(45±0.5)mm,顶杆的头端为抛光钢球,本试验所用钢球直径为(38±0.02)mm。

5、手感测试

七、分析与讨论。