pvc氯乙烯工段大型设备检修方案

年产5万吨PVC生产车间的工艺的设计

目录摘要.................................................................... I 1.概述 (1)1.1生产方法简介及设计方法的确定 (1)1.1.1氯乙烯单体的制备方法的选取 (1)1.1.2聚合方法选取 (1)1.2产品的基本性能 (1)1.3产品的应用状况 (2)1.4有关设计参数 (3)2.物料衡算. (4)2.1聚合釜物料衡算 (4)2.2出料槽物料衡算 (5)2.3汽提塔物料衡算 (6)2.4离心部分物料衡算 (7)2.5气流干燥部分物料衡算 (8)2.6沸腾干燥部分物料衡算 (8)2.7筛分包装部分物料衡算 (8)2.8物料衡算总平衡 (9)3.热量衡算. (11)4关键设备的选型 (12)4.1聚合釜的选型 (12)4.2其他设备的选型 (12)5.车间设备布置设计 (13)5.1车间设备布置的原则 (13)5.1.1车间设备布置的原则 (13)5.1.2车间设备平面布置的原则 (13)5.1.3车间设立面布置的原则 (13)5.2车间设备布置 (14)5.2.1车间设备平面布置 (14)5.2.2车间设备立面布置 (14)6.公用工程 (15)6.1供水 (15)6.2供电 (15)6.3供暖 (15)6.4通风 (15)参考文献 (16)致 (17)年产5万吨PVC生产车间的工艺设计摘要本设计是年产5万吨聚氯乙烯(PVC)车间合成工段初步设计。

本文对聚氯乙烯的研究,生产和应用进行了详细的概述,阐述了其在化学工业中的作用和地位。

并介绍了氯乙烯的制备方法和确定了聚氯乙烯的生产工艺。

在确定聚氯乙烯生产工艺的基础上进行了物料衡算,热量衡算,设备选型和车间设计等过程。

文中还对供电、供水、采暖等方案进行了简单的阐述。

关键词:氯乙烯,乙烯氯氧化,聚氯乙烯,悬浮聚合,反应釜选型1.概述1.1生产方法简介及设计方法的确定1.1.1 氯乙烯单体的制备方法的选取氯乙烯单体可由电石乙炔法和乙烯氧氯化法制备,本工艺采用乙烯氧氯化法制备氯乙烯单体。

设备设施检修计划

设备设施检修计划设备设施检修计划 1Ⅰ、检修内容一、地面配电所1、吊芯检查紧固变压器穿芯螺丝,变压器油作试验。

2、检查检修各板柜操作机构,按计算数据调试试验各种保护。

3、检查紧固各电缆压接及触点的接触情况,紧固各部压线螺丝。

二、压风机1、检查清理开关柜内灰尘,检查检修各操作机构压线螺丝除锈并紧固。

2、检查压风机各传动机构,保养并加油。

3、检查各部轴承。

4、紧固各部螺丝。

三、提升机1、清理控制柜内、电阻和灰尘,各压线螺丝紧固。

2、检查检修制动系统,确保其灵敏可靠。

3、调整试验各种保护,确保其动作灵敏可靠。

4、检查各种油脂是否符合要求,液压元件动作是否灵活可靠,不漏油。

5、检查各齿轮咬合情况,接触情况并测量。

四、水泵(负责人:崔正法)1、拆检水泵检查转子有无磨损、损坏。

2、检查轴承情况并加油。

3、检查水泵开关是否完好,紧固压线螺丝,防爆面达到要求。

4、检查检修各阀门确保其灵活、不漏水。

5、检查检修管路确保不漏水,固定牢固。

6、全面试运转。

五、井下设备(负责人:主井-罗占林,副井-朱其选,风井-吴生荣)1、井下的所有电缆,管路,风筒按正规悬挂,消除电缆漏电。

2、所有开关都要逐台检查各触点的接触情况,防爆面的锈蚀情况,不合格的要上井或更换,紧固各部压线螺丝。

3、对井下的`各种保护按根据计算的整定值统一进行检查检定,使其达到灵敏可靠。

4、检查耙装机钢丝绳,紧固各部螺丝,检查调整制动闸。

5、整理调整各运输轨道,检查检修各挡车设施。

6、更换刮板机,刮板链,各转动部位加油。

7、各转动部位配齐护罩。

8、对下井电缆进行摇测,对绝缘值较低的上井修补或更换。

9、各种小型电器,开关设备,全部检查,杜绝失爆。

Ⅱ、质量标准1、各操作机构动作灵敏,各种保护动作灵敏可靠。

2、电缆接线符合规定要求,压线螺丝无锈蚀,紧固。

3、各种油脂合格,机械转动部位结合处不漏油。

4、各种机械设备驱动机构,传动机构灵活可靠,齿轮咬合良好,间隙符合要求。

年产5万吨PVC的氯乙烯合成工段的工艺设计

年产5万吨聚氯乙烯的氯乙烯合成工段工艺初步设计姓名:指导教师:摘要:本设计是年产5万吨聚氯乙烯的氯乙烯合成工段的初步工艺设计,本设计根据株洲化工集团现场实习有关资料及有关文献,完成物料衡算、热量衡算。

此设计配有说明书一份、图纸三份。

说明书内容:1.PVC和VC的发展及发展趋势。

2.合成工段的生产原理、流程。

3.物料衡算、热量衡算。

4.主要设备的设计和选型.5.管道的设计及选型。

6.三废处理安全与防火技术。

三副图纸:1.带控制点的物料流程图。

2.车间平面布置图。

3.主要设备的装配图。

关键词:合成、PVC、VC、工艺、设计。

目录前言1 绪论 (3)1.1 聚氯乙烯(PVC) (3)1.1.1 聚氯乙烯工业的发展概况 (3)1.1.2 聚氯乙烯工业在国民经济中的作用 (4)1.1.3 聚氯乙烯系列聚合物的性质 (4)1.1.4聚氯乙烯制品的开发与应用技术 (5)1.1.5 聚氯乙烯合成方法 (6)1.2 氯乙烯(VC) (10)1.2.1 氯乙烯的合成 (10)1.2.2 生产工艺流程简述 (13)1.2.3 主要工艺参数 (14)1.2.4 主要原料和产物的物化性质 (15)2 工艺计算 (16)2.1 物料衡算 (16)2.1.1 计算依据 (16)2.1.2 计算 (17)2.2 热量衡算 (24)2.2.1 衡算方法 (24)2.2.2 标况下有关物化数据表 (25)2.2.3 计算 (25)3 主要设备的设计与选型 (32)3.1 石墨冷却器的选型 (32)3.1.1 已知条件 (32)3.1.2 计算两流体的平均温度差 (32)3.2 石墨预热器的选型 (33)3.2.1 已知条件 (33)3.2.2 计算两流体的平均温度差 (33)3.3 石墨冷却器Ⅱ的选型 (34)3.3.1 已知条件 (34)3.3.2 计算两流体的平均温度差 (34)3.4 转化器的设计 (35)3.4.1 已知条件 (35)3.4.2 计算 (35)3.4.3 手孔 (37)3.5 泡沫水洗塔的设计 (37)3.5.1 已知条件 (37)3.5.2 塔径的计算 (37)3.5.3 孔的布置 (38)3.5.4 塔板的压降 (38)3.5.5 稳定性 (39)3.5.6 液泛 (39)3.5.7 物沫夹带 (40)3.6 主要设备一览表 (40)4 主要管道管径计算和选型 (41)4.1 HCl进料管 (41)4.2 乙炔气进料管 (41)4.3 石墨冷却器的进料管 (42)4.4 多筒过滤器进料管 (42)4.5 转化器进料管 (42)4.6 转化器出料管 (43)4.7 石墨冷却器进口管 (43)4.8 40%盐水进料管 (44)4.9 循环水管 (44)4.9.1 石墨预热器 (44)4.9.2 转化器 (44)4.9.3 石墨冷却器 (44)4.10 总进水管 (45)4.11 部分管道一览表 (45)5 合成工段中三废的产生及处理 (45)5.1 氯化汞触媒的产生中毒机理及处理 (45)5.1.1 氯化汞触媒的产生 (45)5.2 尾排氯乙烯外逸的产生中毒机理及处理 (46)5.2.1 尾排氯乙烯外逸的产生 (46)5.2.2 中毒机理 (46)5.3 废水的处理 (47)5.3.1 废水排放标准 (47)5.3.2 废水的处理方法 (47)5.4其他三废的处理 (48)6 安全生产防火技术 (48)6.1 厂区安全生产特点 (48)6.2 乙烯合成的安全技术 (48)6.2.1 原料及中间提的闪点、自燃点、爆炸范围 (48)6.3乙炔爆炸 (49)6.3.1 氧化爆炸 (49)6.3.2 分解爆炸 (49)6.3.3 乙炔的化合爆炸 (49)6.4 氯乙烯的燃烧性能 (49)6.5 安全措施 (49)结论 (50)参考文献 (50)致谢.................................................................................................................................... 错误!未定义书签。

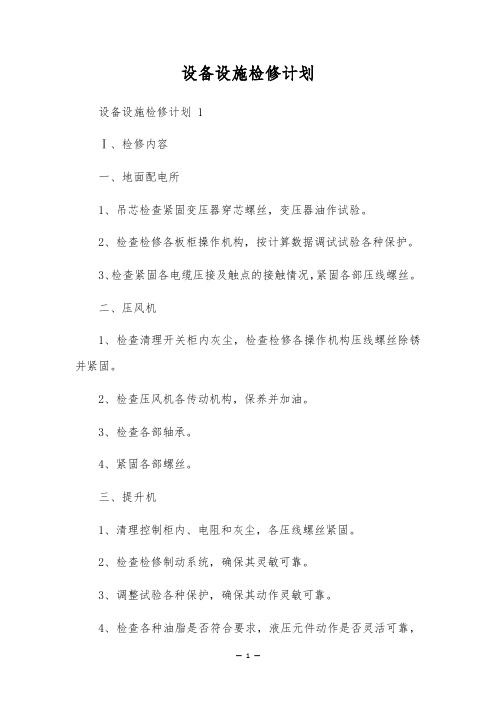

氯乙烯工段生产异常现象及处理方法

27

高塔釜液面上升

①液面计被炭化堵塞

②加热釜传热效果差

③塔顶温度太低回流量大或塔釜温度低

④成品冷凝器冷凝效果差,造成高塔压力高

①检查并疏通液面计

②停车清理塔釜列管

③调整回流量或塔釜温度

④调整冷冻盐因

处理方法

28

单体含高沸物超标

①高塔釜温度太高

②釜中物料太少,液面太低

①尾气放空自控仪表故障

②盐水泵电源跳闸停水

③切换尾气冷凝器时未开进口阀或因液态单体逸出造成尾气放空管结冰

①检查仪表或切换手动放空阀

②再启动电源运转

③检查和调整上述阀门,开热水或蒸汽吹扫堵塞的管道

序号

异常情况

主要原因

处理方法

20

低沸塔系统压力突然下降

①尾气放空自控仪表故障

②压缩机电源跳闸

①检修仪表或切换手动阀放空

③调整温度

④与压缩系统联系

⑤提高加热水量和水温

⑥与HCl工段联系,稳定纯度,提高VC纯度,使尾气放空压力稳定,降低系统压力

18

低沸塔下料波动

①加热釜蒸发量过大

②平衡管堵塞

③全凝器或尾冷器下料管堵塞或结冰

④尾气放空量大

①调整加热水温或水量

②疏通平衡管

③用热水或蒸汽吹扫,或停车处理

④减少放空量

19

低沸塔系统压力突然上升

30

热水槽内有VC气体

高沸塔或低沸塔塔釜列管漏

查处原因,停车检修

②关闭尾气放空阀

21

尾气放空量剧增,含VC高

①气柜高增开压缩机送气量大

②压缩气体温度过高

③HCl纯度低,转化率差或乙炔过量

④冷凝效果差

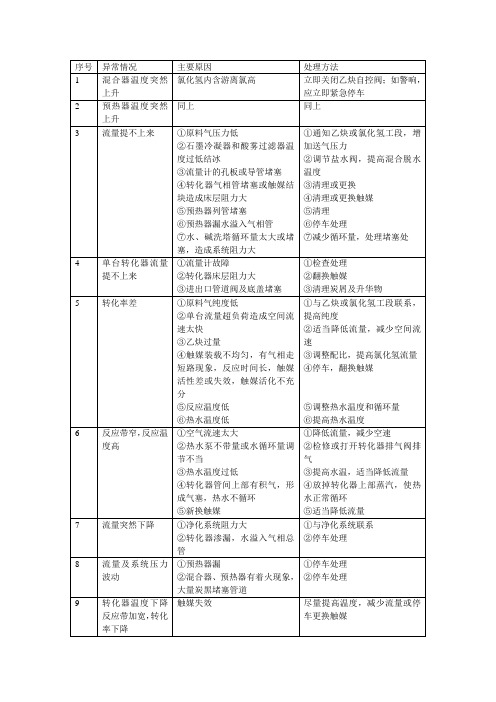

聚合工段重大风险管控方案

5、单体槽围堰装有监控摄像;

6、巡检人员每小时按时巡检;

聚合工段

己完成

2

聚氯乙烯事业部

聚合釜

触电、设备损坏、机械伤害、人员中毒、窒息

2

1、聚合釜周围设置有毒气体检测仪;

2、随身携带便携式有毒气体检测仪;

3、巡检每小时按时巡检;

4、进入容器前严格安全隔绝、置换通风、设备断电,聚合釜内含氧必须219%。烯事业部

出料管线

出料管线振动,导致管线出现裂缝,氯乙烯泄露,引发中毒、着火和爆炸等事故

2

1、现场设置有毒气体检测仪;

2、巡检随身携带便携式检测仪;

3、出料时巡检现场检查确认。

4、聚合厂房各楼层装有监控摄像。

5、出料管线已购买减震器。

聚合工段

减震器还未安装,其他已完成

4

聚氯乙烯事业部

常规风险(重大、较大)及分级管控方案

序号

单位

风险点

主要风险描述

风险等级

管控层级

管控方案

责任单位

成限完期

资金预算(元)

完成情况

1

聚氯乙烯事业部

单体储槽

单体槽各阀门、法兰、管线出现泄漏,造成中毒、着火和爆炸等事故

2

1、储槽周围设置有毒气体检测仪;

2、巡检随身携带便携式检测仪;

3、按时巡检排污并检查确认管线阀门无泄漏;

出料管线

管线排污未关,氯乙烯泄露,引发中毒、着火和爆炸等事故

2

1、现场设置有毒气体检测仪;

2、巡检随身携带便携式检测仪;

3、出料时巡检现场检查确认后方可出料。

4、聚合厂房各楼层装有监控摄像。

聚合工段

已完成

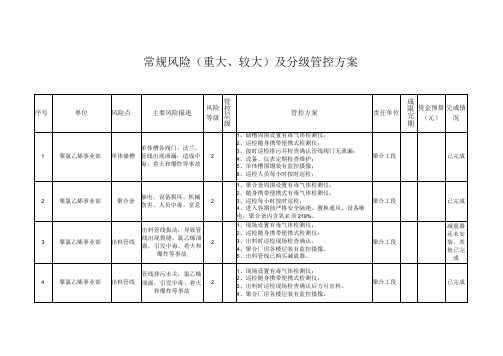

VCM分厂氯气压缩机C101检修规范

VCM分厂氯气压缩机C101检修规范第一部分:关于压缩机一:什么是压缩机:压缩机是一种输送气体和提高气体压力的机器。

1工作介质是气体,工作介质是液体的是机泵2提高气体的压力二:通风机,鼓风机,压缩机的区别1:压缩比:机器的排气压力P2(绝对压力)和吸气压力(绝对压力)的比值称为压缩比έ═P2/P12:έ≤1.1叫通风机έ═1.1—4叫鼓风机C101是单级立式全周放流离心式氯气压缩机工作介质:干氯气入口压力:0.1-0.19MPA 出口压力:0.3-0.5MPA流量:1250-3200M3/H轴密封系统为干气密封缓冲气体为氮气压力0.6MPA齿轮箱油封为机械密封美国胜达因生产的LMC—313—132型驱动机为东芝380V132KW2级电机增速器输入转速2970RPM两极直齿增速输出20600RPM转轴支撑系统:输入轴和中间轴是滚动轴承,内圈过盈配合,轴和轴承装好后做动平衡。

外圈与轴承座是间隙配合(主要是便于按装拆卸)运转后达到紧密配合。

输出轴为5片可倾瓦滑动轴承润滑方式:内置主油泵,内啮合直齿轮泵油压0.2-0.5MPA外置辅油泵:外啮合直齿轮泵油压0.15-0.35MPA润滑油:自动变速器油ATF或DEXROW 油温60-82度外设一台油过滤器和一台列管式油冷器设计寿命:3年(滚动轴承的寿命)监测控制系统:高速轴振动,径向两个测点90度分布。

高报值:35微米连锁值:65微米油箱温度计(60-82度)现场及远传油压表(大于0.1MPA)密封氮气压力表(0.6MPA)密封泄漏量流量计(0.56标米)油泄漏检测口3毫升四:实施检修制定检修规程:1机组简介2检修顺序3注意事项4数据记录VCM分厂氯压机检修规程一:设备简介:1:设备型号:LMC313-1322:工作介质:干氯气进口压力:0.1-0.19MPA 出口压力:0.3-0.5MPA流量:1250-3200标米3:驱动机形式:380V 132KW电动机转速:2970RPM螺栓)—50B(长轴套)—936J(O圈)—936H(O圈)—60B(静环)—916B、905F (螺钉垫片)—30、87A(密封腔及垫片)—916S、905A螺钉及垫片)—51C—936J (O圈)—936H(O圈)--52、60A(静环组件)—905E、916A(螺钉、垫片)—50A (短套)—936G(O圈)—15(扩压器盖)—158C(调整垫)—936G(O圈)—2、5(叶轮、止动环)—936F、3(O圈、螺栓)3:整机组装好后即可以现场安装五:安装要求1:轴承座孔尺寸使用内径千分表测量,共测四点取平均值应在90.00—90.04MM之间2:高速轴轴向窜量通过箱体内调整垫片调整应在0.33—0.43MM之间,径向窜量不能调整应小于0.28MM一般可以达到。

万吨聚氯乙烯聚合工段工艺设计

聚氯乙烯聚合工段经济效益分析

投资成本估算

01

设备购置费用

根据工艺流程和生产规模,计算 所需设备的数量和规格,并估算 设备购置费用。

02

建筑工程费用

03

流动资金准备

根据设备布局和生产需求,进行 厂房建设和改造,包括土建、安 装等费用。

为确保工段正常运转,需准备一 定数量的流动资金,用于购买原 材料、支付工资等日常开支。

万吨聚氯乙烯聚合工段工

BIG DATA EMPOWERS TO CREATE A NEW

ERA

艺设计

• 聚氯乙烯聚合工段概述 • 聚氯乙烯聚合工段工艺流程 • 聚氯乙烯聚合工段设备与装置 • 聚氯乙烯聚合工段安全与环保 • 聚氯乙烯聚合工段经济效益分析

目录

CONTENTS

01

聚氯乙烯聚合工段概述

聚氯乙烯聚合工段的发展历程

早期的聚氯乙烯聚合工段采用釜式间歇聚合工艺,生产效率低,产品质 量不稳定。

随着技术的不断发展,连续聚合工艺逐渐取代了间歇聚合工艺,生产效 率和质量得到了显著提高。

目前,聚氯乙烯聚合工段正朝着自动化、智能化、绿色化方向发展,新 型的反应器、催化剂和助剂不断涌现,为提高产品质量和降低生产成本 提供了更多可能性。

BIG DATA EMPOWERS TO CREATE A NEW

ERA

聚氯乙烯聚合工段简介

聚氯乙烯聚合工段是将氯乙烯单 体通过聚合反应转化为聚氯乙烯

树脂的过程。

该工段通常包括原料准备、聚合 反应、树脂处理和产品包装等环

节。

在聚合反应过程中,需要使用引 发剂、分散剂、调节剂等助剂, 以控制反应速度、产品质量和生

BIG DATA EMPOWERS TO CREATE A NEW ERA

E_PVC化工设备检修规程范本1

目录一、装置安全检修规程 (3)1.1装置检修的安全规定 (3)二、离心泵检修规程 (4)2.1总则 (4)2.1.3工作原理: (4)2.1.5.3常见故障与处理: (5)三、水环式真空泵维护检修规程 (6)3.1总则 (6)3.2工作原理 (6)3.3检修容 (7)3.3.1小修 (7)3.3.2大修 (7)3.3.3检修前的准备 (7)3.3.4 物资准备 (8)3.3.5 安全技术准备 (8)3.3.6检修方法 (8)3.3.7检修质量标准 (9)3.3.8 试车与验收 (12)3.3.9维护保养 (12)3.4.0常见故障处理见下表 (13)四、计量泵的维护检修规程 (15)4.1 概述 (15)4.2产品代号 (15)4.3工作原理 (15)4.3.1液压部分工作原理 (16)4.4 预防性维护 (16)4.4.1维护程序 (16)4.4.2 标定泵的流量 (16)4.4.3 检测出口的泄漏 (17)4.4.4清洗单向阀 (17)4.4.5 膜片更换 (17)4.4.6泵停用时的维护 (17)4.4.7 泵的保存 (17)4.4.8可能产生的故障及排除方法 (18)五、螺杆泵的维护检修规程 (19)5.1总则 (19)5.2检修周期 (20)5.3检修容 (20)5.4泵的清洗 (20)5.4.1润滑保养 (20)5.5填料式密封 (21)5.5.1运行 (21)5.5.2注意事项 (21)5.5.3旧填料的取出 (22)5.5.4填料函体的准备 (22)5.5.5填料圈的切断 (22)5.5.6故障排除 (22)5.5.7日常维护保养 (23)六、压缩机的维护检修规程 (24)6.1总则 (24)6.2检修间隔期 (24)6.3检修容 (25)5.3.1小修 (25)6.3.2大修 (27)6.4检修前的准备 (28)6.4.1技术准备 (28)6.4.2物资准备 (28)6.5检修方法 (28)6.5.1 拆卸顺序 (28)[将压缩机从底座上拆下] (28)6.5.2拆卸时的注意事项: (30)6.6 装配 (30)6.6.1再装配的注意事项 (30)6.6.2重新组装 (31)6.7重要部件的维护 (32)6.7.1密封的维护 (32)6.7.2轴承的维护 (34)6.7.3 联轴器 (36)6.8. 试车与验收 (36)6.8.1压缩机起动前的注意事项 (36)6.8.2压缩机启动前的准备工作 (37)6.8.3试车 (37)6.8.4.停机时或停机后的注意事项 (38)6.8.5.停机 (38)6.8.6验收 (39)5.9维护与保养 (39)七、包装检测码垛生产线维护检修规程 (40)7.1总则 (40)7.2工作原理 (41)7.3检修容 (41)7.3.2 装配 (48)7.3.3检修注意事项 (49)7.3.4验收 (49)7.3.5维护保养 (49)7.3.6 常见故障处理见下表 (50)八、研磨机的维护检修规程 (54)8.1 总则 (54)8.2 检修容 (55)8.2.1 分级轮和分级机轴承筒 (55)8.2.2 冲击研磨机 (55)8.2.3 研磨机驱动装置和研磨机轴承筒 (55)8.3 检修前的准备 (55)8.3.1技术准备 (55)8.3.2物资准备 (55)8.4 检修方法 (56)8.4.1分级轮和分级机轴承筒 (56)8.4.2分级轮–拆卸与安装 (56)8.4.3 更换分级轮叶片 (57)8.4.4更换分级机轴承筒的滚动轴承 (58)8.4.5冲击研磨机 (59)8.5研磨机驱动装置和研磨机轴承筒 (61)8.5.2 拆卸和安装研磨机轴承筒 (61)8.6. 运行 (62)8.6.1开车 (62)8.6.2 维护与保养 (63)一、装置安全检修规程1.1装置检修的安全规定1)严格执行公司关于装置停工检修安全管理标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯乙烯工段大型设备检修方案

一、转化器检修方案

1、首先将泄漏转化器甩掉,关闭气相进出口阀;

2、待转化器温度降低后,关闭转化器水路进出口阀;

3、对泄漏转化器进行泄压;

4、办理检修作业证、抽堵盲板正;

5、对泄漏转化器气相进出口打上盲板;

6、拆卸转化器上下盖螺钉;

7、办理吊装证;

8、使用吊车将转化器上盖吊下来;

9、抽取转化器内的触媒;

10、卸下转化器下盖;

11、打通转化器每一根列管;

12、办理用电作业证、动火作业证,通知化验分析人员进行转化器周围环境及列管内进行动火分析;

13、对转化器漏点进行补焊;

14、对转化器进行憋压试漏;

15、装上转化器下盖;

16、对转化器填料进行装填;

17、办理吊装证;

18、把转化器上盖吊装上;

19、打开转化器热水进出口阀对转化器进行预热;

20、转化器预热合格后,即可打开转化器气相进出口阀挂上转化器。

二、低沸塔检修方案

1、关闭低沸塔进口阀,停止进料;

2、将低沸塔料过空;

3、关闭低沸塔至高沸塔过料阀;

4、关闭低沸塔冷却水、再沸器热水阀;

5、办理检修作业证;

6、加氮气或水对低沸塔进行置换;

7、置换分析合格后,泄压或放水;

8、将低沸塔分段拆开(每节做好标记);

9、办理吊装证;

10、将低沸塔分段吊出;

11、将低沸塔内塔板拆下来进行清理;

12、塔板清理好后安装上;

13、办理吊装证;

14、分段安装低沸塔;

15、低沸塔安装好后,进行置换;

16、置换分析合格后,打开低沸塔冷却水阀和再沸器热水阀;

17、打开低沸塔进料阀,开始进料。

三、高沸塔检修方案

1、关闭高沸塔进口阀,停止进料;

2、将高沸塔料蒸空;

3、关闭高沸塔再沸器热水阀;

4、关闭高沸塔至成品冷凝器出料阀;

5、关闭高沸塔冷却水;

6、办理检修作业证;

7、加氮气或水对高沸塔进行置换;

8、置换分析合格后,泄压或放水;

9、将高沸塔分段拆开(每节做好标记);

10、办理吊装证;

11、将高沸塔分段吊出;

12、将高沸塔内塔板拆下来进行清理;

13、塔板清理好后安装上;

14、办理吊装证;

15、分段安装高沸塔;

16、高沸塔安装好后,进行置换;

17、置换分析合格后,打开高沸塔冷却水阀和再沸器热水阀;

18、打开高沸塔进料阀,开始进料。

四、压缩机检修方案

1、关闭压缩机进气总阀,打开泄压阀,按停车键;

2、待压缩机泄压后;

3、关闭压缩机气相进出口阀门,辅助进气阀;

4、关闭压缩机循环水进出口阀门;

5、办理停电作业证,并挂检修设备请勿合闸指示牌,办理检修作业证;

6、通氮气置换压缩机;

7、分析置换合格后,方可拆掉空气过滤器进行检查是否堵塞;

8、拆掉油过滤器检查是否需要更换;

9、打开油罐检查回流管是否正常;

10、检修完毕后,应向主机内加入3升左右的专用压缩机油;

11、通氮气进行试压试漏;

12、对压缩机进行置换;

13、置换分析合格后,打开循环水进出口阀门;

14、打开压缩机气相进出口阀门,关闭泄压阀,打开辅助进气阀;

15、点动压缩机开车键,观察压缩机是否运转正常,观察油压情况,正常后方可缓慢开大进气总阀。

五、单体槽检修方案

1、关闭单体槽进料阀;

2、将需检修的单体槽内单体料压空;

3、关闭单体槽出料阀;

4、关闭单体槽平衡阀;

5、将单体槽内压力回收至气柜;

6、单体槽回收完之后,关闭回收阀;

7、办理检修作业证;

8、加氮气或水对单体槽进行置换;

9、置换分析合格后,打开单体槽人孔进行自然通风;

10、对单体槽内进行分析合格后,方可进入单体槽进行检修;

11、检修好之后,将人孔安装上,之后用氮气或加水进行试压试漏;

12、加氮气或水对单体槽进行置换;

13、置换分析合格后,先打开平衡阀进行串压;

14、带压力串平之后,打开单体槽进料阀开始进料。

六、气柜检修方案

1、关闭气柜所有进气阀门;

2、系统停车;

3、抽低气柜;

4、将气柜内的水放净;

5、办理检修作业证;

6、打开气柜顶部人孔盖;

7、用风扇对气柜进行置换;

8、分析置换合格后,方可进入气柜进行检修;

9、检修完成后,将气柜顶部人孔安装上;

10、加水或氮气进行试压试漏,同时进行置换;

11、置换分析合格后,方可打开气柜进气阀,等待开车备用。