锥齿轮接触斑点标准

弧齿锥齿轮接触斑点图像匹配分析

抽 样 一 致 性 算 法 , 用 的几 何 约 束 是 极 线 约 束 关 系 常

( pp lrL n ) E ioa ie。

的二 阶泰 勒展 开 式 : D () =D + + () 2

宽 基 线 图像 匹配 问题 历 来 是 难 点 , 统 的 关 键 点 传 提取 算法 提 出的关键 点 由于不 具 有尺度 、 转不 变性 , 旋 因此 对 后 续 匹配 算 法 要 求很 高 , 匹配 过 程 中往 往 会 在 有 很 大 的 困难 , 产 生 严 重 的 误 匹 配 。SF 算 法 利 用 会 IT 关 键 点描 述 符来 匹配 , 匹配 的 规 则按 L we 出的最 邻 o 提 近 原 则 进 行, 从而 对 几 何 形 变 较 大 的 宽 基线 图像 具 有

1引言

弧 齿 锥 齿 轮 接 触 斑 点 的 形 态 是 衡 量 其 啮 合质 量 的 重要 指 标 之一 。 接 触 斑 点 图像 进行 匹配 处 理 , 对 为

下一 步斑 点的三维重构提供信息, 是弧齿锥齿轮非接 触检测系统开发中的重要一步, 图像匹配是数字图像

处 理 应 用 中的难 点 , 理论 和 算 法直 接 影 响 匹配 的效 其 果 。图像 匹配 算 法可分 为 基 于灰 度 相 关 的匹配 、 于 基 特 征 的 匹配 、 于模 型 匹配 以及 基于 变 换域 的匹配 。 基 在 弧 齿 锥 齿 轮 对 滚 检 测 系 统 中基 于 图像 特 征 的宽 基 线数 字 图像 匹配 是 目前该 系统 开发研 究 中 的难 点。

2宽基 线匹配

宽 基线 条 件下点特 征 匹配 的首 要任 务 就 是提 取稳

定的特征 , 在此基础上实现差异 较大的两幅图像之 间

锥齿轮接触斑点检查及调整

接触斑点一般用涂色法检查,在大齿轮啮合面上均匀涂以0.003~0.003mm的加少量L-AN油的红丹粉或普鲁上油,在轻微的制动下转动齿轮副,再观察转后齿面上接触亮痕迹的分布位置,在齿面展开图上计算百分数,齿轮副常见的接触斑点分布及调整方法见表

表锥齿轮接触斑点及调整方法

齿轮种类

零度锥齿轮异向偏接触

1)小齿轮凹侧接触于小端,凸侧接触于大端,由两轴线偏移或小齿轮轴向定位误差引起2)小齿轮凹侧接触于大端,反方向的误差引起

1)小齿轮沿轴向移进,若仍不能改善接触状况,必要时可修刮轴瓦2)小齿轮沿轴向移出,若仍不能改善接触状况,必要时可修刮轴瓦

接触状况及原因

调整方法

齿轮种类

接触状况及原因

调整方法

直尺及其他锥齿轮正常接触

在轻微负荷下,接触区在齿宽中部,略宽于齿宽的一半,稍近于小端,在小齿齿轮面上较高,大齿轮面上较低,但都不到齿顶

直齿及弧齿锥齿轮异向偏接触

大、小齿轮在齿的一侧接触于大端,另一侧接触于小端,由两轴线偏移引起

应检查零件加工误差,必要时可修刮轴瓦

直齿及其他锥齿轮同向偏接触

1)两齿轮的两侧同在小端接触,由轴线交角过大引起2)两齿轮的两侧同在大端接触,由轴线交角过小引起

1)不能用一般方法调整,必要时可修刮轴瓦。2)不能用一般方法调整,必要事可修刮轴瓦

双曲面齿轮异向偏接触

小齿轮凸侧接触于大端,凹侧接触于小端,由于小齿轮轴向偏置过大,反之,由于轴向偏置过小

直齿及其他锥齿轮高低接触

1)小齿轮接触区太高(偏向齿顶),大齿轮接触区太低(偏向齿根),由小齿轮轴向定位误差引起2)小齿轮接触区太低,大齿轮接触区太高,原因同上,但误差方向相反3)同一齿的一侧接触区太高,另一侧低,如小齿轮定位正确且侧隙正常,则为加工误差引起

圆锥齿轮接触区的调整

圆锥齿轮接触区的调整在生产之前,机床调整卡要精确地计算,因为它是操作工人安装调整机床的依据。

但实践证明,完全按调整卡安装后所切制的产品要获得理想的接触,几乎是不可能的。

原因很复杂,除计算误差以外(其实这不是主要原因),尚有机床本身的因素,更主要的是来自相配齿轮的原因,因此齿轮的接触区调整是相当重要而复杂的工作。

齿轮的接触区,通常在专用的“锥齿轮滚动检验机”上进行,大小齿轮各按其自身的理论安装距离进行安装后,齿侧符合实际规范要求的间隙,齿表面涂色,开动机床时,从动轴一方稍施压力,齿表面即出现接触斑痕。

这种方法简单易行,也能比较真实的反映齿轮使用时的状况,因而被广泛用于生产。

1)不良接触区产生的原因接触精度是齿轮重要的质量指标,根据齿轮使用的场合不同,对此项精度提出了接触面积的大小及在整个齿面上的位臵等要求,不符合这种要求的种种接触,都属于不良的接触区。

从理论上分折,不良的接触区均由齿形、齿向误差所致。

齿形误差含齿轮实际压力角与理论压力角的误差(或被切齿轮与标准件压力角的误差),它表现在接触区沿齿高方向分布不理想。

齿向误差的含义包括齿长方向节锥理论齿线延长线的相交性(或叫对中性)和自齿大端至锥顶收缩比例的关系。

它表现在接触区沿齿长方向分布的不理想。

下图是几种不良接触的实例。

图:加工误差对齿轮接触区的影响及其组合情况2)不良接触区的改善改善不良的接触区是工艺人员和操作工人经常遇到的工作,是机床调整的重要任务。

在弄清楚产生不良接触的原因之后,操作工人的功夫就在于准确、适量的修正机床调整数据,使不良的接触区得到改善。

在滚动检验机上,将铣完的齿轮与相配齿轮按理论安装距安装后,经过对滚,若接触区在齿高方向不理想,此时改变小轮的安装尺寸(前进或后退小轮)可以使齿高方向的接触得到改善并获得理想的位臵。

若接触区在齿长方向不理想,可以垂直移动从动轴的位臵(上升或下降被动轮轴)可使某一齿面的接触改善并获得理想的接触区。

锥齿轮公差标准 DIN

锥齿轮公差DIN3965UDC德国标准1986年8月取代1981年9月版为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。

目录1.应用范围 ................................................2.前言......................................................3.符号和量..................................................4.齿坯尺寸公差..............................................5.齿轮公差体系结构..........................................5.1公差间的关系............................................5.2参数的误差和偏差........................................5.3锥齿轮公差等级..........................................5.4公差的计算..............................................6.应用公差..................................................7.附加的测量方法............................................7.1径向跳动................................................7.2节距误差................................................7.3切向综合误差............................................8.齿面接触斑点.............................................. 第2部分单个参数公差.........................................1.前言和应用范围............................................2.公差...................................................... 第3部分切向综合误差公差.....................................1.前言和应用范围............................................2.公差...................................................... 第4部分轴交角误差和轴交点偏差公差...........................1.前言和应用范围............................................2.公差......................................................第一部分基本内容1.应用范围此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。

DIN3965锥齿轮标准管理公差

锥齿轮公差 DIN3965为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。

目录第一部分差不多内容 (3)1. 应用范围 (3)2. 前言 (3)3. 符号和量 (3)4. 齿坯尺寸公差 (6)5. 齿轮公差体系结构 (7)5.1公差间的关系 (7)5.2参数的误差和偏差 (8)5.3锥齿轮公差等级 (8)5.4公差的计算 (9)6. 应用公差 (11)7. 附加的测量方法 (11)7.1径向跳动 (12)7.2节距误差 (12)7.3切向综合误差 (12)8. 齿面接触斑点 (13)第2部分单个参数公差 (16)1. 前言和应用范围 (16)2. 公差 (16)第3部分切向综合误差公差 (57)1. 前言和应用范围 (57)2. 公差 (57)第4部分轴交角误差和轴交点偏差公差 (94)1. 前言和应用范围 (94)2. 公差 (95)第一部分差不多内容1.应用范围此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。

2.前言为确保标准满足锥齿轮所有功能要求,涉及到运转平稳性,承载能力,均匀的角度传递和统一的使用寿命,齿轮系统某些参数的误差有必要操纵在给定的范围内。

公差大小已使用与圆孔配合相类似的原则确定了。

因此,与圆孔配合类似,目前技术无法实现的精度对应的公差等级也已被确定,因为它们代表今后有可能达到的精度。

3.符号和量a 齿面接触斑点尺寸,轴向偏移c 齿面接触斑点尺寸d 节圆直径;齿面接触斑点尺寸d m中点节圆直径d B测试凸缘直径d R分度曲面直径e 齿面接触斑点尺寸f 个体误差;齿面接触斑点尺寸f a轴线交点误差f i’齿间切向综合误差f k’切向综合误差的短波成分f l’切向综合误差的长波成分f p相邻周节误差f u相邻周节偏差fΣ轴交角误差m 模数m mn 中点锥距处的法向模数t B安装距(顶点到背部的距离)t E轮冠距(大端齿顶圆所在平面至定位面的距离)t H辅助面距(辅助平面到定位面间距离)u 传动比B 孔径F 综合累积误差F i旋转偏差F i’切向综合误差F p节距累积误差F r径向跳动F rd测试凸缘直径dB相关于大轮轴线的径向跳动F rs参考平面F1相关于大轮轴线的径向跳动F1,F2参考平面K1-K9辅助量R m中点锥距δ分锥角δa 顶锥角εα端面重合度εβ纵向重合度εγ总重合度φ公差增量Σ轴交角图1 齿坯和安装距公差(同样能够参考DIN3971中的定义)4. 齿坯尺寸公差(适用于切齿之前的齿坯)计量、制造和装配所必须的测试平面和测试直径的公差也同样要满足。

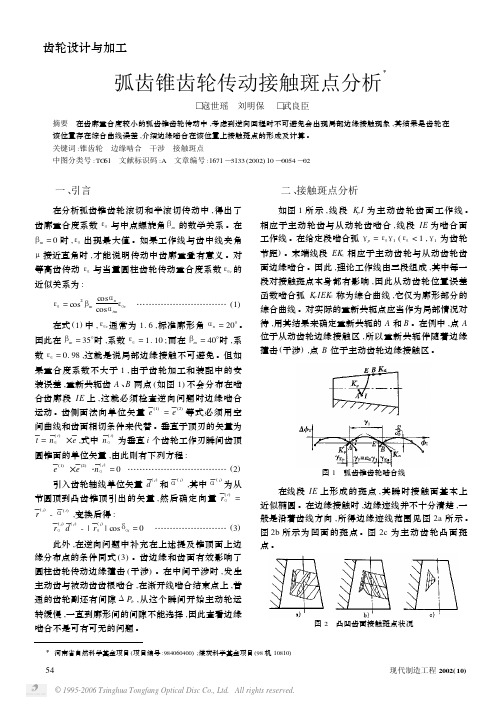

弧齿锥齿轮传动接触斑点分析

装误差 ,重新共轭齿 A 、B 两点 (如图 1) 不会分布在啮

合齿廓段 IE 上 ,这就必须检查逆向问题时边缘啮合

运动 。齿侧面法向单位矢量 e (1) = e (2) 等式必须用空

间曲线和齿面相切条件来代替 。垂直于顶刃的矢量为

t = nα( i) ×e ,式中 nα( i) 为垂直 i 个齿轮工作刃瞬间齿顶

齿轮设计与加工

弧齿锥齿轮传动接触斑点分析Ξ

□寇世瑶 刘明保 □武良臣

摘要 在齿廓重合度较小的弧齿锥齿轮传动中 ,考虑到逆向回程时不可避免会出现局部边缘接触现象 ,其结果是齿轮在 该位置存在综合曲线误差 ,介绍边缘啮合在该位置上接触斑点的形成及计算 。 关键词 :锥齿轮 边缘啮合 干涉 接触斑点 中图分类号 :TG61 文献标识码 :A 文章编号 :1671 —3133 (2002) 10 —0054 —02

…(6)

半径 bF

=

rF cosβ sin qF

……………………………

(7)

2. 纵向接触斑点位移的计算

纵向接触斑点位移的计算使用矢量方程 :

v

( r

p)

=

v

( r

F)

+

v( r

F1

)

………………………………… (8a)

epr + Ω( p2) xe ( p) - ωi2 ×e( p) = erF + Ω( F1) ×e( F)

…………………… (3)

此外 ,在逆向问题中补充在上述提及锥顶面上边

缘分布点的条件同式 (3) 。齿边缘和齿面有效影响了

圆柱齿轮传动边缘撞击 (干涉) 。在中间干涉时 ,发生

主动齿与被动齿齿根啮合 ,在渐开线啮合结束点上 ,普

锥齿轮测量

均规定了适用范围。 • DIN 3965-1986,适用于齿面中点法向模数mn≥1mm的各类锥齿轮。 AGMA 2009-B01 反映了齿轮检测新技术,如坐标测量方法。 AGMA 2009-B01及DIN 3965-1986规定的测量项目的公差值均表示为中点 法向模数及测量直径的计算公式,使用准确方便。 GB/T 11365-1989、GB/T 10225-1988规定的测量项目的公差值列为表格, 为一范围值。

Ri Rg k g 0.001 Li Rg k g 0.001

锥齿轮齿距误差测量

f pti i i 1; i 1, n f pt max(abs( f pti ,max ), abs( f pti ,min )); i 1, n Fp max( i ) min( i ); i 0, n

一、锥齿轮精度标准

发展情况:

1、部标JB180—60 2、锥齿轮整体误差理论的影响

3、GB11365—89没得到好好贯彻

一、锥齿轮精度标准

2. GB/T 11365-1989共计规定了23个测量项目:

切向综合误差 Fi ' ( Fi ' )

一齿切向综合误差 Fi ' ( Fi ' )

齿距累积误差 Fp ( Fp ) K个齿距累积误差 Fpk ( Fpk ) 齿圈跳动 Fr ( Fr ) 齿距偏差 f pt ( f pt ) 齿形相对误差 fc ( fc ) 齿厚偏差 Es ( Ess、Esi、Ts )

接触斑点 齿轮副侧隙 齿轮副侧隙变动量 Fvj ( Fvj ) 齿圈轴向位移 f AM ( f AM ) 齿轮副轴间距偏差 fa ( fa )

锥齿轮测量

)

齿距累积误差 Fp ( Fp )

齿轮副齿频周期误差

f

' zzc

(

f

' zzc

)

K个齿距累积误差 Fpk (Fpk )

接触斑点

齿圈跳动 Fr (Fr )

齿轮副侧隙

齿距偏差 f pt ( f pt )

齿轮副侧隙变动量 Fvj (Fvj )

齿形相对误差 f c ( f c ) 齿厚偏差 Es(Ess、 Esi、 Ts)

GB/T 11365

16 22

DIN 3965

16 22

二、锥齿轮测量

测量阶段 预防测量 工艺测量 最终测量

测量项目

测量目的

1.刀夹辅具精度的测 量 2.首件的测量 3.机床精度的检定

1.按工艺要求进行工 序质量的测量 2.热处理变形测量

控制工艺装备及机床 精度等因素引起的加

工误差

控制生产过程的稳定 性,防止废品和提供

齿圈轴向位移 fAM(fAM) 齿轮副轴间距偏差 fa ( fa )

• 齿轮副轴交角偏差 E(E)

一、锥齿轮精度标准

3、ANSI/AGMA 2009-B01规定了测量项目、测量方法、数据处理方法、

公差计算方法等。

1) 单个齿轮测量: • 单齿周节及周节累积变化 • 跳动 • 齿厚 • 齿形:CMM(齿形误差拓 扑图)

1、滚动检查仪(普遍型)

1、滚动检查仪(万能型)

1. 最新仪器

1. Gleason 600HTT、Oerikon T60:传动误差、接触斑点、振动、噪

声等。

格利森凤凰检查仪测量原理

2、整体误差测量仪

2、整体误差测量仪

2、整体误差测量仪

3、齿轮测量中心

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锥齿轮接触斑点标准

一、接触斑点位置

接触斑点应位于齿轮节圆锥面上,且应接近于齿高的中点。

在检查过程中,必须保证齿轮的正确安装,以避免因轴向偏移或轴线平行度误差导致接触斑点位置不当。

二、接触斑点大小

接触斑点的大小应符合以下要求:

1.接触斑点应均匀分布,且不应有明显的局部聚集或分散现象。

2.接触斑点的面积应达到齿轮节圆锥面的70%以上。

3.对于重载齿轮,接触斑点的大小应适当增加。

三、接触斑点分布

接触斑点应沿齿轮节圆锥面均匀分布,且不应出现明显的凹凸不平或波浪形现象。

在检查过程中,应使用涂色法将齿轮涂上颜色,然后旋转齿轮,观察接触斑点的分布情况。

四、齿面磨损

齿面磨损应符合以下要求:

1.齿面应光滑,无严重磨损和划痕。

2.齿面磨损量应控制在一定范围内,以保证齿轮的传动精度和寿命。

五、齿轮副啮合频率

齿轮副的啮合频率应符合设计要求,以保证齿轮传动的稳定性和寿命。

在检查过程中,应通过测量齿轮副的转速和扭矩来计算啮合频率。

六、齿轮副轴线平行度

齿轮副轴线平行度应符合以下要求:

1.轴线平行度误差应小于0.02mm。

2.轴线垂直度误差应小于0.03mm。

七、润滑油粘度与清洁度

润滑油粘度与清洁度应符合以下要求:

1.润滑油的粘度应适当,以保证齿轮传动时的润滑效果。

2.润滑油的清洁度应高,以避免杂质和污垢对齿轮造成损害。

在检查过程中,

应对润滑油进行化验,以确定其粘度和清洁度是否符合要求。

八、齿轮副使用环境齿轮副使用环境应符合设计要求,以保证齿轮传动的稳定性和寿命。

例如,对于高温环境下的齿轮副,必须选择耐高温的润滑油和密封材料。

九、齿轮精度等级齿轮精度等级应符合设计要求,以保证齿轮传动的平稳性和精度。

一般来说,高精度等级的齿轮具有较小的公差和较高的加工精度。

十、齿轮材料与热处理齿轮材料与热处理对齿轮的性能有很大影响。

例如,高强度材料和良好的热处理可以提高齿轮的承载能力和寿命。

在选择材料和热处理时,应根据齿轮的使用环境和载荷条件进行综合考虑。