钢筋电渣压力焊质量缺陷原因分析及防治措施

电渣压力焊接头质量缺陷分析及预防措施

过短 ,使熔融金属液休不能受到焊剂 的正常

依 托 ; 坪 别 盒 下 部 堵 塞 不 严 ,使 焊 剂 部 分 泄

不能形成由液态向固态转化的薄层 ,挤压 过 程 中不能顺利排渣;焊接过程结束 时没有及 漏, 金属液体 流失 ; 焊接 时问短 、 焊接 电流过 时进 行顶压, 造成部分钢筋熔液 固化 , 使焊 渣 小、 顶压前过早断 电, 都会造成钢筋熔融量过 不能排 出; 焊接 部位埋入焊剂的深度不够 , 使 小, 使钢 筋不能完全结 合、 有效排 渣, 从而 不 焊渣 不能通过焊别顺利排 出,并且金属液体 能形成 正常的焊 包 与空气接触 易形成 气孔 预 防措 施: 焊前应调整好夹头的起始点 , 预 防措施 焊 : 接前应先把焊剂烘干 ; 掌握 保证上部钢 筋能完全下送到位 ; 安装夹具时 , 好焊接断电和挤压时间,断电应与挤压同时开 下 部钢筋 伸出钳 口的长度 不小于 7 .., 0 保 始 ,此时上部钢筋端面上形成一层介于固态和 证 伸出焊剂盒底部不小 于 6 , 0. .,使熔融金 液 态 之 间的 薄层 ,通 过挤 压 排 出焊 渣 和 其 他 杂 属液体有足 够的焊剂托裹,使 卜 下钢筋能够 质; 填装焊剂时应把焊剂盒装满, 以使焊接部位 正 常结合 ;填装 焊剂前焊剂盒底部要用布堵 埋人焊剂深度满足要求( 一般不小于 印nl u) l 塞严实 , 以免焊剂从缝隙泄漏 ; 焊前选好焊接 电流 , 控制好焊接时间 , 井 应在挤压过程 开始 产生原 因: 焊 别盒底 部缝隙堵塞不严 , 致 的 同时 截 断 电流 , 证 钢 筋 能 足 够 熔 化 。 保

电不 良 预防措施 :焊 接 前 应 检 查 电 极 钳 是 否 夹

紧钢筋 发现没有夹 紧的应夹 好; 电极钳 前 夹 应先把钢筋上的锈和泥污除净。 焊接操 作人员必 须经过严格 的考核 , 取 得有效 的焊工上 岗合格证并 能熟 练操作 ; 焊 接夹具应有足够的刚度 ,在最大 允许荷载下 移动灵活 , 作方便 ; 操 所选焊剂 要合格 一般 应采用 4 1 3 型焊剂 , 因该焊剂含高锰 、 高硅与 低氟成分 ,除起隔绝 、保温及稳 定电弧作用 外, 还能起补充熔渣、 脱氧及添加合 金元素的 作用 , 焊缝金属合金化 。 使

竖向钢筋电渣压力焊质量控制

竖向钢筋电渣压力焊质量控制钢筋电渣压力焊是近几年推广、应用较广的竖向钢筋连接技术之一。

电渣焊具有节能、节约钢材,经济效益明显,施工操作简便,安全可靠的特点。

然而电渣压力焊在实际施工中存在着较多的质量问题,在钢筋电渣压力焊的施工监督过程中,对焊接质量存在问题进行专题探讨,针对不同问题采取相应措施,有效地控制电渣压力焊焊接质量,确保主体结构的安全可靠"。

现将竖向钢筋电渣压力焊易发生的缺陷和质量控制措施分析如下:1 竖向钢筋电渣压力焊易发生的质量缺陷及原因分析(1)焊接接头弯折原因:刚买来的钢筋或用断料机切割过的钢筋,它的端头不平整,端部产生弯折.这样两根钢筋对接时,接触面就不平从而产生弯折;班组考虑经济因素#使用已经磨损的夹具;班组为了赶工期或夹具数量不够,使得夹具拆除时间太早。

(2)焊接接头轴线位移原因:焊接时上下两钢筋没有处在同一轴线上,接头轴线发生偏移的现象较多。

有些工程为了减少焊接接头,柱筋二层一焊接,焊接钢筋长度达 6 米多,夹具夹紧后,由于钢筋偏长摇晃而造成钢筋轴线的偏移;有的上下夹具没调整好,使上下两钢筋安装不同心;有的端头不直,钢筋虽然保持在同一线上,但端部产生偏移。

(3)焊包不均、偏向原因:由于钢筋端面不平;焊剂装不匀或泄漏;回收的焊剂中的杂物没清除干净;钢筋安装时轴线偏移;钢筋端头焊接面不平钢筋熔化后流向低的一面。

(4)焊接接头表面气孔、未焊合外观检查时可看见焊包的表面上有气孔#,钢筋的端面上有一部分未熔化,切割该根钢筋焊接接头做试验时往往尚未达到屈服强度就断裂。

原因:由于焊接电流偏小;焊接时间不足;焊剂受潮等。

(5)焊接接头“虚焊”焊接接头结合不良是钢筋电渣压力焊最大质量隐患,结合不良的( 虚焊) 就是外观正常,但若受外力冲击,接头就会断裂,如果没认真的进行检查将给工程留下隐患。

原因:熔透时间不足;电流太小;焊接速度太快;接头面不洁。

(6)焊接接头脆断焊接接头外观检查合格,但抽取现场焊接接头做试验时,发现接头脆断。

电渣压力焊接头质量缺陷分析及预控措施

钢筋电渣压力焊接头质量缺陷分析及预控措施在多层和高层建筑中,框架柱或剪力墙的竖向钢筋连接多采用电渣压力焊连接,施工简单,操作方便,造价低。

但是,在施工中受操作方法、电压、电流等诸多因素的影响,往往会造成焊接接头存在质量缺陷,例如轴线偏移、接头弯折、焊包不匀、气孔夹渣、焊包下淌等现象。

针对以上常见问题编制相应的原因分析及预防监控措施,具体如下:一、原因分析及预控措施1. 上下钢筋轴线偏移产生原因:焊接钢筋端部有扭曲变形现象或夹具安装不正确,没有夹好钢筋;夹具挤压力过大,造成钢筋错位;焊前晃动已夹好的钢筋,使上下钢筋错位;夹具本身已变形或扭曲。

预防措施:焊前应仔细检查钢筋端头,不顺直的部分应切除或矫正;安装夹具要正确,待上下钢筋同心后,上下夹钳才能同时均匀夹紧钢筋;夹好钢筋后严禁晃动钢筋,以免上下钢筋错位或夹具变形,扭曲;操作前先检查夹具是否变形及夹钳是否紧固,不能用的夹具、夹钳应及时更新或修理。

2. 接头处弯折产生原因:焊接后夹具卸的过早,接头处熔融金属没有完全固化,接头的强度和刚度还都很小,不能支撑上部钢筋。

焊接时未注意扶持上部钢筋,在焊接或卸夹具时,上部钢筋晃动而造成接头处弯折。

预防措施:一套电渣压力焊机应配置5-6 套夹具,目的是保证接头焊接完毕后停歇30s 以上再拆卸焊接夹具时增加一定强度和刚度,避免上部钢筋向下歪斜。

另外,焊接时或卸夹具时应用手扶持好上部钢筋,以免上部钢筋晃动,造成接头弯折。

3. 焊包薄而大产生原因:挤压过程中,挤压速度过快且压力过大,把熔融的金属液体过快地挤向四周。

焊接电流过大或挤压过程的时间过长,使钢筋熔融的金属液过多,从而造成挤压后焊包薄而大。

预防措施:挤压时应逐渐下送钢筋,使上部钢筋把熔融的金属液体均匀地挤到钢筋周围,形成厚薄均匀,大小适中的焊包。

因电渣压力焊的热效率较高,其焊接电流比闪光对焊的电流小一半,宜按钢筋的截面面积确定焊接电流(一般取0.8-0.9A/mm2)。

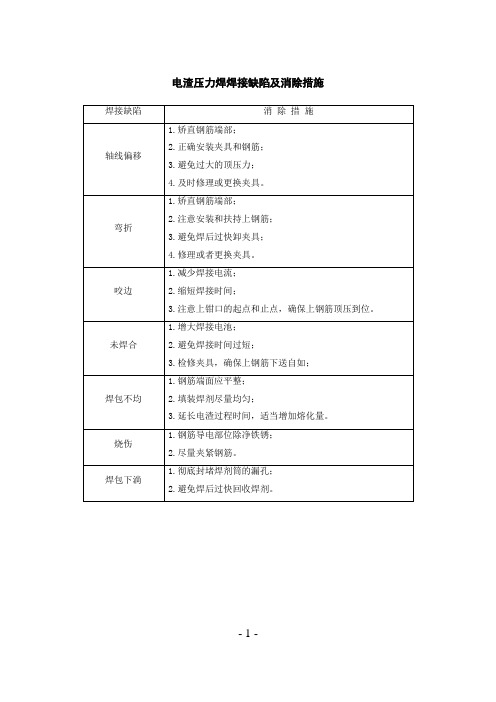

电渣压力焊焊接缺陷及消除措施表

1.增大焊接电池;

2.避免焊接时间过短;

3.检修夹具,确保上钢筋下送自如;

焊包不均

1.钢筋端面应平整;

2.填装焊剂尽量均匀;

3.延长电渣过程时间,适当增加熔化量。

ห้องสมุดไป่ตู้烧伤

1.钢筋导电部位除净铁锈;

2.尽量夹紧钢筋。

焊包下淌

1.彻底封堵焊剂筒的漏孔;

2.避免焊后过快回收焊剂。

电渣压力焊焊接缺陷及消除措施

焊接缺陷

消 除 措 施

轴线偏移

1.矫直钢筋端部;

2.正确安装夹具和钢筋;

3.避免过大的顶压力;

4.及时修理或更换夹具。

弯折

1.矫直钢筋端部;

2.注意安装和扶持上钢筋;

3.避免焊后过快卸夹具;

4.修理或者更换夹具。

咬边

1.减少焊接电流;

2.缩短焊接时间;

3.注意上钳口的起点和止点,确保上钢筋顶压到位。

钢筋电渣压力焊质量缺陷原因分析及防治措施

钢筋电渣压力焊质量缺陷原因分析及防治措施作者:张松华张开加来源:《科技创新与应用》2015年第13期摘要:根据电渣压力焊在竖向钢筋焊接中的应用实践,总结钢筋电渣压力焊缺陷的表现形式,从原材料、焊接参数、焊接设备以及操作工艺方面分析焊接缺陷成因,并根据焊接缺陷产生的原因及焊接质量的影响因素,在工程项目中采取全过程的质量管理措施,取得了较好的成果,有效减少钢筋电渣压力焊中焊接缺陷的产生。

关键词:电渣压力焊;焊接缺陷;缺陷成因;全过程的质量管理1 概述电渣压力焊是利用焊接电流通过两根钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,从而熔化钢筋,加工完成的一种压焊方法。

这种焊接方法比电弧焊节省钢材、工效高、成本低,适用于现浇钢筋混凝土结构中竖向或斜向钢筋连接。

该方法操作方便,有良好的技术经济效果,因而在国内得到广泛的使用。

但是,在此类工程的施工过程中发现,该工艺看似简单,而在施工中很容易出现各种质量缺陷。

如果到验收阶段才发现质量缺陷,处理将相当麻烦,不仅费工、费料,有些情况甚至无法处理,十分棘手。

为了防范于未然,把电渣压力焊质量缺陷控制在最低限度,我们结合现场施工工作实践,总结出产生电渣压力焊质量缺陷的三类原因,从“主动控制为主、被动控制为辅”的原则出发,针对缺陷产生的原因,对症下药,总结出防治焊接质量缺陷的措施。

2 缺陷的表现形式常见缺陷归纳为三类:(1)钢筋焊接后,上钢筋位置不符合要求。

如上钢筋轴线偏移或弯折,超出规范允许偏差范围。

(2)焊接后钢筋受到损伤,如钢筋表面烧伤,端口咬边等。

(3)焊包不符合要求,这一类缺陷最常见,表现为焊包不匀、夹渣、出现气孔、未焊合以及焊包上翻或下淌。

3 产生缺陷的原因分析影响焊接质量的因素很多,根据多年的实践总结,导致产生焊接缺陷的原因主要有三方面:原材料本身、焊接参数选用、焊接设备以及操作工艺方面。

3.1 原材料本身的因素(1)进行电渣压力焊的钢筋不平直。

电渣压力焊接头质量缺陷分析及预控措施

钢筋电渣压力焊接头质量缺陷分析及预控措施在多层和高层建筑中,框架柱或剪力墙的竖向钢筋连接多采用电渣压力焊连接,施工简单,操作方便,造价低。

但是,在施工中受操作方法、电压、电流等诸多因素的影响,往往会造成焊接接头存在质量缺陷,例如轴线偏移、接头弯折、焊包不匀、气孔夹渣、焊包下淌等现象。

一般在现场检查过程中,发现在电渣压力焊质量缺陷的问题表现尤为突出(具体可关注文中所列照片),为了避免上述缺陷,项目部针对施工现场存在的问题及时进行了探讨,并编制了相应的原因分析及预防监控措施,具体如下:一、原因分析及预控措施1.上下钢筋轴线偏移产生原因:焊接钢筋端部有扭曲变形现象或夹具安装不正确,没有夹好钢筋;夹具挤压力过大,造成钢筋错位;焊前晃动已夹好的钢筋,使上下钢筋错位;夹具本身已变形或扭曲。

预防措施:焊前应仔细检查钢筋端头,不顺直的部分应切除或矫正;安装夹具要正确,待上下钢筋同心后,上下夹钳才能同时均匀夹紧钢筋;夹好钢筋后严禁晃动钢筋,以免上下钢筋错位或夹具变形,扭曲;操作前先检查夹具是否变形及夹钳是否紧固,不能用的夹具、夹钳应及时更新或修理。

2.接头处弯折产生原因:焊接后夹具卸的过早,接头处熔融金属没有完全固化,接头的强度和刚度还都很小,不能支撑上部钢筋。

焊接时未注意扶持上部钢筋,在焊接或卸夹具时,上部钢筋晃动而造成接头处弯折。

预防措施:一套电渣压力焊机应配置5-6套夹具,目的是保证接头焊接完毕后停歇30s以上再拆卸焊接夹具时增加一定强度和刚度,避免上部钢筋向下歪斜。

另外,焊接时或卸夹具时应用手扶持好上部钢筋,以免上部钢筋晃动,造成接头弯折。

3.焊包薄而大产生原因:挤压过程中,挤压速度过快且压力过大,把熔融的金属液体过快地挤向四周。

焊接电流过大或挤压过程的时间过长,使钢筋熔融的金属液过多,从而造成挤压后焊包薄而大。

预防措施:挤压时应逐渐下送钢筋,使上部钢筋把熔融的金属液体均匀地挤到钢筋周围,形成厚薄均匀,大小适中的焊包。

钢筋电渣压力焊质量通病及防治措施

钢筋电渣压力焊质量通病及防治措施1、接头偏心和倾斜1).现象(1)焊接接头的轴线偏移大于0.Id或超过2mm。

(2)接头弯折角度大于4oo2).原因分析(1)钢筋端部歪扭不直,在夹具中夹持不正或倾斜。

(2)夹具长期使用磨损,造成上下不同心。

(3)顶压时用力过大,使上钢筋晃动和移位。

(4)焊后夹具过早放松,接头未及冷却,使上钢筋倾斜。

3).防治措施(1)钢筋端部歪扭和不直部分在焊前应采用气割或矫正,端部歪扭的钢筋不得焊接。

(2)两钢筋夹持于夹具内,上下应同心;焊接过程中上钢筋应保持垂直和稳定。

(3)夹具的滑杆和导管之间如有较大间隙,造成夹具上下不同心时,应修正后再用。

(4)钢筋下送加压时,顶压力应适当,不得过大。

(5)焊接完成后,不能立即卸下夹具,应在停焊后约2min再卸夹具,以免钢筋倾斜。

2、咬边1).现象咬边的缺陷症状主要发生于上钢筋。

2).原因分析(1)焊接时电流太大,钢筋熔化过快。

(2)上钢筋端头没有压入熔池中,或压人深度不够。

(3)停机太晚,通电时间过长。

3).防治措施(1)钢筋端部熔化到一定程度后,上钢筋迅速下送,适当加大顶压量,以便使钢筋端头在熔池中压入一定深度,保持上下钢筋在熔池中有良好的结合。

(2)焊接电流和通电时间是电渣压力焊焊接的重要参数,详见表17-8。

不同直径钢筋焊接时,应按较小直径钢筋选择参数,焊接通电时间可延长。

3、未熔合1).现象上下钢筋在接合面处没有很好地熔合在一起,即为未熔合。

2).原因分析(1)焊接过程中上钢筋提升过大或下送时速度过慢;钢筋端部熔化不良或形成断弧。

(2)焊接电流小或通电时间不够,使钢筋端部未能得到适宜的熔化量。

(3)焊接过程中设备发生故障,上钢筋卡住,未能及时压下。

3).预防措施(1)在引弧过程中应精心操作,防止操纵杆提得太快和过高,以免间隙太大发生断路灭弧;但也应防止操纵杆提得太慢,以免钢筋粘连短路。

(2)适当增大焊接电流和延长焊接通电时间,使钢筋端部得到适宜的熔化量。

竖向钢筋电渣压力焊质量缺陷及预防措施及

竖向钢筋电渣压力焊质量缺陷及防治措施摘要:河北省保定至阜平高速公路K66+728范家沟大桥空心薄壁墩竖向钢筋采用电渣压力焊。

以往的施工中存在了轴线偏移、假焊等质量缺陷,为确保工程质量,提高工效,在调查研究的基础上,结合现场施工验证,对各种缺陷成因进行分析,并做出了防治措施。

关键词:竖向钢筋电渣压力焊工程质量缺陷防治措施引言:竖向钢筋电渣压力焊是一种可靠的钢筋连接技术,与其他钢筋连接技术(例如:手工电弧焊,钢筋气压焊等)相比较节约钢材,工效高,速度快深受广大施工企业欢迎,近年来得到了飞速发展,但在施工过程中,由于上岗新手多,现场施工条件复杂等因素影响造成焊接缺陷时有发生,给工程质量带来了隐患,因返工、费料等原因造成了一定的经济损失,同时也给公司的形象信誉产生了影响。

笔者在收集了施工经验以及参考资料和文献后,提出了一些防治措施,供施工同行参考。

1 焊接原理竖向钢筋电渣压力焊被焊接部位埋置于焊剂之中,借助被焊部位之间形成的电弧熔化焊剂获得2000℃以上的高温熔渣将被焊部位熔化,再经顶压形成焊接接头。

2 焊机构造竖向钢筋电渣压力焊机由电弧焊机、控制系统、夹具三部分组成。

夹具又由主体、上钳口、下钳口、焊剂罐、监控表五部分组成。

目前生产厂家较多,夹具形式多样,但主要可分成两类:杠杆式和手摇式。

杠杆式(图1)是由杠杆的抬高和降低来实现上钢筋向下和向上移动。

手摇式(图2)是通过手摇柄顺时针方向或逆时针方向摇动来实现上钢筋的移动。

3 焊剂选择竖向钢筋电渣压力焊一般选用HJ431焊剂。

4 焊接中缺陷、产生原因及防治措施4.1 轴线偏移这是竖向钢筋电渣压力焊焊接中最常见的缺陷。

⑴缺陷描述:《钢筋焊接及验收规程》JGJ18—2003 规定:“接头处钢筋轴线的偏移不得超过0.1 钢筋直径,同时不得大于2mm”,超过此标准为轴线偏移缺陷(图3)。

⑵产生原因:①夹具不合格。

有些夹具上、下钳口中心不在一条直线上。

有的因加工精度差或使用磨损,上、下钳口中心不固定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢筋电渣压力焊质量缺陷原因分析及防治措施

根据电渣压力焊在竖向钢筋焊接中的应用实践,总结钢筋电渣压力焊缺陷的表现形式,从原材料、焊接参数、焊接设备以及操作工艺方面分析焊接缺陷成因,并根据焊接缺陷产生的原因及焊接质量的影响因素,在工程项目中采取全过程的质量管理措施,取得了较好的成果,有效减少钢筋电渣压力焊中焊接缺陷的产生。

标签:电渣压力焊;焊接缺陷;缺陷成因;全过程的质量管理

1 概述

电渣压力焊是利用焊接电流通过两根钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,从而熔化钢筋,加工完成的一种压焊方法。

这种焊接方法比电弧焊节省钢材、工效高、成本低,适用于现浇钢筋混凝土结构中竖向或斜向钢筋连接。

该方法操作方便,有良好的技术经济效果,因而在国内得到广泛的使用。

但是,在此类工程的施工过程中发现,该工艺看似简单,而在施工中很容易出现各种质量缺陷。

如果到验收阶段才发现质量缺陷,处理将相当麻烦,不仅费工、费料,有些情况甚至无法处理,十分棘手。

为了防范于未然,把电渣压力焊质量缺陷控制在最低限度,我们结合现场施工工作实践,总结出产生电渣压力焊质量缺陷的三类原因,从“主动控制为主、被动控制为辅”的原则出发,针对缺陷产生的原因,对症下药,总结出防治焊接质量缺陷的措施。

2 缺陷的表现形式

常见缺陷归纳为三类:

(1)钢筋焊接后,上钢筋位置不符合要求。

如上钢筋轴线偏移或弯折,超出规范允许偏差范围。

(2)焊接后钢筋受到损伤,如钢筋表面烧伤,端口咬边等。

(3)焊包不符合要求,这一类缺陷最常见,表现为焊包不匀、夹渣、出现气孔、未焊合以及焊包上翻或下淌。

3 产生缺陷的原因分析

影响焊接质量的因素很多,根据多年的实践总结,导致产生焊接缺陷的原因主要有三方面:原材料本身、焊接参数选用、焊接设备以及操作工艺方面。

3.1 原材料本身的因素

(1)进行电渣压力焊的钢筋不平直。

热轧钢筋由于生产或其它方面的原因,有的钢筋端部出现弯扭不直,端口切面与钢筋长方向不垂直。

弯扭不直的钢筋被夹具夹紧之后,上下钢筋轴线难以重合,直接导致接头偏心、倾斜,形成轴线偏移和弯折缺陷。

端口切面与钢筋长方向不垂直,上、下钢筋端面间隙一边大、一边小,间隙小的一边电阻小,熔化量大,焊包比间隙大的一边大,因此出现焊包

不匀现象。

(2)钢筋表面不洁净,有油污和老锈。

进入施工现场的钢筋,往往由于保管不当,很容易沾上油污或产生锈蚀。

焊接过程中,油污和铁锈在高温作用下,产生有害气体,在焊包上形成气孔。

夹具如果夹在钢筋锈蚀位置,施焊中,该位置在电流作用下产生烧伤斑点,如锈蚀严重,则会产生小弧坑;钢筋受力截面面积变小,应力集中而容易发生脆断。

(3)焊剂不干燥。

由于焊剂不干燥,导致焊接过程中产生大量气体。

在气体的作用下,焊包外部或焊缝内部形成小孔眼,这是气孔形成的主要原因。

3.2 焊接参数选用不当的因素

焊接参数的选择包括焊接电流,焊接电压、焊接时间三个方面,根据钢筋直径的大小而确定相应的参数。

参数选用不当,自然会产生不同的质量缺陷。

焊接电流过大,导致钢筋熔化过快,上钢筋很能容易发生咬边缺陷;而电流偏小,钢筋端部得不到适宜的熔化量,接合面不能够很能好的熔合,从而产生未焊合、焊包不匀、夹渣等缺陷。

焊接电压的偏差,直接导致焊接电流的偏差,而产生上述的缺陷。

焊接通电时间不当,也是导致质量缺陷的重要原因。

通电时间过长,钢筋熔化量过多,接合处容易咬边,同时,通电时间过长,使接头过热,易产生脆性组织,可导致钢筋在接合处脆断。

而通电时间过短,熔化量不足同样会引起未焊合、焊包不匀以及焊包夹渣等缺陷。

3.3 焊接设备以及操作工艺方面的因素

(1)设备性能不良。

如夹具长期使用磨损,滑杆和导管之间间隙过大,上下钳口不固定,很能难控制钳口的中心线在一条直线上,必然会导致焊接接头轴线偏移或弯折。

(2)操作工艺不当。

钢筋提升或下落过程中用力不当:向上提升过多或下送时速度太慢,易造成端部熔化不足,从而产生未焊合等缺陷;下落时压入深度不够,易产生咬边;压力不够易造成焊包夹渣,而压力太大又会使焊包上翻。

卸夹具过早,未留停歇时间。

切断电源的同时,迅速下压上钢筋,熔化金属被挤出,形成焊包接头。

夹具卸得过早,熔化金属尚未冷却、凝固,会随着焊剂下淌。

此时,焊包接头的强度尚在上升过程中,上钢筋失去夹具约束,在重力的作用下慢慢倾斜,使接头弯折。

4 控制焊接质量的措施

综上所述,焊接质量的优劣,与众多因素相关。

焊接材料(钢筋、焊剂)是否符合要求,关系着熔化金属的质量;焊接参数的选用,决定了熔化数量的多少;而焊接设备性能以及操作工艺是否得当,直接影响着接头的熔合质量。

显而易见,只有在以上要素都有符合相关的要求时,才能够生产出质量优良的接头。

为了确保焊接质量,我们在工程监理项目中实行全过程的质量管理,效果较为明显。

(1)要求施工单位建立、健全质量保证体系,明确分工,落实责任。

对操作人员进行详细的技术交底。

(2)检查从事钢筋焊接的焊工是否持有焊工考试合格证,无证人员坚决不允许上岗操作。

同一项目,不得随意更换焊工。

(3)检查焊接设备是否符合要求。

夹具应具有足够的刚度,在最大允许荷载下应移动灵活,操作便利;钳口必须上、下同心,焊剂筒的直径应与所焊钢筋直径相适应,电压表、时间显示器应配备齐全。

(4)检查施焊钢筋端部120mm范围内的铁锈、杂质是否刷干净;端部如有弯扭不直部分,应采用气割切断或矫正。

焊剂要求在250°C环境下烘干,时间不得少于2h。

(5)选择焊接参数后,要求施工单位先采用与现场相同的钢筋和焊剂,试焊几次,以验证焊接参数的可靠性,根据具体情况,可作适当调整,以获得最适合的参数。

从试焊接头中抽取3个抗拉试件,经试验合格后方可进行正式施工。

(6)焊接施工过程中,对电源电压进行监控,当电压下降超过5%时,不得进行焊接施工。

(7)施工过程中,着重检查以下问题:

a.焊接夹具夹紧钢筋后,检查上下钢筋断面是否重合,轴线是否位于同一直线上。

b.焊剂应从焊剂筒的四周均匀倒入,严禁从一侧倒入再向四周扒散。

c.施焊过程中,要扶持钢筋,防止晃动。

d.引燃电弧后,应先进行电弧过程,掌握好操纵杆的提升速度和高度。

电渣过程中,切断电源的同时,迅速下压上钢筋,掌握好压入深度和顶压力。

e.接头焊毕,要求停歇3分钟后,方可回收焊剂、卸下夹具。

f.焊包冷却后方可敲掉渣壳。

(8)要求焊工及施工单位质检人员在施工过程中,进行自检。

发现有咬边、未焊合、焊包偏心、轴线偏移和弯折超过允许范围时,应割去重新焊接。

在框架

柱等构件的钢筋下料时,应考虑焊接接头可能返工割去的钢筋长度,保证返工后的接头位置距楼面的高度符合相关构造要求。

(9)施工完毕,施工单位自检合格后,监理工程师组织相关人员进行验收。

a.根据JGJ18-96第5.6.2条,电渣压力焊接头外观检查应符合下列要求:四周焊包应均匀,凸出钢筋表面的高度应大于或等于4mm;钢筋与电极接触处,应无烧伤缺陷;接头处的弯折角不得大于4°;接头处的轴线偏移不得大于钢筋直径的0.1倍,且不得大于2mm;外观检查不合格的接头应切除重焊,或采取补强焊接措施。

b.根据JGJ18-96第5.6.1条,电渣压力焊接头应逐个进行外观检查,但进行力学性能试验时,应从每批接头中随机切取3个试件做拉伸试验,且应按下列规定抽取试件:

在一般构造物中,应以300个同级别钢筋接头作为一批;在现浇钢筋砼多层结构中,应以每一楼层或施工区段中300个同级别钢筋接头作为一批,不足300个接头仍应作为一批。

c.根据JGJ18-96第5.6.3条,电渣压力焊接头拉伸试验结果,3个试件的抗拉强度均不得小于该级别钢筋规定的抗拉强度。

当试验结果有1个试件的抗拉强度低于规定值,应再取6个试件进行复验。

复验结果,当仍有1个试件的抗拉强度小于规定值,应确认该批接头为不合格品。

5 结束语

电渣压力焊工艺目前在建设工程中广泛应用,具有操作方便、速度快、节约成本等优点,但由于是现场手工操作,在各种不利因素单独或共同作用下,容易产生质量缺陷。

只有明确产生缺陷的原因,坚持预防为主,主动控制,在工程项目中采取全过程的质量管理措施,消除产生缺陷的不利因素,有效减少钢筋电渣压力焊中焊接缺陷的产生,保证建设工程的结构安全。

参考文献

[1]张贵萍.电渣压力焊在工程中的应用[J].广东建材,2008,9:197-199.

[2]王健,陈超,朱绍奇.钢筋电渣压力焊的焊接缺陷及质量控制[J].能源技术与管理,2007,1:83-85.

[3]JGJ 18-2003.钢筋焊接及验收规范[S].

[4]GB/T 50326-2001.建设工程项目管理规范[S].

作者简介:张松华(1982-),男,江苏省南通市人,本科学历,工程师,毕业于南通大学,现工作于江苏南通三建集团有限公司。