油漆喷漆弊病原因分析矩阵图

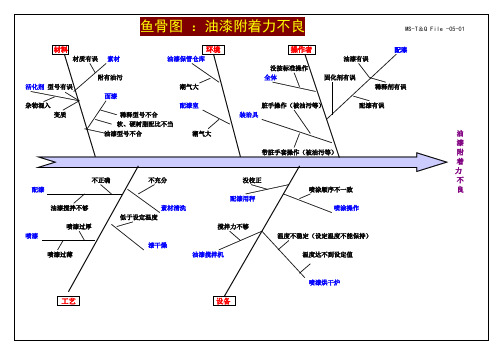

喷漆鱼骨图

固化剂成份不良 硬树脂多

操作者

整体

温湿度控制不佳 成品仓库

潮湿

整体

装件、装保护垫 脏手套操作

未戴静电手套操作 吹枪

没按标准工序做

漏吹

水

迹

喷头

不充分 顺序不对

喷水压力不足

未用净水

净水的纯度不良

水

吹枪

排气量不足

方向不良

(﹤3µs/cm)

堵塞

净水装置

泡

只吹反面

粉尘未处理干净

前处理装置

水滴落下

第一遍未喷透

稀释剂多

喷枪

进气量

不

厚

喷漆方法

搅拌不良

稀释剂少

多

良

近

排气 不足

窄

远

油漆调配 喷漆房

高

喷幅

宽

低

喷距

短

快

进气温度

进气装置

长

流平时间

慢

风速

时间设定

不良

短

工艺

设备

空气平衡度

干燥炉

鱼骨图 :水迹、水泡不良

MS-T&Q File -05-07

材料

全打磨过粗

薄膜 PVA 层厚

环境

素材

表面粗糙,有固定穴 正、反面有积水

砂纸过粗

低于设定温度

挂件位置有误

喷涂

程度太深

净水的水量不足

高温高湿下生产

未经处理的清水流入净水流程

2 层重叠烘干

打磨

治具上、下重叠

(水 )烘干

工艺

设备

鱼骨图 :桔皮、粗糙、流挂

MS-T&Q File -05-09

面漆

材料

素材

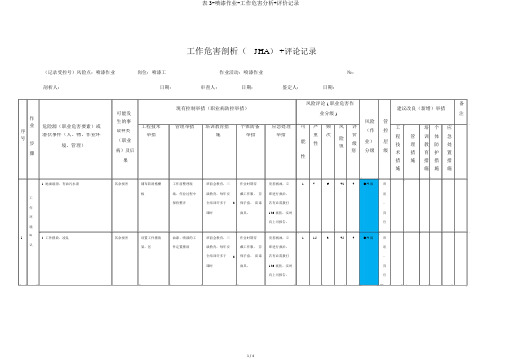

表3-喷漆作业-工作危害分析+评价记录

工作危害剖析(JHA) +评论记录作业序号步骤(记录受控号)风险点:喷漆作业岗位:喷漆工作业活动:喷漆作业№:剖析人:日期:审查人:日期:鉴定人:日期:现有控制举措(职业病防控举措)风险评论 ( 职业危害作可能发业分级 )危险源(职业危害要素)或生的事工程技术管理举措培训教育措个体防备应急处理可严频风评故种类潜伏事件(人、物、作业环举措施举措举措重次险价(职业能性级境、管理)值病)及后别果性备建议改良(新增)举措注风险管(作控工培个应程管训体急业)层技理教防处分级级术措育护置措施措措措施施施施工作环境1确认1. 地面湿滑、有油污水渍其余损害铺布防滑格栅工作前整理现班前会教育,三作业时期穿发惹祸故,立 1 7 6 42 4 D/4 级班板场、作业过程中级教育,每年安戴工作服、劳即进行救治,组保持整齐全培训许多于8 保手套、防毒若有必需拨打、课时面具。

120 就医,实时岗向上司报告。

位2. 工件摆放、凌乱其余损害设置工件摆放油漆、喷漆的工班前会教育,三作业时期穿发惹祸故,立 1 15 3 45 4 D/4 级班架、区件定置摆放级教育,每年安戴工作服、劳即进行救治,组全培训许多于8 保手套、防毒若有必需拨打、课时面具。

120 就医,实时岗向上司报告。

位3. 登高架固定不牢靠、格栅板固定不行其余损害设置护栏起落台,登高架靠牢固靠谱,护栏完好喷 4. 漆雾浓度高中毒和窒含氧量检测废漆及油漆桶漆息仪;设置可燃实时办理作气体探测仪;业火灾排电扇;设置过程“禁止烟火”警告标牌5. 接触油漆中毒和窒抽风和漆雾吸喷漆间内油漆息附装置;设置数目不得超出独自调漆房、当天用量排电扇6. 地面油污铺布防滑格栅格栅板固定可板靠,无松动、地其余损害面无油污班前会教育,三作业时期穿发惹祸故,立 1 7 6 42 4 D/4 级班级教育,每年安戴工作服、劳即进行救治,组全培训许多于8 保手套、防毒若有必需拨打、课时面具。

120 就医,实时岗向上司报告。

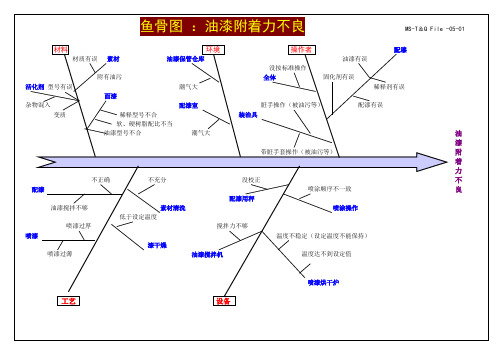

喷漆鱼骨图

涂装干燥炉

刷子未清洗 静电吹气调节不良

喷枪 过滤网目数不适当

灰尘

压缩机

除尘

涂装顺序不一致

喷漆

泵内凝固物多

风向不良

隔膜泵清扫不良

过滤网种类不适当

湿度低 室温高

排气量低下

刷子除尘 出气口高 输送带

水烘道 空气污染 气压不平衡

给气量低下

方法不对 度不良 速度太快

风扇脏污 镀层脱落

漆雾 气压不良

给气量过大

没有防止颗粒灰尘对策

油漆

固化剂成份不良 硬树脂多

操作者

整体

温湿度控制不佳 成品仓库

潮湿

整体

装件、装保护垫 脏手套操作

未戴静电手套操作 吹枪

没按标准工序做

漏吹

水

迹

喷头

不充分 顺序不对

喷水压力不足

未用净水

净水的纯度不良

水

吹枪

排气量不足

方向不良

(﹤3µs/cm)

堵塞

净水装置

泡

只吹反面

粉尘未处理干净

前处理装置

水滴落下

第一遍未喷透

砂纸过粗

低于设定温度

挂件位置有误

喷涂

程度太深

净水的水量不足

高温高湿下生产

未经处理的清水流入净水流程

2 层重叠烘干

打磨

治具上、下重叠

(水 )烘干

工艺

设备

鱼骨图 :桔皮、粗糙、流挂

MS-T&Q File -05-09

面漆

材料

素材

表面有油水 表面温度高

流动性强 流动性差

有脱模剂 表面粗糙

活性剂

环境

喷涂房

附

着

喷漆鱼骨图

砂纸过粗

低于设定温度

挂件位置有误

喷涂

程度太深

净水的水量不足

高温高湿下生产

未经处理的清水流入净水流程

2 层重叠烘干

打磨

治具上、下重叠

(水 )烘干

工艺

设备

鱼骨图 :桔皮、粗糙、流挂

MS-T&Q File -05-09

面漆

材料

素材

表面有油水 表面温度高

流动性强 流动性差

有脱模剂 表面粗糙

活性剂

环境

喷涂房

装件环境脏

涂装室

治具保管

没有防锈措施

用脏手套

不戴手套装件

除尘除电装置

毛刷掉毛

装治具

不根据标准操作

工艺

设备

鱼骨图 :光泽度不良

MS-T&Q File -05-05

喷枪压调整有误

条件调整

材料

粘度低 干燥慢

侧面偏高

牌号不一

环境

油漆

粘度高

室温高(30

干燥快

℃以上)

装件处

室温高 调漆房

(30℃以上)

室温低(15 ℃以下)

操作者

工厂整体

工厂内负压

用刷、吹气方向不对

温度低

转印室

除尘

上夹具

湿度低

室内负压

风速大 灰尘

未穿防尘服

温度低

灰尘

风淋

整体 没按标准工序做

喷漆 未经风淋

异物混入

吹气口

室内负压 涂装室 未换鞋

未穿防尘服

面漆

室内负压

灰尘

灰尘

未经风淋

凝固

温度低

减少不必要动作

颗

混入油墨

漆雾

常见油漆弊病,原因及预防修补方法一览表

涂层缺陷现象主要原因喷涂不均匀,局部或全面过厚按规定进行喷涂稀释剂过量—造成涂料过稀按技术要求进行稀释被涂面温度过高和过底适当的温度下进行涂装皱皮底漆未干即涂面漆,面漆干燥底漆未干,两层收缩底漆要充分干燥和橘皮一次涂装过厚注意推荐膜厚油性涂料干燥剂过量,表干过快调整干燥剂用量底材温度过高调整施工时间烘烤型涂料,表面固化远快于本体固化底层涂料未干即涂面漆或底漆过厚待底漆干后再涂面漆环境温度过高且表干过快/湿度低而未喷雾注意配套的正确表面粗造度偏低对于降温调整施工时间无机锌一次涂装过厚及油性涂料不断氧化和聚合设计干膜厚度涂料配方采用合适的树脂,增塑剂和颜料可将涂层龟裂的趋势降至最低底层涂料未干即涂面漆或底漆过厚耐候性好的树脂随着涂层的干燥和固化的进行,其表面变得硬而脆并产生了表面应力,造成表面出现了不见底的细小裂纹(涂层内聚力小而被表面大的收缩力拉裂的现象)底漆过软,面漆较硬不会发生细裂的活性颜料或添加含有纤维颜料温度急剧下降使用期长且稳定的增塑剂无机锌一次涂装过厚配有挥发较慢的溶剂当表面收缩速度大于本体时,开裂就会发生避免温度高时施涂及阳光暴晒鳄纹和细裂一样,最初并不穿透涂层煤焦沥青暴露于阳光和风雨侵蚀之下,特别是在施工厚涂层的情况下设计干膜厚度除去裂纹部份,重新涂装决不要将需要氧化或聚合的硬性涂层施工在永久软性或橡胶状的底漆上注意配套的正确涂料应薄层多道重叠施工,以使其能在施工后一道涂层前固化强溶剂涂料施涂在挥发型涂料表面上注意配套的正确钢材本身的热胀冷缩钢表面升降温稳定时施涂或调整施工时间老化发硬的涂料,如醇酸树脂涂料等涂层缺陷现象主要原因预防和修正方法流挂垂直涂装面的涂料向下流,形成流坠状的现象铲去流挂涂层,小心磨平,补漆处理细裂龟裂涂层表面硬化和收缩的速率比涂料本身快的细裂反应所引起的,这是一种由于涂层表面应力引起的微裂型损坏涂层过厚时表干而主体内不干,内部干燥收缩使表面起皱隆起或呈橘皮状的现象(涂层内聚力大而未被表面收缩力拉裂的现象)打磨平整后再涂装龟裂(泥裂)由温度变化、风蚀作用和持续的聚合反应所产生的整个涂膜、涂膜与底材之间的应力所引起穿透涂层,延伸至底材的裂纹多发生在颜基比较高的涂料中,基料少抗拉强度底而干燥快收缩又大,除去裂纹部份,重新涂装预防和修正方法常见油漆弊病,原因及预防修补方法一览表表面处理不良—太光或太脏,底材上有微量的粉物,灰尘,污垢,油及油脂,水、锈和化学物质等杂质清除表面上油、水、锈底面漆不配套注意合理配套底漆油漆未干已复涂控制涂装最小间隔期理超过涂装间隔期漆膜要进行拉毛或扫砂处理被涂物表面过于坚硬、光滑注意涂装表面粗糙度溶剂混合比例不当挥发太快,成膜物来不及补平空隙环境温度过高,表干‘凝定’迅速,封闭了涂层内溶剂及空气/快干涂料一次涂装过厚或有孔涂层表面上喷涂过厚有机涂层溶剂平衡‘错误‘压力过大过份的通风或大风环境喷涂时距离太远在涂装前激烈搅拌时裹入空气形成气泡,不待其消失即进行涂装,因溶剂挥发太快,表层迅速变稠和表干、气泡来不及益处涂装黏度太大底漆中的可溶性稀释颜料可溶性化学盐类渗透稀释作用—渗压起泡表面油类、腊或脏物等污物,会使附着力不好,潮湿蒸汽在此处进入涂层而形成泡。

涂装不良缺陷产生原因和预防措施

03

加强涂装操作人员的培训和技 能提高

研究不足与展望

目前对涂装不良缺陷产生原因的研究还存在不足之处,例如 对某些缺陷产生的原因尚未完全明确,需要进一步深入研究 。

随着新材料和新工艺的不断涌现,涂装缺陷的产生原因和预 防措施也需要不断更新和完善。因此,未来的研究应更加深 入,以解决更多的涂装缺陷问题。

涂装过程中的温度和湿度变化可能影响涂料的干燥和固化过程,导致涂层缺陷。

污染环境影响

涂装过程中如果存在污染环境,如灰尘、油烟等,会影响涂料的附着力和外观质 量。

03 涂装不良缺陷预防措施

严格控制原材料

1 2 3

确保原材料质量

选用符合规格和设计要良缺陷产生原因分析

原材料因素

原材料质量不稳定

如果使用的涂料或相关原材料质量不 稳定,可能会导致涂装不良缺陷,如 色泽不均、起泡、开裂等。

原材料混合不均匀

涂装材料混合不均匀,如颜料、基料 、溶剂等比例不当,也会导致涂装缺 陷。

工艺因素

涂装工艺不合理

涂装工艺流程、温度、湿度等参数不当,会直接影响涂层的外观和质量。

保持环境清洁

加强车间清洁管理,减少灰尘、杂质等对涂装表面的污染。

控制噪声和震动

采取有效的减震降噪措施,减少噪声和震动对涂装过程的影响, 提高涂装质量。

04 涂装不良缺陷修复方法

轻度缺陷修复

修复工艺简单

对于轻微的涂装不良缺陷,如小范围的漆面粗糙、小面积的漆面起 泡,可以通过简单的修复工艺进行处理。

检查设备性能

定期检查涂装设备的性能 指标,如喷枪的流量、压 力等参数,确保其处于良 好的工作状态。

及时更换磨损部件

对涂装设备中磨损较大的 部件,如喷嘴、滤网等, 及时进行更换,避免因此 产生的涂装不良。

喷漆缺陷汇总

纹理缺陷案例

纹理不清晰

涂层表面的纹理模糊不清,无法呈现出预期效果。

纹理断裂

涂层表面的纹理出现断裂或断层现象。

纹理不均匀

涂层表面的纹理分布不均匀,影响整体美观。

涂层缺陷案例

涂层起泡

涂层表面出现大小不一的气泡。

涂层开裂

涂层表面出现裂纹或开裂现象。

涂层脱落

部分涂层从基材上脱落,露出未涂覆的区域。

喷漆表面的纹理出现断裂 或断层现象。

涂层缺陷

涂层剥落

喷漆涂层部分或全部剥离基材表 面。

涂层开裂

喷漆涂层出现裂纹或开裂现象,可 能是由于涂层过厚、干燥不均等原 因所致。

涂层附着力不足

喷漆涂层与基材表面的附着力不够, 容易脱落。

02

喷漆缺陷原因分析

涂料问题

总结词

涂料质量差、涂料不匹配、涂料稀释不当

涂层开裂

检查底材是否与涂层材料相容,重新选择合适的涂层材料。

涂层脱落

检查底材是否处理干净,确保没有油渍、污渍等残留物。

04

喷漆缺陷预防措施

涂料选择与存储

总结词

选择合适的涂料类型和品牌,确保涂料 质量可靠,避免使用过期或变质的涂料 。

VS

详细描述

在喷漆前,应仔细检查涂料的类型、品牌 、生产日期和保质期,确保所使用的涂料 符合要求,并且质量可靠。对于需要混合 调配的涂料,应按照说明书正确混合,避 免出现不均匀或沉淀现象。涂料存储时应 远离火源、避免阳光直射,保持通风良好 ,以防涂料变质。

,提高其技能水平,减少操作失误。

设备维护与校准

总结词

定期对喷漆设备进行维护和校准,确保设备状态良好, 提高喷涂效果。

喷漆缺陷分析及外观标准

喷漆缺陷分析及外观标准缺陷图例垂直涂装面的涂料向下流,形成局部过厚的不平整缺陷2缺陷图例同时会在表面出现微小的溶剂挥发过快会导致飞 、大气温度过高,空气流动速度过大(大风天、使用推荐的配套稀释剂,特别是在高温大风 ,喷枪与被涂表面必须保、漆膜干燥后,用砂纸将表面漆雾打磨清除,缺陷图例漆膜呈酒窝状,类似橘子的皮。

高固体份油漆、施工不当,喷枪距离涂装表面太近;涂装时或者因为磨损而变大。

、涂装时,被涂表面的温度太高,油漆还没流、底漆未干就进行涂装,导致两层漆膜收缩,涂装压力)、使用合适口径的喷枪,并且及时更换磨损的、注意涂装间隔,确认底漆已经干燥,不会对、当漆膜还是湿膜时,用刷子进行处理;如果缺陷4缺陷图例起皱就是漆膜表面有皱纹。

漆膜表面已干燥,但漆膜表面已干燥,但油漆的内层无法干燥,会引漆膜表面温度高,干燥快,成膜早,阻碍了漆膜内层溶剂的挥发。

使用湿膜仪控缺陷5缺陷图例环氧沥青或沥青漆中的沥青物质渗到面漆上产生面漆的渗色现象是由于底漆当中沥青物质的上而面漆必必须考虑底漆和面漆的搭配 、可以使用高固体份铝粉漆,作为中间漆,可以缺陷6缺陷图例新旧漆膜上,通常是由于溶剂作用,导致气泡或漆的涂层上。

在相同类型的漆膜上很少发生但也如:醇酸类与其它强溶剂涂料配套使用时,面漆含有缺陷7缺陷图例这种漆病常常是细微的裂痕,在一种比较规则的,龟裂通常是一种表面现漆膜上的拉伸力会引起油漆表面变脆,导致油漆当细纹发生时,解决办法通常是砂纸打磨和重新缺陷8缺陷图例缺陷的中心有一小部分,区域中有污染物以及一些油漆。

周围区域没有被油漆浸湿。

所以在这里你会发现底漆或表面的颜色。

表面区域未被油漆、一般的油滴等污染物来自喷砂时的压缩空气。

喷砂前需要检测一下压缩空气,从而确定空压机滴或水分都会使抹布变湿,如果油滴出现了,过这样也许能够缺陷10缺陷图例透过漆膜到达钢板的针孔,会形成针点锈蚀,导在漆膜形影响漆膜的外观;如果在漆膜上进行下层涂装,特别需要注、油漆涂装和固化过程中,表面温度低、湿度、油漆中的溶剂挥发太快,导致表面温度的降发生缺、注意涂装时间,晚间在户外涂装常常会发生、对于施工环境必须控制,温度、适度都必须缺陷12缺陷图例有时这个、涂装时,油漆中存在大量的气泡,可能是搅、表面温度过高,空气的流动较大。

喷涂不良改善报告PPT课件

活動計劃表

W49

W51

W53

W102

W104

W107

現狀分析

M97 生 產 流 程

素材 進料檢驗 外包插key

噴白色 噴黑色 烘烤 透光

鐳雕 噴UV 換KEY2 檢驗

現狀分析

M97 2009年09-11月份單KEY良品率統計:

100% 90% 80% 70% 60% 50%

85.76% 9月

85.31% 10月

對策實施

25 20 15 10 5 0

2009.8 2009.9 2009.10 2009.11 2009.12 2010.1 2010.2 2010.3

總不良率 雜質不良率

月份

8月份

總不良率 20.54

顆粒不良率 15.2

9月份 14.39 12.5

10月份 14.80 13.4

11月份 15.6 14.8

從以上圖分析,M97制程不良中雜質占95%,應為重點改善項目.

現狀分析

M97 噴涂白+黑+UV三站雜質所占不良比率(試驗數200片)

第一次試驗

第二次試驗

第三次試驗

白色

黑色

UV

白色

黑色

UV

白色

黑色

UV

雜質

126

1095

1043

103

754

1436

174

1612

2154

不良率

0.8%

6.93%

6.6%

修改前除塵的SOP

制作測烤盤厚度的治具

修訂噴涂清理SOP,并制訂更換記 錄表 1.制訂鐵濾網的清洗記錄表 2.修改SOP

常见喷漆缺陷的产生原因及预防措施

常见喷漆缺陷的产生原因及预防措施一、流挂;在垂直和斜面上,漆膜形成不均匀的条纹和淌挂下垂状态。

1、枪距近:喷出的油漆没在密布均匀的释放区,射在被涂面上面积小漆量大。

小枪 150mm 至 250mm,大枪 250mm 至 350mm。

2、枪速慢:形成湿膜一次过厚,因漆液的重力而下垂。

小枪每秒 300mm 摆布,大枪每秒 400mm 摆布。

3、气压大:出漆速度加快,射在被涂面上造成喷量大,湿膜过厚而下垂。

小枪每平方厘米 4 公斤,大枪每平方厘米 6 公斤。

4、粘度稀:粘性底,附着差,挂不住,抵制不住漆液重力。

小枪喷底漆 18 至 22 秒,面漆 16 至 18 秒,拉光 12 至 16 秒。

大枪喷底漆 25 至30 秒,喷面漆 18 至 22 秒。

5、室温低:干燥慢,第二次喷漆间隔时间短,湿膜过厚而下垂。

≥ -3 度,最佳 25 度摆布。

6、角度不对:厚薄不均,薄处遮盖正好时,厚处湿膜过厚而下垂。

上下摆布不弧状、不倾斜,横平竖直。

7、搅拌不均:涂料稀稠不均时压力释放形成脉冲,使用前搅拌透,使用后定时搅拌,每 15 至 20 分钟摆布搅拌一次,温度高时时间短一点。

8、喷出量大;湿膜过厚而下垂,根据枪嘴直径大小与空压力的调整。

9、漆前处理不好:油水影响湿漆膜吸附力,清除干净,操作环境湿度≤80%。

10、湿膜太厚 (重枪) :一次喷涂过厚,湿膜小枪≤15um,大枪≤25um。

11、压缩空气中油水没排尽:空气中油水混入漆液中,造成被涂面油水污染影响湿漆膜吸附力与漆膜层分离。

定时排放油水分离器油水,夏日室外每小时一次,冬天室外三小时一次,其实二小时一次,室内增加一小时。

排放油水处与喷枪枪距离≤15m。

二、颗粒:有颗粒杂质突起物影响漆膜表面的平整光滑和光泽度。

1、环境污染:避免风沙、烟雾、粉尘的侵袭。

喷漆室内压风过滤棉及时清理更换,室外喷漆要注意风向,地面整洁及泼水湿润,并行操作间隔不要太近。

2、枪距太远;漆雾微粒的密度不够,喷在工件表面上无法流平形成漆膜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

◎ ○ ○

△

◎ ◎ △ ○ ○ ○

△ ○ ○ ○ ◎ ○ ◎

◎

○ ○ ◎

○

△ △ △ △ △ ○ ○ ○ ○ ◎ △ ○ ○ △ ○ ◎ △ ○ △ △ ○ ○ ○ △ ○ ○ ○ ○ △ ◎ ○ ○ ◎ ◎ ◎ ○ ◎ ◎ ◎ ○ ○ ○ △ ○ ○ ◎ ○ ○ ◎ △ ○ ○ △ △ △ ○ ○ △ ○ △ ◎ ◎ ○ ○ ○ ○ ○ △ ○ ○ ○ ○ △ △ ○ △ ◎ ○ ◎ ○ ○ ○ ◎ ○ ○ ◎ ○ ◎ ○

№:1101 环境

湿 度 光 线 作 业 环 境 △

编号

名称 流挂、垂流、流痕

弊病 编号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

1 2 粗粒、疙瘩 3 露底、遮盖不良 4 咬底 5 白化、发白、变白 6 雾化不良、拉丝 7 缩孔、抽缩(见底材) 8 陷穴、凹洼(不见底材) 9 溶剂泡 10 气泡 ○ 11 针孔、孔 12 起绉 13 色发花、色不匀 14 浮色、色浮 15 金属闪光色不匀 16 渗色 17 光泽不良、光泽发糊 18 桔皮 19 砂纸纹 20 丰满度不良、干瘦 21 缩边、边缘露底 ○ 22 起泡 23 干燥不良、粘 24 沾污、斑点 ○ 25 剥落、附着力差 26 褪色 27 返金光 28 裂缝、开裂 ◎ 29 生锈 30 粉化 31 回粘 32 变脆 ◎表示产生弊病的主要原因

喷涂工艺

底 漆 层 ○ 晾 干 ○ 烘 干 温 度 干 燥 程 度 底 漆 干 燥 漆 膜 厚 度 ○ ◎ ○ ◎ ◎ 油 漆 种 类 ○ △ ○

油漆

颜 料 溶 稀料 剂 季 溶解 沸 节 力 点 ○ ○ ◎ ◎ ◎ ○ ○ ○ ○ ○ △ ◎ ◎ ○ △ ○ △ ◎ ○ ○ △ ○ ◎ ○ ◎ ◎ ○ ○ ○ ○ ◎ ○ ○ ◎ ○ ○ ○ ○ ○ ○ ○ ○ △ ○ ○ ○ ○ ◎ ○ ○ ◎ ◎ ◎ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ △ 温 度

油漆喷涂弊病及原因矩阵图

杭州盈江机械制造有限公司

漆膜弊病

主要原因

工件

材 质 表 面 状 态 ○ ○ 涂 面 状 态 ○ △ 气 压 △ ○ △ △ 喷 漆 机 △

设备

烘 道 空 气 清 洁 换 气 粘 度 ◎ ○ ○ ◎ 漆 量 ◎

喷涂方法与操作

调 和 搅 拌 ○ ○ 杂 物 混 入 ◎ ○ ○ ◎ 喷 涂 方 法 操作 人员 链 者熟 质量 速 练度 意识 ○ ◎ △ ○ ○ ○ ○ ○ ◎ 去 灰 尘 漆 前 处 理 工 艺 配 套

○ ○ ◎

◎ △ ○ △ △

△ △ ◎

△ ◎ △ △ ○ ○

△

○

○ △ ○ ◎ ◎ ○ △ ○ △ ○ △ ○ ○ ○ △ △ △ ○ △ ◎ ○ ◎ ○ ◎ △ ○ ○ ◎ ○

○ ○ ○

△

○ ○

△ ○ △ ◎

◎ △ ○

○ ◎

○ ○ ○ ○ ○

○

△

○ ○

○ ◎ ◎ ○ ○

◎ △

○表示产生弊病的一般原因

△表示产生弊病的可能原因 技术开发部

ቤተ መጻሕፍቲ ባይዱ