叶轮加工工艺研究

浅谈航空发动机整体叶轮的加工方法

N o . 2 ( S U M N o . 1 3 2 )

机 械 管 理 开 发

ME CHANI CAL MANAGEME NT AND DE VEL 0P ME NT

2 0 1 3 年4 月

Ap r . 2 0 1 3

浅谈航 空发动机整体 叶轮 的加工方法

加 工工艺。

关键词 : 整体叶轮 ; 数控铣 削 ; 电解加 工 中图分 类号 : V 2 3 2 . 4 文献标识码 : A 文章编号 :1 0 0 3 — 7 7 3 X( 2 0 1 3 ) 0 2 — 0 0 0 3 — 0 3

O 引 言

n a l , H o w me t , F o r d Mo t o r , A l l i s o n E n g i n e , R o l l s R o y c e 等

航 空 发 动 机 叶 片是 发 动 机 的核 心 部 件 之一 , 随 着 发动机性能要求 的提高 , 整体 叶轮的形状也更趋复杂 , 其特点是 : 叶片薄 , 扭曲大 , 叶片间隔小 。这给整体叶 轮 的制 造 加工 带来 了极 大 的 困难 。2 O 世纪 8 0 年 代后

期 以来 , 美 国、 欧洲按照 I H P T E T 、 U E E T 、 A C M E 等航空 发动机采用整体叶盘结构就是在开发新结构方面取得 的成 果 。整 体 叶轮结 构 与常 规 的机械 连 接式 叶轮 相 比 具 有 以下 优 点 : 1 ) 可 以 省掉 由 叶片 榫 头 、 锁 片 和榫 槽 连 接 结 构 所 带 来 的额 外 重 量 。2 ) 整 体 叶 轮 可 消 除 常 规 叶轮 中气 流 在 榫 根 与榫 槽 间 缝 隙 中逸 流 造 成 的损 失, 使发 动 机工作 效 率增 加 , 从 而 使整 台发动 机推 重 比 显 著提 高 。 3 ) 省 去 了安 装 用 的螺 柱 、 螺 母 和锁 片 等连 接件 , 极 大减 少 了零 部件 , 也避 免 了榫 槽损 伤 和断 裂等 潜在故障。但是 , 由于整体叶轮结构复杂 , 加工精度要 求高 , 整体 叶轮的机械 制造加 工面 临越 来越 强 的挑 战。 ( 1 ) 整 体 叶轮 加 工 困难 。 除 了叶 型 复杂 外 , 精 度要 求高 , 且 叶 型薄 , 受力 后变 形大 , 同时 叶片 数较 多 , 其加 工量很大。 ( 2 ) 发动机在使用过程 中, 叶片常会遇到外 物 打击 而损 伤或 因振 动疲 劳而 出现裂 纹 。整体 叶 轮要 更换 叶 片非 常 困难 , 有 可 能 因为一 个 叶片损 坏 , 而 报废 整个整体叶轮 , 因此整体叶轮叶片的制造技术 , 是整体 叶 轮扩 大应 用前必 须 解决 的关 键 问题 。 国 内外 已经采 用的加工整体叶轮的方法主要有精密铸造 、 数控铣削 、 电解套料加工 、 仿形电解加工 、 数控 电解加工和数控 电 火花 加工 。下 面简单 介绍几 种 方法 。 1 精 密铸 造 、 锻造 技术 1 . 1 精 密铸 造技 术 采用 精 密铸造 工 艺加 工可 以大大提 高 材料 的利 用 率, 节约大量贵金属材料 。由于精密铸造工艺 的新发 展, 特别 是 采用 定 向凝 固 ( D S ) 、 热 等静 压 ( HI P ) 等 先 进 铸造 技术 后 , 使得 铸造 合金 组 织和性 能 大大 改善 , 尤 其 是解 决 了叶 片疲 劳断 裂 的裂纹 沿垂 直 于 叶片主应 力 方 向的晶粒边界发生 、 熔模铸造内部存在疏松缺陷等问 题n , 使 叶片 的抗疲劳性 、 应力断裂寿命大为提高 , 同 时, 铸 造工 艺 也有 利 于大量 成批 生产 , 满 足 现代工 业 对 各种叶片 的大量需求 。国外 G e n e r a l Mo t o r s , A l l i e d S i g —

基于HYPERMILL叶轮模具母轮加工方法的研究

2 . 2 机 床 准 备 Nhomakorabea( S c h o o l o f Me c h a n i c a l& E l e c t r o n i c En g i n e e r i n g ,S h a n g h a i G e n c h C o l l e g e,S h a n g h a i 2 0 1 3 1 9,C h i n a )

切 削 用 量 设 置 。 最后 利 用 日本 MA Z A K公 司 的 五 轴 加 工 中心 进 行 了 实 际加 工 , 经测量检 验合格 后 , 应用

于叶轮模 具 的制 造。验证 了刀具轨迹及数 控程序 的正确性 , 缩短 了生产周期 , 降低 了成本 。

关键 词 : 叶轮 ; 增压器; 模 具

第 5期 2 0 1 3年 5月

组 合 机 床 与 自 动 化 加 工 技 术

M o du l a r M ac hi n e To o l& Aut o ma t i c Ma nuf a c t ur i ng Te c h ni qu e

NO . 5

M a y 2 01 3

u f a c t u r e o f t h e i mp e l l e r mo l d a f t e r i ns p e c t e d b y me a s u r i ng. Th e r e s u l t s v e r i f y t h e c o re c t n e s s of t h e t o o l

文 章编 号 : 1 0 0 1—2 2 6 5( 2 01 3) 0 5—0 0 3 4—0 2

基于 H Y P E R MI L L叶 轮 模 具 母 轮 加 工 方 法 的 研 究

整体叶盘的加工工艺研究

整体叶盘的加工工艺研究摘要:整体研判是现代航空发动机的一种新型结构部件,对于提高航空发动机性能具有重要作用。

本文主要介绍了航空发动机整体叶盘结构的特点、应用现状、制造技术及其发展趋势。

关键词:航空发动机;整体叶盘;铣削工艺;叶型在过去40年,航空制造技术的进步,使发动机的效率提高了约70%。

而来自于经济和环保方面的压力,使航空发动机的设计和制造技术有待进一步提高。

来自商业和经济效益方面的驱动因素包括:强化产品投资组合,促进产品多样化;降低产品全寿命成本;提高产品质量;缩短研发周期,加速投放市场。

而来自环保方面的压力是,欧洲航空研究咨询委员会(ACARE)确立了2020年的环境保护目标:二氧化氮排放量降低80%,二氧化碳排放量降低50%、可感噪声降低50%。

制造技术的进步对于实现上述目标至关重要,而且新技术需要通过所有产品的设计和制造过程进行基本的检验。

作为发动机的核心部件压力机来说,它的设计的发展趋势之一就是:采用新结构与新的制造工艺技术,结构更简单,零件数量更少。

在这种情况下,整体叶盘应用的越来越多,无论是轴流还是离心,采用数控加工整体成型的比例很大,叶盘多采用比强度高的钛合金。

1 整体叶盘结构的特点(1)不需叶片榫头和榫槽连接的自重和支撑这些重量的结构,减轻了发动机风扇、压气机、涡轮转子的重量。

英国R.R公司在发动机中采用整体叶盘结构后,与传统的叶片、轮盘分体结构相比,重量可减轻50%,若采用金属基复合材料(MMC)的整体叶环(Bling),则可减重70%。

(2)原轮缘的榫头变为鼓筒;盘变薄,其内孔直径变大;消除了盘与榫头接触应力,以及由于榫头安装角引起的力矩产生的挤压应力;减轻了盘的重量,提高叶片的振动频率。

(3)可消除常规叶盘中气流在榫根与榫槽缝隙中逸流造成的损失,是发动机工作效率增加,推重比显著提高。

(4)由于省去了安装边和螺栓、螺母、销子、锁片等连接件,零件数量大大减少,避免了榫头、榫槽间的微动磨损、微观裂纹、锁片损坏等意外事故,使发动机工作寿命和安全可靠性大大提高。

风机叶轮加工工艺流程

风机叶轮加工工艺流程英文回答:The manufacturing process of a fan impeller involves several steps to ensure precision and quality. Here is a general overview of the process:1. Design and Engineering: The first step is to design the impeller based on the specific requirements and specifications. This includes determining the size, shape, and number of blades, as well as the material to be used.2. Material Selection: Once the design is finalized, the appropriate material is selected. Common materials used for fan impellers include aluminum, stainless steel, and composite materials.3. Cutting and Machining: The selected material is then cut into the desired shape using CNC (Computer Numerical Control) machines. This process involves using variouscutting tools to remove excess material and create thebasic shape of the impeller.4. Balancing: Balancing is a crucial step to ensure smooth operation and minimize vibration. The impeller is placed on a balancing machine, and any excess material is removed from specific areas to achieve the required balance.5. Surface Finishing: The impeller is then subjected to surface finishing processes like polishing, grinding, or sandblasting. This helps to improve the appearance, remove any imperfections, and prepare the surface for subsequent treatments.6. Heat Treatment: Some materials may require heat treatment to enhance their mechanical properties. This process involves heating the impeller to a specific temperature and then cooling it down gradually to achievethe desired hardness and strength.7. Quality Inspection: Before assembly, the impeller undergoes a thorough quality inspection. This includesdimensional checks, visual inspection for any defects or damage, and testing for balance and performance.8. Assembly: Once the impeller passes the quality inspection, it is ready for assembly. This involves attaching it to the fan shaft and securing it with appropriate fasteners.9. Testing: After assembly, the fan with the impeller is subjected to performance testing. This includes checking factors like airflow, pressure, and noise levels to ensure that the fan meets the required specifications.10. Packaging and Shipping: Finally, the finished fan with the impeller is carefully packaged to prevent any damage during transportation and shipped to the customer.中文回答:风机叶轮的加工工艺流程包括以下几个步骤,以确保精度和质量:1. 设计与工程,首先需要根据具体要求和规格设计叶轮。

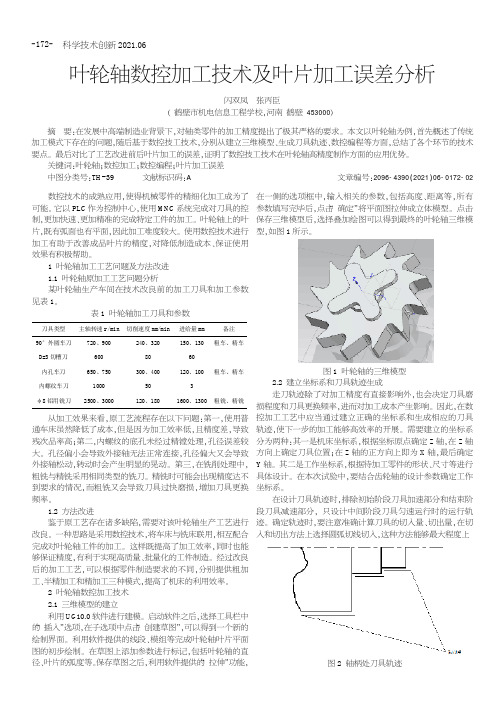

叶轮轴数控加工技术及叶片加工误差分析

科学技术创新2021.06叶轮轴数控加工技术及叶片加工误差分析闪双凤张丙臣(鹤壁市机电信息工程学校,河南鹤壁453000)数控技术的成熟应用,使得机械零件的精细化加工成为了可能。

它以PLC 作为控制中心,使用M N C 系统完成对刀具的控制,更加快速、更加精准的完成特定工件的加工。

叶轮轴上的叶片,既有弧面也有平面,因此加工难度较大。

使用数控技术进行加工有助于改善成品叶片的精度,对降低制造成本、保证使用效果有积极帮助。

1叶轮轴加工工艺问题及方法改进1.1叶轮轴原加工工艺问题分析某叶轮轴生产车间在技术改良前的加工刀具和加工参数见表1。

表1叶轮轴加工刀具和参数从加工效果来看,原工艺流程存在以下问题:第一,使用普通车床虽然降低了成本,但是因为加工效率低,且精度差,导致残次品率高;第二,内螺纹的底孔未经过精镗处理,孔径误差较大。

孔径偏小会导致外接轴无法正常连接,孔径偏大又会导致外接轴松动,转动时会产生明显的晃动。

第三,在铣削处理中,粗铣与精铣采用相同类型的铣刀。

精铣时可能会出现精度达不到要求的情况,而粗铣又会导致刀具过快磨损,增加刀具更换频率。

1.2方法改进鉴于原工艺存在诸多缺陷,需要对该叶轮轴生产工艺进行改良。

一种思路是采用数控技术,将车床与铣床联用,相互配合完成对叶轮轴工件的加工。

这样既提高了加工效率,同时也能够保证精度,有利于实现高质量、批量化的工件制造。

经过改良后的加工工艺,可以根据零件制造要求的不同,分别提供粗加工、半精加工和精加工三种模式,提高了机床的利用效率。

2叶轮轴数控加工技术2.1三维模型的建立利用U G 10.0软件进行建模。

启动软件之后,选择工具栏中的“插入”选项,在子选项中点击“创建草图”,可以得到一个新的绘制界面。

利用软件提供的线段、模组等完成叶轮轴叶片平面图的初步绘制。

在草图上添加参数进行标记,包括叶轮轴的直径、叶片的弧度等。

保存草图之后,利用软件提供的“拉伸”功能,在一侧的选项框中,输入相关的参数,包括高度、距离等,所有参数填写完毕后,点击“确定”将平面图拉伸成立体模型。

大型整体叶轮高效粗开槽加工技术

大型整体叶轮高效粗开槽加工技术摘要:本文以某大型叶轮为典型零件,根据该整体叶轮的工艺和材料特点,详细阐述了大型整体叶轮粗开槽加工时所采用的加工优化方案,以及该叶轮在铣加工方案优化过程中的关键技术,为大型整体叶轮粗开槽加工提供了参考。

关键词:整体叶轮、小切深大进给面铣加工引言:某大型整体叶轮的叶片多为宽弦大扭角的大型叶片,加上叶片曲率变化大,毛坯为整体锻件,因此铣加工材料去除率大,易产生加工应力变形和震动,使得该类零件的加工不仅效率低、质量稳定性差且加工难度极大。

本文主要介绍了某大型整体叶轮粗开槽铣加工时所采用的高效、低成本粗开槽技术方案。

1、铣加工技术方案制定某大型整体叶轮虽然是开式结构,但由于叶片尺寸较大,如按常规采用开式叶轮的单侧铣加工工艺,则铣削刀具可长达350mm左右。

同时由于叶片扭角大,刀具可达性差,在接近叶根1/4处部位刀具严重干涉,叶片根部刀具严重干涉,且刀具长径比超过5,加工振动明显增大,因此仍需采用开式叶轮+闭式叶轮组合铣加工方案,具体方案是:开式部分铣加工直接采用高进给面铣加工,闭式部分已接近叶片根部,由于叶片扭曲较大,为避免铣加工过程中出现刀杆的干涉问题,先采用U钻钻铣开槽,再采用高进给面铣加工去除剩余部分。

2、刀具切削过程及受力分析大进给面铣刀的刀片形状多为圆弧面的近似等边三角形。

在切削过程中,参与切削的部位主要是刀片前部的大圆弧,为了保证刀片的耐用度,切削的深度要小于大圆弧的高度,最大不能高于外圆小圆弧的中心高。

由于该类铣刀每齿进给量都较大,在下一个刀片旋转至前进方向位置之前,刀具已经移动了一定的距离,在刀片到位后,残余的未去除材料已经到达了刀具顶部小R的后方,因此在切削过程中刀片前部大圆弧并不能将待切削部位材料完全去除,位于刀片后部的较短大圆弧也参与了切削,当然,其切削量远小于前部大圆弧。

在加工过程中,刀具所承受的切削力指向圆弧中心。

由于刀片切削部位圆弧半径较大,圆弧中心坐标在刀具主轴方向的值也较大,因此,在切削过程中,刀片承受的切削力在轴向的分力达到95%以上。

涡轮加工工艺

涡轮加工工艺涡轮加工工艺涉及到多种方法和技术,用于生产高性能的涡轮发动机零件。

以下是一些常见的涡轮加工工艺:1. 铸造工艺:涡轮叶片的铸造通常采用失蜡法铸造工艺。

首先,制作叶片的瓷土模型,然后在外部包裹蜂蜡进行失蜡法铸造,以形成叶片内部的空气通道。

这种工艺能够生产出复杂形状的叶片,并具有良好的空气动力学性能。

2. 电解加工:电解加工是整体叶轮的重要加工方法之一。

针对自由曲面整体叶轮叶片的加工难题,通过对整体叶轮叶片电解加工中的加工工艺、成形规律、阴极设计、加工路径规划、加工参数选择、加工过程故障诊断以及数字化制造等关键技术的研究,提高叶片加工精度、加工稳定性和工作效率。

3. 磨削加工:涡轮轴的磨削加工是一种精密加工方法,用于提高轴的形状和尺寸精度。

例如,17—4PH不锈钢涡轮轴的磨削加工,通过磨削加工,可以实现轴的形状和尺寸的精确控制。

4. 线切割加工:线切割加工方式用于完成轮盘的榫齿加工。

通过设计制作新型线切割高温合金榫齿切割加工工装夹具,解决了采用摩擦焊连接方式的高压比增压器的研发和生产需求。

5. 成形电加工:成形电加工是一种针对带弯扭叶片整体涡轮盘加工的方法。

通过对整体叶轮叶片型面数控电解精加工的若干关键技术研究,实现了整体叶轮叶片的高精度加工。

6. 高速切削:高速切削是一种高效、准确的加工方法,可用于涡轮发动机零件的加工。

通过高速切削,可以减少加工时间,提高零件的精度和表面质量。

7. 精密切削:精密切削是一种高精度加工方法,用于生产高精度涡轮发动机零件。

通过精密切削,可以实现零件尺寸和形状的精确控制。

总之,涡轮加工工艺涉及多种方法和技术,根据不同的零件特性和加工要求,选择合适的加工工艺,以实现高性能涡轮发动机零件的生产。

整体叶轮分步法数控电解加工工艺与关键技术

第3 8卷 第 8期 21 00年 8 月

J u a fSo t i a Un v r i fTe hn l g o r lo u h Ch n i e st o c o o y n y

( a rl c n eE io ) N t a S i c dt n u e i

其 关键 问题在 于其 叶片 加 工. 随着 现代 航 空 发 动机

表 面 的停 留时间长 , 杂散 腐蚀 程度严 重 , 工表 面质 加

量 不好 , 叶根 过切 没有得 到改 善. 叶背修正 法首先 以

性 能要求 的提 升和设 计手 段 的改 进 … , 片 的设 计 叶 越来 越 复杂 , 叶片数 量 多 , 状 多 为 自 由曲面 , 曲 形 扭

要求 , 而 实现 叶片 的多道 工序 电解 加 工. 特点是 从 其 叶盆 、 叶背 、 叶根 分 别加 工 , 工 后 的形 状 更 加接 近 加

收 稿 日期 : 00 0 —9 2 1- 12 ¥基金项 目:国家 自然科学基金资助项 目(0 7 13 ; 56 50 ) 江苏省高校 自然 科学研究计 划项 目( 8 J4 00 ) “ 0 K B 6 0 7 ; 十一 五” 国防科

电解加 工工序 的加 工 区域进行 合理 划分 , 对加 工路径 进行 规划 , 此 计算 出阴极 运动 的控 据

制路 径与 各 坐标轴运 动 分量 , 实现 了叶 片数 控加 工编程 , 最后 通过 加 工试验验 证该 工 艺方 法解决 了整体 叶 轮 叶 片的 加 工难题 , 高 了叶 片加 工 的 试 该 提

度大, 叶片壁 薄 , 用 高 温合 金 等 材 料 制造 , 些 都 采 这 为 叶片加 工提 出 了难 题 . 目前 , 航空 发动 机整体 叶轮

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 引言

叶轮是涡轮式发动机、涡轮增压发动机等的核心部件。

现在比较常见的就是汽车的涡轮增压器。

整体叶轮的形状比较复杂,叶片的扭曲大,极易发生加工干涉,因此其加工的难点在于流道、叶片的粗、精加工。

本文将利用UG NX、UG/Post Builder、VERICUT对五轴编程中的三大难点(刀路轨迹的编写、后置POST的编写、仿真验证)进行详细的说明。

1 加工工艺分析

考虑到整体叶轮实际的工作情况,一般整体叶轮的曲面部分精度高,工作中高速旋转,对动平衡的要求高等诸多要求,结合叶轮的形状、结构特点、材料安排工艺路线如下:1、铣出整体外形,钻、镗中心定位孔;2、精加工叶片顶端小面;3、粗加工流道面;4、精加工流道面;5、精加工叶片面;6、清角。

作者主要研究了流道开粗、精加工和叶片精加工加工轨迹规划。

对于整体叶轮为叶片分布均匀的回转体类零件,应选择它的底面圆心作为工件的原点,进而简化工件的找正和后处理过程。

根据整体叶轮的几何模型特征,可以基本上确定例如加工所使用机床型号、刀具参数、夹具和装夹方式等。

叶轮的加工使用DMG 75V 的机床,SIEMENS 840D的控制器。

该机床配备有X、Y、Z三个线性轴,B、C两个回转轴构成了一台标准的TH(Table_Head)结构的五轴联动加工中心。

刀具的使用方面,五轴联动加工中优先使用球头刀和圆角R刀加工,这样可以最大程度上减少由刀具引起的过切和干涉。

对于流道较窄的叶轮,在加工窄流道处时,可以适当选择锥度球头铣刀,可以有效的提高刀具的刚性。

流道开粗加工过程去除主要加工余量,直接影响着精加工的效率和质量,提高开粗加工的效率和质量对整个叶轮的加工具有重要意义。

叶轮流道部分的加工余量并不随着叶轮型线均匀分布,切削过程中切削深度不断变化,刀具受力变化较为剧烈,大大缩短了刀具寿命,降低了加工质量,这需要合理规划加工轨迹。

流道开粗加工通常需分成若干层渐进开粗。

顺着流道面的方向分割流道区域,可使粗加工的各层厚度比较均匀,加工过程稳定。

另外除以上方法之外还有三轴开粗的方式,即3+2方式。

具体的方法是先按某一方向以三轴的方式开粗,完成后工件转动一个角度继续完成未加工到的区域。

两种方法各有优缺点,五轴开粗后余量均匀,但刀轨的编写比较困难;三轴开粗方法简单,程序编写容易,但开粗后余量不均匀,还需做半精加工,均匀化余量。

2 加工轨迹的编制

五轴切削有着比传统切削特殊的工艺要求,除了五轴切削机床和切削刀具,具有合适的CAM编程软件也是至关重要的。

一个优秀的五轴加工CAM编程系统应具有很高的计算速度、较强的插补功能、全程自动过切检查及处理能力、自动刀柄与夹具干涉检查、进给率优化处理功能、刀具轨迹编辑优化功能、加工残余分析功能等。

数控编程时应首先要注意加工方法的安全性和有效性;其次要尽一切可能保证刀具轨迹光滑平稳,这会直接影响加工质量和机床主轴等零件的寿命;最后要尽量使刀具载荷均匀,这会直接影响刀具的寿命。

此整

体叶轮的叶片薄,扭曲大,发生加工干涉的概率很高,这主要是影响五轴编程质量的因素;即便很好的解决了以上的问题,还有一个比较重要的就是要控制刀轴在运动过程中的突然变化,因为刀轴的突变带来的直接影响就是机床在加工过程中坐标轴方向的位移突然加大,甚至超出机床的运动极限,这是另一个比较重要的地方。

UG NX五轴程序的编写,绝大部分依赖辅助驱动曲面的构建。

这其中最重要的就是流道面开粗分层辅助曲面的建立。

3 后置处理的编写(POST)

后置处理(POST)编写是多轴加工中极其重要的一个环节。

编写后处理首先要求对机床的控制器有很深入的了解,对UG的多轴编程很熟练,对UG/Post Builder的结构、程序处理过程、相关设置要熟练,对TCL语言要有很深入的了解,这些都要熟练掌握。

这样才具备了编写后处理的基本条件。

五轴编程常采用RTCP来进行编程,RTCP功能对机床的运动精度和数控编程的难度进行了简化,对于其它传统的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移;而对于SIEMENS数控系统(当RTCP选件起作用时),是坐标旋转中心的位移,保持刀具中心始终处于同一个位置上。

在这种情况下,可以直接编程刀具中心的轨迹,而不需考虑转轴中心,这个转轴中心是独立于编程的,是在执行程序前由显示终端输入的,与程序无关。

通过计算机编程或通过选件被记录的三坐标程序,可以通过RTCP逻辑,以五坐标方式被执行。

对于这种特殊的应用方法,必须要求使用球形刀具。

4 VERICUT仿真验证

VERICUT是美国CGTECH公司的一种运行于Windows或UNIX平台的计算机上的先进的专用数控加工仿真软件,可以同时进行刀具轨迹和机床运动仿真。

VERICUT采用了先进的三维显示及虚拟现实技术,对数控加工过程的模拟达到了极其逼真的程度,并且机床的运行过程和虚拟的工厂环境也能被模拟出来,以检测加工过程中可能存在的问题,为用户挽回不必要的损失!

参考文献:

[1]曹利新.三元整体叶轮曲面造型及其计算机辅助制造技术[J].大连理工大学学报.

[2]UGS PLM应用指导系列丛书.清华大学出版社.

[3]孙春华,陈皓晖,刘华明.复杂曲面整体叶轮CAD/ CAM 技术研究.

[4]李云龙.加工仿真系统VERICUT.西安交通大学出版社.。