折弯件工序检验规范

折弯通用检验规范

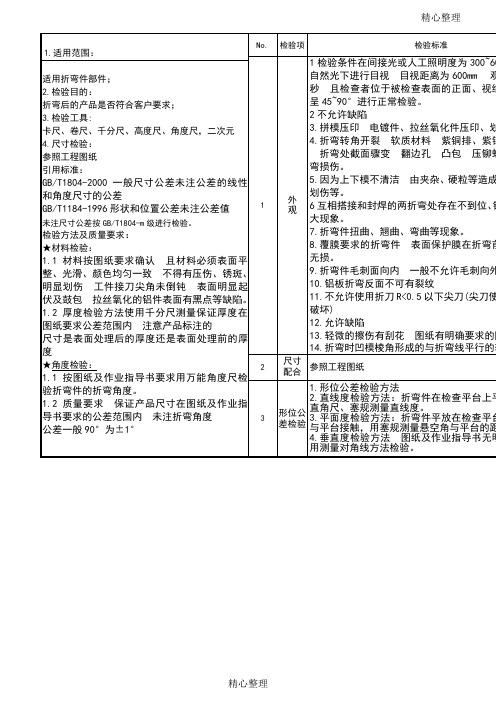

精心整理精心整理1.适用范围:适用折弯件部件; 2.检验目的:折弯后的产品是否符合客户要求; 3.检验工具:卡尺、卷尺、千分尺、高度尺、角度尺,二次元 4.尺寸检验: 参照工程图纸 引用标准:GB/T1804-2000一般尺寸公差未注公差的线性和角度尺寸的公差GB/T1184-1996形状和位置公差未注公差值 未注尺寸公差按GB/T1804-m 级进行检验。

检验方法及质量要求:★材料检验:1.1材料按图纸要求确认且材料必须表面平整、光滑、颜色均匀一致不得有压伤、锈斑、明显划伤工件接刀尖角未倒钝表面明显起伏及鼓包拉丝氧化的铝件表面有黑点等缺陷。

1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内注意产品标注的尺寸是表面处理后的厚度还是表面处理前的厚度★角度检验:1.1按图纸及作业指导书要求用万能角度尺检验折弯件的折弯角度。

1.2质量要求保证产品尺寸在图纸及作业指导书要求的公差范围内未注折弯角度 公差一般90°为±1°1检验条件在间接光或人工照明度为300~60自然光下进行目视目视距离为600mm 观秒且检查者位于被检查表面的正面、视线呈45~90°进行正常检验。

2不允许缺陷3.拼模压印电镀件、拉丝氧化件压印、划4.折弯转角开裂软质材料紫铜排、紫铜折弯处截面骤变翻边孔凸包压铆螺弯损伤。

5.因为上下模不清洁由夹杂、硬粒等造成划伤等。

6互相搭接和封焊的两折弯处存在不到位、错大现象。

7.折弯件扭曲、翘曲、弯曲等现象。

8.覆膜要求的折弯件表面保护膜在折弯前无损。

9.折弯件毛刺面向内一般不允许毛刺向外10.铝板折弯反面不可有裂纹11.不允许使用折刀R<0.5以下尖刀(尖刀使破坏)12.允许缺陷13.轻微的擦伤有刮花图纸有明确要求的除14.折弯时凹模棱角形成的与折弯线平行的轻1.形位公差检验方法2.直线度检验方法:折弯件在检查平台上平直角尺、塞规测量直线度。

原版剪板,折弯工件检验规范标准.wps

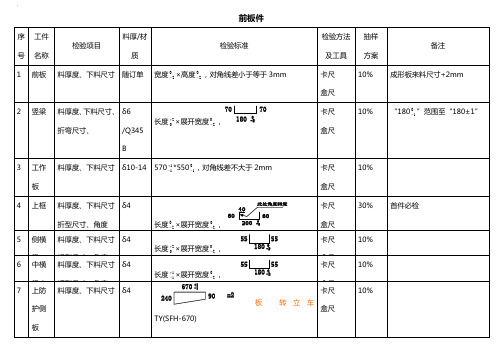

前板件注:每日过程检验按以上抽检比例进行,但要确保所投每种车型必须要检查到位。

后板件加强角δ6加强角7 后板插接槽料厚度、下料尺寸、折型尺寸、角度δ8/Α345长度(250±2)*6767+1+2160卡尺盒尺角度尺10% 重叠件注意折形8 后板插接槽料厚度、下料尺寸、折型尺寸、角度δ8/Q345500±2*卡尺盒尺角度尺10% 重叠件注意折形9 矿用车上框加强角尺料厚度、下料尺寸、折型尺寸、角度δ10/Q345长度-2卡尺盒尺角度尺10%10 假帮边框料厚度、下料尺寸、折型尺寸、角度δ6/Q345δ4/Q34545-1-21508080此处角度89度卡尺盒尺角度尺10% 600以上假帮使用δ6;300至550使用δ411 假帮立柱料厚度、下料尺寸、折型尺寸、角度δ4-22307070卡尺盒尺角度尺10%12 假帮侧框料厚度、下料尺寸、折型尺寸、角度δ4/Q235δ6/T610 +1-11608585+1-1+1-1卡尺盒尺角度尺10% 600以上假帮使用δ6;300至550使用δ4注:每日过程检验按以上抽检比例进行,但要确保所投每种车型必须要检查到位。

尺寸±1钳工件:(注:每日过程检验按以上抽检比例进行,但要确保所投每种车型必须要检查到位。

)底板件注:每日过程检验按以上抽检比例进行,但要确保所投每种车型必须要检查到位。

副车架7 加宽槽(尺寸随梁宽和大小前顶)料厚度、下料尺寸、冲孔位置及孔径S8/Q345 171*614=2=2板=2板-1-2304-1-2170-1-2476-1372-1550-1178冲孔φ128且左右对称18615112287372斜247135°高178-1372-1此为850梁宽大前顶卡尺盒尺角度尺10% 首件必检8 贯穿梁料厚度、下料尺寸、折型尺寸、角度S6/Q345 560*268+101308080-1-1卡尺盒尺角度尺100%9 辅助支撑梁料厚度、下料尺寸、折型尺寸、角度S6/Q34539623--*360保高卡尺盒尺角度尺10%10 油缸架支撑梁料厚度、下料尺寸、折型尺寸、角度S6/Q345长度23--×展开宽度02-90908080-2150-2130腿高一致注意区分折形卡尺盒尺角度尺10%注:每日过程检验按以上抽检比例进行,但要确保所投每种车型必须要检查到位。

折弯通用检验规范

1.适用范围:适用折弯件部件;2.检验目的:折弯后的产品是否符合客户要求;3.检验工具:卡尺、卷尺、千分尺、高度尺、角度尺,二次元4.尺寸检验:参照工程图纸引用标准:GB/T 1804-2000 一般尺寸公差未注公差的线性和角度尺寸的公差GB/T 1184-1996 形状和位置公差未注公差值未注尺寸公差按GB/T 1804 -m级进行检验。

检验方法及质量要求:★材料检验:1.1材料按图纸要求确认且材料必须表面平整、光滑、颜色均匀一致不得有压伤、锈斑、明显划伤工件接刀尖角未倒钝表面明显起伏及鼓包拉丝氧化的铝件表面有黑点等缺陷。

1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内注意产品标注的尺寸是表面处理后的厚度还是表面处理前的厚度★角度检验:1.1按图纸及作业指导书要求用万能角度尺检验折弯件的折弯角度。

1.2质量要求保证产品尺寸在图纸及作业指导书要求的公差范围内未注折弯角度公差一般90°为±1°1检验条件在间接光或人工照明度为300~600LUX的近似自然光下进行目视目视距离为600mm观测时间为10秒且检查者位于被检查表面的正面、视线与被检表面呈45~90°进行正常检验。

2不允许缺陷3.拼模压印电镀件、拉丝氧化件压印、划伤。

4.折弯转角开裂软质材料紫铜排、紫铜板、铝板等折弯处截面骤变翻边孔凸包压铆螺母钉折弯损伤。

5.因为上下模不清洁由夹杂、硬粒等造成的表面压伤、划伤等。

6互相搭接和封焊的两折弯处存在不到位、错位及缝隙过大现象。

7.折弯件扭曲、翘曲、弯曲等现象。

8.覆膜要求的折弯件表面保护膜在折弯前后必须完好无损。

9.折弯件毛刺面向内一般不允许毛刺向外。

10.铝板折弯反面不可有裂纹11.不允许使用折刀R<0.5以下尖刀(尖刀使SECC板锌层破坏)12.允许缺陷13.轻微的擦伤有刮花图纸有明确要求的除外。

14.折弯时凹模棱角形成的与折弯线平行的轻微模印。

024剪板折弯件检验标准

1800-2400MM以上

±≤2.0MM

3、影响下料尺寸与对角线误差的原因:

(1)后挡料与刀口平行度。检查方法:用长度2500mm板材,输入挡料值200mm以上(确保尺寸可用于工件中)。下料后检查工件头尾尺寸值,误差值应±≤1.0mm,超差应该及时调整;

(2)后挡料与直角靠山的垂直度。检测方法:用冲床套裁一块1000mm×1000mm以上的板材(确保尺寸可以用于工件中),四角倒钝,去除四周便毛刺,一端与后挡料靠紧,垂直端与直角靠山靠近并接触,两者间间隙即为误差值,应定期检查及时调整;

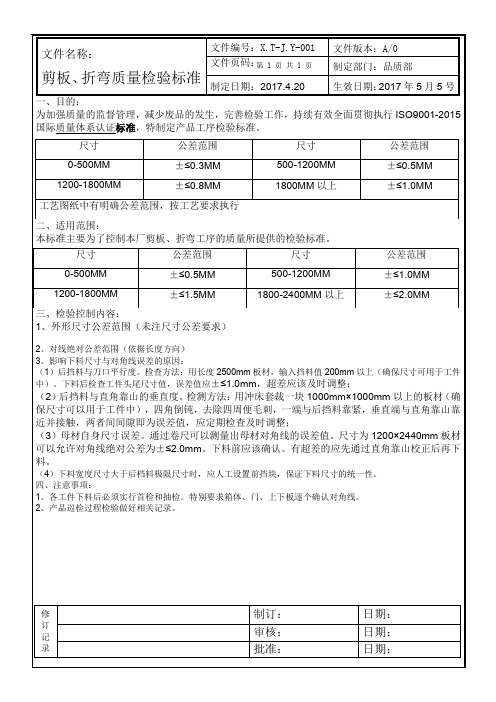

一、目的:

为加强质量的监督管理,减少废品的发生,完善检验工作,持续有效全面贯彻执行ISO9001-2015国际质量体系认证标准,特制定产品工序检验标准。

二、适用范围:

本标准主要为了控制本厂剪板、折弯工序的质量所提供的检验标准。

三、检验控制内容:

1、外形尺寸公差范围(未注尺寸公差要求)

尺寸

公差范围

尺寸

2、产品巡检过程检验做好相记录。

公差范围

0-500MM

±≤0.3MM

500-1200MM

±≤0.5MM

1200-1800MM

±≤0.8MM

1800MM以上

±≤1.0MM

工艺图纸中有明确公差范围,按工艺要求执行

2、对线绝对公差范围(依据长度方向)

尺寸

公差范围

尺寸

公差范围

0-500MM

±≤0.5MM

500-1200MM

±≤1.0MM

1200-1800MM

(3)母材自身尺寸误差。通过卷尺可以测量出母材对角线的误差值。尺寸为1200×2440mm板材可以允许对角线绝对公差为±≤2.0mm。下料前应该确认。有超差的应先通过直角靠山校正后再下料。

折弯工序检验指导书

折弯工序检验指导书一、引言折弯工序是金属加工中常用的一种工艺,用于将金属板材折弯成所需形状。

为了确保折弯过程的准确性和质量,及时发现和纠正可能存在的问题,制定一份折弯工序检验指导书具有重要意义。

本文将介绍折弯工序的基本要求和检验步骤,并提供相应的操作指导,以保证折弯工序的可靠性和稳定性。

二、折弯工序的基本要求1. 产品图纸:在进行折弯加工之前,需要准备好相应的产品图纸。

图纸应清晰明了,包含折弯尺寸、角度和工序要求等信息。

2. 设备准备:确保折弯机及相关设备的正常运转,保证设备的准确性和稳定性。

3. 材料选择:根据产品要求选择合适的金属板材,并确保材料的质量达到要求。

三、折弯工序的检验步骤1. 准备工作:a. 检查折弯机的工作台面是否干净平整,确保无杂质和凹凸不平的情况。

b. 检查折弯模具的安装是否稳固,模具表面是否光滑,确保无划痕和损伤。

c. 检查刀具的状况,如有损坏或磨损应及时更换,确保折弯刀具的锋利度。

2. 材料准备:a. 根据产品图纸的要求,选择合适的金属板材,并进行相应的切割和打磨。

b. 检查金属板材的材质和厚度是否符合要求,如有问题应及时更换。

3. 折弯操作:a. 将金属板材放置在折弯机的工作台面上,并调整好位置。

b. 根据产品图纸的要求,进行折弯角度和尺寸的调整。

c. 注意调整工作台面和夹具的位置,确保金属板材的定位准确。

d. 执行折弯操作,保持稳定的速度和力度,避免过快或过慢产生不良效果。

e. 检查折弯后的产品是否符合要求,包括尺寸、角度和形状等方面。

四、折弯工序的常见问题及纠正措施1. 折弯角度偏差:若折弯角度偏差较大,则需调整折弯机参数或更换合适的模具,以保证折弯角度的准确性。

2. 折弯尺寸不一致:若折弯产品的尺寸不一致,可能是工作台面和夹具的位置调整不准确或者金属板材的定位不稳定。

可通过重新调整位置或改进定位方法来解决问题。

3. 折弯过程中产生划痕:若折弯过程中金属板材表面出现划痕,可能是折弯模具存在问题,应重新检查模具的表面是否平滑,如有问题应更换合适的模具。

折弯工序检验指导书(2023最新版)

折弯工序检验指导书折弯工序检验指导书⒈引言⑴目的本文档旨在提供折弯工序的检验指导,确保产品质量达到要求。

⒉术语和定义⑴折弯工序折弯工序是将金属板材通过机械设备进行弯曲的加工工序。

⑵弯曲角度弯曲角度指在折弯工序中,被弯曲金属板材的所形成的角度。

⒊检验准备⑴检验设备⒊⑴弯曲机用于对金属板材进行弯曲的机械设备。

⒊⑵游标卡尺用于测量金属板材的尺寸。

⒊⑶角度测量仪用于测量金属板材的弯曲角度。

⑵检验环境⒊⑴温度控制检验环境应保持在适宜的温度范围内,避免温度对金属板材弯曲造成影响。

⒊⑵光线条件检验环境应具备良好的光线条件,便于观察和测量。

⒋检验方法⑴样品选择应从批量生产中随机选取若干样品进行检验,样品的数量应符合相关标准的要求。

⑵检验步骤⒋⑴对金属板材进行弯曲在弯曲机上依据工艺要求对金属板材进行弯曲。

⒋⑵测量金属板材的尺寸使用游标卡尺测量弯曲后金属板材的尺寸,与设计要求进行对比。

⒋⑶测量金属板材的弯曲角度使用角度测量仪测量弯曲后金属板材的弯曲角度,与设计要求进行对比。

⒌检验结果⑴合格判定当金属板材的尺寸和弯曲角度与设计要求相符合时,判定为合格。

⑵不合格判定当金属板材的尺寸和弯曲角度与设计要求不符合时,判定为不合格。

⒍附件本文档涉及以下附件:- 样品选择表- 游标卡尺测量数据记录表- 角度测量数据记录表⒎法律名词及注释⑴合格:符合设计要求的标准,符合相关标准的要求。

⑵不合格:不符合设计要求的标准,不符合相关标准的要求。

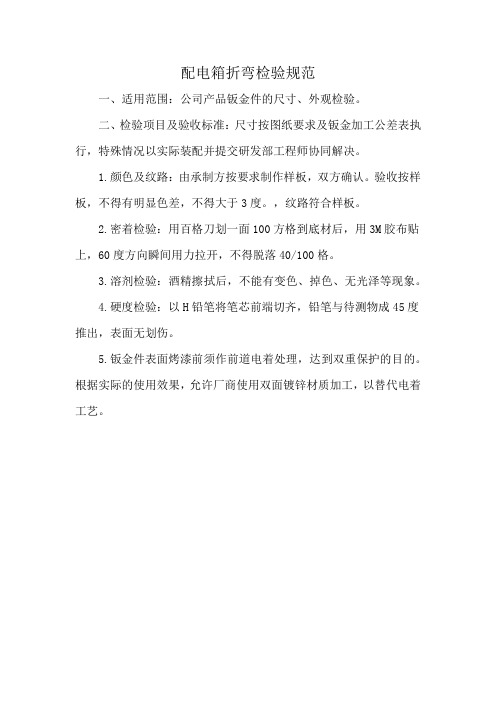

配电箱折弯检验规范

配电箱折弯检验规范

一、适用范围:公司产品钣金件的尺寸、外观检验。

二、检验项目及验收标准:尺寸按图纸要求及钣金加工公差表执行,特殊情况以实际装配并提交研发部工程师协同解决。

1.颜色及纹路:由承制方按要求制作样板,双方确认。

验收按样板,不得有明显色差,不得大于3度。

,纹路符合样板。

2.密着检验:用百格刀划一面100方格到底材后,用3M胶布贴上,60度方向瞬间用力拉开,不得脱落40/100格。

3.溶剂检验:酒精擦拭后,不能有变色、掉色、无光泽等现象。

4.硬度检验:以H铅笔将笔芯前端切齐,铅笔与待测物成45度推出,表面无划伤。

5.钣金件表面烤漆前须作前道电着处理,达到双重保护的目的。

根据实际的使用效果,允许厂商使用双面镀锌材质加工,以替代电着工艺。

折弯工序检验指导书

折弯工序检验指导书折弯工序检验指导书1-检验目的1-1 确保折弯工序输出的产品符合要求。

1-2 验证折弯工艺过程是否正确执行。

2-检验范围2-1 所有经过折弯工序的产品均需进行检验。

2-2 检验包括尺寸、外观和质量等方面。

3-检验器材3-1 游标卡尺。

3-2 高度规。

3-3 量规。

3-4 检验板。

3-5 斜尺。

3-6 电子显微镜。

4-检验步骤4-1 检验尺寸4-1-1 使用游标卡尺、高度规和量规对折弯后的产品进行尺寸测量。

4-1-2 比对测量结果与产品要求规定的尺寸范围,记录测量差异。

4-1-3 若测量结果超出规定范围,将产品视为不合格。

4-2 检验外观4-2-1 使用检验板和斜尺检查折弯后产品的外观质量。

4-2-2 检查产品表面是否有划痕、凹陷、变形等表面缺陷。

4-2-3 若发现产品有外观缺陷,将产品视为不合格。

4-3 检验质量4-3-1 使用电子显微镜对折弯后的产品进行质量检查。

4-3-2 检查产品的半成品材料质量、成形质量等方面。

4-3-3 若发现产品有质量缺陷,将产品视为不合格。

5-检验记录5-1 依据检验结果,记录产品的尺寸、外观和质量等方面的数据。

5-2 将检验记录归档并妥善保存。

6-附件本文档涉及附件,请参考附件部分内容。

7-法律名词及注释7-1 折弯工序:将板材按照需要的角度进行折弯,用于形成各种构件的加工过程。

7-2 游标卡尺:一种用于测量长度和间距的测量工具。

7-3 高度规:一种用于测量高度差的测量工具。

7-4 量规:一种用于测量直径、孔径等尺寸的测量工具。

7-5 检验板:用于检查产品外观平整度的辅助工具。

7-6 斜尺:用于检查产品角度和曲线的辅助工具。

7-7 电子显微镜:用于放大、观察并记录微小物件的设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

外观检查

卷尺

卡尺

目测工件的平面部分应平整、光滑,不能呈弓

形不平。

首、中、末零件必须检验。

对落料工件采取首件产品进行检验

检验记录在

《冷作工序质

量检验记录》

单上

2

落料切口角尺度

角尺

采用角尺紧贴工件相互两边直线

3

孔直径及孔距

卡尺卷尺

用卡尺测量孔

1

测量折弯件的弯

边成形的角度

万能角尺

用万能角尺的两直面紧贴工件的两折弯面,测

量其折弯角度。

2

测量折弯工件外形

尺寸

卷尺

卡尺

用卷尺测量工件的外形尺寸(长×宽)另外用

受控状态:SH/ZZS-38

第三版

铜排加工工序检验规范

*******

*******

*******

上 海 大 华 电 器 设 备 有 限 公 司

2007年7月5日发布2007年7月10日实施

铜排加工工序检验规范

序号

Hale Waihona Puke 检验项目检验依据检验工具

检验方法

备注

1

铜排规格及落料

尺寸

工艺守则

技术文件

图样

卷尺

铜排规格及落料尺寸应和产品料单要求相符合