铝及铝合金的阳极氧化-资料.ppt

阳极氧化培训

1.硫酸阳极氧化膜 . 铝及铝镁合金在硫酸液中取得的阳极氧化膜无色透明, 铝及铝镁合金在硫酸液中取得的阳极氧化膜无色透明,含 无色透明 锰或硅的铝合金的氧化膜则为浅灰色或棕灰色。 锰或硅的铝合金的氧化膜则为浅灰色或棕灰色。 纯铝的膜层厚度可达40µm,一般防护 装饰性氧化膜厚 ,一般防护—装饰性氧化膜厚 纯铝的膜层厚度可达 为 5~ 20 µm。 硫酸氧化膜多孔 , 吸附能力较强 , 孔隙率为 ~ 。 硫酸氧化膜多孔, 吸附能力较强, 10~15%,膜层适合染色或电解着色,用于装饰或作识别标 ~ % 膜层适合染色或电解着色, 为提高膜的防护性能应进行封闭处理, 记。为提高膜的防护性能应进行封闭处理,在使用条件恶劣 或耐蚀性要求较高时,还需要补充涂漆。 或耐蚀性要求较高时,还需要补充涂漆。漆膜与氧化膜具有 良好的结合力。 良好的结合力。

溶液对铝的溶解能力应适当,盐酸的腐蚀性太强, 溶液对铝的溶解能力应适当,盐酸的腐蚀性太强,不能用于铝阳极 氧化;硼酸和硼酸铵的溶解能力太弱,除特殊应用外, 氧化 ; 硼酸和硼酸铵的溶解能力太弱 , 除特殊应用外 , 一般情况也不 适宜。 适宜。

工业生产中主要采用硫酸法、铬酸法、 工业生产中主要采用硫酸法、 铬酸法、草酸法和混合酸 法,其中硫酸法应用最为广泛。 其中硫酸法应用最为广泛。

08-2005 FH 电镀工艺学10-136 9

5.瓷质阳极氧化膜 . 瓷质阳极氧化膜具有不透明的浅灰色外观,类似瓷釉、 瓷质阳极氧化膜具有不透明的浅灰色外观 , 类似瓷釉 、 故又称仿釉氧化膜。 膜层致密, 厚度约为6µm~ 搪瓷 , 故又称仿釉氧化膜 。 膜层致密 , 厚度约为 ~ 20µm,有较高的硬度,良好的耐磨性、耐蚀性、耐热性和 ,有较高的硬度,良好的耐磨性、耐蚀性、 电绝缘性。膜层也可以染色装饰,所以, 电绝缘性 。 膜层也可以染色装饰 , 所以 , 瓷质氧化膜是一 种多功能的膜层。 种多功能的膜层 。 瓷质膜的硬度取决于铝材成分及氧化工 它比铬酸氧化膜高,而低于硬质氧化膜; 艺 , 它比铬酸氧化膜高 , 而低于硬质氧化膜 ; 其电绝缘性 也高于铬酸氧化膜或普通硫酸氧化膜。 也高于铬酸氧化膜或普通硫酸氧化膜 。 膜层具有一定的韧 在承受冲击和压缩负载时不会开裂, 性 , 在承受冲击和压缩负载时不会开裂 , 可以进行切削和 弯曲等机械加工。 弯曲等机械加工 。 瓷质阳极氧化处理一般不会改变零件的 表面粗糙度,也不影响其尺寸精度。 表面粗糙度,也不影响其尺寸精度。 此外,磷酸阳极氧化膜由于膜层的孔隙直径大, 此外 , 磷酸阳极氧化膜由于膜层的孔隙直径大 , 适合用 作铝合金胶接前的底层和电镀前的预处理。 作铝合金胶接前的底层和电镀前的预处理。

铝及铝合金阳极氧化性能介绍

为什么有些铝材可以阳极氧化着色有些铝材不可以阳极氧化着色?一、阳极氧化的原理阳极氧化处理是利用电化学的方法,在适当的电解液中,以合金零件为阳极,不锈钢、铬、或导电性电解液本身为阴极,在一定电压电流等条件下,使阳极发生氧化,从而使工件表面获得阳极氧化膜的过程。

按其电解液的种类及膜层性质可分为硫酸(可以着色)、铬酸、(不需着色)、混酸、硬质(不能着色)和瓷质阳极氧化;根据各种阳极氧化膜的染色性能,只有硫酸阳极氧化获得的氧化膜最适宜染色;其他如草酸、瓷质阳极氧化膜(微弧氧化)虽能上色,但干扰色严重;铬酸阳极氧化膜或硬质氧化膜均不能上色;综合所述,要达到阳极氧化上色的目的,仅有硫酸阳极氧化可行。

二、硫酸阳极氧化对铝合金材质的限制1、合金元素的存在会使氧化膜质量下降,同样条件下,在纯铝上获得的氧化膜最厚,硬度最高,抗蚀性最佳,均匀度最好。

铝合金材料,要想获得好的氧化效果,要确保铝的含量,通常情况下,以不低于95%为佳。

2、在合金中,铜会使氧化膜泛红色,破坏电解液质量,增加氧化缺陷;硅会使氧化膜变灰,特别是当含量超过4.5%时,影响更明显;铁因本身特点,在阳极氧化后会以黑色斑点的形式存在。

三、铝合金基础知识工业中使用的铝合金有两大类,即变形铝合金和铸造铝合金。

1、变形铝合金不同牌号的变形铝合金具有不同的成分、热处理工艺和相应的加工形态,因此它们分别具有不同的阳极氧化特性。

按照铝合金系,从强度最低1xxx系纯铝到强度最高7xxx系铝锌镁合金。

1xxx系铝合金又称“纯铝”,一般不用于硬质阳极氧化。

但在光亮阳极氧化和保护性阳极氧化具有很好的特性。

2xxx系铝合金又称“铝铜镁合金”,由于合金中的Al-Cu金属间化合物在阳极氧化时易溶解,因此难以生成致密的阳极氧化膜,在保护性阳极氧化时,其耐腐蚀性更差,因此此系列的铝合金不易阳极氧化。

3xxx系铝合金又称“铝锰合金”,不会使阳极氧化膜的耐腐蚀性下降,但是由于Al-M n金属间化合物质点,会使阳极氧化膜呈现灰色或灰褐色。

铝及铝合金阳极氧化基本原理介绍PPT

1

铝合金阳极氧化的定义

❖ 铝阳极氧化的定义按照国家标准是:

一种电解氧化过程,在该过程中铝或铝合金的表面通常转化为 一层氧化膜,这层膜具有防護性、装饰性以及一些其他的功能特 性!顧名思義,鋁在電解槽液中應該作為陽極連接到外電源的正極, 電解槽液的陰極連接到外電源的負極,在外加電壓下通過電流以 維持電化學氧化反應。在陽極氧化過程中同時存在氧化膜形成和 溶解的兩個對立的反應,最終的表面狀態視上棕兩個反應速度的 相對大小決定。

5.梨面的定義

表面由腐化藥水咬蝕後形成細砂顆粒面。產品做梨面後會有霧 面的效果,結晶比較細膩(梨面不等於霧面)。

梨面的功能:

1.均勻打砂效果; 2.除去、遮蓋產品表面輕微不良(如無感刮傷、光亮點等) 3.調整作業條件會有半光亮效果等

16

產品展示

我司陽極產品展示:

N98機種

M72機種

M73T機種

17

6.有機物封孔:有機物封孔技術是指在陽極氧化膜上塗裝有機 聚合物塗層,通常稱之為陽極氧化復合塗層。

封孔引起的陽極氧化膜缺陷:

陽極氧化每個工序都可能產生缺陷,許多缺陷還來自於擠壓、 鑄造、機械加工和環境腐蝕等因素,只是在陽極氧化過程中顯露 出來。1.封孔白灰,2.冷封孔膜微裂紋,3.熱封孔膜龜裂,4.冷 封孔膜發綠,5.熱封孔膜發黃,6.彩虹膜(干涉膜),7.封孔不合 格(熱封孔),8.封孔不合格(冷封孔)

封孔处理的方法:

1.熱封孔:熱封孔技術是在接近沸點的純水中,通過氧化鋁 的水合反應,將非晶態氧化鋁轉化成稱為勃姆體的水合氧化 鋁,由於水合氧化鋁比原陽極氧化膜的分子體積大了30%,體 積膨脹使得陽極氧化膜的微孔填充封閉。(溫度在95度左右時, 耐腐蝕性較好,溫度低於80度時,耐腐蝕性較差。

阳极氧化技术ppt课件

阴极(铅板):2H++2e H2 同时伴随酸对铝和氧化膜的化学溶解反应: 2Al+6H+ 2Al3+ +3H2 Al2O3+6H+ 2Al3+ + 3H2O

3

铝阳极氧化特性曲线与 氧化膜生长示意图

ab段:阻挡层形成。通电瞬间 迅速形成致密氧化膜,其厚度 与电压成正比,一般0.010.015μm;

第三讲 表面改性技术

(阳极氧化技术)

1

主要内容

阳极氧化机理 阳极氧化膜的结构和性质 阳极氧化工艺 工艺参数对阳极氧化的影响 膜厚及其均匀性的控制 阳极氧化膜着色简介 阳极氧化新工艺简介

2

第一节 阳极氧化机理

阳极氧化:是将零件作为阳极放入特定的电解质溶液 中,在外加电流的作用下,使表面形成具 有保护性氧化膜的表面处理方法。

用电压和时间控制氧化膜厚度时, 如果槽液温度出现大的波动,电流 密度就会发生较大变化,使得膜层 厚度难以控制。

26

27

28

氧化电流密度

29

30

朱祖芳. 铝合金阳极氧化与表面处理技术,北京:化学工业出版社,2010.

31

电流密度要根据对氧化膜质量要求和以下几点确定:

32

33

34

氧化时间

5

第二节 阳极氧化膜的结构和特点

膜层组成与结构

阻挡层

多孔层

阻挡层:致密无孔的非晶氧 化铝,硬度高。

多孔层:带结晶水的非晶氧化铝,硬度低。由多孔六面柱体 的胞状结构组成,每个单元中心有一小孔,孔一直 贯通到阻挡层,孔壁为较致密的氧化物。

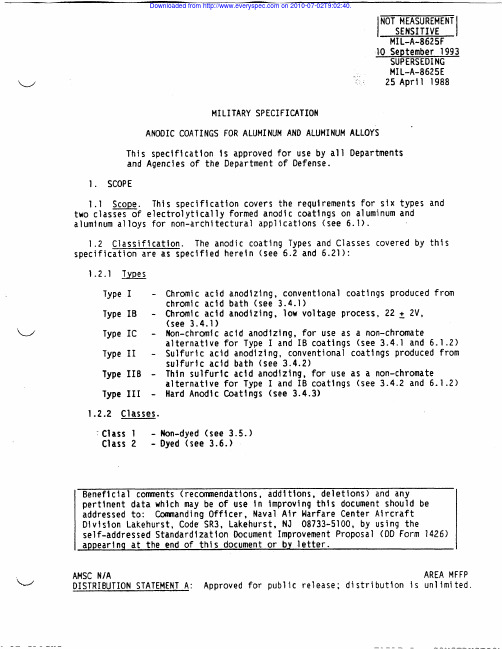

MIL-A-8625F铝和铝合金的阳极氧化膜

3.

REQUIREMENTS

3.{ Materials. The materials used shall be such as to produce coatings which meet the requirements of this specification. 3.1.1 Base metal. The base metal shall be free from surface defects, caused by machining, cutting, scratching, polishlng, buffing, roughening, bending, stretching, deforming, rolling, sandblasting,vaporblastlng, etching, heat treatment condltlon, alloy chemtstry Imbalance and inclusions, that will cause coated test panels or parts to fafl any of the requirements of this specification. The base metal shall be subjected to cleaning, etching, anodlzlng and seallng procedures as necessary to yteld coatings meeting all requirementsof th!s specification. 3.2 Equipment and processes. The equipment and processes employed shall be such as to produce coatings which meet the requirements of th~s specification.-Unless otherwise specified In the contract, purchase order or applicable drawfng (see 6.2), process operating conditions shall be at the option of the supplfer. 3.3 General. 3.3.1 Anodlztng of parts and assemblies. 3.3.1.1 Anodlzlng of parts. Unless otherwise specified in the contract, purchase ortieror ap@Jicable dr$u?fig(see'6:2), parts shall be anodized after , ,, al? heat treatment,~. machining, ~e?dlr!g?formingand perforating have been . completed. ! 3.3.1.2 Anod~zhd of assemb~ies. 'Unlessotherwise speclfled In the contract, purchase"brderor applicable drawi%g, anodic coatings shall not be applied to-assembltes whtch'will' entrapthe'electrolyte In joints or recesses (components shall be anodized separately prior to assembly). Nhen anodlzlng of assemblies is authorized by the;coit~actj purchase,orderor applicable drawing, the proce,sslng,fflet~od 's~all not result in subsequent damage to used the assembly from electrolyte entraprnent[Type I or"IA coatings shall be used ( unless another coating Type Is specl,fied). Assemblies which contain non-aluminumparts such as steel, brass or organic substances, which would be attacked by pretreatment or anodizing solutlons or would prevent un{form formation of the anodlc coating, shall not be anodized as assemblies, unless the non-aluminum surfaces are masked or electrically insulated In a manner which produces anodlc coatings meeting the requirements of this specification.

精选阳极氧化技术.ppt

着色的作用

装饰 耐蚀 耐磨

着色方法

念:采用特定成分的铝合金或在特殊的电解液中 阳极氧化时,获得氧化膜的同时而着上不同 颜色,又称为自然着色法。

缺点:能耗大,成本高,废水处理困难,色泽不念:将阳极氧化后的铝制品浸渍到带有染料的溶 液中,使多孔层外表面吸附各种染料而呈现 出染料的颜色。

缺点:由于染料存在于多孔层表层,故耐光性、耐 晒性、耐磨性较差。

分类:无机盐着色和有机染料着色。精品431)无机盐着色

特点:耐晒性好,但色种少,色调不鲜艳,与基体结合差。

电压高,膜层孔少径大; 反之,孔多径小。

用电压和时间控制氧化膜厚度时, 如果槽液温度出现大的波动,电流 密度就会发生较大变氧化与表面处理技术,北京:化学工业出版社,2010.

250-300 μm(硬质氧化膜)

1)硬度高:常规膜100-300 HV,硬质膜在铝合金上达400600HV,在纯铝上1500HV.

2)吸附性强:易于吸附涂料、粘结剂和染料等.

3)绝缘性能好:高的绝缘电阻和击穿电压.

4)绝热耐热性能好:低的热导率0.419-1.26W/(mK),中SO3含量升高, 导致膜层松散; 另外对膜层溶解加 剧,使膜层外膜层溶解作用加剧,

第五节 膜厚及其均匀性的ea

38

阳极氧化膜均匀性控制

第三讲 表面改性极氧化膜的结构和性质 阳极氧化工艺 工艺参数对阳极氧化的影响 膜厚及其均匀性的控制 阳极氧化膜氧化:是将零件作为阳极放入特定的电解质溶液 中,在外加电流的作用下,使表面形成具 有保护性氧化膜的表面处理方法。

bc段:膜孔的出现。阻挡层形 成的同时电解液对其产生溶 解作用。某些部位溶解较多, 被电压击穿,出现空穴压降 到c点趋于平衡,随氧化进行, 电压稍有增加,说明阻挡层 不断被溶解,空穴逐渐变为 孔隙而形成多孔层,电流通 过膜孔又会生成新的阻挡层。 此时阻挡层生成和溶解速度 达到动态平衡,故阻挡层厚 度不再变化,只有多孔层不 断增厚,当多孔层溶解和生 成速度达到动态平衡时,氧 化膜厚度稳定。

1.铝合金阳极氧化实用工艺及全参数理论指导

铝及铝合金的阳极氧化工艺与参数指导1 铝及铝合金阳极氧化处理的起因铝及其合金在大气中其表面会自然形成一层厚度为40 ~ 50 A薄的氧化膜。

虽然能使金属稍微有些钝化,但由于它太薄,孔隙率大,机械强度低,不能有效地防止金属腐蚀。

经过阳极氧化处理,可以使铝及其合金表面获得一层比自然氧化膜厚得多的致密膜层(从几十微米甚至到几百微米)。

这层人工氧化膜再经过封闭处理,无晶型的氧化膜转变成结晶型的氧化膜,孔隙也被封闭,因此使金属表面光泽能长久不变,抗蚀性能、机械强度都有所提高,经染色还可获得装饰性的外观。

由于铝及其合金制品经过阳极氧化后具有许多特点,所以铝阳极氧化工艺在铝制品表面处理中广为应用。

经过阳极氧化后的铝制品耐蚀能力很好。

硫酸阳极氧化法所得的氧化膜厚度可在5 - 20微米之间,硬度较高,孔隙率大,吸附性强,容易染色和封闭。

而且具有操作简便、稳定、成本低等特点,故应用最为广泛。

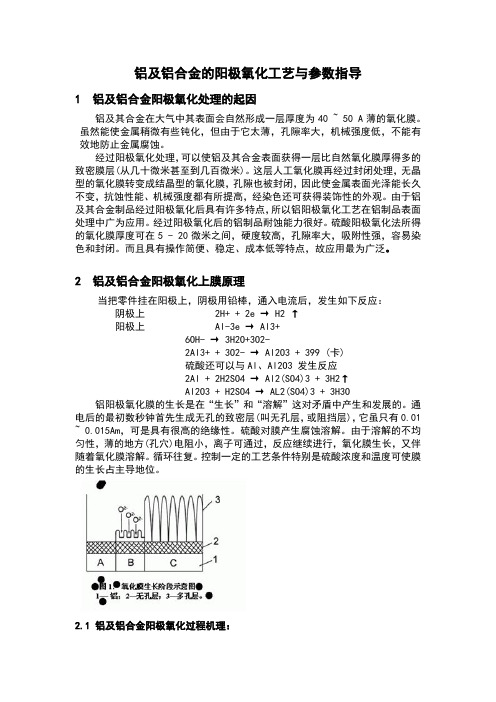

2 铝及铝合金阳极氧化上膜原理当把零件挂在阳极上,阴极用铅棒,通入电流后,发生如下反应:阴极上 2H+ + 2e → H2 ↑阳极上 Al-3e → Al3+6OH- → 3H2O+3O2-2Al3+ + 3O2- → Al2O3 + 399 (卡)硫酸还可以与Al、Al2O3 发生反应2Al + 2H2SO4 → Al2(SO4)3 + 3H2↑Al2O3 + H2SO4 → AL2(SO4)3 + 3H3O铝阳极氧化膜的生长是在“生长”和“溶解”这对矛盾中产生和发展的。

通电后的最初数秒钟首先生成无孔的致密层(叫无孔层,或阻挡层),它虽只有0.01 ~ 0.015Am,可是具有很高的绝缘性。

硫酸对膜产生腐蚀溶解。

由于溶解的不均匀性,薄的地方(孔穴)电阻小,离子可通过,反应继续进行,氧化膜生长,又伴随着氧化膜溶解。

循环往复。

控制一定的工艺条件特别是硫酸浓度和温度可使膜的生长占主导地位。

2.1 铝及铝合金阳极氧化过程机理:a.膜的电化学生成过程b.膜的化学溶解过程。

铝及铝合金阳极氧化法综述

铝及铝合金阳极氧化法综述近十年来,我国的铝氧化着色工艺技术发展较快,很多工厂已采用了新的工艺技术,并且在实际生产中积累了丰富的经验。

已经成熟和正在发展的铝及其合金阳极氧化工艺方法很多,可以根据实际生产需要,从中选取合适的工艺。

在选取氧化工艺之前,应对铝或铝合金材质情况有所了解,因为,材料质量的优劣、所含成份的不同,是会直接影响到铝制品阳极氧化后的质量的。

关于这一点,洪九德、范济同志已有专门论述(参看《电镀与涂饰》1982年第2期P.27)。

比如,铝材表面如有气泡、划痕、起皮、粗糙等缺陷,经阳极氧化后,所有疵病依然会显露出来。

而合金成份,对阳极氧化后的表面外观,也产生直接的影响。

比如,含1〜2%锰的铝合金,氧化后呈棕蓝色,随铝材中含锰量的增加,氧化后的表面色泽从棕蓝色到深棕色转化。

含硅0.6〜1.5%的铝合金,氧化后呈灰色,含硅3〜6%时,呈白灰色。

含锌的呈乳浊色,含铬的呈金黄至灰色的不均匀色调,含镍的呈淡黄色。

一般而言,只有含镁和含钛量大于5%的铝含金,经氧化后可以得到无色透明且光亮、光洁的外观。

在选择好铝及铝合金材料后,自然就要考虑到选取合适的阳极氧化工艺。

目前,我国广泛应用的硫酸氧化法、草酸氧化法及铬酸氧化法,均在手册、书刊上有过详细的介绍,不必赘述。

本文谨就目前在国内正在发展中的一些新工艺,以及国外的一些方法,作扼要的介绍。

、国内已发展的新工艺(一)草酸-甲酸混合液交流快速氧化采用草酸- 甲酸混合液,是因为考虑到甲酸是一种强氧化剂,在这样的槽液中,甲酸起到对氧化膜内层(阻挡层和障壁层)加速溶解,从而使成为多孔层(即氧化膜外层)的作用。

这种槽液的导电率可以得到提高(即可提高电流密度),使氧化膜能快速生成。

与纯草酸氧化法相比,这种溶液能使生产率提高37.5%,减少电耗量(草酸氧化法耗电量为3.32 度/平方米,此法为2度/平方米),节约电力40%。

工艺配方为:草酸4〜5%、甲酸0.55%,三相交流44士2伏,电流密度2〜2.5A/d 叭温度30± 2°C。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铬酸阳极氧化不适用于含铜量大于5%或含硅量大于7%的铝合金,也 不宜用于合金元素总含量超过7.5%的铝合金,否则容易发生腐蚀现象。

08-2005 FH

电镀工艺学10-136

6

3.草酸阳极氧化膜

草酸阳极氧化可得到较厚的膜层,一般为8~20μm,最厚 可达60μm。草酸氧化膜较细致,弹性好,孔隙率低,耐蚀 性高,外观呈半光亮的灰白色至深灰色、黄色或带金黄色调 的灰绿色。获得哪种颜色取决于合金成分及表面状态。膜层 具有很好的电绝缘性,击穿电压约200V~300V,浸绝缘漆 后可达300V-500V,适合做铝线绕组的绝缘层,用于要求有 较高绝缘性能的精密仪器、仪表零件。草酸膜可以着色,适 合日用品的表面装饰;在建筑、造船等行业也得到广泛应用。

工业生产中主要采用硫酸法、铬酸法、草酸法和混合酸 法,其中硫酸法应用最为广泛。

08-2005 FH

电镀工艺学10-136

3

1.硫酸阳极氧化膜

铝及铝镁合金在硫酸液中取得的阳极氧化膜无色透明,含 锰或硅的铝合金的氧化膜则为浅灰色或棕灰色。

纯铝的膜层厚度可达40μm,一般防护—装饰性氧化膜厚 为5~20 μm。硫酸氧化膜多孔,吸附能力较强,孔隙率为 10~15%,膜层适合染色或电解着色,用于装饰或作识别标 记。为提高膜的防护性能应进行封闭处理,在使用条件恶劣 或耐蚀性要求较高时,还需要补充涂漆。漆膜与氧化膜具有 良好的结合力。

铝及铝合金阳极氧化液有酸性液、碱性液和非水液等三 大类。通常采用酸性液。它可分为硫酸、铬酸、磷酸等无 机酸体系,草酸、氨磺酸、丙二酸、磺基水杨酸等有机酸 体系,以及无机酸加有机酸的混合酸体系。

溶液对铝的溶解能力应适当,盐酸的腐蚀性太强,不能用于铝阳极 氧化;硼酸和硼酸铵的溶解能力太弱,除特殊应用外,一般情况也不 适宜。

08-2005 FH

电镀工艺学10-136

9

5.瓷质阳极氧化膜

瓷质阳极氧化膜具有不透明的浅灰色外观,类似瓷釉、 搪 瓷 , 故 又 称 仿 釉 氧 化 膜 。 膜 层 致 密 , 厚 度 约 为 6μm ~ 20μm,有较高的硬度,良好的耐磨性、耐蚀性、耐热性和 电绝缘性。膜层也可以染色装饰,所以,瓷质氧化膜是一 种多功能的膜层。瓷质膜的硬度取决于铝材成分及氧化工 艺,它比铬酸氧化膜高,而低于硬质氧化膜;其电绝缘性 也高于铬酸氧化膜或普通硫酸氧化膜。膜层具有一定的韧 性,在承受冲击和压缩负载时不会开裂,可以进行切削和 弯曲等机械加工。瓷质阳极氧化处理一般不会改变零件的 表面粗糙度,也不影响其尺寸精度。

08-2005 FH

电镀工艺学10-136

5

2.铬酸阳极氧化膜

铬酸阳极氧化膜不透明,具有乳白色、浅灰色至深灰色的外观,膜层 较薄,仅有2~5μm,对氧化零件的尺寸变化小,可保持原来的精度和表 面粗糙度,适用于精密零件氧化。膜层致密性好,孔隙率低,不封闭即 可使用。

在相同条件下,铬酸氧化膜的耐蚀性优于硫酸氧化膜。膜层质软,弹 性好,对铝合金的疲劳性能影响小,适合长寿命和要求保持较高疲劳强 度的零件应用,但其耐磨性低于硫酸氧化膜。铬酸液对铝的腐蚀性比其 他溶液小,适用于有窄缝的和铆接的零件;以及气孔率较高的铸件。膜 的电绝缘性较好,可以防止铝与其他金属接触时发生电偶腐蚀。氧化膜 具有较好的粘结性能,是涂料的良好底层,适用于需胶接的零件及蜂窝 结构面板。铬酸氧化法还可用来检查晶粒度,显现一般探伤方法不能发 现的微小冶金缺陷。

绝缘阳极氧化不适用于厚度小于0.6mm的铝薄板及粗糙 度大于1.6~0.8μm的零件,也不宜用于含铜量高的硬铝材料。 此外,草酸溶液不够稳定,电能消耗大,生产成本较高。

08-2005 FH

电镀工艺学10-136

7

4.硬质阳极氧化膜

铝及铝合金硬质阳极氧化又称厚膜氧化。膜层厚度可达

250 ~300 μm ,外观呈灰、褐至黑色。氧化膜的硬度很高,

条件下,以及盐雾试验、潮湿箱试验中,硬质膜具有良好的

耐蚀性能,一般情况下优于普通氧化膜。膜层具有高的电绝

缘性,膜厚100μm时,击穿电压为1850V,浸绝缘漆后可达

2000V。

08-2005 FH

电镀工艺学10-136

8

膜的熔点高达2050℃,传热系数很低,仅有67kW/m2·K, 是绝好的耐热材料,短时间内能耐1500~2000℃的高温。膜 层愈厚,耐火焰冲击时间愈长。

由于硬质氧化膜的优良性能,在工业上的应用日益广泛。 主要用于要求高硬度的耐磨零件,如活塞、气缸、轴承、导 轨等;用于要求绝缘的零件,耐气流冲刷的零件和瞬时经受 高温的零件。氧化膜与基体结合牢固,但膜层有脆性,并随 厚度增加和增大,所以不宜用于承受冲击、弯曲或变形的零 件。达到一定厚度的硬质膜,会使铝合金的疲劳强度有较大 的降低,尤其是高强度铝合金。故对承受疲劳载荷的零件进 行硬质阳极氧化应十分慎重。此外,氧化过程会使零件尺寸 增加,约为膜厚的一半;表面粗糙度也会变差。

08-2005 FH

电镀工艺学10-136

4

硫酸阳极氧化适用于几乎所有的铝及铝合金,包括含铜 量大于4%的铝合金。氧化处理后的零件尺寸有所增大,会 影响配合精度,表面粗糙度亦会相应增加。此外,硫酸氧 化膜较脆,基体变形后膜表面会出现裂纹,尤其是膜的硬 度较高时,脆性增大,且使疲劳强度降低。

硫酸阳板氧化不适合用于搭接、铆接、点焊及有缝隙的 零组件;较疏松的铸件也不宜采用硫酸法。

通过化学作用在金属表面形成转化膜的过程称为化学

转化;通过电化学作用形成氧化物膜的过程称为电化学转

化,也叫阳极转化。

08-2005 FH

电镀工艺学10-136

2

铝及铝合金在大气中会与氧生成氧化膜,由于这种自 然氧化膜极薄,耐蚀能力很低,故远不能满足工业上应用 的需要。为了提高铝及铝合金的防护性、装饰性和其他功 能性,大多数情况下可以采取阳极氧化处理。

一般为HV300-600,与合金牌号和处理工艺有关,并存在硬

度梯度,靠近基体部分的硬度较高,而外层的硬度则较低。

由于氧化膜有微小孔隙,可以吸附润滑剂,故能提高抗磨能

力。硬质氧化膜的耐磨性在低载荷下是极佳的,试验表明,

它优于淬火硬化钢及硬铬镀层;在实际应用中,硬质膜的磨

损量与氮化钢的磨损量大致相等。在工业大气和海洋性气候

电镀工艺学

Plating technology

第十章 氧化膜 Chapter Ⅹ Film of Oxide

08-2005 FH

电镀工艺学10-136

1

铝及铝合金的阳极氧化

ห้องสมุดไป่ตู้概述

金属转化膜是指金属表面的原子层与某些特定介质的阴 离子反应后,在金属表面生成的膜层。

转化膜同金属上别时覆盖层不同,它的生成必须有基体 金属的直接参与,且自身转化为成膜产物,因此,膜层与 基体具有很好的结合力。