轮胎生产流程

轮胎生产工艺流程

轮胎生产工艺流程轮胎是汽车的重要部件之一,是车辆与地面之间的唯一接触面。

因此,轮胎的制造工艺非常重要,直接影响到车辆的行驶安全和性能。

轮胎的生产工艺大致分为以下几个步骤:1. 橡胶配方调制:轮胎的主体材料是橡胶,其中包含天然橡胶、合成橡胶、填充剂、硫化剂等。

根据不同的用途和车辆类型,调制出适合的橡胶配方。

2. 橡胶混炼:将橡胶料和其他原材料通过混炼机械进行混合,使各种原材料充分分散和粘合。

3. 基布制备:基布是轮胎的重要组成部分,通过将尼龙、聚酯等纤维与橡胶进行粘合,形成轮胎骨架结构。

4. 胎体成型:将经过混炼的橡胶加热并压入模具中,在高温高压下形成具有特定轮廓的胎体。

5. 胎面花纹雕刻:根据不同的使用需求和路面状况,使用专用的雕刻机器在轮胎胎面上雕刻出具有特定纹路的花纹。

6. 胎体硫化:将胎体放入硫化机中,在高温下进行硫化处理。

硫化过程中,橡胶中的硫化剂会引发化学反应,使橡胶分子交联,增加轮胎的强度和耐磨性。

7. 胎体检验:对硫化后的轮胎进行外观检查和功能性测试,确保轮胎符合质量要求。

8. 胎侧编码:在轮胎的侧面编码,编码中包含轮胎的生产日期、尺寸、质量等信息,以供用户查阅。

9. 质量检验:对成品轮胎进行整体检查,包括外观、尺寸、平衡等方面的测试。

10. 包装和运输:将合格的轮胎进行包装,并进行出厂前的最后一次检查,然后装运到销售商或汽车制造商处,进入市场。

轮胎的生产工艺需要严格控制各个环节,确保每一道工序的质量和效率。

现代轮胎生产线往往采用自动化控制系统,利用先进的机器和设备,提高生产效率和产品质量。

总的来说,轮胎的生产工艺是一个复杂而精细的过程。

只有通过严格的生产流程控制和质量监控,才能生产出高质量的轮胎,保障车辆的行驶安全和性能。

轮胎生产流程与解决方案

轮胎生产流程与解决方案篇一:轮胎生产过程工序轮胎生产过程工序轮胎的生产过程是很精密严格的,只有严格按照生产流程,才能生产出好的轮胎:轮胎生产第一步:炼胶按橡胶的用途,天然胶中添加各种各样的化学药品的混合作业。

在橡胶上附与可塑性,经过塑炼工程制作橡胶片。

第二步:压延帘布的两面均匀包上一定厚度的橡胶板做成掐尖帘布。

掐尖帘布是轮胎胎体帘布层及带束层的材料来使用,维持轮胎的尺寸及支撑荷重的作用。

第三步:裁断压延工程中已掐尖的掐尖帘布按SPEC定的一定的宽和角度来切断,切断的帘布接合后,包上轮胎的内面胶的作业。

第四步:成型轮胎上使用的所有构成材料顺次地贴上成型机上,做成圆桶形的生轮胎的工程,可以决定轮胎品质决定的工程。

在轿车上使用的子午线轮胎的时候一次性地粘上胎体帘布层,胎圈,粘上胎侧后,移到2次成型机上粘上钢丝带束层和胎面胶完成生轮胎。

第五(转载于: 小龙文档网:轮胎生产流程与解决方案)步:硫化柔软的橡胶形成的生轮胎放在一定的模具内,从内部和外部中加热和压力。

硫黄和其它化学药品跟橡胶反应的作业。

胎面胶上附与独特的设计和橡胶的弹性。

通常2个的轮胎同时硫化。

最后一步:完制品检验经过这些严密的生产过程,一个崭新的轮胎就诞生了。

但是还要经过一些后期处理才能真正用于车辆!胚胎检验:篇二:轮胎生产工艺知识轮胎生产工艺知识轮胎基本知识生产工艺知识1.什么是全钢子午胎:答:胎体帘线与胎冠中心呈90 °角或接近90 °角排列并以带束层箍紧胎体的充气轮,其胎体、带束层和子口包布全部采用钢丝帘线的子午线轮胎叫全钢丝子午线轮胎2.轮胎的基本功能(作用):负荷性能牵引性和制动性操纵性和稳定性乘坐舒适性.3.全钢载重子午线轮胎用基本原材料有哪些:1.橡胶(天然橡胶、合成橡胶)2.配合剂3.胎圈钢丝4.钢丝帘线4.轮胎组成各部件的名称及功能:胎面:与地面接触,驱动、制动等作用胎肩:支撑胎面,防止胎面滑移胎侧:保护胎体,耐屈挠等作用。

轮胎生产工艺及流程

轮胎生产工艺及流程一、橡胶混炼轮胎生产的第一步是橡胶混炼。

首先,将天然橡胶和合成橡胶作为原料,加入到橡胶混炼机中。

混炼机会对橡胶进行机械剪切和高温加热,使橡胶软化并与添加剂充分混合。

添加剂包括硫化剂、促进剂、抗老化剂等,这些添加剂可以提高橡胶的性能和耐用度。

二、轮胎成型混炼后的橡胶被送到轮胎成型机中进行成型。

轮胎成型机通过将橡胶放入模具中,并施加高压和高温,使橡胶在模具内形成轮胎的轮廓。

同时,模具中还会加入一些纤维材料,如尼龙帘布和钢丝,以增加轮胎的强度和稳定性。

三、轮胎硫化成型后的轮胎进入硫化室进行硫化处理。

硫化室中温度和压力会根据轮胎的尺寸和设计要求进行调节。

硫化的过程中,轮胎内部的空气被加热膨胀,同时橡胶与添加剂中的硫化剂发生反应,使橡胶固化并形成强大的网络结构。

这个过程可以提高轮胎的强度、弹性和耐磨性。

四、轮胎修整硫化后的轮胎会进入修整线进行修整。

修整过程包括修剪轮胎边缘、清除多余的橡胶和不良部分,以及在轮胎表面涂覆胶层等。

修整后的轮胎表面更加平整光滑,外观更加美观。

五、轮胎质检修整后的轮胎会经过严格的质检程序。

质检人员会对轮胎进行外观检查、尺寸检测以及性能测试。

外观检查包括检查轮胎表面是否有明显的瑕疵或缺陷,尺寸检测则是确保轮胎的尺寸符合设计要求。

性能测试包括耐磨性测试、抗滑性测试、抗爆破性测试等,以确保轮胎的质量和性能达到标准。

六、包装和出厂质检合格的轮胎会被包装起来,准备出厂。

包装通常使用塑料薄膜,以保护轮胎免受污染和损坏。

然后,轮胎会被装载到货车或集装箱中,准备运往销售渠道或客户。

轮胎的生产工艺及流程包括橡胶混炼、轮胎成型、轮胎硫化、轮胎修整、轮胎质检以及包装和出厂等环节。

每个环节都至关重要,只有每个步骤都严格把控,才能生产出质量可靠的轮胎产品。

轮胎作为汽车的重要组成部分,对行驶安全和舒适性具有重要影响,因此轮胎生产过程中的每一个细节都需要被精心处理和管理。

轮胎生产过程工序

轮胎生产过程工序

轮胎的生产过程是很精密严格的,只有严格按照生产流程,才能生产出好的轮

胎:轮胎生产

第一步:炼胶

按橡胶的用途,天然胶中添加各种各样的化学药品的混合作业。

在橡胶上附与可塑性,经过塑炼工程制作橡胶片。

第二步:压延

帘布的两面均匀包上一定厚度的橡胶板做成掐尖帘布。

掐尖帘布是轮胎胎体帘

布层及带束层的材料来使用,维持轮胎的尺寸及支撑荷重的作用。

第三步:裁断压延工程中已掐尖的掐尖帘布按SPEC定的一定的宽和角度来切断,切断的帘

布接合后,包上轮胎的内面胶的作业。

第四步:成型轮胎上使用的所有构成材料顺次地贴上成型机上,做成圆桶形的生轮胎的工程, 可以决定轮胎品质决定的工程。

在轿车上使用的子午线轮胎的时候一次性地粘上胎体帘布层,胎圈,粘上胎侧后,移到2次成型机上粘上钢丝带束层和胎面胶完成生轮胎。

第五步:硫化

柔软的橡胶形成的生轮胎放在一定的模具内,从内部和外部中加热和压力。

硫黄和其它化学药品跟橡胶反应的作业。

胎面胶上附与独特的设计和橡胶的弹

性。

通常2个的轮胎同时硫化。

最后一步:完制品检验

经过这些严密的生产过程,一个崭新的轮胎就诞生了。

但是还要经过一些后期处理才能真正用于车辆!胚胎检验:

轮胎打毛:

仓库存放:

装运出厂:。

轮胎的制造工艺流程

轮胎的制造工艺流程1. 原料准备:轮胎主要由橡胶、纤维材料和钢丝组成,准备工作包括橡胶混炼和纤维材料的切割和处理。

2. 机械成型:将准备好的橡胶放入轮胎模具中,在加压的同时加热,使橡胶成型为轮胎的骨架。

3. 钢丝镶嵌:在骨架中的适当位置插入钢丝,以提供轮胎的强度和稳定性。

钢丝需要经过预镶嵌、镶嵌和后处理等步骤。

4. 预成型和后成型:将成型的轮胎进行预成型,即经过短暂加热和加压,使轮胎弹性调整为所需形状。

然后将轮胎放入热模具中,在高温高压环境下进行后成型,使轮胎形状更加稳定。

5. 胎面修整:对轮胎的胎面进行修整,包括打磨、去毛刺等处理,以提高轮胎的平整度和观感。

6. 胎纹制作:利用胎纹刻模机进行胎纹的制作,胎纹的设计和制作根据不同的轮胎用途和路况要求。

7. 配备摆布带:在轮胎的内部加入摆布带,增加轮胎对路面的抓地力和稳定性。

8. 草签和标志:通过烧结、喷涂等方式,在轮胎上进行标志的制作,包括品牌标志、规格、生产日期等。

9. 充气和测量:将轮胎充入所需的气压,并进行气密性和几何尺寸的测量,以确保轮胎质量符合标准要求。

10. 硫化和磨光:将轮胎放入硫化机中进行硫化处理,使轮胎胶料固化,提高强度和耐磨性。

然后进行磨光处理,使轮胎的外观更加光滑。

11. 检验和包装:对轮胎进行全面的质量检验,包括外观、尺寸、性能等方面。

合格的轮胎进行包装,通常采用编织袋或纸箱包装,并进行贴标签、剪切等处理。

以上是轮胎的制造工艺流程及详细描述。

轮胎制造的每个环节都严格控制质量,以确保最终产品具备良好的耐磨性、抗滑性和舒适性,满足多样化的用途需求。

汽车轮胎生产工艺流程

汽车轮胎生产工艺流程

《汽车轮胎生产工艺流程》

汽车轮胎的生产工艺是一个复杂而精细的过程,需要经过多道工序才能完成。

以下是汽车轮胎的生产工艺流程:

1. 混炼胶料:首先,橡胶、填料和添加剂被混合在一起,形成了所需的橡胶胶料。

2. 准备成型胶料:混炼好的胶料需要经过压延等工序,使其成为适合轮胎成型的胶料。

3. 轮胎成型:接着,成型胶料被放入轮胎成型模具中,通过高温和高压的条件下,形成轮胎的胎体。

4. 断头挤出:接下来,轮胎的胎体被切成所需尺寸,并进行挤出成型。

5. 钢丝编织:钢丝被编织成轮胎的钢丝帘布,用于增强轮胎的强度和耐用性。

6. 硫化:轮胎在硫化机中进行硫化处理,使其获得所需的强度和弹性。

7. 整形修整和包装:最后,轮胎经过整形修整,然后通过质量检验和包装,最终成为可供销售的汽车轮胎。

以上就是汽车轮胎的生产工艺流程,每一个工序都需要严格控制,确保轮胎的质量和性能符合标准,以保障行车安全和舒适性。

轮胎生产工艺流程

轮胎生产工艺流程轮胎是汽车、摩托车和其他车辆所使用的重要部件之一,它直接接触地面,对车辆的操控性、稳定性和舒适性起着至关重要的作用。

轮胎的生产工艺流程非常复杂,包含多个环节和步骤。

下面将对轮胎的生产工艺流程进行详细介绍。

1.胶料制备轮胎的主要材料是橡胶。

首先,需要制备橡胶混炼料。

将橡胶原料和各种添加剂按照一定的配方混合在一起,通过混炼机械进行混炼,使橡胶获得良好的塑性和可加工性。

2.编织带制作轮胎的胎体中需要增强带,用于提高轮胎的结构强度和抗应力能力。

编织带通常由聚酯或尼龙等材料制成,通过编织机器进行编织。

3.缓冲层制作为提高轮胎对地面的承载能力和减轻震动,轮胎中还需要缓冲层。

缓冲层由橡胶和添加剂制成,通过橡胶压延机进行制作。

4.胎体制作胎体是轮胎的支撑部分,由上述编织带和缓冲层组成。

编织带和缓冲层在胶料中进行叠放,通过胶囊机进行加压,使其固化成型。

5.胎面和胎侧制作胎面和胎侧是轮胎的外层,负责与地面接触和提供额外的保护。

它们由多层橡胶和纤维材料组成,通过胎面部分和胎侧部分的制作工艺进行制作。

6.胎圈组装胎圈是连接轮胎和车轮的部分,它由金属材料制成。

将胎圈与胎体组装在一起,通过机械设备将胎圈固定在胎体上。

7.胎纹制作胎纹是轮胎表面的花纹,其作用是提高轮胎的附着力和排水性能。

胎纹由专门的胎纹机制作,通过胎纹模具将花纹压制到轮胎表面。

8.钢帘线加工轮胎中的钢帘线主要用于加强轮胎的抗张能力。

钢帘线是经过特殊处理的钢丝,通过机械设备进行加工和成形。

9.胎垫制作胎垫是轮胎内部的一层橡胶垫,用于防止气体泄漏。

胎垫由橡胶原料制成,通过模具压制和硫化固化。

10.胶带涂布和硫化在胎体和胎面胎侧的制作过程中,需要将各种胶带涂布在轮胎的不同部位。

涂布后的轮胎经过硫化设备进行硫化,使胶料固化并获得最终的物理和化学性能。

11.质检和包装经过上述工艺流程后,轮胎进行质量检测,如外观检查、尺寸检查、力学性能测试等。

合格的轮胎将进行包装和打包,准备发货到客户。

轮胎的生产流程

轮胎的生产流程

轮胎的生产流程大致可以分为以下几个步骤:

1. 原材料准备:将所需的橡胶、纤维、化学添加剂等原材料按一定比例进行配制和混合。

2. 橡胶制备:将橡胶加热到一定温度,使其软化,并加入硫化剂、硫磺等化学品进行硫化处理,以增加橡胶的强度和耐磨性。

3. 胎体制备:将橡胶状物料放入模具中,通过液压或真空等方式使其成型,形成轮胎的胎体结构,包括胎面、侧面和胎圈等。

4. 钢丝制备:将钢丝经过一系列的拉拔和电镀等工艺处理,使其增强强度,以增加轮胎的耐磨性和抗拉力。

5. 胎纹加工:使用专用的胎纹加工机器对胎体进行胎纹刻花,以提高轮胎的抓地力和排水性能。

6. 胎体组装:将已经制备好的胎体与钢丝、胎圈等零件进行

组装,并使用胶水和胶带等材料进行粘接,形成完整的轮胎结构。

7. 胎压检测与匀胶:对轮胎进行胎压检测,并通过调整胎内的气压使其达到设计要求。

同时还会进行匀胶处理,使各部分胶料分布均匀。

8. 剪胎:将轮胎的边缘进行修整,使其形状规整,以提高轮胎

的外观和使用性能。

9. 贴标和包装:对成品轮胎进行贴标和包装,以便存储和运输。

10. 质量检测:对成品轮胎进行各项质量检测,如外观、尺寸、硬度、胎压、抗滚动阻力等测试,以确保轮胎符合相关标准和规定。

11. 成品出厂:经过全面检验合格的轮胎包装好后,可以出厂

销售或运往车厂进行装配。

轮胎的生产流程是什么样的

轮胎的生产流程是什么样的第一步:橡胶配方橡胶配方是轮胎生产的第一步,它是根据轮胎的用途和规格来确定的。

在这个阶段,橡胶将与其他材料进行混合,如碳黑、纤维增强剂和添加剂。

配方的目的是提供材料的强度、耐磨性和耐用性。

第二步:混炼成型在橡胶配方准备好之后,将会进行混炼成型。

首先将橡胶放入混合机中进行混合,然后添加其他材料。

混合的目的是使橡胶、碳黑和其他添加剂均匀地混合在一起,形成一个均匀的橡胶胶状物。

接下来,将橡胶胶状物放入压延机中进行分条和切割。

分条是将橡胶压成长条形状,以便于后续的轮胎成型。

然后,将条状物切割成所需的长度。

第三步:胎侧镶嵌胎侧是轮胎的侧面部分,通常用于放置品牌名称、尺寸和其他标识。

在胎侧镶嵌的过程中,轮胎制造商将使用特殊的材料和设备将胎侧上的标识添加到轮胎上。

这可以通过固化、热封或其他方法完成。

第四步:硫化硫化是轮胎生产的关键步骤之一、在硫化过程中,温度和压力将橡胶加工到所需的形状和强度。

首先,将轮胎放入模具中,并使用加热和压力将其加工成所需的形状。

然后,将轮胎放入硫化炉中,以便于橡胶与空气中的硫反应,增加轮胎的耐磨性和耐用性。

第五步:检验在硫化之后,轮胎将被检验以确保其质量和性能达到标准。

轮胎将经过外观检查、尺寸测量、平衡和强度测试等一系列的检验。

如果不合格,将会进行修复或返工,直至达到要求。

第六步:包装在检验后,合格的轮胎将被送往包装区域进行最后的包装。

轮胎将根据尺寸和类型进行分类,并用包装材料如塑料袋或纸箱进行包装,以便储存和运输。

综上所述,轮胎的生产流程包括橡胶配方、混炼成型、胎侧镶嵌、硫化、检验和包装等多个阶段。

每个阶段都必须严格控制和检验,以确保轮胎的质量和性能达到标准要求。

这些步骤的顺序和流程可能会略有不同,具体取决于个别制造商的生产方式和设备。

2021年轮胎生产工艺流程图

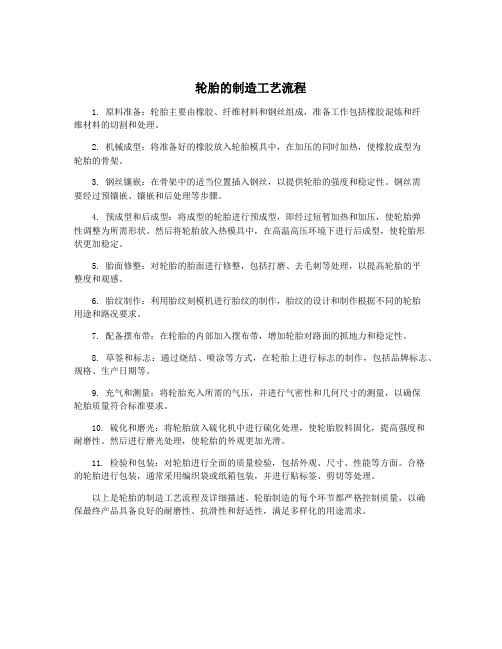

轮胎生产工艺流程图斜交胎生产工艺流程图┌────┐┌───┐┌───┐┌──┐┌──┐│始圈钢丝││帘子布││配合剂││胶料││碳黑│└─┬──┘└─┬─┘└─┬─┘└┬─┘└┬─┘││└───┼───┘││↓││┌┴─┐│││配料│││└──┘││↓││┌──┐│││密炼│││└──┘││↓├───────────┼───────┬───────┐↓↓↓↓┌─────┐┌────┐┌────┐┌────┐│钢丝圈压出│←────┤帘布压起│←──┤胶片压延││胎面压出│└─┬───┘└─┬──┘└────┘└──┬─┘↓↓│┌─────┐┌──┐││钢丝圈成型││裁断││└─┬───┘└─┬┘││↓││┌──┐│││制层│││└┬─┘│└───────────┴───┬────────────┘↓┌──┐│成型│└──┘↓┌──┐│硫化│└──┘↓┌──┐│检验│└──┘↓┌────┐│轮胎成品│└────┘半钢子午胎生产工艺流程图┌────┐┌─────┐┌───┐┌──┐┌──┐┌──┐│始圈钢丝││帘子布(1)││配合剂││胶料││碳黑││钢丝│└─┬──┘└─┬───┘└─┬─┘└┬─┘└┬─┘│帘线│││└───┼───┘└─┬┘││↓↓││┌┴─┐┌──┐│││配料││钢丝││││││压延│││└──┘└──┘││↓↓││┌──┐┌──┐│││密炼││钢丝││││││裁断│││└──┘└──┘││↓├───────┼───────┬───┬────┐↓↓↓↓↓┌─────┐┌────┐┌──┐┌┴──┐┌────┐│钢丝圈压出│←┤帘布压起(1)←─┤内村││胎压││胎侧│└─┬───┘└─┬──┘└─┬┘│出(2)││压出(2)│↓↓↓└───┘└─┬──┘┌─────┐┌──┐┌───┐││钢丝圈成型││裁断(1)──→│预复合││└─┬───┘└─┬┘└─┬─┘││↓││└───────────┬────┴────────┘↓┌──┐│成型│└──┘↓┌──┐│硫化│└──┘↓┌──┐│检验│└──┘↓┌────┐│轮胎成品│└────┘扩展阅读轮胎的生产工艺流程轮胎的生产工艺流程来自图为轮胎生产流程图片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

该橡胶已经可以满足 轮胎质量和性能的要 求,并保证了后续工 程的可操作性!

生产流程

压出工程

什么是压出 ?

为了获得满足要求形状的橡胶,将混炼后的橡胶投入 压出机,并经过模具,获得胎面和胎侧的过程。 压出工程图:

TREAD(胎面)

橡胶

SIDEWALL(胎侧)

橡胶投入

橡胶经过设置的模具

压出物产出

生产流程

生产流程

韩泰轮胎生产流程

韩泰轮胎有限公司

生产流程

韩泰轮胎基本结构图

Tread(胎面)

Carcass(胎身) Nylon Reinforcement (补强带)

Belt(钢带)

Inner Liner(内衬层) SideWall(胎侧) Rim Cushion(Rim衬垫) Bead Wire部分组成:裸胎圈和三角胶条

裸胎圈: 在直径为 0.95 mm 的钢 丝上附上一定厚度的橡胶后,经过缠

三角胶条

绕成一定层数的裸胎圈 三角胶条: 安装在裸胎圈上,形

状为三角形的橡胶 胎圈断面图 裸胎圈

生产流程

压延工程

什么是压延 ?

将帘线(钢丝)按照一定密度排列后,在上、下两面附着 一定厚度的橡胶产生的压延物 压延物 帘布(TEXTILE CORD) 钢带(STEEL CORD)

生产流程

检查工程

轮胎检查的种类 ▲ TTM检查(定期抽样检查) △室内走行实验 △破坏强度实验 △胎圈脱离实验

生产流程

合格TIRE入库

入库对象

经外观及机器检查合格后的轮胎可以入库

保管 入库轮胎将被保存在工厂内部的自动仓库中,并严格按照 先入先出的方法管理轮胎

I/ L

橡胶投入

经过两个压辊 后,I/L被压出

生产流程

成型工程

什么是成型 ? 是轮胎的总装工程,通过对前段工程生产的各种半制品按 照规定的工艺组合在一起,首先形成CASE,然后作成G/T,从而 形成轮胎基本形状的过程.

一次成型工程图 胎圈 内衬层 胎身 胎侧 CASE作成

生产流程

成型工程

二次成型工程图

Bead Filler(胶条) Chafer(子口包布)

生产流程

生产流程总图

压工 出程 混 炼 工 程 成 型 工 程 裁工 断程 硫 化 工 程 检 查 工 程 轮 胎 入 库

胎工 圈程

压工 延程

生产流程

混炼工程

将橡胶 和药品 搅拌均 匀后… 防老剂

橡胶

橡胶

此橡胶还不能实现 轮胎性能的要求, 于是加入了各种药 品……

CASE #1钢带 #2钢带 (补强带)

胎面

GREEN TIRE作成

生产流程

硫化工程

硫化是什么 ? 硫化就是将成型完了的 G/T 放入硫化机器的模具中,施加 高温、高压及一定的时间,从而形成了真正意义上的轮胎。

硫化示意图

硫化机的模具合拢 中,硫化即将开始

生产流程

检查工程

为什么要进行轮胎检查 ? 让消费者放心的使用我们的轮胎,让消费者喜欢使用我们 的轮胎是我们有必要对轮胎进行检查。

钢带的裁断 将压延后的STEEL CORD按照一定的角度(小角度)和宽度 进行裁断的作业

生产流程

Inner Liner Calender工程

什么是I/L CALENDER ? I/L是轮胎的内衬层,相当于内胎的作用。I/L CALENDER作业就 是将致密性橡胶压成一定厚度和宽度的作业

I/L CALENDER示意图

生产流程

压延工程

附了橡胶后的帘 线 / 钢丝 投入

橡胶

帘线 (钢丝)

上下压辊

生产流程

裁断工程

什么是裁断 ?

将压延物按照一定角度和宽度裁成满足制造要求的半制品.

裁断过程示意图

胎身(Carcass) 压 延 物 TEXTILE CODE

补强带(JE、JF)

子口包布(CHAFER)

裁 断

STEEL CODE

轮胎检查的种类

▲ 外观检查:检验丰富的外

观检查员通过手摸、肉眼观看、 简单工具测量等方法对轮胎的 外表及内部异常进行检查,将 不合格轮胎作废品处理 外观检查员外观检查中

生产流程

检查工程

轮胎检查的种类 ▲ 机器检查 △均匀检查 (Uniformity Check)

△静平衡检查(Static Balance Check) △动平衡检查(Dynamic Balance Check) △X光检查 (X-Ray Check)

BELT

生产流程

裁断工程

胎身的裁断

胎身(Carcass)是轮胎的骨架,维持轮胎的基本形状。胎 身的裁断就是将压延后的TEXTILE CORD裁断成 90° 和一定宽度.

胎身裁断示意图

CUT

胎身形成

TEXTILE CORD

生产流程

裁断工程

补强带的裁断

补强带有两种:JNE(CNE)、JNF(CNF),补强带的裁断 就是将压延后的TEXTILE CORD裁断成一定的角和宽度