线缆组件外观检验判断实用标准书

电线检验标准

1目的为了明确物料检查人员的作业方法, 保证物料的品质监督 , 杜绝不良品流入。

2范围适用于所有外购电线入厂之检验依据。

3职责3.1 质量部:按此标准执行。

3.2 物流部:按此标准执行。

4内容4.1 检验项目及执行标准检验项目包装标识外观检查电线全长线芯数单芯直径结构导体外径绝缘厚度成品外径导体电阻检验标准检查方不合格类别Ⅱ水准法/ 量具ABC AQL%电线用塑料膜或者桶包装整齐、规范、无损坏目视√全检现象标识与实物相符目视√全检1. 颜色符合要求;不得有明显色差;2. 表面不得有刮伤、破皮、油污、发霉。

3. 电线的两头应剥开目视/ 台灯√Ⅱ/2.5 10mm,查看电线线芯是否有氧化发黑现象4.ABS 电线开剥500-600mm,检验滑石粉量;应符合报验尺寸目视标识√1/100 1.0按相应线种结构标准目视/台灯√1/100 1.0(供应商提供规格书)按相应线种结构标准数显千分尺√1/100 1.0(供应商提供规格书)数显卡尺√1/100 1.0按相应线种结构标准数显卡尺√1/100 1.0(供应商提供规格书)卡尺√1/100 1.0按相应线种结构标准电阻测试仪√1/100(供应商提供规格书).注意事项:1. 游标卡尺(量程0~ 150 mm,精度 0.02 mm)、千分尺(量程0~ 25mm,精度 0.001mm)测量时要先调零。

2.本标准与《产品规格书》或其他协议文件一同使用,若两者发生冲突,以《产品规格书》或其他协议文件要求为准。

3.来料线缆与封样对比,与封样一致。

4.2 查验随附检验报告无误后,检验员将检验结果记录在“原材料入库质量抽检原始记录”中。

4.3 将合格物料贴上合格标识,由仓储进库;5相关文件JASO D 618《汽车用低压电线的试验方法》6记录序号记录名称保存期限保存部门记录编号1原材料入库质量抽检原始3 年质量部记录7附录.。

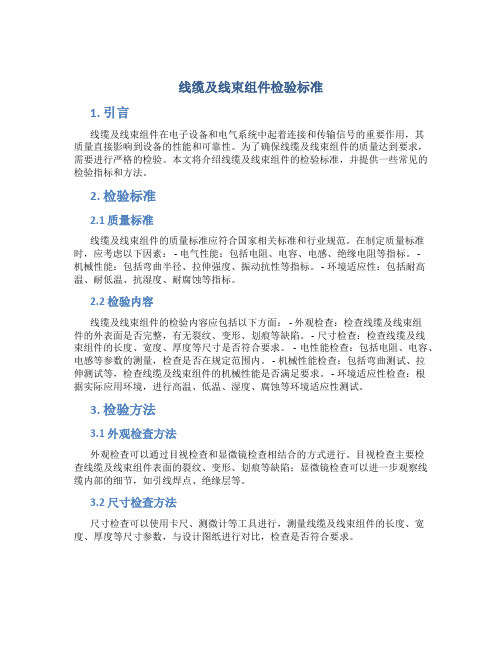

线缆及线束组件检验标准

线缆及线束组件检验标准1. 引言线缆及线束组件在电子设备和电气系统中起着连接和传输信号的重要作用,其质量直接影响到设备的性能和可靠性。

为了确保线缆及线束组件的质量达到要求,需要进行严格的检验。

本文将介绍线缆及线束组件的检验标准,并提供一些常见的检验指标和方法。

2. 检验标准2.1 质量标准线缆及线束组件的质量标准应符合国家相关标准和行业规范。

在制定质量标准时,应考虑以下因素: - 电气性能:包括电阻、电容、电感、绝缘电阻等指标。

-机械性能:包括弯曲半径、拉伸强度、振动抗性等指标。

- 环境适应性:包括耐高温、耐低温、抗湿度、耐腐蚀等指标。

2.2 检验内容线缆及线束组件的检验内容应包括以下方面: - 外观检查:检查线缆及线束组件的外表面是否完整,有无裂纹、变形、划痕等缺陷。

- 尺寸检查:检查线缆及线束组件的长度、宽度、厚度等尺寸是否符合要求。

- 电性能检查:包括电阻、电容、电感等参数的测量,检查是否在规定范围内。

- 机械性能检查:包括弯曲测试、拉伸测试等,检查线缆及线束组件的机械性能是否满足要求。

- 环境适应性检查:根据实际应用环境,进行高温、低温、湿度、腐蚀等环境适应性测试。

3. 检验方法3.1 外观检查方法外观检查可以通过目视检查和显微镜检查相结合的方式进行。

目视检查主要检查线缆及线束组件表面的裂纹、变形、划痕等缺陷;显微镜检查可以进一步观察线缆内部的细节,如引线焊点、绝缘层等。

3.2 尺寸检查方法尺寸检查可以使用卡尺、测微计等工具进行,测量线缆及线束组件的长度、宽度、厚度等尺寸参数,与设计图纸进行对比,检查是否符合要求。

3.3 电性能检查方法电性能检查需要使用专用的测试仪器,如万用表、LCR表等。

根据线缆及线束组件的不同类型和要求,选择相应的测量方法和参数,进行电阻、电容、电感等参数的测量。

3.4 机械性能检查方法机械性能检查可以根据具体要求进行,如弯曲测试、拉伸测试等。

弯曲测试可以使用弯曲试验机进行,拉伸测试可以使用拉力试验机进行,根据测试结果判断线缆及线束组件的机械性能是否达到要求。

线束外观检查标准

一、目的

明确线束最终检验标准,防止不良品流出。

二、适用范围

适用于工厂内所有线束外观检验。

三、检验工具

工具:直尺、放大镜、显微镜等;

四、检查内容

1、检查产品有无破损、端子有无氧化、变形、胶壳有无弄脏、线材有无破皮、是否插到位、端子是否脱落等。

2、确认产品有无胶布不良(电子胶布、醋酸胶布等)、热缩管/套管等不良。

3、如客户有特殊要求,按照客户要求进行检查。

锡渣残留FPC或线材锡渣残留。

(拒收)

目视MAJ

装配包胶不

良

压着包胶不良。

(拒收)

目视MAJ 芯线断

芯线断、导通不良、拉力不

够。

(拒收)

目视MAJ 退片

端子插不到位,退片。

(拒收)

目视MAJ 插反

端子插反。

(拒收)

目视MAJ 误配

插错位置,误配。

(拒收)

目视MAJ 氧化

端子氧化变色/生锈。

(拒收)

目视MAJ

胶布破损、烫伤、划伤等。

线材印字不清,无法辩认。

胶壳因返工或来料已破损。

(拒收)。

线束外观检验标准

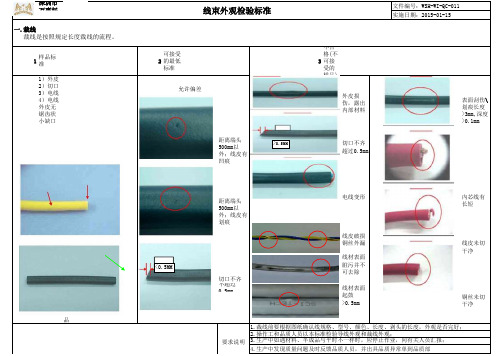

深圳市万事好1样品标准2可接受的最低标准3不合格(不可接受的样品)1)外皮2)切口3)电线4)电线外皮无锯齿状小缺口电线变形切口不齐不超过0.5mm标准样品线束外观检验标准允许偏差表面刮伤\划痕长度>3mm,深度>0.1mm內芯线有长短线皮未切干净铜丝未切干净线材表面起鼓>0.5mm距离端头500mm以外;线皮有凹痕距离端头500mm以外;线皮有划痕文件编号:WSH-WI-QC-011实施日期:2015-01-15一.裁线裁线是按照规定长度裁线的流程。

1.裁线前要根据图纸确认线规格、型号、颜色、长度、剥头的长度,外观是否完好;2.操作工和品质人员以本标准检验导线外观和裁线外观;外皮损伤,露出内部材料切口不齐超过0.5mm线皮破损铜丝外漏线材表面脏污并不可去除<0.5MM>0.5MM审核:批准:5、依据品质异常单及时处理不合格品;编制:深圳市万事好1样品标准2可接受的最低标准3不合格(不可接受的样品)铜丝氧化标准样件线束外观检验标准內芯剥皮不平齐绝缘皮破损绝缘皮切伤造成铜丝暴露过多的铜丝损伤过多的铜丝切断外剥皮不平齐≤1mm内芯线绝缘皮不平齐<0.5MM铜丝不平齐<0.3MM要求说明4.芯线铜丝无切断、无划伤; 2.生产中如遇材料、半成品与平时不一样时,应停止作业,向有关人员汇报;5.铜丝无散乱、扭曲等变形; 3.生产中发现质量问题及时反馈品质人员,并出具品质异常单到品质部;6.铜丝无氧化;4.依据品质异常单及时处理不合格品;二.剥皮按工艺剥皮长度要求将外皮/内皮从电线上剥下的流程。

该工序通常由手工剥线钳或下线机完成。

1.绝缘皮切口平齐,绝缘皮无夹伤、拖伤、污染;2.多芯线的內芯线长度必须相同;3.电线外皮无锯齿状小缺口; 1.操作工和品质人员以本标准检验剥皮外观;绝缘碎片锯齿状大于0.5MM外皮损伤/撕裂外皮不平齐>2MM绝缘皮损伤文件编号:WSH-WI-QC-011实施日期:2015-01-15<1MM≤1mm<0.5mm<0.3mm<0.5mm深圳市万事好1样品标准2可接受的最低标准3不合格(不可接受的样品)无喇叭口压线皮标准样件3、接触区无扭曲损伤;弹线束外观检验标准无后喇叭口,前喇叭口过大漏铜丝压接区前端看不见铜丝,铜丝不外露导体伸出到接触区外皮压入导体包筒或绝缘包筒内后喇叭口过大导体伸出到接触区外皮刚好与导体包筒或绝缘包筒平齐1、只有后喇叭,无前喇叭2、喇叭口高度小于2倍的材料厚度;2、绝缘皮处未切削或刺破绝缘皮/防水栓1.操作工和品质人员以本标准检验端子压接外观;文件编号:WSH-WI-QC-011实施日期:2015-01-15三.端子压接1/4(整体外观)按工艺要求将端子和导线以冷压的方式连接在一起,该工序为关键工序。

线缆类通用检验标准

5

线缆导体 股数

6 *拉伸

7 导通性

核对线缆规格书 核对规格书

目测、核对 数数、核对

取样长度 250mm 拉力试验机

测试

万用表

符合线缆规格书要求

符合线缆规格书要求

铜丝AC直径mm

最小伸长率

≤0.1

10%

0.2~0.3

15%

0.38~0.57

20%

0.66~2.0

25%

镀锡丝TC直径mm

最小伸长率

≤0.1

产品不能漏装,错装,少装. 包装物上标识须与实物相符.

包装破损,脏,皱用错. 产品漏装,错装,少装. 标识与实物或要求不符

不合格标准 料不符合线缆规格书或者客户 求。

是不符合规定的合格标准均为 不合格

长率偏小 长率偏小 长率偏小 导通

头子及带头子的线缆承受 00V的电压时,测试时间5秒 出现短路、击穿或烧损的现 。

10%

0

0.64~3.26

15%

铜包铝丝CCA直径mm

最小伸长率

0.05<d≤0.09

6%

0.09<d≤0.25

12%

0.25<d≤0.50

15%

0.50<d≤2.00

20%

2.00<d≤4.00

25%

导通性良好

伸长率偏小 伸长率偏小 伸长率偏小 不导通

8 耐压 9 硬度 10 包装

产品外表面光滑、均匀、无气泡、无斑裂痕 或伤痕、印有产品型号以及电缆线的长度标 识

凡是不符合规定的合格标准均为 不合格

铜丝不能有氧化、发黑迹象

3

*外观, 颜色

眼睛距物约30CM,视物 约3-5秒

目测 /手感

铜丝表面圆整光滑,没有毛头,无缺陷

线束外观检验标准

南京志凌汽车1样品标准2可接受的最低标准3不合格(不可接受的样品)1)外皮2)切口3)电线4)电线外皮无锯齿状小缺口电线变形切口不齐不超过1mm标准样品距离端头500mm以外;线皮有凹痕切口不齐超过1mm2.操作工和质检员以本标准检验导线外观和裁线外观;线束外观检验标准文件编号:实施日期:允许偏差一.裁线裁线是按照规定长度裁线的流程。

该工序通常由手工或下线机完成,在下线机上裁线时可同时剥皮。

外皮损伤,露出内部材料表面刮伤\划痕长度>5mm,深度>0.15mm线材表面起鼓>0.5mm 铜丝未切干净距离端头500mm以外;线皮有划痕內芯线有长短线皮破损铜丝外漏线材表面脏污并不可去除线皮未切干净1.裁线前要根据图纸确认线规格、型号、颜色、长度、剥头的长度,外观是否完好;<1MM>1MM南京志凌汽车1样品标准2可接受的最低标准3不合格(不可接受的样品)铜丝氧化标准样件2.多芯线的內芯线长度必须相同;3.电线外皮无锯齿状小缺口;4.芯线铜丝无切断、无划伤;6.铜丝无氧化;要求说明5.铜丝无散乱、扭曲等变形;铜丝不平齐<1mm绝缘碎片锯齿状大于1mm过多的铜丝切断过多的铜丝损伤外皮不平齐>2MM外皮损伤/撕裂绝缘皮损伤1.绝缘皮切口平齐,绝缘皮无夹伤、拖伤、污染;线束外观检验标准文件编号:实施日期:绝缘皮破损內芯剥皮不平齐二.剥皮按工艺剥皮长度要求将外皮/内皮从电线上剥下的流程。

该工序通常由手工剥线钳或下线机完成。

外剥皮不平齐≤2mm绝缘皮切伤造成铜丝暴露1.操作工和质检员以本标准检验剥皮外观;2.生产中如遇材料、半成品与平时不一样时,应停止作业,向有关人员汇报;3.生产中发现质量问题及时反馈质检员,并出具质量反馈单到质量部;4.依据质量反馈单及时处理不合格品;内芯线绝缘皮不平齐<1mm<1MM≤2mm<1mm<1mm南京志凌汽车1样品标准2可接受的最低标准3不合格(不可接受的样品)无喇叭口压线皮标准样件3、接触区无扭曲损伤;弹外皮压入导体包筒或绝缘包筒内后喇叭口过大导体伸出到接触区无后喇叭口,前喇叭口过大漏铜丝2、绝缘皮处未切削或刺破绝缘皮/防水栓1、只有后喇叭,无前喇叭2、喇叭口高度小于2倍的材料厚度;铜丝与压接区前部平齐铜丝未伸出,但与压接区前部平齐铜丝伸出过长,但不未伸出接触区外皮刚好与导体包筒或绝缘包筒平齐1、绝缘压接片完全包住并支撑绝缘皮;压接不对称,但不影响成形、装配、功能和可靠性;文件编号:实施日期:三.端子压接1/4(整体外观)按工艺要求将端子和导线以冷压的方式连接在一起。

线材外观检验规范

线材外观检验规范Wire Visual Specification1.0 目的1.1建立外观检验标准,使外观检验与判定更加标准化,规范化,更好满足品质控制与客户的需要。

2.0范围2.1本程序内容及附图应于本公司内所生产的线材或来料线材验收的外观标准及判定。

2.2 在本程序中所附的图片及图片的式样仅为示意图,其它产品均可以此为参照的依据。

3.0 职责3.1 QA部对本程序进行制定,修改和解释,并对相关人员进行本程序内容的培训与指导。

3.2 QC督导此标准的要求在生产线或其它需依据本标准作业处的实施。

3.3 OQC及IQC应根据本标准及AQL抽样水准进行产品出货检验和来料收货检验。

3.4 生产部门依据本标准进行产品生产,产品检验或产品返工。

3.5 当依本标准不能作出准确判定或对本标准存异议时,由QC人员提交至QA工程师级以上决定。

4.0定义4.1 除特别规定外,目检时应用正常视力,在自然的光线下对产品或所抽取的样品进行检验。

目视时间约为5~7秒,样品的长度为2.0~2.2米。

4.2 除特别规定外,对于长度的测量应采用精度达0.02mm以上的测量工具,如游标卡尺,千分卡尺,投影仪等。

对于面积的测量应采用面积为1:1的透明对比膜或能达到同等效果的测量方法。

4.3 本料:线材生产时,所具有相同成分和相同颜色的胶料,颜色式样与色板相一致。

4.4 杂质:胶料中混有与本料不一致或与本料颜色不相同的其它物质,如线材押出后出现牛皮纸、小石子等非胶料物质或白色料中出现黑料、黑点等。

4.5 染色:线材押出后表面粘有与本料颜色不同的其它颜色(表面印字与注条除外)。

4.6 压伤:线材在生产、运输、贮存等各个环节中,由于外力的机械作用导致线材表面的挤扁变形或绝缘破损等。

4.7 刮伤:线材在生产、运输、贮存等各个环节中,由于外力连续机械作用导致线材表面有摩擦的压痕。

4.8 破洞:线材在生产、运输、贮存等各个环节中,由于外力的机械作用导致线材绝缘的破损出现导体、屏蔽等露出。

华为电缆组件检验标准(第一部分:电缆组件外观检验标准)

Q/DKBA 华为技术有限公司企业技术标准Q/DKBA3295.1-2003电缆组件检验标准第1部分电缆组件外观检验标准2003-07-01发布2003-07-01实施华为技术有限公司发布目录1范围 (9)1.1范围 (9)1.2基本要求 (9)1.3关键词 (9)2规范性引用文件 (9)3术语和定义 (10)4电缆组件中线材的外观检验 (10)4.1外护套 (10)5电缆组件中的连接器外观检验及加工工艺外观检验 (12)5.1电缆组件中连接器的外观部分 (12)5.2电缆组件的外观部分 (16)5.2.1同轴连接器 (16)1.套筒压接 (16)2.半刚半柔电缆的焊接 (18)3.弯式同轴连接器的压盖 (19)4.同轴连接器的插针与内绝缘 (21)5.2.2D型连接器 (23)1.焊接型D型连接器 (23)2.IDC型D型连接器 (32)3.IDC牛头连接器 (32)5.2.3IDC导线连接器 (35)5.2.4网口连接器 (40)5.2.5连续端子冷压端子OT端子类连接器 (42)6标签的外观检验 (53)7热缩套管的外观检验 (58)8电缆线束的外观检验 (59)8.1导线连接器的线扣绑扎 (59)8.2线束的线扣绑扎 (61)9过程检验 (64)10参考资料清单 (65)图目录图1 线材护套表面脏污 (10)图2 线材护套表面损伤或变形 (11)图3 线材护套表面损伤或变形 (11)图4 线材表面明显刮痕 (11)图5 线材表面明显刮痕 (11)图6 电缆弯曲造成的损伤 (12)图7 线材护套表面印字磨损无法辨认 (12)图8 连接器镀层划伤 (13)图9 非正常性损伤 (13)图10 非正常性损伤 (14)图11 镀层脱落 (14)图12 缩针 (14)图13 弯针 (15)图14 压接不到位且压线片遗失 (15)图15 连接器插孔堵有异物 (15)图16 合格的套筒压接 (16)图17 套筒与连接器主体之间的间距 (17)图18 套筒压接延长至电缆处 (17)图19 套筒的两次压接 (17)图20 压接套筒的耳朵 (18)图21 半刚半柔电缆的合格焊接 (18)图22 非360度圆周焊 (19)图23 焊锡堆积连接器主体残留焊锡 (19)图24 合格的平盖压接 (20)图25 合格的圆盖压接 (20)图26 压盖非规则形变并造成连接器主体损伤 (20)图27 压盖未实现充分压接 (21)图28 合格的插针与内绝缘 (21)图29 绝缘子凸出 (22)图30 绝缘子凹陷 (22)图31 绝缘子存在异常裂纹 (22)图32 含易导电物质 (23)图33 插针相对高度低于器件规格要求 (23)图34 绝缘子与外导体之间存在明显缝隙 (23)图35 焊点的湿润状态 (24)图36 焊锡充满焊杯 (24)图37 焊锡在导线上的爬接 (24)图38 导线紧贴焊杯后壁 (25)图39 导线未贴紧焊杯后壁 (25)图40 正确的热缩管套装 (25)图41 注塑件合格品 (26)图42 锡量不足 (26)图43 焊杯上残留锡尖 (27)图44 锡包 (27)图45 焊接导体裸露过长 (28)图46 导线焊接歪斜影响后续操作 (28)图47 不合格的热缩管套装 (29)图48 螺钉方向一致 (29)图49 外壳伸出螺钉过长或过短 (29)图50 非设计因素造成的印痕或台阶 (29)图51 压伤芯线 (30)图52 模脏脏污与走胶不齐 (30)图53 压伤连接器 (30)图54 冲胶/批峰 (31)图55 混色 (31)图56 缺胶1 (31)图57 缺胶2 (32)图58 合格的排线裁线 (32)图59 合格的排线压接 (33)图60 合格的排线折叠 (33)图61 不合格的排线裁线 (33)图62 排线撕开伤及芯线 (33)图63 压线片未充分锁紧 (34)图64 排线折叠余量过大 (34)图65 排线伸出压线片过长 (34)图66 排线与连接器的位置相对歪斜 (35)图68 芯线导体的深度范围 (35)图69 合格的芯线伸出量 (36)图70 两个包线片完全包覆芯线 (36)图71 芯线与包线片之间允许有一定缝隙存在 (36)图72 芯线悬浮于刀口上 (37)图73 芯线位置过低 (37)图74 芯线顶部与前刀口平齐 (37)图75 芯线顶部未伸出前刀口 (37)图76 芯线顶部伸出前刀口的长度过短 (38)图77 芯线过长发生卷曲 (38)图78 包线片未完全包覆芯线 (38)图79 包线片未完全包覆芯线 (38)图80 两根芯线压入同一端子 (39)图81 芯线打扭 (39)图82 未绑扎线扣 (40)图83 线扣扎反 (40)图84 网口连接器的压接1 (40)图85 网口连接器的压接2 (41)图86 网口连接器金片压接深度 (41)图87 适于单根导体的金片 (41)图88 适于多股绞合导体的金片 (41)图89 .连续端子的定义 (43)图90 OT端子的定义 (43)图91 端子压接区定义 (43)图92 标准端子绝缘压接片的合格压接 (44)图93 端子的绝缘压接片的合格压接 (44)图94 多根电源线的合压 (44)图95 绝缘压接片未穿透电线绝缘 (45)图96 绝缘压接片的包接 (45)图97 合格的导体压接区 (46)图98 导线与漏斗口平齐 (46)图99 填充导线的压接未伸出端子压接区 (46)图100 漏斗口高度 (47)图102 可接受的压接 (47)图103 绝缘压接片刺破电线绝缘层 (47)图104 绝缘压接片的绝缘支撑小于180度 (48)图105 绝缘压接片的张开角度大于45度 (48)图106 绝缘压接端子未实现顶部汇接 (48)图107 绝缘压接片压接在电线导体上 (48)图108 电线导体反折在端子的绝缘压接片中 (49)图109 绝缘在端子的导体压接区出现 (49)图110 电线绝缘压接在端子的导体压接区内 (49)图111 导线未伸出端子的导线压接区 (49)图112 导线未伸出端子的导线压接区 (50)图113 导线伸到端子接合区 (50)图114 导线伸到端子接合区 (50)图115 导线反折及未被包覆 (50)图116 非功能性形变香蕉型形变 (51)图117 导线在预绝缘管外 (51)图118 无漏斗口或漏斗口过大 (51)图119 导线伸出端子外 (51)图120 预绝缘管压接破裂导体伸出过长 (52)图121 热缩管包住安装区 (52)图122 热缩管未包住芯线导体 (52)图123 不合格的端子截断片 (53)图124 印字清晰 (53)图125 条形码标签 (53)图126 轻微褶皱 (54)图127 印字不清晰 (54)图128 环绕型标签未搭接 (55)图129 褶皱影响标签的识别与正常使用 (55)图130 标签的对折移位 (55)图131 没有将纸质内容完全覆盖 (56)图132 标签破裂与孔洞 (56)图133 标签中的字符被覆盖 (56)图134 标签在连接器上粘贴歪斜 (57)图136 标签脏污 (58)图137 标签打卷 (58)图138 热缩套管完全缩紧 (58)图139 热缩套管未完全缩紧 (58)图140 3*84*83*16导线连接器线扣绑扎位置正面 (59)图141 3*84*83*16导线连接器线扣绑扎位置侧面 (59)图142 2*22*3导线连接器线扣绑扎位置正面 (59)图143 2*22*3导线连接器线扣绑扎位置侧面 (60)图144 2*54*5导线连接器线扣绑扎位置正面 (60)图145 2*54*5导线连接器线扣绑扎位置侧面 (60)图146 4*6导线连接器线扣绑扎位置正面 (60)图147 4*6导线连接器线扣绑扎位置侧面 (61)图148 线扣带的伸出 (61)图149 合格的线束绑扎 (61)图150 各线缆的弯曲半径符合设计要求 (62)图151 线扣绑扎造成伤害性形变 (62)图152 线扣剪断时残留锐角 (63)图153 每一个单元的伸出对应一个线扣的绑扎 (63)图154 线束中单元线缆不规则交叉 (63)图155 线束中的单元线缆形成死结 (64)图156 同轴电缆的弯曲半径过小 (64)密级内部公开 Q/DKBA3295.1-2003前言本标准的其他系列规范Q/DKBA3295电缆组件检验标准分为四个部分第一部分电缆组件外观检验标准第二部分电缆组件物理机械性能检验标准第三部分电缆组件电气性能检验标准第四部分电缆组件环境性能检验标准与对应的国际标准或其他文件的一致性程度无标准代替或作废的全部或部分其他文件DKBA0.170.0008D型连接器类制成电缆的外观检验标准DKBA0.170.0006IDC导线连接器类制成电缆外观检验标准DKBA0.170.0003电源类连接器制成电缆外观检验标准DKBA0.170.0001路由器电缆检验通用规范DKBA0.170.0007特殊类制成电缆的外观检验标准DKBA0.100.0036同轴连接器类制成电缆外观检验标准DKBA0.170.0004网口连接器类制成电缆外观检验标准DKBA0.100.0004用户电缆检验通用规范DKBA0.100.0005中继电缆检验通用规范DKBA0.170.0009注塑类电缆外观检验标准与其他标准或文件的关系无与标准前一版本相比的升级更改的内容第一版无升级更改信息本标准由整机工程部结构技术基础研究部提出本标准主要起草和解释部门结构基础技术研究部电缆专项组本标准主要起草专家结构基础技术研究部电缆专项组:方炜19626本标准主要评审专家结构基础技术研究部电缆专项组孙宝亮29642邓庆龙26322王海召27062涂修宇16155王俊宁17614武鸿彬9317结构总体技术部陈念云4685结构设计部吴炎辉10448吴国祥18066魏立新8318来宝荣14357TQC魏喜鹏14013IQC楚友平2476本标准批准部门整机工程部结构造型设计中心本标准所替代的历次修订情况和修订专家为标准号主要起草专家主要评审专家姓名(工号)姓名(工号) 姓名(工号)姓名(工号)姓名(工号)姓名(工号) 姓名(工号)姓名(工号)密级内部公开 Q/DKBA3295.1-2003电缆组件检验标准第一部分电缆组件外观检验标准1 范围1.1 范围本标准规定了我司所有种类电缆组件的外观检验标准除非电缆设计图纸上有特殊要求否则参照此标准执行电缆组件的外观检验本标准适用于我司所有种类电缆组件的外观检验1.2 基本要求根据电缆组件的分类以及各类型电缆组件的加工特点对制造过程中的以及成品的状态外观进行了定义电缆组件外观检验前对于线材及连接器首先应该确认是否我司指定选用物料并根据相应的规格书对线材及连接器等几何尺寸等进行确认电缆组件的外观检验均应在光线充足的情况下目视条件进行检验尺寸等无法确认的情况可以借助测量工具1.3 关键词电缆组件测试方法外观2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款凡是注日期的引用文件其随后所有的修改单不包括勘误的内容或修订版均不适用于本规范然而鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本凡是不注日期的引用文件其最新版本适用于本规范序号编号名称1 GB(ITU IEC等) XX标准2 Q/DKBAXXXX XX技术标准密级内部公开 Q/DKBA3295.1-20033 术语和定义1电源线类电缆组件使用电源线作为信号传输媒质的电缆组件2特殊类电缆组件电缆组件上含有扬声器风扇液晶显示器蜂鸣器变压器指示灯等如此以非连接器的功能器件为主的电缆3信号类电缆组件使用通信电缆包括双绞线和同轴电缆等作为信号传输媒质的电缆组件本标准所采用的其它术语其定义按照GB4210和GJB724 电缆组件中线材的外观检验4.1 外护套合格1电缆线材护套表面清洁无脏污2电缆线材护套表面没有烫伤割伤严重磨损等损伤3电缆线材护套表面没有擦花或可以有浅度的擦花现象但轻擦外表面无毛刺和凸起感护套无变色情况4电缆线材护套表面印字清晰且印字连续5电缆线材护套或绝缘在注塑或加工后的没有起包现象6电缆线材护套或绝缘的颜色与PANTONE标准色号的色差E小于等于17电缆线材护套剥开后露出的屏蔽部分应保持完整无断裂或划伤现象不合格1电缆线材护套或绝缘表面脏污污点直径 1.0mm一般手段可清除的脏污干布可擦拭干净为2处以上为不合格存在任一无法清除脏污为不合格如图1所示图1线材护套表面脏污2电缆线材外护套或绝缘有任一损伤或变形如鼓包凹陷缺损等均为不合格如图2图3所示图2线材护套表面损伤或变形图3线材护套表面损伤或变形3电缆外表面存在由于加工造成的划痕长度 5.0mm,且深度0.15mm或损伤轻擦外表面有刮磨感划痕处线缆颜色有变化如图45半刚电缆弯曲造成电缆本身不可恢复的损坏如图6所示图4线材表面明显刮痕图5线材表面明显刮痕图6电缆弯曲造成的损伤4电缆线材外护套或绝缘表面由于加工造成护套表面印字磨损刮伤印字内容无法辨认等如图7所示图7线材护套表面印字磨损无法辨认5电缆线材护套或绝缘的颜色与PANTONE标准色号的色差E16电缆线材护套剥开后露出的屏蔽部分不完整或有断裂或划伤现象5 电缆组件中的连接器外观检验及加工工艺外观检验5.1 电缆组件中连接器的外观部分合格1连接器金属外表面无划伤或有轻度划伤但划伤处未露出镀层下的金属划伤长度小于10mm且数量小于3处2连接器无非正常的损伤裂纹和裂缝3连接器金属外壳无锈蚀或锈斑4无电镀层脱落情况无电镀不均匀情况5连接器的插针镀层无损伤锈蚀等6连接器插头无缺针断针弯针等不良7装配壳装配到位螺钉等连接器附件没有缺失密级内部公开 Q/DKBA3295.1-20038连接器外壳无不易清除的脏污插针或插孔没有涂有或堵有异物影响连接器之间的正常电接触9符合相应的器件规格书上外形尺寸的要求不合格1连接器有变形如图9或划伤并且划伤处已露出镀层下的金属或划伤长度深度大于100.15mm数量大于等于3处参见图8图8连接器镀层划伤2连接器金属外壳塑胶绝缘等有任一非正常的损伤裂纹和裂缝中的一项如图9图10图9非正常性损伤图10非正常性损伤3连接器导体金属外壳等有任一锈蚀或锈斑为不合格4有电镀层脱落情况或有电镀不均匀情况如图11所示图11镀层脱落5连接器插针有任一镀层损伤与主体颜色不同或露出镀层表面下金属为不合格6连接器插头内有缺针断针弯针缩针不良中的一项如图1213图12缩针图13弯针其中缩针的要求为除非有特别说明多针的连接器的任一针不得低于其他针的0.5mm单针的连接器的针需根据器件规格书进行检验7装配不到位螺钉等连接器附件缺失松动等如图14所示图14压接不到位且压线片遗失8连接器外壳不易清除的脏污插针或插孔涂有或堵有异物影响连接器之间的正常电接触如图15所示图15连接器插孔堵有异物9不符合相应的器件规格书的外观尺寸的要求密级内部公开 Q/DKBA3295.1-2003 5.2 电缆组件的外观部分5.2.1 同轴连接器1. 套筒压接合格1压接后的套筒紧贴在连接器主体2朝向电缆端的压接套筒应该为喇叭口喇叭口长度在0.75 1.0倍电缆外径之间3压接后的套筒不可以旋转或沿电缆的轴向移动4压接后套筒与连接器主体之间的距离 1.0mm对于开天窗式同轴连接器套筒上半部分将窗体完全遮住无天窗暴露5压接后套筒的截面形状应该为圆形或正六边形无异常飞边或耳朵出现合格品参见图16图16合格的套筒压接不合格1压接后套筒与连接器主体之间的距离 1.0mm对于开天窗式同轴连接器由于套筒与连接器主体之间距离过大造成天窗暴露参见图17密级内部公开 Q/DKBA3295.1-2003图17套筒与连接器主体之间的间距2套筒压接后可旋转并沿电缆轴向移动3套筒的压接一直延长至电缆处并无喇叭口喇叭口长度在0.75 1.0倍电缆外径范围之外参见图18图18套筒压接延长至电缆处4套筒的两次压接参见图19图19套筒的两次压接5套筒压接存在明显的耳朵超出套筒材料所能承受耳朵处有较为明显的材料裂纹参见图20a其中为正常的正六边形压接为不合格的耳朵压接耳朵的尺寸大于或等于1.0mm参见图20bab图20压接套筒的耳朵2. 半刚半柔电缆的焊接合格1焊锡100填充在连接器与线缆之间的连结区域中无任何可视缝隙或微孔存在2焊锡呈湿润状态3连接器区域之外没有焊锡4无残余锡渣存在5连接器主体非焊接区域没有焊锡存在或非焊接区域无锡尖或锡块的存在6线缆的屏蔽外导体必须完全置于连接器内合格品参见图21图21半刚半柔电缆的合格焊接不合格1焊接未形成360度圆周焊有漏焊现象存在如图22所示图22非360度圆周焊2焊锡过多连接器主体挂锡影响连接器的正常使用如图23所示图23焊锡堆积连接器主体残留焊锡3线缆的屏蔽层未完全与连接器外导体充分连结或未完全伸入连接器中3. 弯式同轴连接器的压盖合格1压盖与连接器主体平齐2连接器主体没有由于压盖操作而造成损伤合格品参见图24图25图24合格的平盖压接图25合格的圆盖压接不合格1压盖压接为非规则性压接表现为非对称性压接过浅或过深压接后压盖与连接器主体之间有缝隙存在等参见图26图26压盖非规则形变并造成连接器主体损伤2由于压盖的压接造成连接器主体严重受损参见图26密级内部公开 Q/DKBA3295.1-20033压盖未实现充分压接表现为压盖与连接器主体表面非平齐状态或为高低不齐参见图27图27压盖未实现充分压接4. 同轴连接器的插针与内绝缘合格1同轴连接器内绝缘与连接器外导体的相对位置与连接器规格书上的要求相符不得凸出或下陷如图28连接器绝缘与外导体须保持平齐2同轴连接器内绝缘无异常性损伤如裂纹凹陷等3同轴连接器内绝缘无金属屑等易导电物质存在4插针的高度符合相应的器件规格的要求5同轴连接器的内绝缘与外导体壳体间无明显缝隙存在合格品参见图28图28合格的插针与内绝缘不合格1同轴连接器内绝缘与连接器外导体不平齐有凸出或凹陷的情况存在如图29及30所示图29绝缘子凸出图30绝缘子凹陷2同轴连接器内绝缘有不允许的异常性损伤如裂纹凹陷等如图31所示图31绝缘子存在异常裂纹3同轴连接器内绝缘材料中含有或表面附有金属屑等易导电物质存在如图32所示图32含易导电物质4插针的高度不符合相应的器件规格的要求如图33所示图33插针相对高度低于器件规格要求5同轴连接器的内绝缘与外导体壳体间有明显缝隙存在如图34所示图34绝缘子与外导体之间存在明显缝隙5.2.2 D型连接器1. 焊接型D型连接器合格密级内部公开 Q/DKBA3295.1-20031焊杯与导线之间焊点光滑显示有良好的湿润状态湿润角应该小于90度焊点被有型连接件的轮廓所限除外端子与导线的轮廓应该容易辨认焊锡在零件与导线上呈扩散状焊点形成凹面为标准焊接参见图35图35焊点的湿润状态2焊锡锡点均匀一致焊点无明显的锡过剩锡过少等现象3焊锡应该10075充满焊杯参见图36焊杯外面不得残留影响电气性能的锡尖等图36焊锡充满焊杯4对于连接器中存有单板的焊接要求焊锡爬在导体上的高度不小于导线直径的25参见图37图37焊锡在导线上的爬接5焊接完后电缆芯线的绝缘以顶住连接器焊杯为准其裸露在焊杯外面的裸导体长度没有超过焊杯外径1.5倍密级内部公开 Q/DKBA3295.1-20036焊接的芯线应该垂直插在连接器的焊杯中且紧贴焊杯后壁参见图38对于导线未贴紧焊杯后壁参见图39若焊接的导线不影响后续相关操作可以接受为合格图38导线紧贴焊杯后壁图39导线未贴紧焊杯后壁7如果焊接需要吹缩热缩管参见图40套管应该完全套装焊接端子且套装在电缆芯线上的长度应该为芯线直径的24倍图40正确的热缩管套装密级内部公开 Q/DKBA3295.1-20038装配外壳上面的螺钉朝向一正一反9连接器所适配对接固定螺钉伸出外壳长度为3.50.5mm10注塑部分无混色脏污缺料冲胶等不良造成的缺陷也无由于模具不合适造成的连接器的伤害等为合格品参见图41图41注塑件合格品11电缆注塑体螺钉注塑体线材护套颜色之间颜色一致三者之间色差E小于等于1为合格品不合格1焊点不湿润或湿润角大于90度参见图35的第三张图面2无焊料或锡量不足锡量不足指焊锡在焊杯中的填充度小于75为不合格参见图42图42锡量不足3连接器焊杯外边存有任一锡尖影响电气可靠性参见图43图43焊杯上残留锡尖4焊点存在一定的污染例如助焊剂的残留为不合格5对于连接器中存有单板的焊接焊锡爬在导体上的高度小于导线直径的25为不合格6焊点存在扰动现象即焊锡未充分融化下发生的操作动作造成的例如明显的锡拉尖锡包锡过多或者桥接等现象不符合焊点间距的最小电气间隙的要求可参见图44图44锡包7电缆芯线剥皮过长裸露在焊杯外面的裸导体超过焊杯外径1.5倍参见图45图45焊接导体裸露过长8导线的焊接未贴紧连接器焊杯后壁进行焊接且电缆芯线歪斜影响后续相关操作为不合格参见图46图46导线焊接歪斜影响后续操作9参见图47在需要包覆热缩管的情况下对于热缩管破裂A热缩管包覆芯线长度小于导线芯线绝缘外径的2倍B未完全包覆连接器端子C热缩管未吹缩D 等均不合格密级内部公开 Q/DKBA3295.1-2003图47不合格的热缩管套装10装配壳上面的转配螺钉朝向统一为不合格参见图48图48螺钉方向一致11连接器所适配对接固定螺钉伸出外壳长度不在3.5+/-0.5mm范围内过长及过短均不合格参见图49图49外壳伸出螺钉过长或过短12注塑体表面出现非设计因素造成的台阶及印痕例如合模线模具错开等台阶高度大于等于0.2mm长度大于5mm为不合格参见图50图50非设计因素造成的印痕或台阶13注塑压伤电缆芯线为不合格参见图51密级内部公开 Q/DKBA3295.1-2003图51压伤芯线14模具模腔不干净所引起的任一注塑表面脏污或注塑体存在任一肉眼可观察到的不可清除的脏污为不合格参见图52图52模脏脏污与走胶不齐15走胶不齐造成注塑边与连接器之间有明显的缝隙任一缝隙大于1.5mm为不合格参见图5216由于模具尺寸与连接器尺寸不符或其他原因造成的可观察到的注塑模具压伤连接器为不合格参见图53图53压伤连接器17由于模具等原因造成的任一可观察到的注塑冲胶/批峰为不合格参见图54图54冲胶/批峰18由于注塑料混料等原因造成注塑表面可观察到的任一颜色不纯温度过高造成可观察到的任一颜色改变或碳化为不合格参见图55图55混色19注塑后注塑表面发生由于缺胶等原因造成的可观察到的凹坑无料气泡等现象为不合格参见图56图57图56缺胶1图57缺胶220注塑体存在缩水缩水范围大于规定要求长宽高 1.0mm*0.5mm*0..5mm为不合格21注塑体表面存在温度过高产生的光面且范围大于或等于5.0mm*5.0mm22非电缆设计要求的情况下注塑体颜色螺钉注塑体颜色线材护套颜色三者之间的色差E大于12. IDC型D型连接器本部分检验标准参见焊接型D型连接器的相关要求3. IDC牛头连接器合格1扁平排线的裁线应该与排线边线保持垂直并且无波浪线存在或满足牛头连接器的压接要求参见图58及图59图58合格的排线裁线密级内部公开 Q/DKBA3295.1-2003图59合格的排线压接2电缆多股铜线无裸露在绝缘外面的现象或伸出量小于等于导体直径的50参见图583排线折叠后折叠部分与连接器之间的间隙小于或等于2.0倍芯线绝缘外径合格品如图60所示图60合格的排线折叠4排线与连接器压接后芯线伸出压线片的余量在01倍芯线绝缘外径之间参见图59不合格1扁平排线的裁线与排线边线不垂直并且有波浪线存在电缆多股铜线无裸露在绝缘外面的现象或伸出量大于导体直径的50参见图61图61不合格的排线裁线2排线撕开使用时撕裂处导体裸露或绝缘层损坏变薄参见图62图62排线撕开伤及芯线3牛头连接器的压线片未充分锁紧可观察到的如图63所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件變更履歷表目錄1.目的 (2)2.範圍 (2)3.定議 (2)4.參考標準 (2)5.內容 (2)5.1.線材外觀 (2)5.2.導線剝皮 (3)5.3.上錫 (4)5.4.焊接 (5)5.5.端子壓接 (8)5.6.電纜級件中的連接器外觀 (13)5.7.RJ45連接器 (15)5.8.成型 (17)5.9.IDC線纜 (20)5.10.IDC導線連接器 (21)5.11.同軸線組裝 (24)5.12.標簽的外觀檢驗 (28)5.13.散接 (30)5.14.搭接 (30)5.15.釋力裝置 (32)5.15.1.釋力裝置-線夾裝配 (32)5.15.2.釋力裝置-導線整理 (33)5.16.布線 (34)5.17.檢驗過程 (36)1、目的:規範線纜及線束組件外觀檢驗標准,確保公司生產之線纜及線束組件滿足質要求.2、範圍:適應本公司生產的所有線纜及線束組件外觀檢驗,除非工程圖中或品質履歷表中有特殊要求與規定外,否則參照此標準進行外觀檢驗.3、定義省略4、參考標準IPC/WHMA-A-620 CN5、內容5.1、線材外觀合格1).線材表面清潔,無臟汙;2).線材表面無燙傷、割傷、嚴重磨損等損傷;3).線材表面無擦花或可以有淺度的擦花,但輕擦表面無毛刺和凸起感,無變色情況;4).線材表面印字清晰,且印字連續;5).線材的顏色與色板的色差ΔE小於1;6).線材剝開後,露出的遮罩部分(編織)應保持完整,無斷裂或劃傷現象.不合格1).線材表面臟汙(汙點直徑≧1.0MM),一般手段可清除的臟汙(幹佈可擦試幹凈)為2處以上為不合格,參見圖1-1;2).線材表面有任一損傷或變形(無法自然恢復原狀),如鼓包、凹陷、缺損等,均為不合格, 參見圖1-2、圖1-3所示;圖1-1,線材表面臟汙3).線材表面存在由於加工造成的劃痕(長度≧5MM,且深度≧0.15MM)或損傷,輕擦外表面有刮磨感,劃痕處線材顏色有變化,如圖1-4,半剛線材彎曲造成線線本身不可恢復的損壞, 參見圖1-5;4).線材表面由於加工造成表面印字磨損、刮傷、印字內容無法識別, 參見圖1-6;5).線材的顏色與色板的色差△E>1;6).線材剝開後,露出的遮罩部分不完整,或有斷裂或劃傷現象.5.2、導線剝皮合格1).導體劃傷,缺口和被切斷的程度不能超出表格2-1;2).導體在剝皮過程中絞亂但可恢復到原來的排列位置;3).絕緣層被切的整齊且沒有被收縮,變長,碎屑,變色,腐蝕或燒傷;4).絞距是絞線線束外徑的8到16倍.不合格1).劃傷,缺口或被切斷的導體程度超出表格2-1的標準;2).導體扭結;3).絕緣層被切到或損傷,參見圖2-1;圖1-4.線材表面明顯刮傷圖1-5.線材彎去造成的損傷圖1-6.線材表面印字磨損,無法識別4).絕緣層的厚度減少超過20%,參見圖2-2;5).絕緣層的不平整度大於絕緣層外徑的50%或者或1mm,參見圖2-36).絕緣層燒焦,參見圖2-4;7).絕緣層熔到導體裏;8).絞距小於絞線線束外徑的8到16倍.表2-1圖2-1 圖2-2圖2-3 圖2-45.3、上錫合格1).多導體均勻地敷上一層薄薄的焊料,導線導體易辨識識;2).接近絕緣皮未端上錫的導體長度不大於1個線徑(D),參見圖3-1;3).錫料沿導線芯吸,只要未延伸到導線需要保持撓性的部分;不合格1).針孔、空洞、不潤濕/退潤濕超過了需要上錫面積的5%,參見圖3-2;1).導線上錫區域內的焊料堆積或焊尖影響後續組裝工序,參見圖3-3;2).導體過度上錫防妨礙了外形、裝配和功能;3).焊料沿導線芯吸延伸到焊接後導線需要保持撓性的部分.圖3-1 圖3-2 圖3-35.4、焊接合格1).焊杯與導線之間焊點光滑,顯示有良好潤濕狀態,潤濕角應該小於90度,焊點被有型連接器件的輪廓所限除外,端子與導線的輪廊應該容易辯論,焊錫在零件與導線上呈擴散狀,焊點形成凹面,為標准焊接,參見圖4-1;.圖4-1 焊錫浸潤角度圖示2).焊錫錫點均勻一致,焊點無明顯的錫過剩、錫過少等現象;3).焊錫應該100%~75%充滿焊杯,參見圖4-2,焊杯外面不得殘留影響電氣性能的錫尖、錫珠等雜物;圖4-24).對連接器中存有單板的焊接,要求焊錫爬在導體上的高度不小於導線直徑的25%,參見圖4-3;圖4-35).焊接完成後,電纜導線的絕緣以頂住連接器焊杯為準,其祼露在焊杯外面的祼導體長度沒有超過焊杯外徑1.5倍;6).焊接的導線應該垂直插在連接器的焊杯中,且緊貼焊杯後壁,參見圖4-4,對於導線未貼緊焊杯後壁,參見圖4-5,若焊接的導線不影響後續相關操作可以接受為合格;圖4-4 圖4-57).如果焊接需要吹熱縮套管,參見圖4-6,套管應該完全套裝焊接端子,且套裝在電纜導線上的長應該為導線直徑的2-4倍.圖4-6不合格1).焊點不潤濕,或潤濕角大於90度,參見圖4-1的第三張圖面;2).無焊料或錫量不足,錫量不足指焊錫在焊杯中的填充度小於75%,為不合格(參見圖4-7);3).連接器焊杯外邊存在有任一錫尖,錫球等雜物或錫點過大與銅絲叉出等影響電氣可靠性(參見圖4-8);圖4-7 圖4-84).焊點存在一定的污染,例如助焊劑的殘留,為不合格,參見圖4-9;5).對於連接器中存有單板的焊接,焊錫爬在導體上的高度小於導線直徑的25%,為不合格;6).焊點存在擾動現象,即焊錫未充分融接下發生的操作動作造成的,例如明顯的錫拉尖、錫包(錫過多)或者冷焊等現象(參見圖4-10);圖4-9 圖4-107).電纜導線剝皮過長,祼露在焊杯外面的祼導體超過焊杯外徑1.5倍,或導線絕緣皮損壞導體祼露;參見圖4-11;8).導線的焊接未貼緊連接器焊杯後壁進行焊接,且電纜導線歪斜影響後續相關操作為不合格,參見圖;9).參見圖4-12,A.套管破裂. B套管覆蓋導線絕緣皮不到2倍線徑. C.套管未端到連接器接線柱進入連接器插入點的間距超過2倍線徑. D.套管在接線柱上過鬆(可能滑動或振落,暴露出的導體或接線柱部分超過允許範圍).圖4-11 圖4-125.5、端子壓接如圖5-1,為了方便對標準理解,對端子各區進行定義.圖5-1合格1).導線絕緣皮微小變形,但導線的絕緣皮壓接片沒有切入、割破,穿入或刺入導線絕絕緣皮表面,參見圖5-2;2).絕緣鉚壓片支撐絕緣皮至少達180度,並且兩個壓接片均接觸到了導線絕緣皮頂部;絕緣鉚壓片沒有在頂部會合,但包圍了大部分導線,頂部留下的開口只有45度或更小(參見圖5-3);3).如使用多根導線,所有導線的絕緣皮都伸過絕緣皮壓接片;圖5-2 圖5-34).絕緣皮檢查視窗內可同時看到絕緣皮和導體(參見圖5-4);絕緣皮與導體壓接區齊平但未進入導體壓接區,絕緣皮與絕緣壓接片齊平,未進入絕緣皮檢查窗口內,參見圖5-5(制程需改善);圖5-4 圖5-55).沒有絕緣皮在導體鉚壓區域;導體廷伸到了刷尾檢查視窗的中間;沒有導線斷開、折返到鉚壓區域,沒有未被導體鉚壓片壓住導體;鉚壓印痕統一並符合廠家要求;在鉚壓後沒有香蕉狀的變形;鎖片沒有變形或損壞;導線沒有扭曲,斷線或改變,以適合與接線柱的配接(參見圖5-6);6).端子有微小的變形,但是不會影響到結構,裝配,功能或可靠性;鉚壓印痕不均勻,但不會影響到結構、裝配、功能或可靠性(注:需實配檢驗);圖5-67).在每一個導體鉚壓區的兩個終端都有喇叭口(參見圖5-7);喇叭口高度一般以是端子金屬厚度的2倍為目標(參見圖5-8),但其高度小於2倍,其喇叭可辨認也可接收;圖5-7 圖5-88).導體從導體壓接區端部稍徽伸出一點,形成一個”導體刷”,其要求是導體聚集在一起,沒有向外張開(參見圖5-9),但導體未端齊平於喇叭口的未端、導體沒有伸入端子結合區、導體張開但沒伸出超過壓接筒的外周邊也可接受(參見圖5-10);圖5-9 圖5-109).連接器或端子沒有損傷;殘餘料帶不會影響連接器/端子的完全連接;殘留料帶長度天於2倍的端子材料厚度,但不影響裝配(制程需改善).殘留料帶殘留料帶不合格1).絕緣鉚壓片刺破絕緣皮且接觸到導體(參見圖5-11);絕緣鉚壓片沒有在絕緣周圍提供最小180°的支撐(參見圖5-12);絕緣鉚壓片在導線頂部環繞,形成>45°開角(參見圖5-13);兩塊鉚壓片環繞但沒有壓到絕緣皮(參見圖5-14);中心導體在絕緣鉚壓區內或導體鉚壓區內有導體絲被壓住(參見圖5/15與5-16);圖5-11 圖5-12 圖5-13圖5-14 圖5-15 圖5-162).絕緣皮延伸到導體鉚壓區域(參見圖5-17,箭頭所指絕緣終端在鉚壓區域);絕緣皮和導體的交接線在絕緣鉚壓範圍內(參見圖5-18,箭頭所指絕緣終端在鉚壓區域內);圖5-17 圖5-183).導體沒有廷伸到鉚壓區域外,並在喇叭口的平齊邊緣終端不可見(參見圖5-19與圖5-20),端子變形(香蕉狀)影響到結構、裝配或可靠性(參見圖5-21);在鉚壓區域外有未壓到的導線,折返的線和多餘的線(參見圖5-22);圖5-19 圖5-20圖5-21 圖5-224).在導體插入處的終端沒有喇叭口(參見圖5-23 ①所示);鉚壓後喇叭口過大或尺寸不足(參見圖5-23 ②所示);圖5-23圖5-26與圖5-27);圖5-24 圖5-25圖5-26 圖5-276).殘餘料帶片的長度大於其材料厚度的2倍(參見圖5-28);除去殘餘料帶時損傷到端子;端子插入到連接器後殘餘料片突起;殘餘料片影響和接頭的充分連接;沒有殘餘料片且端子損壞.圖5-28合格1).連接器金屬表面無刮傷或輕微刮傷,但刮傷處未露出鍍層下金屬,且長度不超過10MM(制程需改進);2).連接器無正常的損傷、裂痕及裂縫等;3).連接器外殼無銹蝕與銹斑;4).無電鍍層脫落及鍍層不均等情況;5).連接器的插針鍍層無損傷、銹斑等;6).連接器插頭無缺針、斷針、彎針、縮針等不良;7).裝配殼裝配到位,螺針等連接附件沒有缺失;8).連接器外殼無不易清除的臟汙,插針或插孔沒有塗有或堵有異物,影響連接器之間的正常電接觸;9).符合相應的器件規格書上外形尺寸的要求.不合格1).連接器有變形或刮傷露金屬底材,或劃傷長度×深度大於10×0.15mm(參見圖6-1與6-2);圖6-1 圖6-22).連接器膠芯、外殼有任一非正常的損傷、裂紋和裂縫中的一項(參見圖6-3與6-4);圖6-3 圖6-43).連接器導體、金屬外殼等有任一銹蝕或銹斑,都為不合格;4).有電鍍層脫落情況或有電鍍不均勻情況(參見圖6-5);6).連接器插頭內有缺針、斷針、彎針、縮針不良中的一項(參見圖6-6);圖6-5 圖6-6 其中縮針的要求為,除非有特別說明,多針的連接器的任一針不得低於其他針的0.5mm,單針的連接器其針需根據規格書進行確認;7).裝配不到位,鬆動或連接器附件缺失,如少螺絲、鉚釘等;8).連接器外殼有不易清除的臟汙,插針或插孔塗有或堵有異物,影響連接器之間的正常電接觸(參見圖6-7);圖6-79).不符合相關器件規格書的外觀尺寸要求.5.7、RJ45連接器合格1).所有導線都接觸到連接器的底部,並從連接器的前面可看到導線;導線未伸到連接器底部,但距底部的距離都在0.5MM以內,而且所有導線都至少穿過了金片;3).對於無線夾的連接器,第二壓接塊要緊壓絕緣皮;4).金片壓入深體符合壓接深度要求,我司定義的壓接深度為6.02±0.13MM;5).連接器金片的結構形式與線纜的導體形式匹配.參見圖7-2.圖7-1 圖7-2 1,線夾2,導線前端間(0~0.5mm) 3,第二壓線塊4,第一壓線塊/三角/SR適用於單根導體的金片適用於多股絞合導體的金片不合格1).導線距離底部的距離大於0.5MM,或未穿過金片,或在連接器前端看不到導體(參見圖7-3);2).電纜外被沒有長過第一壓接塊50%線徑或2MM中較大者,且無法實現緊固壓接;3).對於無線夾的連接器,每二壓接塊未與導線接觸,或未鎖緊;4).連接器壓接深度不在6.02±0.13MM之範圍內(圖7-4 <5>所示連接器金片壓接深度);圖7-3 圖7-45).連接器隔欄有壓傷、變形及夾有雜物等污垢,影響電氣性能(參見圖7-5).圖7-55.8、成型合格1).內模一般暴露(浮出)絕緣皮、套管、外被、編織物、鋁箔、金屬環等,但無明顯缺料與變形可接收;2).外模無缺料或其他外觀性或功能性異常,表面光滑、顏色均勻、合模線可辨認但沒有凸起(小於0.2mm)、紋理均勻、無亮塊及氣痕;3).沖膠不在電氣配接面,或不影響連接器的正常配線或功能;4).任何接觸端子排列位置偏差不影響連接器電氣或物理性能,並滿足圖紙或規範要求(參見圖8-1);外模與連接器端面的垂直偏差在10度以內(參見圖8-1),肉眼無明顯可判,且不影響外形、裝配圖8-1 圖8-25).線纜外被、絕緣皮、套管、防護套等無變形或破裂;外模料按圖紙或規範要求粘合線上纜外被的整個圓周;外模料完全包覆連接器本體和導線、套管或線纜外被;6).毛邊不在電氣配接面,沒有暴露的尖銳邊緣,毛邊不幹擾連接器的配接,在連接器與模具接觸面間的毛邊不幹擾連接器的機械或電氣功能,毛邊去除後表面平整,無削傷本體;7).表面的流紋沒有滲入外模(30cm目視不可見)或進料口有流紋;8).顏色均勻並且符合圖紙或規範要求,無雜點與雜色;9).外模料固化後,符合規定的硬度要求.不合格1).內模填充不完全(缺料)(參見圖8-3),空洞的長>0.3mm,寬>2mm,深>1.5mm;2).外模缺料(參見圖8-4)、內部結構祼露、變形及外形不符圖紙及規範要求;圖8-3 圖8-43).沖膠出現在電氣配接面或影響連接器的正常對接或功能(參見圖8-5),沖膠明顯(參見圖8-6);4).任何接觸端子(插針)排列位置偏差影響連接器電氣或物理性能,端子無法按圖紙或規範要求完全插入到位,外模與連接器端面的垂直偏差大於10度,影響外形、裝配或功能,連接器端子(針腳)插入歪斜(參見圖8-7);5).線纜外被被外模膠衝變形超過整個圓周4/1,且深度大於50%外被厚度,導線、套管或線纜外被從壓模體中拔出,露外被埠;外模與線纜外被、絕緣皮、套管或防護套之間有空隙(參見圖8-8、8-9、圖8-5 圖8-6圖8-7 圖8-8圖8-9 圖8-106).出現在連接器、線纜/導線壓模介面的毛邊影響了機械或電氣性能,可能會斷裂的毛邊,毛邊出現在電氣配接面、暴露出尖銳邊緣(參見圖8-11與8-12);7).外模裂痕、雜點、走膠不齊及組裝件衝膠影響組裝(參見圖8-13、8-14、8-15及8-16);8).外模料固化後,硬度不符合規格要求.圖8-11 圖8-12圖8-13 圖8-14圖8-15 圖8-165.9、IDC線纜合格1).線材末端切割與線材邊緣垂直,且切割整齊,無起伏或參差不齊;線材絕緣皮裏面的導體線沒露出超過外被埠;2).線材的尾端與連接器外邊平齊或伸出連接器外邊的尺寸要小於或等於線材厚度,且不影響最小電3).較小的治具的印痕,沒有損傷線材或連接器表面的絕緣材料;4).如線材需反折,形成的弧內間隙不超過2倍線材厚度;5).蓋子壓下後其鎖口完全嚙合並鎖緊,且無裂痕.不合格1).線材切割參差不齊或有起伏,致使不能滿足任何其他的組裝要求(參見圖9-1);導體從線材切割端露出的長度超過線材厚度的50%或違反最小電氣間隙;2).線材尾端伸出連接器的外邊緣超過線材厚度的1倍(參見圖9-2);圖9-1 圖9-23).線材反折弧度過大,影響到連接器的機械安裝;4).壓蓋鎖口沒有完全嚙合鎖緊,或印何一處有裂痕,或線材的所有導線沒有完全進入IDC接觸區域,或連接器端面與線材切邊不平行(參見圖9-3與9-4).圖9-3 圖9-45.10、IDC導線連接器只有適當的材料和合適的設備和方法用於IDC產品, IDC連接在連接後不能有機械衝擊, 例如不能通過移動線材或狹槽中的結構來修整.合格1).前後刀口的壓接深度一致,且壓接深度在正常的壓接範圍之內,參見圖10-1;2).壓接後的導線導體在刀口範圍之內,參見圖10-2中的”SLOT”,只要導體”WIRE”位於”SLOT”範圍之中,便是合格;圖10-1 圖10-23).導線壓接後伸出前刀口的長度,應該小於前刀口與正向絕緣外殼之間的距離,大於導線外徑的50%,合格品如圖10-3所示;圖10-34).端子的包線片完全包覆電纜導線,且其高度低於絕緣隔片的高度,參見圖10-4,可以充許導線與包線片之間有一定的空隙存在,參見圖10-5;圖10-4 圖10-55).電纜導線在前後刀口之間,沿導線軸向處於平直狀態,軸向旋轉不超過270度;6).目視觀察連接器插頭端面,連接插針相互平齊,無縮針或下陷,插針埠無異常形變(與其他插針進行7).對於需要綁紮線扣的連接器,線扣應綁紮牢靠,與線纜及連接器緊密連接,且綁紮方向正確,不妨礙電纜組件的安裝.不合格:1).導線懸浮刀口只上,或沉於端子底部,導線導體的位置超出其規定範圍,參見圖10-2、圖10-6、圖10-7;圖10-6 圖10-72).導線壓接後,導線頂部與前刀口平齊,參見圖10-8、未伸出前刀口,參見圖10-9、伸出前刀口的長度未超過導線外徑的50%,參見圖10-10,均為不合格;圖10-8 圖10-93)導線伸出長度超過長,超出前刀口與正向絕緣外殼之間的距離,發生導線捲曲,或插進連接器絕緣殼體內,為不合格,參見圖10-11;4).端子的包線片未完全包覆電纜導線,包線片高度超過兩邊絕緣隔片的高度,不足以阻止電纜導線的上下方向的串動,參見圖10-12及圖10-13;圖10-12 圖10-135).兩根導線同時壓入至一個端子內為不合格;6).導線絕緣外徑過大引起的端子變形;7).壓接的導線沒有絕緣層;8).電纜芯在前後刀口之間,導線打扭.軸向旋轉超過270度;9).目視觀察連接器插頭端面,連接器端子無縮針或下陷,以及端子埠異常形變(與其他端子進行比較),為不合格.5.11、同軸線組裝合格1).剝外被切口平整、幹凈,無鋸齒狀邊緣;編織物/遮罩層切割一致,導體極少散開,無長出的導體,絕緣介質有輕微的傷痕,參見圖11-1;缺失或損傷的編織導體未超出表11-1,但制程需改善;圖11-1同軸線遮罩層和中心導體損傷的充許值表11-12).在組裝期間,透過檢驗孔直徑可看見中心導體;檢驗孔內填滿焊料;端子的外側無焊料;焊料潤濕接線柱和導體;絕緣介質或端子沒有熔化/損傷;若要求清洗,清洗後連接處無殘留物;端子尾部緊靠介質,參見圖11-2;圖11-23).焊料從檢查窗口輕微突出,但並不影響裝配;絕緣介質因焊接時受熱而有輕微張開,但不影響連接器裝配;絕緣介質與端子之間的間隙滿足客戶的要求,若客戶無要求,則視為無間隙,參見圖11-3;圖11-34).彎式連接器中心導體伸出槽形連接線柱邊緣的長度不大於1倍中心導體直徑;中心導體沒有接觸到連接器腔體內璧;絕緣介質進連接器腔體,在槽形接線柱與介質之間留有間隙.參見圖11-4與圖11-5;圖11-4 圖11-55).導體完全穿過槽口且在伸出端可見導體末端或接線柱伸出端可辨識中心導體末端;導體接觸接線柱槽口底部;6).銅管壓接後緊貼在連接器主體;朝向電纜端的壓接銅管應該為喇叭口,喇叭口長度在0.75-1.0倍電纜外徑之間;壓接後的銅管不可以旋轉或沿電纜的軸向移動;壓接後銅管與連接器主體之間的距離小於1.0mm;壓接後銅管的截面形狀應為圓形或正六邊形,合格品參見圖11-6.圖11-6不合格1).編織投線扭曲/鳥籠狀(圖11-7.1);缺失或損傷的編織導體超過表11.1允許值;外被出現任何切口或損傷;外被厚度減少超過20%(圖11-7.3);外被不平整或粗糙部分長度超過外被厚度的50%或1mm,取二都中較大者;內部介質損傷(圖11-7.5);編織物切口不平整,有長出的導體(11-7.6);中心導體上出現可辨識的刻痕或切痕;絕緣介質上有區域燒焦或熔化;中心絕緣介質受損使絕緣直徑減少10%以上;圖11-72).編織線延伸進端子內;中心導體的導體沒有被包在端子內;檢查窗內看不到焊料,參見圖11-8;在端子與導體之間沒有可辨識的焊料填充或潤濕,參見圖11-8;焊接前,在檢查窗內看不到中心導體;多餘的焊料妨礙連接器的裝配並且影響連接器的電氣阻抗,參見圖11-9;絕緣介質因焊接受熱而損傷,參見圖11-9;若要求清洗,清洗後連接處有殘留物;端子嵌入介質內;端子與介質的間隙超出客戶的要求;配接面上有焊料;圖11-8 圖11-93).彎式連接器焊接中心導體伸出槽形接線柱邊緣長超過1倍中心導體直徑;中心導體接觸到連接器腔體內璧,參見圖11-10;4).彎式連接器腔體內譬或接線柱蓋區域有焊料飛濺或溢出;腔體內有錫球;連接器中間接線柱上焊料過多或有錫尖;5).銅管壓接後與連接器主體之間的距離大於1.0mm,參見圖11-11;銅管壓接後可旋轉並沿電纜軸向移動;銅管的壓接一直延長至電纜處,並無喇叭口,喇叭口長度在0.75-1.0倍電纜外徑範圍之外,參見圖11-12;銅管兩次壓接,參見圖11-13;銅管壓接存在明顯的”耳朵”,超出銅管材料所能承受,”耳朵”處有較明顯的材料裂紋,參見圖11-14.圖11-11 圖11-12圖11-13 圖11-145.12、標簽的外觀檢驗合格:1).標識在無放大鏡的協助下,可以清晰看到,且字體高度、內客、顏色符合要求等,參見圖12-1;2).對於條形碼標簽,掃描儀三次之內可以識別,且資訊準確;3).標簽在電纜上位置符合相應的要求;4).標簽本身未損壞電纜組件,或不影響電纜的功能性使用;5).環繞型標簽其透明部分繞線纜1.25-2.0圈均為合格,且搭接整齊、光滑,有些輕微起皺,但不影響標簽的識別,也可以接受,參見圖12-2;圖12-26).對折型標簽搭接整齊,無明顯上下移位,或上下錯位小於1mm;7).覆蓋式標簽必須將紙質標簽完全覆蓋.不合格1).標識內容不符合相關規定;2).標簽印字不清晰,油墨粘連,造成無法辨認,字體、大小、顏色等不一致,為不合格;3).對條形碼標簽,掃描儀三次無法識別,或標識內容不符合相關要求的不合格;4).標簽在電纜的位置不符合相關規定的要求;5).由於標簽本身的作用造成線纜顏色等性能產生變化,造成使用性能下降,為不合格;6).環繞形標簽其透明部分未繞線纜達1.25圈,為不合格;7).環繞型標簽粘貼不整齊,產生折紋等缺陷影響標簽內容的識別以及電纜組件的正常使用,為不合格,參見圖12-3;8).對折型標簽有明顯的上下移位,移位距離超過1mm,為不合格;9).覆蓋式標簽沒有將紙質標簽完全覆蓋;10).標簽產生的任何破裂與孔洞均為不合格;11).由於標簽先擇不當,造成標簽內容相互覆蓋,無法識別;12).標簽在連接器上粘貼時,位置嚴重歪斜,影響整體美觀;13).標簽印字字體重疊、連體等,無法確認;14).標簽有明顯臟汙,對線纜組件的美觀性及可識別性造成嚴重的影響,為不合格;15).標簽粘貼不牢、打卷、翻起,為不合格.5.13、散接散接所需用線頭最短.每根導線應當剝掉絕緣皮,剝皮長度為導線直徑的3-5倍.銜接點應當套上合適的套管.導線不應當先上錫.各導線應當均勻插合在一起,長度相等.合格1).各導體平滑互鎖,插合段長度最小為導線直徑的3倍,但不大於5倍,參見圖13-1;2).絕緣套管覆蓋銜接段,並與導線絕緣皮重疊至少1倍線徑;3).沒有導線導體刺穿絕緣皮或導線將絕緣套管拱起,但並未刺穿絕緣皮,參見圖13-2;4).兩根線充分潤濕,導線輪廓可辨識,參見圖13-3;5).套管或導線絕緣皮有輕徽變色,但沒有燒焦.圖13-1 圖13-2 圖13-3不合格1).有尖刺或尖峰;導體刺穿絕緣套管,參見圖13-4;2).導線銜接段暴露導體,參見圖13-5;套管覆蓋(兩端)絕緣皮沒有達到至少1倍線徑;3).各導體互鎖插合段小於導線直徑3倍;4).焊料填充量不足;5).套管或導線絕緣皮有燒焦現象.圖13-4 圖13-55.14、搭接搭接所需的線頭最短.導線應當剝掉絕緣皮,以便導線之間重疊至少3倍線徑,導體重疊部分要完全接觸和平行(無扭絞),導體不應當搭到另一根導線的絕緣皮上.使用細線對搭接點進行纏縛有助於。