土豆去皮机连接件加工工艺毕业设计1

土豆去皮机连接件加工工艺毕业设计

数控加工是现代制造技术的基础,这一发明对于制造行业而言,具有划时代的意义和深远的影响。

本文通过凯恩帝数控系统为基础,充分利用计算机辅助设计/制造(CAD/CAM)的优势,对零件形状、尺寸、精度等级、表面粗糙度、材料和热处理等技术要求的分析。

针对上述对零件的分析,选择加工方案确定加工顺序、加工路线、装夹方式、刀具及切削用量参数等,进行数控加工工艺的编制;通过确立坐标系计算零件粗、精加工各运动轨迹,得到刀位数据及轨迹图,进行数控加工的程序编写。

数控工艺与普通工艺结合的途径和措施,具体可从以下几个方面来实施:(1) 产品的设计状态与生产批量;(2) 粗精加工与加工精度的结合;(3) 精密设备与一般设备的结合;(4) 加工工种之间的结合;(5) 技术交流和技术创新相结合。

关键词:数控加工数控加工工艺数控编程摘要 (I)目录 (I)1.引言 (1)2.数控车床的特点 (2)3.零件图工艺分析 (3)4. 零件加工工艺分析 (4)4.1 确定零件的定位基准和装夹方式 (4)4.2 确定加工顺序及进给路线 (4)4.3 刀具选择 (5)5.零件加工程序的编写 (11)5.1 数控编程的内容与方法 (11)5.2 装刀与对刀 (13)5.3 程序校对与首件试切 (14)致谢 (15)参考文献 (16)高度发达的制造业和先进的制造技术已经成为当前衡量一个国家综合经济实力和科技水平的重要标志之一,成为一个国家在竞争激烈的国际市场上获胜的关键因素。

随着我国从制造业大国走向制造业强国的步伐的加快,掌握以数控技术为主的先进制造技术,提高计算机辅助设计与制造(CAD/CAM)的技术水平成为一个制造企业持续进步,赖以生存的重要支撑。

数控加工的发展趋势是高速和精密,另一个发展趋势是完整加工,即在一台机床上完成复杂零件的全部加工工序。

数控加工中的程序编制也随着数控机床的更新而改变。

50年代,MIT设计了一种专门用于机械零件数控加工程序编制的语言,称为APT(Automatically Programmed Tool)。

一种土豆去皮机的设计

HEBEINONGJI摘要:土豆放置在一个圆柱式的容器内,转盘调节到一个合适的速度旋转,容器内的士豆在重力、摩擦力等共同力的作用下,利用土豆和转盘间的速度不一样而产生的离心力,最终实现土豆脱皮,在这时向容器内加入大量的水,就能将土豆产生的碎屑冲洗干净。

该方法由于整个过程是在温室下进行的,所以具有耗能低、成本低、产品破损少、产品表面整洁平滑等优点。

同时,还可以在加工出口放置一个多刀口切割机,根据不同的市场需求采取不同的切割方式,既方便又快捷。

关键词:土豆;去皮清洗;摩擦;食品机械;设计一种土豆去皮机的设计德州学院机电工程学院王丽萍王志坤1国内外研究情况伴随着食品加工业的发展,食品深加工已经越来越受到关注,特别是快餐的出现,让保鲜脱水工业快速发展起来,这要求原料深造方面需要更加地方便快捷。

近年来国家推出_系列惠农政策,提高了人们种植土豆的积极性,扩大了土豆的种植面积,同时,也让以其为原料的产品在中国得到更广泛的推广。

土豆的深加工是非常被重视且发展迅速的产业之一。

中国每年的土豆产量在世界各国中也是名列前茅的,年种植面积和总产量在世界上首屈一指,但由于在加工时不能充分利用原材料,从而导致大量土豆积压,大大增加了冬季收藏的难度,同时也极大地降低了它的营养价值。

其很大一部分原因就是没有一种合适的并且高效的去皮机器。

从国外引入设备价格相对较高,生产成本昂贵,导致在中国该产业发展缓慢。

在发达国家中,美国的薯产品在国内外极其有名,快餐食品占据了大部分的世界市场。

近20年来,越来越多的国家投身于研究土豆深加工机械化。

土豆中含有丰富的淀粉、维生素和糖,能满足人们对各种营养成分的需求,在提高人体机能和满足正常营养等方面有很大的作用。

土豆所含的营养成分十分丰富,因此,土豆深加工具有广阔的前景,设计土豆去皮机也是大势所趋。

2土豆去皮机的结构设计土豆摩擦去皮过程中需要考虑的因素主要有以下几点:土豆去皮后表面要光滑、无破坏层、去皮过程没有污染、去皮成本低。

毕业设计:改进马铃薯去皮机

毕业设计:改进马铃薯去皮机毕业设计:改进马铃薯去皮机序号一:引言在现代社会中,马铃薯作为一种重要的农作物,被广泛用于食品加工和饮食领域。

然而,马铃薯去皮这一繁琐的工作往往需要大量的人力和时间。

为了提高效率和减少人力成本,科技在逐渐介入这一领域。

毕业设计旨在改进现有的马铃薯去皮机,使其更加高效、智能化,并提供一个全新的解决方案。

序号二:问题陈述目前市场上存在的马铃薯去皮机,虽然能够完成去皮任务,但仍然存在一些问题。

去皮的效率较低,难以满足大规模马铃薯的去皮需求。

现有的马铃薯去皮机对马铃薯外形的要求较高,只能处理相对均匀的马铃薯。

另外,大多数机器在去皮过程中容易造成马铃薯的损伤,导致浪费。

我们需要改进现有的马铃薯去皮机,以满足高效、智能化和低损伤的需求。

序号三:解决方案为了改进现有的马铃薯去皮机,以下是一些建议的解决方案:1. 精准感应技术引入先进的传感技术,例如机器视觉,用于准确感知马铃薯的外形和大小。

通过图像处理算法,可以快速分辨不同形状和大小的马铃薯,并针对不同的外形进行相应的去皮操作。

这种智能化的感应技术将大大提高去皮的效率。

2. 进一步优化切割装置改进现有的刀片设计,以减少对马铃薯的损伤。

通过研究和改进刀片的材料和结构,以及优化刀片与马铃薯的接触方式,可以降低去皮过程中对马铃薯的损伤风险。

3. 多级去皮系统将马铃薯去皮过程分为多个阶段,每个阶段针对不同的部位进行去皮操作。

通过逐步去除马铃薯的不同层次的皮膜,可以提高去皮的效果。

还可以根据实际情况调整每个阶段的去皮程度,以满足不同的需求。

4. 自动化控制系统引入自动化控制系统,实现对马铃薯去皮机的智能化控制。

通过精确控制刀片的速度、角度和力度,可以实现更加准确和高效的去皮操作。

还可以配备触摸屏等人机交互界面,方便操作和监控整个去皮过程。

序号四:创新优势通过对现有马铃薯去皮机的改进,我们的设计具有以下创新优势:1. 高效性:通过智能化感应技术和多级去皮系统的引入,大大提高了去皮的效率,满足了大规模马铃薯加工的需求。

毕业设计(论文)-土豆马铃薯去皮机设计(含全套CAD图纸)

毕业设计(论文)-土豆马铃薯去皮机设计(含全套CAD图纸)由于部分原因,说明书已删除大部分,完整版说明书,CAD图纸等,联系153893706土豆去皮机设计学生:指导老师:摘要:马铃薯去皮是所有马铃薯制品加工工艺过程的重要环节,现有的各种去皮方法都各自有一定的局限性。

随着马铃薯产业的发展和我国社会经济的进步,如何寻找一种优质、高效、节能、环保的马铃薯去皮方法己成为马铃薯加工工艺过程中迫切需要解决的问题。

去皮多用于水果和蔬菜的加工中以除去不需要或不可食的物质,并改善成品的外观。

主要考虑的因素包括:减少去掉的部分以及可能降低的能源、劳力和物质成本来降低总成本。

这里介绍摩擦去皮的方法:马铃薯放置在工作圆筒中,磨盘以一定的速度旋转,工作室内的土豆在离心力、重力和摩擦力共同作用下,利用土豆相对于工作磨盘间的相对速度差,将土豆的皮去掉,又被大量的水冲洗干净。

该方法的优点是由于整过过程是在室温下进行,因而具有能源消耗及成本低、无热损伤,食品外观良好的优点。

关键词:马铃薯;去皮机;摩擦;设计The Design on Potato Peeling MachineStudent:Tutor:1(College of engineering, Hunan Agricultural University, Changsha 410128, China)Abstract:Peel potatoes is the important part of the process of all potato products processing technology, and all kinds of available methods of peeling potato skin each have some limitations. Along withthe development of the potato industry and China's social and economic progress, how to search for a high quality, highly effective, energy-conservationly, environmentally method of peeling potatoes has becomethe machining process of the urgent need to address the problem.Peeling skins is more applicated in fruits and vegetables processing, to remove don't need or not food material, and to improve the appearance of the finished product. The main consideration factors include: reduce removed part of the energy, and may reduce the labor and material costs to lower overall costs. Here introduces the method of peeling skin by friction: potatoes are placed in the working cylinder, with certain rotation speed applications, the potatoes in working interior is under the joint action of the centrifugal force, gravity, and the friction, using the relative speed between the chute and potatoes, take out the potatoes leather , and rinsed clean by the amount of water . The advantage of the method is due to the whole process is over at roomtemperature, thus has the energy consumption and low cost, no heat damage, and good food appearance.Key words: Potato; Peeled and machines;Friction;Design1 前言1.1 研究的目的与意义马铃薯是高产稳产作物,它有很高的营养价值,我国的马铃薯种植面积居世界第二,我国丰富的马铃薯资源至今没有很好开发利用,绝大部分只用作杂粮和饲料,每[1]年的霉烂损失甚大,用于加工的尚不到5%,主要是制作淀粉、粉丝和酒精。

毕业论文(设计)蔬果去皮机

毕业论文(设计)蔬果去皮机诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名: 年月日毕业设计任务书设计题目: 蔬果皮机设计系部: 机械工程系专业: 机械设计制造及自动化学号: 34 学生: 指导教师(含职称): (讲师) 专业负责人: 1(设计的主要任务及目标主要任务是设计一种家用蔬果削皮机,旨在让学生掌握分析问题、解决问题的能力,懂得正确查阅资料获取信息的途径。

重在能灵活、有效地应用所学习的专业知识,设计的结果不一定要具有很高的应用价值及市场前景。

2(主要任务1.明确要实现的功能及结构等各项要求(越详细越好);2.运用学过的机械设计、机械原理及机械制图等知识构想一种家用蔬果削皮机原理图;3.由粗到细逐渐设计装配图及主要功能零件图;4.撰写论文,绘制相关装配图及零件图。

3(主要参考文献1) 杨炳南.马铃薯薯条加工及对策。

农机与食品机械,1999, 2: 1-2 2)陈芳,邓春岩.基于 SolidWorks 的土豆去皮机的三维设究.2006,11:126-130 3)罗迎社主编(材料力学(武汉理工大学出版社4(进度安排设计各阶段名称起止日期3月3日~3月23日进行零件分析,确定数控加工类型及设备 1熟悉并掌握数控系统的指令规定 3月24日~4月13日 2制定加工工艺,选择工艺参数及刀具 4月14日~5月4日 3编制数控加工程序;进行夹具设计 5月5日~6月1日 4完成毕业论文及答辩工作 6月2日~6月22日 5审核人: 年月蔬果去皮机摘要主要介绍了以摩擦原理为基础的、适合食品加工工厂等场所使用的蔬果去皮机的设计要点、工作原理和设备组成。

不管任何形式的蔬果加工,去皮都是一项重要的操作环节。

因此,根据不同需求,开发了一系列的蔬果去皮机。

它们的性能也被不断的评估。

去皮用于多种水果和蔬菜的加工中以除去不需要或不可食的物质,并改善成品的外观。

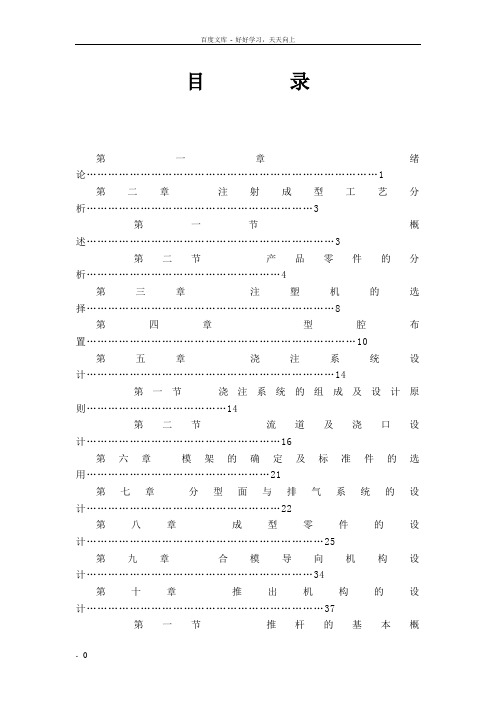

土豆削皮机的注射模具设计毕业设计

目录第一章绪论 (1)第二章注射成型工艺分析 (3)第一节概述 (3)第二节产品零件的分析 (4)第三章注塑机的选择 (8)第四章型腔布置 (10)第五章浇注系统设计 (14)第一节浇注系统的组成及设计原则 (14)第二节流道及浇口设计 (16)第六章模架的确定及标准件的选用 (21)第七章分型面与排气系统的设计 (22)第八章成型零件的设计 (25)第九章合模导向机构设计 (34)第十章推出机构的设计 (37)第一节推杆的基本概况 (37)第二节脱模力及推杆的尺寸计算及校核 (38)第十一章温度调节系统的设计 (41)第十二章零件的加工 (43)设计体会 (47)参考文献 (48)第一章绪论塑料是树脂为主要成分的高分子有机化合物,简称高聚物。

一般相对分子质量都大于1万,有的甚至可达百万级。

在一定温度和压力下具有可塑性,可以利用模具成型为一定几何形状和尺寸的塑料制件。

塑料的其余成分包括增塑剂、稳定剂、增强剂、固化剂、填料及其它配合剂。

在高分子材料加工过程中,用于塑料制品成型的模具,称为塑料成型模具,简称塑料模。

塑料模的优化设计,是当今高分子材料加工领域中的重大课题。

在塑料材料、制品设计及加工工艺确定发后,塑料模设计对制品质量及产量,就具有决定性的影响。

首先,模具形状、流道尺寸、表面粗糙度、分型面、进浇与排气位置选择、脱模方式以及塑料定型方法的确定等,均对制品(或型材)尺寸精度或形状精度以及塑件的物理力学性能、内应力大小、表面质量与内在质量等,起着十分重要的影响。

其次,塑料模对塑料成本也有相当大的影响,除简易模具外,一般说来制模费用是十分昂贵的,大型模具更是如此。

塑料模是塑料制品生产的基础之深刻含意,正日益为人们理解和掌握。

当塑料制品及其成型设备被确定以后,塑料质量的优劣及生产效率的高低,模具因素约占80%。

由此可知,推动模具技术的进步应是刻不容缓的策略。

尤其大型塑料模的设计技术与制造水平,常可标志一个国家的工业化发展程度。

马铃薯擦皮机机械设计 机械设计制造及其自动化专业毕业论文

摘要随着食品工业的发展,食品深加工已越来越被世界重视,特别是便餐和方便食品的诞生,促使保鲜脱水蔬菜工业迅速发展起来,这便要求原材料的深加工伴随着发展。

其中,马铃薯的深加工就是受到人们高度重视且发展较快的产业之一。

我国是马铃薯主要生产国,年种植面积和总产量居世界第二位,但在我国绝大部分马铃薯被直接用作饲料或食用。

由于每年仅有百分之几用于深加工,致使鲜薯过剩,增加了越冬保鲜难度,也降低了它的营养价值。

究其原因是缺少加工设备,特别是去皮机械。

而从国外引进设备,价格昂贵,生产成本高,致使国内该产业发展较慢。

马铃薯去皮是所有马铃薯制品加工工艺过程的重要环节,目前存在的各种去皮方法都有其一定的局限性。

随着马铃薯产业的发展和我国社会经济的进步,如何寻找一种优质、高效、节能、环保的马铃薯去皮方法已成为马铃薯加工工艺过程中迫切需要解决的问题。

关键词:马铃薯;去皮;机械摩擦;AbstractAlong with the development of food industry, food processing by the world has become more and more attention, especially luncheonette and the birth of the convenient food, prompting fresh dehydrated vegetable industry rapidly, it will request the intensive processing of raw materials with development. Among them, the potato is deep processing by people attaches great importance to the development of the industry and one of fast.Our country is the main producers of potatoes, years of planting area and total production ranking second in the world, but in our country most potatoes were directly used for feed or edible. Because only each year a few used for further processing, and the fresh potatoes excess, increases the difficulty of keeping fresh winter, also lowered its nutritional value. Investigate its reason is lack of processing equipment, especially to leather machinery. And equipment introduced from abroad, the price is expensive, high production costs, which the industry development in more slowly. Peel potatoes all potato products processing technology is the important part of the process, the existing various to skin method has its certain limitation. Along with the development of the potato industry and China's social and economic progress, how to search for a high quality, highly effective, the energy conservation, the environmental protection potatoes peel potatoes methods have been the machining process of the urgent need to address the problem.Key words :Potato ;Skinning ;Steam ;目录摘要. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 错误!未定义书签。

小型马铃薯去皮机的设计

小型马铃薯去皮机的设计发布时间:2022-06-13T06:54:13.528Z 来源:《时代教育》2022年4期作者:张增男[导读] 针对市面上马铃薯去皮机具有去皮不完整、维修困难、皮屑在机体堆积等问题,本文设计了一款适合于中小型张增男山东协和学院工学院,山东济南)[摘要] 针对市面上马铃薯去皮机具有去皮不完整、维修困难、皮屑在机体堆积等问题,本文设计了一款适合于中小型饭店的马铃薯去皮机。

该去皮机在圆盘设置波纹凸起同时涂上金刚砂,在筒壁内侧做成可拆卸式的金刚砂砂纸增加摩擦从而节约成本,维修更简便。

在圆盘下方制作刮板,通过搅拌达到均匀分散作用进行高效去皮且能防止马铃薯皮在下方堆积,实现了在不停机的情况下排料。

[关键词] 去皮机;摩擦;马铃薯马铃薯通常情况下,人们也将其称之为土豆,是一种常见的家常菜之一。

而且马铃薯这种美食的做法多种多样,在形状上,既可以将其切成丝状,也可以将其切成片状或者是块状,在做法上,既可以炒着吃,还可以蒸着吃或者是炸着吃。

受到人们的普遍欢迎。

不管做成什么样式,大家都很爱吃。

而且它也是厨房必备品之一。

在当今的社会下,需要制造出一台更具有优势,去皮效率更高的机器来满足需求。

1.国内外研究现状最初在英国,人们是通过简单的设备将土豆去皮,由于去皮时容易将土豆弄脏,因此,他们大多都在河边进行加工。

在这样的生产需要下1765年第一台来自德国的符合需求的半自动马铃薯去皮机研制成功了,尽管该产品是一台半自动机器,但是在那时却可以有效降低人工成本,经过6年的努力,他又研制出一款先进的去皮机械,该机械依靠回转动力进行去皮。

不仅提高了加工效率,其适用范围也进一步扩大。

马铃薯去皮机的发明和发展,也促进了与马铃薯外形相似食品机械的发展。

在19世纪,该去皮机基本是是当时唯一可以对马铃薯进行去皮的机械。

对于马铃薯来说,将其制作成美味佳肴需要多个步骤,然而去皮是第一个而是最重要的一环,经过多年的发展,现在已经形成多种对马铃薯去皮的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.引言高度发达的制造业和先进的制造技术已经成为当前衡量一个国家综合经济实力和科技水平的重要标志之一,成为一个国家在竞争激烈的国际市场上获胜的关键因素。

随着我国从制造业大国走向制造业强国的步伐的加快,掌握以数控技术为主的先进制造技术,提高计算机辅助设计与制造(CAD/CAM)的技术水平成为一个制造企业持续进步,赖以生存的重要支撑。

1.1 数控加工技术的发展数控加工的发展趋势是高速和精密,另一个发展趋势是完整加工,即在一台机床上完成复杂零件的全部加工工序。

数控加工中的程序编制也随着数控机床的更新而改变。

50年代,MIT设计了一种专门用于机械零件数控加工程序编制的语言,称为APT(Automatically Programmed Tool)。

其后,APT几经发展,形成了诸如APTII、APTIII(立体切削用)、APT(算法改进,增加多坐标曲面加工编程功能)、APTAC(Advanced contouring)(增加切削数据库管理系统)和APT/SS(Sculptured Surface)(增加雕塑曲面加工编程功能)等先进版。

采用APT语言编制数控程序具有程序简练,走刀控制灵活等优点,使数控加工编程从面向机床指令的“汇编语言”级,上升到面向几何元素.APT仍有许多不便之处:采用语言定义零件几何形状,难以描述复杂的几何形状,缺乏几何直观性;缺少对零件形状、刀具运动轨迹的直观图形显示和刀具轨迹的验证手段;难以和CAD数据库和CAPP系统有效连接;不容易作到高度的自动化,集成化。

针对APT语言的缺点,1978年,法国达索飞机公司开始开发集三维设计、分析、NC加工一体化的系统,称为CATIA。

随后很快出现了像EUCLID,UGII,INTERGRAPH,Master C A M, Pro/Engineering及NPU/GNCP 等系统,这些系统都有效的解决了几何造型、零件几何形状的显示,交互设计、修改及刀具轨迹生成,走刀过程的仿真显示、验证等问题,推动了CAD和CAM向一体化方向发展。

到了80年代,在CAD/CAM一体化概念的基础上,逐步形成了计算机集成制造系统(CIMS)及并行工程(CE)的概念。

目前,为了适应CIMS及CE发展的需要,数控编程系统正向集成化,网络化和智能化方向发展。

1.2 数控加工工艺的特点数控加工工艺具有以下特点:(1) 数控机床加工精度高。

一般只需一次加工即能达到加工部位的精度,而不需分粗加工、精加工。

(2) 在数控机床上工件一次装夹,可以进行多个部位的加工,有时甚至可完成工件的全部加工内容。

(3) 由于刀具库或刀架上装有几把甚至更多的备用刀具,因此,在数控机床上加工工件时刀具的配置、安装与使用不需要中断加工过程,使加工过程连续。

(4) 根据数控机床加工时工件装夹特点与刀具配置、使用的特点区别于普通机床加工时的情况,工件的各部位的数控加工顺序可能与普通、机床上加工工件的顺序也有很大的区别。

5) 工艺内容更具体更详细,工艺要求更严密更精确。

高效率、高精度加工是数控机床加工最主要特点之一。

利用数控机床加工,其产品加工的质量一致性好,加工精度和效率均比普通机床高出很多,尤其是在轮廓不规则、复杂空间曲面、多工艺复合化加工和高精度要求的产品加工时,其优点是传统机床所无法比拟的。

数控加工另一个特点是产品装夹定位灵活,同一产品零件可能有多种加工方案。

然而正是其灵活性和高精度要求对其高效应用带来了的局限性,如存在数控程序的编制、刀具工装夹具的准备周期长等不利因素。

数控工艺的合理性与高质量数控程序的快速编制是限制数控加工的瓶颈问题之一。

数控加工的成本相对较高也是制约其广泛应用的一个因素。

数控加工对技术人员的水平要求相当高,数控工艺和程序的质量是保证产品加工质量合格最主要和最关键的因素。

数控加工时,产品的质量完全靠数控工艺和数控程序来保证。

产品加工的具体细节在进行工艺设计和程序编制时必须全面考虑,只有设计正确才能保证产品加工的质量要求。

在数控加工朝高速、超高速和复合化加工方向发展的趋势下,对技术人员就提出了更高的要求。

1.3 数控机床与普通机床相比具有的优越性普通机床加工时,其加工成本相对较低,工序较长,且工步中很多具体细节由技术工人来完成,对技术工人的水平要求相对较高。

数控机床加工工艺相比较普通机床加工工艺的优越性有以下几点:(1) 数控加工工艺的“内容十分具体、工艺设计工作相当严密”。

(2) 数控加工的工艺“复合性”。

采用数控加工后,工件在一次装夹下能完成镗、铣、铰、攻丝等多种加工,因此,数控加工工艺具有复合性特点。

数控加工工艺设计是对工件进行数控加工的前期工艺准备工作,无论是手工编程还是自动编程,这项工作必须在程序编制工作以前完成。

为了优化数控程序设计、提高编程效率、合理使用数控机床,我们有必要对数控加工工艺设计等技术问题加以分析、研究,以做好数控机床加工前的技术准备工作。

数控加工取代传统加工占据生产制造的主导地位已成为一种趋势,是工业加工方面的一次重大变革。

2.数控车床的特点数控车床是目前国内数量最多,应用最广数控机床,由于采用了数控系统作为控制核心,利用伺服电机通过滚珠丝杆驱动溜板和刀架实现进给运动,其运动链与普通车床相比也更短,总体结构刚性好,抗振性好。

与普通车削相比,数控车削具有以下特点:(1)可以加工具有复杂型面的工件在数控车床上零件,零件的形状主要取决于加工程序,因此只要能编写程序,无论工件多么复杂都能加工。

(2)加工精度高,质量稳定因为数控车床本身的精度比普通车床高,一般数控车床的定位精度为±0.01mm,重复定位精度为±0.005mm,在加工过程中操作人员不参与,所以消除了操作者的人为误差,工件的加工精度全部由数控机床保证;又因为数控车削加工采用工序集中,减少了工件多次装夹对加工精度的影响,所以工件的精度高,尺寸一致性好,质量稳定。

(3)生产效率高数控车削加工可有效地减少零件的加工时间和辅助时间。

由于数控车床的主轴转速、进给速度、快速定位速度高,通过合理选择切削用量,充分发挥刀具的切削性能,可以减少零件的加工时间。

此外,数控车削加工一般采用通用或组合夹具,加工过程中能进行自动换刀,减少了辅助时间。

综合上述几方面,数控车削加工的生产效率高。

(4)改善劳动条件在数控车床上从事加工的操作者,其主要任务是编辑程序、输入程序、装卸零件、准备刀具、观测加工状态、检验零件等,劳动强度极大降低。

此外,数控车床一般是封闭式加工,既清洁,又安全,劳动条件得到了改善。

(5)有利于生产管理现代化数控车削加工可预先估算加工工件所需的时间,相同工件所用时间基本一致,因此,工时和工时费用可以精确估计。

这有利于编制生产进度表,有利于均衡生产和取得更高的预计产量;此外,数控车削加工所使用的刀具、夹具可进行规范化管理。

这些均有利于生产管理现代化。

基于上述原因,认真研究和改进数控车削加工工艺过程及编程分析,对提高生产效率,提升员工素质,增加企业竞争力有着十分重要的意义。

3.零件图工艺分析零件图如图1所示:其余:3.2技术要求:1.孔口倒角2×45°2.未注倒角0.5×45°图1:轴零件图本零件图为小型数控土豆去毛机横向进给部连接小轴,由图1知,零件材料为45钢,无热处理和硬度要求。

该零件由圆柱、圆锥、圆弧、内螺纹、外螺纹、内孔等组成,其中外径尺寸及内孔尺寸有较高的尺寸要求和表面粗糙度要求。

内外螺纹均为细牙螺纹,有较高的公差等级要求。

尺寸标注完整,轮廓描述清楚。

零件材料为45钢,无热处理和硬度要求。

通过分析,可采用以下几点工艺措施:(1)对图样上给定的几个精度要求较高的尺寸,因其公差数值较小,故编程时不必取平均值,而全部取基本尺寸即可。

(2)在轮廓曲线上,有两处圆弧,其中一处为椭圆圆弧,加工中需改变进给方向的轮廓曲线。

因此,在加工时应给机械间隙补偿以保证轮廓曲线的准确性。

(3)由图纸分析,此零件需换向加工(两次装夹),因此需分设坐标系。

为保证其表面无夹伤痕迹,便于加工,加工前应作专用夹具如图2所示:4.设备的选定选取普利森集团出品的CKD6126B型数控机床作为加工设备,此机床是普利森集团于2005年开发的数控车床,其外形图如图3所示:CKD6126B型数控车床通过数控系统自动控制,可对加工范围内的各种内孔、外圆、圆锥面、圆弧面及螺纹进行加工。

机床床身采用树脂砂造型,导轨经过超音频淬火和精密磨削。

主运动通过松下变频器及变频电机实现无级变速。

数控系统选用KND100T系统,其外形图如图4所示:进给采用交流伺服驱动。

机床配备有手摇脉冲发生器。

机床防护采用全封闭防护。

机床润滑采用间歇式自动润滑。

机床配备冷却系统合照明系统。

机床配备尾座。

其主要技术参数如表1所示:表1 CKD6126主要技术参数该零件加工所需机床调整单如表2所示:表2数控机床调整单5. 零件加工工艺分析5.1确定零件的定位基准和装夹方式(1)先采用未加工零件的表面作为粗基准。

加工好零件左端的M24螺纹端面和¢46外圆作为定位基准。

(2)装夹方式:右端采用三爪自定心卡盘定心夹紧,装夹长度不得大于38mm。

左端加工后装入专用夹具(零件左端端面紧贴夹具内孔底平面,¢46外圆装入夹具内孔),用三爪自定心卡盘定心夹紧。

编制《工件安装及零点设定卡片》如表3所示:5.2确定加工顺序及进给路线加工顺序的安排:(1)加工零件的左端:加工时应按由粗到精、由近到远(由右到左)的原则确定,即先从右到左进行粗车(留0.2mm精车),然后从右到左进行精车,最后车削螺纹。

其轨迹图如附图5a、5b、5c、5d所示:图5a O1000外轮廓粗车轨迹图图5b O1000外轮廓精车轨迹图图5c O1000切槽轨迹图2)加工零件的右端:左端加工后装入专用夹具,先采用¢18麻花钻钻孔,深度为32mm。

然后采用与左端加工相同的加工原则进行加工。

其轨迹图如图6a 、6b、6c、6d、6e、6f所示:图6a O2000内轮廓粗加工轨迹图图6b O2000外轮廓粗加工轨迹图图6c O2000外轮廓粗加工轨迹图图6d O2000内轮廓精加工轨迹图图6f O2000内螺纹加工轨迹图CKD6126B数控车床具有粗车循环和车螺纹循环功能,只要正确使用编程指令,机床数控系统就会自动确定其进给路线,因此,该零件的粗车循环和车螺纹循环不需要人为确定其进给路线(但精车的进给路线需要人为确定,零件从右到左沿零件的表面轮廓精车进给)。

5.3刀具选择5.3.1数控刀具的选择步骤数控车床刀具的选刀过程,从对被加工零件图样的分析开始,到选定刀具,共需经过几个基本步骤。

选刀工作过程从分析零件图样开始,通过两条不同路径,共同到达选定刀具的目标,以完成选刀工作。