尾水支洞混凝土施工进度表

抽水蓄能电站引水系统及地下厂房工程地下洞室开挖工施工程序及施工通道布置方案

抽水蓄能电站引水系统及地下厂房工程地下洞室开挖工施工程序及施工通道布置方案1.1地下工程施工通道布置本工程布置地下施工通道有如下几条:进厂交通洞:交通洞全长约1500m,其中洞段长1280m, 最大纵坡为7.8%,断面型式采用马蹄型断面,断面净空尺寸7.5mx7.5m(宽x高)。

明段长约220 m,最大纵坡为3.8%。

①施工支洞:①施工支洞为进厂交通洞岔洞,起点高程-30.976m,至引水下平洞-58.45m,作为引水下平洞开挖、混凝土衬砌和钢管安装主要施工通道;支洞长度468.313m,城门洞型,宽度7.5m、高度7.0m。

2011年06月30移交本标段;②施工支洞:②施工支洞为进厂交通洞岔洞,起点高程-36.83m,至主厂房顶拱-27.5m,作为主厂房上部开挖和混凝土衬砌主要施工通道;支洞长度193.27m,城门洞型,宽度7.5m、高度7.0mo 2011年01月31移交本标段;③施工支洞:③施工支洞为①施工支洞岔洞,起点高程完成且已做好洞口锁口支护。

6、厂房相应高程的排水廊道先于厂房的开挖支护进行, 达到降低地下水位,提高围岩稳定的目的。

7、在渗漏集水井正导井形成前,完成6#机左端墙与渗漏集水井之间的主厂房渗排廊道的开挖支护,为渗漏集水井的扩挖出渣创造条件。

-50.127m,至主厂房安装间下-57m,作为主厂房下部开挖和混凝土衬砌主要施工通道,支洞长度134.18m,城门洞型,宽度7.5m、高度7.0m。

④施工支洞:为进厂交通洞的岔洞,起点高程-31.144m,终点为尾水闸门室高程-38.800m,作为尾水闸门室上部的开挖出渣及混凝土衬砌的施工通道,支洞长度32.83m,城门洞型,宽度7.5m、高度7.0m。

后期作为尾水闸门室交通通道。

⑤施工支洞:起点为场内①公路高程130.000m,终点为引水主洞上平段,终点高程为135.048,为引水上平段、竖井的开挖出渣、混凝土衬砌及钢管运输的施工通道,支洞长420.026m,城门洞型,宽度7.5m、高度11.5m。

尾水调压室开挖施工方案

尾水调压室开挖施工方案一、开挖分层规划(一)开挖分层原则1、充分考虑尾水调压室的结构特点。

开挖分层结合尾水调压室的结构布置特点进行合理的分层规划。

2、通道条件。

开挖分层应充分利用包括发包人提供的施工通道以及增设的施工通道,减少井挖量。

3、招标文件技术要求,最大分层高度不得超过招标文件的要求。

4、施工机械性能。

如锚杆钻孔、喷混凝土以及开挖钻爆、出渣设备机械性能,分层高度要便于发挥施工设备性能。

5、支护参数。

顶层开挖分层高度须方便深孔锚杆施工,不得小于9m。

6、锚索布置。

开挖分层尽可能与锚索布置相结合,开挖分层线比相应的锚索低1~1.5m,避免在锚索施工过程中搭设较高的脚手架,以便于加快锚索施工进度,利于高边墙稳定。

(二)开挖分层按照上述原则,尾水调压室自上而下分为7层进行开挖支护,第Ⅰ层9m,第Ⅱ、Ⅲ层各8.0m,第Ⅳ层4.8m,第Ⅴ、Ⅵ层各8.0m,第Ⅶ层29.2m;其中,第Ⅰ~Ⅵ层采用平洞法开挖,Ⅶ层采用井挖法开挖。

尾水调压室开挖分层详见表1-1。

表1-1 尾水调压室开挖分层一览表二、开挖支护程序(一)尾水调压室Ⅰ层利用尾调交通洞作为施工通道,第Ⅰ层开挖自尾水调压室右端墙向左端墙方向施工。

开挖程序采用中导洞开挖支护超前,上、下游两侧滞后错距进行扩挖支护。

(二)尾水调压室Ⅱ层仍以尾调交通洞为施工通道从尾调交通洞降斜坡道至Ⅱ层开挖底板,从中部向左端墙逐段采用履带潜孔钻梯段开挖。

斜坡道靠上游边墙预留第Ⅱ层左侧开挖结束后,再转回方向挖除斜坡道下游部分岩体。

(三)尾调Ⅱ层(除预留斜坡道)开挖支护结束后,先进行20t施工桥机钢结构梁及桥机安装,随后进行第Ⅲ层开挖。

(四)第Ⅲ层开挖从尾调交通洞降坡至Ⅲ层开挖底板,主要进行第Ⅲ层左侧全断面开挖,然后调头挖除斜坡道下游的第Ⅲ层部分岩体。

采用履带潜孔钻梯段开挖。

(五)Ⅳ层从3#施工支洞进入尾调室,从左侧向右侧分层进行Ⅱ、Ⅲ层预留斜坡道的挖除及Ⅳ层梯段开挖,材料运输及出渣通道为3#施工支洞。

大朝山水电站长尾水隧洞施工

1 尾⽔隧洞⼯程概况 ⼤朝⼭⽔电站的2条长尾⽔隧洞平⾏布置在澜沧江右岸,主洞长分别为1 152 m和1 101 m,衬砌后内径15 m,4条岔⽀洞长分别为211、191、146、131 m,总长约2 932 m。

2条主洞中⼼距76.5 m,开挖直径Ⅲ类围岩为16.3 m,衬砌厚度为50 cm。

施⼯⽀洞为8.2 m×6.9 m门洞形,总长873 m。

尾⽔隧洞⽯⽅洞挖约59.6万m3,井挖1.8万m3,尾⽔出⼝边坡及明渠⼟⽯⽅明挖约16万m3,施⼯⽀洞⽯⽅洞挖约4.9万m3,主体⼯程混凝⼟总量约12万m3,喷混凝⼟约1.8万m3。

⼤朝⼭尾⽔隧洞⼯程区岩性主要为⽞武岩,⼴泛夹薄层凝灰岩及⽞武质⽕⼭⾓砾熔岩。

洞区内,按巴顿围岩分类为Ⅱ~Ⅳ类。

特别是尾⽔岔⽀洞⾄出⼝明渠段,全部为Ⅳ类围岩,且覆盖层薄,岩⽯破碎,结构松散,强度低,整体稳定性差,现已查明有Ⅲ级结构⾯15条。

施⼯难度⼤,是C2⼯程标的难点、重点所在。

2 施⼯布置 2.1 渣场 尾⽔隧洞⼯程⽯⽅洞挖约66万m3,洞渣的10%直接供C2标粗碎车间加⼯砂⽯⾻料,其余90%运⾄C2标存渣场堆放,约16万m3的明挖⼟⽯⽅及部分含凝灰岩夹层的不合格洞渣运⾄16号公路末端弃渣场。

2.2 回车场 洞内临时施⼯场地布置,施⼯⽀洞按每隔150 m左右布置1个回车场,施⼯⽀洞内共布置2个回车场,3个变压器室。

2.3 通风散烟 在前期施⼯⽀洞及部分主洞开挖⽀护施⼯阶段,在⽀洞⼝布置1台2×55kW轴流通风机,接 1 000风管,向洞内正压通风,当主洞上层开挖到达通风竖井位置时,分别在1、2号尾⽔隧洞内各钻2个直径1.4 m通风竖井,并在井⼝设置2×55 kW轴流风机⽤于洞内机械抽风。

出⼝段改善通风条件的办法是尽早使闸门井与尾⽔⽀洞贯通。

3 开挖与锚喷⽀护 3.1 闸门井边坡及出⼝明渠边坡 尾⽔闸门井平台以上边坡开挖⾼度约60 m(⾼程842.5~902 m),⼟⽯⽅明挖约6.7万m3,按⾃上⽽下的施⼯顺序,采⽤从下游842 m⾼程开挖施⼯便道,履带设备进⼊施⼯区的开挖⽅法。

引水支管、尾水支管段砼及灌浆施工技术措施

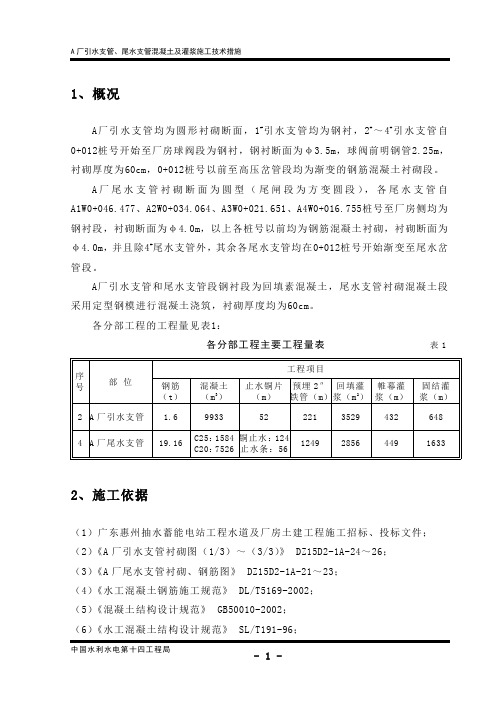

1、概况A厂引水支管均为圆形衬砌断面,1#引水支管均为钢衬,2#~4#引水支管自0+012桩号开始至厂房球阀段为钢衬,钢衬断面为φ3.5m,球阀前明钢管2.25m,衬砌厚度为60cm,0+012桩号以前至高压岔管段均为渐变的钢筋混凝土衬砌段。

A厂尾水支管衬砌断面为圆型(尾闸段为方变圆段),各尾水支管自A1W0+046.477、A2W0+034.064、A3W0+021.651、A4W0+016.755桩号至厂房侧均为钢衬段,衬砌断面为φ4.0m,以上各桩号以前均为钢筋混凝土衬砌,衬砌断面为φ4.0m,并且除4#尾水支管外,其余各尾水支管均在0+012桩号开始渐变至尾水岔管段。

A厂引水支管和尾水支管段钢衬段为回填素混凝土,尾水支管衬砌混凝土段采用定型钢模进行混凝土浇筑,衬砌厚度均为60cm。

各分部工程的工程量见表1:各分部工程主要工程量表表12、施工依据(1)广东惠州抽水蓄能电站工程水道及厂房土建工程施工招标、投标文件;(2)《A厂引水支管衬砌图(1/3)~(3/3)》 DZ15D2-1A-24~26;(3)《A厂尾水支管衬砌、钢筋图》 DZ15D2-1A-21~23;(4)《水工混凝土钢筋施工规范》 DL/T5169-2002;(5)《混凝土结构设计规范》 GB50010-2002;(6)《水工混凝土结构设计规范》 SL/T191-96;(7)《水工建筑物水泥灌浆施工技术规范》 DL/T5148-2001;3、施工布置3.1 风、水、电及通讯设施施工供风、供水、供电和排水采用目前各工作面开挖施工的线路,前期尾水支管段的局部排水可抽至厂房集水廊道内。

目前中国移动公司已将网络覆盖至A厂2#施工支洞和厂房内部,管理人员之间可采用移动电话进行通讯联络。

3.2 拌和系统、钢筋厂布置及材料运输通道拌和系统采用下库B厂通风洞洞口已建成的120m3/h主拌和楼,EL.563高程50m3/h拌和站作为备用。

钢筋厂采用A厂通风洞已建成的钢筋厂进行加工成型。

尾水支洞砼浇筑施工技术措施

尾水支洞混凝土浇筑施工技术措施1概述1.1工程概况尾水支洞主要连接尾水管扩散段和调压室,共有9条尾水支洞,每条尾水支洞厂横0+127.75桩号都设有16.7m×7.3m尾水闸门室,尾支0+000.000~0+020.000段为渐变段,底板和边顶拱衬砌厚度为 1.8m。

2#、5#、8#尾水支洞总长94.6m,尾支0+020.000~0+094.600段为标准段,衬砌厚度为1.0m,直段衬砌后净空断面为11m×15m;1#、3#、4#、7#、9#尾水支洞总长110.903m,尾支0+020.000~0+074.25段为直段,尾支0+074.250~0+106.663段为弯段,尾支0+106.663~0+110.903段为直段,标准断面衬砌后净空断面为11m×15m,衬砌厚度为1.0m。

表1 主要工程量表1.2编制依据本措施主要编制依据为相关设计图纸、相应的施工规范和验收规范,主要编制依据如下:1、《尾水支洞开挖支护图(1/5~5/5)》(图号:ND62-KM0346-0944-45-4-1-15~19);2、《1#~9#尾水支洞体形及钢筋图》(图号:ND62-KM0346-0944-45-4-3-4);3、《1#~9#尾水支洞渐变段体形及钢筋图》(图号:ND62-KM0346-0944-45-4-3-5);4、《糯扎渡水电站混凝土施工技术要求(NZD/C5-2)》;5、《水工混凝土施工规范》(DL/T5144-2001);6、《水工混凝土钢筋施工规范》(DL/T5169-2002);7、其他相关设计修改通知单。

2施工布置2.1混凝土供应系统及运输道路布置尾水支洞衬砌混凝土标号为C25(W8,F100)混凝土,混凝土骨料均由C5-2标120混凝土拌和站提供。

用6m3混凝土搅拌车运至现场。

材料及混凝土运输路线为:前期:C5-2标120混凝土拌和站(材料加工厂)→尾扎运输洞→6#施工支洞→8#施工支洞→尾水支洞工作面。

2#导流洞及出口明渠清淤施工技术措施

2#导流洞及出口明渠清淤施工技术措施1 概述1.1 工程概况在2#导流洞进口下闸后,对围堰内积水抽排,目前洞内积水基本抽干,发现洞内和洞外明渠内淤积大量泥沙,洞内泥沙淤积厚度在7m左右,出口明渠泥沙淤积厚度在10m 左右,我部主要负责9#施工支洞下游洞内和明渠内泥沙清理。

初步估计泥沙清理量为65000m³,最终以实测断面计算结果为计量依据。

1.2 施工重点分析由于前期1#尾水隧洞出口检修闸门室只把两个边墩浇筑至EL.617m高程,中墩和底板3m厚混凝土未施工,后续工作主要包括闸门剩余混凝土浇筑及金结安装。

根据工期要求,1#尾水隧洞出口检修闸门在2012年5月31日前具备下闸挡水条件,另出口明渠清淤量大,清淤工程初步估计为20000m³左右,清淤通道也无法形成。

等明渠泥沙清理完成后再进行闸室混凝土浇筑,整个闸门室工期将无法保证。

鉴于上述原因,闸室段泥沙需提前清理,使闸门室混凝土浇筑提前具备施工条件,清理方法为采用挖机配合装载机将闸室处泥沙倒运至洞内,后期统一通过2#施工支洞运走,倒运工程量以实际发生为计。

因此,闸室段泥沙清理为整个泥沙清理的施工难点。

在导流洞泥沙清理过程中,导流洞边墙及底板混凝土的保护工作是施工重点。

在装渣过程中,挖机和装载机与导流洞边墙的距离必须保持0.5m以上,避免破坏边墙混凝土。

导流洞底板在清理过程中需要保留0.3m的保护层采用人工清理,以保证导流洞原浇筑的混凝土在清渣过程中不会受到破坏。

2 施工布置2.1 施工道路布置由于2#导流洞出口围堰至明渠处不具备出渣条件,所以洞内及出口明渠泥沙均通过2#施工支洞下支洞运输至存渣场,运输通道为:2#导流洞→2#施工支洞下支洞→2#施工支洞→坝后公路→右岸EL715隧道→火烧寨沟渣场。

2.2 施工供电布置施工用电主要为洞内照明、洞内排水及出口明渠排水用电。

洞内照明及排水均采用2#施工支洞下支洞现有电源线路供电,排水供电线路长度为200m,照明线路长度为400m;出口明渠排水用电采用2#尾水隧洞出口检修闸门室电源供电,供电线路长度为500m。

尾水隧洞开挖施工方案

尾水隧洞开挖施工方案一、开挖支护程序(一)开挖分层尾水隧洞分两层进行开挖支护,上层开挖高度8.0m,下层开挖高度9.75m~9.8m,底部预留保护层开挖,保护层厚度2.58m。

根据不同的围岩类别采用不同的方法开挖。

尾水隧洞开挖分层分块见下图及表1-1。

表1-1 尾水隧洞开挖分层一览表(二)开挖支护程序1、开工后,尽早安排1#施工支洞、5#施工支洞、6#施工支洞、7#施工支洞施工,以便及早进行尾水隧洞的开挖施工。

2、为保证尾水隧洞间岩柱稳定,尾水隧洞开挖时,两条尾水洞开挖掌子面相错在50m以上。

3、6#施工支洞开挖至主洞后,先向下游掘进,随后展开上游方向施工,形成上、下游方向工作面平行作业。

4、7#施工支洞进入主洞后,先向下游掘进,随后展开上游方向施工,形成上、下游方向工作面平行作业。

5、两条尾水隧洞出口预留20m岩塞,岩塞桩号为:1#尾水隧洞S0+941.71~S0+961.71,2#尾水隧洞S0+978.33~S0+998.33,岩塞下游侧20m长的隧洞段由尾水出口向洞内开挖。

(三)出渣路径尾水隧洞开挖出渣路径:上层出渣路径:工作面→6#施工支洞→7#施工支洞→交通洞→1#公路→临时索道桥→6#公路→10#公路→干笔河弃渣场。

下层出渣路径:工作面→7#施工支洞→交通洞→1#公路→永久跨江大桥→6#公路→10#公路→干笔河弃渣场。

(四)施工方法及措施1、尾水隧洞上层开挖Ⅱ、Ⅲ类围岩洞段采用钻架台车配手风钻钻爆法作业,4.0m×4.5m中导洞超前一排炮,设计轮廓线光面爆破,排炮进尺3.0m,支护适时跟进,系统支护滞后开挖工作面30.0m进行;Ⅳ类围岩洞段采用超前锚杆预支护(超前锚杆参数暂定为Ф25,L=4.5m),凿岩台车上下台阶水平开挖,先开挖上台阶,下台阶又分为左右两半开挖,排炮进尺1.5m,支护紧跟;Ⅴ类围岩及不良地质洞段采用超前注浆小导管支护,“核心土法”分部开挖支护,循环进尺1.0m。

糯扎渡水电站大断面尾隧洞开挖支护技术措施

7 # 施工支洞下游侧Ⅰ层剩余段开挖支护 7 # 施工支洞下游侧Ⅱ层开挖支 护(含出口渐变段剩余部分)

6 # 施工支洞上游 侧Ⅱ层开挖支护

开挖支护施工结束

1#尾水隧洞施工总体程序框图 6 # 施工支洞开挖支护 6 # 施工支洞~调压室底部Ⅰ层导洞开挖 6 # 施工支洞~调压室Ⅰ层扩挖支护 6 # 施工支洞~岩塞段Ⅰ层导洞开挖 6 # 施工支洞~岩塞段Ⅰ层两侧扩挖 1 尾调室开挖支护结束 1 # 尾调室~岩塞Ⅱ层开挖支护 施工结束

2 施工布置

2.1 施工通道布置 上层出渣路径:工作面→6#施工支洞或 7#施工支洞→尾闸运输洞→进厂公路→糯扎 渡大桥→右岸坝顶公路及连接线→火烧寨沟存渣公路→火烧寨沟渣场,运距:5.19km。 2 、3 尾水隧洞下层出渣路径:工作面→7 施工支洞→6 施工支洞→尾闸运输洞→进 厂公路→糯扎渡大桥→右岸坝顶公路及连接线→火烧寨沟存渣公路→火烧寨沟渣场,运 距:5.02km。

注:支护型式及工程量根据实际地质条件调整,表中数据为设计量。 1.3 工程地质条件 尾水隧洞主要位于 F3 和 F1 断层之间,岩石完整性差,以碎裂结构和镶嵌碎裂结构 岩体为主,有少量次块状结构和散体结构的岩体。断层 F3 对开挖围岩稳定影响较严重, 尤其是对尾水洞顶拱、左侧墙开挖围岩稳定影响很大。 1.4 施工重点、难点 1、1#、2#尾水隧洞有 F3、F26 穿过且 F1 断层距 3#尾水洞较近,断层及影响带属于 Ⅴ、Ⅳ类围岩,围岩稳定性差,确保围岩稳定和施工安全是重点和难点; 2、尾水隧洞地下水位高,如断层带液化,开挖施工中可能发生泥石流,因此对地 下水渗水和施工用水的及时抽排,确保围岩稳定和工程安全是施工的重点之一; 3、原 C1 标未完成部分开挖时,对尾水检修闸门的防护是重点。