塑料模具制造流程图

注塑成型工艺流程图

注塑成型工艺流程图一、注塑成型的基本原理:注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。

二、注塑成型的四大要素:1.塑胶模具2.注塑机3.塑胶原料4.成型条件三、塑胶模具大部份使用二板模、三板模,也有部份带滑块的行位模。

基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。

2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。

3.衡温系统冷却.稳(衡)定模具温度。

四、注塑机主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作;1、依注射方式可分为:1.卧式注塑机2.立式注塑机3.角式注塑机4.多色注塑机2、依锁模方式可分为:1.直压式注塑机2.曲轴式注塑机3.直压、曲轴复合式3、依加料方式可分为:1.柱塞式注塑机2.单程螺杆注塑机3.往复式螺杆注塑机4、注塑机四大系统:1.射出系统a.多段化、搅拌性及耐腐蚀性。

b.射速、射出、保压、背压、螺杆转速分段控制。

c.搅拌性、寿命长的螺杆装置。

d.料管互换性,自动清洗。

e.油泵之平衡、稳定性。

2.锁模系统a.高速度、高钢性。

b.自动调模、换模装置。

c.自动润滑系统。

d.平衡、稳定性。

3.油压系统a.全电子式回馈控制。

b.动作平顺、高稳定性、封闭性。

c.快速、节能性。

d.液压油冷却,自滤系统。

4.电控系统a.多段化、具记忆、扩充性之微电脑控制。

b.闭环式电路、回路。

c.SSR(比例、积分、微分)温度控制。

d.自我诊断.警报功能。

e.自动生产品质管制、记录。

5、国内注塑机现有的品牌:1.国外品牌:巴顿德马格三菱日钢东芝等等;2.港台品牌:震雄全力发富强鑫舜展台中精机亿利达综纬丰铁百塑今机德润等等;3.国外品牌:海天海星海达海太海涛海地三元通用双马永泰王牌等等;五、塑胶材料塑胶材料可分为热固性和热塑性两种: 1.热固性塑胶:指不能重复使用之塑胶,其分子最终成体型结构。

注塑生产工艺流程示意图

注塑生产工艺流程示意图

1. 设计和开发

在注塑生产之前,首先需要进行产品的设计和开发。

这包括确定产品的形状、尺寸和功能,并制定相应的设计计划。

2. 模具制造

接下来,根据产品的设计要求,制造注塑模具。

模具是注塑过程中必需的工具,用于塑料注入和成型。

3. 原材料准备

在注塑生产过程中,需要选择合适的塑料原料。

这些塑料原料必须经过适当的处理和准备,以确保其质量和性能符合要求。

4. 注塑成型

一旦模具制造和原材料准备完成,注塑成型过程可以开始。

这个过程涉及将熔化的塑料注入到模具中,并通过冷却和固化来形成最终的产品形状。

5. 产品后处理

完成注塑成型后,产品需要进行一些后处理步骤。

这可能包括去除余料、修整边缘、清洁和检验产品的质量。

6. 包装和发货

最后,在产品后处理完成后,注塑制品需要进行包装,并准备好运输和发货。

以上是注塑生产工艺流程的简要示意图。

实际的生产过程可能会根据具体的产品和要求有所不同,但这个示意图可以帮助了解注塑生产的基本步骤和流程。

请注意,本文档仅供参考,实际生产中需根据具体情况进行调整和改进。

注塑上下模作业流程图

合模、上锁模块 模具吊出机台放置

地面

审:核

上吊环,吊装模具 卸码模压板

线.

.

下模流程

接收下模通知

停机喷防锈油

清理现场 模具归位

拆水管、油管、热流 道等辅佐设备

模具吹水(油)

安全注意事项: 1.上下模作业过程中需要戴安全帽、穿劳保鞋等劳保用品; 2.使用行车前需确认行车的可靠性(如行车挂钩上的防脱扣、行车急停按钮的有效性等); 3.吊装模具前确认吊环是否合格、规格是否与模具吊孔匹配; 4.行车行走时正下方不能有人员,行车吊有模具时不能在机器设备的正上方停滞留; 6.行车在吊运模具时,一般离地面20cm左右行走,不能太高或太低; 7.使用无线手柄遥控运行行车时,行车吊链不能离开操作者的视线运行。

上模流程

接收上模通知

注塑上、下模作业流程图

确认模具信息、 准备模具

吊模具入机台

开模、关马达

卸行车,取吊环

拆锁模块

装运水(油

),连接热流 设备

确认机台顶杆与模 具匹配

加码模压板,固 定模具.

清理现场,通知领 班准备调机

调整机台模厚度与模 具匹配

对射嘴,调整 唧咀、射嘴、 顶杆在同一直

模具设计制造流程图

24

Rework 返工

Mould Fitting 模具 装 配

25 28 26

Mould Function Test (Function Test and Assembly Checklist) 模 具 性 能 试 验 ( 性 能 试 验 及装 配 检查 表 )

Mould Test 试模

27

F.A measurement (Piece-Part Inspection Report) 首 次 试 模 测试 ( 单 件产 品 检 验记 录 表 )

Design Review (internal) (Tooling Specification, Designer`s Production Drawing) 设 计 评 审( 内 部 ) (模 具说 明 书 , 设 计师 的 产 品 图 )

8

Present Mould Design Concept To Customer 向顾 客 描 述 模 具设 计 的 构 思

(

Production Requirement & Function Input

)

,

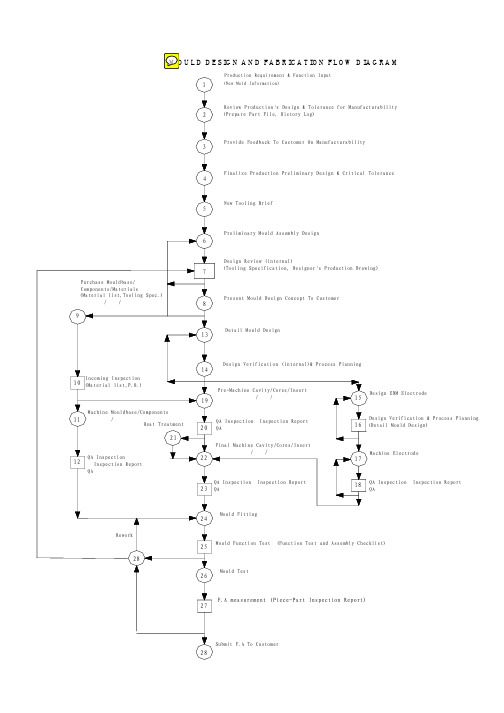

MOULD DESIGN AND FABRICATION FLOW DIAGRAM

1

(New Mold Information) 产 品要 求 及 性能 输 入 (新 模 信 息)

2

Review Production`s Design & Tolerance for Manufacturability (Prepare Part File, History Log) 评 审 产 品设 计 及 可 加 工公 差 ( 准 备 产 品 文件 夹 , 历 史 记录 )

19 11

Machine Mouldbase/Components 加 工 模 架 /部 件 Heat Treatment 热处理

模具生产流程图

……有限公司

发行日期

文件名称

文件编号先后顺序进行加工操作; a) 审核图纸,清楚其技术要求及重要尺寸和操作步骤与要求; b) 合理调整生产顺序,需外协加工应按前面加工; (应配合外协安排时间,如热处理 应在每天下午下班前先准备好,电火花加工应在每天早上 8 点前准备好。 ) c) 每道工序加工前必须检验前道工序的质量合格后方能进一步操作加工, 否则应及时 反馈情况以得到即时处理问题。外协加工入厂后也必须先检验合格后能后面的操作加 工。 8. 试冲:必须预先知会冲压车间安排试冲机台; a) 试冲准备工作; i. 检验模具组装是否完整(包括模柄、弹顶装置、打烊装置、或卸料) ii. 要试冲的材料; (与图纸要求的材质一致) iii. 确认的产品图纸或样品; iv. 必须的检测工具; v. 必要的记录工具。 b) 依据模具的工艺技术要求选择符合的冲床,正确安装模具到冲床上; i. 冲压的吨位; ii. 模具的封闭高度; iii. 冲床设备的精度; iv. 模具安装的间隙; v. 冲床运行行程与产品厚度的配合; c) 冲压,装好模具及调好行程后开始试冲,并做好相应的检测与记录工作; i. 根据模具类型调节冲压行程, (如拉深件应根据工艺要求冲制多个高度的产品,以备 下道工序的试冲,及成型模的反弹与行程调节的配合) ii. 依据产品图纸或样品检验产品的质量,包括产品外观(如冲栽的毛剌及成型表面外 观) 、重要尺寸以及下道工序配合的尺寸;最后必须经上级主管确认; iii. 做好工序检测参数的记录工作(如拉深高度、成型展开长度;拉深底缸压力等等) d) 依据记录的参数整理记录,修改模具工艺或确定前道工序的工艺尺寸;必要时编制 成冲压工艺卡。 9. 完工; 试冲合格后, 负责人应整理好模具, 做好模具标识并按规定区域位置摆放好; 并上交相关的参数记录,做好模具移交准备工作。 a) 提交试冲的参数记录, (试模设备吨位和名称、拉深高度,展开长度、顶料橡胶的 个数与大小等)和移交任务单; b) 技术员整理参数记录,必要时编制相应的指导书或规程卡; c) 与冲压车间做模具移交入库工作。

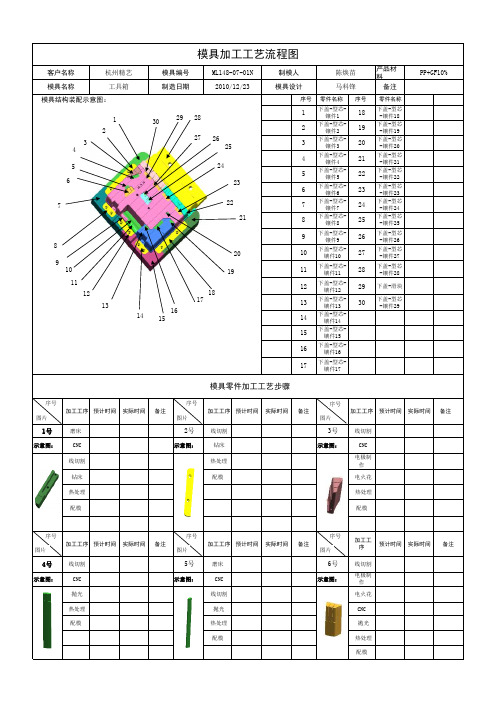

模具零件加工工艺流程图(底盖)

产品材料备注序号 零件名称序号零件名称1下盖-型芯-镶件118下盖-型芯-镶件182下盖-型芯-镶件219下盖-型芯-镶件193下盖-型芯-镶件320下盖-型芯-镶件204下盖-型芯-镶件421下盖-型芯-镶件215下盖-型芯-镶件522下盖-型芯-镶件226下盖-型芯-镶件623下盖-型芯-镶件237下盖-型芯-镶件724下盖-型芯-镶件248下盖-型芯-镶件825下盖-型芯-镶件259下盖-型芯-镶件926下盖-型芯-镶件2610下盖-型芯-镶件1027下盖-型芯-镶件2711下盖-型芯-镶件1128下盖-型芯-镶件2812下盖-型芯-镶件1229下盖-滑块13下盖-型芯-镶件1330下盖-型芯-镶件2914下盖-型芯-镶件1415下盖-型芯-镶件1516下盖-型芯-镶件1617下盖-型芯-镶件17加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间 备注1号磨床 2号线切割 3号线切割示意图:CNC 示意图:钻床示意图:CNC 线切割 热处理 电极制作 钻床配模电火花 热处理 热处理配模配模加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注加工工序 预计时间 实际时间备注4号线切割 5号磨床 6号线切割示意图:CNC 示意图:CNC 示意图:电极制作 抛光 线切割 电火花 热处理 抛光CNC配模热处理 抛光配模热处理配模制模人模具设计模具零件加工工艺步骤模具结构装配示意图:陈焕苗马科锋杭州精艺模具加工工艺流程图PP+GF10%ML148-07-01N 2010/12/23客户名称模具名称模具编号工具箱制造日期234578910111213141719202425262723222118166图片序号图片序号图片序号图片序号图片序号图片序号129302815。

塑胶模具生产过程控制程序(含流程图)

文件制修订记录1.0目的:对影响塑胶模具生产品质的各个环节进行控制,确保生产作业在规定的方法和程序在受控状态下进行。

2.0适用范围:塑胶模具的生产和管理过程的控制。

3.0相关文件3.1文件资料和记录管制程序3.2采购管理程序3.3设计开发管制程序3.4工程变更作业管理程序3.5模具易损耗件更换及研磨标准4.0职责4.1研发部:负责开立(工作执行单)及样品确认。

4.2塑模课:负责模具之设计制作、组装、维修、二、三级保养及零配件生产,管理,自制零件与委外加工零件验收及数量核对。

4.3品保课:负责模具之零件配件及委外加工零件的检验,及试模产品之检验。

4.4采购课:负责模具材料购买,及零件委外加工。

4.5射出课:负责塑胶模具试模及模具验收。

5.0作业内容5.1塑胶模具作业流程:5.2生产计划:5.2.1塑模课依据“研发部”开立的<工作执行单>作<模具开发进度表>。

5.2.2申购、领料过程控制:依据模具设计之图面填写<请购单>申购符合HSF要求之材料,经主管核准后,交至采购办理。

5.3模具生产作业过程的控制:5.3.1生产工艺制程的控制:由模具主管负责其生产流程,各工序技术员依据图面进行作业,当相关资料需更改时,依据<<工程变更作业管理程序>>之相关设计变更进行更改。

5.3.2品质控制:各工序按<模具课制令单>生产完成后,交模具品管进行检验及HSF符合性的测试,并把所测量尺寸及HSF测试记录于<模(治)具检验记录表>及登录于<模具零件加工统计表>,判定允收后,方可交由下一道工序生产◦如判定不符合要求则退回生产单位(含分包商),并开立<模(治)具异常不良处理单>,作相关处理。

5.3.3设备品质及符合HSF的控制:设备品质\符合HSF的控制是依据<仪器、设备每日保养记录表>以及定期清洗相应设备执行。

注塑生产过程流程图

操作Operate □检验Inspect ◇储存Storage ■返工Rework ○10原料采购□10-1检验◇包装、批号、外观、特性10-2原料入库■10-3配料□20注塑加工□注塑机20-1原料干燥□干燥机烘料温度、时间产品气泡、银丝F20-2模具安装□20-3工艺调试□温度、压力、时间产品外观、尺寸骨架注塑温度、压力、时间与铁支架装配F覆层注塑□注塑机温度、压力、时间外观20-5修边□美工刀产品无飞边,浇口修平F30检验◇○卡尺、对手件1、外观符合要求2、尺寸合格3、与铁支架装配OK40包装□胶带装箱数量50入库■堆放层数变差源Variation Source 产品特性ProductCharacteristics 分类Class所需劳保用品Labor protectionsupplies过程流程图 Process flow chart供应商名称Supplier Name : 产品名称Product Name: 塑料手柄本体 产品代号Product Code: 8060010过程流程/Process Flow 备注/Remarks :1.原材料、半成品、成品移动说明:"→"表示搬运,装入物料箱后由人工或使用推车来移动。

Raw materials, semi-finished and finished products moving statement: "→" represented the handling2.D 表示影响产品的安全性或法律法规要求的综合性的产品特性或过程特性。

D express that affect product safety or laws and regulations requirements of the integrated product characteristics or process characteristics.3.F 表示影响产品配合/功能的产品或过程特性。

图1: 挤出成型工艺流程图

3

挥其效能,减少促进剂用量,加快硫化反应速度,缩短硫化时间。 防焦剂:硫化延缓剂,其作用是防止或延缓胶料发生焦烧。 防老剂:延缓或抑制老化过程,从而延长橡胶及其制品的贮存期和使用寿命。 增塑剂:使生胶软化,增加胶料的可塑性,以便于成型加工,减少动力消耗;浸润炭黑等粉状配合剂,使其

易于在胶料中分散,缩短混炼时间,提高混炼效果;提高制品的柔软性和耐寒性;增进胶料的自粘性和粘性。 填充剂:可以分为补强填充剂和惰性填充剂两大类。惰性填充剂又称为增量剂、增容剂,对橡胶的补强效果

床。大部分熔融发生在相对长的压缩段中,需要减少槽深以改善熔融效率。计量段浅槽能合理地均化熔体,熔体 来自熔融区的部分熔态区域,能够给这些部分熔态区带来更均匀的温度。 2. 画出挤出成型工艺的流程图

见图 1。

图 1: 挤出成型工艺流程图

3. 注射机由哪几大部分组成? 这几大部分中,赋予制品一定形状与尺寸的工具称为什么? 主要由哪些部分组成, 各自包含哪些零件? 由注射系统、锁模系统、液压系统及注射模具等几部分组成。 利用本身特定形状,使塑料 (或聚合物) 成型为具有一定形状和尺寸的制品的工具称模具。 注射模具主要由浇注系统、成型零件和结构零件三大部分所组成;成型部件:成型部件是指构成型腔和制品

NPD 函数 Gk(t)

∑k Gk(t) = gj(t)

j=0

一个完整的混合物特征应该叙述为:次要组分的每个粒子、块或斑点的尺寸、形状、取向以及空间位置。三

维浓度分布函数可以提供一个稍不完整的特征。然而,对于许多应用,并不需要如此完整的混合物特征叙述;在

实践中,简单方法即可满足需求。例如,与标准样板进行颜色对比,以定性分析其均匀度,或测量某种典型的

生胶在常温下大多处于高弹态,生胶的这一宝贵性质却给制品的生产带来极大的困难,在加工过程中,各种 配合剂便无法在生胶中分散均匀,而大部分的机械能也会消耗在橡胶的弹性变形上。因此,为了满足各种成型加 工工艺的要求,必须使生胶由强韧的弹性状态变成柔软而具有可塑性的状态,这种增加橡胶可塑性的工艺过程 称为塑炼。

塑料模具制作流程工序

塑料模具制作流程工序英文回答:Plastic mold making process steps.1. Design.The first step in the plastic mold making process is design. This involves creating a 3D model of the part that will be produced. The model must be precise and accurate,as it will be used to create the mold.2. Mold making.Once the design is complete, the mold is made. This can be done using a variety of methods, including CNC machining, EDM, and casting. The mold is typically made of metal or plastic.3. Part production.Once the mold is made, it can be used to produce the parts. This is done by injecting molten plastic into the mold and allowing it to cool. The parts are then ejected from the mold and finished.4. Finishing.The final step in the plastic mold making process is finishing. This involves removing any excess material from the parts and smoothing the surfaces. The parts may also be painted or plated to give them a desired appearance.中文回答:塑料模具制作流程工序。