汽车车轮结构强度分析

汽车轮毂有限元分析及优化

汽车轮毂有限元分析及优化摘要:轮毂是汽车轮胎内用于支撑轮胎和固定轮胎内缘的圆柱形金属部件,与轮胎一起受到汽车载荷的作用。

本文针对某工厂生产的轮毂进行研究,利用有限元软件对其进行强度分析和结构优化设计,最终实现轻量化设计。

关键词:汽车轮毂;有限元分析;优化前言:为了提高汽车的行驶速度,节省油耗,就要在确保有足够强度的前提下,最大地降低轮毂自身的质量。

这是本文主要的研究的目的和方向。

在研究轮毂轻量化设计的同时,也需要考虑到轮毂的刚度,要满足这个性能则应适当地降低轮毂的变形量,以确保其轮辋圆度,确保汽车行驶的稳定性和可靠性,提高其安全系数。

一、轮毂结构分析设计在汽车轮毂的结构优化方面,运用CAE软件ANSYS,将轮辐和轮毂的厚度分别用参数来表示;根据弯曲疲劳试验将轮毂所承受的最大应力值作为约束条件,将汽车轮毂的总质量作为优化函数,对轮毂的尺寸进行优化,满足轮毂轻量化的要求。

对低速行驶的载重汽车车轮在超负荷工况下进行了有限元分析,得出,当其高速行驶时,受到较小的载荷作用,轮毂的失效形式为高周疲劳破坏;当汽车在低速行驶时,受到较大的载荷,可按低周疲劳计算不同车速下的极限载荷。

运用ANSYS有限元分析软件对轮毂进行结构强度的分析,根据分析结果,为了避免出现裂痕,所采取的措施是在螺栓孔和通风孔周围进行加厚。

然后将采取措施前后的结果进行强度比较,发现在增加轮辐螺栓孔和通风孔周围厚度后,轮辐的强度比优化前要高,实现轻量化要求。

基于有限元法综合考虑了汽车轮毂模态、轮毂刚度以及轮毂弯曲疲劳寿命的影响,建立了汽车轮毂优化设计模型,进行模态分析。

通过对汽车轮毂的优化计算,得出了符合轮毂参数要求的结构尺寸。

利用PATRAN软件建立以轮辐、轮毂的厚度为设计参数,汽车轮毂的质最小为最终结果的函数模型,根据软件的计算结果,轮毂质量大大减轻。

以辐板式车轮的优化数学模型建立了轮辐上各段圆弧的曲面半径以及弧面所对应的圆心角作为设计变量,轮辐的整个曲面弧长最小为目标函数进行优化设计,对其结构尺寸进行了优化,通过优化轮毂的质量明显减轻且发现优化后轮毂所受到的应力强度较小。

工程车轮结构强度分析与结构优化

疲 劳试 验 和 径 向疲 劳 试验 ,但 国 内还 没 有适 用 的试

验设备。本文参照S E 2 7 A J6 标准的规定 ,借助有限

元分 析 软件 分 别对 目标车 轮 在 弯矩 载 荷 和径 向载 荷 作用 下 的受 力 进行 分 析 ,对 各 设 计方 案 的车 轮 结 构 强度 进行 评 估 ,实 现车 轮 结构 的 优化 设 计 。

量 为2 5 P ,泊松 比 为03 0G a .。

Байду номын сангаас

7 0

参 磊

棚工

式 中 ,F为 额 定 负 荷 ; R为 滚 动 半 径 ; 偏 距 ; 为

为 摩 擦 系 数

( = .5 ; 为试 验 载 02 )

荷 系数 ( I 3 K= . )。 4 弯 曲加载 : — F M K【 R 车 轮 的径 向疲 劳 试 验 试 验 负 荷 按 下 面 公 式 计 算

A

应 用

拦持 . 旦 挎蜂 主

工程车轮结构强度分析与结构优化

湖 南大学 ( 长沙 4 0 0 ) 宋 千千 1 0 0

赵 思翔

济宁世纪 车轮制造有 限公司 ( 山东

2 2 O ) 宋志俭 7 1 0

新 设计 开 发 的车 轮 必 须通 过 一 系 列 的 台架 试 验

方能 批 量生 产 , 目前 车轮 的台 架试 验 主 要包 括 弯 曲

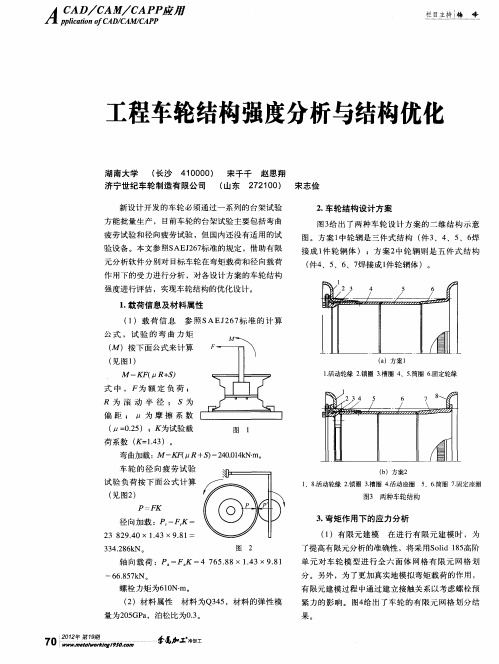

2 车轮结构设计方案 .

图3 出 了 两 种 车 轮 设 计 方 案 的 二 维 结 构 示 意 给 图。 方 案 1 中轮 辋 是 三 件 式 结 构 ( 3 、5 焊 件 、4 、6 接 成 1 轮 辋 体 ) ;方 案 2 轮 辋 则 是 五 件 式 结 构 件 中 ( 、5 、7 件4 、6 焊接 成 1 轮辋 体 )。 件

车辆结构强度设计与分析

2、弹簧刚度误差引起的垂向斜对称载荷

3、垂向斜对称载荷的实际算法

七、制动时的载荷

第四节 车辆强度分析

一、车辆按有限元法计算时应考虑的主要问题 (一)合理的确定计算模型 (二)正确选用或编制合适的结构分析软件 (三)计算结果的处理

二、计算实例

三、车辆上常用材料及许用应力

轨道车辆零部件强度设计

UIC 510—5/2003《整体车轮技术条件》 EN 13979—l/2003《铁路应用轮对和转向架车轮技术验收 程序》第一部分:锻制和轧制车轮

2、车轮强度分析载荷 工况

根据UIC 510-5:2003(整体车轮技 术)标准进行车轮设计,对于安装到动 轴上的车轮,考虑车轮通过直线、曲线 和道岔时的载荷。

横向力 Fy1=0 Fy2=0.7Q Fy3=0.42Q

除了上述UIC 510-5规定的垂向和横向载荷外,还应 考虑下表所示的载荷条件。

切向载荷(粘着系数=0.33)

27.5 kN

最大速度情况下(200公里/小时)转速 车轴与车轮压装的最大过盈量 踏面上热处理偏差而产生的应力

1310 rpm 0.30 mm

(2)在正常维修和保养条件下,具有足够的 运用耐久性。

(3)在偶然事件(如脱轨、撞击等)发生时, 能保持必需的整体结构稳定性。

工作适用性、使用耐久性、事故安全性。

轨道车辆结构强度问题反映在以下 几个方面:

(1)结构静力破坏。如零部件破坏,碰撞破 坏。

(2)疲劳失效。耐久性差造成的。 (3)结构动态特性设计不良引起的共振。轻

则导致动力性能恶化,重则引起结构因剧烈振 动而遭损伤甚至毁坏。 (4)难以预测的意外事故引起的结构失效。

四种分析类型:静强度(刚度)分析;疲劳强度 分析;模态分析;耐撞击安全防护设计与分析。

上海地铁车辆统型车轮强度及热力学计算分析

在支 承车体质量 的情况下 , 承受大 量 由闸瓦摩擦 、 钢轨接

头等带来 的冲击 ,来 自车上 和轮 轨间持续不断 的作用力

引起 的很高 的热应力 和机械应力 产生机 械损 伤等【 为 了 l 1 。

解决 上海地 铁车辆车轮多 种类 的问题 ,我们研制 了适用 于多种车 型的统 型车轮 。

收稿 日 : 0 8 0 — 6 期 20—6 1

2 统 型车轮强度计算

为 了分 析统 型 车 轮 的强 度 和制 动摩 擦 对车 轮 的影

作者简介 : 朱小娟 , 高级工程师 , 8 年获上海铁道学院机车 电传动专业硕士学位 , 1 7 9 目前从事地铁车辆运用维护技术工作 。

维普资讯

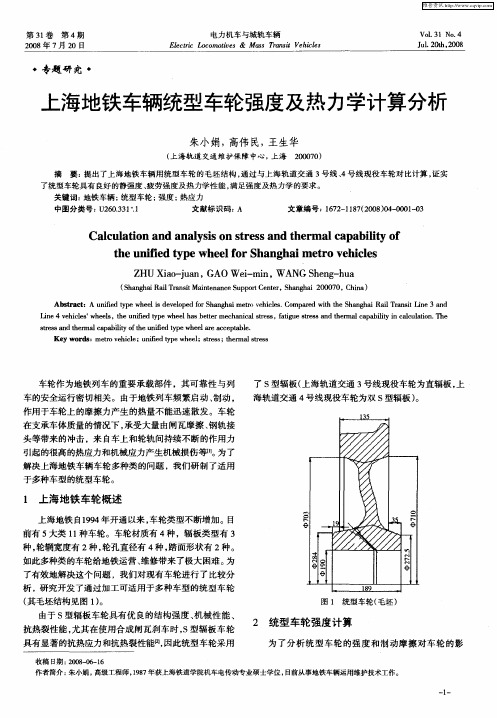

了统型车轮具有 良好 的静强度 、 疲劳强度及热力学性 能 , 满足强度及热力学 的要求 。 关键词 : 地铁 车辆 ; 统型 车轮 ; 强度 ; 热应力 中图分类号:U 6 . 1. 2 03 + 3 1 文献 标识码: A 文章编号 : 6 2 18 (0 8 0 - 0 10 1 7 — 7 2 0 )4 0 0 - 3 1 -

J 12 t 2 0 u . 0 h,0 8

・专题 研 究 ・

上海地铁车辆统型车轮强度及热力学计算分析

朱小娟 , 高伟 民, 王生华

( 上海轨道 交通维护保障 中心, 上海 207 ) 0 0 0

摘

要 : 出了上海 地铁 车辆用统 型车轮 的毛坯结 构 , 提 通过与上海 轨道交通 3号线 、 4号线现役 车轮对 比计算 , 证实

车轮作 为地 铁列车 的重要承载部 件 ,其可 靠性 与列 车的安全运行 密切相关 。由于地铁 列车频繁启动 、 制动 ,

作用 于车轮 上的摩擦力产生 的热量不能迅速散发 。车轮

汽车半轴与轮毂的连接强度可靠设计

汽车半轴与轮毂的连接强度可靠设计

汽车半轴与轮毂的连接强度可靠设计需要考虑以下因素:

1. 扭矩:车轮在行驶时会受到扭矩的作用,而扭矩又会直接作用于半轴和轮毂结合的部位,因此在设计时需要考虑到车辆的最大扭矩。

2. 材料:选择适合的材料可以保证连接结构的强度和可靠性,通常选择高强度钢材或者铝合金。

3. 摩擦和热膨胀:车辆行驶时,由于制动作用和路面摩擦,车轮和轮毂之间会产生热量,导致轮毂和半轴结合部位发生热膨胀,设计时需要考虑到热膨胀对连接强度的影响。

4. 螺栓和螺母:连接部位通常采用螺栓和螺母的形式进行连接,螺纹的尺寸和数量需要确保连接的强度和稳定性。

为了保证连接结构的强度和可靠性,通常对连接部位进行强度计算和模拟分析,并严格按照设计要求进行加工和装配。

同时,在车辆运行过程中需要坚持定期检查和维护,以确保连接结构的安全可靠。

矿车车轮结构设计,强度校核

矿车车轮结构设计,强度校核一、引言矿车作为矿山运输的主要工具,其轮子的结构设计和强度校核对于提高矿车的运输效率、延长矿车的使用寿命至关重要。

本文将从矿车车轮的结构设计和强度校核方面入手,探究如何设计出更加稳定、坚固的矿车。

二、矿车车轮结构设计矿车车轮一般由轮辋和车轮轮缘两部分组成,轮辋负责承受车轮轮缘的载荷,轮缘则负责与轨道接触,传递车轮的力和扭矩。

矿车车轮的结构设计需要考虑以下几个方面:1. 轮辋的设计轮辋是矿车车轮结构的关键部分,其主要作用是承受车轮轮缘的载荷并传递给车轮轴。

轮辋的设计需要考虑到承载能力、强度和刚度等因素。

一般采用钢板冲压成型的方式来制造轮辋,其设计参数需要考虑车轮负载和工作条件等因素。

2. 车轮轮缘的设计车轮轮缘是矿车车轮的另一个关键部分,其主要作用是与轨道接触,传递车轮的力和扭矩。

车轮轮缘的设计需要考虑到磨损、强度和刚度等因素。

在磨损方面,车轮轮缘需要使用高强度的材料来提高其耐磨性。

在强度和刚度方面,设计参数需要考虑车轮负载和工作条件等因素。

3. 配合设计的优化车轮轮缘与轮辋之间的配合是矿车车轮设计中不可忽视的方面。

过松或过紧的配合都会对矿车的安全以及轮子的使用寿命造成影响。

需要通过优化设计轮辋和轮缘的尺寸和间隙,实现最佳的配合。

三、矿车车轮强度校核矿车车轮在工作中承受的荷载方式比较复杂,其强度校核需要考虑到静态荷载、动态荷载、冲击荷载、转矩荷载等多种荷载方式。

下面从轮辋和车轮轮缘两个方面介绍矿车车轮的强度校核。

1. 轮辋的强度校核轮辋的强度校核需要考虑到轮辋在轮轴上的弯曲应力、剪切应力和挤压应力等。

计算时还需要考虑轮辋的变形和塑性应变等因素。

一般采用有限元分析法进行轮辋的强度校核,通过对轮辋进行模拟荷载的分析,确定其结构是否合理、强度是否足够。

还需要进行现场测试和检验,确保轮辋的强度和刚度等参数符合要求。

2. 车轮轮缘的强度校核车轮轮缘的强度校核需要考虑到轴向力、径向力、剪切力、扭矩等荷载形式对轮缘的影响。

汽车车架的静态强度分析

汽车车架的静态强度分析汽车车架静态强度分析的目的是确定车架在不同负载下的应力和变形情况,从而判断车架是否能够承受正常工作条件下所受到的力和压力,并且保持结构的稳定性。

这需要进行力学计算和数值模拟,通过建立数学模型和采用适当的分析方法,来模拟和预测车架在不同工况下的受力情况。

在汽车车架的静态强度分析中,一般需要考虑以下几个方面:1.车架材料的选取:合理选择车架材料对保证车架的强度和轻量化具有重要影响。

常用的车架材料包括高强度钢、铝合金和碳纤维等。

根据车架的设计要求和使用环境的特点,选择合适的材料进行分析和计算。

2.车架的边界条件:在进行车架强度分析时,需要确定车架的边界条件,包括支撑结构、连接方式和外部负载等。

这些边界条件将直接影响到车架的受力情况和变形情况。

3.车架的结构设计:车架的结构设计是保证车架强度和刚度的关键。

合理的结构设计可以减小车架的重量,提高其强度和刚度。

在设计过程中需要考虑各个部件的布局、横截面形状和连接方式等因素,以满足设计要求。

4.车架的强度计算和模拟分析:在进行车架强度计算时,需要采用适当的力学理论和分析方法,例如有限元分析等。

通过对车架进行力学计算和数值模拟,可以得到车架的应力和变形情况,从而评估车架的强度和稳定性。

在进行汽车车架的静态强度分析时,还需要考虑不同工况下的负载情况。

例如,正常行驶时车辆的自重负载、车辆悬挂系统的负载和车轮悬挂加载等。

通过综合考虑这些因素,可以得到车架在不同工况下的强度和稳定性,并对设计进行优化。

总之,汽车车架的静态强度分析是保证车辆运行安全的重要环节。

通过对车架材料、边界条件、结构设计和负载情况等方面的分析和计算,可以评估车架的强度、刚度和稳定性,并为车架的优化设计提供指导。

某轨道车辆车轮疲劳强度分析

2.1加载与约束车轴模型的两端施加径向和周向约束,一端施加轴向有限元模型与约束施加位置见图3。

2.2计算工况依据EN13979-1:2003《铁路应用-轮对和转向架-技术认证程序第1部分:锻造和轧制车轮》和OR 《整体车轮的技术认证-标准EN13979-1第的应用文件》中所给的载荷组合和载荷施加点进行强度计载荷计算与工况选取如下:P=mtot×g/2=73575N 每个轮对作用于轨道的垂向力工况1(车辆直线运行):=1.25×P =91968.75N 轮轨垂向力———————————————————————基金项目:国家重点研发计划项目(2018YFE0201400)。

作者简介:王宗正(1989-),男,山东临朐人,工程师,研究方向为疲劳耐久性。

图1某车轮与轮对三维模型图2车轮踏面的载荷施加点1057038F z3F z1F y2F z2F y3σ11方向的循环σ12方向的循环方向的循环σ22方向的循环σ33方向的循环σ11max σ21max σ22max σ33max σ11minσ21minσ22minσ33minσ11max +σ11min2σ12max σ21max +σ21minσ22max +σ22minσ33max +σ33minσ11max -σ11min2σ12max 车轮应力循环轮轨横向力(车辆曲线运行):=1.25×P=91968.75N 轮轨垂向力=0.7×P=51502.5N 轮轨横向力(车辆过道岔):=1.25×P=91968.75N 轮轨垂向力=0.42×P=30901.5N 轮轨横向力ω=2*1000000*Vmax/d/3600=6.14rad/s 直径d=840mm为了重现车轮疲劳循环,按图4所示,将不同的载荷评定方法最大主应力投影准则首先根据计算结果选出三种工况中给定节点的最大(主应力编号i=1,2,3)值,作为σimax ,计算出σ最小应力的计算:其中i=1,2,3,对应不同的工况。