Alloy33高铬铁镍基耐蚀合金化学成分

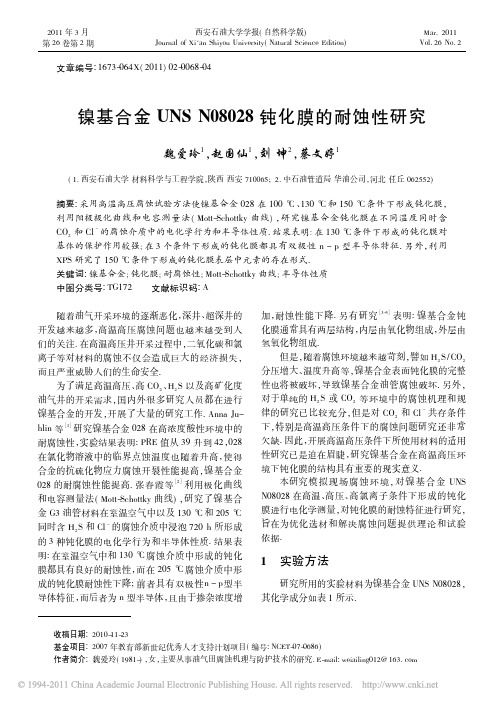

镍基合金UNSN08028钝化膜的耐蚀性研究

Cl - SO4 2 - HCO3 - Mg2 + 50 500 1 217 1 042 140

Ca2 + Na + + K + 160 33 700

高温高压实验设备采用美国 Cortest 公司生产 的 344. 4 × 105 Pa 动态高压釜. 实验前,试样表面分 别用 280#、600#、800#和 1 200# 砂纸逐级打磨,冲洗, 丙酮除油,冷 风 吹 干,在 高 温 高 压 釜 预 先 通 入 高 纯 N2 ,除氧 10 h 以上,再装上试样,密封,继续通入高 纯氮除氧,然后升高实验温度,形成钝化膜条件分别 为: ①CO2 分压 0. 9 MPa,100 ℃ ,氯离子质量浓度为 50 500 mg / L,腐蚀时间为 7 d; ②CO2 分压 1. 0 MPa, 130 ℃ ,氯离子质量浓度为 50 500 mg / L,腐蚀时间 为 7 d; ③CO2 分压 1. 0 MPa,150 ℃ ,氯离子质量浓 度为 50 500 mg / L,腐蚀时间为 7 d.

随着油气开采环境的逐渐恶化,深井、超深井的 开发越来越多,高温高压腐蚀问题也越来越受到人 们的关注. 在高温高压井开采过程中,二氧化碳和氯 离子等对材料的腐蚀不仅会造成巨大的经济损失, 而且严重威胁人们的生命安全.

镍基合金(哈氏合金、因考尔合金、蒙乃尔合金)化学成分和机械性能

1 / 142 / 143 / 144 / 145 / 146 / 147 / 148 / 14蒙乃尔400蒙乃尔400合金的组织为高强度的单相固溶体,它是一种用量最大、用途最广、综合性能极佳的耐蚀合金。

此合金在氢氟酸和氟气介质中具有优异的耐蚀性,对热浓碱液也有优良的耐蚀性。

同时还耐中性溶液、水、海水、大气、有机化合物等的腐蚀。

该合金的一个重要特征是一般不产生应力腐蚀裂纹,切削性能良好。

耐蚀性能该合金在氟气、盐酸、硫酸、氢氟酸以与它们的派生物中有极优秀的耐蚀性。

同时在海水中比铜基合金更具耐蚀性。

酸介质:M400在浓度小于85%的硫酸中都是耐蚀的。

M400是可耐氢氟酸中为数极少的重要材料之一。

水腐蚀:M400合金在多数水腐蚀情况下,不仅耐蚀性极佳,而且孔蚀、应力腐蚀等也很少发现,腐蚀速度小于0.025高温腐蚀:M400在空气中连续工作的最高温度一般在600℃左右,在高温蒸汽中,腐蚀速度小于0.026。

氨:由于蒙乃尔400合金镍含量高,故可耐585℃以下无水氨和氨化条件下的腐蚀。

9 / 14产品应用动力工厂中的无缝输水管、蒸汽管海水交换器和蒸发器硫酸和盐酸环境原油蒸馏在海水使用设备的泵轴和螺旋桨核工业用于制造铀提炼和同位素分离的设备制造生产盐酸设备使用的泵和阀蒙乃尔 K500蒙乃尔K500合金除具有高强度、耐腐蚀、无磁性等优异的机械性能外,还具有蒙乃尔400同样的耐蚀性。

能作为泵轴材料,适用于较恶劣的高硫、高蜡油层的地质开采条件下工作。

由于该合金没有塑-脆转变温度,所以非常适用于各种低温设备。

此合金主要用于泵轴和阀杆、输送器刮刀、油井钻环、弹性部件、阀垫等。

适用于石油、化工、造船、制药、电子部门。

化学成分该合金的化学成分大体与蒙乃尔400相同,最大的差别是含有2.3-3.15%的和0.30-1.00%的,此合金的组织特点除有弥散的3()沉淀相析出外,其他与蒙乃尔400相同。

10 / 14耐蚀性能一般固溶态的蒙乃尔K500耐蚀性与蒙乃尔400合金基本相同,因此,有关蒙乃尔400的耐蚀性数据完全可以适用于蒙乃尔K500合金。

in625化学成分

in625化学成分

in625是一种高强度、耐高温的镍基合金,它由镍、铬、钼、铁和钛等元素组成。

下面将详细介绍in625的化学成分及其特性。

in625的主要成分是镍。

镍是一种具有良好耐腐蚀性和高温强度的金属。

它可以提高合金的耐腐蚀性和抗氧化性能,使in625具有优异的耐腐蚀性能。

in625中含有较高比例的铬。

铬是一种重要的合金元素,可以提高合金的耐腐蚀性和耐热性能。

在高温环境下,铬可以与氧气反应生成一层致密的氧化铬膜,形成一种稳定的抗氧化保护层,有效防止合金的进一步氧化。

in625还含有少量的钼。

钼可以增加合金的强度和硬度,并提高其耐腐蚀性能。

由于钼的加入,in625具有较高的抗拉强度和耐热性能,适用于高温和高应力环境下的使用。

in625中还含有铁和钛等元素。

铁是一种常见的合金元素,可以提高合金的强度和硬度。

钛是一种轻金属,具有良好的耐腐蚀性和高温强度。

铁和钛的加入可以进一步增强in625的力学性能和耐腐蚀性能。

总的来说,in625是一种具有良好耐腐蚀性和高温强度的镍基合金。

其主要成分包括镍、铬、钼、铁和钛等元素。

这些元素的加入使

in625具有优异的耐腐蚀性、抗氧化性和高温强度,适用于各种恶劣环境下的使用。

高温合金中常见元素及其作用

高温合金中常见元素及其作用高温合金中常见元素及其作用高温合金是航空、航天、能源等领域中广泛应用的一种材料,具有优良的耐高温、抗氧化和抗腐蚀性能。

这些合金中包含多种元素,这些元素的种类和比例会直接影响合金的性能。

本文将介绍一些常见的高温合金元素及其作用。

一、镍(Ni)镍是高温合金中的主要元素之一,通常含量在50%以上。

它能够提高合金的强度、韧性、抗氧化性和耐腐蚀性。

镍还可以降低合金的冷脆性,提高可塑性和可焊性。

在高温下,镍能够保持较好的抗蠕变性和持久性,因此常用于制造高温下承受应力的零件。

二、铬(Cr)铬是一种抗氧化性和耐腐蚀性很好的元素,它能够提高合金的硬度、耐磨性和耐热性。

同时,铬还可以改善合金的加工性能。

在高温下,铬能够减缓合金的氧化过程,并形成致密的氧化膜,保护合金表面免受进一步氧化。

三、铁(Fe)铁是高温合金中的基本元素之一,通常含量在20%以上。

它能够提高合金的强度和硬度。

铁还可以改善合金的切削加工性能。

在高温下,铁能够减缓合金的氧化过程,并形成致密的氧化膜,保护合金表面免受进一步氧化。

四、钨(W)钨是一种高密度、高熔点和良好的抗腐蚀性的元素,它能够提高合金的强度、硬度和耐热性。

在高温下,钨能够提高合金的抗蠕变性和持久性,常用于制造高温下承受应力的零件。

此外,钨还可以提高合金的抗高温氧化性能。

五、钼(Mo)钼是一种高强度、高熔点和良好的抗腐蚀性的元素,它能够提高合金的强度、硬度和耐热性。

在高温下,钼能够提高合金的抗蠕变性和持久性,常用于制造高温下承受应力的零件。

此外,钼还可以提高合金的抗高温氧化性能。

六、钛(Ti)钛是一种低密度、高强度和高熔点的元素,它能够提高合金的强度、韧性和耐腐蚀性。

在高温下,钛能够形成稳定的氧化膜,保护合金表面免受进一步氧化。

此外,钛还可以改善合金的加工性能和抗腐蚀性能。

七、铝(Al)铝是一种轻质、高强度和良好的抗腐蚀性的元素,它能够提高合金的强度、硬度和耐热性。

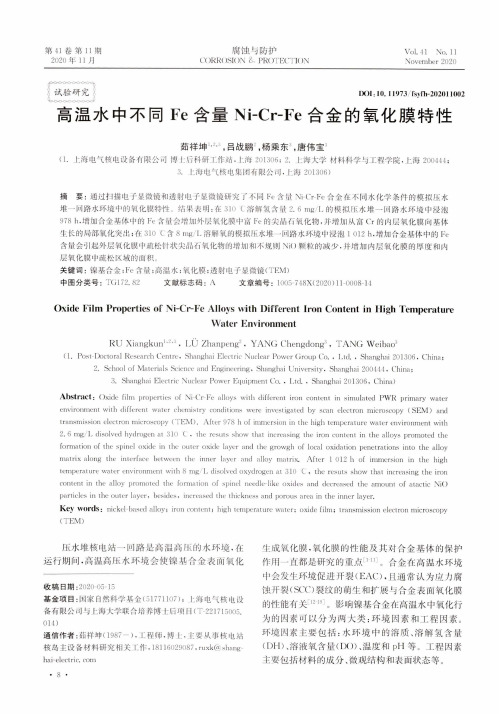

高温水中不同Fe含量Ni-Cr-Fe合金的氧化膜特性

第41卷第11期 2020年11月腐蚀与防护CORROSION 8- PROTECTIONVol. 41 No. 11November 2020DOI: 10. 11973 fsvfh-202011002高温水中不同F e含量Ni-Cr-F e合金的氧化膜特性茹祥坤…,吕战鹏1,杨乘东,唐伟宝3(1•上海电气核电设备有限公司博士后科研工作站•上海201306; 2.上海大学材料科学与工程学院,上海200444;3.上海电气核电集团有限公司,上海201306)摘要:通过扫描电子显微镜和透射电子显微镜研究了不同F e含量Ni-Cr-Fe合金在不同水化学条件的模拟压水 堆一回路水环境中的氧化膜特性。

结果表明:在310 C溶解氢含M2. 6 m g/L的模拟压水堆一回路水环境中浸泡 978 h•增加合金基体中的F e含量会增加外层氧化膜中富F e的尖晶石氧化物,并增加从富C r的内层氧化膜向基体 生长的局部氧化突出;在310 C含8 m g/L溶解氧的模拟压水堆一回路水环境中浸泡1012 h,增加合金基体中的Fe 含量会引起外层氧化膜中疏松针状尖晶石氧化物的增加和不规则N i()颗粒的减少,并增加内层氧化膜的厚度和内 层氧化膜中疏松区域的面积。

关键词:镍基合金;F e含量;高温水;氧化膜;透射电子显微镜(TEM)中图分类号:TG172.82 文献标志码:A 文章编号:1005-748X(2020) 11-0008-14Oxide Film Properties of Ni-Cr-Fe Alloys with Different Iron Content in High TemperatureWater EnvironmentRU Xiangkun1,2^,LU Zhanpeng2,YANG Chengdong3,TANG Weibao3(1. Pos卜Doctoral Research Centre. Shanghai Electric Nuclear Power Group Co. •Ltd. , Shanghai 201306,China;2. School of Materials Science and Engineering. Shanghai University, Shanghai 200444, China;3. Shanghai Electric Nuclear Power Equipment Co. , Ltd. . Shanghai 201306, China)A bstract:Oxide film properties of Ni-Cr-Fe alloys with different iron content in simulated PWR primary water environment with different water chemistry conditions were investigated by scan electron microscopy (SEM) and transmission electron microscopy (1LM). After 978 h of immersion in the high temperature water environment with 2. 6 mg/L disolved hydrogen at 310 C,the resuts show that increasing the iron content in the alloys promoted the formation of the spinel oxide in the outer oxide layer and the growgh of local oxidation penetrations into the alloy matrix along the interface between the inner layer and alloy matrix. After 1012 h of immersion in the high temperature water environment with 8 mg/L disolved oxydrogen at 310 C . the resuts show that increasing the iron content in the alloy promoted the formation of spinel needle-like oxides and decreased the amount of atactic Ni() particles in the outer layer, besides, increased the thickness and porous area in the inner layer.Key words:nickel-based alloy;iron content;high temperature water;oxide film;transmission electron microscopy (TEM)压水堆核电站一回路是高温高压的水环境,在 运行期间,高温高压水环境会使镍基合金表面氧化 *014收稿日期:2020-05-15基金项目:国家自然科学基金(51771107);上海电气核电设备有限公司与上海大学联合培养博士后项目(T-221715005. 014)通信作者:茹祥坤(1987 —).工程师•博士.主要从事核电站 核岛主设备材料研究相关工作.181********. ruxk@shang- hai-electric. com 生成氧化膜,氧化膜的性能及其对合金基体的保护 作用一直都是研究的重点[111]。

不同热处理状态下镍基耐蚀合金析出相的定性定量分析

不同热处理状态下镍基耐蚀合金析出相的定性定量分析缪乐德;张毅;杨建强;张春霞;张忠铧;蓝闽波【摘要】镍基耐蚀钢的性能,在很大程度上取决于钢中各种相的数量、组成、大小、分布状况和合金元素在晶界的分配情况.镍基耐蚀钢经过等温热处理,通常会形成碳化物相、金属间相等析出相.这些析出相在合金中的形成将导致钢的脆化,显著降低钢的塑性、韧性和耐蚀性.为了对不同热处理条件下镍基耐蚀合金析出相做定性定量分析,实验在选择好合适的电解制度后,利用电解分离方法将析出相从基体中分离.通过扫描电镜(SEM)和X射线衍射(XRD)定性研究了提取后析出相的形貌以及结构特性的变化过程;并利用Rietveld全谱拟合法计算不同析出相的组成及含量,最后还讨论了析出相含量与材料耐蚀性能间的关系.实验结果表明900℃时效形成的析出相最多,且析出相的含量随时间的延长呈明显上升的趋势;腐蚀性能评价结果表明析出相的含量与平均腐蚀速率存在一定的正相关,即随着析出相含量的增加,材料的平均腐蚀速率也增加,耐蚀性能减弱.【期刊名称】《冶金分析》【年(卷),期】2015(035)001【总页数】7页(P6-12)【关键词】镍基耐蚀合金;金属间相;热处理;电解;定性定量分析【作者】缪乐德;张毅;杨建强;张春霞;张忠铧;蓝闽波【作者单位】上海市功能性材料化学重点实验室,分析测试中心,华东理工大学,上海200237;宝山钢铁集团中央研究院,上海201900;宝山钢铁集团中央研究院,上海201900;宝山钢铁集团中央研究院,上海201900;宝山钢铁集团中央研究院,上海201900;宝山钢铁集团中央研究院,上海201900;上海市功能性材料化学重点实验室,分析测试中心,华东理工大学,上海200237【正文语种】中文耐蚀合金(CRAs)因具有优良的综合性能、不需维护的特点,近年来在石油天然气工业中作为管道产品被广泛地运用于潮湿的CO2 /H2S的环境中[1-4]。

双相不锈钢及镍合金资料整理

类别

标准

C

Cr

Ni Mo

N

Cu

Mn

P

S

高合金型 UNS S32550 0.05 25

6

3.0 0.18

1.8 /

/

/

1.1.2 显微组织

在正常的交货状态下(固溶处理),22Cr与25Cr双相不锈钢的显微组织具有

大约50%的铁素体(α)和大约50%的奥氏体(γ)双相组织,且不含二次析出

温度(℃)

20

100

200

7.8

7.8

7.8

200

194

186

-

13

13.5

14

16

17

450

500

530

800

850

900

300 7.8 180 14

18 560 1000

1.1.4 力学性能 成分和组织决定了双相不锈钢的性能,高Cr和高Mo使钢具有良好的耐点蚀

和均匀腐蚀能力,双相组织使钢具有良好的抗应力腐蚀开裂的能力和高的强度。 双相不锈钢非常成功的集合了铁素体和奥氏体不锈钢的优良性能。表1.6为22Cr 双相不锈钢的常规力学性能。就各个单相来说,铁素体可以提供机械强度和耐 应力腐蚀性能,而奥氏体可提供塑韧性并与铁素体结合形成一种细晶粒组织, 即既具有高的强度又具有良好的耐蚀性的微观组织。一般来讲,与奥氏体不锈 钢相比,双相不锈钢的强度高,而塑韧性较差;与铁素体不锈钢和马氏体不锈 钢相比,双相不锈钢的强度低,而塑韧性高。22Cr双相的不锈钢屈服强度约为 316L不锈钢屈服强度的两倍。

表1.2 22Cr双相不锈钢的化学成分(wt.%)

C

钴铬钼合金——精选推荐

钴铬钼合金简介钴铬钼合金(CoCrMo)是钴基合金中的一种,也是通常所说的司太立(Stellite)合金的一种,是一种能耐磨损和耐腐蚀的钴基合金。

最初的钴基合金是钴铬二元合金,之后发展成钴铬钨三元组成,再后来才发展出钴铬钼合金。

钴铬钼合金是以钴作为主要成分,含有相当数量的铬、钼和少量的镍、碳等合金元素,偶而也还含有铁的一类合金。

根据合金中成分不同,它们可以制成焊丝,粉末用于硬面堆焊,热喷涂、喷焊等工艺,也可以制成铸锻件和粉末冶金件。

分类钴和铬是钴基合金的二种基本元素,而添加钼能得到较细的晶粒并在铸造或锻造后有较高的强度。

钴铬钼合金,基本上分为二类:一类是CoCrMo 合金,通常是铸造产品,另一类是CoNiCrMo合金,通常是(热)锻造精密加工的。

铸造CoCrMo合金已用于牙科数十年,目前用来制造人工关节,锻造CoNiCrMo合金用来制造承受大负荷重关节如膝关节和髋关节。

用途CoNiCrMo合金是具潜力的锻造钴基合金之一,原来称为MP35N,在受应力时,可以在海水(含氯化物离子)中有高度抗蚀性,冷加工可以增加该合金的强度,可是冷加工有相当的困难度,特别是制造大的装置,例如髋关节柄,只有热锻较为适用。

锻造的CoNiCrMo合金耐磨耗性质和铸造的CoCrMo合金相似,具有耐疲劳性好和抗拉强度高的优点,因此它适合应用在需要寿命长且不会骨折或应力疲劳处,例如髋关节处的人工关节,对于将植入物深深埋入股骨骨髓导管中这个困难且昂贵的手术而言,这个优点是很重要的。

钴基合金的弹性模数并不会随着最大拉伸强度的改变而改变,其值在220至234 GPa的范围,高于其它材料如不锈钢。

CoCrMo合金特别容易受加工硬化影响,所以不能使用像其它金属的一样的制造过程,而需使用真空精密铸造。

控制模温可以控制铸件的晶粒大小,在较高温形成粗的晶粒,会降低强度,但也会析出相距较远且较大的碳化物而降低材料的脆性。

钴铬钨合金钴铬钨合金(CoCrW)是司太立(Stellite)合金中的一种,司太立合金是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金。

CuZn33(2.028)铜锌合金化学成分力学性能介绍

CuZn33(2.028)铜锌合金化学成分力学性能介绍-绿兴金属牌号:CuZn33(2.028)化学成分:Cu:66-68.5Zn:余量Pb:0.05Sn:0.05力学性能:铜合金(copper alloy )以纯铜为基体加入一种或几种其他元素所构成的合金。

纯铜呈紫红色﹐又称紫铜。

纯铜密度为8.96﹐熔点为1083℃﹐具有优良的导电性﹑导热性﹑延展性和耐蚀性。

主要用于制作发电机﹑母线﹑电缆﹑开关装置﹑变压器等电工器材和热交换器﹑管道﹑太阳能加热装置的平板集热器等导热器材。

常用的铜合金分为黄铜﹑青铜﹑白铜3大类。

简介黄铜以锌作主要添加元素的铜合金﹐具有美观的黄色﹐统称黄铜。

铜锌二元合金称普通黄铜或称简单黄铜。

三元以上的黄铜称特殊黄铜或称复杂黄铜。

含锌低於36%的黄铜合金由固溶体组成﹐具有良好的冷加工性能﹐如含锌30%的黄铜常用来制作弹壳﹐俗称弹壳黄铜或七三黄铜。

含锌在36~42%之间的黄铜合金由和固溶体组成﹐其中最常用的是含锌40%的六四黄铜。

为了改善普通黄铜的性能﹐常添加其他元素﹐如铝﹑镍﹑锰﹑锡﹑硅﹑铅等。

铝能提高黄铜的强度﹑硬度和耐蚀性﹐但使塑性降低﹐适合作海轮冷凝管及其他耐蚀零件。

锡能提高黄铜的强度和对海水的耐腐性﹐故称海军黄铜﹐用作船舶热工设备和螺旋桨等。

铅能改善黄铜的切削性能;这种易切削黄铜常用作钟表零件。

黄铜铸件常用来制作阀门和管道配件等。

船舶常用的消防栓防爆月牙扳手,就是黄铜加铝铸造而成。

种类白铜以镍为主要添加元素的铜合金。

铜镍二元合金称普通白铜﹔加有锰﹑铁﹑锌﹑铝等元素的白铜合金称复杂白铜。

工业用白铜分为结构白铜和电工白铜两大类。

结构白铜的特点是机械性能和耐蚀性好﹐色泽美观。

这种白铜广泛用於制造精密机械﹑眼镜配件、化工机械和船舶构件。

电工白铜一般有良好的热电性能。

锰铜﹑康铜﹑考铜是含锰量不同的锰白铜﹐是制造精密电工仪器﹑变阻器﹑精密电阻﹑应变片﹑热电偶等用的材料。

黄铜黄铜是由铜和锌所组成的合金。

gh4169化学成分表

gh4169化学成分表gh4169是一种高温合金材料,也被称为Inconel 718,其化学成分表如下:- 碳 (C): 0.08%- 硅 (Si): 0.35%- 锰 (Mn): 0.35%- 磷 (P): 0.015%- 硫 (S): 0.015%- 铬 (Cr): 17-21%- 钴 (Co): 1-2.75%- 钼 (Mo): 2.8-3.3%- 铝 (Al): 0.2-0.8%- 钛 (Ti): 0.65-1.15%- 铌 (Nb): 0.5-0.8%- 铁 (Fe): 剩余gh4169是一种镍基合金,具有优异的高温力学性能和耐腐蚀能力。

它被广泛应用于航空航天、能源、化工等领域,特别是在高温、高压和腐蚀环境下的应用。

碳和硅的含量较低,可以提高合金的抗氧化性能和耐腐蚀性能。

锰的加入可以提高合金的强度和硬度。

磷和硫的含量较低,有助于降低合金的脆性。

铬的含量较高,可以增强合金的抗腐蚀性能和耐热性能。

钴的加入可以提高合金的强度和抗热疲劳性能。

钼的含量较高,可以提高合金的抗应力腐蚀开裂性能。

铝的加入可以提高合金的抗氧化性能和硬度。

钛的含量较高,可以增强合金的强度和稳定性。

铌的加入可以提高合金的抗高温蠕变性能。

gh4169在高温下具有良好的机械性能,包括高强度、良好的抗氧化性能和耐腐蚀性能。

它可以在高温(超过650℃)和高压环境下长时间稳定运行。

因此,gh4169被广泛应用于航空发动机、石油化工设备、核工程和燃气轮机等领域。

总之,gh4169是一种优质的高温合金材料,其化学成分的优化设计使其具有出色的高温力学性能和耐腐蚀性能,使其成为众多高温应用领域的首选材料之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Alloy33高铬铁镍基耐蚀合金化学成分

Alloy33(NS1405、R2033、00Cr33Ni31Mo2CuN)是1995年由德国ThyssenKrupp VDM研制并投人生产的新型高铬铁镍基耐蚀合金。

Alloy33合金是至今含Cr量最高的Ni-Fe-Cr-Mo-Cu-N耐蚀合金,也是继合金31后第2个引入氮合金化的铁镍基耐蚀合金,由于合金中的高Cr含量以及Mo,Cu,N的复合作用,使其在强氧化高温高浓无机酸中(浓H2SO4、浓HNO3)具有优异的耐均匀腐蚀性能,加之合金的良好制作性能,使它成为在此类介质中取代传统高Si不锈钢的最佳选择。

合金的固溶处理温度为1100-1150℃,以1120℃为最佳。

对于厚度大于3mm的材料应采用水冷,厚度小于3mm的材料可采用快速空冷方式。