moldflow成功案例

Moldflow模流分析实例教程

Moldflow模流分析实例教程Moldflow是由Autodesk公司开发的一款CAD/CAM软件,它可以分析各种注塑工艺的参数,帮助用户设计、优化和验证注塑模具、工艺、材料等,从而达到降低成本、提高生产效率和质量的目的。

本文将以一个实例为依据,介绍Moldflow的基本工作流程和操作方式。

1. 建立注塑模型首先,我们需要建立一个注塑模型。

这里以一个简单的汽车零件为例。

我们可以使用任何一款CAD软件来建模,然后将模型导入Moldflow中。

在导入模型之前,需要检查模型的缺陷、尺寸和材料属性等,确保模型符合注塑制造的要求。

在Moldflow中,模型的尺寸单位可以是毫米或英寸,也可以根据需要进行调整。

2. 定义材料属性完成模型的导入后,我们需要定义模型所用的注塑材料属性。

这些属性包括材料的熔点、热膨胀系数、热导率等。

Moldflow提供了许多预定义的材料,用户也可以自己手动定义材料属性。

在定义材料属性时,需要确保材料的属性与实际情况相符。

3. 定义注塑工艺参数接下来,我们需要定义注塑工艺的参数。

这些参数包括注塑温度、压力、速率、冷却时间等。

Moldflow提供了多种预定义的注塑工艺参数,用户也可以自己手动定义注塑工艺参数。

在定义注塑工艺参数时,需要考虑到模型的几何形状、材料的性质和注塑过程中可能出现的缺陷等因素。

4. 进行模拟分析完成注塑模型、材料属性和注塑工艺参数的定义后,我们可以进行模拟分析。

这一步可以帮助用户了解注塑模型在实际制造中的性能表现,包括可能出现的缺陷、翘曲、收缩等现象。

模拟分析也可以帮助用户优化模型的设计和注塑工艺参数,以便实现最佳生产效率和质量。

在Moldflow中,用户可以通过“可视化”、“图表”等多种方式查看模拟结果。

5. 优化模型设计和注塑工艺参数根据模拟分析的结果,用户可以优化注塑模型的设计和注塑工艺参数,以便进一步提高生产效率和质量。

优化过程可以是一个反复迭代的过程,涉及到材料选择、模型修正、注塑参数调整等多个方面。

moldflow分析案例解读

水路排布: 增加水路/支流; 改变位置

水温: 可设定到3种不同的温度

增加入子(insert)

流动率

保压分析

保压分析

保压分析最好在完成了零件的填充优化、流道

的尺寸优化、流道平衡和冷却分析后再进行。

MPa

选择保 压压力 , 设

定保压 曲线 , 进行

保压模拟分析。

保压曲线

temperature )

• 填充结束时的凝固层系数(Frozen layer

fraction )

• 胶料来源(Grow from)

• 填充结束时刻的压力(Pressure )

结果解释

中间数据结果

记录填充和保压过程中的多个时刻的结果。默

认设置是在填充阶段和保压阶段各记录20 个数据

点。可设置的中间结果的数量范围为0 到100。默

根据此图相应的调整冷却系统及浇注系统可以得到更好

的保压效果。

体积收缩 Volumetric Shrinkage

左图显示的是各

处的体积收缩百

分比。

作用: 体积收缩越均匀产品质量越好,翘曲量越小,收

缩不均可能产生局部严重缩水、凹痕等缺陷。根据图中

显示的收缩量,相应调整保压曲线,可以获得更好的保

压效果。

• 随时间降低压力一直降到浇口处为零

曲线保压

• 何时采用曲线保压曲线

• 当机器有能力时

• 当产品壁厚变化不大时

• 当翘曲很重要时

保压术语

实际注射时间

实际注射时间

制作保压曲线

• 最佳化

• 产品填充

• 流道平衡

• 冷却

• 确定初始保压压力

• 以机器最大锁模力的80%作为保压压力最大值(公

注塑溶解痕解决对策

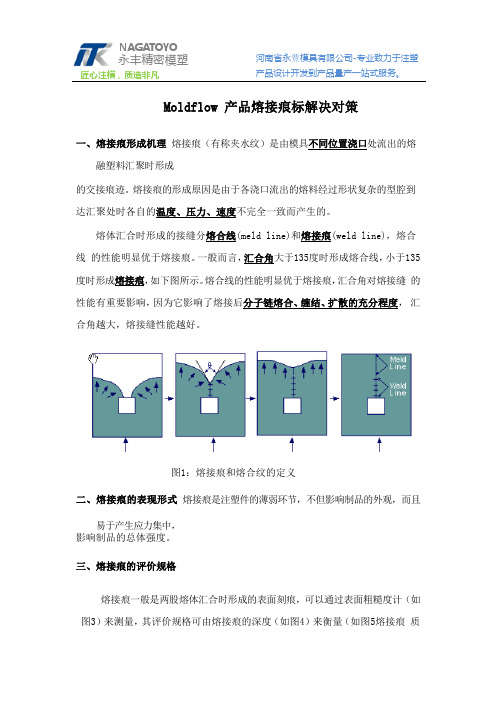

Moldflow 产品熔接痕标解决对策一、熔接痕形成机理熔接痕(有称夹水纹)是由模具不同位置浇口处流出的熔融塑料汇聚时形成的交接痕迹。

熔接痕的形成原因是由于各浇口流出的熔料经过形状复杂的型腔到达汇聚处时各自的温度、压力、速度不完全一致而产生的。

熔体汇合时形成的接缝分熔合线(meld line)和熔接痕(weld line),熔合线的性能明显优于熔接痕。

一般而言,汇合角大于135 度时形成熔合线,小于135 度时形成熔接痕,如下图所示。

熔合线的性能明显优于熔接痕,汇合角对熔接缝的性能有重要影响,因为它影响了熔接后分子链熔合、缠结、扩散的充分程度,汇合角越大,熔接缝性能越好。

图1:熔接痕和熔合纹的定义二、熔接痕的表现形式熔接痕是注塑件的薄弱环节,不但影响制品的外观,而且易于产生应力集中,影响制品的总体强度。

三、熔接痕的评价规格熔接痕一般是两股熔体汇合时形成的表面刻痕,可以通过表面粗糙度计(如图3)来测量,其评价规格可由熔接痕的深度(如图4)来衡量(如图5熔接痕质Wel d G o o dB a d量的评价规格)。

图3:测量熔接线的表面粗糙度计图4:测量获得的熔接线深度图5:熔接痕质量的评价规格四、熔接痕产生的原因及改善的对策熔接痕的质量与人机料法环等因素都有直接或间接关系,关键是要把握影响的主要因素,并确定正确的改善措施。

熔接痕改良措施见下表:五、Moldflow 熔接痕技术标准通过 Moldflow 在计算机上对不同的设计方案进行模拟分析,找出所有熔接线的位置及其质量,是帮助改进熔接痕质量的有效工具。

对应于熔接痕的评价规格,Moldflow Weld Line 汇合角评价标准:图 6:Moldflow 熔接痕汇合角评价标准假设本例熔接痕深度≦2µm,熔接痕不可见,质量好。

对应于该评价标准 Moldflow 的评价基准是W eld Line 汇合角≧75º时熔接痕不可见。

六、Moldflow 解决熔接痕的成功案例1. 汇合角优化案例:汽车保险杠问题:熔接痕汇合角较小,熔接痕明显、质量差20°→NGt=1.5mmt=3.5mm120120°→°→OKOK调调整壁厚解决方案:修改局部壁厚,汇合角增大,大于120 度,熔接痕质量得到改善2.壁厚优化案例:汽车格栅问题:熔接痕位于表观面,影响表观质量解决方案:修改制品局部壁厚3.压力以及凝固层优化方案1的模温:65 度,熔体温度:210 度T=8.3s 时方案1的冻结层因子为0.5075问题:熔接痕质量差解决方案:通过增加熔接痕处的压力及降低熔接痕处的冻结层因子方案2模温:80 度,熔体温度:235 度方案2的冻结层因子为0.3630,比方案1的熔接痕质量较好注射成型温度是235 度,熔接痕处的温度大于235 度,熔接痕质量较好增加一浇口,使熔接痕处过保压,压力大大提高, 熔接痕质量较高方案1: 冻结层因子小,熔接痕处压力小方案 2: 冻结层因子大,熔接痕处压力大t=1.5mmt=3.5mmt=4.0mmR角止点t=4.5mm。

MOLDFLOW详细操作手册

VS

4. 在必要情况下,采用多级注射工艺 来改善填充效果。

05

Moldflow案例分析

案例一:手机壳模具设计优化

总结词

通过Moldflow对手机壳模具进行模拟分析, 优化模具设计,提高生产效率和产品质量。

1. 导入3D模型

将手机壳的3D模型导入Moldflow软件中,并 进行适当的单位和网格划分设置。

冷却介质

根据模具结构和生产条件,选择合适的冷却介质,如水、油等, 以提高冷却效果和减小冷却时间。

模具热平衡分析

温度场分布

通过热平衡分析,了解模具温度场分布情况,为优化模具设计和减 小热误差提供依据。

热传导与对流

分析模具材料、冷却介质和塑料之间的热传导与对流情况,以提高 冷却效果和减小成型周期。

热膨胀与收缩

多模腔模拟

模腔耦合分析

通过多模腔模拟,分析各模腔之间的耦合效应, 以优化模具设计和减小成型误差。

充型平衡

通过多模腔模拟,分析各模腔的充型情况,以实 现各模腔的充型平衡和减小缺陷。

冷却平衡

通过多模腔模拟,分析各模腔的冷却情况,以实 现各模腔的冷却平衡和减小成型周期。

04

Moldflow常见问题与解决 方案

浇注材料等。

03

4. 设计调整

根据模拟分析结果,对模具设计方案进行调 整,如优化浇注系统、改进模具结构等。

05

04

3. 模拟分析

对模具进行充填、流动、保压和冷却 等模拟分析,观察分析结果,评估模 具设计方案的有效性和可行性。

06

5. 验证调整效果

通过再次模拟分析验证调整后的模具设计方案 效果,确保方案的有效性和可行性得到提高。

4. 尝试增加模拟迭代次数或采用更高级的求解算法以提高模 拟精度。

moldflow分析案例

• 胶料来源(Grow from)

• 填充结束时刻的压力(Pressure )

• 收缩指数(Sink Index)

• 凝固时间(Time to freeze)

• 顶出时刻的体积收缩(Volumetric

shrinkage )2

的温度梯度

23

散热

• 有效的散热

• 水路出水温度比入水温度高2-3 ℃以内

• 水管壁温度比入水温度高5 ℃以内

• 应该能足够有效以使水路的布置成为控制

因素

最新课件

24

冷却水路设计考虑

• 冷却水路设置要使冷却效果均匀

• 靠近热量较多处

• 远离热量较少处

最新课件

25

冷却水路设计考虑

• 水路尺寸及排放位置

确定浇口凝固的最好的方法是通过凝固层系数

(frozen layer fraction)结果。查看浇口什么时

候凝固。

最新课件

44

凝固序列 %Frozen Time Series

左图显示的是整

个成型过程中的

凝固情况,红色

的地方先凝固。

作用:凝固先后直接影响到保压质量及产品的收缩量。

根据此图相应的调整冷却系统及浇注系统可以得到更好

• –进水温度由期望得到的模具表面温度来控制

• –通常比模具表面温度低10-20℃

• –将依赖于水路与产品的距离和模具材料的导热性

• Pressure Drop 压力降

• 在工厂冷却液供给能力下设计水路的压力降

• 压力降直接关系到:水路长度;水路直径;水流速

率

最新课件

31

冷却液参数

如何使用MOLDFLOW来帮助产品设计优化,模具设计优化和工艺优化

优化前

25

优化后

案例 6 优化模具设计解决产品变形问题

优化前

优化后

优化后相应产生模温差,并且省掉了加工隔水片的费用和工时。

26

三、优化工艺参数

1、优化保压曲线 2、优化冷却水路温度 3、优化螺杆曲线

27

案例 1 优化工艺

产品: 材料: 目的: 车灯配光镜 PMMA 工艺调试变形 透明 优化工艺

原始方案: 流道完全冷却所需时间117秒, 如果 按照流道冷却50%时顶出, 成型周 期约75秒.

优化方案: 流道完全冷却所需时间68秒, 如果 按照流道冷却50%时顶出, 成型周 期约50秒.

打一个产品可以节约25s

24

案例 6 优化模具设计解决产品变形问题

产品: 材料: 问题: 结果: 配光镜 PC 变形 解决了变形问题

底部镶块的水温设置为25度 其他冷却水路温度不变, 为55度

32

案例 2 优化冷却水温度解决翘曲变形

5倍放大效果图,最大整体变形为: 1.119mm

5倍放大效果图,最大Z向收缩变形 为:1.2 mm

可见,变形量大大降低

33

16

二、优化模具设计

1、为模具设计人员提供最佳浇口位置和数量方案------浇口位置和数量的好坏是一幅 模具成功的一半 2、优化浇口尺寸和流道尺寸, 流动平衡, 缩短成型周期 3、优化冷却水路, 降低成型周期

17

案例 1 向模具设计提供最佳浇口方案

产品: 材料: 手套箱外观件 PA66+40% 目的:浇口位置对熔接线的影响

蓝色区域壁厚从3mm 增加至4.5mm,

6

案例 1 优化产品设计解决翘曲变形

优化结果

1.87mm

moldflow翘曲分析4

产品Y方向上变形量: 0.98mm->0.47mm。变形主要原因是冷却不均匀。

DESIGN SOLUTIONS

29

二、收缩不均匀引起的翘曲变形

当产品壁厚相差超过1.5-2倍,或加强筋结构不合理,或 浇口数量和位置不合理,或保压曲线不合理,使得产品处部 分收缩不均匀,就会引起较大的翘曲变形.

DESIGN SOLUTIONS

优化浇注系统,且平衡流道

DESIGN SOLUTIONS

16

优化填充、冷却、保压降低翘曲变形

二、优化冷却

冷却基本目标:使模具各部分的热传递均匀,使模具的冷却时间最短。

三、优化保压

优化保压,使产品获得均匀一致的体积收缩,减少翘曲 保压过程中,主要的过程是热交换,通过冷却分析结果输入流动分析 中更准确地建立产品与周围区域的热交换模型

1产品的一个区域到另一个区域的收缩差异designsolutions22在厚度方向的收缩差异3平行与垂直方向的分子取向收缩差异moldflow的计算方法基于计算的热和压力引起的残余应力分布?应力通过单元厚度上的计算parallel水平的perpendicular垂直的?inputintostructuralanalysisprogram适用于结构分析项目designsolutions3pypg?whencorrectedwithshrinkagedata当使用修正的收缩数据时warpagemuchmoreaccurate翘曲更精确showvalidationofcrims2dgraphshowinghowwellcrimsmatchesmeasuredshrinkagecomparedtonotcorrecteddata影响翘曲因素?pvt曲线压力体积温度?高的冷却速率低结晶度?填充造成的取向平行与垂直方向的收缩差异designsolutions4平行与垂直方向的收缩差异?模具的约束在模具内平面上的单元没有收缩?在产品厚度方向温度差异造成弯矩moldflow中crims模型修正残余应力模型计算以下数据体积收缩计算各方向的收缩计算pvt曲线数据designsolutions5结晶结晶动能计算考虑结晶体积收缩的影响考虑冷却速率的影响高结晶度更大的收缩模具约束在模具内平面方向上收缩被约束在模具中沿厚度方向收缩当零件从模具上脱离应力继续释放依赖于温度分布在模具中零件停留的时间moldflow中crims模型designsolutions6分子取向由冻结的过程中剪切应力决定须考虑应力松弛不同的水平方向和垂直方向上的收缩收缩计算的基本原则crystallinity结晶度volumepressurecrystallinityvolumetricshrinkag体收缩freefreefree收缩计算designsolutions7orientation方向moldrestraint模具约束fixedfixedfreefreevtempfree翘曲产生的原因非均匀冷却模具的一面与另一面温度的差异而产生的翘曲不均匀收缩非均匀收缩也称为面收缩是指各区域之间收缩的差异而产生的翘曲designsolutions8取向效应取向效应是指沿流向的收缩和垂向的收缩不同而产生的翘曲翘曲的产生不均匀的冷却是由于在产品厚度方向收缩差异造成归因于

moldflow6.1中文教程第8章最佳浇口位置和流道平衡分析实例

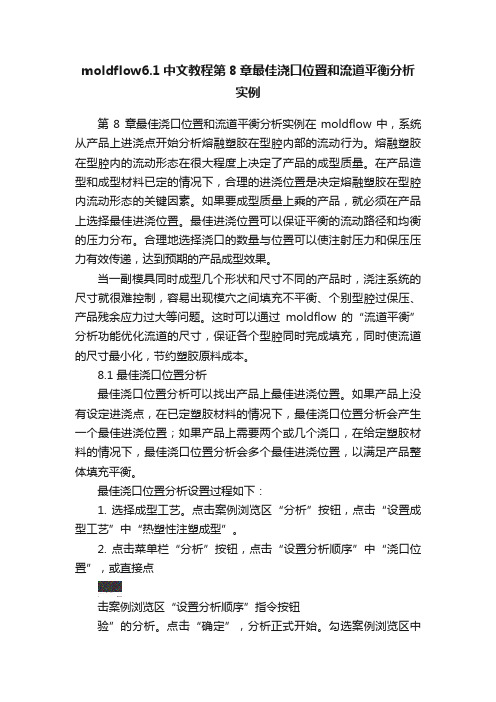

moldflow6.1中文教程第8章最佳浇口位置和流道平衡分析实例第8 章最佳浇口位置和流道平衡分析实例在moldflow中,系统从产品上进浇点开始分析熔融塑胶在型腔内部的流动行为。

熔融塑胶在型腔内的流动形态在很大程度上决定了产品的成型质量。

在产品造型和成型材料已定的情况下,合理的进浇位置是决定熔融塑胶在型腔内流动形态的关键因素。

如果要成型质量上乘的产品,就必须在产品上选择最佳进浇位置。

最佳进浇位置可以保证平衡的流动路径和均衡的压力分布。

合理地选择浇口的数量与位置可以使注射压力和保压压力有效传递,达到预期的产品成型效果。

当一副模具同时成型几个形状和尺寸不同的产品时,浇注系统的尺寸就很难控制,容易出现模穴之间填充不平衡、个别型腔过保压、产品残余应力过大等问题。

这时可以通过moldflow 的“流道平衡”分析功能优化流道的尺寸,保证各个型腔同时完成填充,同时使流道的尺寸最小化,节约塑胶原料成本。

8.1 最佳浇口位置分析最佳浇口位置分析可以找出产品上最佳进浇位置。

如果产品上没有设定进浇点,在已定塑胶材料的情况下,最佳浇口位置分析会产生一个最佳进浇位置;如果产品上需要两个或几个浇口,在给定塑胶材料的情况下,最佳浇口位置分析会多个最佳进浇位置,以满足产品整体填充平衡。

最佳浇口位置分析设置过程如下:1. 选择成型工艺。

点击案例浏览区“分析”按钮,点击“设置成型工艺”中“热塑性注塑成型”。

2. 点击菜单栏“分析”按钮,点击“设置分析顺序”中“浇口位置”,或直接点击案例浏览区“设置分析顺序”指令按钮验”的分析。

点击“确定”,分析正式开始。

勾选案例浏览区中“日志”,用鼠标将主窗口下边缘向上拖动直到顶部,查看屏幕输出结果。

8.2 最佳浇口位置分析结果解析图 8-2 最佳进浇位置显示勾选,在主窗口显示产品模型。

红色区域为最佳进浇位置,相比之下,其它颜色区域进浇合理性均低于红色区域,其中蓝色区域进浇合理性最差,如图8-2 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全部收缩

收缩测定 概念

软件可以帮助测量区段变更: 是收缩还是翘曲?

或是两者兼而有之?

收缩和翘曲

翘曲验证

翘曲验证

原始设计

翘曲验证

翘曲形 状

原始设计

逆向翘 曲形状

最终翘曲

翘曲验证

原始形状和翘 曲形状

翘曲验证

原始形状和 逆向翘曲形状

翘曲验证

失败

逆向翘曲形状

最终翘曲

翘曲验证

哪里出错了?适当翘曲有哪些要求?

.31% .44%

.44% .31%

收缩测定 Z 挠度

明显收缩 (%) A 流向 B C D E F G H 结果 0.38

0.31 0.44 0.44 0.31

收缩测定 X 挠度

1.41%

1.79%

1.12%

.37%

.43%

.16%

.13%

.41%

收缩测定 X 挠度

明显收缩 (%) A 交叉流向 B C D E F G H 结果 0.73

三维分析

AMI 2011 SP2 Solver AMI 2010-R2 Mesh

三维分析

AMI 2011 SP2 Solver AMI 2011 SP 2 Mesh 1,742,403 个元素

三维分析

AMI 2011 SP2 Solver AMI 2011 SP 2 Mesh 1,742,403 个元素

捕鼠器 翘曲衍生的模具校正

捕鼠器 翘曲衍生的模具校正

经校正的模具形状

Moldflow 分析

部件轻微翘曲 或无翘曲?

您是否相信您的Moldflow分析结果?

您是否敢于根据分析结果切割模具?

填充效果不错,翘曲情况如何 ? 翘曲方向是否正确? 翘曲幅度是否准确? 哪种分析效果最好?

来自 CMM 的点云

杂乱,无法阐释

预测和实测 原网格和中心点

预测和实测 翘曲网格和中心点

预测和实测

客户测量了 X 和 Y,但是没有 测量 Z……

我们能否确定将要制造的模具 的收缩度?

接下来我们要做什么?

Moldflow 应提供相关工具来帮助 对比 CAD、预测翘曲和实测的最 终部件。

结论

比例系数 = 1

凸轮盖 翘曲衍生的模具校正

根据翘曲形状的反面得出的

分析结果

凸轮盖 翘曲衍生的模具校正

分析结果 和 原 IGES 中 平面

凸轮盖 翘曲衍生的模具校正

分析结果 和 原 IGES 中 平面

实际部件在法兰处的平 面度在 0.75 毫米内。

凸轮盖 翘曲衍生的模具校正

翘曲非常成功!

客户很满意 模具校正度大幅降低 客户关系得以加强

哪种分析?

中平面、双域还是三维?

为何使用给定类型?

中平面

双域

三维

哪种分析?

哪种是双域分析?哪种是三维分析?

应该有图形提示:彩色边框……或是……标签

双 域

三 维

捕鼠器 翘曲衍生的模具校正

X轴 工具尺寸 = 120 毫米 部件尺寸 = 118.8 毫米 Δ=-1.2 Y轴 工具尺寸 = 60 毫米 部件尺寸 = 61.1 毫米uire

巴斯夫工程塑料高级 CAE 工程师

净形成型

什么是净形成型?

成型后校正形状 不用进行模具调整试验 一举成功!

净形成型

对您有什么好处?

节省时间,加快上市速度 节省资金 $$$ 减少失败次数 提高部件质量

净形成型

建议

进行 AMI 分析,预测翘曲

三维

如何开发净形(无翘曲)部件 接收 CAD 结构要求 MOLDFLOW 分析 各种阀门 导流器 添加罗纹 哪种?

中平面 双域 三 维

冷却

重复至“完 成”

是 通过分析测 定收缩

最佳构造是 否“无翘曲 ”?

否 通过分析测 定收缩 实施翘曲;使用逆 向翘曲形状。

验证其是否正常工 作

凸轮盖 翘曲衍生的模具校正

AMI 2011

变量

分析类型

MP 双域

尖端挠度 (mm)

3.34 1.46

评价

错误方法 错误方法

双域比中平面模型更硬

三维分析

三维分析

正确

三维分析

Moldflow 版本 AMI 2011

MPI 6.0 MPI 6.0

变量

分析类型

MP

尖端挠度 (mm)

3.34 2.82 2.01

评价

错误方法 正确 正确

Moldflow

翘曲预测可以取得很好的效果

请谨慎选择分析类型 Moldflow——测定模具收缩的有效工具

基于 Moldflow 的翘曲对于某些部件是一种可行的选择 方案

实施前请在软件中验证逆向翘曲

对照分析结果验证模铸部件

感谢您的关注

欢迎随时与我联系:

james.mcguire@ (734) 324-5173

哪种分析?

三维

是否有效解决了熔体前沿推进? 一些问题指示可能会很有帮助。

流径/流量最佳显示效果 最佳翘曲预测

三维分析 为何有 12 个层次?

6 个层次

12 个层次

三维分析 为何有 12 个层次?

6 个层次

12 个层次

哪种分析?

3 种分析

各有优点 各有缺点 重点看看拥有最佳翘曲预测效果的三维分析

0.31 0.44 0.44 0.31

交叉流向

0.43 0.16 0.13 0.41 1.41 1.79 1.12 0.37

0.73

交叉流向 2

0.76 0.91 0.94 0.87 0.87 0.69

0.84

收缩测定

收缩系数应用

收缩/翘曲测定

收缩/翘曲测定 概念

大部分翘曲

大部分收缩

收缩/翘曲测定 概念

中平面 熔体前沿推进

中平面 平均纤维取向度

中平面 挠度

小挠度翘曲计算

中平面 挠度

一侧为 100 ℃,另一侧为 60 ℃

中平面 挠度

小挠度翘曲计算

中平面 挠度

中平面 挠度

大挠度翘曲计算

双域分析

厚 3 毫米 Luran S 777 K

挠度 放大 5 倍

较小挠度

双域分析

Moldflow 版本 AMI 2011

MP

MP

3.37

3.37

错误方法

错误方法

MPI 6.0

MPI 6.0 MPI 6.0 AMI 2011

MP

MP MP MP

3.37

2.37 3.24 3.34

错误方法

错误方法 错误方法 错误方法

中平面

100 毫米 1454 个元素

聚酰胺 B3WG6

100 毫米

中平面

部件厚度 2 毫米

30% 玻璃纤维 强化尼龙 6

最大值

范围

-0.74

1.36

2.1

路线标绘增强

突出显示XY 坐 标图上和部件 上的点将会很 有帮助

路线标绘——导出至 Excel

Path Plot

1.5

1

Displacement (mm)

0.5

0 0 -0.5 50 100 150 200 250 300 350 400 450 500

-1 Length (mm)

校正模具设计,制作模具 模铸部件 验证部件的形状是否正确

目录

定义

简单举例

挑战 分析类型:示例、建议 工艺流程图 案例研究——中平面翘曲校正 路线标绘:必需工具 收缩/翘曲测定 翘曲验证

模具设计调整

模铸部件验证

捕鼠器 翘曲衍生的模具校正

捕鼠器 翘曲衍生的模具校正

中平面分析

原 IGES 中平面 左侧盖

凸轮盖 翘曲衍生的模具校正

利用 MPI6.0 进行的分 析

原 IGES 中平面

及 预测翘曲形状

凸轮盖 翘曲衍生的模具校正

原 IGES 中平面

及 预测翘曲形状

凸轮盖 翘曲衍生的模具校正

原 IGES 中平面

及 预测翘曲形状

凸轮盖 翘曲衍生的模具校正

翘曲形状的反面

哪种分析?

三维分析

优 建模迅速 无需用户决定厚度 流径由软件决定 翘曲预测 劣 模型修改/变更较慢 可能不能有效处理填充。

中平面分析

厚 3 毫米 Luran S 777 K

汽车外后视镜支架

中平面分析

厚 3 毫米 Luran S 777 K

中平面分析

厚 3 毫米 Luran S 777 K

挠度 放大 5 倍

模具填充分析 凸轮盖 阀门选择,最佳密封平整度:路线标绘

减少罗纹

各种阀门

模具填充分析 凸轮盖 阀门选择,最佳密封平整度:路线标绘

Z Path 从所有阀门构造处进行的 Z Plots 路线标绘

3 2.5 2

Deflection from Original Location (mm)

1.5 1 0.5 0 0 -0.5 -1 -1.5 -2 Length Around Inner Seal Lip (mm) 500 1000 1500

模具填充分析 凸轮盖 阀门选择,最佳密封平整度:路线标绘

跟踪密封槽内边上节点的偏差。 首先从蓝色节点开始,然后顺时针 进行。

路线标绘向导

用户交互式半自动节点选择将 带来出色的效果……想想 Google 的方向指示功能。

示例: