ESDP 0400 Plating-三价铬电镀

电镀三价铬工艺流程

电镀三价铬工艺流程英文回答:Electroplating is a common process used to apply a thin layer of metal onto the surface of an object. The process involves the use of an electric current to deposit the metal ions onto the object, creating a protective and decorative coating. One specific electroplating process is the trivalent chromium plating process, which involves the deposition of a layer of trivalent chromium onto the surface of an object.The trivalent chromium plating process typically consists of several steps. First, the object to be plated is thoroughly cleaned to remove any dirt, grease, or other contaminants. This can be done using a combination of chemical cleaning agents and mechanical scrubbing. Once the object is clean, it is rinsed with water to remove any remaining cleaning agents.After cleaning, the object is typically treated with an acid solution to remove any oxide layers and prepare the surface for plating. This step is known as etching. The acid solution can be a mixture of sulfuric acid and chromic acid. The object is immersed in the acid solution for a specific period of time, depending on the desired thickness of the chrome layer.Once the etching process is complete, the object is rinsed with water to remove any remaining acid. It is then immersed in a trivalent chromium plating bath. The plating bath contains trivalent chromium ions, which are positively charged. The object to be plated is connected to the negative terminal of a power supply, while a conductive anode made of chromium is connected to the positive terminal. When the power supply is turned on, the trivalent chromium ions are attracted to the object and deposited onto its surface.The plating process continues until the desired thickness of the chrome layer is achieved. The plated object is then rinsed with water to remove any excessplating solution and dried. Finally, the object may be polished or coated with a protective layer to enhance its appearance and durability.中文回答:电镀是一种常见的工艺,用于在物体表面上涂覆一层薄膜金属。

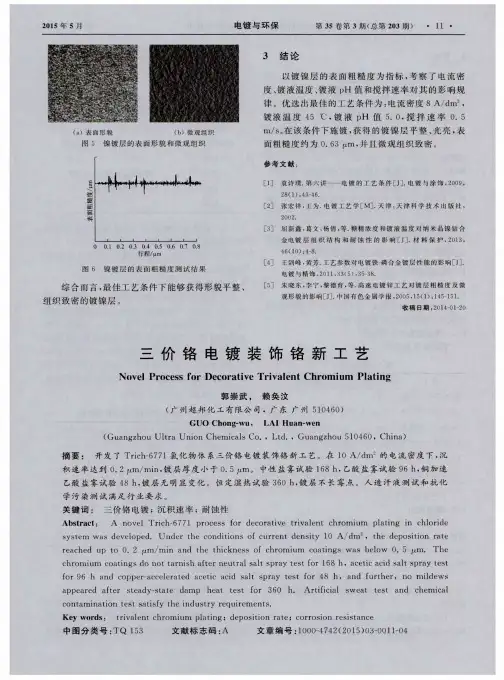

三价铬电镀装饰铬新工艺

( 3 )自然降温 至 3 3 C, 加 入 Tr i c h 一 6 7 7 4稳定 剂 和 Tr i c h 一 6 7 7 5润 湿剂 , 注入 纯水 至规 定体 积 。

2 0 1 5 年 5月

电 镀 与 环 保

第3 5 卷第 3 期( 总第 2 0 3 期) ・1 3・

镀 液稳定 镀 层接 近 不锈钢 色 泽 , 耐 蚀性 特别 好 。

1 . 2 镀 液 组 成 与 工 艺 条 件 镀液 组成 列 于表 1 。

表 1 镀 液 组成

保 护 研 究所 生 产 的 D J H— D 型 电解 测 厚仪 测 定镀 铬 层 的厚度 并 计 算 沉 积 速 率 , 按 Wa t s o n方 法 计 算 试

1 . 1 工 艺 特 点

1 . 4 沉 积 速 率

进行 赫 尔 槽 试 验 , 取 T r i c h 一 6 7 7 1三 价 铬 镀 液

2 6 7 mL , 在 5 . 4 A 的 电流下 施镀 3 mi n , 镀 液起 始温

度为 3 1℃ , 镀 完 试 片温 度 升至 3 5℃ 。 用 武 汉 材 料

距离阴极近端/ o m v / ( p . m・ mi n )

J / ( A・ d m )

2 2 .0 0 1 5 .6 O

1 1_ 9 0

工艺 条件 列 于表 2 。

1 . 3 镀 液 配 制

9 .1 6 7 . O8

5 .3 9 3 .9 6

( 1 )注入 2 / 3规 定 体 积 的纯 水 于 镀 槽 中 , 按 镀

密度 区镀层 发雾 , 甚 至 出现条 纹 ; 配 位剂 过量 会 导致 镀 液 的覆 盖能力 变 差 。可根据 赫 尔槽试 验结 果 向镀

三价铬电镀现状及发展趋势

三价铬电镀现状及发展趋势三价铬电镀是一种常见的表面处理技术,它可以显著改善金属表面的性能,使其具有抗腐蚀性、耐磨损性、耐久性等特性。

自从20世纪90年代以来,随着科技的进步,三价铬电镀技术及其表面处理应用也得到了广泛的发展,在汽车、船舶、电子产品等多个领域都得到了广泛的应用。

一、三价铬电镀现状三价铬电镀是指在金属表面涂敷一层三价铬层,用于表面处理。

目前,三价铬电镀的主要应用领域是汽车、电子、船舶等行业。

1.汽车行业:汽车行业是三价铬电镀最主要的应用领域,它常用来涂敷汽车的外表面以及发动机等内部部件。

三价铬电镀涂层可以显著改善汽车表面的耐腐蚀性和耐磨损性,通常可以提供超过目前市场上提供的抗腐蚀性解决方案,如镀锌、锌镍锌和镀铬等。

2.电子产品:三价铬电镀技术也被广泛应用于电子产品的表面处理,可以提高电子产品的耐腐蚀性、耐磨损性和耐久性,延长其使用寿命。

3.船舶行业:船舶行业也是三价铬电镀技术的重要应用领域之一,它可以提高船舶表面的耐腐蚀性和耐久性,使船舶可以抵御海水、沙子和其他粒子的磨损,大大延长船舶的使用寿命。

二、三价铬电镀发展趋势随着技术的发展,三价铬电镀技术的发展也在不断变化,其加工效率也会提高,更多的应用领域也会出现。

1.三价铬电镀加工效率的提高:三价铬电镀的加工效率将会不断提高,可以使用更高的电压、更少的供电时间和更低的能耗实现更快的加工速度,从而提高工作效率。

2.更多的应用领域:三价铬电镀技术也将拓展到家用电器、厨具、食品加工行业等新的领域,为更多行业带来更好的表面处理效果。

3.更加环保:随着科学技术的发展,三价铬电镀技术也将变得更加环保,减少污染物的排放,降低对环境的影响。

三、结语三价铬电镀是一种广泛使用的表面处理技术,在汽车、电子、船舶等行业都有广泛应用。

随着科技的进步,三价铬电镀技术的发展也在不断变化,其加工效率也会提高,更多的应用领域也会出现,可以为更多行业提供更好的表面处理方案。

三价铬电镀现状及发展趋势

三价铬电镀现状及发展趋势三价铬电镀是采用原子离子发射技术将三价铬、钴、银、铂和其他元素电镀在金属表面上形成复合层的一种新型电镀工艺。

它的发展可以追溯到20世纪80年代,它主要是为了改善传统电镀工艺的缺陷,提高电镀层的抗腐蚀性、硬度、耐磨性和耐热性。

这种电镀技术的发展不仅大大改善了金属表面外观,而且还具有很强的抗腐蚀能力和良好的机械性能。

三价铬电镀的关键技术是原子离子发射技术,它是将铬、钴、银、铂等金属元素电镀在金属表面上,使金属表面形成复合层。

这种电镀技术可以提供抗腐蚀性、耐磨性、耐温性等良好的表面性能,使金属表面具有良好的外观和更高的耐磨性能,并且还具有抗腐蚀性和耐氧化性。

随着汽车工业的不断发展,三价铬电镀技术的应用越来越广泛,尤其是在汽车零部件的电镀表面保护中,三价铬电镀技术的应用越来越普遍。

例如,在汽车垫子面、汽车轮毂表面和动力部件表面等重要部位,都采用三价铬电镀技术来提供表面的抗腐蚀性、耐磨性和耐温性。

三价铬电镀技术还有许多其他应用,例如工业机器件和电子产品的表面处理,各种电器家电外壳和医疗器械表面处理等。

三价铬电镀技术的开发奠定了它在电镀领域的地位,它为电镀行业提供了新的发展方向,是工业发展的一个重要趋势。

未来,三价铬电镀将在汽车行业、电子产品行业等行业中得到越来越广泛的应用,以及在新材料行业中的研究和开发。

三价铬电镀技术不仅可以提高金属表面的抗腐蚀性,耐磨性和耐温性,而且可以提高金属表面光泽度和外观质量,使金属表面具有更好的外观效果。

但是,由于三价铬电镀技术设备设备复杂,技术制造成本比较高,也存在一定的局限性。

总的来说,三价铬电镀技术的发展将对全球电镀行业带来重大变化和振兴,极大改善了电镀表面处理技术的性能,以及金属表面外观和实用性。

同时,三价铬电镀也将被广泛应用于汽车行业、电子产品行业等行业,以及新材料行业的研究与开发中。

三价铬电镀工艺(5-31)

可應用的金屬雜質處理方法

樹脂吸附方法 1. 鍍液更穩定,控制較容易

能有效控制金屬雜質於範圍內 鍍層的顏色較穩定 能保持覆蓋能力及深鍍能力

2. 可連續不停處理,不需要停產

3. 無處理後的沉澱物附於工件上 4. 操作成本低

減省使用除雜劑,電能損耗 樹脂經再生處理後,可重複多次使用

鍍液分析

項目 TC Additive

TC Additive 添加劑 TC Adjuster 調整劑 TC Stabilizer 穩定劑 TC Regulator 調和劑 TC Corrector 修正劑

Cr3+, 導電鹽及硼酸 Cr3+ 絡合劑 濕潤劑 金屬鐵

TC Additive 添加劑

• 適用於開缸及補充。 • 沒有電鍍的消耗量,只有帶出損耗。 • 鍍液比重控制在1.20,加入22.5克/升可增加0.01個單位的比重 • 一次過大量補充會引起沉澱,應“分段”並“逐小量”慢慢加

設備要求

鍍槽 陽極

溫度控制

整流機 過濾泵 安培小時添加器

PVC, ABS或聚乙烯塑料 採用安美特提供之石墨陽極(表面有極細的孔 隙,鹵族氣體釋出後置於孔隙內,使穩定劑 不會繼續氧化。 採用鈦加熱管。生產量大時,須配置冷卻裝 置。 9-12V, 提供直流電,波紋率< 10%。 需要,連續過濾。 強烈建議安裝。

防銹能力

視乎鎳、鉻層厚度 • 三價鉻鍍層厚度較高(>0.3um),防銹能力較佳。 • 鎳鍍層厚度少於7~8微米時,鎳鍍層含有微孔, 與鉻鍍層的微孔

鎳

< 0 ppm

鐵

< 500 ppm

鉛

< 10 ppm

金屬雜質

金屬雜質

可應用的金屬雜質處理方法

电镀三价铬常见故障与分析

三价铬电镀的常见故障和处理电镀三价铬是目前比较实用的代替六价铬的电镀工艺,镀液主要有硫酸盐和氯化物体系的镀液。

三价铬电镀主要有以下特点: (1)从三价铬镀液中获得的镀铬层色泽较六价铬镀液获得的镀层稍有不同,三价铬获得的镀层色泽容易偏暗黄,而六价铬则偏白蓝; (2)三价铬镀液在电镀过程中断电,可以再直接进行电镀,而且三价铬电镀的沉积速度较六价铬快,深镀能力与均镀能力较六价铬镀液好; (3)硫酸盐体系的三价铬镀液需要用铂包钛网做阳极,而氯化物系的三价铬镀液需要石墨作阳极; (4)三价铬溶液具有很强的腐蚀性,在电镀过程中镀液对零件低电流密度区具有较强的腐蚀性; (5)三价铬镀液的金属和有机杂质的容忍度较低; (6)和六价铬电镀相同三价铬镀铬槽也需要配置加热和降温装置,通常是用钛材做加热和冷却管。

在三价铬镀液电镀时需要注意:零件需要带电人槽;电镀掉落的零件需要及时打捞;三价铬用的电解板需要表面电镀镍处理。

主要存在的电镀故障有以下几种。

1镀液沉淀发生这种故障的主要原因有:镀液的pH值偏高;镀液的密度太大;镀液中的稳定剂含量不当;镀液中主盐的含量太高等。

因为当镀液pH>3时,往往会导致镀液中的三价铬出现沉淀。

氯化物三伤铬镀液的pH值调整通常是采用氨水/盐酸,在调整镀液的pH值时,pH值发生变化到稳定的时间较长,所以需要精确计算需要加入的量,避免pH>3时镀沼出现Cr(OH)3,要严格控制镀液的pH值在工艺要求范围内。

需要严格控制三价铬电镀需要将镀液的密度,密度太高也容易使得镀铬沼出现沉淀,氯化物三价铬镀液密度的控制范围为1.20~1.24,镀液的密度太高时需要用纯水稀释。

通常情况下三价铬镀液中含有一定的络合剂,如果络合剂含量不当也会出现镀液沉淀,络合剂需要严格按照安培小时消耗进行补加或通过滴定分析来进行调整。

严格控制三价铬镀液中的三价铬含量,含量过低会导致镀铬层沉积速度慢,含量过高会导致镀液沉淀,氯化物三价铬镀液的三价铬控制范围为209/L~239/L。

三价铬电镀讲议

三价铬电镀讲议一三价铬电镀得以发展的原因:铬具有优良的装饰性和功能性,但六价铬危害巨大,因此RoHs及WEEE是禁止使用六价铬的,但是金属铬和三价铬是可使用的.另外世界卫生组织,欧洲,美国等越来越关注六价铬的危害,不断降低六价铬废水的排放标准.从1997年起,欧洲和北美规定:六价铬在空气中的最大含量为:0.001mg/l,电镀废水中每月日平均含量小于1.71mg/l. RoHs关于电子产品和电器产品有害物质禁令于2006年7月1日实施.这个禁令要求:所有输往欧洲的电子电器产品不可含有镉,铅,汞,六价铬,PBB及PBDE.含以上有害物质的产品,则不可输往欧盟成员国及禁止在市场上出售,违者要负上法律责任. RoHs标准的有害物质含量范围如下:以上是三价铬电镀得以发展的外部环境,下面谈谈三价铬发展的内在原因: 其实最早开发电镀铬时,就是以三价铬作原料来电镀铬的,后来为什么又是用六价铬来电镀铬呢?有以下原因:1>铬是一种多价态金属,而三价铬镀液中的Cr3+是中间态,较不稳定.2>电镀过程式中,阴极可能还原成Cr0, Cr2+,但阳极易使Cr3+氧气成Cr6+,难以控制.3>三价铬电镀同样不可用铬作阳极,其理由同六价铬电镀.而使用不溶性阳极时,阳极附近会生成Cr6+,其对三价铬电镀极其有害.4>三价铬电镀难得到较厚的镀层,因电镀时,阴极表面PH值升高,会形成Cr(OH)3沉淀,阻碍铬的沉积.所以要发展三价铬电镀,必须要解决以下问题:1>抑制电镀生产时六价铬的产生.2>选用合适的阳极.3>怎样维持三价铬镀液的稳定性?4>怎样提高三价铬镀层的质量?经过许多电镀研发者多年的努力,这些问题基本解决,但镀层质量:如致密性,硬度,等到方面还是没达到六价铬水平,也是目前许多功能要求较严的产品,如汽车配件,卫浴产品仍使用六价铬电镀的原因.1> 抑制电镀生产时六价铬的产生及选用合适的阳极.目前有以下方法:<1> 采用离子树脂膜设立阳极区和阴极区:这种半透膜可阻止Cr3+进入阳极区,避免Cr6+产生.但此法造价高,且操作麻烦.所以推广较困难,目前几乎没人使用.<2> 使用催化阳极:如麦德美的钛铱合金阳极.可阻止六价铬产生.另其阳极表面还涂有一层膜,也可阻止Cr3+进入阳极金属表面.但其造价较高.<3> 采用高纯度紧密石墨作阳极,在三价镀液中加入抑制剂或还原剂,例于溴化铵等,抑制溶液中Cr6+产生.反应式如下:Cr2O72-+6Br-+14H+→2Cr3++3Br+7H2O3Br2+2NH4Br→N2↑8HBr虽然Br-对镀层外观没有直接影响,但仍是主要成份, Br-主要是能够抑抑制Cr6+产生.同时也能够抑制氯的产生.2> 怎样维持镀液的稳定性及增加三价铬镀层质量:三价铬电镀液是一种络合剂型电镀液,镀液中的三价铬离子与络合剂产生配位离子比较稳定,难以在阴极析出,致使电镀生产时阴极表面有大量氢气析出,结果造成阴极表面附近镀液的PH迅速升高,甚至超过8.在此条件下,在阴极表面三价铬离子形成新的多聚配合物或生成胶体物质,使镀层结晶不致密,疏松,甚至脱落无法增厚.经过许多科研工作者多年的研究现得以解决,有以下两个途径:<1> 选用合适的络合剂(如EDTA,尿素,主要是有机胺之类).<2> 加入良好的缓冲剂(主要是硼酸).三价铬镀层比六价铬镀层颜色要暗,呈不锈钢色.但近年来科研工作者通过改良工艺,加入光亮剂,三价铬镀层已很接近六价铬镀层颜色.二三价铬电镀的主要优点:1> 毒性低:据报道:三价铬电镀的毒性只有六价铬电镀的1%.除使用的原料毒性低外,三价铬电镀还不会有铬酸雾产生.2> 废水处理较容易:一般六价铬废水通过加入还原剂(亚硫酸氢钠,硫酸亚铁)等,将六价铬还原成微毒的三价铬,然后调节废水的PH值,生成氢氧化铬沉淀分离出去.三价铬废水直接调PH值沉淀即可,其处理费用只有六价铬的20%左右.3> 相对于六价铬镀液,三价铬镀液有较好的分散力和覆盖能力,可以电镀形状较复杂的工件.4> 三价铬电镀可使用的电流密度范围很宽(1-100A/dm2),在高电流密度下不会烧铬.5> 温度因各体系不同而不同.6> 可二次电镀,电镀过程停电不会影响电镀层质量,也不会影响镀层间的结合力.7>三价铬镀层是一种微孔铬镀层,但其孔是没有穿底的.8>三价铬镀液的氧化性和腐蚀性没六价铬镀液强,因此可在铜,铜合金,锌合金上直接电镀.9>三价铬电镀的沉积机理较间单,与一般的络合电镀一样.三三价铬电镀的缺点:1> 三价铬电镀对杂质特别敏感,这是它的一大缺点.尤其是对Cr6+,Fe3+,Cu2+,Ni2+,Zn2+等离子及有机杂质(如铜,镍光剂及其分解物).我司是只有塑胶电镀,因此平时这些杂质主要是: Cr6+,Cu2+,Ni2+等离子及有机杂质(如铜,镍光剂及其分解物).当铜,锌,镍在三价铬镀液中累积达到20mg/l时,镀层质量开始下降,镀层不能任意增厚,当厚度超过0.5um时,镀层会发朦,发白.三价铬镀液对杂质容忍限量如下表:生产过程中如何减少杂质的带入:<1> 生产过程中,工件电镀三价铬前没清洗干净,一般要求:电镀镍后与电镀三价铬之间至少要有5道水洗+1道酸活化+1道水洗.并且水洗缸中要有打气和喷淋,以便清洗工件肓孔,装配孔中殘留的镀液.<2> 电镀生产之前要严格检查挂具是否有破损.避免带入杂质.<3> 生产环境要通风良好,另三价铬镀槽要远离粗化,六价铬镀槽及钝化槽等,避免带入Cr6+.<4> 生产时要避免不需电镀位沉上化学镍现象(如绝缘位),因三价铬镀液是酸性,会将不导电的镀层溶解.形成杂质.<5> 挂具的设计要合理,要确保工件固定牢固,导电良好.避免工件溶解.另若操作不当,致使工件掉缸要及时打捞.2> 生产时需开启打气,并最好有阴极摇摆.会增加生产成本和设备投资.3> 镀液开缸,运作成本,阳极远远高于六价铬电镀.<1>开缸:(按缸体积2800升计)A 上马公司盐酸型三价白铬:a 镀液费用:工作液单价30.7元*缸的体积2800升=85960元.b 阳极费用:64块*1200元/块=76800元.(碳阳极,易老化,需更换.)合计:162760元.B 麦德美公司硫酸型三价白铬:a 镀液费用:242928元—优惠60000元=182928元.b 阳极费用:20块*10300元/块=206000. (钛铱合金包胶阳极,不易老化.)合计:388928元.C 六价铬:a 镀液费用:0.29kg/l*2800l*34.5元/kg=28014元.b 阳极费用也低得多.<2> 运作成本(1000A*hr添加量):A上马公司盐酸型三价白铬:开缸盐: 51元/kg*2.5kg=127.5元铬盐: 51元/kg*1kg=51元稳定剂: 48元/升*2.2升=105.6元湿润剂:38元/升*0.2升=7.6元络合剂: 38元/升*0.04升=1.52元合计:293.22元.其它:调片还要添加较多稳定剂,铬合剂和湿润剂.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*293 =20217元B 麦德美公司硫酸型三价白铬:Part I: 0.7升*180元/升=126元Part II: 0.7升*110元/升=77元湿润剂:0.03升*110元/升=3.3元合计:206.3元.其它:导电盐分析加料.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*206=14214元C 六价铬:每天差不多只加50kg铬酐每天的运作茧成本=50*34.5=1725元.4> 镀液的维护管理:较六价铬困难,要安培小时加料,加料频繁,困难.5> 镀层的硬度,致密性,耐酸性,耐盐雾性,耐磨性都不如六价铬层.6> 三价铬产品较六价铬易发霉.三价铬产品发霉是困扰电镀产家的一个大难题,现还没有一个较好的解决办法.7> 三价白铬镀液的阳极电流密度有严格的要求,每个公司的要求可能不一样,一般要求不能超过8A/dm2.这是因为:随着阳极电流密度的升高,镀液中的抑制剂也好,贵金属钛铱阳极包裹膜也好,都无法阻止阳极附近发生如下电化学反应:Cr3+--3e→Cr6+.也就是说:阳极会达到Cr6+的析出电位.随着镀液中Cr6+的累积,三价铬镀液将很快无法使用.四三价铬电镀液中除杂的方法:既然三价铬镀液中杂质的产生无法避免,那么我们必须有行之有效的方法把它除掉,避免杂质积累:下面介绍常用的三种方法:1> 低电流电解法:这是电镀生产很常用,很传统的一种除杂方法,其原理是:利用铜,锌,镍的电位较正,通电时更易析出的原理:一般使用的阴极电密在2-4A/dm2左右.阴极采用瓦愣型不锈钢网.有效面积越大越好.操作时最好2小时以内更换一次.优点是操作方便,简单.缺点是:除杂效率低,镀液损耗大.能耗高.2> 采用除杂水除杂:(是由专用的螯合剂和络合剂组成)除杂水中的螯合剂和络合剂会对金属杂质进行封闭,并通过电镀共沉积出来.但这是镀层质量变差,颜色变暗.有一部份也可过滤除去.这种除杂方法比较经济实惠,效率也高,但除杂时段产品质量会有一定影响.3> 离子交换法(特定型号的专用螯合树脂):这种螯合树脂对金属杂质具有很强的亲和能力,对三价铬离子的亲和能力很低.当镀液通过树脂时10-90%的金属杂质被吸附.当树脂吸附饱和后,活化再生即可.其优点是:高效,无污染,操作方便,适合连续生产;缺点是:一次性投次大.2800升的三价白铬槽,除杂需投资近30000元.以上是金属杂质的除去方法,有机杂质采用活性C吸附的方法.五三价铬镀液的组成:三价铬镀液组成中包括:1> 主盐:三价铬的硫酸盐或盐酸盐.2> 络合剂:主要有:有机羧酸(C小于10个)及其盐类,有机胺其盐类类,硫氰酸盐等.3> 导电盐:导电盐是由碱金属和盐酸及硫酸之类的强碱盐构成,常用的有Na+,K+,NH4+的氯化物和硫酸盐.4> 抑制剂:其作用是抑制镀液中Cr6+的产生.如NH4Br等.5> 缓冲剂:为保持镀液PH的稳定,硼酸是优良的PH缓冲剂.6> 光亮剂:可提高镀层的光亮性.如丙三醇等.7> 表面活性剂:可降低镀液的表面张力,更好地润湿工件表面,避免针孔的产生,促使镀层光泽均匀一致.8> 少量的催化剂:有采用铁的,也有硫化物的.其作用是降低三价铬电解成六价铬的电极电位,加快其沉积速度.三价铬镀液根据其铬盐的不同可分为:盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬.各种体系的三价白铬根椐其发展过程(如选用改良的络合剂,催化剂),又分一代,二代,甚至三代.根椐其镀层颜色又分为:三价白铬和黑铬:以下将分开讲解: 盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬,三价黑铬.本产品是新型环保产品,不含六价铬,废水处理简单,色泽均匀,美观,具有良好的覆盖能力和均镀能力,适合各类塑胶,五金,装饰物品等的电镀,是盐酸型三价白铬.1.镀液组成及操作条件:原料及操作条件范围最佳TVC-BC开缸剂 400-450g/L 425g/LTVC-CAT稳定剂(就是络合剂) 55-75ml/L 65ml/LTVC-MS湿润剂 2-5ml/L 3ml/LTVC-EXT络合剂(铁催化剂) 1-2ml/L 1ml/L三价铬 20-24g/L 22g/LPH 2.5-3.0 2.8温度 28-35℃ 32℃比重(Be0) 24-26 25阴极电流密度 8-16A/dm² 12A/dm²阳极电流密度 3.5-5.5A/dm² 4.5A/dm²阳极材料 TVC三价铬专用阳极(C阳极)过滤连续过滤搅拌中等程度机械式或空气搅拌加热采用纯钛加热管冷却采用纯钛冷却2.设备要求:a)镀槽:PVC、PP、ABS、聚乙烯衬槽.b)阳极:采用TVC专用阳极及钛钩.c)温度控制:采用钛加热管及钛冷却管装置.d)整流器:要求配置安培小时积累计.(波纹系数小于10)e)阴、阳极导电排使用钛包铜材料.3.原料的功能及控制:a) TVC-BC开缸剂:用于开缸和槽液补充,提供铬离子和导电盐,可以通过对镀液的比重来控制TVC-BC开缸剂含量,镀液比重最佳值是25,每提高1个单位需加22g/L TVC-BC开缸剂,浓度过高会引起镀液结晶,浓度太低会影响镀液导电性能.b) TVC-CC铬盐:用于补充镀液中电镀所消耗的铬离子,补充量为400-600g/1000安培小时,或根据分析补充.c)TVC-CAT稳定剂:作用是与三价铬形成稳定的化合物,浓度过高会影响走位,浓度过低易出现黑色条纹镀层,消耗量2000-2500ml/1000安培小时.d)TVC-MS湿润剂:是一种防雾剂,能提高走位,浓度过少会出现黑色镀层,过量一般无影响,消耗量60-100ml/1000安培小时.e)TVC-EXT络合剂:可增大电流密度范围,开缸时添加通常不需补加,视情况适量添加,过多会增加镀层黑度.f)PH值:最佳PH值为 2.7-2.9,可用浓盐酸或浓氨水调整PH值,每加入2ml/L浓盐酸镀液PH值降低0.1,每加入2ml/L浓氨水镀液PH值提高0.1,加入盐酸或氨水之后需搅拌2-4小时才可用PH机测试镀液PH值,PH过高三价铬会沉淀,因此要准确计算加入量.g)温度:镀液温度太低有沉淀析出,温度太高严重影响镀层的覆盖能力.h)在实际生产过程中,请填写好记录表,按记录表计算平衡添加各种添加剂,以便能长期获得良好正常的电镀效果4.金属杂质控制及影响,最好配备树脂处理装置吸咐金属杂质:a)铜离子<10PPM,镀液受铜污染时,高电流区黑暗,过多时整个电流区暗.b)锌离子<20PPM,镀液受锌污染时,中位电流会出现白色污渍.c)镍离子<100PPM,镀液受镍污染时,中低电流区会有棕黑色镀层.d)铅离子<10PPM,镀液受铅离子污染时,低电流会出现白斑.e)当镀液受金属污染时,可用2-4A/dm²电流扯片,直至杂质去除为止,阴极用镀镍不锈钢板.TVC-三价铬候氏槽试片现象及解决一.现象:低位有“S ”形黑色条纹,是TVC-CAT 稳定剂少的现象,补加TVC-CAT 稳定剂即可.二.现象:1.镀层分层色泽变蓝朦.主要分为.a.金属污染.特别是铜.C-EXT 络合剂不够.C-CC 铬盐不够.解决方法: a. 用2-4A/dm 2小电流电解扯片,时间视情况而决定c. 补充TVC-CC铬盐,用量以候氏槽试片决定.2.镀层分层色泽偏黄.主要为金属镍杂质污染.解决方法.补TVC-02添加剂0.5-1ml/L或用2-4A/dm2电解2-4小时.三.镀层低位收尾不清晰现象:镀层低位收尾不清晰,主要分为:a.有机物,镍光剂污染.C-CAT稳定剂偏少.c.PH值偏高.解决方法: a.加3-5g/L碳粉,进行碳处理.b.补加TVC-CAT稳定剂.c.调PH值到标准范围.四..现象:镀层中电位没有镀层或只有少许镀层.主要分为: C-BC开缸盐不够..C-MS湿润剂不够.c.有金属杂质和有机杂质污染.(主要是镍杂质)d.PH值过高.C-CAT稳定剂少.解决方法:a.补充TVC-BC开缸盐.b.补充TVC-MS湿润剂.c.进行小电流电解处理或加TVC-02添加剂0.5-1ml/L,如果是有机物污染,则进行碳处理.d.调PH值至范围内.e.补充TVC-CAT稳定剂.五..现象:镀层色泽偏黑,主要分为:C-EXT络合剂过量.C-02添加剂过量.解决方法:电解处理,消耗TVC-EXT络合剂或稀释镀液.六.,即走位差.现象:镀层走位能力差,主要分为: a.PH值偏低.b.锌,铅杂质过多.c.打气过快.d.比重偏低.e.硼酸过高.C-CAT稳定剂过量.g.温度偏高.解决方法: a.调整PH值.b.小电流电解扯片处理或加TVC-02添加剂0.5-1ml/L.c.减少打气.d.补充TVC-BC开缸盐.e.分析并调整.f.扯片处理.g.降低温度.麦德美硫酸体系三价白铬IIIa> 镀槽:PVC,PP衬槽.b> 阳极:采用钛铱专用双面阳.c> 温度控制:采用钛,钛合金,铁氟笼加热管.(无需冷水系统)d> 整流器:要求配置安培小时积累计.e>阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2.f>使用连续过滤.(装棉芯和C芯)g>双排空气搅拌.3.组份的功能及控制及镀液维护:TriMacIII,Part 1和Part 2的濃度應使用安培自動添加裝置來維持.鉻和導電鹽的濃度應定時分析和調整.槽液應通過分析,保持在以下的參數範圍內:TriMacIII Part1 Part 1是用來維持槽液中鉻的濃度,添加量可依電鍍時間和帶出量來調整.千安培小时添离加700ml.添加12.25ml/L的Part 1將使鉻濃度升高到1.0g/L,增加鉻濃度將會提高電鍍速率.TriMacIII Part 2 (含光亮剂,催化剂) 千安培小时添离加700ml.Part2 係用於維持鍍層的顏色和電鍍效率.Part 2的添加量过高,則電鍍速度越快,然而過多的Part 2會導致高電流區鍍層發霧.TriMacIII Part 3 TriMacIII Part 3 是三價鉻鹽的絡合劑.它存在於TriMacIII Part 1 中,而且在大多情況下是不要求直接使用的.4 mL/l 之TriMacIII Part 3 含有 1 g/l 之絡合劑.絡合劑與鉻之最佳的比例爲1.3:1.如果需要添加Part3來保持絡合劑與鉻的比例,應以每次1ml/l的添加量來補充,過多的添加可能導致電鍍效率降低.TriMacIII 起始劑(也叫光亮剂,在Part 2中含有,双氧水可除去) TriMacIII 起始劑:可交由麥德美技服人員進行分析.在開槽時需要10ml/L之起始劑以保持最佳的槽液性能.然而在操作時,TriMacIII 起始劑只需保持在5ml/L.建浴之後,操作濃度高,並無助益.TriMacIII 導電鹽TriMacIII 導電鹽,只有帶出消耗,依分析補充.TriMacIII促進劑:(主要是催化剂)是不饱和物,可被双氧水除掉,可增加沉积速度,副作用走位差,在Part2中含有. 在經一段時間停産之後,需要添加 1 mL/l 之TriMacIII,並以每次0.25ml/L方式逐次添加,用以保持最佳槽液特性.注意:過多的添加此種添加劑會導致鍍層發霧.TriMacIII 濕潤劑(影响镀层色泽均一性) 如果槽液表面張力高於40mN/m.可添加0.5到1.0ml/L,使表面張力恢復正常.少时中低区有黑条纹.pH值TriMacIII 槽液的pH值應該維持在3.2到3.8之間.在一般的生產操作過程中,槽液的pH會有下降的趨勢.可在強烈攪拌下,緩慢加入10%的氫氧化鈉到工作酸進行調整.任何調整pH的動作都應該在強烈攪拌槽液時緩慢加入.如果pH值高於3.8,將會使電鍍效率降低.溫度溫度應該保持在50-60℃之間,溫度增高,會增進電鍍效率.電流密度增加陰極電流密度將提高電鍍速率.限制因素是:不要超過建議使用的陽極電流密度(5A/dm2),否則會造成高電流區燒灼的情況.镀液维护在長時間的停產之前,建議使用稀釋的硫酸將TriMacIII 槽液的pH值降至2.0.在重新生產之前,槽液應加溫至工作溫度至少24小時,這樣能確保任何沈澱出來的固體都被重新溶解.接著用25%的稀氫氧化鈉溶液來恢復pH至其額定值. 同時建議在重新起鍍前,用正常操作時的電流密度將TriMacIII 進行短時間電解並添加不高於1ml/L的TriMacIII 催化劑(促进剂),使槽液恢復其最佳狀態.4. 除雜金屬雜質帶入TriMacIII槽液中的金屬雜質可能爲鎳和銅.這些金屬可通過以下的一種(或多種)方法被清除:沈澱此方法爲添加TriMacIII除雜劑XD7247,它可沈澱金屬雜質,並通過過濾清除.1.添加1 ml/L 之TriMacIII雜質劑並將槽液攪拌一整夜.2.持續過濾4小時,將槽液中的所有固體雜質濾出,然後更換濾芯.3.如果過濾器爲清潔的,添加1.5 ml/L之30%質量比的雙氧水並使槽液在操作4.添加不高於1 ml/L 之TriMacIII 促進劑,(每次添加0.25 的量),直到哈氏槽測試(5A/7分鍾)顯示的走位達到75% -85%,槽液現在可進行電鍍了.注意-如果未按上述的除雜程式操作,可能會導致對槽液的重新汙染,因爲金屬雜質會重新溶解.離子交換這種方法是將槽液在離子交換樹脂中循環,用以去除汙染物.槽液通過樹脂的速率約爲20體積每小時(例如:如果所使用的樹脂爲30L,槽液的循環速度應爲600L/h).這種方法只能在需要去除金屬汙染物時使用,因爲如果無汙染物存在,使用此種方式將對鉻鹽濃度有所影響.電解與其他的電鍍溶液相同,金屬雜質可通過低電流電解而去除.建議使用的電流密度爲5A/dm2.經過30分鍾之後將鍍層剝離並重新使用新鍍的鎳板作爲陽極板並重新進行電解.有機物偶爾需要使用碳芯過濾器,以去除從鎳槽帶入的有機汙染物,特別是在鎳鉻間之水洗不良時,有機汙染物可導致鍍層顔色變深或深鍍能力變差.罗门哈斯混合型三价白铬混合型三价白铬和硫酸型,盐酸型三价白铬大致相同,其主盐主要是盐酸盐,还有少量硫酸盐.它兼有盐酸型三价白铬沉积速度快,和硫酸型三价白铬白的特点.但三价白铬颜色白处决于许多因素,不能绝对说:硫酸型三价白铬镀层肯定比盐酸型三价白铬镀层白.当镀液杂质含量高和络合剂量含量高时镀层会发暗. 盐酸型三价白铬镀液中稳定剂含量高时,络合剂偏低时镀层也会比较白.一.镀液的组份和操作条件:a> 镀槽:PVC,PP衬槽.b> 阳极:采用精致石墨阳极.c> 温度控制:采用石因或纯钛加热管和冷却管.d> 整流器:要求配置安培小时积累计,波纹系数小于10%.e>阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2以上.f>使用连续过滤.g>双排空气搅拌.3.组份的功能,控制及镀液维护:a> Chrome Gleam 3C开缸盐:内含导电盐和铬盐,铬盐生产时会电镀消耗和带出消耗,导电盐只带出消耗.它的添加是由镀液的比重控制.比重值的测量必须是在其它组份含量正常的情况下,它的最佳控制值是1.210kg/l,每添加22g/l Chrome Gleam 3C开缸盐,镀液比重值升高0.01kg/l.b> Chrome Gleam 3C铬盐:提供电镀所需的铬离子,由安培小时控制添加.每1000A*小时需补充370-400克.要求4000A*小时添加一次.也可作化学分析,要求在加开缸盐之前添加.c> Chrome Gleam 3C稳定剂:实际上就是铬的铬合剂,它与三价铬离子形成一种稳定的络合物,确保镀铬成功.没有它是镀不出铬.它是混合物,不能作分析,需候氏槽试验调节,一次.d> Chrome Gleam 3C湿润剂:能影响镀层的分布能力,浓度太低,镀层表面易起渍,另候氏槽试验中位没镀层.含量高没影响, 每1000A*小时需补充28-55ml, 要求4000A*小时添加一次.e> Chrome Gleam 3C铬合剂:是一种铁的络合物,电镀铬时起催化作用,能扩充电镀铬的电流密度.平时不需添加,可分析添加.过多时镀铬走位会变好,因镀层铁量高,镀层颜色变暗,镀层质量变差.f> 温度(30-40):镀液的温度控制在320C最佳.这时镀层的性能最好.温度太低,镀液会有结晶现象:温度太高,镀层的覆盖能力变差,镀层变暗.g> PH值(2.5-3.0):镀液的PH值会影响镀液的沉积速率,低电流区的覆盖能力.PH值偏低,沉积速度加快,但覆盖能力变差:PH值偏高, 沉积速度加慢,但覆盖能力变好.镀液PH值控制在2.7-2.9较好,可用盐酸或氨水调节,并开有打气功搅拌,避免产生局部浓度过高或过低现象.h> 电流密度(阴极电密:5-20A/dm2;阳极:3-5A/dm2)铬的沉积速度与电流密切联系度没多大关系,只与时间有关系.铬的沉积速度一般在0.16-0.2um/分钟.较低的电流密度有利于降低能耗和物耗.i>搅拌:轻微的空气功搅拌有利于避免镀液成份和温度的分布不均.4. 常见问题解决:问题原因措施a>镀层有黑色条纹1> PH值过高1>调低PH2>湿润剂过低2>补加湿润剂3>稳定剂过低3>补加稳定剂4>铬盐过低4>补加铬盐b>镀层有白色班纹1>铅污染1>排除铅污染来源2>镀铬前清洗不干净2>清洗干净3>镀铬前工件过于干燥3>保持工件湿润c>白色镀层1>锌污染1>排除锌污染来源2>镀铬入口处双极化2>排除双极化3>铅污染3>排除铅污染4>铬预浸时受六价铬污染4>排除六价铬污染f>铬覆盖力差1>PH过低1>调节PH值2>比重值过低2>补加开缸盐3>锌污染3>排除锌污染4>铅污染4>排除铅污染5>空气搅拌过度5>降低空气搅拌g>铬镀层太薄1>PH值过高1>调低PH值2>空气搅拌不足2>稍微增加空气搅拌3>稳定剂含量过低3>补加稳定剂h>镀层发黑1>温度太高1>降低温度2>PH值太高2>调低PH值3>金属污染3>排除污染5.除杂a> 电解法:采用3-4-3.5Adm2的阴极电流密度电解,阴极面积越大越好,阴极采用镀镍的不锈钢瓦愣板.可除去金属杂质.b> 离子交换法:c> C粉除有机杂质.。

三价铬电镀讲议

三价铬电镀讲议一三价铬电镀得以发展的原因:铬具有优良的装饰性和功能性,但六价铬危害巨大,因此RoHs及WEEE是禁止使用六价铬的,但是金属铬和三价铬是可使用的.另外世界卫生组织,欧洲,美国等越来越关注六价铬的危害,不断降低六价铬废水的排放标准.从1997年起,欧洲和北美规定:六价铬在空气中的最大含量为:0.001mg/l,电镀废水中每月日平均含量小于1.71mg/l. RoHs关于电子产品和电器产品有害物质禁令于2006年7月1日实施.这个禁令要求:所有输往欧洲的电子电器产品不可含有镉,铅,汞,六价铬,PBB及PBDE.含以上有害物质的产品,则不可输往欧盟成员国及禁止在市场上出售,违者要负上法律责任. RoHs标准的有害物质含量范围如下:禁止物质铅镉汞六价铬多溴联苯多溴联苯醚Lead Cadium Mercury HexavalentChromium PBB PBDE规定浓度 1000 100 1000 1000 1000 1000(ppm)以上是三价铬电镀得以发展的外部环境,下面谈谈三价铬发展的内在原因: 其实最早开发电镀铬时,就是以三价铬作原料来电镀铬的,后来为什么又是用六价铬来电镀铬呢?有以下原因:3+1> 铬是一种多价态金属,而三价铬镀液中的Cr是中间态,较不稳定.02+3+6+2> 电镀过程式中,阴极可能还原成Cr, Cr,但阳极易使Cr氧气成Cr,难以控制.3> 三价铬电镀同样不可用铬作阳极,其理由同六价铬电镀.而使用不溶性阳6+极时,阳极附近会生成Cr,其对三价铬电镀极其有害.4> 三价铬电镀难得到较厚的镀层,因电镀时,阴极表面PH值升高,会形成Cr(OH)沉淀,阻碍铬的沉积. 3所以要发展三价铬电镀,必须要解决以下问题:1> 抑制电镀生产时六价铬的产生.2> 选用合适的阳极.3> 怎样维持三价铬镀液的稳定性?4> 怎样提高三价铬镀层的质量?经过许多电镀研发者多年的努力,这些问题基本解决,但镀层质量:如致密性,硬度,等到方面还是没达到六价铬水平,也是目前许多功能要求较严的产品,如汽车配件,卫浴产品仍使用六价铬电镀的原因.1> 抑制电镀生产时六价铬的产生及选用合适的阳极.目前有以下方法:3+ <1> 采用离子树脂膜设立阳极区和阴极区:这种半透膜可阻止Cr进入6+阳极区,避免Cr产生.但此法造价高,且操作麻烦.所以推广较困难,目前几乎没人使用.<2> 使用催化阳极:如麦德美的钛铱合金阳极.可阻止六价铬产生.另其阳3+极表面还涂有一层膜,也可阻止Cr进入阳极金属表面.但其造价较高.<3> 采用高纯度紧密石墨作阳极,在三价镀液中加入抑制剂或还原剂,例6+于溴化铵等,抑制溶液中Cr产生.反应式如下:-+3+2- CrO+6Br+14H?2Cr+3Br+7HO 2273Br+2NHBr?N?8HBr 242--虽然Br对镀层外观没有直接影响,但仍是主要成份, Br主要是能够6+抑抑制Cr产生.同时也能够抑制氯的产生.2> 怎样维持镀液的稳定性及增加三价铬镀层质量:三价铬电镀液是一种络合剂型电镀液,镀液中的三价铬离子与络合剂产生配位离子比较稳定,难以在阴极析出,致使电镀生产时阴极表面有大量氢气析出,结果造成阴极表面附近镀液的PH迅速升高,甚至超过8.在此条件下,在阴极表面三价铬离子形成新的多聚配合物或生成胶体物质,使镀层结晶不致密,疏松,甚至脱落无法增厚.经过许多科研工作者多年的研究现得以解决,有以下两个途径:<1> 选用合适的络合剂(如EDTA,尿素,主要是有机胺之类).<2> 加入良好的缓冲剂(主要是硼酸).三价铬镀层比六价铬镀层颜色要暗,呈不锈钢色.但近年来科研工作者通过改良工艺,加入光亮剂,三价铬镀层已很接近六价铬镀层颜色. 二三价铬电镀的主要优点:1> 毒性低:据报道:三价铬电镀的毒性只有六价铬电镀的1%.除使用的原料毒性低外,三价铬电镀还不会有铬酸雾产生.2> 废水处理较容易:一般六价铬废水通过加入还原剂(亚硫酸氢钠,硫酸亚铁)等,将六价铬还原成微毒的三价铬,然后调节废水的PH值,生成氢氧化铬沉淀分离出去.三价铬废水直接调PH值沉淀即可,其处理费用只有六价铬的20%左右.3> 相对于六价铬镀液,三价铬镀液有较好的分散力和覆盖能力,可以电镀形状较复杂的工件.24> 三价铬电镀可使用的电流密度范围很宽(1-100A/dm),在高电流密度下不会烧铬.5> 温度因各体系不同而不同.6> 可二次电镀,电镀过程停电不会影响电镀层质量,也不会影响镀层间的结合力.7> 三价铬镀层是一种微孔铬镀层,但其孔是没有穿底的.8> 三价铬镀液的氧化性和腐蚀性没六价铬镀液强,因此可在铜,铜合金,锌合金上直接电镀.9> 三价铬电镀的沉积机理较间单,与一般的络合电镀一样.2 阴极电流密度(A/dm)六价铬镀液阴极极化曲线三价铬镀液阴极极化曲线阴极电位V三三价铬电镀的缺点:1> 三价铬电镀对杂质特别敏感,这是它的一大缺点.尤其是对6+3+2+2+2+Cr,Fe,Cu,Ni,Zn等离子及有机杂质(如铜,镍光剂及其分解物).我6+2+2+司是只有塑胶电镀,因此平时这些杂质主要是: Cr,Cu,Ni等离子及有机杂质(如铜,镍光剂及其分解物).当铜,锌,镍在三价铬镀液中累积达到20mg/l时,镀层质量开始下降,镀层不能任意增厚,当厚度超过0.5um 时,镀层会发朦,发白.三价铬镀液对杂质容忍限量如下表:金属杂质最高容忍限量六价铬 100 PPM镍 200 PPM铁 50-100 PPM锌 20 PPM铜 10 PPM生产过程中如何减少杂质的带入:<1> 生产过程中,工件电镀三价铬前没清洗干净,一般要求:电镀镍后与电镀三价铬之间至少要有5道水洗+1道酸活化+1道水洗.并且水洗缸中要有打气和喷淋,以便清洗工件肓孔,装配孔中殘留的镀液.<2> 电镀生产之前要严格检查挂具是否有破损.避免带入杂质.<3> 生产环境要通风良好,另三价铬镀槽要远离粗化,六价铬镀槽及钝6+化槽等,避免带入Cr.<4> 生产时要避免不需电镀位沉上化学镍现象(如绝缘位),因三价铬镀液是酸性,会将不导电的镀层溶解.形成杂质.<5> 挂具的设计要合理,要确保工件固定牢固,导电良好.避免工件溶解. 另若操作不当,致使工件掉缸要及时打捞.2> 生产时需开启打气,并最好有阴极摇摆.会增加生产成本和设备投资.3> 镀液开缸,运作成本,阳极远远高于六价铬电镀.<1> 开缸:(按缸体积2800升计)A 上马公司盐酸型三价白铬:a 镀液费用:工作液单价30.7元*缸的体积2800升=85960元.b 阳极费用:64块*1200元/块=76800元.(碳阳极,易老化,需更换.)合计:162760元.B 麦德美公司硫酸型三价白铬:a 镀液费用:242928元—优惠60000元=182928元.b 阳极费用:20块*10300元/块=206000. (钛铱合金包胶阳极,不易老化.)合计:388928元.C 六价铬:a 镀液费用:0.29kg/l*2800l*34.5元/kg=28014元.b 阳极费用也低得多.<2> 运作成本(1000A*hr添加量):A上马公司盐酸型三价白铬:开缸盐: 51元/kg*2.5kg=127.5元铬盐: 51元/kg*1kg=51元稳定剂: 48元/升*2.2升=105.6元湿润剂:38元/升*0.2升=7.6元络合剂: 38元/升*0.04升=1.52元合计:293.22元.其它:调片还要添加较多稳定剂,铬合剂和湿润剂.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*293 =20217元B 麦德美公司硫酸型三价白铬:Part I: 0.7升*180元/升=126元Part II: 0.7升*110元/升=77元湿润剂:0.03升*110元/升=3.3元合计:206.3元.其它:导电盐分析加料.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*206=14214元C 六价铬:每天差不多只加50kg铬酐每天的运作茧成本=50*34.5=1725元. 4> 镀液的维护管理:较六价铬困难,要安培小时加料,加料频繁,困难.5> 镀层的硬度,致密性,耐酸性,耐盐雾性,耐磨性都不如六价铬层.6> 三价铬产品较六价铬易发霉.三价铬产品发霉是困扰电镀产家的一个大难题,现还没有一个较好的解决办法.7> 三价白铬镀液的阳极电流密度有严格的要求,每个公司的要求可能不2一样,一般要求不能超过8A/dm.这是因为:随着阳极电流密度的升高,镀液中的抑制剂也好,贵金属钛铱阳极包裹膜也好,都无法阻止阳极附3+6+近发生如下电化学反应:Cr--3e?Cr.6+6+ 也就是说:阳极会达到Cr的析出电位.随着镀液中Cr的累积,三价铬镀液将很快无法使用.四三价铬电镀液中除杂的方法:既然三价铬镀液中杂质的产生无法避免,那么我们必须有行之有效的方法把它除掉,避免杂质积累:下面介绍常用的三种方法:1> 低电流电解法:这是电镀生产很常用,很传统的一种除杂方法,其原理是: 利用铜,锌,镍的电位较正,通电时更易析出的原理:一般使用的阴极电2密在2-4A/dm左右.阴极采用瓦愣型不锈钢网.有效面积越大越好.操作时最好2小时以内更换一次.优点是操作方便,简单.缺点是:除杂效率低, 镀液损耗大.能耗高.2> 采用除杂水除杂:(是由专用的螯合剂和络合剂组成)除杂水中的螯合剂和络合剂会对金属杂质进行封闭,并通过电镀共沉积出来.但这是镀层质量变差,颜色变暗.有一部份也可过滤除去.这种除杂方法比较经济实惠,效率也高,但除杂时段产品质量会有一定影响. 3> 离子交换法(特定型号的专用螯合树脂):这种螯合树脂对金属杂质具有很强的亲和能力,对三价铬离子的亲和能力很低.当镀液通过树脂时10-90%的金属杂质被吸附.当树脂吸附饱和后,活化再生即可.其优点是:高效,无污染,操作方便,适合连续生产;缺点是:一次性投次大.2800升的三价白铬槽,除杂需投资近30000元.以上是金属杂质的除去方法,有机杂质采用活性C吸附的方法. 五三价铬镀液的组成:三价铬镀液组成中包括:1> 主盐:三价铬的硫酸盐或盐酸盐.2> 络合剂:主要有:有机羧酸(C小于10个)及其盐类,有机胺其盐类类,硫氰酸盐等.3> 导电盐:导电盐是由碱金属和盐酸及硫酸之类的强碱盐构成,常用的有+++Na,K,NH的氯化物和硫酸盐. 46+4> 抑制剂:其作用是抑制镀液中Cr的产生.如NHBr等. 45> 缓冲剂:为保持镀液PH的稳定,硼酸是优良的PH缓冲剂.6> 光亮剂:可提高镀层的光亮性.如丙三醇等.7> 表面活性剂:可降低镀液的表面张力,更好地润湿工件表面,避免针孔的产生,促使镀层光泽均匀一致.8> 少量的催化剂:有采用铁的,也有硫化物的.其作用是降低三价铬电解成六价铬的电极电位,加快其沉积速度.三价铬镀液根据其铬盐的不同可分为:盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬.各种体系的三价白铬根椐其发展过程(如选用改良的络合剂,催化剂),又分一代,二代,甚至三代.根椐其镀层颜色又分为:三价白铬和黑铬:以下将分开讲解: 盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬,三价黑铬.上马三价白铬电镀工艺本产品是新型环保产品,不含六价铬,废水处理简单,色泽均匀,美观,具有良好的覆盖能力和均镀能力,适合各类塑胶,五金,装饰物品等的电镀,是盐酸型三价白铬.1.镀液组成及操作条件:原料及操作条件范围最佳TVC-BC开缸剂 400-450g/L 425g/L TVC-CAT稳定剂(就是络合剂) 55-75ml/L 65ml/L TVC-MS湿润剂 2-5ml/L 3ml/L TVC-EXT络合剂(铁催化剂) 1-2ml/L 1ml/L 三价铬 20-24g/L 22g/L PH 2.5-3.0 2.8温度 28-35? 32?0比重(Be) 24-26 25 阴极电流密度 8-16A/dm? 12A/dm?阳极电流密度 3.5-5.5A/dm? 4.5A/dm?阳极材料 TVC三价铬专用阳极(C阳极)过滤连续过滤搅拌中等程度机械式或空气搅拌加热采用纯钛加热管冷却采用纯钛冷却2.设备要求:a) 镀槽:PVC、PP、ABS、聚乙烯衬槽.b) 阳极:采用TVC专用阳极及钛钩.c) 温度控制:采用钛加热管及钛冷却管装置.d) 整流器:要求配置安培小时积累计.(波纹系数小于10)e) 阴、阳极导电排使用钛包铜材料.3.原料的功能及控制:a) TVC-BC开缸剂:用于开缸和槽液补充,提供铬离子和导电盐,可以通过对镀液的比重来控制TVC-BC开缸剂含量,镀液比重最佳值是25,每提高1个单位需加22g/L TVC-BC开缸剂,浓度过高会引起镀液结晶,浓度太低会影响镀液导电性能.b) TVC-CC铬盐:用于补充镀液中电镀所消耗的铬离子,补充量为400-600g/1000安培小时,或根据分析补充.c) TVC-CAT稳定剂:作用是与三价铬形成稳定的化合物,浓度过高会影响走位,浓度过低易出现黑色条纹镀层,消耗量2000-2500ml/1000安培小时. d) TVC-MS湿润剂:是一种防雾剂,能提高走位,浓度过少会出现黑色镀层, 过量一般无影响,消耗量60-100ml/1000安培小时.e) TVC-EXT络合剂:可增大电流密度范围,开缸时添加通常不需补加,视情况适量添加,过多会增加镀层黑度.f) PH值:最佳PH值为2.7-2.9,可用浓盐酸或浓氨水调整PH值,每加入2ml/L浓盐酸镀液PH值降低0.1,每加入2ml/L浓氨水镀液PH值提高0.1, 加入盐酸或氨水之后需搅拌2-4小时才可用PH机测试镀液PH值,PH过高三价铬会沉淀,因此要准确计算加入量.g) 温度:镀液温度太低有沉淀析出,温度太高严重影响镀层的覆盖能力. h) 在实际生产过程中,请填写好记录表,按记录表计算平衡添加各种添加剂, 以便能长期获得良好正常的电镀效果4.金属杂质控制及影响,最好配备树脂处理装置吸咐金属杂质: a) 铜离子<10PPM,镀液受铜污染时,高电流区黑暗,过多时整个电流区暗. b) 锌离子<20PPM,镀液受锌污染时,中位电流会出现白色污渍. c) 镍离子<100PPM,镀液受镍污染时,中低电流区会有棕黑色镀层. d) 铅离子<10PPM,镀液受铅离子污染时,低电流会出现白斑. e) 当镀液受金属污染时,可用2-4A/dm?电流扯片,直至杂质去除为止,阴极用镀镍不锈钢板.5.电镀故障及处理:原因故障处理1.PH值高镀层有黑色条纹 1.调整PH值C-MS湿润剂少 2.添加TVC-MS湿润剂C-CAT稳定剂少 3.添加TVC-CAT稳定剂4.铬离子少 4.分析添加TVC-CC铬盐1.金属铅污染镀层有白色斑点 1.扯片处理2.前处理不良 2.加强处理1.镍层钝化结合能力差 1.加强活化2.铅杂质污染 2.扯片处理1.PH低走位差 1.调整PH值2.比重低 2.补充TVC-BC开缸剂3.锌、铅杂质过多 3.扯片处理4.打气过快 4.减小打气速度慢 1.PH高 1.调整PH2.搅拌慢 2.提高搅拌速度C-CAT稳定剂少 3.添加TVC-CAT稳定剂缸边有结晶 1.温度过低 1.调整温度2.比重过高 2.调整比重黑色镀层 1.温度高 1.调整温度2.PH值高 2.调整 PH值3.金属杂质污染 3.扯片处理TVC-三价铬候氏槽试片现象及解决一.黑色条纹现象:低位有“S”形黑色条纹,是TVC-CAT稳定剂少的现象,补加TVC-CAT稳定剂即可.二.镀层分层,即与后面颜色不统一现象:1.镀层分层色泽变蓝朦.主要分为.a.金属污染.特别是铜.C-EXT络合剂不够.C-CC铬盐不够.2 解决方法: a. 用2-4A/dm小电流电解扯片,时间视情况而决定b. 补充TVC-EXT络合剂,用量看候氏槽试片决定.c. 补充TVC-CC铬盐,用量以候氏槽试片决定.2.镀层分层色泽偏黄.主要为金属镍杂质污染.解决方法.补TVC-02添加剂20.5-1ml/L或用2-4A/dm电解2-4小时. 三.镀层低位收尾不清晰现象:镀层低位收尾不清晰,主要分为:a.有机物,镍光剂污染.C-CAT稳定剂偏少.c.PH值偏高.解决方法: a.加3-5g/L碳粉,进行碳处理.b.补加TVC-CAT稳定剂.c.调PH值到标准范围.四.中电位不上镀层只有少许镀层,呈棕黄色泽. 现象:镀层中电位没有镀层或只有少许镀层.主要分为: C-BC开缸盐不够..C-MS湿润剂不够.c.有金属杂质和有机杂质污染.(主要是镍杂质)d.PH值过高.C-CAT稳定剂少.解决方法:a.补充TVC-BC开缸盐.b.补充TVC-MS湿润剂.c.进行小电流电解处理或加TVC-02添加剂0.5-1ml/L,如果是有机物污染,则进行碳处理.d.调PH值至范围内.e.补充TVC-CAT稳定剂.五.整片色泽偏黑. 现象:镀层色泽偏黑,主要分为:C-EXT络合剂过量. C-02添加剂过量.解决方法:电解处理,消耗TVC-EXT络合剂或稀释镀液. 六.镀层覆盖度差,即走位差. 现象:镀层走位能力差,主要分为: a.PH值偏低.b.锌,铅杂质过多.c.打气过快.d.比重偏低.e.硼酸过高.C-CAT稳定剂过量.g.温度偏高.解决方法: a.调整PH值.b.小电流电解扯片处理或加TVC-02添加剂0.5-1ml/L.c.减少打气.d.补充TVC-BC开缸盐.e.分析并调整.f.扯片处理.g.降低温度.麦德美硫酸体系三价白铬III 1.组份和操作条件:KAH 操作条件配槽浓度耗用量组份300g/L TriMacIII导电盐分析 TriMacIII Part 1 18% 700ml TriMacIII Part 2 700ml TriMacIII Part 30.1% TriMacIII 促進劑1.0% TriMacIII起始剂0.3% 30 ml TriMacIII湿润剂0.1% TriMacIII除杂剂2.设备要求:a> 镀槽:PVC,PP衬槽.b> 阳极:采用钛铱专用双面阳.c> 温度控制:采用钛,钛合金,铁氟笼加热管.(无需冷水系统)d> 整流器:要求配置安培小时积累计.e> 阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2.f> 使用连续过滤.(装棉芯和C芯)g> 双排空气搅拌.3.组份的功能及控制及镀液维护:TriMacIII,Part 1和Part 2的濃度應使用安培自動添加裝置來維持.鉻和導電鹽的濃度應定時分析和調整.槽液應通過分析,保持在以下的參數範圍內:TriMacIII Part1 Part 1是用來維持槽液中鉻的濃度,添加量可依電鍍時間和帶出量來調整.千安培小时添离加700ml.添加12.25ml/L的Part 1將使鉻濃度升高到1.0g/L,增加鉻濃度將會提高電鍍速率. TriMacIII Part 2 千安培小时添离加700ml.Part2 係用於維持鍍層的顏色和電鍍效率. (含光亮剂,催化剂)Part 2的添加量过高,則電鍍速度越快,然而過多的Part 2會導致高電流區鍍層發霧. TriMacIII Part 3 TriMacIII Part 3 是三價鉻鹽的絡合劑.它存在於TriMacIII Part 1 中,而且在大多情況下是不要求直接使用的.4 mL/l 之TriMacIII Part 3 含有 1 g/l 之絡合劑.絡合劑與鉻之最佳的比例爲1.3:1.如果需要添加Part3來保持絡合劑與鉻的比例,應以每次1ml/l的添加量來補充,過多的添加可能導致電鍍效率降低. TriMacIII 起始劑 TriMacIII 起始劑:可交由麥德美技服人員進行分(也叫光亮剂,在Part 2析.在開槽時需要10ml/L之起始劑以保持最佳的槽中含有,双氧水可除去) 液性能.然而在操作時,TriMacIII 起始劑只需保持在5ml/L.建浴之後,操作濃度高,並無助益. TriMacIII 導電鹽 TriMacIII 導電鹽,只有帶出消耗,依分析補充. TriMacIII促進劑:(主要在經一段時間停産之後,需要添加1 mL/l 之是催化剂)是不饱和物,可TriMacIII,並以每次0.25ml/L方式逐次添加,用以被双氧水除掉,可增加沉保持最佳槽液特性.积速度,副作用走位差,在注意:過多的添加此種添加劑會導致鍍層發霧.Part2中含有.如果槽液表面張力高於40mN/m.可添加0.5到1.0ml/L,TriMacIII 濕潤劑使表面張力恢復正常.少时中低区有黑条纹. (影响镀层色泽均一性)pH值TriMacIII 槽液的pH值應該維持在3.2到3.8之間.在一般的生產操作過程中,槽液的pH會有下降的趨勢.可在強烈攪拌下,緩慢加入10%的氫氧化鈉到工作槽體中來調整pH.如果出現pH值上升到3.8以上的不正常情況,可用10%的硫酸進行調整.任何調整pH的動作都應該在強烈攪拌槽液時緩慢加入. 如果pH值高於3.8,將會使電鍍效率降低.溫度溫度應該保持在50-60?之間,溫度增高,會增進電鍍效率.電流密度增加陰極電流密度將提高電鍍速率.限制因素是:不要超過建議使用的陽極電2流密度(5A/dm),否則會造成高電流區燒灼的情況.镀液维护在長時間的停產之前,建議使用稀釋的硫酸將TriMacIII 槽液的pH值降至2.0.在重新生產之前,槽液應加溫至工作溫度至少24小時,這樣能確保任何沈澱出來的固體都被重新溶解.接著用25%的稀氫氧化鈉溶液來恢復pH至其額定值. 同時建議在重新起鍍前,用正常操作時的電流密度將TriMacIII 進行短時間電解並添加不高於1ml/L的TriMacIII 催化劑(促进剂),使槽液恢復其最佳狀態.4. 除雜金屬雜質帶入TriMacIII槽液中的金屬雜質可能爲鎳和銅.這些金屬可通過以下的一種(或多種)方法被清除:沈澱此方法爲添加TriMacIII除雜劑XD7247,它可沈澱金屬雜質,並通過過濾清除.1. 添加1 ml/L 之TriMacIII雜質劑並將槽液攪拌一整夜.2.持續過濾4小時,將槽液中的所有固體雜質濾出,然後更換濾芯. 3.如果過濾器爲清潔的,添加1.5ml/L之30%質量比的雙氧水並使槽液在操作溫度和空氣攪拌下反應至少12個小時.4.添加不高於1 ml/L 之TriMacIII 促進劑,(每次添加0.25 的量),直到哈氏槽測試(5A/7分鍾)顯示的走位達到75% -85%,槽液現在可進行電鍍了. 注意,如果未按上述的除雜程式操作,可能會導致對槽液的重新汙染,因爲金屬雜質會重新溶解.離子交換這種方法是將槽液在離子交換樹脂中循環,用以去除汙染物.槽液通過樹脂的速率約爲20體積每小時(例如:如果所使用的樹脂爲30L,槽液的循環速度應爲600L/h).這種方法只能在需要去除金屬汙染物時使用,因爲如果無汙染物存在,使用此種方式將對鉻鹽濃度有所影響.電解與其他的電鍍溶液相同,金屬雜質可通過低電流電解而去除.建議使用的電流密度爲5A/dm2.經過30分鍾之後將鍍層剝離並重新使用新鍍的鎳板作爲陽極板並重新進行電解.有機物偶爾需要使用碳芯過濾器,以去除從鎳槽帶入的有機汙染物,特別是在鎳鉻間之水洗不良時,有機汙染物可導致鍍層顔色變深或深鍍能力變差.罗门哈斯混合型三价白铬混合型三价白铬和硫酸型,盐酸型三价白铬大致相同,其主盐主要是盐酸盐,还有少量硫酸盐.它兼有盐酸型三价白铬沉积速度快,和硫酸型三价白铬白的特点.但三价白铬颜色白处决于许多因素,不能绝对说:硫酸型三价白铬镀层肯定比盐酸型三价白铬镀层白.当镀液杂质含量高和络合剂量含量高时镀层会发暗. 盐酸型三价白铬镀液中稳定剂含量高时,络合剂偏低时镀层也会比较白. 一.镀液的组份和操作条件:操作条件配槽浓度最佳值组份375-450g/l 40g/l Chrome Gleam 3C开缸盐20-24g/l 22g/l Chrome Gleam 3C铬盐50-70ml/l 60ml/l Chrome Gleam 3C稳定剂2-5ml/l 3ml/l Chrome Gleam 3C湿润剂1-2ml/l 1ml/l Chrome Gleam 3C铬合剂2.设备要求:a> 镀槽:PVC,PP衬槽.b> 阳极:采用精致石墨阳极.c> 温度控制:采用石因或纯钛加热管和冷却管.d> 整流器:要求配置安培小时积累计,波纹系数小于10%.e> 阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2以上.f> 使用连续过滤.g> 双排空气搅拌.3.组份的功能,控制及镀液维护:a> Chrome Gleam 3C开缸盐:内含导电盐和铬盐,铬盐生产时会电镀消耗和带出消耗,导电盐只带出消耗.它的添加是由镀液的比重控制.比重值的测量必须是在其它组份含量正常的情况下,它的最佳控制值是1.210kg/l,每添加22g/l Chrome Gleam 3C开缸盐,镀液比重值升高0.01kg/l.b> Chrome Gleam 3C铬盐:提供电镀所需的铬离子,由安培小时控制添加.每1000A*小时需补充370-400克.要求4000A*小时添加一次.也可作化学分析,要求在加开缸盐之前添加.c> Chrome Gleam 3C稳定剂:实际上就是铬的铬合剂,它与三价铬离子形成一种稳定的络合物,确保镀铬成功.没有它是镀不出铬.它是混合物,不能作分析,需候氏槽试验调节, 平时安培小时添加.每1000A*小时需补充1400ml, 要求4000A*小时添加一次.d> Chrome Gleam 3C湿润剂:能影响镀层的分布能力,浓度太低,镀层表面易起渍,另候氏槽试验中位没镀层.含量高没影响, 每1000A*小时需补充28-55ml, 要求4000A*小时添加一次.e> Chrome Gleam 3C铬合剂:是一种铁的络合物,电镀铬时起催化作用,能扩充电镀铬的电流密度.平时不需添加,可分析添加.过多时镀铬走位会变好,因镀层铁量高,镀层颜色变暗,镀层质量变差.f> 温度(30-40):0 镀液的温度控制在32C最佳.这时镀层的性能最好.温度太低,镀液会有结晶现象:温度太高,镀层的覆盖能力变差,镀层变暗.g> PH值(2.5-3.0):镀液的PH值会影响镀液的沉积速率,低电流区的覆盖能力.PH值偏低,沉积速度加快,但覆盖能力变差:PH值偏高, 沉积速度加慢,但覆盖能力变好.镀液PH值控制在2.7-2.9较好,可用盐酸或氨水调节,并开有打气功搅拌,避免产生局部浓度过高或过低现象.22 h> 电流密度(阴极电密:5-20A/dm;阳极:3-5A/dm)。

三价铬电镀现状及发展趋势

三价铬电镀现状及发展趋势三价铬电镀作为一种理想的金属表面处理方式,可以用来制造出美丽的金属外观,也可以提高金属的抗腐蚀性能。

通过多年的发展,三价铬电镀已经成熟,并取得了巨大的商业价值,在全球金属加工行业中发挥着越来越重要的作用。

三价铬电镀是一种性能优良的表面处理工艺,具有良好的绝缘性、耐磨性、耐腐蚀性和美观性。

在金属表面处理过程中,将金属和铬的化学反应制成一层铬絮,可以形成一层附着在金属表面的薄膜,能够有效地提高金属的耐腐蚀性,耐磨性以及外观美观性。

近年来,由于技术的不断发展,三价铬电镀产品的应用范围越来越广泛,并取得了巨大的市场价值。

特别是在汽车行业,三价铬电镀产品得到了广泛的应用,可以有效地提高汽车外观质量,使车辆具有良好的外观质量,提高汽车的美观性和耐用性。

另外,三价铬电镀也在风力发电机等以及船舶行业的应用,可以有效地提高金属的抗腐蚀性能,从而延长金属的使用寿命。

同时,三价铬电镀还可以用于医疗行业,用于灭菌和延长耐腐败的寿命,而且可以提供一种高质量的表面处理,为建筑和家具行业提供更安全和可靠的表面处理。

随着技术的不断发展,三价铬电镀产品将朝着更精细、更柔性、更安全和更抗腐蚀性的方向发展,以满足不同行业的不同使用要求。

除了改善传统的电镀材料,三价铬电镀还可以采用特殊的镀面处理工艺,如高级颜色技术、多层电镀和多层纳米膜等,以提高三价铬电镀产品的性能和外观效果。

此外,三价铬电镀还可以采用环保型材料,如可生物降解材料、环保型铬酸酯以及无机镍酸酯等,以提高三价铬电镀产品的环保性。

在未来,随着技术的不断发展,三价铬电镀产品将继续发挥重要作用,为各行各业提供更多的应用价值,以及更高的技术性要求。

另外,三价铬电镀还将指引行业的发展趋势,以促进金属加工行业的可持续发展,推动行业的可持续发展,共同实现经济的繁荣发展。

综上所述,三价铬电镀作为一种理想的金属表面处理方式,取得了巨大的商业价值,在全球金属加工行业中发挥着越来越重要的作用。

三价铬电镀现状及发展趋势

三价铬电镀现状及发展趋势

铬电镀在工业中的应用是一种广泛采用的服务性表面处理技术。

铬电镀工艺是一种无毒、环保的表面处理技术,采用铬氰化物和含氰铵等多种溶解剂进行电镀,可以防止金属表面的腐蚀,抗侵蚀性好,可以提升金属表面的附着能力,并降低摩擦系数,有效提高金属的硬度,使得组件的效率更高,使得组件更易操作和服役。

近年来,三价铬电镀技术发展迅猛,发挥着重要的作用,因此对其现状和发展趋势的分析和讨论就显得十分重要。

一、三价铬电镀技术现状

三价铬电镀是指将羧酸铬溶剂、三价铬溶解剂、三价铬碘化物和铬氰化物以及其它化学原料经过混合处理,套入在金属表面电流作用下,使金属表面获得良好的耐腐蚀性和美观的外观的一种表面处理技术。

三价铬技术具有良好的耐腐蚀性,坚韧性和耐冲击性等优点,铬层的附着力和抗摩擦系数都很高,使得它在汽车、建筑和电子等行业中得到广泛应用。

二、三价铬电镀技术发展趋势

随着技术的进步,三价铬电镀技术是未来发展的重点。

首先,未来三价铬技术应用会更加广泛,不仅在汽车行业中会有更多的应用,而且还会用于航空航天、船舶制造、电子产品、家用电器、机械制造等行业。

另外,未来三价铬镀技术的性能也会得到更大的提升,它的耐腐蚀性和抗冲击性会更强,并且抗摩擦附着力也会逐渐提高。

另外,未来三价铬技术会更加可持续,技术本身会更加环保,无毒,延长电

镀寿命,节省能源,实现有效的废弃物处理,提高经济效益,减少环境污染。

三、结论

未来三价铬电镀技术将持续发展并发挥更大的作用。

三价铬电镀技术的应用会更加广泛,也会更具有可持续性,可以有效节省环境污染,提高经济效益。

未来三价铬电镀技术应该是未来发展的重点。