塔体压力校核(sw6)

sw6换热器全部校核数据校核资料

163.84

Kg

压力计算

最大允许工作压力

[Pw]= =3.55133

MPa

结论

合格

壳程圆筒计算

计算单位

太原理工大学化学化工学院

计算条件

筒体简图

计算压力Pc

1.11

MPa

设计温度t

150.00

C

内径Di

1200.00

mm

材料

Q345R(板材)

试验温度许用应力

189.00

MPa

设计温度许用应力t

189.00

重量

163.84

Kg

压力计算

最大允许工作压力

[Pw]= =3.55133

MPa

结论

合格

后端管箱筒体计算

计算单位

太原理工大学化学化工学院

计算条件

筒体简图

计算压力Pc

2.97

MPa

设计温度t

160.00

C

内径Di

1200.00

mm

材料

Q345R(板材)

试验温度许用应力

189.00

MPa

设计温度许用应力t

187.80

MPa

试验温度下屈服点s

345.00

MPa

钢板负偏差C1

0.60

mm

腐蚀裕量C2

1.00

mm

焊接接头系数

1.00

厚度及重量计算

计算厚度

= = 9.56

mm

有效厚度

e=n-C1- C2=13.40

mm

名义厚度

n=14.70

mm

重量

264.21

Kg

压力试验时应力校核

sw6计算塔器时应注意的几个问题

工程技术・189・SW6计算塔器时应注意的几个问题李燕平中国石油天然气第一建设有限公司河南洛阳471023摘要本文就应用SW6软件进行塔器计算时应注意的一些问题进行了探讨,尤其对设计时易忽略的内容包括液注静压力的影响、开孔补强计算、管道外载的计算等提供了设计思路并给出了合理化建议。

关键词塔器液注静压力开孔补强管道外载中图分类号:TP205文献标识码:B文章编号:1672-9323(2019)02-0189-02塔设备是石油化工等生产装置中最重要的设备之一,其性能对整个装置的产品质量、生产能力以及能耗等都有重大的影响。

因此,塔器的合理设计就显得尤为重要。

另外,塔器的操作条件较为苛刻,计算比较复杂,在使用SW6软件时,应全面考虑计算的正确性和完整性,才能确保塔器设计的安全性。

1下封头的液注静压力使用SW6计算塔器时,下封头数据输入对话框中并没有液注静压力的输入项,也就是说程序会按照NB/T47041的规定,把小于设计压力5%的液注静压力忽略不计。

通常情况下,忽略小于设计压力5%的液注静压力对壁厚计算影响不大,但当塔壳直径较大且液注静压力接近5%的设计压力时,对下封头的厚度计算就会产生较大的影响。

某项目一台直径5500的粗脩塔,设计压力l.OMPa,腐蚀裕量2mm,手算得出下封头的液注静压力为0.047MPa,小于设计压力的5%。

因此,软件自动忽略液注静压力的影响,只考虑内压,下封头计算厚度为15.2mm,设计选用的名义厚度为18mm(不考虑成型减薄),组合应力校核结果为合格。

如果考虑0.047MPa的液注静压力,用1.047MPa的计算压力进行计算,下封头的计算厚度为16.07mm,手算得出的设计厚度为16.07+2+0.3=18.37nnn,计算厚度增加了0.87mm,名义厚度需圆整到20mm。

液注静压力是塔器在操作过程中实际存在的载荷,当塔器直径较大时,忽略液注静压力是不可取的,设计者应通过计算后确定,对壁厚取值没有影响的自然可忽略,影响壁厚跳档的还是考虑为宜。

SW6使用方法-寰球

的结果更安全)

8

开孔补强计算时所用的有效厚度没有考虑制造减薄量 切向接管补强计算的限制

对于长圆形开孔,GB150 规定长、短轴之比不得大于2.0。 在HG20582 中有同样的规定

平盖的补强计算 1)平盖上开孔可用两种方法进行计算:整体补强法和等 面积法; 2)标准法兰盖上开孔后,需进行法兰盖厚度校核和开孔 补强计算 关于不需另行补强的开孔 凡不符合GB150-1998 中8.3节条件的都需考虑补强及进 行补强计算(特别需注意表8-1的条件) 外压壳体上的大开孔补强尚没有标准所提供的常规计算 方法

当预紧工况起主要作用时,封头焊入深度对法兰厚度没有影响;

当操作工况起主要作用时:

1. 浮头法兰受内压作用时,封头薄膜力的水平分力对法兰环作 用的扭矩一般不可能大于其它几个力对法兰环所作用的扭矩之 和。因此,封头焊入深度应尽可能取较小的值,以使封头薄膜 力的水平分力对法兰截面形心作用的力臂有较大值; 2. 浮头法兰受外压作用时,一般来说,封头薄膜力的水平分力 对法兰环将起主要作用,封头焊入深度的值不宜取得太小

0.2 0.008

0.3

0.4

0.017 0.045

一般性结论: 1)在小直径接管的情况下( d ≤ 0.25),等面积法的有效

Di

补强范围小于压力面积法的有效补强范围,使得补强

计算结果较为保守;

2)在接管直径较大时,一般总是压力面积法的结果更为保

守,除非压力很高的情况 (当 d = 0.5 时,压力 p 需大于0.09[σ]t 才会使等面积法

• 锥壳与筒体连接处是否作为

支撑线由设计人员自行确定。

1. 大、小端连接处都不作为支撑线: 计算长度 L = 900+1000+800 = 2700 mm 分别计算大端筒体、锥壳、小端筒体的厚度。锥壳的最终厚度 取三者中大值;

SW6精华讲义讲解

pT Di e 0.9 s 水 压 试 验 T 2 e 0.8 s 气 压 试 验

在标准GB150-1998中对外压容器的试验压力有如下的

规定:

液压试验: pT = 1.25 p 气压试验: pT = 1.15 p

带夹套的容器,当夹套内压力为正时,其内筒即为外压容器

进行承压设备设计需要达到的目的: 1)保证足够的安全性 2)满足设备所需要的运行性能 3)降低设备的造价 强度或刚度设计方法的主要步骤: 1)得到结构中的应力分布状态 2)确定合适的强度或刚度条件并进行校核

工程规范中一些计算方法的说明

椭圆封头的设计计算公式:

KpDi t 2 0.5 p 适用范围 1 Di 2.6 2h

按照JB/T 4734-2002 (p.17) 和JB/T 4755-2006 (p.20) 的规定 和说明,SW6所给出的铝和铝合金、铜和铜合金的许用应力 均为退火状态的值 ( 6A02为T4焊状态下的值 )

用户材料数据库的建立

当一种材料需要两种以上的强度数据时,应将同一材料名 对应的每一种强度数据当作为一种独立材料名对应的数据

按两个新颁布的材料标准《JB/T4755-2006 铜制压力容器》 和《JB/T4756-2006 镍及镍合金制压力容器》,扩充了材料数据 库。 增加了塔器程序的计算功能: 1) 允许对多腔塔进行设计计算; 2) 可以对由两段不同材料制成的裙座进行计算。

增加了按GB150-1998附录B进行超压泄放装置的校核计算内容。

3.3MPa 150℃ 16MnR 0mm 300 12 1200 2000 12

总体薄膜应力强度: SI = 177.87

塔设备设计与强度校核

在Design页面可以进一步对流体的性质设置,如物系的发泡因子,系统 的过载量(其中发泡因子经验来自孙兰义的化工流程模拟实训P110 表7)

数据输入完毕后,点击run就可以得到结果,结果如下

结果可以看出我们的流量比较均匀,实际设计的时候我们将我们 的塔径设为1.8米,应该能够符合要求(注意设计定型设备的时候 塔径和塔板间距是有标准的,具体标准请参见化工工艺设计手册,

非定型设备价格较高需要订做,慎重考虑,实在设计不能完成时 可以计数据输

入到校核中,并对初步设计过程中没有的数据进行进一步设计!其中塔径按照上 一步圆整到1.8米,板间距按照上步0.6米,溢流数为1,堰高0.05米(堰高的经验 也在化工原理下册第三章)输入完毕后,若design有调整过则调整,没有则采用 默认设置(主要就是发泡因子有无调整),layout这一项选择塔板具体类型(我

最后形成计算说明书,并转化为pdf格式,基本上一个塔的工艺设计和强 度校核就算完毕了!

谢谢

于0.2-0.5 3.停留时间应该大于4秒)

可以看出浙江大学对板间距和塔径经过调整后是能够满足上 面提出的三点的!

• 至此,塔的工艺设计部分就算完成了!我 们可以得到的数据输入到sw6中进行强度校 核!

• 下面以我们自己的数据,模仿浙江大学的 设计过程,完成我们自己的塔设备设计与 校核!并对之前的设计过程进行详细的讲 解!

塔设备设计与强度校核

(此次说明以水洗塔为例)

2016年5月13日

王程

浙江大学的设计结果如下!

得到的塔的具体工艺结果如下,其中比较重要和余下部分部分相 关的就是直径,需要注意的是若直径相差太大就需要进行分段设

SW6校核要点

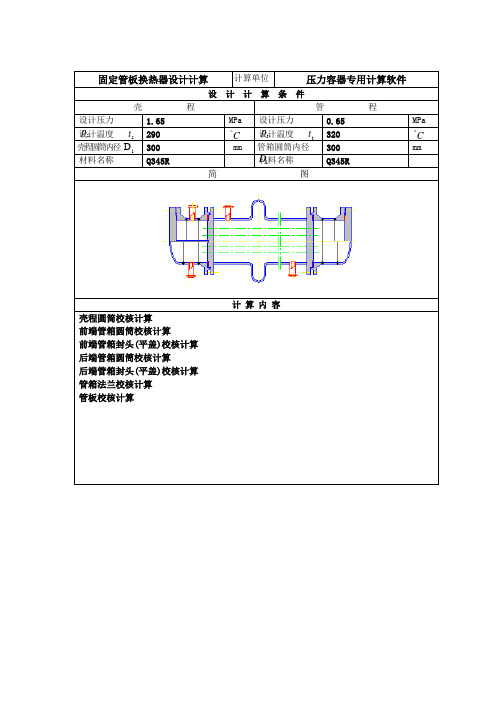

固定管板换热器设计计算计算单位压力容器专用计算软件设计计算条件壳程管程设计压力ps 1.65 MPa设计压力pt0.65 MPa设计温度ts290 ︒C设计温度t t320 ︒C壳程圆筒内径Di 300 mm 管箱圆筒内径Di300 mm材料名称Q345R 材料名称Q345R简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算管板校核计算前端管箱封头计算计算单位压力容器专用计算软件计算条件椭圆封头简图计算压力P c0.65 MPa设计温度t320.00 ︒ C内径D i300.00 mm曲面高度h i81.00 mm材料Q345R (板材)设计温度许用应力[σ]t149.00 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 0.9049计算厚度δ =KP DPc itc205[].σφ-= 0.59mm有效厚度δe =δn - C1- C2=7.00mm 最小厚度δmin = 3.00mm 名义厚度δn =8.00mm 结论满足最小厚度要求重量8.08Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 7.58634MPa结论合格后端管箱封头计算计算单位压力容器专用计算软件计算条件椭圆封头简图计算压力P c0.65 MPa设计温度t320.00 ︒ C内径D i300.00 mm曲面高度h i81.00 mm材料Q345R (板材)设计温度许用应力[σ]t149.00 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 0.9049计算厚度δ =KP DPc itc205[].σφ-= 0.59mm有效厚度δe =δn - C1- C2=7.00mm 最小厚度δmin = 3.00mm 名义厚度δn =8.00mm 结论满足最小厚度要求重量8.08Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 7.58634MPa结论合格壳程圆筒计算计算单位压力容器专用计算软件计算条件筒体简图计算压力 P c 1.65MPa 设计温度 t 290.00 ︒ C内径 D i 300.00mm 材料Q345R ( 板材 )试验温度许用应力 [σ] 189.00MPa 设计温度许用应力 [σ]t 155.80MPa 试验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 1.88mm 有效厚度 δe =δn - C 1- C 2= 7.00 mm 名义厚度 δn = 8.00 mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P[][]σσt= 2.5020 (或由用户输入) MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 64.55 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 6.03915MPa 设计温度下计算应力 σt =P D c i e e()+δδ2= 36.18 MPa [σ]t φ132.43MPa校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度6.00mm,合格延长部分兼作法兰固定式管板设计单位压力容器专用计算软件设计计算条件简图设计压力p s 1.65 MPa设计温度T s290 C︒平均金属温度t s 212.5 ︒C装配温度t o15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t155.8 Mpa程平均金属温度下弹性模量E s 1.902e+05Mpa平均金属温度下热膨胀系数αs 1.233e-05 mm/mm ︒C圆壳程圆筒内径D i300 mm 壳程圆筒名义厚度δs8 mm壳程圆筒有效厚度δse7 mm 筒壳体法兰设计温度下弹性模量E f’ 1.84e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i27.069e+04 mm2壳程圆筒金属横截面积A s=πδs(D i+δs)6751 mm2管设计压力p t0.65 MPa箱设计温度T t 320 ︒C 圆材料名称Q345R筒设计温度下弹性模量E h 1.81e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 12 mm管箱圆筒有效厚度δhe 7 mm管箱法兰设计温度下弹性模量E t” 1.81e+05 MPa材料名称0Cr18Ni9换管子平均温度t t 315 ︒C 设计温度下管子材料许用应力[σ]t t 112.8 MPa设计温度下管子材料屈服应力σs t125.4 MPa 热设计温度下管子材料弹性模量E t t 1.744e+05 MPa 平均金属温度下管子材料弹性模量E t 1.748e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.766e-05 mm/mm︒C 管管子外径d25 mm 管子壁厚δt 2 mm注:δτμλτtpa p D P ~=[]σrt []σrt管箱法兰计算计算单位压力容器专用计算软件设计条件简图设计压力p 0.650 MPa计算压力p c0.650MPa设计温度t320.0︒ C轴向外载荷F0.0N外力矩M0.0N.mm壳材料名称Q345R体许用应力n t[]σ149.0MPa法材料名称Q345R许用[σ]f 185.0MPa兰应力[σ]t f139.0MPa材料名称35螺许用[σ]b117.0MPa应力[σ]t b72.0MPa栓公称直径d B20.0mm螺栓根径d 1 17.3 mm数量n16个D i300.0D o440.0垫结构尺寸D b400.0D外354.0D内310.0δ012.0mm L e20.0L A28.0h 10.0δ122.0材料类型软垫片N22.0m 2.00y(MPa) 11.0压紧面形状1a,1b b8.39D G337.2片b0≤6.4mm b= b0b0≤6.4mm D G= ( D外+D内)/2 b0 > 6.4mm b=2.530b b0 > 6.4mm D G= D外- 2b螺栓受力计算预紧状态下需要的最小螺栓载荷W aW a=πbD G y= 97784.4N操作状态下需要的最小螺栓载荷W pW p = F p + F= 81165.6N所需螺栓总截面积A m A m = max (A p ,A a ) = 1127.3mm2实际使用螺栓总截面积A b Ab = 214dnπ= 3758.4mm2力矩计算操F D = 0.785i2D p c= 45922.5N L D= L A+ 0.5δ1= 39.0mmM D= F D L D= 1790977.5N.mm作F G = F p= 23101.0NL G= 0.5 ( D b - D G )= 31.4mmM G= F G L G= 725164.4N.mmM pF T = F-F D= 12101.0N L T=0.5(L A + δ1 + L G )= 40.7mmM T= F T L T= 492457.9N.mm 外压: M p = F D (L D - L G )+F T(L T-L G ); 内压: M p = M D+M G+M T M p = 3008599.8N.mm预紧M aW = 285812.2N L G = 31.4mm M a=W L G = 8971949.0N.mm 计算力矩M o= M p与M a[σ]f t/[σ]f中大者M o = 6741086.0N.mm。

SW6计算塔器时应注意的几个问题

感谢您的观看

THANKS

网络安全

在使用网络进行数据传输时,应确保网络的安全性和稳定性。应使用安全的网络协议对数据进行传输,并确保数据不会被 窃取或篡改。

计算结果的可信度评估

结果复核

在得到计算结果后,应对结果进行复核,确保结果的正 确性和可信度。如果结果存在疑问或异常,应重新进行 计算或采用其他方法进行验证。

数据源可靠性

在计算前,应对数据源的可靠性进行检查和评估。如果 数据源不可靠或存在疑问,应重新采集或采用其他可靠 的数据源。

多样化的塔器类型

SW6计算塔器支持多种类型的塔器设计,包括填料塔、板式塔等 ,适应不同的工艺流程和需求。

SW6计算塔器的局限性

1 2

技术要求高

使用SW6计算塔器需要一定的技术水平和专业 知识,如果使用不当,可能会导致计算结果不 准确或出现其他问题。

受限于软件功能

SW6计算塔器的功能和性能受限于软件的开发 和更新,可能无法满足所有用户的需求。

建立计算模型

选择合适的模型

根据计算任务和收集的资料,选择合适的计算模型,包括塔器结构模型、流体动力学模型、热力学模型等。

建立数学方程

根据所选模型,建立相应的数学方程,包括结构力学方程、流体动力学方程、热力学方程等,以描述塔器的性 能和行为。

02

塔器计算的参数设定

压力参数设定

压力参数是塔器计算中的重要因素,必须准确设定。要了解进出口压力、温度和流量的关系,以及设备材质、 压力等级等因素,合理选择压力参数。

02

选择符合计算条件的塔器计算软件,并进行软件校验,以确保

计算结果的可靠性。

输入数据准确

03

确保输入到计算软件中的数据准确无误,如塔器尺寸、物料性

【精品】SW6应用体会

S W6应用体会使用sw6—2011计算压力容器开孔补强的几个问题作者:司文华来源:《山东工业技术》2013年第10期【摘要】开孔补强是压力容器设计中必不可少的一部分,在压力容器结构设计前需要使用sw6-2011过程设备强度计算软件进行强度计算。

为保证计算的准确性,必须透彻理解sw6-2011软件计算的理论基础,但在实际工作中,一些设计者常常会忽视标准规范中的某些说明或者对计算理论的理解不够透彻而导致取值错误,直接影响了设备的安全可靠性。

本文列举了几个在日常工作中经常遇到的在使用sw6-2011计算压力容器开孔补强时需要注意的问题及通常的处理办法,提醒设计者在设计工作中引起足够重视。

【关键词】开孔补强;压力容器;sw6-20110 引言为满足工艺或结构需要,在压力容器设计中开孔是必不可少的。

容器开孔接管后会引起开孔或接管部位的应力集中,再加上接管上会有各种外载荷所产生的应力及热应力,以及容器材料和制造缺陷等各种因素的综合作用,使得开孔和接管附近就成为压力容器的薄弱部位。

虽然标准和规范对设计和计算都作了较为详细的规定,但在使用sw6-2011过程设备强度计算软件计算开孔补强时需要注意对标准规范中有关定义的理解和把握,灵活运用软件,必要时对有关数据进行调整,才能得到正确的结论,保证设备的安全可靠性。

1.补强方法及适用范围1.1.计算时应注意的问题在使用sw6-2011计算开孔补强之前要先判断接管的直径和壁厚是否满足gb150.3-2011中6.1.3不另行补强的最大开孔直径[1]的要求,满足要求的可以不进行计算,没有进行判断直接输入数据的,生成计算书会显示满足不另行补强的最大开孔直径的要求,不予进行计算。

还需要注意的是单个孔开孔补强计算合格,然而该孔的有效补强区b=2d范围内还有其他开孔,形成孔桥的,则应按孔桥处理。

在计算两相邻开孔中心的间距或者任意两孔中心的间距时对曲面间距应按弧长计算,按照弦长或中心线垂直距离计算是不正确的。

填料塔sw6校核计算说明书

填料塔sw6校核计算说明书过程设备强度计算书SW6-98 软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESSEQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:EQUIPMENT图号:DWG NOo设计单位:压力容器专用计算软件?DESIGNER设计日期Designed by Date校核日期Checked by Date 审核日期Verified by Date审定日期Approved by Date全国化工设备设计技术中心站过程设备强度计算书SW6-98计算单位塔设备校核压力容器专用计算软件?计算条件塔型填料容器分段数(不包括裙座)1压力试验类型液压封头上封头下封头材料名称16MnR (热轧)16MnR (热轧)名义厚度(mm) 1616设计温度(?)长度(mm)名义厚度(mm)内径(mm)材料名称(即钢号)1 50 189**** **** OCrl 8Ni9 2 34 56 78 9 10圆筒腐蚀裕量(mm)纵向焊接接环向焊接外压计算长度试 验压力(立)试验压力(卧)(Mpa)头系数接头系数(mm) (Mpa) 1 3 0.85 0.85 023456789 10全国化工设备设计技术中心站过程设备强度计算书SW6-98内件及偏心载荷3介质密度kg/m 1000塔釜液面离焊接接头的高度mm 16800塔板分段数1 2 34 5塔板型式 塔板层数每层塔板上积液厚度mm 最高一层塔板高度mm 最低一层塔 板高度mm 填料分段数1 2 3 45填料顶部高度mm 10000填料底部高度 mm 5500kg/填料密度300 3m集中载荷数12345集中载荷kg 集中载荷高度mm 集中载荷中心至 容器中mm 心线距离腐蚀裕量(mm) 3 3焊接接头系数1 1封头形状椭圆形椭筒设计压力(Mpa)塔器附件及基础2塔器附件质量计算系数基本风压N/ml.2 600基础高度mm 300 3塔器保温层厚度mm 保温层密度kg/ m0 03裙座防火层 厚度mm 防火层密度kg/mOO 管线保温层厚度mm 最大管线外径mm 0 场地土类型场地土粗糙度类别II B 地震设防烈度设计地震分组低 于7度第一组阻尼系数地震影响系数最大值,max塔器上平台总个数平台宽度mm 3 4800塔器上最高平台高度mm 塔器上最低平台高度mm 17360 3650全国化工设备设计技术中心站过程设备强度计算书SW6-98裙座裙座底部截面内径mm 裙座结构形式圆筒形3408裙座与壳体连接形 式裙座高度mm 对接2850裙座材料名称裙座设计温度? Q235-B 50裙座腐蚀裕量mm 裙座名义厚度mm3 12裙座材料许用应力MPa 113裙座与筒 体连接段的材料裙座与筒体连接段在设计MPa 温度下许用应力裙座与筒体连接段 长度mm裙座上同一高度处较大孔个数裙座较大孔中心高度mm 4 950裙座上较大孔引出管内裙座上较大孔引出管厚mm mm 125 4径(或宽度)度裙座上较大孔引出管长度mm 430地脚螺栓及地脚螺栓座地脚螺栓材料名称地脚螺栓材料许用应力MPa Q235 147注:以下设计参数均参照JB4710-92表5-6并计算确定地脚螺栓个数地 脚螺栓公3412笼式扶梯与最大管线的相对90位置称直径mm 28 36全部筋板块数相邻筋板最大外侧间距mm 48 360.77筋板内侧间距mm85筋板厚度mm筋板宽度mm 16 130盖板类型盖板上地脚螺栓孔直径mm整块50盖板厚度mm盖板宽度mm 22 0垫板垫板上地脚螺栓孔直径mm有39垫板厚度mm垫板宽度mm 16 80基础环板外径mm基础环板内径mm 3612 3212基础环板名义厚度mm 18全国化工设备设计技术中心站过程设备强度计算书SW6-98计算结果容器壳体强度计算元件名称压力设计直立容器校核许用内压(MPa)许用外压(MPa)名义厚度(mm)取用厚度(mm)下封头16 16 1.532第1段圆筒12 12 0.513第1段变径段第2段圆筒第2段变径段第3段圆筒第3段变径段第4段圆筒第4段变径段第5段圆筒第5段变径段第6段圆筒第6段变径段第7段圆筒第7段变径段第8段圆筒第8段变径段第9段圆筒第9段变径段第10段圆筒上封头16 16 1.532裙座名义厚度(mm)取用厚度(mm)12 12全国化工设备设计技术中心站风载及地震载荷1,1(下封头)裙座与筒体连1,1(筒体)22 3,3 0,0 A,A接段操作质量m,m,m, m, m, m, m, mae257484 256292 251955 251955 最小质量m,m, 0.2m, m, m, m, m001020304ae 86946.8 85755 81417.5 81417.5 压力试验时质量270044 268852 81417.5 81417.51,1 风弯矩M,P,l/2, P,Q, 1/2), P,(l, 1, 1/2), ...wiii, lii, li, 2ii, li, 21.498e+09 1.391e+09 1.183e+09 1.183e+09n,II2Mca Q) M,(2,/T)Ym(h,h),(h),calTlkkkl,kin,II2Mca (II) M,(2,/T)Ym(h,h),(h) ,ca2T2kkk2垣I,I顺风向弯矩①MewI,I顺风向弯矩M(n)cwI,II,I2I,I2M,max(M,(M), (M))组合风弯矩ewwcacw1.498e+09 1.391e+09 1.183e+09 1.183e+09n,II地震弯矩注:计及高振型时,此项按B.24计算M,F(h,h),lEkk,ki0 0 0 0偏心弯矩M,mgeee0000IIini,…M,max(M, M,M, 0.25M, M)最大弯矩maxweEweIIini,…M,max(M, M,M, 0.25M, M)需横风向计算时maxeweEwe1.498e+09 1.391e+09 1.183e+09 1.183e+095全国化工设备设计技术中心站n0,0 垂直地震力F,mhF/mh(i,l,2,..,n),viiivkk,lk 0000应力计算…PD/4,llciei0.00 0.00 22.67 1 7.00IIII… …(mg,FO/,D,vieil2028.77 25.87 30.85 23.1411,2 …4M/,D,maxieil320.0312.00 17.3813.03III], "(m&FV ,D,viei2209.97 7.48,,PD/4,31Tiei0.00 0.00 14.17 10.62II, …mg/,D,liei3230.17 27.14 9.97 7.48II,2,,4(0.3M, M)/,D,weiei336.01 3.60 5.21 3.91 t[J113.00 113.00 137.00 189.00 B60.39 60.39 53.37 53.376全国化工设备设计技术中心站过程设备强度计算书SW6-98组合应力校核(内压),(外压),A1123239.19 6.89许用值139.74 192.78(内压),(外压)”,,…,022312348.80 37.87 27.35 20.51 许用值72.47 72.47 64.04 64.04,,,,,, ,A31239.41 7.06许用值221.40 372.60,,,, ,A42336.18 30.74 15.18 11.39 许用值60.39 60.39 64.04 64.04,,(p, 9.81,H)(D, ,)/2,Twieiei70.51 52.89 许用值156.83 263.93校核结果合格合格合格合格注1:,中i和j的意义如下iji=l操作工况j=l设计压力或试验压力下引起的轴向应力(拉)i=2检修工况户2重力及垂直地震力引起的轴向应力(压)i=3液压试验工况j=3弯矩引起的轴向应力(拉或压)札]设计温度下材料许用应力B设计温度下轴向稳定的应力许用值注2:,:轴向最大组合拉应力,:轴向最大组合压应力A1A2,:液压试验时轴向最大组合拉应力,:液压试验时轴向最大组合压应力A3A4,:试验压力引起的周向应力注3:单位如下质量:kg力:N弯矩:N,mm应力:MPa全国化工设备设计技术中心站过程设备强度计算书SW6-98计算结果地脚螺栓及地脚螺栓座44,,(DD)3 obib基础环板抗弯断面模数mm ,Z1.73336e+09 b32Dob22(),D,D2obib mm A,2.14382e+06 基础环板面积b422 基础环板计算力矩N,mm 7763.76 max(M,C,b,M,CJ)xxbmaxyybmax基础环板需要厚度mm 17.80基础环板厚度厚度校核结果合格混凝土地基上最大压应力…0000,M/Z , (mg,F)/AbvbmaxOMPa 2.04 … 中大值,bmax,00,,0.3MM)/Zrng/Awebbmax,0,0MMrng, wemin地脚螺栓受风载时最大拉应力MPa ,,,0.47 BZAbb地脚螺栓受地震载荷时最大拉应力0,00,00,0MMMmgF, 0.25, ^wevOMPa -0.96 ,…BZAbb,4ABb mm 20.591 ,, dC地脚螺栓需要的螺纹小径12,n[,]bt地脚螺栓实际的螺纹小径mm 31.67地脚螺栓校核结果合格F ,,筋板压应力MPa 14.47G f n,lG12筋板许用应力MPa 95.34筋板校核结果合格,3F113 MPa 46.28 ,,盖板最大应力z'2'24(Ld),, (Ld),cz2342盖板许用应力MPa 140盖板校核结果?合格裙座与壳体的焊接接头校核焊接接头截面上的塔器操作质量251955 kg焊接接头截面上的最大弯矩1.18329e+09 N,mm8全国化工设备设计技术中心站过程设备强度计算书SW6-98对接接头校核2对接接头横截面mm 87793.6 ,D,ites32对接接头抗弯断面模数mm7.48002e+07 ,D,/4ites对接焊接接头在操作工况下最大拉应力JJJJJJ,,,MPaMmgF-12.334>vmax0 ,2,D”D,itesites对接焊接接头拉应力许可值81.36 MPa对接接头拉应力校核结果合格搭接接头校核2搭接接头横截面mm A,0.7,D,wotes32搭接接头抗剪断面模数mmZ,0.55D,wotes搭接焊接接头在操作工况下最大剪应力,,JJJJJJMPa, MmgFmaxOv , ZAww搭接焊接接头在操作工况下的剪应力许可值MPa搭接焊接接头在试验工况下最大剪应力JJJJ…MPa MMmg, 0.3wemax , ZAww搭接焊接接头在试验工况下的剪应力许可值MPa搭接接头拉应力校核结果主要尺寸设计及总体参数计算结果裙座设计名义厚度mm 12壳体和裙座质量kg25225附件质量kg5045.01内件质量kgO保温层质量kg。

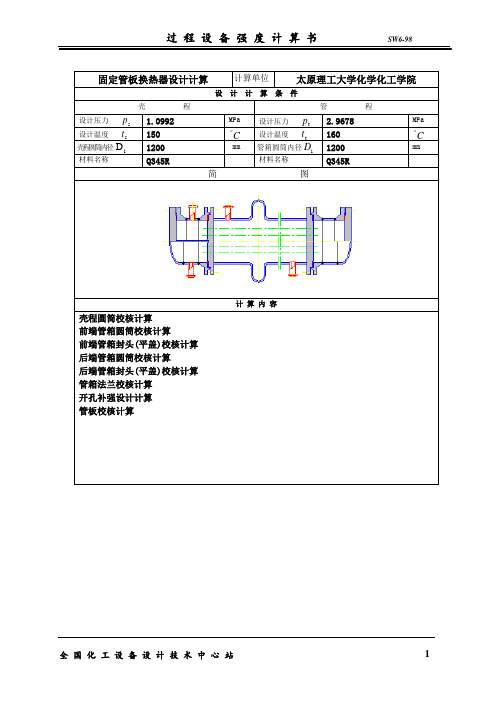

sw6换热器全部校核数据校核

固定管板换热器设计计算计算单位太原理工大学化学化工学院设计计算条件壳程管程设计压力p s 1.0992 MPa设计压力p t 2.9678 MPa 设计温度t s150 ︒C设计温度t t160 ︒C 壳程圆筒内径D i1200 mm 管箱圆筒内径D i1200 mm 材料名称Q345R 材料名称Q345R简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算开孔补强设计计算管板校核计算前端管箱筒体计算计算单位太原理工大学化学化工学院计算条件筒体简图计算压力 P c 2.97MPa 设计温度 t 160.00︒ C 内径 D i 1200.00mm 材料Q345R ( 板材 )试验温度许用应力 [σ] 189.00MPa 设计温度许用应力 [σ]t 187.80MPa 试验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.30mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ1.00厚度及重量计算 计算厚度 δ = P D Pc it c 2[]σφ- = 9.56mm 有效厚度 δe =δn - C 1- C 2= 13.40mm 名义厚度 δn =14.70mm 重量264.21Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =3.7335 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 169.04MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 4.14788MPa 设计温度下计算应力σt =P D c i e e()+δδ2= 134.37 MPa[σ]t φ 187.80MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度10.00mm,合格前端管箱封头计算计算单位太原理工大学化学化工学院计算条件椭圆封头简图计算压力P c 2.98 MPa设计温度t160.00 ︒ C内径D i1200.00 mm曲面高度h i300.00 mm材料Q345R (板材)设计温度许用应力[σ]t187.80 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.60 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ-= 9.55mm有效厚度δe =δn - C1- C2=14.40mm最小厚度δmin = 3.00mm名义厚度δn =15.00mm 结论满足最小厚度要求重量163.84Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 3.55133MPa结论合格后端管箱筒体计算计算单位太原理工大学化学化工学院计算条件筒体简图计算压力 P c 2.97MPa 设计温度 t 160.00︒ C 内径 D i 1200.00mm 材料Q345R ( 板材 )试验温度许用应力 [σ] 189.00MPa 设计温度许用应力 [σ]t 187.80MPa 试验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.60mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ1.00厚度及重量计算 计算厚度 δ = P D Pc it c 2[]σφ- = 9.56mm 有效厚度 δe =δn - C 1- C 2= 13.40mm 名义厚度 δn =14.70mm 重量264.21Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =3.7335 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 169.04MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 4.14788MPa 设计温度下计算应力σt =P D c i e e()+δδ2= 134.37 MPa[σ]t φ 187.80MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度10.00mm,合格后端管箱封头计算计算单位太原理工大学化学化工学院计算条件椭圆封头简图计算压力P c 2.97 MPa设计温度t160.00 ︒ C内径D i1200.00 mm曲面高度h i300.00 mm材料Q345R (板材)设计温度许用应力[σ]t187.80 MPa试验温度许用应力[σ]189.00 MPa钢板负偏差C10.30 mm腐蚀裕量C2 1.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ-= 9.52mm有效厚度δe =δn - C1- C2=11.40mm最小厚度δmin = 3.00mm名义厚度δn =14.70mm 结论满足最小厚度要求重量163.84Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 3.55133MPa结论合格壳程圆筒计算计算单位太原理工大学化学化工学院计算条件筒体简图计算压力 P c 1.11MPa 设计温度 t 150.00︒ C 内径 D i 1200.00mm 材料Q345R ( 板材 )试验温度许用应力 [σ] 189.00MPa 设计温度许用应力 [σ]t 189.00MPa 试验温度下屈服点 σs 345.00MPa 钢板负偏差 C 1 0.30mm 腐蚀裕量 C 2 1.00mm 焊接接头系数 φ1.00厚度及重量计算 计算厚度 δ = P D Pc it c 2[]σφ- = 3.53mm 有效厚度 δe =δn - C 1- C 2= 9.40mm 名义厚度 δn =10.70mm 重量2236.28Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =3.7100 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 238.66MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 2.93799MPa 设计温度下计算应力σt =P D c i e e()+δδ2= 71.34 MPa[σ]t φ 189.00MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度10.00mm,合格延长部分兼作法兰固定式管板设计单位太原理工大学化学化工学院设计计算条件简图设计压力p s 1.099 MPa设计温度T s150 C︒平均金属温度t s 93.5 ︒C装配温度t o15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t189 Mpa程平均金属温度下弹性模量E s 2.032e+05Mpa平均金属温度下热膨胀系数αs 1.148e-05 mm/mm ︒C圆壳程圆筒内径D i1200 mm壳程圆筒名义厚度δs10.7 mm 壳程圆筒有效厚度δse9.4 mm 筒壳体法兰设计温度下弹性模量E f’2e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i2 1.131e+06 mm2 壳程圆筒金属横截面积A s=πδs(D i+δs) 3.571e+04 mm2管设计压力p t 2.968 MPa 箱设计温度T t 160 ︒C圆材料名称Q345R筒设计温度下弹性模量E h 1.992e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 35 mm管箱圆筒有效厚度δhe 34 mm 管箱法兰设计温度下弹性模量E t” 1.992e+05 MPa 材料名称20(GB8163)换管子平均温度t t 127.4 ︒C设计温度下管子材料许用应力[σ]t t 138.2 MPa 设计温度下管子材料屈服应力σs t207.2 MPa 热设计温度下管子材料弹性模量E t t 1.884e+05 MPa 平均金属温度下管子材料弹性模量E t 1.899e+05 MPa 平均金属温度下管子材料热膨胀系数αt 1.172e-05 mm/mm︒C管管子外径d25 mm 管子壁厚δt 2.5 mm管箱法兰计算计算单位太原理工大学化学化工学院设 计 条 件简 图设计压力 p 2.978 MPa 计算压力 p c 2.978 MPa 设计温度 t 160.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm壳 材料名称 Q345R 体 许用应力 nt[]σ 187.8 MPa 法 材料名称 16Mn 许用 [σ]f 170.0 MPa 兰 应力 [σ]t f 144.2 MPa 材料名称30CrMoA 螺 许用 [σ]b 167.0 MPa 应力[σ]t b144.4 MPa 栓 公称直径 d B 36.0 mm 螺栓根径 d 1 31.7 mm 数量 n 44个D i 1200.0 D o 1450.0垫 结构尺寸 D b 1380.0 D 外 1308.0 D 内 1238.0 δ0 28.0 mm L e35.0 L A 48.0 h 48.0 δ142.0 材料类型 软垫片N 35.0 m 2.00 y (MPa) 11.0压紧面形状1a,1bb10.58D G1286.8片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 470656.2 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 4382185.0N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 30347.5 mm 2 实际使用螺栓总截面积 A bA b = 214d nπ= 34660.8 mm 2力 矩 计 算 操 F D = 0.785i 2D p c = 3365879.0 N L D = L A + 0.5δ1 = 69.0mm M D = F D L D= 232245648.0 N .mm 作 F G = F p= 509351.4 N L G = 0.5 ( D b - D G ) = 46.6mmM G = F G L G= 23727496.0 N .mm M pF T = F -F D = 504736.6NL T =0.5(L A + δ1 + L G )= 68.3mmM T = F T L T = 34469408.0N .mm外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 290442560.0N .mm 预紧M aW = 5428195.0 NL G = 46.6mmM a =W L G = 252865616.0N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o = 290442560.0N .mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

地脚螺栓个数:

24

地脚螺栓根径(mm):

23.752

地脚螺栓材料:

Q235

地脚螺栓许用应力(MPa):

147

基础环板内径(mm):

3050

基础环板厚度(mm):

8

基础环板外径(mm):

3390

基础环板上地脚螺栓两侧筋板内侧间距(mm):

443.891

基础环板上两相邻筋板外侧最大间距L(mm):

443.891

全部筋板块数:

15

筋板厚度(mm):

12

筋板高度(mm):

200

筋板宽度(mm):

110

盖板结构:

整块

盖板宽度(mm):

0

盖板厚度(mm):

18

垫板宽度(mm):

60

垫板厚度(mm):

12

垫板螺栓孔直径(mm):

30

盖板螺栓孔直径(mm):

43

框架结构数据

框架高度(mm):

0

框架质量(kg):

1

试验压力(Mpa):

0

自下向上第2段筒体

计算条件

材料名称:

16MnR(热轧)

本段设计压力(MPa):

材料类型:

板材

本段设计温度(℃):

105

本段筒体内径(mm):

3200

设计温度下许用应力t(MPa):

181

本段筒体名义厚度(mm):

20

试验温度下屈服点s(MPa):

325

本段筒体长度(mm):

2500

0

塔体保温层密度(mm):

0

最大管线外径(mm):

0

管线保温层厚度(mm):

0

塔体上平台总个数:

0

塔体上最低平台距基础的高度(mm):

0

塔体上最高平台距基础的高度(mm):

0

扶梯与最大管线的相对位置:

90°

平台宽度(mm):

0

平台包角(°):

360

载荷数据

偏心载荷或集中载荷个数(不大于5):

0

塔设备附件质量系数(以壳体质量为基准):

1.2

基本风压值(N/m):

0

地震设防烈度:

小于7级

场地土类型:

I类

地面粗糙度类别:

A类

地震类型:

近震

裙座数据

裙座数据(1)

基础类型:

无框架

裙座结构:

圆筒形

裙座与筒体连接形式:

对接

锥形裙座底截面内径(mm):

3200

基础高度(mm):

26

裙座总高度(mm):

4.6

裙座设计温度(°):

100

裙座名义厚度(mm):

试验温度下许用应力(MPa):

181

腐蚀裕量C2(mm):

3

钢板负偏差C1(mm):

未指定为0

纵向焊缝焊接接头系数:

1

液柱静压力(MPa):

0

环向焊缝焊接接头系数:

1

试验压力(Mpa):

0

塔板段数据

自下向上第1塔板段:

塔板类型

筛板

该段塔板数:

4

每层塔板上物料厚度(mm):

80

该段最低一块塔板距基础高度hp1(mm):

5800

该段最高一块塔板距基础高度hp2(mm):

11000

填料段数据

自下向上第1填料段:

操作工况下的填料密度(kg/m):

5000

该段填料底部距基础高度hf1(mm):

11800

该段填料顶部距基础高度hf2(mm):

13800

附件数据

介质密度(kg/m):

0

塔釜液面高度(mm):

0

塔体保温层厚度(mm):

塔器主体设计参数

压力试验类型:

液压试验

塔板分布段数:

1

指定筒体材料负偏差为0:

指定为0

填料分布段数:

1

筒体分段数(不包括变径段且不大于10):

2

连接自下向上第2段与第3段筒体的变径段

连接自下向上第1段与第2段筒体的变径段

连接自下向上第4段与第5段筒体的变径段

连接自下向上第3段与第4段筒体的变径段

连接自下向上第6段与第7段筒体的变径段

连接自下向上第5段与第6段筒体的变径段

连接自下向上第8段与第9段筒体的变径段

连接自下向上第7段与第8段筒体的变径段

连接自下向上第9段与第10段筒体的变径段

自下向上第1段筒体

计算条件

材料名称:

16MnR(热轧)

本段设计压力(MPa):

材料类型:

板材

本段设计温度(℃):

260

本段筒体内径(mm):

3200

0

框架惯性矩(mm4):

0

框架材料(碳钢)弹性模量(MPa):

0

框架材料类型:

混凝土

设计温度下许用应力t(MPa):

154.2

本段筒体名义厚度(mm):

20

试验温度下屈服点s(MPa):

325

本段筒体长度(mm):

6000

试验温度下许用应力(MPa):

181

腐蚀裕量C2(mm):

3

钢板负偏差C1(mm):

未指定为0

纵向焊缝焊接接头系数:

1

液柱静压力(MPa):

0

环向焊缝焊接接头系数:

20

裙座腐蚀裕量(mm):

3Pa)

181

设计温度下屈服点(MPa):

325

设计温度下弹性模量(MPa):

203000

裙座防火层厚度(mm):

30

裙座防火层密度(kg/m3):

0

指定裙座材料负偏差为0

指定为0

裙座与筒体连接段材料:

裙座与筒体连接段长度(mm):

裙座与筒体连接段在设计温度下许用应力(MPa):

裙座数据(2)

裙座上同一高度处较大孔(包括人孔)个数:

0

裙座上较大孔中心线高度h1(mm):

500

裙座上较大孔引出管水平方向内径d(mm):

650

裙座上较大孔引出管名义厚度t(mm):

6

裙座上较大孔引出管长度c(mm):

60

裙座数据(3)

地脚螺栓公称直径(mm):