SPCC冷轧薄板退火工艺的优化与性能分析

退火工艺对SPCC_SD冷轧板组织和性能的影响

1 前言

SP CC2SD 是 JIS G3141 标准中标准调质的普 通用途级低碳铝镇静钢冷轧板, 虽然标准要求的 力学性能范围很宽, 但用户常根据不同用途对产 品提出额外性能要求, 如有些用户除要求 SP CC 冷轧卷具有常规力 学性能外, 还 要求硬度达到 H RB 45~ 60[1] 。

要达到这样的硬度, 通常需在连续退火炉中 生产, 低碳铝镇静钢连续退火后, 成品的晶粒较 细 ( 一般大于 1010 级) , 间隙原子含量较高, 因 而能保证较高的强度和硬度。而罩式紧卷退火加

收稿日期: 2005- 05- 16

收修改稿日期: 2005- 07- 18

作者简介: 许哲峰 ( 1976- ) , 男 ( 汉族) , 吉林松原人, 助理工程师。

# 18 #

轧

510 e @10h+ 620 e @5h。试样热处理后, 加工

成标准拉伸试样, 进行力学性能测试, 并对不同

退火态试样采用光学显微镜进行了显微组织检测。

退火工艺/ e @h 620 @0 ( 单台阶) 620 @0 ( 双台阶) 620 @5 ( 单台阶) 620 @5 ( 双台阶)

Rs / MPa 290 275 285 275

Rb / MPa 370 355 360 355

D80/ % 36 36 38 36

织见图 2, 铁素体晶粒平均尺寸变化见图 3。

( 3) 用实验室退火试验结果指导生产实践, 保证了攀钢生产的 SPCC2SD 冷轧板具有细晶粒, 较高的强度和硬度, 使攀钢生产的 SPCC2SD 冷 轧板组织和力学 性能已达到日本 和韩国进口的 SP CC2SD 冷轧板性能, 成功取代了进 口, 实现 了 / 以产顶进0 的目标。现该产品已应用于国内 家电、钢制家具等行业中。

低合金钢冷轧薄板的退火工艺优化研究

低合金钢冷轧薄板的退火工艺优化研究摘要:退火工艺是低合金钢冷轧薄板生产过程中必不可少的工艺环节,它对于薄板的综合性能和加工性能具有重要的影响。

本文针对低合金钢冷轧薄板的退火工艺进行了深入研究,通过优化工艺参数和调节退火工艺条件,实现了低合金钢冷轧薄板的性能提升和生产效率的提高。

关键词:低合金钢;冷轧薄板;退火工艺;优化研究;生产效率1. 引言低合金钢冷轧薄板广泛应用于汽车工业、电子电器、建筑等领域。

退火工艺是冷轧薄板生产过程中的关键工艺环节,对于冷轧薄板的力学性能和加工性能具有重要的影响。

因此,研究低合金钢冷轧薄板的退火工艺优化,具有重要的理论和实际意义。

2. 低合金钢退火工艺的影响因素2.1 温度退火温度是影响低合金钢冷轧薄板退火效果的重要因素之一。

过低的退火温度可能导致晶粒细化不彻底,力学性能不佳;而过高的退火温度则可能导致晶粒长大,硬度下降。

因此,在优化退火工艺时,需要选择适宜的退火温度。

2.2 保温时间保温时间对于低合金钢冷轧薄板的晶粒细化和组织改善有重要影响。

适宜的保温时间可以使材料的晶粒细化得到进一步改善,提高其力学性能和加工性能。

2.3 冷却方式冷却方式是影响低合金钢冷轧薄板组织和性能的重要因素。

不同的冷却方式对晶粒的长大和相变过程具有不同的影响。

水冷是一种常用的冷却方式,可以使晶粒得到更好的细化,提高低合金钢冷轧薄板的强度和韧性。

3. 低合金钢冷轧薄板退火工艺优化方法3.1 基于试验设计的工艺优化通过设计试验矩阵,分析不同工艺参数对低合金钢冷轧薄板性能的影响,确定最佳工艺参数组合。

采用正交试验设计等方法,有效地减少了试验次数,提高了工艺优化的效率。

3.2 数值模拟优化利用有限元数值模拟方法,对低合金钢冷轧薄板的退火工艺进行数值模拟,分析退火过程中的温度场和应力场,预测材料的织构、晶粒大小以及相变行为。

通过优化数值模拟结果,确定最佳的退火工艺参数。

3.3 综合优化方法结合试验设计和数值模拟方法,进行综合优化。

SPCC薄板冷轧及连续退火工艺研究

S P CC s h e e t wi t h f i n e s t s i z e o f 5 . 2 3 m h a s h i g h e s t y i e l d r a t i o t h a n a l l s a me p r o d u c t s i n ma r k e t .

总第 2 0 6期

2 0 1 3年 第 2期

河 北 冶金

H EBEI M ETALL U R G Y

To t a l No . 2 0 6 2 0 1 3, Nu mb e r 2

, +

”+

”+

”+

。 +

+

j试验研究 {

+ + .+ 一+ . . + +

Li u Ho n g q i a n g‘

( 1 . He b e i i r o n a n d S t e e l T e c h n o l o g y R e s e a r c h I n s t i t u t e , H e b e i I r o n a n d S t e e l G r o u p ,S h O i a z h u a n g , He b e i ,

S TUDY ABOUT TECHN0LoGY FOR CoLD RO — I . I . G AND CONTⅡ OUS ANNEALⅡ G oF SP CC S HEET

S u n Zh o n g h u a ,An Z h i g u o ,Xi o n g Zi l i u ,Go n g Z h i q i a n g ,Z h a n g Qi a n ,W a n g Xu e h u i ,

退火工艺对薄规格SPCC钢板组织和性能的影响

从 而改善 了 S P C C冷轧薄板的性能, 其 研 究 的 钢

板厚 度 为 0 . 5 ~2 . 0 mi l l 。高 荣 庆 等l _ 2 讨 论 了压

下率和退火温度对 S P C C 钢 带 组 织 与 性 能 的影

T2 2 8 -2 0 0 2 、 GB / T5 O 2 8 一l 9 9 9 和 GB/ T5 O 2 7 , 一

磊等| _ 3 分 析 了不 同退 火 工 艺 对 C S P热 轧 带 钢 供 冷 轧原 料 的 S P C C板 深 冲 性 能 和组 织 的 影 响 , 其

研 究 的冷 轧基 板 厚度 为 1 . 0 mi l l 。 本 文 则 针 对

退 火 工 艺对 薄 规 格 S P C C钢 板 组 织 和 性 能 的影 响

杜 晶晶 , 宋仁伯 , 杨 富强

( 北京科技 大学材料科学与工程学 院, 北京 : 通 过 罩 式 退 火模 拟 试 验 , 研 究 退 火温 度 和 保 温 时 间对 0 . 3 I n m 厚 的薄规格 S P C C钢 板 组 织 及 性 能 的 影 响, 分 析 其 织 构 随 退 火 温 度 的 变化 规 律 。结 果表 明 , 经过 6 8 0℃ ×1 3 h退 火 , 薄规格 S P C C 钢 板 的 Hv 值 为

相比, 薄 规格 S P C C钢板 ( 厚 度≤ 0 . 3 mm) 主 要应

8 O 的 0 . 3 mm 厚 S P C C钢 板 , 其 化 学 成分 如 表

1所 示 。

表1 S P C C钢 板 的 化 学 成 分 ( w / %)

提高冷轧薄钢带SPCE抗拉强度的退火工艺的优化

CI E SC T CHN OL OGY

、01 3 No3 , . . 5

Se2 1 p.0 0

提高冷轧薄钢 带 S CE抗拉强度的退火 工艺 的优化 P

李 兰天 申志强 秦茂 军

( 重钢股份公 司冷轧薄板厂 )

摘

要 对原执行 的冷轧薄钢带 S C P E的退火工艺进行 了工艺优化 ,缩短了保温 时间 ,成功解决 了 S C PE

下 钢 卷不 同堆垛 位 置都 存 在 温差 ,会 产 生严 重 粘结

冷轧 退火 是 一 种再 结 晶退 火 。带 钢 在 冷轧 过程 中金 属 的 晶粒被 破 碎 ,在 金属 内部产 生 了 大量 的位

缺陷和性能缺陷。所以需要确定合理的热处理工艺, 使 强对 流 方式 下 合 理完 成 整个 退 火过 程 ,均 匀 带钢 温度 ,使 不 同退 火 阶段 的 炉 内热 点 和冷 点温 差 处于

K y wo d S E t n i t n t a n aቤተ መጻሕፍቲ ባይዱig o t z e rs PC e sl sr gh e e n e l pi e n mi

1 前 言

深冲用冷轧薄钢带 S C P E材料经过冷轧一退火 平整后 ,材料力 学性 能基本 稳定 。 照材 料使用 要 按 求 ,一 般对 S C P E材 料有 低屈 强 比 、高 冲压性 能 的要

s o nt eh l i gt , u c s f l o v dt eis eo n u i e P tr l e sl t n t h  ̄e od n me S c e su l s l e u f q a f d S CE mae i n i s e gh, a d ic e s d h i y h s u li at e r n ra e n p r r n ep s ae e f ma c a sr t. o

冷轧SPCC钢种退火工艺制度的优化

效率 , 唐钢冷轧薄板厂技术人员针对全氢罩式退火

炉 的实 际生 产情 况 , 根据 冷 硬 卷 相 关 技术 参 数 不 断 调整 退火 制度 , 生产 工艺 进行 了一 系列 优化 试验 。 对

× F 6 2 7 × 正 × 1

Ba e n t a tc lp o uci fc l o l i fTa g St e ,i sa a y e a ou a tr o af c — s d o hepr cia r d t on o o d r li m l o n e l ti n l z d v r sf co st fe ta ng l i n

Ke od :el y efma e n e l g;p o eso t zt n y W r s b l —tp u c ;a n ai n r c s pi a o mi i

1 前 言

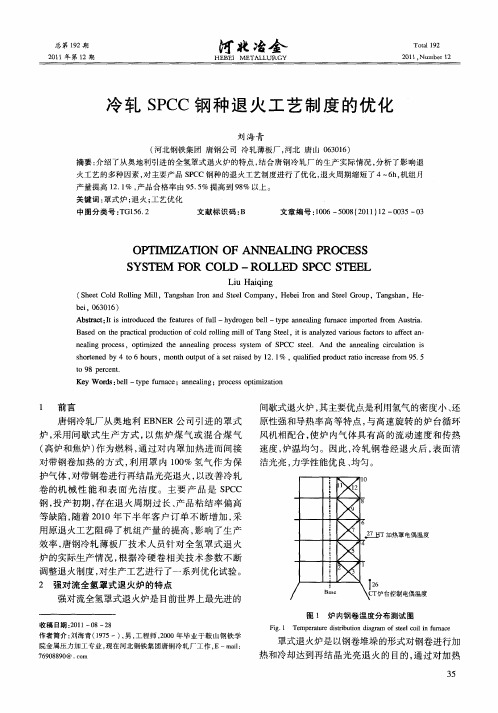

间歇式退火炉 , 其主要优点是利用氢气的密度小 、 还 原性强和导热率高等特点 , 与高速旋转 的炉台循环 风机 相配合 , 炉 内气体 具 有 高 的 流动 速 度 和传 热 使

加 热罩电偶温度

强 对流 全氢 罩式退 火 炉是 目前 世界 上最 先进 的

收 稿 日期 :0 1 8—2 2 1 一O 8

台控 制电偶温度

图 1 炉内钢 卷温度分布测试 图

F g. Te e au e d s i u i n d a r m f se lc i i u n c i 1 mp r t r it b t ig a o te o l n fr a e r o

SPCC冷轧薄板退火工艺的优化与性能分析(1)

致抗拉强度偏高,伸长率偏低。 工艺优化后的组织晶

粒较均匀,长大充分,基本形成了等轴晶。

(a) 改进前

(b) 改进后

×150

×150

图 3 工艺改进前后的金相组织

Fig.3 The microstructure of steel coil before and

after process improvement

172

Hot Working Technology 2010, Vol.39, No.08

下半月出版

Material & Heat Treatment 材料热处理技术

由图 3 可看出,工艺改进前金相组织(即性能不 合格钢卷金相组织)晶粒分布不均匀,长大不充分, 部分组织呈条状,较细小,未形成均匀的等轴晶,导

Abstract:The reason of low-qualifying rate of capability and growing-to-full-size rate of finished products for SPCC sheet of cold rolling were analyzed. The defect that annealing course produces is the major reason that causes useless substandard products. Through adopting the measure of optimization annealing technology, the annealing defect drops obviously. Therefore, the qualifying rate of capability and growing-to-full-size rate of finished products of cold rolling SPCC sheet are effectively raised.

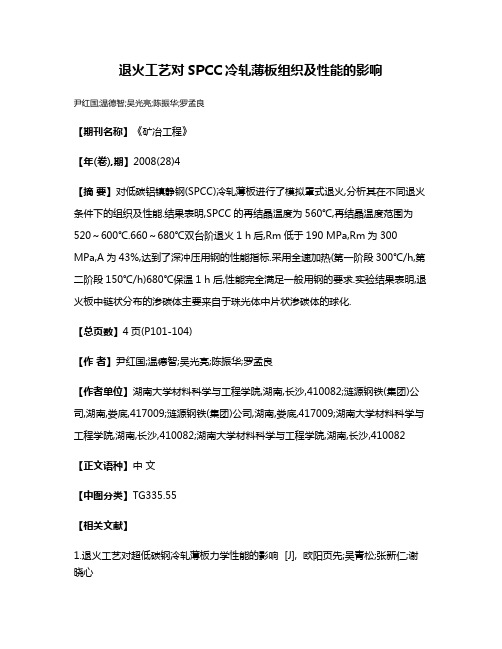

退火工艺对SPCC冷轧薄板组织及性能的影响

退火工艺对SPCC冷轧薄板组织及性能的影响

尹红国;温德智;吴光亮;陈振华;罗孟良

【期刊名称】《矿冶工程》

【年(卷),期】2008(28)4

【摘要】对低碳铝镇静钢(SPCC)冷轧薄板进行了模拟罩式退火,分析其在不同退火条件下的组织及性能.结果表明,SPCC的再结晶温度为560℃,再结晶温度范围为520~600℃.660~680℃双台阶退火1 h后,Rm低于190 MPa,Rm为300 MPa,A为43%,达到了深冲压用钢的性能指标.采用全速加热(第一阶段300℃/h,第二阶段150℃/h)680℃保温1 h后,性能完全满足一般用钢的要求.实验结果表明,退火板中链状分布的渗碳体主要来自于珠光体中片状渗碳体的球化.

【总页数】4页(P101-104)

【作者】尹红国;温德智;吴光亮;陈振华;罗孟良

【作者单位】湖南大学材料科学与工程学院,湖南,长沙,410082;涟源钢铁(集团)公司,湖南,娄底,417009;涟源钢铁(集团)公司,湖南,娄底,417009;湖南大学材料科学与工程学院,湖南,长沙,410082;湖南大学材料科学与工程学院,湖南,长沙,410082【正文语种】中文

【中图分类】TG335.55

【相关文献】

1.退火工艺对超低碳钢冷轧薄板力学性能的影响 [J], 欧阳页先;吴青松;张新仁;谢晓心

2.罩式退火工艺对CSP冷轧薄板组织的影响 [J], 马胜梅

3.退火工艺对薄规格SPCC钢板组织和性能的影响 [J], 杜晶晶;宋仁伯;杨富强

4.退火工艺对CSP供冷轧原料的SPCC板性能和织构的影响 [J], 武磊;刘雅政;刘兴全;洪继要

5.SPCC冷轧薄板退火工艺的优化与性能分析 [J], 李秀莲;何亮;孙尚

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 不同厚度钢卷的退火温度 Tab.1 The annealing temperature of steel coils with

different thickness

钢卷厚度 /mm 1.5~2.0 1.2~1.5 1.0~1.2 0.8~1.0 0.6~0.8 0.5~0.6

下半月出版

Material & Heat Treatment 材料热处理技术

SPCC 冷轧薄板退火工艺的优化与性能分析

李秀莲 1, 何 亮 2, 孙 尚 3

(1. 青海大学 建筑工程系, 青海 西宁 810016; 2. 重庆钢铁股份公司 生 产 指 挥 中 心, 重 庆 400080; 3. 重 庆 钢 铁 股 份公司 冷轧薄板厂, 重庆 401221)

620℃保温 /h /

/

2

2

2

2

加热速度和冷却速度过快将导致钢卷层间压应 力增加,粘结倾向增大。 加热速度由于受加热能力 及钢卷均温慢的影响,是可以控制的。 但换上冷却 罩开始冷却时,冷却速度极快,2 h 后就降到 500 ℃。 在 大 量 实 验 中 发 现 ,600 ℃为 粘 结 易 发 生 的 临 界 点 温度,高于此温度,由于钢卷冷速过快致使层间压应 力增大,极易粘结;低于 600 ℃以后,随着渗 碳体的 析出,屈服极限逐渐增大,就不会产生粘结了。因此, 对 1.2 mm 以下规格钢卷采用降 低冷却速度 的工艺 优化方案:加热结束后,继续将加热罩留在炉台上, 引入助燃空气进行缓冷, 温度降到 600 ℃后再更换 冷却罩快速冷却。

因此,本文通过对各种参数的优化,降低了退火 粘结缺陷。 根据钢卷性能情况,从强度、伸长率和金 相组织等方面进行研究分析, 并提出改进退火工艺 的优化措施, 从而提高了 SPCC 冷轧薄板的性能合 格率。

1 原 SPCC 冷轧薄板生产存在的问题

带钢在退火后产生的粘结、黑斑、黑带和氧化色 等表面缺陷, 影响冷轧产品的成材率和合格率。 因 此,通过优化退火工艺,减少因这些缺陷造成的废次 品, 提高成材率和合格率是目前迫切需要解决的问 题。冷轧产品出现的性能不合格钢卷,主要原因是伸 长率偏低(在 36%左右),抗拉强 度偏高(在 380 MPa 左右),所以需对退火工艺进行针对性优化。

3 从提高性能角度优化退火曲线

3.1 性能不合格原因分析 本厂出现的性能不合格钢卷, 主要是因为伸长

率过低,在 36%左右(标准要求不小于 37%);同时抗 拉 强 度 (σb) 在 380 MPa 左 右 , 接 近 上 限 ( 标 准 要 求 270~410 MPa)。 出现这种情况的主要原因是晶粒长 大不充分,这一观 点 由 金 相 分 析 得 以 证 实 。

文 献 标 识 码 :A

文 章 编 号 :1001-3814(2010)08-0171-03

Technology Optimization and Performance Analysis of Annealing Process for SPCC Cold Rolled Sheet

LI Xiulian1, HE Liang2, SUN Shang3

Key words:SPCC; cold rolled sheet; annealing; process optimization

SPCC 表 示 一 般 用 冷 轧 碳 素 钢 薄 板 及 钢 带 ,主 要应用于汽车制造、电气产品、机车车辆、航空航天、 精密仪表等。 近年来,我国汽车业的发展速度很快, 有 关 专 家 预 计 ,2010 年 国 内 汽 车 产 量 将 突 破 1600 万辆,跃居世界第一,整车用钢的年消费量将超过 1700 万吨。 而轿车用钢板以冷轧板为主,约占钢板 用量的 75%。 为此,国内外大型钢铁企业都投入大 量人力、物力、财力开发汽车用钢。 目前,汽车零件 用 SPCC 钢板的用量占很大比例,其要求 SPCC 钢板 具有低廉的价格、 良好的塑性加工性能和一定的抗冲 压性能[1-2]。 重庆钢铁股份有限公司生产的 SPCC 冷轧 板在板型、化学成分、力学性能检验上均达到国家和 日本、德国的相关标准,冷轧产品合格率很高,产品 投放市场后得到许多客户的认可,带来了可观的经 济效益。 然而,自 2007 年起,该厂使用了大量的涟 钢和 攀 钢 热 轧 卷 后 ,SPCC 冷 轧 薄 板 退 火 后 会 出 现

退火温度 /℃ 705 700 695 690 685 680

退火的保温过程实际上就是钢卷表面与心部的 均温过程,外径越大,装炉量越大,越不易均温;厚度 越薄同样越不易均温。 优化前采用的是随着厚度变 薄和装炉量增大, 延长保温时间的退火工艺, 这种 工艺使薄规 格钢卷(如 0.8 mm 以下)的 退 火 时 间 延 长,从而导致其粘结比例增高。 图 2 为不同厚度钢

表 2 不同厚度钢卷的保温时间 Tab.2 The holding time of steel coil with

different thickness

钢卷厚度 /mm 1.5~2.0 1.2~1.5 1.0~1.2 0.8~1.0 0.6~0.8 0.5~0.6

保温时间 /h 12.0 12.6 13.1 13.7 14.5 15.3

2 从控制粘结缺陷角度优化退火工艺

2.1 粘结的形成机理

《热加工工艺》 2010 年第 39 卷第 08 期

171材料热处理技术 Ma来自erial & Heat Treatment

2010 年 4 月

钢卷在罩式炉中的受热主要来自内罩的热辐射 和保护气的热对流,因带钢为紧卷退火,保护气经端 面向层间传热明显不如内、外表面,如图 1 所示。 钢 卷存在径向温度梯度, 造成外层与心部间产生压应 力。 在加热末期和冷却初期,钢卷屈服极限较低,在 压应力作用下,铁原子在高温下产生扩散连接,从而 形成粘结[3]。

试 验,制定 出 改 进 措 施 :620 ℃以 前 全 速 加 热 ,此 后

以 25 ℃/h 的速度加热,同时延长保温时间 1 h,使钢

卷在均温充分的同时晶粒充分长大,提高伸长率、降

低抗拉强度[6]。

(2) 优化保温时间与装炉量的关系

钢卷重量的差异导致每炉的装炉量有差别,此

前的原则是:以 70 t~75t 装炉量为基准,每增(减)5 t,

3.2 退火工艺的改进

通过性能不合格原因的分析, 制定了以下工艺

改进方案。

(1) 减缓高温阶段的加热速度并延长保温时间

当加热到 600 ℃以上较高温度后, 卷芯内外温

差较大,这时外圈部分开始再结晶,如果加热速度过

快,就会使整卷再结晶不均匀。由于之前的工艺优化

方案在 620 ℃设定了一个保温平台, 通过反复生产

保温时间延长(缩短)0.5 h。 鉴于性能不合格卷主要

集中在重量大、装炉量大的钢卷中,对保温时间进行

调整,通过多轮试验调整,最终确定了如表 3 所示的

摘 要:分析了 SPCC 冷轧薄板成材率和性能合格率低的原因,确定 退 火 过 程 产 生 的 缺 陷 是 造 成 废 次 品 的 主 要 原

因;并通过采取优化退火工艺的措施,使退火缺陷明显下降,性能得到显著改善,从而有效提高了成材率和性能合格率。

关键词:SPCC; 冷轧薄板; 退火;工艺优化

中 图 分 类 号 :TG156.26

致抗拉强度偏高,伸长率偏低。 工艺优化后的组织晶

粒较均匀,长大充分,基本形成了等轴晶。

(a) 改进前

(b) 改进后

×150

×150

图 3 工艺改进前后的金相组织

Fig.3 The microstructure of steel coil before and

after process improvement

172

Hot Working Technology 2010, Vol.39, No.08

下半月出版

Material & Heat Treatment 材料热处理技术

由图 3 可看出,工艺改进前金相组织(即性能不 合格钢卷金相组织)晶粒分布不均匀,长大不充分, 部分组织呈条状,较细小,未形成均匀的等轴晶,导

15.3% 14.6%

37.2%

0.6~0.8 mm 0.8~1.1 mm 1.1~1.5 mm 1.5~2.0 mm

32.9%

图 2 不同厚度钢卷粘结比例 Fig.2 The bonding proportion of steel coils with

different thickness

卷所占的粘结比例。 可以看出, 1.1 mm 以下厚度钢 卷 的 粘 结 占 总 粘 结 量 的 70%以 上 。 因 此 , 针 对 薄 规格均温慢、 易粘结情况, 对退火工艺进行了改进。 对 1.2 mm 以下钢卷在 620 ℃进行 2 h 均温。 然后适 当调整保温时间,见表 2(此 保温时间对 应的是 70 t ~75 t 装炉量)。

收 稿 日 期 :2009-09-29 作者简介:李秀莲(1968- ),女,青海西宁人,副教授,研究方向为金属材

料加工工艺及镁合金塑性变形机理; 电话:0971-3574981;E- mail:jgxlxl@

粘结、 黑斑、 黑带和氧化色等表面缺陷, 而且部分 SPCC 冷轧板的力学性能不符合要求, 既影响该产 品的销售价格,又影响该厂的合格率和成材率。

(1.Department of Construction and Engineering, Qinghai University, Xining 810016,China; 2. Production Command Center, Chongqing Iron & Steel Co., Ltd., Chongqing 400080, China; 3. Cold Rolling Factory, Chongqing Iron & Steel Co., Ltd., Chongqing 401221, China)