车辆侧倾仿真分析

K&C仿真分析

基于ADAMS软件进行K&C仿真分析(kinematic and compliance)包括6大项分析内容:1平行轮跳运动2侧倾运动3纵向力加载4侧向力加载5回正力矩加载6转向运动1平行轮跳运动Parallel Wheel TravelADAMS软件中,轮心纵向位移向后为正,轮心侧向位移向内为正。

1.1前束角随轮跳变化Toe Change前束角[toe_angle]与轮心垂向位移[wheel_travel]的关系:图Toe Change1.2车轮外倾角随轮跳变化Camber Change车轮外倾角[camber_angle]与轮心垂向位移[wheel_travel]的关系:图Camber Change1.3主销后倾角随轮跳变化Caster Change主销后倾角[caster_angle]与轮心垂向位移[wheel_travel]的关系:图Caster Change1.4轮心纵向位移随轮跳变化F/A Displacement of WC轮心纵向位移[wheel_travel_base]与轮心垂向位移[wheel_travel]的关系:图F/A Displacement of WC1.5轮心侧向位移随轮跳变化Lateral Displacement of WC轮心侧向位移[wheel_travel_track]与轮心垂向位移[wheel_travel]的关系:图Lateral Displacement of WC1.6轮心处得到的悬架刚度Wheel Rate轮心处垂向载荷[left(right)_tire_force/normal]与轮心垂向位移[wheel_travel]的关系,曲线斜率即为悬架刚度:图Wheel Rate也可以直接得到轮心处悬架刚度[wheel_rate]与轮心垂向位移[wheel_travel]的关系:图Wheel Rate1.7轮胎接地点处得到的悬架刚度Ride Rate应得到轮胎接地点处垂向载荷与轮胎接地点垂向位移的关系,轮胎接地点位移难以输出。

基于ADAMS的车辆侧翻仿真分析

关键词

0 引言

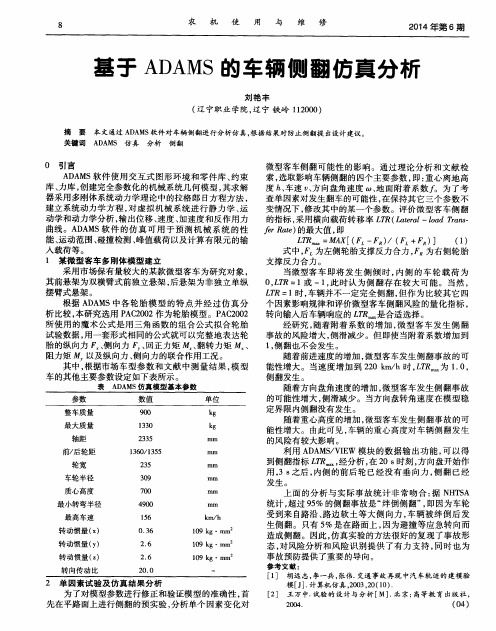

A D A MS软 件使 用 交 互 式 图形 环 境 和零 件 库 、 约 束 库、 力库 , 创建 完全 参数 化 的机械 系统 几何 模 型 , 其求 解 器采用多刚体系统动力学理论中的拉格郎 日方程方法 , 建立 系统 动力 学 方 程 , 对 虚 拟 机 械 系统 进 行 静 力 学 、 运 动学 和 动力学 分析 , 输 出位 移 、 速度 、 加速 度 和反 作用 力 曲线 。A D A MS软 件 的 仿 真 可 用 于 预 测 机 械 系统 的 性 能、 运动 范 围 、 碰撞 检测 、 峰值 载 荷 以及 计 算 有 限元 的输 入载 荷 等 。 1 某微 型客 车 多刚体 模型 建立 采用市场保有量较大的某款微型客车为研究对象 , 其前悬架为双横臂式前独立悬架 , 后悬架为非独立单纵 摆臂 式悬 架 。 根据 A D A M S中各轮胎模 型的特点并 经过仿真分 析比较 , 本研究选用 P A C 2 0 0 2 作为轮胎模型。P A C 2 0 0 2 所使用 的魔术公 式是用三角函数 的组合公式拟合轮胎 试验 数据 , 用 一套 形式 相 同的公 式就 可 以完 整地 表 达轮 胎 的纵 向力 F 、 侧 向力 F 回正力 矩 翻转 力 矩 M 阻力 矩 以及 纵 向力 、 侧 向力 的联 合 作用工 况 。 其中 , 根 据市 场 车 型参 数 和文 献 中测 量 结 果 , 模 型 车的其他主要参数设定如下表所示。

表 A D A MS 仿真模 型基 本参数

.

微 型客车侧 翻可 能 性 的 影 响 。通 过 理论 分 析 和 文 献 检 索, 选取影响车辆侧翻的四个主要参数 , 即: 重心离地 高 度h 、 车 速 、 方 向盘 角速 度 0 3 1 、 地 面附 着 系数 厂 。为 了考 查单 因素对 发 生 翻车 的可能性 , 在 保持 其 它 三个 参 数不 变情 况下 , 修改 其 中的某 一个 参数 。评 价微 型客 车侧 翻 的指 标 , 采 用横 向载 荷 转移 率 L T R( L a t e r a l —l o a d T r a n s . 厂 e r R a t e ) 的最大值 , 即 豫~ = M A X[ ( 一F R ) /( F L +F ) ] ( 1 ) 式中, 为 左侧 轮胎 支撑反 力 合力 , 为 右侧 轮胎 支撑 反力 合力 。 当微 型客 车 即将 发 生 侧 倾 时 , 内侧 的 车 轮 载 荷 为 0 , L T R=1或 一1 , 此 时 认 为侧 翻存 在 较 大 可 能 。 当然 , L T R=1时 , 车 辆并 不一定 完 全侧 翻 , 但 作 为 比较其 它 四 个因素影响规律和评价微型客车侧翻风险的量化指标 , 转向输人后 车辆响应 的 L T R 是合适选择。 经研 究 , 随着 附着 系数 的增 加 , 微 型 客 车发 生 侧 翻 事故 的风 险增 大 , 侧 滑 减少 。但 即使 当附 着 系数 增 加 到 l , 侧 翻也 不会 发生 。 随着 前进 速度 的增 加 , 微 型 客车 发生 侧 翻事 故 的 可 能性 增大 。当 速度 增 加 到 2 2 0 k m/ h时 , L T R 为 1 . 0, 侧 翻发生 。 随着 方 向盘 角速 度 的增 加 , 微型 客车 发 生侧 翻 事 故 的可能性增大 , 侧滑减少。当方 向盘转角速度在模型稳 定 界 限内侧 翻没有 发 生 。 随着重 心高 度 的增加 , 微 型客 车发生 侧 翻事故 的可 能 性增 大 。 由此 可见 , 车辆 的重 心 高度对 车辆 侧 翻发 生 的风 险有较 大影 响 。 利用 A D A MS / V I E W 模 块 的数 据 输 出 功 能 , 可 以得 到侧 翻指标 L T R 经分 析 , 在2 0 s时刻 , 方 向盘开始 作 用, 3 s 之后 , 内侧 的前 后 轮 已经 没 有 垂 向力 , 侧 翻 已经 发生。 上面 的分 析 与 实 际 事 故 统 计 非 常 吻 合 : 据 N H T S A 统计 , 超过 9 5 % 的侧 翻事 故 是 “ 绊倒 侧 翻 ” , 即因为 车 轮 受 到来 自路 沿 、 路 边 软 土 等 大侧 向力 , 车 辆被 绊 倒 后 发 生侧翻。只有 5 %是在路面上 , 因为避撞等应急转 向而 造成侧翻。因此 , 仿真实验的方法很好 的复现了事故形 态, 对风险分析和风险识别提供了有力 支持 , 同时也为 事故 预 防提供 了重 要 的导 向 。

汽车碰撞模拟仿真中车辆侧翻的动力学分析

汽车碰撞模拟仿真中车辆侧翻的动力学分析近年来,随着汽车安全性的不断提升,对于汽车碰撞的仿真模拟也变得越来越重要。

其中,汽车侧翻事故在道路交通事故中占据一定的比例,因此对车辆侧翻动力学的深入研究和分析具有重要意义。

本文将通过汽车碰撞模拟仿真,深入探讨车辆侧翻的动力学分析。

1. 车辆侧翻的影响因素分析在进行车辆侧翻动力学分析之前,首先需要了解影响车辆侧翻的各种因素。

主要包括以下几个方面:1.1 汽车动力学性能:汽车的重心高度、车辆质量分布、悬挂系统、转向灵敏度等直接影响车辆的侧翻稳定性。

例如,高重心、重量分布不均匀的车辆更容易侧翻。

1.2 车辆速度和行驶轨迹:车辆速度和行驶轨迹对车辆侧翻具有重要影响。

高速行驶时,车辆的侧翻风险更高。

1.3 外部环境因素:包括道路状况、车辆所受侧风及其他外力的作用等。

不同的道路状况和侧风风速会对车辆侧翻产生不同的影响。

2. 汽车碰撞模拟仿真技术汽车碰撞模拟仿真技术是一种通过计算机模拟和分析车辆在碰撞过程中的动力学行为和变形情况的方法。

通过建立数学模型、运用数值计算方法,可以在实验室环境下模拟真实的碰撞事故,帮助工程师评估汽车的安全性能。

此外,仿真还可以根据不同的碰撞角度、碰撞速度和碰撞对象对车辆侧翻的影响进行分析。

3. 车辆侧翻的动力学分析通过汽车碰撞模拟仿真,可以获得车辆在不同碰撞条件下的动力学响应数据。

根据这些数据,可以进行车辆侧翻的动力学分析。

3.1 车辆滚转角度分析:通过模拟碰撞后车辆的滚动角度变化,可以评估车辆侧翻的风险。

如果滚动角度较大,说明车辆在碰撞过程中有可能侧翻。

3.2 车辆转向角分析:车辆在侧翻过程中,转向角度的变化也十分重要。

模拟分析车辆在侧翻过程中转向角的变化情况,可以有效评估车辆侧翻的风险。

3.3 车辆重心高度分析:车辆重心的高度对侧翻稳定性有着直接的影响。

通过计算模拟,可以确定不同重心高度对车辆侧翻风险的影响程度。

4. 车辆侧翻风险评估根据上述动力学分析结果,可以对车辆的侧翻风险进行评估,具体包括以下几个方面:4.1 确定车辆侧翻的潜在风险:根据模拟结果,确定车辆在不同碰撞条件下的侧翻潜在风险。

汽车侧倾过程的计算机模拟分析

汽车侧倾过程的计算机模拟分析何 锋 廖昌明 杨 宁(贵州工业大学机械系 贵阳 550003)摘 要 本文根据美国密执安大学运输研究院开发的汽车静态侧模型(SRM ),用计算机模拟了汽车侧倾过程,并对影响汽车侧倾的敏感参数作了进一步的分析,为汽车操纵稳定性的研究提供了参考。

关键词 汽车,侧倾,计算机摸拟,参数,分析分类号 U461 6, U 462 30 引言汽车的侧倾过程可按静态或动态两种方式来分析。

静态分析可使用特制的汽车侧倾试验台,通过测试侧倾试验台的侧倾角度等参数来分析汽车的侧倾过程,常用这种方法来估计汽车的侧翻门槛值。

美国密执安大学运输研究院(UMTRI)和加拿大国家研究院汽车动力学实验室的汽车侧倾试验台(Tilt Table)所得出的许多测试结果均较满意。

动态分析则要求在汽车以不同的车速作稳态圆周运动或变道行驶过程中进行,且有较大的危险性。

可见无论静态或动态汽车侧倾过程分析均需要造价昂贵且复杂的专用测试设备。

汽车的侧倾是一个工况复杂的多种因素综合作用的过程。

从理论上分析,通常要忽略很多因素,很难定量、真实地反映出汽车的侧倾过程。

计算机仿真技术为汽车侧倾过程的研究提供了极其有效的方法和手段[1]。

通过对汽车侧倾的多工况仿真,可实现对汽车结构、运动参数及环境因素对汽车侧倾过程影响的研究,从而优化汽车结构,提高汽车抗侧翻极限性能。

汽车侧倾的研究对重型载货汽车尤其重要,自70年代以来,各国学者在此领域进行了大量的研究,得出了许多模拟汽车侧倾的数学模型。

这些模型主要分2大类,一为具有精确结果的复杂数学模型,如 汽车横摆 侧倾模型 ;另一类为精度略差但较为简便的数学模型,如 静态侧倾模型[2]。

由于后者计算简便,且要求输入的参数较少,而得到广泛应用。

本文利用U MTRI 开发的静态侧倾模型(SRM )对汽车侧倾过程进行计算机模拟分析,着重分析了影响汽车侧倾的敏感参数。

1 SRM 介绍SRM 是80年代由U MTRI 开发用于模拟汽车稳态转向时侧倾过程的静态侧倾模型,它可模拟汽车的全部侧倾过程,直至计算出汽车侧翻门槛值,以预测汽车的操纵稳定性。

客车倾翻结构安全性仿真分析及改进设计

2 S t K y a .f t te y a c i ua o,inU i. h ne u 3 0 5 C ia ,t e e b oAuo i nmi Sm ltn J n , agh n1 0 2 , hn) a L mo v D i h vC

CAE sm uain tc n lg Ba e n te d fr ain c a a trsi so ec a h fa esr cu e a mp o e e t i lt e h oo y. s d o h eom to h r ceit f h o c m tu t r , n i r v m n o c t l d sg o o e rv d eee c o ec a hsr cu ed sg e in i prp s dt p o i ear fr n efrt o c tu t r e in. s o h K e r s c a hr l v r sr cu es ft; i uain a ay i;mp o e n e in ywo d : o c ol e ; tu tr aey sm lt n lss i r v me t sg o o d

Байду номын сангаас

是典型 的空 间框架结构 。 为较真实地反映客车车身构件 的变形 特点 , 仿真模 型采用 壳单元构 建 , 结构 间连接 关

和记 录翻倒前后车 内生存 空间的变化 。 翻过程示意 图 倾

如图 1 示。 所

汽车碰撞模拟仿真探索不同碰撞模式下车辆的侧倾特征

汽车碰撞模拟仿真探索不同碰撞模式下车辆的侧倾特征随着汽车工业的不断发展,汽车安全性能日益受到关注。

在汽车碰撞测试中,探究不同碰撞模式下车辆的侧倾特征对于提高汽车安全性能具有重要意义。

本文将通过汽车碰撞模拟的方法来研究和探索不同碰撞模式下车辆的侧倾特征。

1. 研究背景在现实生活中,汽车碰撞是不可避免的,特别是在道路交通事故中。

汽车在不同的碰撞模式下可能会出现不同的侧倾特征,例如侧面碰撞、前后碰撞等。

了解这些侧倾特征对于车辆的稳定性和安全性评估具有重要意义。

2. 研究方法为了研究不同碰撞模式下车辆的侧倾特征,我们采用了汽车碰撞模拟仿真的方法。

首先通过三维建模软件对车辆进行几何建模,包括车身、车轮等部件,并设置车辆材料的物理特性。

然后,选择不同的碰撞模式进行碰撞仿真,如侧面碰撞、前后碰撞等。

在模拟过程中,还需要考虑车辆的初始运动状态、碰撞速度和角度等因素。

3. 研究结果通过对汽车碰撞模拟的研究,我们可以得到不同碰撞模式下车辆的侧倾特征。

对于侧面碰撞模式,车辆可能会出现侧翻的情况,主要受到侧面冲击力的影响。

而在前后碰撞模式下,车辆的侧倾程度相对较小,主要受到前后方向的冲击力影响。

此外,不同车辆的结构和重心位置也会对侧倾特征产生影响。

4. 结果分析通过对研究结果的分析,我们可以发现不同碰撞模式下车辆的侧倾特征与碰撞模式和车辆结构有密切关系。

对于侧面碰撞,车辆的侧翻风险相对较高,因此在车辆设计和制造过程中需要注重提高车身的刚度和稳定性。

而在前后碰撞中,车辆侧倾程度相对较小,但仍需要注意车体的顶部结构强度和底部结构的抗冲击性能。

5. 应用前景研究不同碰撞模式下车辆的侧倾特征,对于提高汽车的安全性能和稳定性具有重要意义。

通过模拟仿真可以在汽车设计阶段发现潜在的安全隐患,并采取相应的措施进行优化。

此外,研究结果可以为车辆碰撞测试和评估提供重要的参考依据,为提升车辆整体安全性能提供技术支持。

6. 研究挑战和展望虽然汽车碰撞模拟仿真是一种有效的研究方法,但在实际应用中仍面临一些挑战。

油罐车静态侧倾稳定角的多体仿真计算

油罐车静态侧倾稳定角的多体仿真计算作者:史京海朱龙锋来源:《专用汽车》 2015年第1期摘要:采用ADAMS软件对油罐车最大侧倾稳定角进行了仿真分析,结果显示,基于仿真模型的计算结果最接近真实状态,最后提出了油罐车理论计算经验修正值,为今后类似的设计提供了参考。

关键词:油罐车侧倾稳定角多体仿真中图分类号:U469.6+1.02文献标识码:A文章编号:1004-0226(2015)01-0093-031引言GB 7258-2012《机动车安全运行技术条件》第4.7.2条规定“罐式汽车和罐式挂车在满载、静态状态下,向左侧和右侧倾斜最大侧倾稳定角应大于等于230。

”此项要求对控制油罐车静态最大侧倾稳定角相较于2004版提出了更高的要求,可见在设计阶段精确校核计算最大侧倾稳定角十分重要。

2汽车侧倾稳定角的评估方法现状分析目前对汽车侧倾稳定性的评测、计算方法主要分为试验测量和理论计算及计算机仿真计算。

试验测量是使用专用测试设备对汽车静态最大侧倾角进行测量的方法【1】,试验测试的结果准确,但需要完整的车辆及装载物,附加成本高,测试周期长,设备利用率低。

并且试验测量为事后控制,如果测试结果不合格,产品研发周期则无法保证。

理论计算或计算机仿真分析是以汽车理论的公式B=ta-1B/2H为基础,进一步推导出计算公式或模型的方法,但一般而言,总有以下一个甚至多个因素被忽略或简化:a.侧倾过程中悬挂和轮胎的弹性变形;b.满载或非满载状态下,由于流体、半流态载荷质心位置的侧向移动对侧倾稳定角的影响;c.轮距B未计入轮胎接触地面宽度的影响,当车轮为双胎时,轮距为两侧双胎对称面距离,与实际的条件相差很大;d.未计入前、后轮距的差异以及侧倾时一侧的前、后车轮地面法向反力不一定同时为零的影响。

最后,计算结果还需要加入一个经验修正值,其结果很难定量、真实地反映出汽车的侧倾过程。

本文介绍一种在设计阶段就能较为准确地计算出静态最大侧倾角的方法:应用多体系统动力学分析软件ADAMS,建立参数化油罐车侧翻模型,对其侧翻运动过程进行仿真分析,根据侧倾角的变化曲线,可以得到最大侧翻稳定角。

KC仿真研究分析

KC仿真分析————————————————————————————————作者:————————————————————————————————日期:基于ADAMS软件进行K&C仿真分析包括6大项分析内容:1平行轮跳运动2侧倾运动3纵向力加载4侧向力加载5回正力矩加载6转向运动1平行轮跳运动Parallel Wheel TravelADAMS软件中,轮心纵向位移向后为正,轮心侧向位移向内为正。

1.1前束角随轮跳变化Toe Change前束角[toe_angle]与轮心垂向位移[wheel_travel]的关系:图Toe Change1.2车轮外倾角随轮跳变化Camber Change车轮外倾角[camber_angle]与轮心垂向位移[wheel_travel]的关系:图Camber Change1.3主销后倾角随轮跳变化Caster Change主销后倾角[caster_angle]与轮心垂向位移[wheel_travel]的关系:图Caster Change1.4轮心纵向位移随轮跳变化F/A Displacement of WC轮心纵向位移[wheel_travel_base]与轮心垂向位移[wheel_travel]的关系:图F/A Displacement of WC1.5轮心侧向位移随轮跳变化Lateral Displacement of WC轮心侧向位移[wheel_travel_track]与轮心垂向位移[wheel_travel]的关系:图Lateral Displacement of WC1.6轮心处得到的悬架刚度Wheel Rate轮心处垂向载荷[left(right)_tire_force/normal]与轮心垂向位移[wheel_travel]的关系,曲线斜率即为悬架刚度:图Wheel Rate也可以直接得到轮心处悬架刚度[wheel_rate]与轮心垂向位移[wheel_travel]的关系:图Wheel Rate1.7轮胎接地点处得到的悬架刚度Ride Rate应得到轮胎接地点处垂向载荷与轮胎接地点垂向位移的关系,轮胎接地点位移难以输出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车辆侧倾仿真分析

车辆侧倾仿真分析

作者:杨亚娟文章来源:奇瑞汽车有限公司汽车工程研究院

利用MSC.Adams 研究了侧倾中心高度、侧倾刚度及侧倾阻尼等车辆侧倾因素对整车不足转向度、侧倾响应等性能的影响。

该方法也可用于悬架其他K&C性能的分析,为汽车悬架的设计和性能提升提供仿真支持。

车辆的侧倾运动性能是车辆性能的一个重要部分,关系到操纵稳定性、乘坐舒适性和安全性。

车辆侧倾性能因素主要包括侧倾中心高度、侧倾角刚度及侧倾阻尼等。

侧倾中心高度在车辆转向时对轮胎抓地能力、左右轮载荷转移及转向性能等很多车辆性能均有重要的影响。

由于侧倾中心高度由悬架的几何机构决定,在设计初期确定之后,后期很难更改,所以对它的理论分析和优化就显得尤为重要。

国内外很多汽车企业的工程师们都对侧倾中心高度进行过深入的研究。

侧倾刚度和侧倾阻尼的作用比较明朗,由于侧倾角和侧倾角速度是重要的车辆操控稳定性和平顺性的评价指标,并且对其它指标如横摆角速度、侧向加速度也有影响,因此,侧倾刚度和侧倾阻尼的研究也不容忽视。

下面利用MSC.Software公司的多体动力学软件MSC.Adams对这些参数及其对车辆性能的影响进行详细的计算和分析。

仿真模型

案例为一款前后均配置独立悬架的中高级轿车。

前悬架为双叉臂式,后悬架为多连杆式。

前后均有抗侧倾横向稳定杆。

Adams计算模型如图1所示。

图1 前后悬架及整车Adams仿真模型

侧倾中心

在前后轴轮心的横向垂直平面内,车辆在横向力作用下车身侧倾的瞬时回转中心称为侧倾中心。

前后侧倾中心的连线称为侧倾轴线,是车身相对于地面转动的瞬时轴线。

侧倾中心距地面的高度称为侧倾中心高度。

车辆转向时,车身绕侧倾轴线进行回转。

严格说来侧倾中心的概念只在侧倾起始状态有意义。

侧倾中心高度对前后轴侧偏角、外倾角都有影响,进而影响车辆的转向性能和轮胎抓地能力。

侧倾中心的位置由悬架的导向机构决定,可以通过几何图解法得到。

以算例中的前悬架——双叉臂独立悬架为例。

图2所示为双叉臂独立悬架的瞬时旋转轴线,上控制臂和下控制臂两个平面的交线形成一条瞬时旋转轴线,该轴线与轮胎接地点可以形成一个平面。

左右两平面的交线与轮心处横向垂直面的交点就是悬架的几何侧倾中心。

图2 双叉臂悬架瞬时旋转轴线

1. 侧倾中心高度与外倾补偿

在转向运动中,侧倾中心高度(RCH)对轮胎的外倾补偿会产生影响见图3。

一般来说,外倾补偿越大越好,如果外倾补偿等于100%,说明在轮胎发生侧倾时,轮胎始终垂直于地面,这样可以保持很好的抓地力。

侧倾中心高度对外倾补偿的影响趋势由具体悬架导向杆系的位置决定。

图3 侧倾中心与外倾补偿

2. 侧倾时的轮荷转移

车辆转向时,由于离心力的作用,会产生侧倾力矩,此时载荷在左右车轮上发生转移。

轮荷的转移会影响车辆稳态响应的变化。

在计算各个车轮的垂直载荷时,首先把作用在车身质心位置处的离心力分配到前后悬架的侧倾中心Ofront 和Orear上,

公式1

式1中,L为轴距,a、b为前后侧倾中心据质心的距离。

前后悬架作用于车身的恢复力矩为,公式2

Tf=Krf+φr , Tr=Krrφr

式2中,Krf、Krr为前后悬架侧倾角刚度;φr为车身侧倾角。

可以得到前悬架左右车轮地面垂直反力的变化量,

公式3

式3中,Fzf1、Fzfr为左右车轮地面垂直反力变化量,hf为前悬架侧倾中心高度,Bf为前轮距,Fufy为前悬架非簧载质量产生的离心力,huf为前悬架非簧载质量质心离地面的高度。

由图4可以看出,侧向力一定时,侧倾中心高度越大,左右车轮载荷转移越大。

图4 侧倾中心高度不同时的垂直力变化

3. 侧倾中心高度与车辆稳态响应

在车辆做转向运动时,大的轮荷转移将使轮胎侧偏角增大。

因此,若增大前悬架侧倾中心高度,将增大车辆的不足转向趋势;若增大后悬架的侧倾中心高度,将增大车辆的过度转向趋势。

图5所示为稳态回转试验得到的前后轮胎侧偏角之差与侧向加速度的关系曲线。

曲线的斜率可以表示车辆的不足转向度。

由图上可以看出,后轴侧倾中心高度越高,不足转向度越小。

图5 后轴侧倾中心高度不同时前后侧偏角之差

在利用MSC.Adams做计算时,采用调整后悬架上控制臂内点的高度来调整侧倾中心高度。

这种悬架几何结构的调整会影响悬架垂直线刚度和侧倾角刚度。

由于在这一节中只考察侧倾中心高度的影响,通过调整弹簧刚度和横向稳定杆直径对悬架刚度进行了补偿,保证仿真计算结果不受其他因素影响。

另外,研究表明侧倾中心高度只是悬架的几何特性,由几何结构决定,是悬架的固有特性,所以在悬架设计初期就可以对它进行优化并冻结。

侧倾刚度和侧倾阻尼

悬架的侧倾角刚度是指侧倾时,单位车身转角下悬架系统给车身总的弹性恢复力矩。

可以用公式表示4:

公式4

悬架侧倾角刚度可以用线刚度近似计算得到,公式5

其中,k为悬架线刚度,B为轮距。

悬架线刚度主要由弹簧刚度和横向稳定杆和杆端橡胶衬套对垂向刚度的贡献组成。

侧倾阻尼指侧倾时单位侧倾角速度下悬架给车身系统的弹性恢复力矩,可以由类似定义得到。

侧倾阻尼主要由减振器、衬套和系统摩擦组成。

车身侧倾角及侧倾角速度是评价车辆操纵稳定性和平顺性的重要参数。

过大的侧倾角会使驾驶员感到不稳定、不安全,也会使乘客感到不舒适。

而如果侧倾角过小,即侧倾角刚度过大,在单侧车轮遇到凸起或者凹坑时,会影响轮胎的随地性能,车身感受到的冲击也会比较剧烈。

而且侧倾角数值本身也会影响车辆的横摆角速度响应性能。

根据定义可知,一定侧向加速度,即侧倾力矩一定时,侧倾刚度变大,侧倾角会变小,侧倾刚度变小,侧倾角会变大;侧倾阻尼变大,侧倾角速度变小,侧倾阻尼变小,侧倾角速度会增大。

以此规律,可以调整横向稳定杆、减振器等相关部件来得到合适的侧倾角和侧倾角速度。

图6所示为调整前悬架横向稳定杆直径,使侧倾刚度为1.42e+006Nmm/deg、1.06e+006Nmm/deg、

7.19e+005Nmm/deg,以同一车速做ISO双移线仿真试验,得到的车身侧倾角曲线。

曲线显示,侧倾刚度越大,侧倾角峰值越小。

图6 前悬架不同侧倾刚度时车身侧倾角

图7所示为调整前悬架减振器阻尼,使阻尼分别增大为原来的2倍、4倍,以相同的车速、转向盘转角和起跃速度做转向盘角阶跃仿真试验,得到的车身侧倾角速度曲线。

曲线显示,阻尼越大,侧倾角速度峰值越小。

图7 前悬架不同减振器阻尼时车身侧倾角速度

结论

讨论了车辆几个主要侧倾因素:侧倾中心、侧倾刚度和侧倾阻尼,及其对悬架和整车性能的影响。

对它们的影响做了理论上的分析,并在多体动力学仿真分析软件MSC.Adams中做了仿真试验验证。

通过分析得到:侧倾中心高度影响悬架的外倾补偿;侧倾中心高度提高,在侧倾运动时左右轮荷转移增大,会影响整车的稳态响应;侧倾刚度和侧倾阻尼决定侧倾运动时的车身侧倾角和侧倾角速度。