材料成型原理上册 第十一章 第二节 气孔与夹杂

材料成形原理(第3版)第11章

y

y

x

斜面上的应力

• 直角坐标系中斜截面上的应力

z

z

C

zx

zy yz

xz

z C pz

N

yx xy

x

O

x

xy

B

yx

y y

yz

y

px

zOy

xz zx

py B

y

A x

A x

z

斜面上的应力

➢ 斜截面外法线单位向量 N=(l m n)

l=cos(N,x) m=cos(N,y) n=cos(N,z)

➢ 斜截面四面体的表面积分别为

➢ 应力状态一般用单元体表示

➢ 单元体:材料内的质点,包围质点的无限小的

几何体,常用的是正六面体

➢单元体的性质 任一面上,应力均布 平行面上,应力相等

y

y

yx

x

z

xy

z

x

应力分量

• 应力分量

➢三个正应力分量

x

y

z

y

➢六个剪应力分量

xy yx

yz zy

zx xz

x

z

z

zy

yx

zx xz

yz

yz x

xy yx

应力定义

➢ 假设A为任意微元截面,

P为截面上的作用力, 则A截面的应力向量p

P

p

P

F

ΔP dP P

A

lim p

A0 A dA

A

lim ➢p也称为全应力向量,

可分解为三个应力分量,

ΔP dP

即一 个正应力和二个剪

A0 A dA

应力

lim

ΔP dP

焊缝中的气孔和夹杂PPT课件

.

4

- CO气孔

由于冶金反应产生大量CO, 结晶过程中来不及逸出而 残留在焊缝内部形成气孔。 气孔沿结晶方向分布,有 些像条虫状卧在焊缝内部。

.

5

冶金反应产生CO [C] [O] CO [FeO] [C] CO Fe [MnO] [C] CO Mn [SiO2] 2[C] 2CO Si

萤石(CaF2),冶金反应 生成较稳定的HF,可有效降 低氢气孔倾向。

.

14

药皮和焊剂中, 适当增加氧化性 组成物,对消除 氢气孔有效,氧 化物在高温下与 氢化合生成OH, 减少氢气孔产生。

.

15

③ 铁锈及水分的影响 铁锈是钢铁腐蚀,成分为mFe3O2·nH2O (Fe3O2≈83.28%,FeO≈5.7%,H2O≈10.70%)

.

2

气孔产生的原因是高温是 金属吸收溶解了大量的氢, 冷却时溶解度急剧下降, 特别是从液态转为固体时, 溶解度可从 32ml/100g降至 10ml/100g。

.

3

氢气孔是在结晶过程中形成的,在相邻树枝晶的凹陷最 深处形成氢气泡的胚胎,浮出困难;但氢具有较大的扩 散能力,气泡极力争脱现成表面,上浮逸出,两者综合 作用的结果,形成了具有喇叭口形的表面情况。

3Fe2O32Fe3O4O 2Fe3O4H2O3Fe2O3H2 FeH2OFeOH2

.

16

- 工艺因素的影响

包括焊接工艺参数、电流种类及操作技巧等。 ① 焊接工艺参数

包括焊接电流、电压、焊接速度 过大电流,熔池存在时间增加,有利于气体逸出;

同时,熔滴细化,比表面增加,增加气孔倾向。 电压增加,会使氮侵入熔池,出现氮气孔。 焊接速度太大,结晶速度增加,气体残留于焊

焊缝中的气孔和夹杂课件

加强焊接过程控制,确保焊接操作符 合工艺要求,避免因操作不当导致气

孔和夹杂物的产生。

优化焊接工艺

优化焊接工艺,控制焊接参数,如焊 接电流、电弧电压、焊接速度等,减 少气孔和夹杂物的产生。

焊后处理

焊后对焊缝进行清理、打磨、探伤等 处理,去除焊缝中的气孔和夹杂物, 提高焊接结构的强度。

焊缝气孔的定义

焊缝中的气孔是指在焊接过程中,熔融的金属在冷却凝固过程中未能及时逸出,从而在焊缝中形成的空穴或孔洞。

焊缝气孔的分类

根据气孔的形成原因和特征,焊缝气孔可分为两类:氢气孔和氮气孔。氢气孔是由于焊接过程中熔融金属吸收了 过量的氢,在冷却过程中由于氢的逸出速度较慢,形成的气孔;而氮气孔则是由于焊接保护不良,空气中的氮气 进入熔融金属中,在冷却过程中形成的气孔。

03

焊缝夹杂的形成原因及防 治措施

氧化物夹杂的形成原因及防治措施

形成原因

焊接过程中,熔池中的金属与空气中的氧发生化学反应,生成氧化物,这些氧化 物在焊缝凝固过程中未能完全逸出,从而形成氧化物夹杂。

防治措施

采用氩弧焊、埋弧焊等焊接方法,减少焊接过程中与空气的接触;采用低氧焊接 材料,降低熔池中氧的含量;采用气体保护焊,防止熔池受到氧化。

感谢您的观看

THANKS

设置探伤参数包括调整超声波的频率、脉冲宽度、发射 功率等,以达到最佳的检测效果。

分析缺陷需要对记录的信号进行识别、标注、测量等处 理,并结合缺陷的性质和等级做出判断。

磁粉探伤检测方法及技术要求

磁粉探伤是一种利用磁粉在材料表面吸附特性检测缺陷的无 损检测方法。

选择合适的磁粉需要考虑被检材料的特性、表面状态等因素, 以及所需检测的缺陷类型和大小。

材料凝固过程中的气孔与夹杂

§13-3

1、危害

影响气孔的因素及防止措施

有效工作断面 ↓→ σb↓ δ↓ 应力集中 →裂纹 疏松 → δ↓气密性 ↓ 耐蚀性↓ 2、防止措施

针对形成原因

§13-4

1、来源:

夹杂物

内生夹杂:熔化与凝固过程冶金反应产物 脱O P S 产物 N2 、 O2 、 P 溶解 偏析 形成第二相 外来夹杂: 熔炉耐火材料 、造型材料

第十三章 气孔与夹杂

Chapter 13 Gas-holes(or pinholes) and Inclusions

§13-1

•

气孔的种类

• 1、析出性气孔

在冷却及凝固过程中,因 气体溶解度下降,析出气体, 来不及从液面排出而形成气 孔。

Al-Si合金中的典型析出性气孔

Al-Si合金中的典型析出性气孔

按形成时间先后:初生夹杂物

次生夹杂物

二次氧化夹杂物

2、危害: 连续性,均匀性破坏=>机械性能 ↓致密性↓ 红脆 —热裂(低熔点相) 裂纹源 耐蚀性能

决定于夹杂物的 成分、性能、形状、大小、数量、分布 =>硬脆→δαk 球形 →影响↓;针状、尖角 影响↑↑(应力集中) 事物的另一方面: 高熔点、细小颗粒→ 好的作用

非自发形核核心→ 细化

沉淀强化—N化物弥散 新学科的产生→ MMC,人为的加入高性能陶瓷相

钢中MnS夹杂物引起的裂纹源及扩张过程 a)原始状态 b)受力后产生裂纹 c)d)裂纹继续扩展

3、初生夹杂物的形成及防止措施

• 浇注前的熔炼及熔体处理中,冶金反应产生。 • 夹杂物容易聚合、长大 • 防止措施: • (1)加溶剂——吸收夹杂 • (2)除气处理时也可将夹杂物携带上浮排出 • (3)过滤法

材料成形原理复习总结-焊接分析

材 ➢焊条工艺性能有哪些方面(稳弧性,脱渣性……)

料 ➢焊剂分类,焊剂型号,焊剂牌号:HJ431,

连 接

➢焊丝型号、牌号

成

形

基

础

(7)

05:14

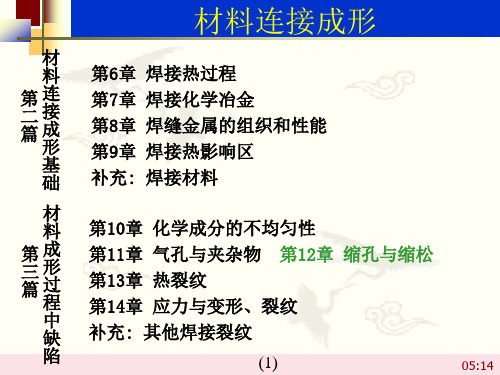

第10章 化学成分的不均匀性

第 三

➢成分偏析的类型

篇 ➢焊缝中偏析的类型、特点

材 料 成 形 过 程 中 的 缺 陷

(8)

05:14

第11章 气孔与夹杂

材料连接成形

材

料

第 二 篇

连 接 成 形

基

础

第6章 焊接热过程 第7章 焊接化学冶金 第8章 焊缝金属的组织和性能 第9章 焊接热影响区 补充: 焊接材料

材

料 第10章 化学成分的不均匀性

第 三 篇

成 形 过 程

中

缺

第11章 气孔与夹杂物 第12章 缩孔与缩松 第13章 热裂纹 第14章 应力与变形、裂纹 补充: 其他焊接裂纹

形 ➢氢在金属中的溶解方式、溶解度影响

基 础

➢氢的存在形式

➢氢对焊接质量的影响及控制措施

➢氧的影响及控制措施

(3)

05:14

第7章 焊接化学冶金

➢熔渣的作用及类型

第 ➢熔渣的结构理论要点(离子理论,分子理论) 二 ➢两种结构理论对碱度的定义 篇 ➢金属的氧化方式;为什么碱性渣对铁锈更敏感?

材 ➢脱氧方式,常用脱氧剂

第 三

➢焊缝中气孔类型及其特征

篇 ➢控制焊缝中气孔的措施

➢焊缝中夹杂物类型及其影响 材 料 成 形 过 程 中 的 缺 陷

(9)

05:14

第13章 热裂纹

第 三

➢焊接裂纹类型

篇 ➢结晶裂纹形成机理

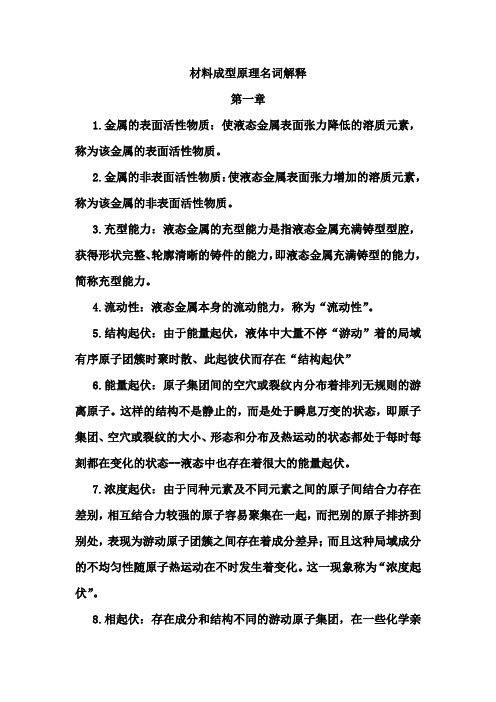

材料成型原理名词解释

材料成型原理名词解释第一章1.金属的表面活性物质:使液态金属表面张力降低的溶质元素,称为该金属的表面活性物质。

2.金属的非表面活性物质:使液态金属表面张力增加的溶质元素,称为该金属的非表面活性物质。

3.充型能力:液态金属的充型能力是指液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,即液态金属充满铸型的能力,简称充型能力。

4.流动性:液态金属本身的流动能力,称为“流动性”。

5.结构起伏:由于能量起伏,液体中大量不停“游动”着的局域有序原子团簇时聚时散、此起彼伏而存在“结构起伏”6.能量起伏:原子集团间的空穴或裂纹内分布着排列无规则的游离原子。

这样的结构不是静止的,而是处于瞬息万变的状态,即原子集团、空穴或裂纹的大小、形态和分布及热运动的状态都处于每时每刻都在变化的状态--液态中也存在着很大的能量起伏。

7.浓度起伏:由于同种元素及不同元素之间的原子间结合力存在差别,相互结合力较强的原子容易聚集在一起,而把别的原子排挤到别处,表现为游动原子团簇之间存在着成分差异;而且这种局域成分的不均匀性随原子热运动在不时发生着变化。

这一现象称为“浓度起伏”。

8.相起伏:存在成分和结构不同的游动原子集团,在一些化学亲和力较强的元素的原子之间还可能形成不稳定的 (临时的)或稳定的化合物----相起伏。

9.折算厚度:折算厚度也叫当量厚度或模数,为铸件体积与表面积之比。

第二章1.逐层凝固方式:在恒温下结晶的纯金属、共晶成分的合金,断面上液体和固体由一条界线截然分开,没有“L+S”两相区,随温度下降,固体层不断加厚,逐步达到中心。

这种情况为“逐层凝固方式”。

2.体积凝固方式:若铸件断面温度场较平坦,温度梯度很小,或结晶温度区间很宽,铸件凝固的某一段时间内,某凝固区域在某时刻贯穿整个铸件断面时,则在凝固区域里既有已结晶的晶体,也有未凝固的液体,这种情况为“体积凝固方式”。

3.中间凝固方式:如果合金的结晶温度范围较窄,或者铸件断面的温度梯度较大,铸件断面上的凝固区域宽度介于两者之间时,则属于“中间凝固方式”。

10.2-气孔与夹杂解析

材料工程基础

2

10.2气孔与夹杂物

1、气孔 ※气孔的分类及特征

②浸入性气孔 •在高温液态金属作用下铸型和型芯等产生的气体,浸入 金属内部所形成的气孔。 •常消逝在铸件表层或近表层; •一般是水蒸气、CO、CO2、H2、CnHn。

③反响性气孔

•金属液与铸型之间,金属液与熔渣之间或金属液内部某些元素 化合物之间发生化学反响所产生的气孔。 •金属液与铸型反响产生的气孔常分布在铸件皮下1~3mm处, 皮下气孔,经加工或清理后露出来;

4、影响缩孔与缩松的因素及防止措施 ※措施

〔3〕防止应力和变形的方法

•铸造热应力是由于铸件壁厚有大小,冷却有先后,致使铸 件收缩不全都而形成。防止热应力和变形的方法是承受同时 凝固原则。

•铸件构造各局部之间没有温差或温差尽量小,使各局部 同时凝固。

材料工程基础

21

4、影响缩孔与缩松的因素及防止措施 ※措施 〔4〕两种凝固原则应承受的工艺措施

体收缩率/% c)

c〕恒温凝固的合金 10

10.3 缩孔与缩松

1、金属收缩的根本概念

※液态收缩(T浇-TL)

• 缘由:气体排出;空穴削减;原子间间距减小。

εV 液 v液= =αV v液液 ( (TT 浇浇 -- TL)T ×L 1) 0 0%1% 00

液态体收 缩率〔%〕

金属的液态体 收缩系数

材料工程基础

10.3 缩孔与缩松

1、金属收缩的根本概念 定义:铸件合金在液态、凝固态和固态的

冷却过程中,所发生的体积缩小的现象称

为收缩温;

m

温

n

温

度

度

度 /℃

T浇

/℃

/℃

液态收缩

凝固收缩

焊接气孔和夹杂

30

7

第7页/共29页

4.12 焊缝中形成气孔的机理

研究表明,气孔的形成大致经历形核、长大和 上浮三个阶段。

1、气泡的生核

气泡形核必须具备两个条件:

①液态金属中由过饱和气体;

②形核时需有能量(有现成表面存在时,可降低 能量消耗)。

焊接时熔池金属可以获得大量的气体(H、N、

CO),所以这①条件较易满足。

CO气孔沿结晶方向分布,30象条虫状卧伏在焊缝内部。6

第6页/共29页

注意:上述气孔特征只是在正常情况下形成 的。在某些特殊情况下,也会出现反常情况。 例如:CO2气体保护焊时,当焊丝的脱氧能 力不足的情况下,CO气孔可能有内部转至 焊缝表面。

因此,在判断气孔的类型时,不应只看 气孔的存在形式(一般特征),还应考虑形 成气孔的具体条件。

⑶CO气孔 各种结构钢中均含有碳,焊接时将引起如下冶金反应

而产生大量CO:

[C]+[O]=CO

[FeO]+[C]=CO+Fe

[MnO]+[C]=CO+Mn

[SiO2]+[C]=2CO+Si CO气体不溶于钢,在熔池处于高温时,可以以气泡形 式从熔池中逸出,不会形成气孔。但在熔池凝固阶段一 方面由于成分偏析使液相中局部区域[FeO]和[C]含量提 高,促使CO生成。另一方面,温度降低,金属熔池粘 度加大,在快速结晶下CO来不及逸出变成气孔。

由上式可看出,气泡依附在现成表面时,由于降低σ

和提高Aa/A比值,使能量30 减少。

9

第9页/共29页

可以认为,Aa/A的比值最大的地方就是最有 可能产生气泡的地方,树枝晶相邻的凹陷处 和母材金属尚未熔化晶粒的界面上Aa/A的比 值最大,因此,在这些部位最易产生气泡核。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)夹杂物的偏晶析出

于对流或密度差上浮或下沉,发生高频率的碰撞和 于对流或密度差上浮或下沉, 在对金属进行脱氧、脱硫和孕育处理时, 在对金属进行脱氧、脱硫和孕育处理时,从液态 机械粘连。夹杂物粗化后运动速度加快, 机械粘连。夹杂物粗化后运动速度加快,以更高的 金属中偏晶析出,使金属中杂质元素含量降低: 金属中偏晶析出,使金属中杂质元素含量降低: 速度与其他夹杂物碰撞、聚合长大。 速度与其他夹杂物碰撞、聚合长大。熔点较低的夹 杂物会重新熔化,尺寸大、 + A B 杂物会重新熔化,尺寸大、密度小的夹杂物则会浮 L1 T 0 → L 2 m n 到液态金属表面。 到液态金属表面。

第十一章 凝固缺陷与控制 19

二次氧化夹杂物

液态金属与大气或氧化性气体接触时 液态金属与大气或氧化性气体接触时,会很快氧 与大气或氧化性气体接触 化形成氧化薄膜。在浇注及充型过程中,表面氧 形成氧化薄膜。 过程中, 化膜会被卷入液态金属内部 卷入液态金属内部, 化膜会被卷入液态金属内部,而此时液体的温度下 降较快,卷入的氧化物在凝固前来不及上浮到表面, 降较快,卷入的氧化物在凝固前来不及上浮到表面, 便在金属中形成二次氧化夹杂物。 便在金属中形成二次氧化夹杂物。这类夹杂物常出 铸件上表面、 现在铸件上表面 型芯下表面或死角处。 现在铸件上表面、型芯下表面或死角处。

第十一章 凝固缺陷与控制 22

防止焊缝产生夹杂物的措施

正确地选择原材料( 包括母材和焊接材料) 正确地选择原材料 ( 包括母材和焊接材料 ) , 母材、焊丝中的夹杂物应尽量少,焊条、 母材、焊丝中的夹杂物应尽量少,焊条、焊剂应 具有良好的脱氧、脱硫效果; 具有良好的脱氧、脱硫效果; 注意工艺操作, 如选择合适的工艺参数; 适当 注意工艺操作 , 如选择合适的工艺参数 ; 摆动焊条以便于熔渣浮出;加强熔池保护, 摆动焊条以便于熔渣浮出;加强熔池保护,防止 空气侵入;多层焊时清除前一道焊缝的熔渣等。 空气侵入;多层焊时清除前一道焊缝的熔渣等。

10

第十一章 凝固缺陷与控制

金属与铸型间的反应性气孔

与侵入型气孔的区别在于反应性气孔来源于 液态金属与铸型间的化学冶金作用,而侵入型 液态金属与铸型间的化学冶金作用, 气孔主要是高温液态金属对铸型的物理作用。 气孔主要是高温液态金属对铸型的物理作用。 Fe ] + { H2O } → [ FeO ] + H2 金属-铸型间反应性气孔常分布在铸件表面皮下 金属 [铸型间反应性气孔常分布在铸件表面皮下 含氮树脂砂分解 → N2 1~3 mm 处,通称为皮下气孔,其形状有球状和 ~ 通称为皮下气孔, 金属(或铸型 ~ 金属 或铸型)中的 梨状, 或铸型 中的 C 氧化 → CO 有些皮下气孔呈细长状, 梨状,孔径约 1~3 mm 。有些皮下气孔呈细长状, 垂直于铸件表面, 左右。 垂直于铸件表面,深度可达 10 mm 左右。

析出性气孔的特征

析出性气孔通常分布在铸件的整个断面或冒口、 析出性气孔通常分布在铸件的整个断面或冒口、热节等温 度较高的区域。当金属含气量较少时,呈裂纹多角形状; 度较高的区域。当金属含气量较少时,呈裂纹多角形状;而 含气量较多时,气孔较大,呈团球形。 含气量较多时,气孔较大,呈团球形。 焊缝金属产生的析出性气孔多数出 现在焊缝表面。 现在焊缝表面。氢气孔的断面形状如 同螺钉状, 同螺钉状,从焊缝表面上看呈喇叭口 形,气孔四周有光滑的内壁。氮气孔 气孔四周有光滑的内壁。 一般成堆出现,形似蜂窝。 一般成堆出现,形似蜂窝。

第十一章 凝固缺陷与控制

20

次生夹杂物

由于偏析, 次生夹杂物是指合金凝固过程中,由于偏析, 溶质元素及杂质元素将富集于枝晶间尚未凝固的 液相内,处于过饱和状态而发生偏晶反应:L1→β 液相内,处于过饱和状态而发生偏晶反应: +L2 , 析出非金属夹杂物 β。 由于夹杂物是从偏 析液相中产生的,因此又称为偏析夹杂物。 析液相中产生的,因此又称为偏析夹杂物。

第十一章 凝固缺陷与控制

8

侵入性气孔的特征

侵入性气孔的特征是数量较少、体积较大、 侵入性气孔的特征是数量较少、体积较大、 数量较少 孔壁光滑、表面有氧化色,常出现在铸件表 孔壁光滑、表面有氧化色,常出现在铸件表 层或近表层。形状多呈梨形、椭圆形或圆形, 层或近表层。形状多呈梨形、椭圆形或圆形, 梨尖一般指向气体侵入的方向。 梨尖一般指向气体侵入的方向。侵入的气体 一般是水蒸气、一氧化碳、二氧化碳、 一般是水蒸气、一氧化碳、二氧化碳、氢、 氮和碳氢化合物等。 氮和碳氢化合物等。

→ CaO + CO

2

CO 2 + Fe → FeO + CO ↑ 熔渣作为气孔形核的基底, 熔渣作为气孔形核的基底,最终形成的气孔内含有

残渣所以又称为渣气孔。 白色的 CaO 与 FeO 残渣所以又称为渣气孔。

第十一章 凝固缺陷与控制 12

液态金属内元素间的反应性气孔

(1)碳-氧反应性气孔 溶解在液态金属中的氧与碳反应,生成 气泡, 溶解在液态金属中的氧与碳反应,生成CO气泡,凝固 气泡 气孔。 时来不及浮出的气泡形成 CO 气孔。铸件中的 CO 气孔多 呈蜂窝状(其周围出现脱碳层), ),而焊缝中的 呈蜂窝状(其周围出现脱碳层),而焊缝中的 CO 气孔为 沿结晶方向的条虫状。 沿结晶方向的条虫状。 (2)氢-氧反应性气孔 溶解在液态金属中的[O]和 气泡, 溶解在液态金属中的 和[H] 反应生成 H2O 气泡,产 水气孔。这类气孔主要出现在铜合金铸件中。 生水气孔。这类气孔主要出现在铜合金铸件中。 (3)碳-氢反应性气孔 铸件最后凝固的液相中, 铸件最后凝固的液相中,含有较高浓度的 [ H ] 和 [ C ] 将生成甲烷 甲烷( 气孔。 时,将生成甲烷(CH4)气孔。

第十一章 凝固缺陷与控制 11

金属与熔渣间的反应性气孔

当液态金属中含有混入的熔渣( 当液态金属中含有混入的熔渣( FeO)时,会和液 ) 态金属(或铸型) 反应: 态金属(或铸型)中的 C 反应:

(FeO ) + [C ] →

CaCO

3

Fe + CO ↑

↑

当采用石灰石砂型时, 会发生: 当采用石灰石砂型时,若有砂粒进入钢液 会发生:

第十一章 凝固缺陷与控制

2

一、气孔的分类及形成机理 二、夹杂物的形成及防止措施

第十一章 凝固缺陷与控制

3

一、气孔的分类及形成机理

析出性气孔 侵入性气孔 反应性气孔

4

第十一章 凝固缺陷与控制

1、析出性气孔

液态金属在冷却凝固过程中, 气体溶解度下降, 液态金属在冷却凝固过程中,因气体溶解度下降, 析出的气体来不及逸出而产生的气孔称为析出性气 孔。这类气孔主要是氢气孔和氮气孔。 溶解在液态金属中的气体元素在凝固时也会出现 偏析。一般最后凝固部位的枝晶间气体浓度远高于 偏析。一般最后凝固部位的枝晶间气体浓度远高于 平均浓度, 平均浓度,且由于此时液态金属中杂质元素的浓度 也很高,便为析出性气体的形核创造了有利条件。 也很高,便为析出性气体的形核创造了有利条件。

第十一章 凝固缺陷与控制

21

3、焊缝中的夹杂物

焊缝中的氮化物夹杂多在焊接保护不良时出现, 焊缝中的氮化物夹杂多在焊接保护不良时出现,对 于低碳钢和低合金钢,主要的氮化物是Fe , 于低碳钢和低合金钢,主要的氮化物是 4N,在时 效过程中过饱和析出, 效过程中过饱和析出,并以针状分布在晶粒上或贯 穿晶界。 穿晶界。 焊缝中的硫化物夹杂主要有MnS和FeS两种。FeS通 和 两种。 焊缝中的硫化物夹杂主要有 两种 通 常沿晶界析出,并与 或 形成低熔点共晶。 常沿晶界析出,并与Fe或FeO形成低熔点共晶。 形成低熔点共晶 低碳钢焊缝存在的氧化物夹杂主要是SiO2、MnO、 低碳钢焊缝存在的氧化物夹杂主要是 、 一般以硅酸盐的形式存在。 TiO2和Al2O3等,一般以硅酸盐的形式存在。

第十一章 凝固缺陷与控制 7

2、侵入性气孔

将液态金属浇入砂型时, 砂型或砂芯在金属液的 将液态金属浇入砂型时 , 砂型或砂芯 在金属液的 产生大量气体, 高温作用下会产生大量气体 高温作用下会产生大量气体,随着温度的升高和气 体量的增加, 金属-铸型界面处气体的压力不断增 体量的增加 , 金属 铸型界面处气体的压力不断增 大。当界面上局部气体的压力高于外界阻力时,气 当界面上局部气体的压力高于外界阻力时, 体就会侵入液态金属,在型壁上形成气泡。 体就会侵入液态金属,在型壁上形成气泡。气泡形 成后将脱离型壁,浮入型腔液态金属中。当气泡来 成后将脱离型壁,浮入型腔液态金属中。 当气泡来 脱离型壁 不及上浮逸出时 就会在金属中形成侵入性气孔。 不及上浮逸出时,就会在金属中形成侵入性气孔。

第十一章 凝固缺陷与控制 5

气体的析出过程

高温下溶解在液态金属 中气体的析出方式有: 中气体的析出方式有:

气泡

扩散析出; 扩散析出; 形成化合物析出; 形成化合物析出; 聚集成气泡析出。 聚集成气泡析出。

气泡 a)

后者析出过程为: 后者析出过程为:

形 核

b)

长 大 上 浮

图11-11 气泡脱离现成表面示意图 a)θ<90° b)θ>90° ) < ° ) > ° 第十一章 凝固缺陷与控制 6

第十一章 凝固缺陷与控制 9

3、反应性气孔

液态金属内部或与铸型之间发生化学反应而产生 气孔, 焊缝金属中存在的反应性气孔通常是 CO气孔, 气孔 直接反应生成。 的反应性气孔: 是由液态金属中的 [O] 与 [C] 直接反应生成。 的反应性气孔:

金属与铸型间的反应性气孔 金属与熔渣间的反应性气孔 液态金属内元素间的反应性气孔

第十一章 凝固缺陷与控制 13

二、夹杂物的形成及防止措施

夹杂物的来源及分类 铸件中的夹杂物 焊缝中的夹杂物

第十一章 凝固缺陷与控制

14

1、夹杂物的来源及分类

炉料中的杂质

自身杂质