锅炉制粉系统图

锅炉磨煤机课件

前进

目录

后退

前进

目录

后退

a、低速磨煤机(以球磨机为例)

前进

目录

后退

前进

目录

后退

b、中速磨煤机

Hale Waihona Puke 前进目录后退

前进

目录

后退

前进

目录

后退

c、高速磨煤机

高速磨煤机常见的有风扇磨和锤击磨,结构 类同风机,叶轮转速高达500~1500r/min,运行 时原煤随干燥剂进入风扇式磨煤机进行击碎研磨, 整个磨煤的过程就是以叶轮撞击原煤破碎为主的。 因为高速磨煤机的特点就是集中了传统热电厂磨 煤线上干燥、破碎、输送三种功能,在生产过程 中不需要再额外增加风机进行煤粉输送,有效节 约了制造的能源消耗,也减少了设备的投入,运 行中可根据燃煤水分调节热炉烟、冷炉烟和热空 气的比例进行煤粉的干燥,具有良好的防爆作用, 因而高速磨煤机也得到不少热电厂的广泛使用。

前进

目录

后退

三、磨煤机的相关联锁(以ZGM95G-II辊式中速 磨为例)

1.煤点火条件 1.1无MFT跳闸信号; 1.2火检冷却风压力正常(>5kPa); 1.3锅炉总风量>30%; 1.4至少一台一次风机运行; 1.5至少一台密封风机运行且密封风母管压力 >12kPa。 2.润滑油系统 2.1润滑油电加热器联锁条件 2.1.1联锁投入且相应磨煤机减速机齿轮油池 温度≤30℃(三取二),延时3s联启; 2.1.2联锁投入且相应磨煤机减速机齿轮油池 温度≥35℃(三取二),延时3s联停; 2.1.3联锁投入且相应磨煤机稀油站高速、低 速油泵均停止, 延时3s联停。

600MW火电厂制粉系统(共33张)

磨制的煤粉被直接吹入炉膛燃烧。中间储仓系统中,磨煤机

磨好的煤粉先储存在煤粉仓中,再根据锅炉负荷的需要,从

煤粉仓中经给粉机把煤粉送入炉膛中燃烧。我厂采用双进双

出磨煤机、正压直吹式制粉系统。该系统结构紧凑简单,且

双进双出磨煤机特别适应磨煤细度要求高、灰份高、磨损性

强的煤种。每台炉配置6套BBD4060双进双出钢球磨煤机正压

第12页,共33页。

BBD-4060型双式球磨机的风煤比曲线(qūxiàn)

第13页,共33页。

• 来自机组主控的负荷指令经磨煤机主控的自动(zìdòng)手动切换回路 ,再经过燃料品质(发热量)修正后,产生对应于各台磨煤机的 负荷需求,磨煤机的负荷需求再经过风煤比函数变换,产生对应 与磨煤机的负荷风及旁路风量需求的DV值(需求量数值)。只有 该磨煤机主控投入Байду номын сангаас动时,总的煤燃料指令才能被均匀分配到该磨 煤机各端,在磨煤机主控投入自动的情况下,可通过人为设定偏置 的方式,使个别的磨煤机一端多出力或少出力。煤品质参数可以人 为根据原煤的化验情况进行设定。另外,每台磨煤机两端的容量风 及旁路风风量测点送出的负荷风及旁路风量信号经过密度补偿折算 后得出现场实际的磨煤机各端负荷风及旁路风量。这些负荷风及旁 路风量的数值作为现场反馈的调节器输出通过改变磨煤机各端负荷 风及旁路风调节挡板的开度来控制。从而使磨煤机的出力得到改变 。

M 给煤机出口电动门

P 旁路风挡板

原煤

密

封

大瓦

风

差

密

压

封

测

盒

量

原

煤

煤

煤

粉

粉

煤粉 一次风

煤粉

P 容量风挡板

密 封 风

制粉系统

3、影响球磨机工作的主要因素

(4)载煤量

运行中的载煤量可通过磨煤机进出口压差和磨煤 机电流大小来控制。

(5)护甲完善程度

形状完善的护甲,可增大钢球与护甲的摩擦系数,有利于 提升钢球和煤、提高磨煤出力。磨损严重的护甲,钢球与护甲 间有较大的相对滑动,将有较多的能量消耗在钢球与护甲的摩 擦上,磨煤出力明显下降。 当护甲磨损超过其厚度的60%~70%时应更换。

分离较粗的煤粉,调 节煤粉细度。

原理: 利用离心力、惯性力 和重力进行分离。

离心式粗粉分离器结 构如图1所示。

图1 离心式粗粉分离器 (a)普通型(b)改进型

粗粉分离器上部装有导向叶片,改变导向 叶片倾角可以调节煤粉细度。从分离器出 来的一次风粉混合物经煤粉分配器后进入 一次风管道,经燃烧器被送入炉内燃烧。 停机时应用清洗风吹扫一次风管道和燃烧 器。 调节磨煤机通风量:增大通风量,分离器 出口的煤粉变粗;反之,煤粉变细。

各种型式磨煤机比较

比较项目 运行可靠性 挥发分Vt(%) 适 用 煤 种 可磨度系数Ke 水分Wy(%) 灰分Ay(%) 碾磨细度范围R90(90%) 设备金属耗量及投资 运 行 费 用 电耗 金属磨耗 低速磨 筒式钢球磨 最好 不限 不限 不限 不限 550 最大 最大 最大 中速磨 次之 1220 1.21.3 58(<15) <2530 1550 较少 较少 较少 最小 最小 较少 高速磨 风扇磨 最差 >20 >1.3 不限 <2530

作用:

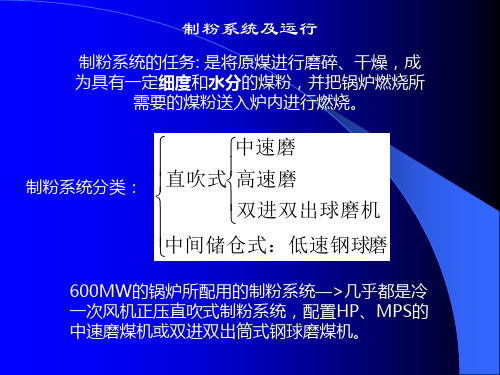

锅炉的制粉系统是燃煤发电厂的重要组成部分。 其作用是根据锅炉燃烧的要求,磨制出合格的煤 粉用于燃烧,以保证锅炉安全、稳定、经济运行。

制粉系统分类

直吹式制粉系统:

制粉系统

第一章制粉系统第一节概述制粉系统是锅炉设备的一个重要系统。

本工程制粉系统采用中速磨冷一次风机正压直吹式制粉系统,采用6台中速磨煤机,燃用设计煤种时,5台运行,1台备用。

燃用校核煤种I时,5台运行,1台备用。

燃用校核煤种II时,6台运行。

要求锅炉燃用设计煤种煤粉细度R90=17%,校核煤种I 及校核煤种II煤粉细度R90=18%,煤粉均匀性指数不小于1.2。

它由原煤斗、给煤机、磨煤机、煤粉管道、一次风机和密封风机等组成。

在直吹式制粉系统中,磨煤机磨制的煤粉全部送入炉膛内燃烧,因此在任何时候制粉系统的制粉量均等于锅炉的燃料消耗量。

这说明制粉系统的工作情况直接影响锅炉的运行工况,因此要求制粉系统的制粉量能随时适应锅炉负荷的变化而变化。

在制粉系统中,通常使用热风对进入磨煤机的原煤进行干燥,并将磨煤机磨制好的煤粉输送出去。

根据风机的位置不同,直吹式制粉系统又分为负压和正压两种系统。

在负压直吹式制粉系统中,风机装在磨煤机之后,整个系统处在负压下工作。

负压系统优点是磨煤机处于负压下工作,不会向外冒粉,工作环境比较干净,但系统中风机叶片易磨损,降低了风机效率,增加了通风电耗。

在正压制粉系统中,由于磨煤机和煤粉管道都处于正压下工作,如果密封问题解决不好,系统将会向外冒粉,造成环境污染,因此,必须在系统中加装密封风机。

第二节制粉系统的布置本厂每台锅炉设置6座原煤仓。

每座原煤仓的有效容积为778m3,按设计煤种5座煤斗储量能满足锅炉MCR负荷约8.1小时耗煤量,按校核煤种5座煤斗储量能分别满足锅炉MCR负荷约9.1、8.5小时耗煤量,符合《火力发电厂设计技术规程》的要求。

为了防止堵煤在双曲线部分内衬不锈钢材料。

并在仓壁上设置疏松装置。

本厂两台机组合用一个煤仓间,集中布置在两炉之间,采取侧煤仓布置方式。

煤仓间宽度为23.5m,长度为70.0m,采用四列式结构,跨距分别为7.9m、7.7m、7.9m,柱距为10.0m。

煤仓间内设有0.00m 层、17.0m层和44.5m层。

制粉系统概述

称重系统机械部分示意图

给煤机的结构

5、链式清理刮板机构 • 链式清理刮板供清理给煤机机体内底部积煤用。 在机器工作时,胶带内侧如有粘结煤灰,则通过 自洁式张紧辊筒后由辊筒端面落下,同时密封风 的存在,也会使煤灰产生,这些煤灰堆积在机体 底部,如不及时清除,往往有可能引起自燃。 • 刮板链条由电动机通过减速机带动链轮拖动。带 翼的链条,将煤灰刮至给煤机出口排出。链式清 理刮板随着给料皮带的运转而连续运行。采用这 种运行方式,可以使机体内积煤最少。同时,连 续清理可以减少给煤率误差。连续的运转也可以 防止链销粘结和生锈。

给煤机的结构

3、堵煤及断煤信号装置 • 断煤信号装置安装在胶带上方,当胶带上 无煤时,由于信号装置上挡板的摆动,使 信号装置轴上的凸轮触动限位开关从而控 制皮带驱动电机,或起动煤仓振动器,或 者返回控制室表示胶带上无煤。 • 堵煤信号装置安装在给煤机出口处,其结 构与断煤信号装置相同,当煤流堵塞至排 出口时,限位开关发出信号,并停止给煤 机。

断煤信号装置

挡板(断煤状态) 挡板(有煤状态) 调试垫块 胶带

38

46

1

胶带运动方向

1

堵煤信号装置

清扫刮板链 本体

挡板(堵煤状态)Βιβλιοθήκη 挡板给煤机的结构4、称重机构 称重机构位于给煤机进料口与驱动辊筒之间,3个 称重表面辊均经过仔细加工,其中一对固定于机 体上,构成称重跨距,另外一个称重托辊,则悬 挂于一对负荷传感器上,胶带上煤重由负荷传感 器送出讯号。经标定的负荷传感器的输出讯号, 表示单位长度上煤的重量G,而测速发电机输出 的频率信号,则表示为皮带速度V,微机控制系 统把这两者综合,就可以得到机器的给煤率B。 即: 重量(t/m)×皮带速度(m/sec)=给煤率(t/sec)

制粉系统概述 ppt课件

• OFF(停止)键使给煤机停止运行 • LOCAL(本地)键使给煤机在一个选定速度下运行,当

给煤机在LOCAL模式时,皮带上不可有物料否则经过2秒 钟延时后给煤机将自动停机。 • 点动键JOG(点动)用以操作皮带传动电动机,这条命令 用于检查电动机运行情况或在维修时慢速移动皮带,给煤 机必须在OFF模式时才能使用点动键,按OFF SHIFT F2 键后可使皮带传动电动机反转,便于维修工作。(检修操 作)

• 磨辊可以翻出检修,使维护简单化。 采用旋转风环,使喷口出的风速趋于均匀,减轻了风环磨 损。 采用了新型煤粉分配器 ,使煤粉的分配更均匀。

• 磨辊与磨盘之间具有较小的滚动阻力,启动时的阻力矩较 小,同时它的空载电耗也较低。

• 磨辊的磨损比较均匀,提高碾磨元件金属的利用率。 • 噪音比钢球磨小,有益于职工身心健康。

称重系统机械部分示意图

制粉系统概述

5、链式清理刮板机构

• 链式清理刮板供清理给煤机机体内底部积煤用。 在机器工作时,胶带内侧如有粘结煤灰,则通过 自洁式张紧辊筒后由辊筒端面落下,同时密封风 的存在,也会使煤灰产生,这些煤灰堆积在机体 底部,如不及时清除,往往有可能引起自燃。

• 刮板链条由电动机通过减速机带动链轮拖动。带 翼的链条,将煤灰刮至给煤机出口排出。链式清 理刮板随着给料皮带的运转而连续运行。采用这 种运行方式,可以使机体内积煤最少。同时,连 续清理可以减少给煤率误差。连续的运转也可以 防止链销粘结和生锈。

全性和经济性。 制粉系统主要有直吹式和中间储仓式两种类型。在直吹式制粉系 统中,磨煤机磨制的煤粉全部直接送入炉膛内燃烧。运行中,制粉量 在任何时候均等于锅炉的燃煤消耗量。也就是说,制粉量是随着锅炉

第四章_锅炉制粉系统

(1)磨煤机消耗的电功率

Pdw

1 (0.122D3 Ln gp 0.9 K hj K r 1.86DLnS) Pfj cddj

电动机到磨煤机的传动效率,约0.85 电动机效率,0.92~0.94 钢球堆积密度一般取4.9t/m3 燃料性质修整系数无烟煤0.95,其他1.05 茼体及护甲总厚度一般为0.07~0.1

细粉出口 活动环 煤粉在折向板处急转弯 环形区内煤粉做旋转运动 锁气器

锥体下部速度4~6m/s 粗粉回粉管 进口速度18~25m/s

2)工作过程: 调节折向板与圆周切线夹角,改变活动环位置,改变通风量均可 调整煤粉细度 3)特点 适用于低速球蘑机

2.回转式粗粉分离器图4-26

细粉风混合物出口

锁气器

4.4制粉系统

2.国产300MW机组中速磨正压直吹式制粉系统

见图4-16

优点:1)冷一次风是干净得空气,工作条件好风机结构简单.

2)风机压头高,可兼做密封风机. 3)干燥剂热风温度不受一次风影响.

4)一次风是独立系统,锅炉负荷变化对其影响很 小. 缺点:1)磨煤机故障或不稳定时,对锅炉运行影响很大. 2)一次风管的煤粉均匀性较差. 3)从给煤量的变化 到煤粉量的变化有较大的滞后,对锅炉负荷变化的响应慢. 4)对煤种的适应性较差. 5)低负荷时运行风煤比增加,单位制粉电耗增大. 3.国外引进双进双钢球磨煤机正压直吹式制粉系统 见图4--19 工作原理:煤和干燥剂热风由两端的中空轴进入,煤粉在对流风的作用下,由中 空轴的环形出口吹出,进入分离器进行分离

一次风

螺旋送煤器 环形通道

螺旋送煤器 环形通道

2. 风扇式磨煤机 400~1500rpm,风扇式磨煤机本身就是排粉机,其叶轮很厚,叶轮和外 壳护板都用锰钢制成;能产生1500~3500Pa的压头,因此它既能磨煤粉又 能克服煤粉系统的阻力,完成输送煤粉及一次风的任务,适合磨制高水份 、高挥发份的褐煤和高可磨度(Kkm)的烟煤。叶轮叶片磨损快,维修量大.

制粉系统讲解

(2)RP(或HP)磨煤机的正常停运:

1)停止给煤机,投入相应的点火装置,保证从磨煤机 和一次风管吹扫出来的残余煤粉燃尽,并保持磨煤机出口 温度不超过规定值。 2)当磨煤机空载后,停止磨煤机。 3)再经一段时间吹扫,停止一次风机。结束吹扫后, 再停运相应的点火装置。 4)磨煤机出口挡板随一次风机停运自动关闭。但磨煤 机停运作冷备用时,冷风门和磨煤机出口挡板是常开的, 而一次风机入口风门是微开的,这是为了冷却停运的煤粉 燃烧器。 对于采用冷一次风机的直吹式制粉系统,其启停顺序 与上述基本相同,由于它的一次风机为各台磨煤机所共用, 一次风机启动顺序有所差别。

(3)磨煤机出口温度高于规定值。过高的磨煤机出口温度会使煤 粉中挥发性气体逸出,增加煤粉着火的危险性。磨煤机出口温 度高于规定值11℃,控制系统应该自动关闭热一次风门。 (4)一次风速低于规定值。煤粉管道中一次风速不足以维持煤 粉的悬浮,煤粉会在管内沉积,造成煤粉管道堵塞,并引起自 燃着火。 (5)一次风速高于规定值。过高的管内风速会增加煤粉管道和 磨煤机的磨损。磨煤机内风速过高,会使煤粉变粗。 (6)石子煤排出不畅,使石子煤在磨煤机的热风室内堆积,造 成石子煤刮板严重磨损,甚至会造成石子煤刮板断裂。

第二节 制粉系统的运行 制粉系统是煤粉锅炉的重要辅助系统,它的启停、运行的 好坏,直接影响锅炉的安全性与经济性。制粉系统发生故 障,会使锅炉出力降低,甚至被迫停炉。制粉系统运行不 稳定,会使炉内燃烧不稳,甚至会灭火。 运行的基本要求是: (1)磨制满足锅炉出力所需要的煤粉量; (2)保证煤粉的质量合格,以满足锅炉燃烧的要求; (3)降低制粉电耗和其他损耗,提高经济性; (4)防止发生煤粉自燃和爆炸等事故。