5S的实行-整顿

5S检查标准

5S检查标准5S是一种用于组织和管理工作环境的方法,通过整理、整顿、清扫、清洁和素质来提高工作效率和质量。

本文将详细介绍5S检查标准,包括每一个步骤的具体要求和实施方法。

1. 整理(Sort)整理是指将工作区域中不必要的物品进行分类和清理,只保留必要的物品。

以下是整理的标准要求和实施方法:- 检查工作区域,将不必要的物品分为三类:保留、丢弃和挪移。

- 保留:对于需要保留的物品,确保它们都有固定的位置,并标记清晰。

- 丢弃:对于再也不需要的物品,及时进行处理,可以进行回收、捐赠或者报废。

- 挪移:对于不属于该工作区域的物品,将其挪移到适当的位置。

2. 整顿(Set in Order)整顿是指对工作区域进行布局和标记,以便快速找到和使用物品。

以下是整顿的标准要求和实施方法:- 设计一个合理的工作区域布局,使物品的存放位置符合工作流程和使用频率。

- 为每一个物品分配一个固定的位置,并使用标识标记清晰,如标签、贴纸或者颜色代码。

- 将物品按照类别进行分组,相似的物品放在一起,方便查找和取用。

3. 清扫(Shine)清扫是指对工作区域进行日常的清洁和维护,以保持良好的工作环境。

以下是清扫的标准要求和实施方法:- 制定清扫计划,明确每一个区域的清扫频率和责任人。

- 定期清理工作区域,包括清除垃圾、擦拭表面、清洁设备等。

- 检查设备和工具的工作状态,及时修理和更换损坏的部件。

4. 清洁(Standardize)清洁是指制定和遵守一套标准程序和规范,确保工作区域的清洁和有序。

以下是清洁的标准要求和实施方法:- 制定清洁标准和程序,明确每一个步骤的要求和执行方法。

- 培训员工,使其了解和遵守清洁标准和程序。

- 定期检查和评估清洁工作的执行情况,及时纠正和改进。

5. 素质(Sustain)素质是指通过培养良好的工作习惯和意识,使5S成为一种持续的行为和文化。

以下是素质的标准要求和实施方法:- 培养员工的责任心和自觉性,使其主动参预和负责5S的实施和维护。

简述5s管理中整顿的实施步骤

简述5S管理中整顿的实施步骤1. 整顿的定义和目标整顿是5S管理中的第三个步骤,它旨在通过排除不必要的物品和设备,使工作区域保持清洁、整洁和有序。

整顿的目标是优化工作环境,提高工作效率,并为员工创造一个舒适的工作环境。

2. 整顿的实施步骤整顿的实施步骤包括以下几个方面:a. 确定整顿的范围在开始整顿之前,需要明确整顿的范围是哪个区域或工作站。

可以根据工作区域的大小和工作内容的复杂程度来确定整顿的范围。

b. 制定整顿计划制定整顿计划是整顿过程中的重要一步。

计划中应包括整顿的时间表、责任人和具体的整顿项目。

计划应与团队成员进行讨论和确认,并在整顿开始前进行培训。

c. 分类整理在整顿过程中,需要对物品进行分类整理。

可以按照以下方式进行分类: - 保留:保留真正需要的物品,将它们整理摆放在适当的位置。

- 报废:报废或处理无用或损坏的物品,如无法修复的工具或设备。

- 整理:整理杂乱的物品,使其有序摆放。

- 清洁:清洁工作区域,包括地面、墙壁、设备等。

d. 标准化标准化是整顿过程中的一个重要环节。

在整顿后,需要制定并执行一系列标准化程序和规范,以确保整顿效果的持续性。

这些标准化程序可以包括设定物品摆放的位置、制定物品使用和维护的规章制度,以及进行定期检查和评估。

e. 培训和宣传在整顿过程完成后,需要进行培训和宣传。

培训可以包括对整顿原则和标准的解释,以及整顿后的维护方法和操作技巧。

宣传可以通过会议、培训材料和标识牌等方式进行,以确保整顿的效果得到持续的关注和遵守。

3. 整顿的效益通过整顿的实施,可以带来以下几个方面的效益:•提高工作效率:通过整顿,可以减少找物品或设备的时间,提高工作效率。

•减少浪费:通过清理和整理工作区域,可以减少浪费,包括时间、材料和空间的浪费。

•改善工作环境:整顿可以使工作环境清洁、整洁和有序,为员工创造一个舒适的工作环境,并提高工作动力和满意度。

•提高质量:通过整顿,可以减少错误和事故的发生,提高工作质量和稳定性。

5S整顿与清扫的推行要领

5S整顿与清扫的推行要领一、理解5S概念1.15S的概念:5S源于日本,由五个日语单词的首字母组成,分别是整理、整顿、清扫、清洁和素养。

其目的是通过改善工作环境和工作流程来提高生产效率。

1.2制定清晰的目标:明确推行5S的目标和期望效果,使全体员工都能理解和支持5S的实施。

二、制定5S实施计划2.1成立5S实施团队:组成由员工代表和管理人员组成的团队,负责推行5S整顿与清扫活动。

2.2制定时间表和计划:制定实施5S的时间表和计划,明确每个环节和阶段的时间和责任人。

2.3制定培训计划:培训所有员工关于5S的概念和实施方法,使每个人都能够参与其中。

三、整理(Sort)3.1评估工作场所:评估工作场所的布局和现有设备,清理删除无用物品,确保工作区域的整洁和安全。

3.2设置标准:根据工作需求,制定每个工作区域的设备和物品的摆放标准,确保相关物品的归位。

3.3建立清晰的标识:为每个工作区域设置标识,便于员工识别和操作。

四、整顿(Systematize)4.1设计工作流程:重新评估和设计工作流程,确保工作步骤的合理性和效率。

4.2制定标准化操作规程:制定标准化操作规程,确保每个步骤都有明确的标准和要求。

4.3提供合适的工具和设备:为员工提供适当的工具和设备,以便他们能够有效地完成工作。

五、清扫(Sweep)5.1制定清洁计划:制定工作场所清洁的频率和责任人,确保定期清洁和维护工作环境的整洁。

5.2培养工作人员的清洁意识:通过培训和激励,培养员工对工作区域和设备的清洁和维护意识。

5.3实施持续的清洁工作:每天清洁工作完成后,及时记录和反馈问题,确保问题得到及时解决。

六、清洁(Standardize)6.1制定清洁标准:制定工作区域和设备的清洁标准和要求,保持整个工作区域的一致性和标准化。

6.2培训员工:培训员工关于清洁标准和操作规程,确保他们理解和掌握相关内容。

6.3持续改进:定期检查和评估清洁工作的效果,为工作人员提供反馈和改进建议。

实施5s的三个步骤

实施5S的三个步骤第一步:整理(Sort)在实施5S之前,首先需要进行整理步骤。

整理是指对工作区域进行彻底清理和整理,去除不必要的物品和工具,只留下对工作有用的物品。

整理步骤通常包括以下几个方面:1. 创建清单首先,需要对工作区域内的物品进行清点,并创建一个清单。

清单上应包括每个物品的名称、数量和位置信息,以便后续整理过程中进行参考。

2. 判定标准制定判定标准是整理步骤的关键。

判定标准可以根据物品的使用频率、价值和必要性来确定。

例如,经常使用的工具和物品应该放置在离工作区域最近的位置,而很少使用的物品可以放在不太容易到达的地方。

3. 按顺序整理根据判定标准,按照一定的顺序进行整理。

可以从一个工作区域开始,逐个清理和整理。

对于每个物品,根据判定标准进行决策:保留、移动或处理。

保留物品应被放置在合适的位置,方便日常使用;不再需要的物品可以被丢弃、捐赠或重新分配。

4. 标识和安排在整理过程中,要对每个物品进行标识,并安排其合适的位置。

标识可以是贴上标签或使用颜色代码,以方便辨识和识别物品所属的类别。

安排好物品的位置后,要确保每个物品都有一个固定的归位位置,方便日后使用和管理。

整理步骤的目标是清理和整理工作区域,确保只有必要的物品留在工作区域内,并为它们安排合适的位置。

整理步骤的结果将为后续的整顿和清洁步骤打下基础。

第二步:整顿(Set in Order)整顿是指在整理的基础上,对工作区域进行重新安排和优化。

整顿步骤的目标是使工作区域更加整洁和有序,提高工作效率。

以下是整顿步骤的主要内容:1. 制定布局根据工作区域的需要,制定一个合理的布局方案。

布局方案应考虑工作流程、物品的使用频率和人员的工作习惯等因素。

合理的布局方案能够减少人员行走距离、节省时间和提高效率。

2. 标识和分类在整顿过程中,对每个物品进行标识和分类。

标识可以使用标签、颜色代码或其他合适的方式,以方便识别物品的类别和用途。

分类后,要按照布局方案将物品放置在合适的位置,并设立明确的归位规定。

5S管理推行实施方案

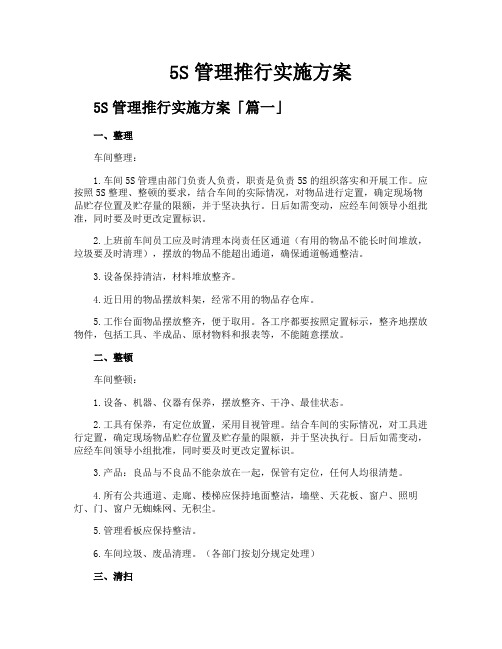

5S管理推行实施方案5S管理推行实施方案「篇一」一、整理车间整理:1.车间5S管理由部门负责人负责,职责是负责5S的组织落实和开展工作。

应按照5S整理、整顿的要求,结合车间的实际情况,对物品进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

2.上班前车间员工应及时清理本岗责任区通道(有用的物品不能长时间堆放,垃圾要及时清理),摆放的物品不能超出通道,确保通道畅通整洁。

3.设备保持清洁,材料堆放整齐。

4.近日用的物品摆放料架,经常不用的物品存仓库。

5.工作台面物品摆放整齐,便于取用。

各工序都要按照定置标示,整齐地摆放物件,包括工具、半成品、原材物料和报表等,不能随意摆放。

二、整顿车间整顿:1.设备、机器、仪器有保养,摆放整齐、干净、最佳状态。

2.工具有保养,有定位放置,采用目视管理。

结合车间的实际情况,对工具进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

3.产品:良品与不良品不能杂放在一起,保管有定位,任何人均很清楚。

4.所有公共通道、走廊、楼梯应保持地面整洁,墙壁、天花板、窗户、照明灯、门、窗户无蜘蛛网、无积尘。

5.管理看板应保持整洁。

6.车间垃圾、废品清理。

(各部门按划分规定处理)三、清扫车间清扫:1.公共通道要保持地面干净、光亮。

2.作业场所物品放置归位,整齐有序。

3.窗、墙、地板保持干净亮丽;垃圾或废旧设备应及时处理,不得随处堆放。

4.设备、工具、仪器使用中有防止不干净措施,并随时清理。

5.车间员工要及时清扫划分区域卫生,确保干净、整洁。

四、清洁,车间清洁:彻底落实前面的整理、整顿、清扫工作,通过定期及不定期的检查以及利用文化宣传活动,保持公司整体5S意识。

五、素养公司所有员工应自觉遵守《公司员工手册》和《车间5S管理制度》等有关规定。

1.5S活动每日坚持且效果明显。

生产车间5S管理实施细则(四篇)

生产车间5S管理实施细则实施5S管理是为了提高生产车间的整体效率和质量,具体细则如下:1. 整理(Seiri)- 将生产车间的物品进行分类,保留必要的物品,移除不必要的物品。

- 清理车间内的垃圾,保持工作环境整洁。

2. 整顿(Seiton)- 组织各种物品,使其易于找到和使用。

- 标示和标识各种物品和工具的存放位置。

3. 清扫(Seiso)- 定期清洁工作区域和设备,保持车间整洁。

- 建立清洁的工作习惯,防止污染和杂乱。

4. 清洁(Seiketsu)- 建立和保持一致的清洁标准。

- 定期检查并改善清洁工作的方法和效果。

5. 纪律(Shitsuke)- 培养员工遵守5S管理的习惯。

- 建立规章制度和标准,确保员工遵守5S管理要求。

实施5S管理需要全员参与,包括管理层和员工,需要进行培训和教育,以确保每个人都了解和理解5S管理的目的和方法。

此外,还需要定期跟踪和检查5S管理的效果,及时发现并解决问题,持续改进5S 管理。

生产车间5S管理实施细则(二)为规范作业现场,保障安全生产,维护现场作业环境,提高生产效率,拟定本5S管理实施细则:(整理、整顿、清扫、清洁、素养)1、车间应没有诸如餐后塑料袋、垃圾、烟头等无用途及内容不明之物;2、车间应没有闲置不用的焊丝卷筒、钢丝绳卷筒、容器、废纸箱等物品;3、车间不得乱放个人物品,所有衣服、鞋袜等放入更衣室,不准带入车间;4、水杯、暖瓶、餐具等私人用品放在指定位置并摆放整齐,不得随处乱放;5、现场根据生产工艺预先划定区域(由管理者拟定),划定不良品摆放区域;6、所有物品应根据区域划分摆放并摆放整齐,物品摆放做到分类、有序;7、作业区域整齐、整洁;作业员脚边无碎料头、焊条头等零乱东西;8、组装或焊接用具(工装及辅助工具)与物料分开摆放并摆放整齐,不允许混放;9、焊机、气瓶、工具等物品应定位摆放并标示清楚;10、消耗品如擦布、手套、拖把、扫帚铁锨等应定位摆放并摆放整齐,不得随处乱放,用旧物品及时处理,不允许随手扔在作业现场;11、各种原材料等应分类定位摆放并摆放整齐,须做好材料标示;12、通道保持畅通,不得摆放任何物品;13、所有工具、零、部件应放在指定位置;14、所有不良品应及时分类摆放在指定位置,并根据不良等级进行分类处理,做到当天处理,不良品未处理完毕原则上不允许干下一个活;15、所有易燃物品定位摆放,并尽量隔离;16、目前或短期不用物品、工具,应收拾放在指定区域;长期不用物品、材料、设备应加盖防尘罩并放在指定位置或入库管理;17、所有废料、余料等应及时清理,作业现场的必须当天清理干净;18、工作环境随时保持整洁干净,个人离开工作岗位,物品应摆放整齐,地面上应无油污、垃圾、纸屑及焊条头、割片等其他杂物;19、现场摆放物品如原料、成品、半成品、余料应定时清理并区分;20、用后的工具、拉车、推车用完后应放回指定位置,不得随意乱放;21、消防通道、灭火器、电箱前不得堆放任何物品;22、停工前____分钟应及时打扫整理个人工作区域,必须将气瓶、焊机及焊接小车归位,线缆挽起收好,做好擦拭工作以保持设备清洁。

5S管理之整顿的方法

5S管理之整顿的方法5S管理的基本内容是整理、整顿、清扫、清洁和素养。

整顿是5S管理的第二步,它是对整理出的物品加以处理,下面跟随6S咨询服务中心一起去看看5S管理中整顿的实施方法。

5S管理之整顿一、树立典型,尝试实施1、整顿水平需要不断提高对象不同,整顿的方法也干差万别。

姑且不谈哪种方法最好,总之先尝试去做,这一点很重要。

因为整顿的目的是能够迅速取出想要的物品,虽谈不上要一蹴而就,但必须想到每年甚至每天都要有所进步。

田径运动员也是如此,什么不做光是等待的话是绝对无法刷新世界纪录的。

通过毫不松懈的努力和苦练才能一点点取得进步。

2、首先树立整顿的典范全面展开整顿的话是没有尽头的,所以要从优先级别高的开始实施。

我建议树立一个整顿的典范,彻底进行改善,这样一定会有所收获,并且从中收获的经验可以水平扩展实施在其他事物上。

虽然不可能完全相同,但稍加调整一定会对后面的整顿有所帮助。

将典范进行彻底改善的话,效果会立竿见影。

有成效就会有自信,自然能向下一个目标发起挑战。

而且出了成效对周围人也能产生影响。

在食品等行业,新产品上市之前会先在特定区域进行尝试性销售。

然后进行深人研究,分析顾客提出的意见,产品加以改良后再进入正式销售阶段。

树立典范可以不费过多金钱和时间就能取得一定成效。

二、做出明确标识1、符号要人人都懂日常生活中很多事情都对整顿工作有启发作用,比如说交通信号灯。

单靠绿、黄、红三种简单的信号就能使人、车有条不紊地通行。

这是为什么?首先考虑到的原因是任何人都明白信号灯颜色代表的意思;反之对信号灯颜色的理解因人而异的话,就会引起混乱。

如果同时存在认为“绿灯”表示通行的看法和认为“红灯”表示通行看法的话,在十字路口必然会发生撞车。

因此大前提是对信号颜色的理解要一致。

其次重要的是,不管距离多远,不管从什么地方,任何人都能看得见。

专门设立的信号灯如果看不见的话就起不到任何作用。

2、明确标识是整顿的基本要素工厂也是同样。

5S管理的五个具体步骤是什么?

5S管理的五个具体步骤是什么?5S管理是一种通过改善整个工作环境、提高效率和安全的方法。

5S代表着5个步骤,即整理(Sort); 整顿(Straighten); 清洁(Shine); 标准化(Standardize)和维护(Sustain)。

实施5S管理需要一定的时间和精力,但它可以大大提高工作场所的效率和生产力。

在本文中,将深入探讨5S管理的五个具体步骤。

一. 整理(Sort)整理是指将那些需要的东西放在那里,这个步骤的目的是帮助组织工作场所并清除不需要的物品。

可以通过分类和清除来完成整理。

分类是将工作场所的物品分为三个类别,即必需品,不必需品和废弃品。

清除是从工作场所中清除废弃品和不必要的物品。

应该注意的是,分类和清除是一个逐步完成的过程。

二. 整顿(Straighten)整顿是指让物品摆放在合适的位置,这个步骤的目的是使工作场所更加有效和整洁。

实施整顿的方法是建立一个合理的工作场所摆放模式,以减少浪费的时间和精力。

在执行整顿时,需要做到以下几点:1. 为每个物品分配一个适当的位置;2. 标记出每个物品的位置;3. 标识出物品是否缺乏,以及在什么时候需要补充。

三. 清洁(Shine)清洁是指维护工作场所的清洁和卫生,这个步骤的目的是确保工作场所具有安全、整洁、舒适的工作环境。

清洁可以根据需要进行,例如每天,每周或每月。

清洁的方法包括:1. 将物品归位;2. 擦拭表面;3. 将设备油污清除。

四. 标准化(Standardize)标准化是指制定整个工作场所的标准和规范,以确保大家都采取同样的方法来组织工作。

实施标准化的方法是建立一个用于标准化工作的框架,例如当需要补充物品时,应使用哪些步骤。

五. 维护(Sustain)维护是指维护工作场所达成的标准的工作,这个步骤的目的是确保工作场所的规范和标准化持续存在。

实施维护的方法包括:1. 定期进行审查,以确定工作场所是否达到了标准;2. 培训新员工和普及5S方法;3. 定期评估工作场所的状况,以及是否需要重新调整。

什么是5S运动

什么是5S运动5S运动是将「整理、整顿、清扫、清洁、教养」等5S作為改善企业体质的手段,所以首先应该瞭解5S运动的目的、步骤、设定成果,就如同我们参加酒席,好吃的菜餚是一道道按照顺序端上桌,让参加的客人感觉相当顺畅与协调,所以推行5S运动,必须按部就班实施,才能获得最后成果,因此,瞭解内涵是一件非常重要的工作和课题。

什么是5S运动若以罗马拼音书写,它的每个字都是以「S」為首字,因此称為5S。

其字面意义為:一、整理(Seili):区分要与不要的东西,工作场所除了要的东西以外,一切都不可以放置。

二、整顿(Seiton):任何人在想要什麼东西时,都可以随时取到想要的东西。

三、清扫(Seisoa):将看得到与看不到的工作场所清扫乾净,保持整洁。

四、清洁(Seiketu):贯彻整理、整顿、清扫的3S,而使同仁工作效率提升。

五、教养(Situke):由内心发出养成遵守纪律,并且以正确的方法去做。

5S运动的内涵如下:一、整理:就是将工作场所混乱的状态收拾成井然有序的样子。

5S运动最终目的是改善企业的体质,企业整理就是改善体质的第一步,在工作程序中,首先要区分哪些是必要的,哪些是不必要的,抛弃不必要的,将必要的东西收拾的井然有序。

6S现场管理培训公司实行步骤要诀就是:一一地按照顺序有耐心的执行。

(一)首先区分哪些是必要的东西,哪些是不必要的东西。

(二)接下来是抛弃不必要的东西。

(三)再下来是将必要的东西收拾的井然有序。

二、整顿:就是将散乱各处的东西依功能及用途归类,并摆放整齐。

当各项物件摆放的位置明确、清楚,使用时可立即取得,归位时容易回复原位,又方便检查物品是否归位。

目的是让任何人在必要时,立即取得必要的东西,因此,在规划时需从使用者的角度来考虑。

实行重点就是:整顿要比整理更深入一点。

(一)能迅速取出。

(二)能立即使用。

(三)能够发挥节约的作用。

三、清扫:就是清除垃圾、污物、异物,把工作场所打扫的乾乾净净,使物件保持在随时可用的状态。

5S活动的内容和具体要求

一、“5S”活动的含义“5S”活动,是指对生产现场各生产要素,主要是物的要素所处状态不断地进行整理、整顿、清洁、清扫和提高素养的活动。

由于整理、整顿,清洁、清扫和素养这五个词口语中罗马拼音的第一个字母都是“S”,简称为“5S”。

“5S”活动在日本企业中广泛实行,它相当于我国企业里开展的文明生产活动。

二、“5S”活动的内容和具体要求1、整理(Seiri)——把要与不要的人、事、物分开,再将不需的人、事、物加以处理这是开始改善生产现场的第一步。

其要点是首先对生产现场摆放和停滞的各种物品进行分类,区分什么是现场需要的,什么是现场不需要的;其次,对于现场不需要的物品,诸如用剩的材料、多余的半成品、废品、多余的工料、多余的工具、报废的设备、员工个人生活用品等,要坚决清理出现场。

这样做的目的是:(1)改善和增大作业面积;(2)现场无杂物,行道通畅,提高工作效率;(3)减少磕碰的机会,保障安全,提高质量;(4)消除管理上的混放、混料等差错事故;(5)有利于减少库存量,节约资金;(6)改变作风,提高工作情绪。

这项工作的重点在于坚决把现场不需要的东西清理掉。

对于车间里各个工位或设备的前后、通道左右、厂房上下和工具箱内外等,包括车间的各个死角,都要彻底搜寻和清理,达到现场无不用之物。

坚决做好这一步,是树立好作风的开始。

日本有的企业提出口号:效率和安全始于整理!有的企业,为了保证做到这一条,而又照顾到员工摆放个人生活用品的实际需要,因地制宜,采取了相应措施。

如在车间外专门为员工设置休息室和存放衣帽的专用橱柜;有的利用两个车间之间的空间,专门设置员工存放个人用品的地方等。

2、整顿(Seiton)——把需要的人、事、物加以定量、定位通过上一步整理后.对生产现场需要留下的物品进行科学合理的布置和摆放,以便在最快速的情况下取得所要之物,在有效的规章制度和流程下完成事务。

整顿活动的要点是:(1)物品摆放要有固定的地点和区域,以便于寻找和消除因混放而造成的差错;(2)物品摆放要科学合理,例如,根据物品使用的频率,经常使用的东西放得近些(如放在作业区内),偶尔使用或不常用的东西则应放得远些(如集中放在车间某处);(3)物品摆放目视化,使定量装载的物品做到过目知数,不同物品摆放区域采用不同的色彩和标记。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整頓(SEITON)的含義﹕

將必需物品置於任何人都能立即取到和立即放回的狀態

目的﹕

工作場所一目了然

•消除找尋物品的時間

•有規律的工作秩序

•說明﹕

整頓是研究提高效率的科學﹔它研究怎樣才可以立即取得物品,以及如何放回原位。

我們必須思考分析怎樣拿取物品更快,並讓大家理解這套系統,遵照執行。

節省這方面時間的浪費,就可以增加生產的時間,提高準時交貨的机率。

整頓的作用整頓有以下作用□

提高工作效率•

將尋找時間減為零•

異常狀況(如丟失、損壞)能馬上發現•

非擔當者也能明白要求和做法•

不同的人去做,結果是一樣的(已經標準化)

•因沒有整頓而產生的浪費

□尋找時間的浪費

•停止和等待的浪費

•認為沒有而多餘購買的浪費

•計劃變更而產生的浪費

•交貨延遲而產生的浪費

•

整頓的推行要領徹底地進行整理

□徹底地進行整理,只留下必需品

•在工作崗位只能擺放最低限度的必需物品

5S 的實行-整頓

2008年7月7日上午 08:40

•

在工作崗位只能擺放最低限度的必需物品

•

正確判斷出是個人所需品還是小組共有品

□

確定放置場所

•

放在崗位上那一個位置比較方便? 進行佈局研討

必要時製作一個模型(1/50),便於佈局研討

•

•

將經常使用的物品放在工段的最近處

特殊物品、危險品設置專門場所進行保管

•

•

物品100%定位

□

規定擺放方法

•

定點

*

碓定擺放方法,例如﹕架式、箱內、工具櫃、懸吊式,在規定區域放置

*

儘量立体放置,充分利用空間

•

定類

*

產品按机能或按种類區分放置

*

便於拿取和先進先出

•

定量

*

確定使用數量

*

確定所用容器和顏色等識別方法

*

做好防潮、防塵、防銹、防撞等措施

□

進行標識

採用不同色的油漆、膠帶、地板磚或柵欄劃分區域

•

•

通道最低寬度為

*

人行道1米以上

*

單向車道﹕最大車寬+0.8米

*

雙向車道﹕最大車寬x1.0米

•

一般區分

綠色﹕通行道/良品

緣線﹕固定永久設置

黃線﹕臨時/移動設置

紅線﹕不良區/不良品

•

在擺置場所標明所擺放物品

•

在擺放物体上進行標識

根據工作需要靈活採用各種標識方法

•

標籤上進行標明,一目了然

根據工作需要靈活採用各種標識方法

•

標籤上進行標明,一目了然

•

某些產品要註明儲存/搬運注意事項和保養時間/方法

•

暫放產品應掛暫放牌,指明管理責任人、時間跨度

•

標識100%實施

整頓的推行步驟

分析現況

□

取放物品的時間為什麼這麼長?原因包括﹕

不知道物品存放在那裏

•

不知道要取的物品叫什麼

•

存放地點太遠

•

•

存放地點太分散

物品太多,難以找到

•

•

不知道是否己用完,或別人正在使用(沒找到)

所以對日常工作中的必需物品管理,必須從物品的名稱、分類、放置等方面的規範化情況進行調查分析。

物品分類

□

•

制定標準和規範

•

碓定物品的名稱

•

標識物品的名稱

決定儲存方法

□

場所

•

几乎不用全年難得用一回廢棄或變賣待處置場所

•

偶爾用每年用几回存庫管理倉庫集中管理

•

少用每月用几回存放工廠內工廠存放區

•

常用每日用數回工作區內崗位旁邊

•

多用每小時用隨手可得手迅或隨身攜帶

•

方法

1.

依據物品用途、功能、形狀、大小、使用頻度,決定豎放、橫放、直角、斜置、吊放、鉤放等﹔放几層,放上、放下、放中間等等。

標識

標識在人與物、物与場所的作用過程中起著指導、控制、確認的作用。

物品的种類繁多、規格複雜,它們不可能都放置在操作者的手邊,如何找到,需要一定的資訊來指引。

在現場管理中,完善、準確而醒目的標識十分重要,它是使得現場一目了然的前提。

好的指﹕

任何人都能十分清楚任何一堆物品的名稱、規格等參數。

5S的整頓實務

1.

作業台的整理整頓

•

清理多餘的作業台、架櫃

•

墊高,便於作業

•

加車輪,便於作業切換

•

多餘的支撐腳切除,方便清掃

•

翻新、維修加固

對於怕碰撞的產品,作業台可加防護墊

•

2.

配線、配管的整理整頓

•

架高或加束套

•

標示和顏色管理

•

拆遷、搬移的容易化

•

必要的時候,可以考慮重新佈線

工具、夾具類整頓

3.

•

通過加手柄等方法進行改造,儘量不使用工具

•

合併或共通化,減少种類數量

•

放置於立即可拿取的位置

•

一拿到手,就可進行工作

•

一放手,就可輕易歸定位

依使用順序放置

•

4.

刀具、模具類的整頓

•

要用的保持到最低數量

有防銹要求約加墊浸油的細絨布或其他方式防銹

•

容易碰傷的分格或用波浪板保管

•

•

直立式保管時,安全上要考慮加覆蓋保護

5.

油脂試劑類的管理

种類儘量減少

•

以顏色或形狀管理,容易分辨使用

以顏色或形狀管理,容易分辨使用

•

•

標識名稱使用週期

•

集中保管,設定設置場所、數量、容器大小依油脂試劑及潻加口形狀準備輔助工具

•

•

考慮防火、公害、安全等間題。